ОБРАБОТКА СУБПРОДУКТОВ

Субпродукты — это внутренние органы и части животного,, получаемые при переработке скота. В зависимости от использования различают пищевые и технические субпродукты.

Характеристика субпродуктов. Морфологическое строение- субпродуктов различное. Так, конечности состоят в основном из костной и соединительной ткани, печень, легкие, мозг—из паренхиматозной, сердце—из мышечной, соединительной и жировой. Особенности их строения учитывают при обработке. Субпродукты условно делят на 4 группы: мясокостные — головы (без шкуры, языков и мозгов), мясокостные хвосты, цевки; мякот- ные—ливер (печень, сердце, легкие, диафрагма, трахея в их естественном соединении), почки, селезенка, мясная обрезь, вымя,, язык, мозги, глотка с гортанью:—калтык; слизистые (имеющие слизистую оболочку) — рубцы, книжки (летошки) и сычуги крупного рогатого скота, рубцы мелкого рогатого скота и свиные желудки; шерстные — головы свиные, бараньи (в шкуре) без языков и мозгов, путовый сустав крупного рогатого скота,, ножки свиные и бараньи, губы говяжьи, уши свиные и говяжьи, хвосты свиные.

Использование субпродуктов. В зависимости от морфологического, химического составов и соответственно пищевой ценности обработанные субпродукты подразделяют на I и II категории.

После обработки субпродукты, рассортированные по видам и наименованиям, немедленно направляют на охлаждение или замораживание и, в зависимости от способа дальнейшего использования, на реализацию или промышленную переработку. Возможна их переработка также в готовые изделия непосредственно после обработки в субпродуктовом цехе в парном состоянии.

Субпродукты занимают значительный удельный вес продукции, получаемой при переработке сельскохозяйственных животных. Согласно нормам выход говяжьих субпродуктов I и II категории (без учета некоторых потенциально пригодных к употреблению на пищевые цели субпродуктов II категории) составляет до 20% к живой массе скота (в том числе около 14% II категории), свиных— 18 и 14, конских— 16 и 10%.

Субпродукты I категории по пищевой ценности равноценны, а по витаминному и минеральному составу некоторые из них (печень, почки, мозги) даже полноценнее мяса. Их используют самостоятельно или как компонент прн производстве широкого ассортимента высококачественных колбас, соленых мясопродуктов, паштетов, консервов, полуфабрикатов, вторых быстрозамо роженных блюд, деликатесных изделий. Некоторые из них доминируют в рецептурах детских, диетических и лечебных мясопродуктов.

Все субпродукты являются существенным источником белка, и большинство из них содержит их в таком же количестве, что и мясо. Во многих субпродуктах II категории, получаемых из слизистых и шерстных субпродуктов, преобладает соединительная ткань, содержащая неполноценный белок коллаген (в нем отсутствует незаменимая кислота — триптофан).

Хотя субпродукты с повышенным содержанием коллагена уступают мышечной ткани по лучшей сбалансированности аминокислот и перевариваемости ферментами желудочно-кишечного тракта, они обладают рядом положительных свойств. При сутствие в пище продуктов распада коллагена (глютозы, желатозы) стимулирует сокоотделение и двигательную функцию желудка и кишечника, оказывает благоприятное действие на состояние и функции полезной кишечной микрофлоры. Поэтому по современным представлениям сырье, содержащее соединительную ткань, относится к необходимым компонентам питания.

Введение в рецептуры мясопродуктов тканей обработанных субпродуктов, в том числе II категории, таким образом, желательно и необходимо с точки зрения их рационального использования. Использование субпродуктов для производства мясопродуктов более рентабельно и рационально по сравнению с реализацией их в натуральном виде в охлажденном или мороженом состоянии.

Субпродукты непосредственно после окончания их обработки в субпродуктовом цехе наименее обсеменены микрофлорой и следовательно, находятся в наилучшем санитарном состоянии Они обладают хорошим вкусом, запахом и цветом. При изготовлении мясопродуктов предпочтительно использование субпРодуктов в парном состоянии.

Технология. Субпродукты, предназначенные для пищевых целей, должны быть получены от здоровых животных. После отделения от туши и ветеринарной экспертизы их немедленно обрабатывают. В соответствии с Правилами ветеринарно-санитарной экспертизы обработка субпродуктов, за исключением слизистых, должна быть завершена не позднее чем через 7 ч, а слизистых— через 3 ч после убоя, так как качество их резко снижается: печень и почки темнеют, ослизневают и приобретают неприятный запах; дальнейшая обработка их значительно усложняется (труднее удалить волос, щетину, слизистую оболочку); они теряют товарный вид. Субпродукты обрабатывают в основном на поточно-механизированных линиях, позволяющих значителыю увеличить производительность труда, повысить качество обработки продуктов, облегчить труд рабочих и улучшить санитарное состояние цеха.

Общая цель обработки субпродуктов — освобождение от за грященин (крови, содержимого желудочно-кишечного тракта, случайных загрязнений); отделение посторонних прирезей, малоценных тканей, образований (волос, щетина, слизистая оболочка, кость и т. и.) и жировых отложений. Для повышения пищевой ценности и облегчения технологической обработки некоторые субпродукты с незначительным количеством жировой ткани разрешается не обезжиривать, например печень, легкие, селезенку. вымя, мясную обрезь.

Обработка мясокостных субпродуктов. Головы говяжьи поступают без ушей и шкуры. Их навешивают на конвейер голов (или вешала), где осуществляются ветеринарный осмотр, извлечение щитовидной и паращитовидной желез, тщательная промывка голов снаружи и изнутри и выдержка на конвейере до окончания ветеринарно-санитарного осмотра туши и извлекаемых из нее субпродуктов. Затем от голов отделяют яшкн вместе с калтыком и рога. На отдельных предприятиях извлекают глаза, которые используют для изготовления лечебных препаратов. Рога отделяют на дисковой пиле или машине В2-ФР-2-М для отрезания рогов.

В субпродуктовом цехе головы обрабатывают в следующей последовательности: обрезание губ (если они не отделены ранее), удаление остатков шкуры и загрязнений, обвалка нижней челюсти, отделение нижней челюсти и зачистка ее от остатков мяса, обвалка черепной коробки, разрубка голов на две продольные половинки, извлечение головного мозга, извлечение и очистка гипофиза от неактивных тканей, разделение гипофиза на переднюю и заднюю (вместе с промежуточной) доли, промывка головного мозга, мяса и костей.

На средних и крупных предприятиях говяжьи головы обрабатывают на поточных линиях В2-ФГЛ (рис. 40). Нижнюю челюсть отделяют на машине В2-ФЧБ, расположенной над столом обработки голов. Голову разрубают на машине В2-ФГМ, рабочая часть которой имеет вид ножа с овальным вырезом. Такая форма ножа обеспечивает сохранение целостности мозга и гипофиза при разрубе. Мозг необходимо извлекать, не нарушая оболочки, защищающей его от механических и микробиальных загрязнений. Мозжечок оставляют вместе с полушариями.

На мясокомбинатах, где не организован сбор гипофиза для медицинских целей, применяют установку, в которой для извлечения мозга внутрь черепной коробки вводится вода под давлением. При этом мозги вытесняются через затылочные отверстия без разрушения.

После обработки голов с обвалкой получают (в % к массе голов до обработки в субпродуктовом цехе): головного мяса—34,0,мозгов-3,0,губ-4,7,головной кости-54,0,жира-2,5.глаз-0,7,потерь-1,1.

Обработка шерстных субпродуктов. При обработке шерстных субпродуктов отделяют несъедобную часть (волос, щетину, роговой башмак, эпидермис), а также загрязнения. Обработка шерстных субпродуктов включает следующие основные операции: промывка; шпарка; отделение волосяного покрова (обезволашивание); опалка; очистка от сгоревших частей и промывка. Кроме операций, общих для всех шерстных субпродуктов, от говяжьего путового сустава и свиных иожек после шпарки и удаления волоса (щетины) отделяют роговой башмак. Свиные и бараньи головы (в шкуре) разрубают для извлечения из них мозга и гипофиза. Волос (щетина) отделяется от субпродуктов в результате трения друг о друга и о элементы центрифуги. Необходимо, чтобы сила трения превышала силу сцепле- йия рогового башмака, эпидермиса или волоса с другими частями субпродукта. Величина сил сцепления зависит от вида субпродуктов, вида и возраста животных и других факторов и может быть уменьшена посредством тепловой обработки (шпарки).

Под действием горячей воды размягчается волосяная сумка, прогревается роговой башмак и размягчаются слои, связывающие его с дермой, уменьшается прочность эпидермиса. Температура воды, подаваемой в центрифугу, в значительной мере влияет на степень очистки субпродуктов и на свойства волоса (щетины). Поэтому ее надо поддерживать с помощью терморегуляторов на строго определенном уровне: для говяжьих субпродуктов— 65—68 °С, свиных — 60—63 °С. При обработке бараньих голов, имеющих густой волосяной покров, температура шпарки 68—70 °С.

При температуре выше оптимальной увеличиваются силы сцепления (зашпарка). В случае зашпарки волосы выдергиваются с трудом или ломаются и корень волоса остается неудаленным. Степень ослабления сил сцепления рогового башмака с дермой зависит в первую очередь от его толщины.

Для свиных ног силы сцепления уменьшаются настолько, что роговой башмак (копытце) отделяется обычно во время обработки в центрифуге. При шпарке путовых суставов от взрослых животных прогрев оказывается недостаточным, путовый сустав выходит из центрифуги без волоса,, но в роговом башмаке. Его отделяют при помощи копытосъемочной машины МКС-1. Эффективность работы центрифуги зависит от размеров загрузки барабана. Оптимальная загрузка барабана — 70—80% емкости.

Снятие рогового башмака с путовых суставов взрослых животных сопровождается срывом части ценных тканей вместе с роговым башмаком. Это ухудшает товарный вид и уменьшает выход продукта. Во избежание этого после обезволашивания рекомендуется дополнительно прогревать путовые суставы в течение 3—5 мин при более высокой температуре (90—95 °С).

При обезволашивании ушей и губ для увеличения площади соприкосновения рекомендуется обрабатывать их вместе с костными шерстными субпродуктами — путовым суставом или свиными ногами.

При опалке влажные субпродукты покрываются копотью, которая с трудом удаляется. Поэтому перед опалкой их рекомендуется подсушивать, используя тепло отходящих после опалки газов.

Субпродукты загружают в опалочную печь через бункер с автоматически закрывающейся дверцей. При вращении наклонного барабана субпродукты перемещаются сначала через сплошную часть, где подсушиваются. В перфорированной части барабана пламя контактирует с субпродуктами при интенсивном перемешивании их в результате вращения барабана. Здесь обгорает эпидермис и остатки волос. Температура в зоне 700—900 °С, в зоне сушки 300—450 °С. Продолжительное опалки путовых суставов и губ 4—6 мин, свиных ног, ушей хвостов 2—4, бараньих голов 3—5 мин.

Для шпарки и очистки от нагара применяют центрифугу МОС-ЗШ, отличие которой от центрифуги МОС-ЗС, используемой для обработки слизистых субпродуктов, заключается в том, что диск ротора барабана центрифуги МОС-ЗШ имеет отверстия диаметром 20 мм для удаления волоса вместе с водой, а также тем, что частота вращения диска у центрифуги МОС-ЗШ в 2 раза меньше. Производительность центрифуги МОС-ЗШ — 750 кг/ч, единовременная загрузка 100 кг, частота вращения ротора 122 мин.

В последние годы для шпарки и очистки бараньих голов, говяжьих губ, ушей и путового сустава, свиных ножек, ушей, хвостов и межсосковой части шкур используют центрифугу Г6-ФЦШ, производительностью при шпарке и обезволашивании 500 кг/ч, при очистке от нагара — 1000 кг/ч. Единовременная загрузка при обработке путового сустава 120 кг, других шерстных субпродуктов (за исключением свиных и бараньих голов) — 150 кг. Продолжительность шпарки и обезволащивания 15 мин, очистки от нагара — 7,5 мин; частота вращения ротора 90 мин.

Шерстные субпродукты обрабатывают на поточных полностью или частично механизированных линиях (в зависимости от мощности и технической оснащенности предприятий). На мелких предприятиях обработка всех видов шерстных субпродуктов (за исключением свиных голов) совмещается на одной поточной линии. Шерстные субпродукты из цеха убоя скота и разделки туш поступают в субпродуктовый цех по спускам в ковшах или тележках. Их промывают проточной водопроводной водой, шпарят и обезволашивают в центрифуге, С путового сустава снимают роговой башмак на копытосъемочной машине. Затем субпродукты опаливают в течение 2—3 мин в опалочной печи при 800 °С, очищают от нагара и промывают холодной водой в центрифуге 1—2 мин или в горизонтальном барабане/с ребристой поверхностью в течение 4—5 мин.

Говяжьи, свиные, бараньи шерстные субпродукты (за исключением свиных и бараньих голов) на мясокомбинатах средней мощности обрабатывают на линии ЛОШС (рис. 44) по аналогичной технологической схеме. Производительность линии 500 кг/ч.

В целях повышения уровня механизации процесса обработки шерстных субпродуктов и улучшения их качества Ленинградским СКВ разработаны высокопроизводительные поточные линии раздельной обработки шерстных субпродуктов (линия ФДШ для обработки путового сустава, говяжьих губ и ушей.

Свиные головы поступают в субпродуктовый цех из цеха убоя скота и разделки туш после отделения ушей и языка. При отделении голов щековина остается на туше. Как и все шерстные субпродукты, головы шпарят, применяя для этого оборудование, соответствующее технической оснащенности производства (шпарильпые барабаны или стационарные чаны, куда подается вода температурой 65—68°С). Процесс длится до 8 мин. Головы очищают от щетины на специальных бильных машинах, в центрифугах. Затем их опаливают в печах различных конструкций либо газовыми горелками в течение 3—5 мин, поворачивая для равномерной опалки. В опалочной печи применяют газовые горелки с керамическим вкладышем (беспламенного lima), что обеспечивает равномерную опалку субпродуктов. Для очистки от нагара используют полировочные машины непрерывного действия с резиновыми билами.

Головы разрубают. Мозги, гипофиз промывают. Если головы не разрубают, то гипофиз можно извлечь с помощью гипоэкстрактора (специальные щипцы, вводимые в затылочное отверстие под остаток ствола спинного мозга) или на станке, разработанном Бакинским мясокомбинатом совместно с ВНИИМП- ом (гипофиз и часть мозга выделяются полым сверлом). Головы размещают на вешалах. Мозг и гипофиз укладывают в один ряд па противни (тазики). Щетину с голов собирают.

Обработка голов на поточно-механизированных линиях для всех видов шерстных субпродуктов не дает необходимого качества и требует ручной доочистки. Это объясняется сложной конфигурацией свиной головы, ее большим объемом и массой. Поэтому свиные головы необходимо обрабатывать на специальных агрегатах и линиях.

Агрегат ФГБ-150 для удаления щетины со свиных голов (рис. 45) компактен. Перед началом работы шпарильный чан заполняется водой и включается система автоматического поддерживания ее температуры. Оператор вручную насаживает свиные головы на штыри движущегося конвейера, который направляет их в шпарильный чан, в устройство для удаления щетины скребками, для опалки и окончательной очистки от нагара. При орошении водой в процессе очистки от щетины штыри, а вместе с ними и головы получают вращательное движение. На участке разгрузки головы под действием собственной массы соскальзывают со штырей цепного конвейера и по спуску поступают на ленточный транспортер, который доставляет их на стол для извлечения мозгов и гипофиза. Производительность агрегата 150, 224 головы в час; скорость движения цепного конвейера транспортировки голов 1,27; 1,91 м/мин; продолжительность шпарки 5,5; 3,5 мин; опалки — 38, 25 с; температура воды в шпарильном чане 62—68 °С, при снятии нагара 40 °С.

Ленинградское научно-производственное объединение «Ленмясомолмаш» разработало агрегат Я2-ФУГ для обработки свиных голов (рис. 46). Свиные головы насаживают на держатели движущегося конвейера и последовательно обрабатываются. Производительность агрегата 100 голов в час. Полный цикл обработки одной свиной головы 11 мин. Агрегат компактен. Его применение позволяет сократить расход пара, количество обслуживающего персонала, улучшить условия труда и качество проекции.

В субпродуктовом цехе из бараньих голов с отрезанными рогами вырезают языки и извлекают глаза. Головы шпарят и очищают в центрифуге с помощью воды температурой 65— 67 °С в течение 5—7 мин (частота вращения диска 122 мин'1; загрузка центрифуги 100 кг). Для выемки мозга и гипофиза головы разрубают. Для извлечения гипофиза пользуются также станком, разработанным Бакинским мясокомбинатом совместно с ВНПИ.ЧПом. Если на мясокомбинате нет условий для шпарки и опалки, бараньи головы обрабатывают вручную ножом со снятием лобашей, а в случае необходимости применяют химическое -обезволаши ванне.

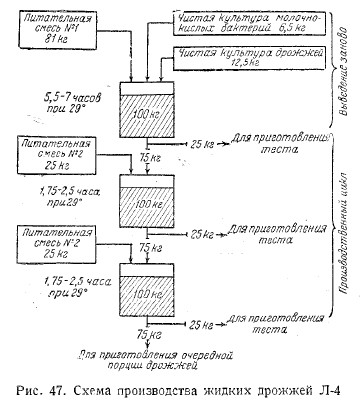

На ряде мясокомбинатов работают механизированные линии -обработки бараньих голов со съемкой лобашей, разработанные Карагандинским мясокомбинатом (рис. 47). Головы по спуску поступают в приемник для накопления сырья, откуда подаются на машину для снятия рогов. На столе производят забеловку и выемку языков. Затем головы по нижней ленте транспортера передаются к машинам для снятия лобашей. Забелованнуку часть шкуры вставляют между вращающимися рифлеными валиками, которые захватывают лобаш и снимают его с головы. Головы по верхней ленте транспортера подаются в моечный барабан непрерывного действия. С промежуточного стола они направляю' ся на головоразрубочпую машину и на стол для выемки мозга и гипофиза.

На Ленинградском мясокомбинате работает линия обработки бараньих голов способом шпарки-опалки (без снятия лобашей). Головы подаются скребковым транспортером в центрифуга для шпарки и очистки от шерсти. Затем их вручную очищают от остатков шерсти и с помощью транспортера направляют в опалочпую печь. Опаленные головы поступают в центрифугу для окончательной мойки. На сетчатом транспортере шерсть отделяют от воды.

Обработка субпродуктов птицы. Часть субпродуктов (печень, сердце, мышечный желудок, голова, крылья, ноги и шен без кожи) употребляют на пищевые цели, другие (кишечник, кутикула мышечного желудка, зоб, трахея, пищевод, легкие, почки, яйцевод, яичник и др.) используют для выработки кормов. Обработка пищевых субпродуктов начинается непосредственно после отделения их от тушки.

Сердце после отрезания артерии ножницами промывают, освобождают от околосердечной сумки. Желудок для удаления содержимого разрезают вдоль на машине или вручную ножом. С желудка снимают кутикулу на машине, прикладывая желудок кутикулой к вращающимся валикам. Головы, ноги, крылья очищают от остатков пера и пеньков, опаливают в опалочной печи или газовыми горелками, очищают от нагара, у ног обрезают коготки. Все субпродукты промывают и охлаждают.

После охлаждения субпродукты, если их не вкладывают в тушку, разбирают по комплектам (печень, сердце, мышечный желудок, шейка), упаковывают в пакеты из полимерной пленки или заворачивают в салфетки из целлофана или пергамента. Наборы составляют только из субпродуктов одного вида птиц (кур, цыплят, уток, гусей, утят, индеек) и выпускают следующих наименований: набор для студня, для рагу, суповой (для реализации только в торговой сети). Наборы фасуют порциями по 0,5 и 1 кг. На упаковке или ярлыке, вкладываемой в упаковку, должна быть нанесена предусмотренная стандартом информация.

Обработанные субпродукты должны отвечать технологическим и ветеринарно-санитарным требованиям по внешнему виду, консистенции, цвету и запаху.