ОБЩИЕ СВЕДЕНИЯ

В качестве питательных сред для выращивания кормовых дрожжей используются различные сахарсодержащие растворы. На предприятиях гидролизной и целлюлозно-бумажной промышленности для этих целей используются сахара, содержащиеся в гидролизатах, сульфитных щелоках или предгидролизатах. Если схемы подготовки питательных сред из всех этих видов сахарсодержащих растворов различны, то схемы переработки их на дрожжи во многом сходны между собой. Поэтому описание технологических схем, а также режима получения дрожжей из всех видов питательных сред будет совмещено. И лишь в необходимых случаях будет указана та или иная особенность, характерная для некоторых видов питательных сред.

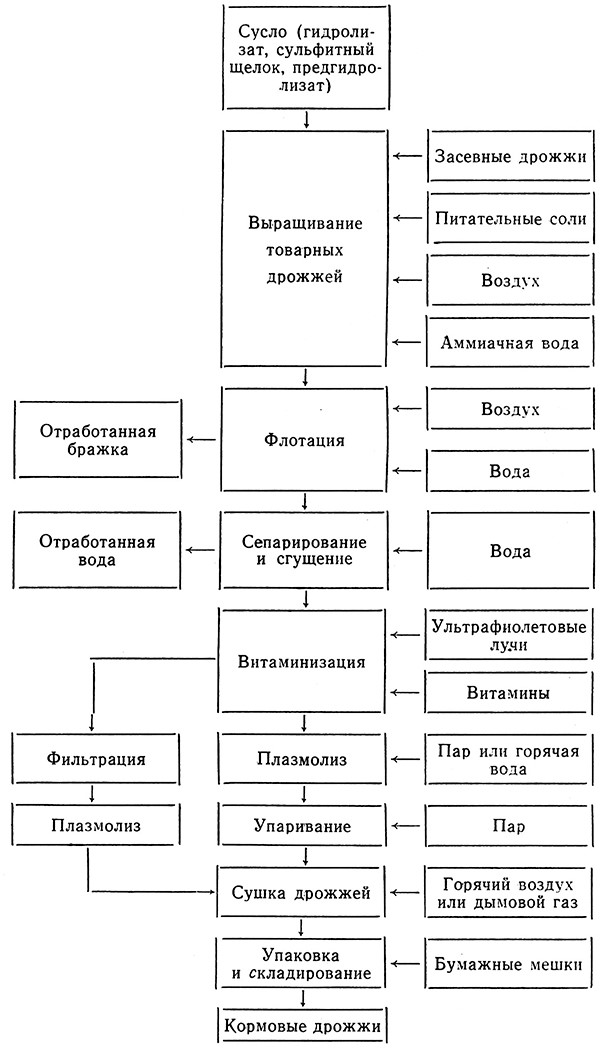

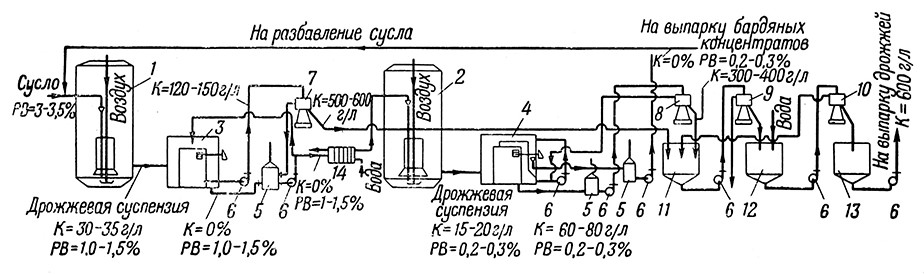

Производственно-технологический процесс получения дрожжей in подготовленных субстратов разделяется в основном на следующие операции (схема 5):

- выращивание засевных дрожжей чистой культуры; выращивание товарных дрожжей;

- выделение дрожжей из суспензии методом флотирования и сепарирования при одновременной промывке дрожжей водой, сгущение дрожжевой суспензии; витаминизация; плазмолиз;

- обезвоживание дрожжевой суспензии методом упаривания для получения дрожжевого концентрата;

- сушка дрожжей и складирование готовой продукции.

Схема 5

В технологической схеме дрожжевого производства стадия выращивания дрожжей является главной операцией, основанной на микробиологическом синтезе. Для накопления биомассы дрожжей надо иметь соответствующую емкость, т. е. аппарат для выращивания товарных кормовых дрожжей, засевные дрожжи чистой культуры, питательную среду и воздух.

Каждый из указанных факторов имеет значение в процессе выращивания дрожжей. После выращивания дрожжи необходимо выделить из отработанной среды, промыть и довести до сухого состояния. Выделяют и обезвоживают дрожжи флотированием, сепарированием, фильтрацией, упариванием и сушкой. Таким образом, технологические операции получения дрожжей разделяются на биохимические, механические и тепловые.

За годы развития производства кормовых дрожжей все операции технологического процесса прошли определенный путь технического совершенствования. Учеными, специалистами проектирования и производства, а также передовиками-рационализаторами производства проведена большая работа по совершенствованию технологических схем, отдельных операций, конструкций оборудования для выращивания и обезвоживания дрожжей. Все производственные процессы являются непрерывными. Опыт производства дал возможность перейти к разработке технологии и аппаратуры для предприятий большой мощности.

Готовые кормовые дрожжи в соответствии с ТУ 143–52 по качеству должны отвечать следующим требованиям. Дрожжи являются сухим порошком в виде чешуек, гранул; цвет коричт невый; вкус и запах – свойственный дрожжам. Посторонний привкус и запах не допускаются. Физико-химические показатели: влажность не более 10%; кислотность (в мг уксусной кистоы на 100 г продукта) не более 900. Содержание общего белка не менее 45%. Содержание истинного белка не менее 35%. Содержание золы не более 12%.

КРАТКИЕ СВЕДЕНИЯ ПО МИКРОБИОЛОГИИ

Дрожжи – это одноклеточные микроорганизмы, способные расти и» питательной среде, содержащей сахар, азот, фосфор π другие различные минеральные вещества, в условиях обеспеченности растворимым кислородом. При образовании биомассы дрожжей протекают сложные ферментативные реакции, обеспечипнющпс образование белка и витаминов из углеводов, содержишься в питательной среде.

В природе имеется чрезвычайно много различных видов и рас дрожжей и дрожжеподобных одноклеточных организмов. Согласно классификации дрожжей по Лоддер и Kperep Ван-Рей (1952 г.) дрожжи, не образующие споры, разделены на три группы или семейства. К одной из групп аспорогенных дрожжей относятся дрожжи семейства Cryptococcaceae. У этих дрожжей нет копуляции (полового размножения) и спорообразования, относятся они к классу несовершенных грибов. В этом семействе имеется три подсемейства, одно из них Cryptococcoideae пключает в себя семь родов различных дрожжей, в том числе широко распространенные в гидролизной и сульфитно-спиртовой промышленности роды Torulopsis и Candida. К другому подсемейству Trichosporoideae относятся дрожжи рода Trichosporon, также встречающиеся в практике производства кормовых дрожжей.

Каждый род на основании морфологических, физиологических и культурных признаков делится на виды. Наибольшее число видов установлено в широко распространенных родах Candida и Torulopsis. Род Candida содержит 30 видов, из которых наиболее типичными и распространенными являются С. utilis, С. albicans и С. tropicalis. Род Torulopsis содержит 22 вида. Деление на семейства основано на способности дрожжей образовывать аскоспоры, бластоспоры. Классификация по родам основывается большей частью на морфологических признаках: способе размножения, способности образовать мицелий или ложный мицелий и артроспоры.

Для подразделения на виды большое значение имеет способность сбраживать и ассимилировать сахара: глюкозу, галактозу, сахарозу, мальтозу, лактозу, рафинозу. Дрожжи, сбраживающие или усваивающие глюкозу, обычно способны сбраживать и усваивать также фруктозу и маннозу. Большое значение при классификации придается вегетативному размножению. Из способов размножения можно различить только почкование или почкование и деление одновременно (Trichosporon).

Почки могут возникать в любом месте клетки по одной или несколько или только на полюсах клетки. Выросшая почка может сразу отделяться от материнской клетки или несколько вновь образовавшихся клеток могут быть соединены одна с другой в виде цепочки, что приводит к образованию ложного мицелия (псевдомицелия).

Псевдомицелием называют нити, или цепочки, состоящие из удлиненных клеток, образовавшихся путем почкования и соединенных друг с другом. Эти нити часто разветвлены. На нитях псевдомицелия расположены (обычно в местах соединения клеток) круглые или овальные дрожжевидные клетки (бластоспоры). В группе неспорообразующих дрожжей образование псевдомицелия и бластоспор является характерным признаком дрожжей рода Candida, отдельные виды которого определяются, кроме физиологических признаков, по характеру расположения мицелия и бластоспор.

Род Torulopsis отличается от рода Candida отсутствием хорошо развитого псевдомицелия. Существуют, однако, переходные случаи, когда псевдомицелий слабо развит и трудно решить, есть он или нет.

Род Trichosporon характеризуется наличием не только псевдомицелия, но также истинного многоклеточного мицелия и артроспор, на которые мицелий расчленяется. Артроспоры – отдельные цилиндрические и округленные членики мицелия – часто располагаются зигзагообразно.

Вид дрожжей определяют по их способности ассимилировать и сбраживать различные сахара, усваивать различные формы азота и этиловый спирт, по форме и размеру клеток, по росту на солодовом сусле, характеру штриха на солодовом агаре и т. д.

Дрожжи родов Candida и Torulopsis используются на гидролизных и сульфитно-спиртовых заводах в качестве основных культур дрожжевых цехов. Дрожжеподоные грибы рода Trichosporon являются частой примесью основных культур.

Род Candida. Клетки различной формы. Размножается многосторонним почкованием. Ложный мицелий развит более или менее обильно. Кроме того, может встречаться истинный мицелий. Бластоспоры располагаются на ложном мицелии типично для каждого вида.

Род Torulopsis. Клетки круглые или овальные, редко удлиненные. Размножаются многосторонним почкованием. Клетки образуют капсулу. Ложный мицелий не образуется или слабо развит.

Род Trichosporon. Обильное развитие истинного и ложного мицелия, артроспор и бластоспор. Бластоспоры развиваются просто – маленькими цепочками или веночками. Степень развития бластоспор может быть очень различна. Клетки разнообразной формы.

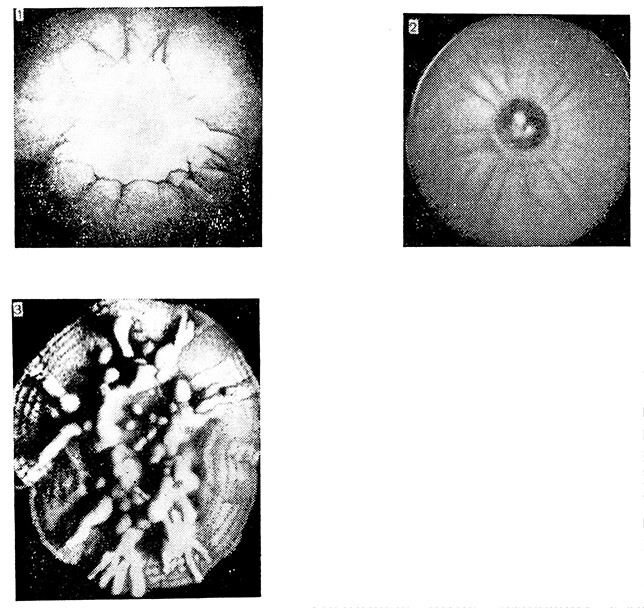

На рис. 15 показаны выращенные на чашке Петри гигантские колонии вышеуказанных трех родов дрожжей. Каждый род и вид дрожжей на чашке Петри вырастает в характерные для них конфигурации гиганских колоний, по которым можно их различать.

Рис. 15. Гигантские колонии дрожжей:

1 – род Candida; 2 – род Torulopsis; 3 – род Trichosporon

К виду С. tropicalis отнесены следующие производственные рассы дрожжей: Хорская 9, Саратовская 5, Тавдинская 1, Лобвинская 2, Краснодарская 14, Сухонская 2, Выборгская 2, Приозерская 3, Сокольская 5, Сухонская 4.

К видам Candida utilis и Torulopsis utilis отнесены Канская 2, Красноярская 2, Соликамская 1, Приозерская 1, Выборгская 1.

Появление в дрожжевых цехах различных видов грибов наблюдается в период сильного заражения, что обычно бывает связано с каким-либо аварийным положением на заводе и притоком со стороны инфицированных сред. Сильное заражение заводских дрожжерастильных аппаратов посторонними микроорганизмами приводит к необходимости полной дезинфекции в цехе.

Если роль дрожжей спиртового брожения была известна давно, то значение кормовых дрожжей как огромного источника белка и витаминов стало известным недавно. Все производства, пользующиеся дрожжами в промышленных целях, в болынин-стве случаев применяют чистые культуры одного какого-либо вида дрожжей. В зависимости от задач, стоящих перед производством, применяются те или иные расы дрожжей. На очистных сооружениях для обезвреживания микробиологическим способом сточных вод промышленных предприятий и коммунальных хозяйств применяются также различные культуры микроорганизмов.

Наиболее изученными и широко применяемыми на заводах кормовыми дрожжами являются дрожжи Candida utilis, изучению биохимических особенностей которых посвящены многочисленные работы Финка и его сотрудников, доказавших способность этого микроорганизма утилизировать ксилозу и органические кислоты. Эти дрожжи получили широкое распространение на заводах кормовых и пищевых дрожжей в ГДР, ФРГ, США, Канаде.

В дрожжевой клетке, являющейся живым микроорганизмом, происходят сложные биохимические процессы, обеспечивающие ее жизнедеятельность. Эти процессы, с одной стороны, связаны с усвоением (ассимиляцией) клеткой питательных веществ, поступающих из внешней среды, а с другой – с распадом соединений в организме (диссимиляцией) и выделением их за пределы клетки. Происходит обмен веществ, характерный для любого живого организма. В основе химических превращений органических веществ лежат синтез и распад. При синтезе простые вещества превращаются в более сложные органические соединения при условии поглощения энергии. Процесс расщепления сложных соединений в простые связан с освобождением энергии. Ассимиляция обеспечивает синтез новых химических соединений, необходимых для образования и роста новых клеток и для их жизнедеятельности, а диссимиляция обеспечивает организм энергией, необходимой для построения живого вещества.

Для нормального питания дрожжам требуется источник углерода для роста и энергии, источник азота для синтеза белков и других азотсодержащих соединений, а также различные неорганические элементы для создания нормальной структуры клетки. Кроме того, дрожжи нуждаются в более сложных веществах: биосе, или стимуляторах роста (дрожжевых витаминах).

Стимуляторы роста ускоряют ход биохимических реакций, направляют жизненный процесс в определенном порядке, влияют на выход дрожжей и определяют физиологическое состояние полученных дрожжей.

В производстве кормовых дрожжей применяются дрожжи и дрожжеподобные грибы, способные усваивать гексозы, пентозы и органические кислоты. Такие дрожжи и грибы хорошо ассимилируют в аэробных условиях глюкозу, галактозу, маннозу, ксилозу, арабинозу, рамнозу, уксусную кислоту, содержащиеся в гидролизатах и сульфитных щелоках.

Все жизненно важные вещества клеточного содержимого состоят из простых и сложных белков. Простые белки – протеины составляют 47–55%. Важнейшие клеточные части строятся из сложных белков – протеидов, представляющих собой соединение белков с нуклеиновыми кислотами (нуклеотидами). Из протеидов построена наиболее активная часть живой клетки, ее биохимическая основа.

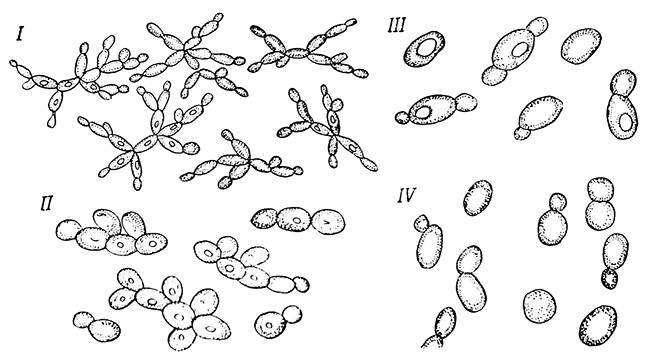

На рис. 16 показаны чаще всего встречающиеся в практике различные дрожжевые клетки. Форма и величина дрожжевой клетки определяют некоторые физические и физико-химические ее особенности. Форма дрожжевых клеток чаще всего округлая, яйцевидная (овальная). Встречаются клетки удлиненные. Величина клеток сильно колеблется у разных видов и родов и зависит от условия питания, возраста дрожжей и других факторов. Размер ее измеряется микронами. Средняя величина отдельной клетки, например дрожжей из рода Torulopsis, по диаметру 5–7 мк и длине 7–8 мк. По сравнению со спиртовыми дрожжами (10–11 мк) и пекарскими (6–8 мк) клетки кормовых дрожжей мельче. Отношение поверхности клетки к ее объему сказывается на скорости диффузии питательных веществ внутрь клетки и выделения продуктов обмена. Чем это отношение больше, тем интенсивнее жизнедеятельность клетки.

Рис. 16. Дрожжи, выращенные на гидролизной (I и II) и сульфитно-спиртовой (III и IV) барде:

I – Candida Sp. Кр-9; II – Candida tropicalis СД-5; III – Candida troplcalis СК-4; IV-Candida utilis К-2

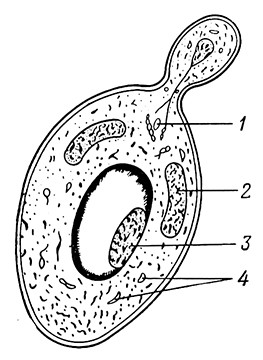

Клетки дрожжей состоят из оболочки, цитоплазмы (протоплазмы) и ядра (рис. 17).

Рис. 17. Строение дрожжевой клетки:

1 – делящееся ядро; 2 – гликоген;

3 – волютин; 4 – хондриосомы

Оболочка определяет форму клетки, защищает ее от вредных воздействий окружающей среды. У молодых клеток оболочка тонкая и едва различимая в микроскоп, а с возрастом онаутолщается и ясно видна. Особенно сильно оболочка утолщается при воздействии на клетку неблагоприятных внешних условий: при резком повышении температуры среды, в которой находятся дрожжи; при недостатке питательных веществ; при увеличении кислотности и концентрации вредных веществ в среде, таких, как фурфурол, сернистый ангидрид и др.

В состав оболочки входят полисахариды типа гемицеллюлоз (70–80%), а также белок, аминокислоты и другие вещества. Молекулярное строение клеточной оболочки должно обеспечить доступ к цитоплазме питательных веществ. Оболочка является не механическим барьером, а активной физико-химической системой, обеспечивающей обмен веществ.

Протоплазма, заполняющая всю полость клетки, состоит в основном из белковых веществ и довольно значительного количества воды, вследствие чего она представляет собой вязкую жидкость. Вязкость повышается по мере старения клетки. В протоплазме протекают все важнейшие жизненные процессы. Проникающие сюда через оболочку питательные вещества претерпевают сложнейшие изменения с образованием новых сложных соединений и выделением продуктов обмена. В протоплазме с ее составными структурными элементами (хондриосомы, микросомы, вакуоли и другие включения) протекают важнейшие ферментативные процессы. При старении клетки в протоплазме появляется мелкая вакуолизация и равномерная зернистость. В старых клетках протоплазма приобретает еще большую зернистость и располагается тонким слоем вдоль оболочки. Центральную часть клетки занимает большая вакуоль. Увеличение зернистости, съеживание протоплазмы и уменьшение объема клеток происходит у голодающих клеток.

В протоплазме находятся составные части клетки, выполняющие различные функции. К таким частям относятся хондриосомы, микросомы, вакуоли, ядро. Кроме того, в ней находятся запасные вещества дрожжевой клетки – волютин, гликоген, жиры.

Хондриосомы имеют форму зернышек, палочек или нитей. Они содержат в своем составе примерно 30% липидов (жировых веществ) и более 50% структурного белка. Они регулируют окислительно-восстановительные процессы клеток. Здесь же происходит реакция активизирования аминокислот для процессабиосинтеза белка. Хондриосомы состоят главным образом из липопротеидов, т. е. из соединения белков с жироподобными веществами – липоидами. В клетках, растущих в аэробных условиях, хондриосомы равномерно рассеяны по всей протоплазме, в бродящих же клетках (в анаэробных условиях) они сливаются в толстые тяжи, располагающиеся в виде скоплений на периферии клетки. При размножении клетки происходит и деление хондриосом, т. е. нити или палочки распадаются на отдельные части, причем в каждую почку и дочернюю клетку обязательно попадает отделившаяся часть хондриосомы.

Микросомы представляют собой включения в виде субмикроскопических зернышек, состоящих из липоидов (в том числе фосфолипиды и холестерины), белков и рибонуклеиновых кислот, которые обеспечивают синтез белка за счет активизированных аминокислот.

Вакуоли представляют собой округлую полость, окруженную тончайшей оболочкой и заполненную водянистым содержимым– клеточным соком. Кроме растворенных в воде электролитов (Na, К, Ca, Mg, Cl, SO4 и PO4), в вакуолях содержатся также белки, жиры и углеводы в коллоидном состоянии и ферментативные системы. В вакуолях протекают активные окислительно-восстановительные и протеолитические процессы благодаря имеющимся в них растворенным ферментам. Характерной особенностью вакуолей дрожжевых клеток является наличие в них метахромотина (волютина).

Ядро дрожжевой клетки имеет форму округлую или овального пузырька, окруженного очень нежной оболочкой. Пузырек содержит прозрачную жидкость – нуклеоплазму (кариоплазму) и более плотную – кариосому. В состав ядра входят нуклепротеиды, т. е. соединения белка с нуклеиновыми кислотами (нуклеотидами). Физиологическое значение ядра не вполне выяснено, хотя значение его в жизни дрожжевой клетки огромно, в частности, в процессах ферментативного характера, ассимиляции и роста.

Волютин (метахроматин) относится к запасным веществам азотистого соединения, предположительно, – к производным нуклеиновой кислоты. Он изменяется количественно и зависит от присутствия фосфатов в питательной среде. В голодающих клетках количество волютина быстро уменьшается. Наиболее вероятно, что он связан с общими процессами, обусловливающими рост и размножение клеток, а также с аккумуляцией энергии.

Гликоген – углевод, близкий к крахмалу, также относится к резервным веществам. Накопление его происходит при выращивании дрожжей на средах, богатых сахаром. При недостатке углеродистого питания гликоген быстро расходуется дрожжами.

Жиры также образуются на средах, богатых углеводами. В протоплазме жир молодых клеток распределяется в видемельчайших включений, а у зрелых и старых клеток он собирается в крупные капли.

В жизни клетки весьма важное значение имеют вырабатываемые живой клеткой органические катализаторы, называемые энзимами (ферментами). Некоторые энзимы (пепсин, трипсин и др.) являются простыми белками, но большинство энзим состоит из сложных белков (протеидов). Энзимы участвуют в процессе распада и синтеза. Они либо выделяются клеткой в окружающую среду (экзоферменты) и проявляют свою деятельность вне клетки, расщепляя такие соединения, как белок, крахмал, жир, и тем самым способствуя проникновению их в клетку, либо бывают сосредоточены на различных внутриклеточных поверхностях и включениях (эндоферменты) и катализируют процессы дыхания и синтеза самого вещества протоплазмы.

В составе дрожжевой клетки должны быть как минимум следующие жизненно необходимые группы белковых соединений: нуклепротеиды, липопротеиды и энзимы.

Дрожжевые клетки размножаются, как правило, почкованием (вегетативно). При этом на материнской клетке образуется почка, которая вырастает в дочернюю клетку и по достижении приблизительно объема материнской отделяется от нее. Отделению вновь выросшей клетки способствует движение жидкости. До момента разделения между старой и новой клеткой существует прочная внутренняя связь. При почковании во вновь выделившуюся клетку переходит часть структурных образований клеточной плазмы, которые затем в молодой клетке разрастаются. В среде, лишенной кислорода, дрожжи размножаются относительно слабо, но зато многие расы дрожжей способны при этих условиях сбраживать сахар на спирт. При аэрации сред резко возрастают синтетические процессы и интенсивно протекает почкование и размножение клеток. При этом происходит реакция окисления сахара, его сжигание кислородом воздуха, т. е. реакция, лежащая в основе клеточного дыхания.

Дрожжевое производство, которое заинтересовано в максимальном накоплении биомассы дрожжей и не использует продукты обмена микробиологических процессов, естественно, стремится только к интенсификации процесса размножения.

Для того чтобы из одной клетки образовалось две, требуется определенное время, называемое периодом генерации. Считается, что полное развитие дрожжевой клетки, т. е. образование новой дочерней клетки, заканчивается приблизительно в течение 2 ч. Однако в действительности размножение протекает медленнее, и в условиях дрожжевого производства оно составляет от 3 до 5 ч.

Для того чтобы судить, какие элементы и в каких количествах требуются для получения значительного выхода дрожжей, нужно иметь представление о составе биомассы дрожжей. Основные элементы: углерод, азот, водород и кислород – составляют до 94% веса сухих дрожжей. Соединение углеродных атомов является остовом всех органических веществ. Углерод, способный создавать различные соединения, образует основу всех веществ клеточного тела. Содержание некоторых элементов в клетке обычно зависит от концентрации данного химического элемента в среде. Так, на среде, содержащей много азота, получаются дрожжи с большим количеством азота. Повышение концентрации азота сверх оптимальной увеличивает не выход дрожжей, а содержание в них азота.

При изучении вопроса о питании дрожжей необходимо выявить оптимальную потребность дрожжей в различных неорганических элементах и других питательных веществах и снабдить ими дрожжи в достаточном количестве для получения заданного выхода биомассы. Чрезмерное снабжение дрожжей питательными веществами приведет только к перегрузке ими клеток и потерям веществ с отработанной дрожжевой бражкой. В питательной среде надо всегда иметь немного больше солей, чем это требуется для максимального развития дрожжей, так как существует определенное соотношение между концентрацией соли вне и внутри клетки.

Все биохимические процессы, связанные с обменом веществ, протекают в водном растворе. В самой дрожжевой клетке 75% ее веса принадлежит воде, а 25%–главным образом органическим (до 90–92%) и зольным веществам (8–10%). Среди зольных веществ основное место занимает фосфор (до 50%), затем калий (до 25%) и далее Ca, Mg, S, Na, ι Fe, Mn и Cl. Имеются следы Zn, Mo, J, Cu, Со, В, Ni, Ti. Основная масса сухого вещества дрожжей состоит из белков – протеидов. Важнейшие клеточные части состоят из сложных белков – протеидов. Кислород значительно ускоряет размножение дрожжей. Механизм действия кислорода как стимулятора размножения дрожжей полностью не изучен. Развиваясь в аэробных условиях, дрожжи получают необходимую энергию в процессе дыхания. В этом случае идет окисление органических веществ, преимущественно Сахаров, кислородом воздуха до конечных минеральных продуктов: углеродные цепочки разрываются, и весь углерод превращается в CO2. При этом освобождается вся связанная энергия. Этот процесс можно выразить следующим образом:

C6H12O6 + 6О2 = 6СО2 + 6Н2О + 674 калории.

сахар + кислород = углекислота + вода+тепло

При разложении 1 грамм-молекулы сахара освобождается энергии в 23 раза больше, чем при брожении. Оба процесса – дыхание и брожение – связаны с размножением дрожжей и с тратами сахара на построение вещества протоплазмы. Однако прирост дрожжей идет с различной интенсивностью. При дыхании 100 г глюкозы могут дать 236 г држжей. При большом содержании сахара в сусле, но при недостатке других веществ, необходимых для роста дрожжей, будет ограниченный выход биомассы дрожжей, потому что избыток сахара будет использован непродуктивно – только на дыхание или получение продуктов метаболизма. Скорость размножения дрожжей зависит от применяемого штамма дрожжей, условий среды, к которым относятся достаточное снабжение сахаром, неорганическими солями, стимуляторами роста, а также степень и эффективность аэрирования. Очень важно также поддерживать подходящую температуру и рН. Необходимо, чтобы в среде отсутствовали ингибиторы роста, т. е. вещества, замедляющие процесс размножения дрожжей или препятствующие ему.

Если размножение дрожжей происходит в аэрируемом сусле, содержащем достаточно питания, и если подается достаточно воздуха, то скорость размножения возрастает по логарифмической кривой.

Дрожжи размножаются и увеличивают вес путем отпочкования дочерней клетки, которая отделяется от материнской в конце отрезка времени х – времени генерации дрожжей в данных условиях. В конце этого отрезка времени масса дрожжей будет удвоена: в конце второго отрезка времени от начала опыта (2х) масса опять будет удвоена. Таким образом, начальная масса засевных дрожжей α будет возрастать следующим образом:

следующим образом

Окончательная формула, которой можно выразить размножение дрожжей, имеет следующий вид:

А = A0еrt,

где А – общее количество дрожжей в конце периода t;

A0 – начальное количество дрожжей;

е – основание натурального логарифма, равное 2,718;

к – коэффициент скорости образования биомассы дрожжей.

Конечный выход дрожжей в каждом процессе накопления биомассы дрожжей будет зависеть от количества заданных засевных дрожжей, скорости прироста и длительности периода, в течение которого протекает этот процесс. Замечено, что кроме сахара и питательных солей, дрожжам для их развития требуются еще небольшие количества органического вещества, названного биосом. Установлено, например, что для развития некоторых дрожжей необходимы следующие витамины: биотин, инозит, пантотеновая кислота, тиамин, пиридоксин, никотиновая кислота. Некоторым дрожжам требуются все указанные витамины для их роста, а другим только два или три из них.

Потребность в витаминах у дрожжей очень разнообразна. Однако встречаются дрожжи, которые не требуют для своего роста витаминов, так как сами синтезируют их. Такие дрожжинаиболее ценны для производства. Выход дрожжей из сырья тесно связан с их потребностью в стимуляторах роста и количественным содержанием этих веществ в сырье.

Развитие дрожжей протекает наиболее эффективно тогда, когда имеется правильное соотношение всех необходимых элементов питания, в противном случае получаются потери сахара и других питательных веществ, что наносит ущерб производству. Стимуляторы роста поступают в аппарат для выращивания дрожжей с сырьем, а также с засевными дрожжами. Часть стимуляторов роста можно ввести с автолизатом.

В дрожжевой промышленности применяется разнообразное сырье, на котором культивируются дрожжи. Это в свою очередь требует от микробиологов и специалистов дрожжевой^ промышленности соответствующего внимания к подбору необходимых для данных конкретных условий питательных сред, культур микроорганизмов, технологических режимов, способных дать максимальный выход дрожжевой массы.

ПОДГОТОВКА ЧИСТОЙ КУЛЬТУРЫ ЗАСЕВНЫХ ДРОЖЖЕЙ

В технологическом процессе дрожжевого производства под названием засевные дрожжи принято понимать начальный или дополнительный приток дрожжей чистой культуры в основные производственные дрожжерастильные чаны. Под чистой культурой в производстве кормовых дрожжей следует понимать 100%-ную биомассу дрожжей, рекомендуемую производству для культивирования на перерабатываемом в данный период времени сырье.

Засевные дрожжи чистой культуры приготавливаются по особому режиму, начиная от лабораторной пробирки и кончая производственным дрожжерастильным чаном. Установка для приготовления чистой культуры дрожжей работает периодически или непрерывно, в зависимости от потребности. В начальный период пуска дрожжевого цеха (при вводе его в эксплуатацию или после остановки цеха на капитальный ремонт и на дезинфекцию) включают в работу установку приготовления чистой культуры для передачи засевных дрожжей в производственные дрожжерастильные чаны. Потребность эта периодическая, непостоянная. В случае же применения дрожжей, подверженных вытеснению другими, обычно неурожайными дрожжами, эта установка работает постоянно для непрерывного восстановления культивируемых в производстве дрожжей. Степень неустойчивости дрожжей различна, поэтому и установки по подготовке засевных дрожжей нй заводах работают по разному режиму. Так, на некоторых заводах (Ленинградский, Выборгский, Ингурский и др.) эти установки работают редко, так как внедренные производственные дрожжи устойчивы и не нуждаются в обновлении.

Очень редко работают такие установки и на некоторых зарубежных заводах кормовых дрожжей.

Необходимость обновления и восстановления засевных дрожжей или пополнения ими основного производственного потока определяется микробиологической службой на заводе. Безусловно, что задачей производственного и научного персонала на заводах является подбор для производственного процесса такой культуры дрожжей, которая удовлетворяла бы требованиям высокого выхода биомассы и была бы устойчивой для данной питательной среды.

Перед процессом выращивания дрожжей после капитального ремонта или в пусковой период перерабатываемый субстрат должен быть засеян определенным количеством активных дрожжей урожайной чистой культуры. Опыт показал, что в начальный период в субстрате количество биомассы засевных дрожжей, содержащей до 75% влаги, не должно превышать половины веса сахара, предназначенного для загрузки чана. При непрерывном выращивании товарных дрожжей в случае неустойчивости производственной культуры рекомендуется постоянно добавлять засевные дрожжи в количестве 10% от веса биомассы дрожжей, находящихся в аппаратах. Если работают четыре аппарата по 320 м3 каждый с заполнением дрожжевой суспензией на 30% и со средним содержанием в ней дрожжей 15 г/л (в пересчете на влажные – 75%), то в сутки необходимо добавать следующее количество засевных дрожжей такой же влажности: 4•320•0,3 х 0•015•0,1 = 576 кг, что составляет 4–5% от общей средней выработки дрожжей на всех аппаратах.

Исходя из этого, для некоторых заводов определяется состав и производительность оборудования установки приготовления засевных дрожжей чистой культуры.

Процесс выращивания засевных дрожжей разбивается на ряд операций, основными из которых являются:

- выращивание чистой культуры дрожжей в лабораторных условиях;

- выращивание засевных дрожжей в малой дрожжанке;

- выращивание засевных дрожжей в большой дрожжанке;

- выращивание засевных дрожжей в малом дрожжерастильном аппарате.

С увеличением мощностей на действующих и особенно на проектируемых заводах не исключена возможность изменения стадийности наращивания биомассы чистой культуры дрожжей и включения дополнительно еще одной последующей операции – выращивания засевных дрожжей в инокуляторе средней емкости.

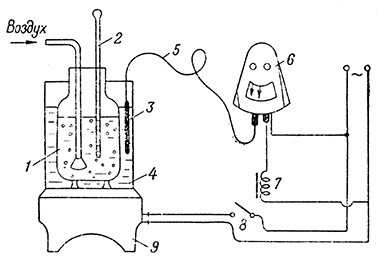

Выращивание чистой культуры дрожжей в лабораторных условиях осуществляется микробиологом также в несколько, стадий в колбах различной емкости 0,25; 3 и 20–25 л. Эти стадии лабораторных работ определяются специальными инструкциями и зависят от количества дрожжей, необходимого производству. Микробиологическая лаборатория должна быть оснащена необходимым оборудованием и средствами, обеспечивающими получение на глюкозе чистой культуры засевных дрожжей. В лаборатории очень важно поддерживать постоянную температуру в сосуде, в котором происходит наращивание биомассы дрожжей. С этой целью на Выборгском комбинате по предложению И. А. Кругликова выполнено устройство для автоматического регулирования температуры выращивания дрожжей при помощи терморегулятора по схеме, показанной на рис. 18.

Рис. 18. Схема автоматического регулирования температуры:

1 – бутыль с чистой культурой дрожжей; 2 – контрольный термометр;

3–баллончик термометра ТС-100; 4 –водяная баня; 5 – капилляр;

6 – манометрический термометр ТС-100; 7 – реле;

8 – исполнительные контакты; 9 – электроплитка

Основной деталью – датчиком терморегулятора служит манометрический термометр типа TC-100. Кроме подвижной стрелки, термометр имеет две неподвижные стрелки– красную и желтую, соединенные с неподвижными контактами. Подвижной контакт жестко укреплен на указывающей стрелке и скользит по неподвижным контактам. Для регулирования температуры неподвижные стрелки соединяются и устанавливаются на верхнем пределе регулировки, в частности 31°. Контакты соединены с реле переменного тока, имеющим исполнительные контакты, которые включают и отключают электроплитку.

Действует реле следующим образом: до тех пор, пока температура воды в бутыли с чистой культурой ниже 31°, контакты электрореле замкнуты и электроплитка, находящаяся под водяной баней, включена, вода в этом случае подогревается. При достижении температуры 31° контакты термометра замыкаются, реле сбрасывает и размыкает цепь питания электроплитки, тогда вода не подогревается. При понижении температуры раствора в бутыли на 0,5° процесс повторяется. Таким образом, терморегулятор поддерживает температуру в бутыли постоянной с колебаниями ±0,5°. При его помощи может быть задан любой диапазон регулирования температуры в пределах от 0 до 100° в соответствии со шкалой прибора.

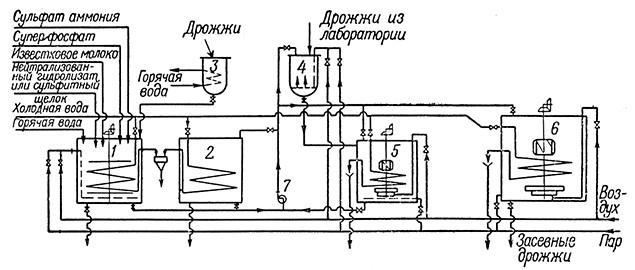

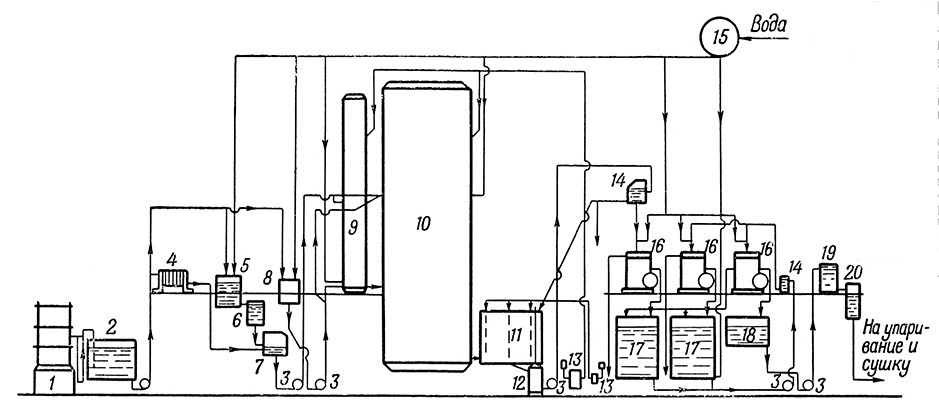

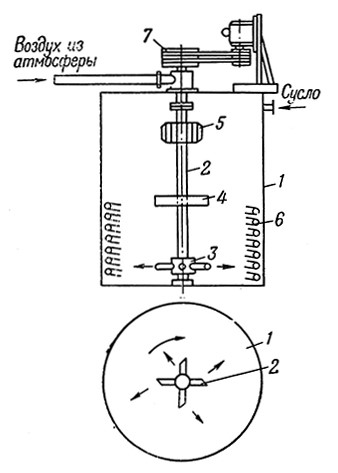

Выращенные в лабораторных условиях дрожжи передаются в производство для подготовки чистой культуры дрожжей. Схема такой установки, обычно рекомендуемой ВНИИГидролизом, применительно к суточной производительности дрожжевого цеха 3–4 т товарных кормовых дрожжей, показана на рис. 19.

Рис. 19. Схема установки приготовления засевных дрожжей чистой культуры:

1 – стерилизатор-нейтрализатор; 2 – сборник питательной среды; 3 – автолизатор;

4 – малая дрожжанка; 5 – большая дрожжанка; 6 – малый инокулятор; 7 – насос

В качестве питательной среды на всех стадиях установки чистой культуры применяют нейтрализованный гидролизат или сульфитный щелок. Питательную среду подготавливают в специальном аппарате, так называемом стерилизаторе-нейтрализаторе, к которому подведены пар, воздух, известковое молоко, раствор сульфата аммония и водная вытяжка суперфосфата. Аппарат, заполненный нейтрализованным гидролизатом или сульфитным щелоком, с целью стерилизации подготовляемой среды нагревается до 80° и дополнительно нейтрализуется до рН=5,5–5,8 при непрерывном воздушном или механическом перемешивании. При этом добавляются питательные соли: раствор сульфата аммония (из расчета 0,056 кг азота на 1 кг PB), водная вытяжка суперфосфата (0,031 кг Р2О5 на 1 кг PB) и хлористый калий (0,015 кг на 1 кг PB). Все содержимое в стерилизаторе-нейтрализаторе аэрируется путем подачи воздуха через барботер в течение 2–2,5 ч.

В питательную среду желательно добавить дрожжевой автолизат из расчета 10 л на 1 м3. Добавка автолизата ускоряет процесс размножения дрожжей и делает их физиологически активными. Для приготовления автолизата предназначены автолизаторы необходимой емкости с обогревом горячей водой до температуры 50–60°. Раствор сульфата аммония и водную вытяжку суперфосфата подают через мерные напорные бачки или через ротаметры для учета количества задаваемых растворов.

Питательную среду можно употреблять после отстаивания и охлаждения. Отстаивание обычно продолжается 5–8 ч. Для очистки от осадка в стерилизаторе-нейтрализаторе предусмотрены декантационные устройства, а для механической выгрузки осадка из аппарата – боковой и верхний люки. Весь процесс подготовки питательной среды обычно занимает 8–12 ч. Для обеспечения непрерывности подготовки засевных дрожжей требуется иметь два стерилизатора-нейтрализатора или же один стерилизатор-нейтрализатор и один сборник питательной среды, чтобы создать некоторый запас для обеспечения ритмичной работы установки.

На специальных гидролизно-дрожжевых заводах и заводах, перерабатывающих сульфитный щелок только на кормовые дрожжи, обычно не приготовляют питательную среду, так как субстраты готовят по общему дрожжевому режиму. В этих случаях питательную среду для засевных дрожжей чистой культуры только нагревают для стерилизации, отстаивают для лучшего осветления и охлаждают.

Все три или четыре стадии выращивания засевных дрожжей осуществляются в дрожжерастильных аппаратах различной емкости. Каждый аппарат снабжен воздухораспределительной системой, змеевиком для охлаждения питательной среды или подогрева ее водой, барботером для пропарки аппарата, а также для подогрева и кипячения воды, необходимой в случае разбавления гидролизата или сульфитного щелока в самом начале процесса выращивания. Все аппараты изготовляются из кислотоупорной стали.

Первая стадия выращивания засевных дрожжей в производственных условиях осуществляется в малой дрожжанке общей емкостью 500 л. Вначале в дрожжанку набирают 180 л кипяченой охлажденной воды, затем подают 40 л подготовленной питательной среды. В этот субстрат засевают выращенные в лаборатории дрожжи в количестве 120–140 г в пересчете на прессованные, вместе со средой, на которой они выращивались. Питательная среда в малой дрожжанке должна быть с содержанием PB в пределах 0,4–0,5%.

Все содержимое в дрожжанке интенсивно продувается воздухом в течение 12–14 ч с постепенной за это время добавкой (по режиму ВНИИГидролиза) питательной среды с таким расчетом, чтобы к концу периода в малой дрожжанке было 310 л всей жидкости. При выращивании засевных дрожжей поддерживается рН=4,0–5,5 путем подачи аммиачной воды. При отсутствии ее на заводе можно пользоваться щелочью. При снижении PB до 0,25–0,3% в малую дрожжанку задается новая порция питательной среды. На первой стадии за один цикл получают 3,5–4,5 кг биомассы дрожжей, содержащих 75% влаги.

Вторая стадия выращивания засевных дрожжей осуществляется в большой дрожжанке общей емкостью 4,5–5 м3. Весь процесс второй стадии аналогичен процессу первой стадии. В дрожжанку подается кипяченая вода (1300 л), питательная среда (200 л) и все засевные дрожжи вместе с отработанной средой с первой стадии (300–310 л). Процесс протекает в течение 10–11 ч. К концу периода в большой дрожжанке в соответствии с режимом дозировки питательной среды накапливается 2500 л.

Третья стадия выращивания засевных дрожжей в производственных условиях осуществляется в малом дрожжерастильном аппарате емкостью 12–15 м3. Аппарат заполняют кипяченой охлажденной водой (1500 л), засевными дрожжами вместе с. отработанной средой со второй стадии (2500 л) и свежей подготовленной средой (500 л). Начальный объем жидкости в малом аппарате составляет 4500 л. Засевных дрожжей должно быть не менее 7,5–15% от веса PB1 перерабатываемых в малом аппарате. Процесс протекаем в течение 8–9 ч. За это время в малом аппарате в соответствии с режимом дозировки питательной среды накапливается 6000 л среды с содержанием в ней до 90–100 кг биомассы дрожжей. В 1 л среды накапливается 15–20 г дрожжей, содержащих 75% влаги.

При накоплении этого количества дрожжей начинается непрерывный отбор по 1–1,5 м3 в час засевных дрожжей вместе с отработанной средой из малого аппарата в производственный дрожжерастильный аппарат, где выращиваются товарные дрожжи. Одновременно в малый аппарат задается такое же количество свежей питательной среды, содержащей 12–15 кг PB. Желательно, чтобы содержание PB в приточной жидкости не превышало 1–1,2%. Непрерывная работа малого аппарата продолжается 5–7 суток. С целью поддержания непрерывного режима работы малого аппарата кипяченую воду для разбавления питательной среды в этот период готовят в специальном стерилизаторе или же в большой дрожжанке. На восьмые сутки следует повторить процесс выращивания чистой культуры засевных дрожжей, начиная с лабораторного размножения отобранных наиболее эффективных производственных дрожжей, полученных от первого оборота. Этим приемом повторной селекции достигается получение высокоурожайной и устойчивой в производственных условиях культуры дрожжей. Срок непрерывной работы малого аппарата может меняться, но не должен превышать 15–18 дней, так как в противном случае можно утерять основные свойства чистой культуры из-за накопления в ней различных примесей грибов и диких дрожжей.

На более крупных заводах по производству кормовых дрожжей можно осуществлять еще и четвертую стадию выращивания засевных дрожжей в среднем дрожжерастильном аппарате общей емкостью 40–100 м3. При этом на первых трех стадиях выращивание дрожжей периодическое, а на последней непрерывное. В связи с увеличением потока на четвертой стадии стерилизация питательной среды и воды должна осуществляться путем непрерывного пропуска их через специальные подогреватели, обогреваемые паром. Температура среды и воды доводится до 100°. После этого, пропуская через охлаждающие теплообменники, среду и воду охлаждают до 30–31°. Однако на многих заводах нет надобности в стерилизаторах субстрата, так как температура гидролизата или сульфитного щелока, поступающего на установку чистой культуры, вплоть до отстойников составляет не менее 80°. Поэтому опасность заражения среды посторонними микроорганизмами отпадает.

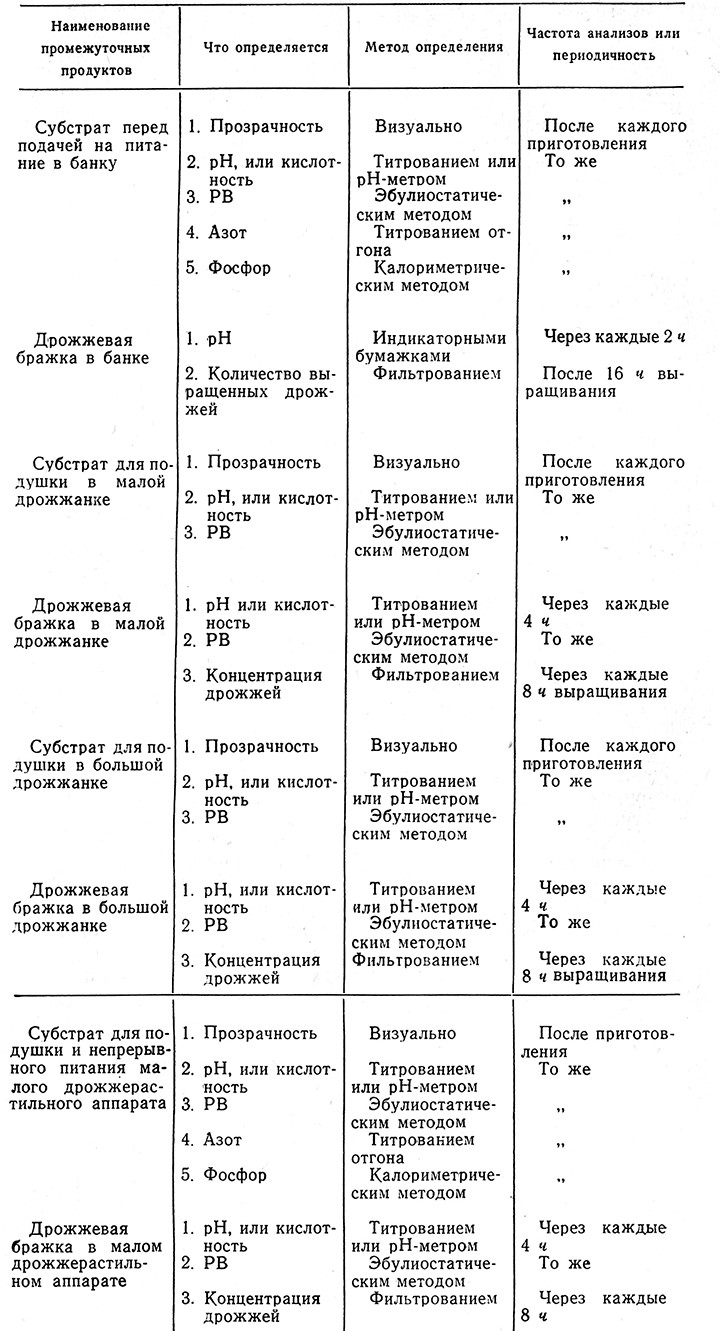

За работой установки чистой культуры дрожжей установлен систематический лабораторный контроль. Ниже приведена примерная схема работы лаборатории по химико-техническому контролю за процессом наращивания биомассы применительно к гидролизно-дрожжевому заводу (табл. 8).

Таблица 8

При наличии большого дрожжерастильного аппарата в составе установки приготовления чистой культуры схема химикотехнологического контроля остается аналогичной схеме контроля при малом дрожжерастильном аппарате.

Специфика сьфья, культуры дрожжей, мощность завода и ряд других обстоятельств могут изменить схему, режим и состав оборудования установки по подготовке засевных дрожжей чистой культуры. Выше были приведены данные, отработанные ВНИИгидролизом для трехстадийного выращивания дрожжей на установке чистой культуры в дрожжевом цехе Приозерского целлюлозного завода. На других заводах схемы и режимы работы установок отличаются от описанной выше. Инженер Лефрансуа (французская фирма «Сорис») для дрожжевых цехов рекомендует двухи трехстадийную схему установки подготовки засевных дрожжей чистой культуры. Двухстадийную схему он рекомендует для раствора с более высоким содержанием PB, например для гидролизатов и сульфитных щелоков, а трехстадийную – для растворов с пониженным содержанием PB, например для отработанной послеспиртовой барды.

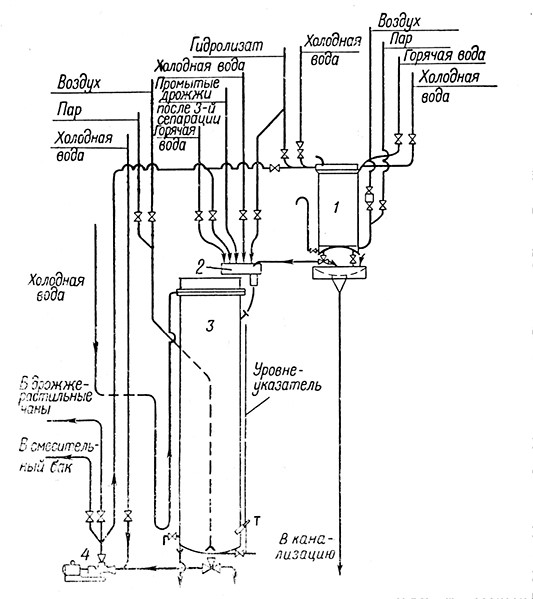

Технологическая схема установки приготовления чистой культуры засевных дрожжей, рекомендуемая Лефрансуа, показана на рис. 20. Оборудование установки состоит из малой дрожжанки емкостью 0,5 м3, смесителя, большой дрожжанки емкостью 5,7 м3 и насоса. Засевные дрожжи, выращенные в лаборатории, засеваются на питательную среду, приготовленную в малой дрожжанке, к которой подведены трубопроводы сусла, горячей и холодной воды, пара, воздуха, подсевных дрожжей из большой дрожжанки.

Рис. 20. Схема установки приготовления засевных дрожжей

чистой культуры французской фирмы «Сорис»:

1 – малая дрожжанка; 2 – смеситель; 3 – большая дрожжанка; 4 – насос

Засевные дрожжи, выращенные в малой дрожжанке, передаются самотеком в большую дрожжанку через смеситель, в который подаются также сусло, горячая и холодная вода, промытые дрожжи после 3-й сепарации, засевные дрожжи из малой дрожжанки и дрожжи подсевные из большой дрожжанки. Питательные вещества: азот в виде аммиачной воды, фосфор в виде суперфосфатной вытяжки, хлористый калий в виде раствора в малую и большую дрожжанку, как правило, подаются вручную, так как вследствие малых количеств регулировать их подачу при помощи КИП трудно.

У обеих дрожжанок предусмотрено наружное охлаждение путем орошения холодной водой их боковой поверхности. Из смесителя все содержимое сливается в большую дрожжанку, в которой при подаче воздуха происходит процесс дальнейшего накопления биомассы. Из большой дрожжанки засевные дрожжиперекачиваются в производственные дрожжерастильные чаны. Большая дрожжанка может работать в непрерывном потбке. Однако из-за невысокой производительности она не может обеспечить получение большого количества засевных дрожжей с целью значительного обновления производственных дрожжей. Поэтому для заводов большой мощности требуется введение еще одной стадии выращивания чистой культуры засевных дрожжей.

При разработке схемы двухстадийного выращивания чистой культуры дрожжей Лефрансуа исходил из того, что на сусле с высокой концентрацией PB должно происходить интенсивное наращивание производственных товарных дрожжей. Вытеснение их другими культурами должно, как правило, исключаться, а поэтому мощность установки по подготовке засевных дрожжей не должна быть большой. Кроме того, предполагается, что к каждой среде заранее должна быть подобрана устойчивая культура дрожжей. Третью стадию подготовки чистой культуры засевных дрожжей Лефрансуа рекомендует лишь для получения дрожжей из сусла с низким содержанием PB, т. е. из послеспиртовой барды. Для этого он рекомендует чан – малый дрожжерастильный аппарат емкостью 40–70 м3, через который должно быть пропущено до 10% всего потока сусла с целью непрерывного выращивания на нем соответствующего количества засевных дрожжей чистой культуры. К этому чану подведены сусло, воздух, питательные соли, засевные дрожжи из большой дрожжанки. Из малого аппарата дрожжи непрерывно откачиваются в производственные дрожжерастильные аппараты.

В случае подбора на заводе устойчивой культуры дрожжей, не требующей обновления, этот малый аппарат может быть отключен.

Непрерывная работа установки чистой культуры дрожжей говорит о неустойчивости внедряемой в производственных условиях культуры. Разнообразие имеющихся в природе видов и рас дрожжей позволяет подобрать к конкретным условиям среды необходимую устойчивую культуру. Это первостепенная задача микробиологов научных и производственных лабораторий.

ТЕХНОЛОГИЧЕСКИЕ РЕЖИМЫ

И СХЕМЫ ВЫРАЩИВАНИЯ ДРОЖЖЕЙ

С целью достижения максимального производственного успеха и получения наибольшей эффективности при ведении микробиологического процесса необходимо знать и учитывать индивидуальные физиологические особенности дрожжей и соответственно присущие им функции. Задача дрожжевого производства заключается в наращивании биомассы дрожжей. Соответственно этой задаче необходимо обеспечить подготовку питательной среды, т. е. раствора, в котором содержатся все необходимые компоненты: сахар, минеральные соли, азот, фосфор и другие вещества, а также обеспечить подачу необходимого количества воздуха, кислород которого требуется для размножения дрожжевых клеток. Многие ученые и производственники добиваются практического подбора такой культуры кормовых доржжей, которая давала бы широкое разнообразие витаминов и была бы максимально урожайной, устойчивой, не реагирующей на вредные включения, способной переносить временно меняющиеся условия среды. Для культивирования таких дрожжей нужно строго соблюдать многие условия, благоприятствующие выращиванию определенной культуры дрожжей. Практически к одной и той же среде, при одних и тех же условиях могут адаптироваться (приспосабливаться) различные микроорганизмы. Некоторые из них существуют совместно, а некоторые, размножаясь, вытесняют друг друга. Часто нужная производству культура вытесняется другой, малоурожайной, непригодной для производства, и также дрожжеподобными грибками, которые менее эффективны, чем дрожжи.

Состояние культуры кормовых дрожжей, а также нормальное наращивание биомассы дрожжей в промышленных условиях зависит от очень многих факторов и обстоятельств, основными из которых являются следующие:

- подбор необходимой и соответствующей производственным требованиям культуры дрожжей;

- обеспечение процесса выращивания дрожжей необходимым количеством кислорода (аэрирование);

- обеспечение сахаром необходимой концентрации и качества; обеспечение питательными веществами: азотом, фосфором, калием и другими элементами, входящими в субстрат в растворенном состоянии;

- поддержание температуры среды при выращивании дрожжей, соответствующей условиям размножения;

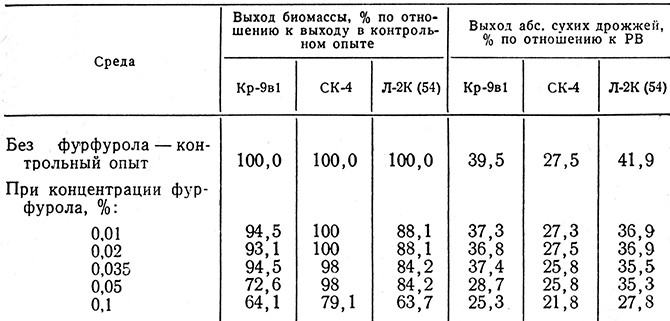

- максимальное снижение содержания в субстрате вредных веществ (ингибиторов роста): фурфурола, сернистого ангидрида, продуктов разложения органических и других веществ;

- поддержание постоянства рН, соответствующего оптимальному режиму наращивания биомассы дрожжей определенной культуры;

- соблюдение стерильных производственных условий.

ПОДБОР КУЛЬТУРЫ ДРОЖЖЕЙ

За период промышленного производства кормовых дрожжей в нашей стране Всесоюзными научно-исследовательскими организациями: ВНИИГС – теперь ВНИИГидролиз (г. Ленинград) и МОВНИИГС (г. Москва), а также непосредственно на предприятиях выведено значительное количество различных культур кормовых дрожжей. Большое разнообразие культур дрожжей адаптировано в производственных условиях за рубежом (ГДР, ФРГ, Франция и др.). Наиболее распространенными видами кормовых дрожжей являются Candida tropicalis и Candida utilis, показанные на рис. 15. Эти культуры дрожжей широко применяются на различных средах, в зависимости от изменения которых дрожжи получили свое разнообразие и различную эффективность по выходу биомассы. Адаптируясь в различных средах, они частично видоизменяются, получая в каждом отдельном случае соответствующий штамм. Оба вида, как правило, внедряются отдельно, но иногда культивируются совместно в различных соотношениях. Эти виды считаются наиболее урожайными. Но и среди этих культур имеются отдельные видоизменения, дающие меньший выход биомассы при использовании одинакового количества энергетического материала.

В производственных условиях на гидролизных заводах наиболее широкое применение получил штамм кормовых дрожжей Кр-9 Candida Sp., выведенный на Красноярском гидролизном заводе. Этот штамм дрожжей по сравнению с другими дает наибольший выход биомассы, но он менее устойчив в среде с повышенным содержанием фурфурола. Однако не на всех гидролизных заводах этот штамм кормовых дрожжей успешно адаптируется. При внедрении он часто теряет свои положительные свойства. Иногда целесообразно смешивать различные культуры дрожжей, так как при этом расширяется диапазон ассимиляции различных видов углеводов. Некоторые виды дрожжей из пятиатомных Сахаров усваивают не только ксилозу, но и арабинозу; ими ассимилируются также органические кислоты.

Те дрожжи, которые адаптировались в условиях, обычно тормозящих их рост, являются ценными культурами. Эти культуры получают широкое промышленное применение.

Нормальным следует считать выход кормовых дрожжей (в сухом весе) 40–50% от использованного сахара, полученного из разных растительных материалов. Насколько важно правильно подобрать культуру дрожжей в производственных условиях, показывает целый ряд примеров практической работы заводов. Так, на Выборгском ЦБК при пуске дрожжевого цеха внедрялась культура дрожжей под шифром СХ-2. В течение 9 месяцев через 7–10 дней приходилось менять все дрожжи в производственном потоке вследствие их неустойчивости. Но впоследствии путем проверки нескольких штаммов дрожжей удалось найти такой, который давал хорошие результаты: культура оказалась устойчивой, урожайной. Для среды Выборгского ЦБК такой культурой были дрожжи штЬмма СК-4. В результате успешного подбора культуры дрожжей отпала необходимость возобновления ее на установке чистой культуры дрожжей. Эта установка была остановлена и не работает уже в течение многих лет. Аналогичным примером может быть работа дрожжевого завода в г. Вольфен (ГДР), где внедренная смесь различных штаммов дрожжей достаточно устойчиво обеспечивает нормальную работу и выход товарных дрожжей в течение многих лет без замены чистой культурой дрожжей.

Весьма важным в практической работе гидролизно-дрожжевых заводов является подбор культуры дрожжей, работающей на неразбавленных гидролизатах с содержанием PB до 3–3,5%. Многие заводы из-за отсутствия такой культуры вынуждены работать на разбавленных средах, вследствие чего усложняется производство, затрачиваются лишние материалы и увеличиваются габариты и количество единиц оборудования.

Практическая работа микробиологов заводских лабораторий должна быть направлена на испытание различных культур применительно к местным средам с целью подбора наиболее пригодной и устойчивой культуры. В ряде случаев вырождение культуры является следствием систематического заражения среды вносимыми с водой или воздухом посторонними микроорганизмами. Этого можно избежать, улучшая санитарные условия территории и изменяя источник поступления воды.

ОБЕСПЕЧЕНИЕ ВОЗДУХОМ

Одним из важнейших условий выращивания аэробных культур микроорганизмов для накопления белка является подача воздуха, являющегося источником кислорода. Кислород, водород, углерод и азот, содержащиеся в воздухе, нужны для жизнедеятельности дрожжей. В частности, кислород необходим для построения органических соединений дрожжевой клетки. Микроорганизмы используют кислород и другие вещества из воздуха в растворенном состоянии. Эти вещества проникают внутрь клеток через оболочки. Для полного удовлетворения микроорганизмов кислородом воздуха необходимо создать определенную минимальную концентрацию его.

Микроорганизмы (дрожжевые клетки) обладают весьма развитой удельной поверхностью, через которую происходит контактирование с газожидкостной системой. Научная | мысль направлена на изучение закономерностей взаимодействия фаз и массопередачи в газожидкостной системе. Истинное определение потребности воздуха при выращивании биомассы имеет большое значение, так как недостаток его приводит к снижению выхода биомассы, а значительное его превышение – к сооружению сложных воздуходувных и воздухораспределительных устройств. Стремление приблизить фактические расходы воздуха к теоретически необходимым обязывает работать над совершенствованием системы воздухораспределения.

Расход кислорода на получение абсолютно сухой биомассы может быть найден по уравнению

V = 0,25gKK,

где V – расход кислорода, кг·,

0,25 – содержание сухих веществ в биомассе, кг/кг;

g – прирост сырой биомассы, кг/ч;

KK–коэффициент расхода кислорода, кг на 1 кг абс. сухой биомассы.

Кинетика накопления биомассы микроорганизмами в единицу времени выражается зависимостью

g = DK,

где D – количество сырой биомассы в дрожжерастильном аппарате, кг;

К – константа скорости роста.

Подставив в уравнение значение g, получим:

V = 0,25DKKK.

Зная константу скорости роста того или иного вида дрожжей, можно определить и расход воздуха. Потребность в кислороде на синтез биомассы зависит от многих условий и причин: от качества среды, культуры дрожжей, возраста клеток и др. Данные различных исследований показывают, что в среднем для накопления биомассы микроорганизмов теоретический расход кислорода составляет 0,7–0,8 кг на 1 кг кормовых дрожжей. Практически же дозировку воздуха иногда рассчитывают исходя из объема перерабатываемой жидкости, принимая в зависимости от системы воздухораспределения и концентрации PB в сусле от 30 до 120 м3 воздуха в час на 1 м3 культуральной жидкости.

Более правильным методом определения расхода воздуха следует считать расход на 1 кг выращиваемых дрожжей. Расход воздуха на 1 кг абс. сухих дрожжей на отдельных предприятиях колеблется от 20 до 50 м3 нормального воздуху. Колебание расхода воздуха зависит также в значительной степени от системы воздухораспределения в дрожжерастильном аппарате. Увеличенные расходы воздуха приводят к повышению расхода электроэнергии для привода в действие воздуходувных машин. И по этой причине надо стремиться к максимальному снижению непроизводительного расхода воздуха. А для этого надо обеспечить максимальное распыление (диспергирование) частиц воздуха в жидкой среде, на которой выращиваются дрожжи. Кислород относится к труднорастворимым газам, и при прохождении через жидкость только некоторая часть его переходит в раствор, а остальное количество не используется.

Диспергирование воздуха в жидкости, на которой выращиваются дрожжи, может быть осуществлено различными путями, в соответствии с чем в технике производства кормовых дрожжей существует большое разнообразие воздухораспределительных систем, установленных в дрожжерастильных аппаратах. Имеются общеизвестные барботажные системы, системы с механическими средствами распыления воздуха, аэрлифтные и ряд других.

По мнению некоторых специалистов, чем, мельче распылен воздух в самом начале его ввода в среду, тем полнее он будет утилизирован при дальнейшем его прохождении через весь слой жидкости. Эта мысль возникла в связи с внедрением барботажной системы воздухораспределения. Стали максимально уменьшать сечение отверстий для воздуха, увеличивая их количество. Логично было думать, что, нагнетая воздух через отверстия еще меньшего диаметра, можно добиться лучшего результата. В конце концов воздух стали подавать через пористые материалы, что в свою очередь привело к значительному увеличению мощности электродвигателей воздуходувных машин, которые компенсируют большие потери напора на сопротивление прохождению воздуха через мельчайшие поры керамических свечей и других материалов.

Увеличение выхода дрожжей из сахара при распылении воздуха через пористые материалы в лабораторных условиях было показано работами Бункера и других специалистов. По их данным, с уменьшением диаметра пузырька воздуха в соответствии с порами в трубах с 62 мк до 8–10 мк выход сухих дрожжей увеличивается с 15–16% до 50–54%.

Но последующими работами специалистов (Лефрансуа, Покровский и др.) было доказано, что это утверждение справедливо лишь для лабораторных чанов малой высоты, а начиная примерно с высоты 1 м размеры пузырьков воздуха не зависят от величины отверстия, из которого они выходят. Окончательно сформировавшиеся размеры пузырьков воздуха, т. е. консистенция всей эмульсии, зависит прежде всего от физических особенностей жидкости и степени ее перемешивания. Роль отверстий в воздухораспределительной системе состоит по существу во введении воздуха в питательную среду в необходимом количестве и с соответствующей скоростью. На этом принципе основаны конструкции ряда дрожжерастильных аппаратов, в частности аппаратов системы Шоллер-Зайделя, Лефрансуа-Марийе и др.

В. К. Покровский утверждает, что степень насыщения жидкости воздухом зависит от равномерности его распределения по сечению дрожжерастильного аппарата, т. е. от организации движения насыщенной пузырьками и противотока ненасыщенной пузырьками жидкости. При этом размеры пузырьков находятся в зависимости от интенсивности движения и перемешивания жидкости.

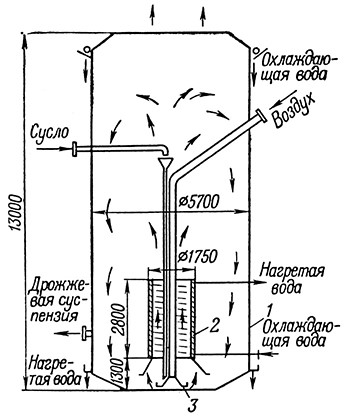

Поверхность контакта жидкой и газообразной фаз в аппарате тем больше, чем больше расход воздуха и степень насыщения им жидкости, которые становятся предельными, когда высота столба насыщенной воздухом жидкости достигнет критической величины. Утверждается, что расход кислорода, а также воздуха в процессе аэрации жидкости уменьшается прямо пропорционально увеличению столба жидкости, а с увеличением гидростатического столба жидкости в аппарате и высоты самого аппарата снижаются удельные затраты электроэнергии на аэрацию, улучшается использование емкости аппарата.

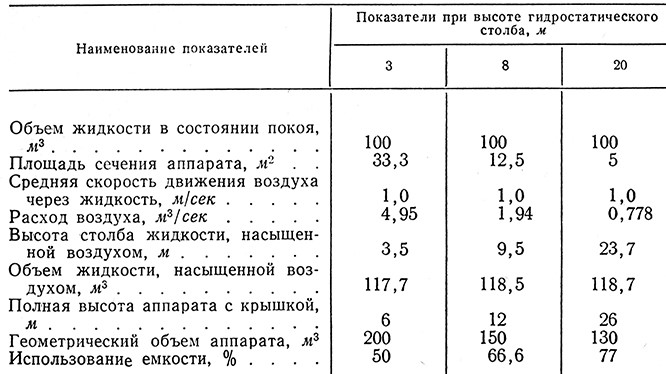

В соответствии с теоретическими доказательствами В. К· Покровский приводит расчетные данные (табл. 9).

Таблица 9

Приведенные данные требуют экспериментальной проверки. По этим данным целесообразно сооружать высокие дрожжерастильные аппараты с барботерной системой воздухораспределения. Несмотря на то, что в этом случае требуется воздуходувка с большим напором воздуха, из-за резкого снижения его расхода удельные затраты электроэнергии будут незначительны. О необходимости увеличения высоты дрожжерастильных чанов указывает в своих работах Д. Уайт.

Однако барботажная система воздухораспределения не обеспечивает интенсивного перемешивания среды в дрожжерастильных аппаратах, в связи с чем степень диспергирования воздуха недостаточна. Кроме того, барботажная система создает восходящие потоки, способствующие флотации дрожжей, при которой в верхних слоях жидкости дрожжерастильного аппарата накапливается большая масса дрожжей, а в нижних происходит обеднение среды. Неравномерность распределения дрожжей по высоте аппарата приводит к неудовлетворительному процессу накопления биомассы.

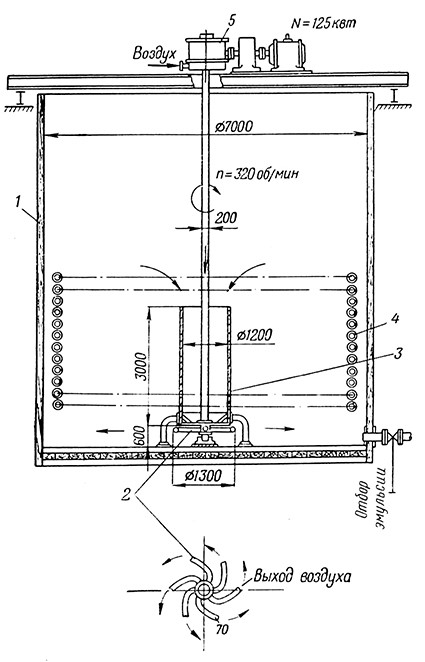

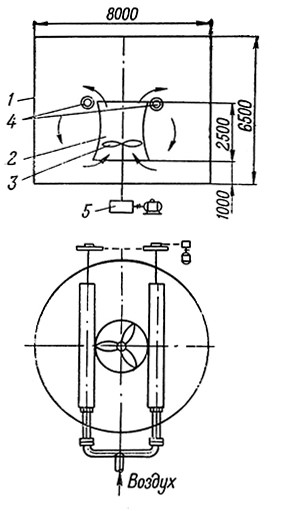

В целях усиления диспергирования воздуха в питательной среде применяют мешальные устройства различных конструкций: системы Фрикса, Фогельбуша, Вальдгофа, Райнлендера, Розенквиста, шайбовое воздухораспределение и другие системы. Некоторые конструкторы для достижения максимальной степени механического распыления воздуха в питательной средесоздают аппараты с повышенным числом оборотов метальных устройств в несколько этажей (аппарат Хемап), в связи с чем удельные затраты электроэнергии на привод таких механизмов большие, даже при малых емкостях аппаратов. Особенно они возрастут в аппаратах большой емкости. Так, фирма «Хемап» для дрожжерастильного аппарата емкостью 15 м3 рекомендует установить мешальный механизм мощностью свыше 100 квт. Безусловно, при оборотах мешального механизма до 2000 об/мин и выше степень диспергирования воздуха значительно повышается, увеличивается коэффициент использования кислорода воздуха, а в свою очередь повышается использование емкости аппарата и увеличивается его производительность. Горизонтальные многоярусные мешальные устройства даже при больших числах оборотов не обеспечивают необходимой вертикальной циркуляции жидкости.

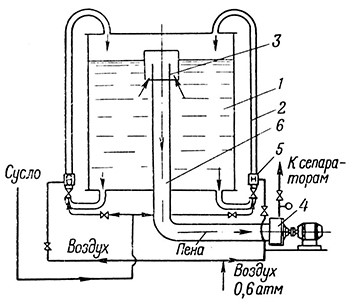

Для создания в аппарате усредненных условий по концентрации воздуха без механического мешального устройства лучшей следует считать аэрлифтную систему подачи воздуха в аппарат. В этой системе напор воздуха не теряется при вводе в аппарат, а используется для создания циркуляционных потоков, усредняющих все показатели работы чана: концентрацию дрожжей, температуру, рН, концентрацию сахара, воздуха. Положительным является также увлечение неиспользованного воздуха обратно в нисходящий поток. Анализ работы различных воздухораспределительных систем дает основание полагать, что механические средства воздухораспределения являются ограниченными и должны быть направлены главным образом на создание хорошей циркуляции в аппаратах с целью содействия условиям максимального диспергирования воздуха и усреднения всех параметров питательной среды.

Воздух в дрожжерастильные аппараты подается по трубам от воздухонагнетательных машин различных систем и марок. Напор воздуха, выходящего из турбовоздуходувки, определяется необходимостью преодоления столба жидкости в чане и потерь в системе воздуховодов. Имеющиеся на предприятиях дрожжерастильные чаны обычно поддерживают уровень жидкости 3,5– 4 м вод. ст. Сечение воздуховодов обеспечивает минимальные потери напора. Для этого, как правило, скорости воздуха в трубах принимаются сравнительно невысокими – от 10 до 15 м/сек с целью уменьшения потерь напора. На трассе воздуховода должно быть минимально необходимое количество поворотов, отводов и других фасонных деталей, создающих сопротивления.

Перед вводом в дрожжерастильный аппарат воздуховод должен быть поднят над аппаратом для создания на воздушной трубе гидрозатвора, исключающего всасывание вместе с воздухом жидкости из дрожжерастильного аппарата в воздуходувку при внезапной ее остановке. Для устойчивой работы дрожжерастильного аппарата (постоянство напора и количества подаваемого воздуха) целесообразно для каждого аппарата иметь отдельную воздуходувку. Питание воздухом небольшого количества аппаратов от общего коллектора менее целесообразно, так как требуется более сложная регулировка подаваемого на каждый аппарат воздуха. Однако в производстве ставят одну воздуходувку на дня-три аппарата или две на три; четыре. аппарата. Это объясняется различной производительностью каждого завода по товарным дрожжам, некоторой ограниченностью в выборе имеющихся в промышленности воздуходувок и рядом других причин. Установка общего коллектора при увеличенном количестве дрожжерастильных аппаратов допустима, так как остановка или включение одного аппарата меньше влияет на изменение давления в общем коллекторе.

В случае подачи воздуха на два-три дрожжерастильных аппарата от одной воздуходувки или от общего коллектора регулировать количество подаваемого воздуха на каждый аппарат становится более затруднительно. Для устойчивой работы каждого аппарата целесообразно все дрожжерастильные аппараты соединить по низу специальными трубами, сделать их сообщающимися. Это исключит влияние разности столбов жидкости на напор и количество подаваемого воздуха в каждый дрожжерастильный аппарат.

Воздух, подаваемый в дрожжерастильные аппараты, должен быть максимально чистым, не зараженным посторонними микроорганизмами. Для этого забор воздуха необходимо осуществлять с мест, удаленных от гнилостных и запыленных участков. В первые годы освоения дрожжевого производства на ряде заводов для очистки и охлаждения воздуха после турбовоздуходувок устанавливали специальные скрубберы, которые заполнялись несколькими слоями колец Рашига и орошались сверху водой. Практика показала нецелесообразность такой очистки по ряду причин, основными из которых были следующие: вследствие больших скоростей воздуха кольца Рашига легко перетирались; по этой же причине происходил унос воздухом влаги; воздух, очищаясь от пыли, принимал в себя орошающую влагу, часто зараженную различными вредными микроорганизмами; при росте мощности производства сильно увеличивалось количество и размеры скрубберов. Эти и ряд других причин привели к выводу о нецелесообразности установки скрубберов. В последние годы почти все заводы работают без них, забирая воздух вне здания через индивидуальные всасывающие воздухозаборные трубопроводы или через коллектор.

Индивидуальные всасывающие трубопроводы лучше всего применять тогда, когда не требуется осуществлять тонкую очистку воздуха от механических примесей, когда достаточно для очистки воздуха смонтировать сетку или жалюзийную решетку. Такую очистку воздуха допускают турбовоздуходувки марки ТВ, изготавливаемые заводом «Узбекхиммаш». Воздуходувные машины-нагнетатели Хабаровского завода «Энергомаш», как правило, работают с большим числом оборотов и для этих машин завод ставит условие: содержание механических примесей в воздухе, поступающем на всасывание, не должно превышать 10 лег в 1 м3 воздуха. В связи с этим необходимо очищать воздух на масляных фильтрах. В этом случае иногда целесообразно иметь общий всасывающий коллектор, на котором можно смонтировать группу масляных фильтров. Однако по требованиям компоновки могут создаться условия для установки индивидуальных фильтров и всасывающих трубопроводов.

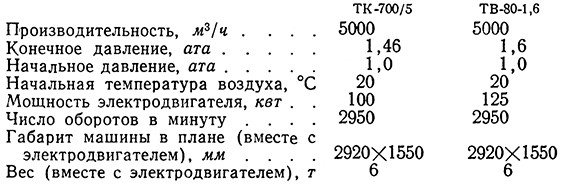

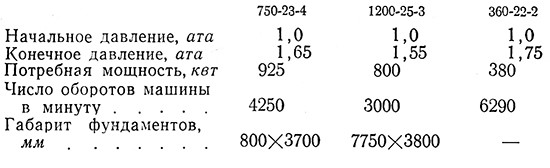

До последнего времени дрожжевая промышленность пользовалась воздуходувными машинами, изготовлявшимися для других отраслей промышленности. На заводах малой производительности широко применялись воздуходувки ТК-700/5 и модернизированные аналогичные воздуходувки ТВ-80-1,6 со следующими характеристиками:

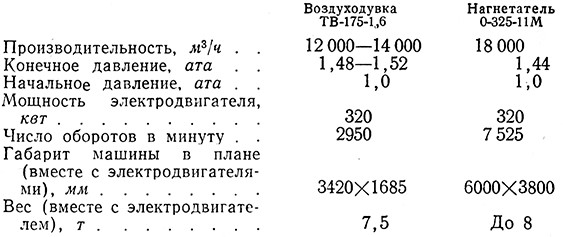

Для заводов большой мощности дрожжевые цехи укомплектовываются воздуходувными машинами повышенной производительности: турбовоздуходувками марки ТВ-175-1,6 или нагнетателями марки 0-325-1IM со следующими характеристиками:

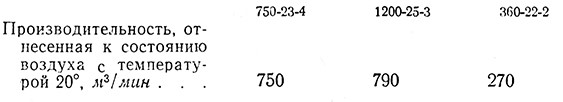

Для заводов большой мощности можно рекомендовать следующие нагнетатели:

ВЛИЯНИЕ КОНЦЕНТРАЦИИ САХАРА В ПИТАТЕЛЬНОЙ СРЕДЕ

Гидролизаты, идущие на производство дрожжей, представляют собой водные растворы различных органических и минеральных веществ. Важнейшими в составе гидролизатов являются нелетучие органические вещества, в том числе моносахара, полисахариды, органические кислоты, а также лигниновые и гуминовые вещества, жиры, смолы и т. д.

Моносахара состоят из пентоз (ксилоза и арабиноза), гексоз (глюкоза, "манноза, галактоза) и метилпёнтоз (рамноза).

KopMOBibfe дрожжи легче всего и в первую очередь усваивают гексозы. По данным В. И. Шаркова, общее содержание в гидролизатах моносахаров составляет 3,72 г в 100 мл раствора. Практически на заводах содержание общих PB гидролизатах колеблется в пределах от 2 до 3,5%. При предварительной переработке гидролизата на спирт содержание моносахаров в растворе за счет утилизации гексозного сахара резко уменьшается. Послеспиртовая барда содержит общих PB 0,58–0,68%, в том числе моносахаров 0,43–0,56%. Сульфитный щелок, получаемый на целлюлозном заводе от варки еловой древесины на кальциевом основании, содержит до 2,6–2,8% PB, в том числе моносахаров 2,2–2,4%. При предварительной переработке сульфитного щелока на спирт содержание моносахаров после утилизации гексозного сахара снижается и составляет по содержанию PB 0,58–1,1%, в том числе моносахаров (ксилоза) 0,42–1,0%.

Скорость накопления биомассы дрожжей в питательной среде зависит от интенсивности дыхания дрожжевой клетки. На скорость накопления биомассы дрожжей больше всего влияет концентрация сахара в субстрате и количество взятых на засев дрожжей. В промышленных условиях при высоком (более 1,5–1,7%) содержании PB выращивание дрожжей идет замедленно с неполной утилизацией углеводов. Однако научные работы, проведенные МОВНИИГС в лабораторных условиях, показывают [9], что концентрация сахара в перерабатываемой среде, а следовательно, начальная концентрация его в субстрате может быть значительно увеличена (до 3–5% PB), но при этом дрожжи следует обеспечить достаточным количеством растворенного кислорода. По этим данным, выход биомассы, выраженный в процентах по отношению к (Использованному сахару, не зависит от концентрации его в исходной среде, если дрожжи обеспечены во время своего роста растворимым кислородом. Содержание в них белка, фосфора, золы тоже остается постоянным и не зависит от концентрации сахара в среде. Скорость прохождения жидкости через аппарат при непрерывном процессе выращивания дрожжей на средах, содержащих разную концентрацию сахара в указанных условиях обеспечения кислородом, является постоянной.

Пока в практике не достигнуты данные научно-исследовател ьских ρ а бот и заводы работают на растворах с содержанием PB 1,2–1,8%. Ясно, что в лабораторных условиях возможно достичь высокой степени диспергирования воздуха и циркуляции жидкости, чтобы создать благоприятные условия для обеспечения дрожжевых клеток растворимым кислородом. Этого не удается сделать в промышленных условиях. Вероятно, одной из причин повышенных недобродов является наличие в гидролизате и сульфитном щелоке различных по качеству Сахаров. Весьма важным условием глубокой утилизации Сахаров является наличие всех необходимых для наращивания биомассы стимуляторов роста.

В промышленных условиях в настоящее время гидролизат или сульфитный щелок разбавляют водой. Так, на заводе «Агфа» (ГДР) сульфитный щелок от варки буковой древесины, имеющей первоначальное содержание около 3,7% PB, при подаче в дрожжерастильный аппарат системы Вальдгофа разбавляется до 2,5% PB, а в аппарат системы Фрикса – до 1,6%. На Таллинском целлюлозно-бумажном комбинате сульфитный щелок при подаче на выращивание дрожжей также разбавляется водой до 1,5%, и тем не менее остаточное содержание PB в отработанной бражке (недоброд) составляло 0,6–0,8%.

Разбавляют гидролизат водой и на других отечественных гидролизных заводах (Краснодарский, Астраханский и др.), доводя содержание PB в субстратах до 1–1,8%. Сульфитный щелок и предгидролизат можно разбавлять лишь в тех случаях, когда отработанная дрожжевая бражка, вышедшая из дрожжевого цеха, не используется для получения бардяных концентратов. Когда она поступает на выпарную станцию для упаривания с целью получения бардяных концентратов, разбавление щелока водой недопустимо, так как вводимую воду нужно упаривать, затрачивая на это большое количество тепла. Для достижения максимальных выходов кормовых дрожжей из сульфитного щелока или гидролизата, имеющих повышенное содержание PB (выше 2%), необходимо осуществлять ряд специальных мер, например: разбавление гидролизата или сульфитного щелока отработанной дрожжевой бражкой; двухступенчатое выращивание дрожжей, при котором на первой ступени осуществляется выращивание биомассы на неразбавленных гидролизатах с недобродом до 1-–1,2%, а после отделения дрожжей – выращивание биомассы на второй ступени с окончательной утилизацией остаточных Сахаров; увеличение времени выращивания с введением в дрожжерастильные аппараты соответствующей культуры дрожжей, усваивающей все виды Сахаров. Некоторые из этих мер допустимы при определенных условиях. Так, количество отработайной дрожжевой бражки, возвращаемой на разбавление гидролизата или сульфитного щелока, требует уточнения. Из-за опасения накапливания продуктов разложения, содержащихся в дрожжевой бражке, количество возвращаемой бражки может быть определено опытным путем. Примерно оно может составлять 60–80 % от количества отработанной бражки в каждом отдельном случае требуется тщательно исследоватеь состав бражки.

Самым лучшим приемом использования неразбавленного гидролизата или сульфитного щелока может быть подбор соответствующей культуры дрожжей, до конца усваивающей все виды Сахаров. Не менее хорошим решением данного вопроса был бы подбор не одной, а двух-трех культур, которые в смеси обеспечивали бы полную утилизацию различных видов Сахаров.

Установлено, что для сохранения определенной производительности дрожжерастильного аппарата при непрерывном процессе выращивания дрожжей необходимо обеспечивать соответствующую концентрацию биомассы в единице объема жидкости, находящейся в аппарате. Это положение справедливо, когда степень аэрации может обеспечить растворимым веществом большую концентрацию биомассы дрожжей, чем это обеспечивает энергетический материал исходной среды. Например, при переработке послеспиртовой барды, содержащей не более 5–6 г сахара в литре, можно ожидать образования биомассы дрожжей в количестве 10–12 г в литре.

Перерабатывать такую питательную среду в дрожжерастильHOM аппарате, имеющем аэрлифтную систему, которая обеспечивает кислородом 28–32 г биомассы дрожжей в литре среды, было бы нерентабельным, так как почти в 2 раза упадет производительность аппарата и его возможности по скорости сорбции кислорода не будут использованы. Для этой цели в аппарат для выращивания задается некоторое количество дрожжей с установки чистой культуры (засев), а также дрожжей, выделенных из готовой дрожжевой бражки (подсев), непрерывно отбираемой из дрожжерастильного аппарата. Это мероприятие позволяет увеличить общую концентрацию биомассы, дрожжей, а следовательно, достичь максимальной производительности аппарата.

Увеличивая концентрацию биомассы дрожжей в среде аппарата путем повышения количества засевных и подсевных дрожжей, можно значительно поднять производительность аппарата путем достижения максимально возможного протока среды через аппарат при непрерывном процессе выращивания дрожжей. При этом подачей засевных дрожжей с установки чистой культуры достигают частичного обновления культуры и сохраняют в аппарате урожайные дрожжи определенного вида.

Подачей подсевных дрожжей, выделенных из основного потока, повышают концентрацию дрожжей. Предполагается, что подсевные дрожжи не заражены посторонними малоурожайными дрожжами или грибами. В практике подсева дрожжей иногда их частично очищают от посторонних микроорганизмов при выделении на сепараторах. С отработанной дрожжевой бражкой уходит часть мертвых дрожжей и некоторое количество посторонних микроорганизмов.

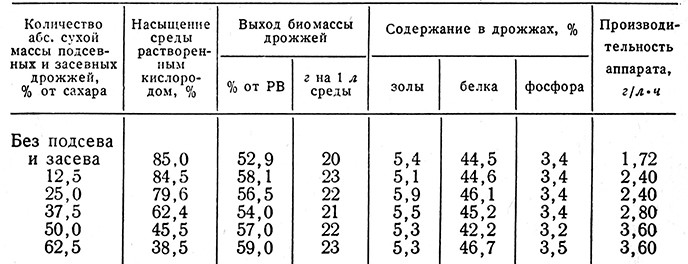

П. Н. Фишер приводит данные о влиянии количества засевных и подсевных дрожжей на процесс образования биомассы дрожжей в субстрате (табл. 10).

Таблица 10

Приведенные цифры показывают, что при увеличении концентрации дрожжей в дрожжерастильном аппарате путем подачи подсевных и засевных дрожжей выход биомассы от израсходованного сахара частично увеличивается, содержание в дрожжах золы, белка и фосфора не изменяется, а производительность дрожжерастильного аппарата повышается значительно. Однако это положение верно для случая, когда данная концентрация биомассы дрожжей обеспечена кислородом.

ЗНАЧЕНИЕ ПИТАТЕЛЬНЫХ СОЛЕЙ

Дрожжевая клетка, как и всякий живой организм, для развития требует необходимого минерального питания. Питательные вещества проникают внутрь дрожжевой клетки через оболочку. Питательными минеральными веществами являются соединения азота, фосфора, калия, магния, серы, железа и других элементов. Все эти питательные вещества могут проникнуть в клетку только в виде водного раствора. Отсутствие или недостаток, а также большой избыток некоторых элементов в среде приводит к снижению жизнедеятельности клетки. Выбор той или иной питательной среды определяется поставленными задачами. При получении кормовых дрожжей, когда требуется интенсивное их размножение, необходимо добавлять значительное количество соединений азота, фосфора, магния, калия. Не все известные соединения указанных элементов усваиваются дрожжами. Так, дрожжи большей частью хорошо усваивают аммонийные соли: сернокислый аммоний (сульфат аммония) (NH4)2SO4; фосфорнокислый аммоний (аммофос) NH4H2PO4 и водный раствор аммиака NH4OH. Соединения азота в виде соли азотной кислоты не всегда усваиваются дрожжами. Только некоторые виды дрожжей способны усваивать нитраты.

По-разному усваиваются дрожжами соединения фосфора: лучше всего однозамещенный фосфорнокислый аммоний NH4H2PO4, фосфорнокислые соли кальция Са(Н2Р04)2 (суперфосфат), фосфорная кислота Н3РО4; плохо фосфорнокислые соли железа и алюминия. Калий усваивается в виде хлористого калия KCl и магний в виде хлористого магния MgCl2 или сернокислого магния MgSO4•7Н2О.

В некоторых гидролизатах и сульфитных щелоках имеются в небольшом количестве потребные для дрожжевой биомассы микроэлементы, перешедшие в раствор из древесины или других растительных материалов, подвергающихся гидролизу в присутствии кислоты при высокой температуре. С водой приходят также некоторые микроэлементы. На ряде гидролизных заводов (Волгоградский, Тавдинский и др.) замечено, что в осенне-зимний период, когда жесткость воды выше, т. е. когда в воде содержится наибольший комплекс микроэлементов, выход дрожжей заметно выше. Артезианская вода также богата различными солями, особенно солями кальция и магния, а также другими микроэлементами. Опыты, проведенные на Волгоградском гидролизном заводе, показывают, что добавление артезианской воды в волжскую воду увеличивает выход дрожжей в среднем на 7,9%. Для уточнения потребности в питательных солях заранее изучают древесину, растительные материалы, гидролизат или сульфитный щелок, а также воду на содержание в них тех или иных питательных веществ.

В последние годы химическая промышленность стала выпускать в готовом виде соединения аммофоса (однозамещенный и двухзамещенный фосфорнокислый аммоний). Эти соли найдут широкое применение в промышленности кормовых дрожжей. Вследствие дефицитности суперфосфата рекомендуется применять фосфоритную муку, в которой содержится 21% Р2О5. Выращивание дрожжей на гидролизатах растительного сырья, обогащенных фосфором из фосфоритной муки, приводит к результатам, близким к результатам выращивания с использованием суперфосфата, а дрожжи в этом случае получаются вполне полноценными по содержанию в них фосфора и белка.

Исследованиями разных видов сырья и условий выращивания дрожжей определены средние потребности в различных питательных солях, включающих в себя азот, фосфор, калий и другие элементы, необходимые для роста дрожжевых клеток.

На выращивание 1 кг дрожжей (в пересчете на товарные, 8–10-ной влажности) требуется в виде сухой соли (г):

суперфосфата (ГОСТ 8382 – 57) – 280

сульфата аммония (ГОСТ 9097 – 65) – 360

хлористого калия (ГОСТ 4568 – 65) – 50

При переработке сельскохозяйственных отходов (кукурузная кочерыжка и подсолнечная лузга) потребность в хлористом калии может отпасть, так как в самих растительных материалах часто содержится большое количество солей калия.

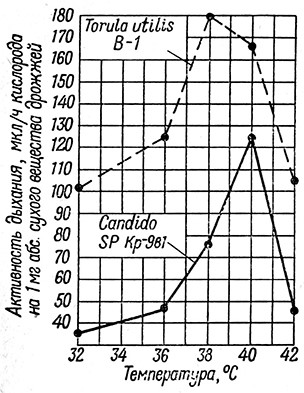

ВЛИЯНИЕ ТЕМПЕРАТУРЫ СРЕДЫ

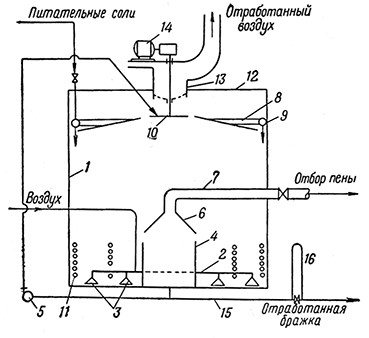

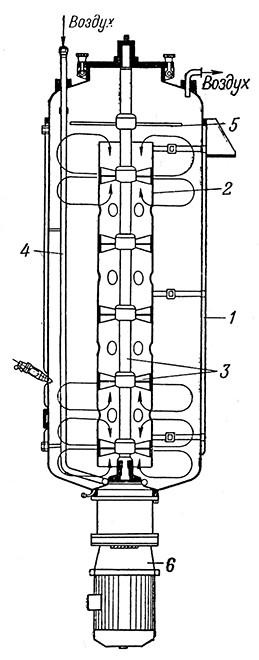

Выращивание кормовых дрожжей обычно проводят при температуре от 32 до 40°. Каждому микроорганизму свойственна определенная оптимальная температура. Различие в температурном режиме выращивания зависит не только от культуры дрожжей, но и степени ее адаптации к более высоким и низким температурным условиям.