Комплексная автоматизация технологического процесса производства является важнейшим средством технического прогресса. Она органически связана с самой технологией. На предприятиях микробиологической промышленности осуществляется перевод производственных процессов из периодических в непрерывные. Это значительно облегчает внедрение комплексной автоматизации. Однако процесс гидролиза пока еще остается периодическим. Этот узел является наиболее сложным и поэтому автоматизируется по другим принципам.

В настоящее время состояние техники и технологии производства кормовых дрожжей позволяет оснастить средствами автоматики почти все узлы производства.

Эффективность комплексной автоматизации зависит от состояния и подготовленности оборудования к автоматизации, а также соответствия технологического процесса условиям автоматизации:

а) на гидролизном узле гидролизаппараты должны быть снабжены автоматизированными крышками и быстродействующими клапанами;

б) на линиях выдачи гидролизата, сдувки и подачи воды в гидролизаппарат должны быть установлены блокирующие вентили;

в) над всеми гидролизаппаратами должны быть сооружены загрузочные устройства с дистанционным управлением;

г) технологическое оборудование, аппаратура, коммуникации и арматура должны быть надежны в эксплуатации;

д) вся транспортная система должна обеспечивать бесперебойную подачу сырья на загрузочный транспортер;

е) все узлы технологической схемы должны быть тщательно отработаны и проверены. Недопустимо включать в систему комплексной автоматизации участки с устаревшей технологией.

Узлы приготовления известкового молока, растворов солей, нейтрализационный узел, узел отстоя и другие должны быть переведены с периодических процессов на непрерывные.

Гранулометрический состав, влажность и прочие параметры сырья должны колебаться в ограниченном, обусловленном техническими условиями диапазоне. Исходя из опыта проектирования автоматизации производственных процессов, работ, проведенных научными организациями и работниками заводов, в настоящей главе приведены основные рекомендации, которые могут быть положены в основу комплексной автоматизации производственных процессов на гидролизно-дрожжевых предприятиях.

При комплексной автоматизации весь технологический процесс основного производства разбивается на две части: с периодическим процессом и с непрерывным. К первой части относится узел подачи сырья в гидролизаппараты и все операции, связанные с периодическим процессом гидролиза. Каждая операция периода гидролиза должна выполняться в определенной последовательности, некоторые из них по заранее заданной продолжительности, другие до достижения заданного параметра. Есть операции, которые должны обеспечить изменение параметров по заданному закону. Вторая часть технологического процесса – непрерывные процессы, начинающиеся с узла испарителей и идущие до конца производственного потока.

Для первой части предусматривается объединение всех операций в единую систему автоматического управления отдельными элементами системы с блокировкой и переключением отдельных потоков и операциями автоматического программного регулирования основных параметров. Специфические условия ведения процесса гидролиза и его периодичность в значительной степени затрудняют решение вопроса автоматизации этого узла. Особенно сложны участки подачи серной кислоты, ее дозировки в зависимости от подачи воды на гидролиз, который в свою очередь связан с режимом выдачи гидролизата. В связи с этим вопросу дозировки серной кислоты в данной главе уделено большее внимание.

Для второй части характерны автоматический контроль, сигнализация и стабилизация процессов по всему потоку.

Для автоматизации гидролиза и включения каждой операции в заданной последовательности и продолжительности может быть использован командный прибор КЭП-12У. Цикл прибора настраивается на время, соответствующее полному обороту гидролизаппарата, т. е. одному периоду. В приборе имеется 12 путевых выключателей. Каждый выключатель настраивается на включение ^своей операции определенной продолжительности.

ПОДАЧА СЫРЬЯ

При пуске гйдролизаппарата включается комадный прибор, который с выдержкой времени на предпусковую сигнализацию дает импульс на запуск транспортной нитки подачи сырья. Транспортные механизмы включаются в порядке, противоположном потоку сырья. Последним включается питатель сырья на складе. Останов транспортной системы осуществляется по импульсу от сигнализаторов верхнего уровня при заполнении гидролизаппарата.

При пневмоподаче сырья на разгрузочный транспортер все механизмы также включаются последовательно, за исключением вентилятора, который включается одновременно с пуском загрузочного транспортера и выключается после отключения питателя.

Для автоматической установки транспортера на загрузку для каждого гидролизаппарата, вне зависимости от того, какой гидролизаппарат перед этим загружался, составляется электрическая схема на электромагнитных реле в сочетании с конечными выключателями контактного действия, которые устанавливаются на транспортере у каждого гидролизаппарата. При подаче сигнала на загрузку одновременно подается импульс на открытие вентиля на линии подачи воды и кислоты на загрузку. При заполнении гидролизаппарата сигнализатором верхнего уровня, установленным в гидролизаппарате, подается сигнал на прекращение подачи воды и кислоты и останов транспортной нитки подачи сырья.

ГИДРОЛИЗ

Сигнал на подъем телескопической течки и закрытие крышки подается следующим путевым выключателем командного прибора. Если к этому времени сигнализатор верхнего уровня сырья в гидролизаппарате не срабатывает, подается аварийный сигнал на пульт управления. При плотном закрытии крышки срабатывает концевой выключатель (предусмотрено конструкцией крышки), который дает импульс на открытие вентиля нижнего пара и включение программного регулятора подачи пара на подъем давления (прогрев). В процессе прогрева в соответствии с требованием технологии при помощи реле времени и давления подается импульс на кратковременное открытие вентиля сдувки.

Перколяция включается после окончания выдержки в соответствии с настройкой путевого выключателя командного прибора. Для получения максимального выхода редуцирующих веществ в процессе перколяции требуется менять количество, концентрацию варочной кислоты, ее температуру и скорость отбора гидролизата. Характер изменения этих параметров зависит от вида сырья и его свойств.

Поэтому при автоматизации процесса перколяции принимается программное регулирование следующих параметров:

1) подачи кислоты в гидролизаппарат;

2) количества воды;

3) температуры воды;

4) скорости отбора гидролизата.

Оптимальная программа для каждого параметра подбирается при наладке технологического процесса. В качестве расходных емкостей серной кислоты на заводах иногда устанавливают два напорных бака. Один из них является расходным, а второй резервным. Уровень можно измерять пьезометрическим способом с использованием дифманометра с дистанционной передачей показаний на вторичный прибор с сигнальным устройством. Сигнальные устройства вторичных приборов настраиваются на минимальные и максимальные уровни в баках и служат для сигнализации предельных значений уровней и автоматического заполнения баков. По сигналу от максимального уровня закрывается вентиль на линии подачи кислоты в бак. По сигналу от нижнего уровня вентиль открывается.

Автоматическое заполнение напорных баков можно также осуществить при помощи подачи импульсов от сигнальных устройств на включение и отключение насоса кислоты на складе.

Заполнение мерника можно осуществить по уровню при включении гидролизаппарата. Сигнальное устройство вторичного прибора уровнемера устанавливается на верхнем значении уровня, при котором мерник заполняется количеством кислоты, потребляемым за один период. Одновременно с подачей воды в смеситель включается плунжерный насос, подающий кислоту из мерника в гидролизаппарат.

Программное регулирование выполняется по заданной скорости изменения уровня серной кислоты в мернике. Регулирование скорости изменения уровня может быть осуществлено двумя способами: изменением производительности насоса или при помощи перепускной линии в мерник с регулированием количества перепускаемой кислоты (при постоянной производительности насоса). Второй способ не нашел применения. На ряде заводов испытана система автоматического регулирования расхода кислоты изменением производительности насоса.

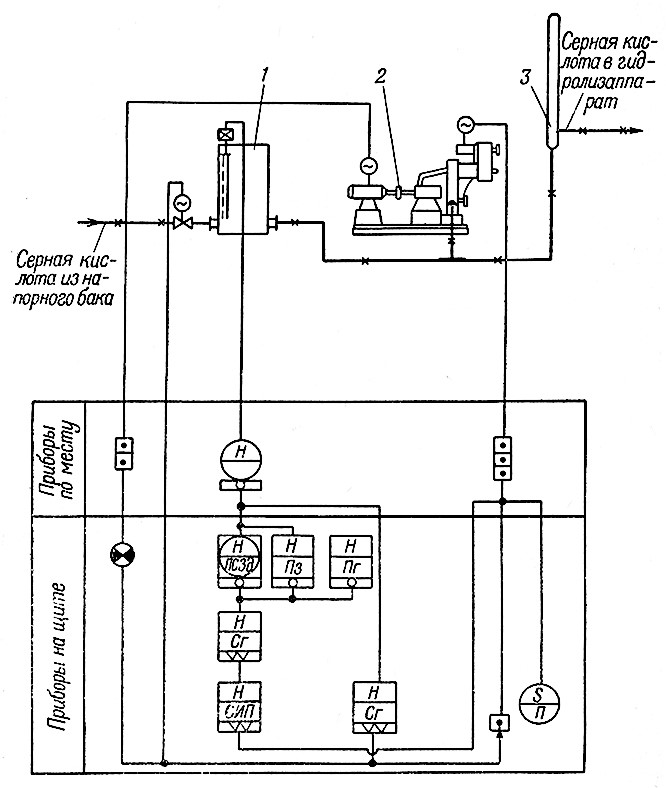

Принципиальная схема автоматического регулирования с установленным на кислотном насосе электрическим исполнительным механизмом для автоматического изменения хода плунжера насоса типа АРК-6 приведена на рис. 65. В мернике серной кислоты уровень измеряется дифманометром с дистанционной передачей на регулирующий прибор с программной приставкой. На схеме показано позиционное регулирование с передачей выходного сигнала на мембранный сигнализатор, преобразующий пневматический сигнал в электрический. Последний дает импульс на включение исполнительного механизма с целью увеличения или уменьшения хода плунжера кислотного насоса. Эта система работает на электрических приборах системы УСАКР. Система автоматического регулирования гидролизного отделения может работать на базе пневматической системы «Старт», выпускаемой отечественной приборостроительной промышленностью. Для подачи кислоты может быть использован насос типа Н-27 с регулируемой производительностью, освоенный на Саратовском заводе Нефтемаш. Проточная часть насоса Н-27 изготавливается керамической или из кислотостойкой стали марки ЭН-943, и поэтому насос ^ожет быть использован для подачи различных сред.

Рис. 65. Схема автоматизации узла подачи серной кислоты в гидролизаппараты:

1 – мерник; 2 – плунжерный насос; 3 – воздушный колпак

Характеристика насоса: производительность 0–360 л/ч, давление нагнетания 16 кгс/см2, диаметр плунжера 45 мм, ход плунжера 0–50 мм, число двойных ходов в минуту 92, число плунжеров 1.

Приводной механизм обеспечивает плавное регулирование производительности насоса на ходу путем изменения длины хода плунжера от 0 до 50 мм посредством системы шатунов.

Регулирование производительности достигается вращением вручную маховика винтовой передачи или же дистанционно путем пристройки электрического или пневматического исполнительного механизма.

Кроме описанной системы регулирования производительности кислотного насоса, предусматривающей изменение ходапоршня, для кислотного насоса ПМ-400 м может быть использована система привода типа ПМУ с бесступенчатой регулировкой числа оборотов. Привод состоит из трех блоков: блока питания, ручного регулятора скорости и электродвигателя постоянного тока. Двигатель питается от сети переменного тока через управляемый магнитный усилитель и селеновые выпрямители. Регулирование скорости электропривода осуществляется изменением величины выпрямленного напряжения на выходе усилителя при помощи регулятора скорости. В качестве электрического привода регулятора может быть принят электрический исполнительный механизм типа ИМ-2/120, а пневматического – пневмопривод типа МПП-16. Электродвигатели привода ПМУ устанавливают на плите совместно с кислотными насосами, которые установлены на гидролизных заводах.

Для получения необходимой концентрации варочной кислоты, изменяющейся в процессе перколяции, программа для регулирования количества воды составляется в соответствии с пограммой регулирования количества кислоты по заданному закону изменения концентрации. Диафрагму для измерения расхода воды и регулирующий орган устанавливают на трубопроводе до водогрейной колонки. Программа изменения температуры воды задается в соответствии с принятым технологическим режимом варки.

Датчик температуры устанавливается на трубопроводе пароводяной смеси от водогрейной колонки или струйного подогревателя к гидролизаппарату. Регулирование температуры осуществляется путем изменения количества пара, поступающего в колонку.

Регулирование выдачи гидролизата производится измерением веса содержимого в гидролизаппарате, осуществляемым при помощи гидравлического весомера, изготавливаемого масл терскими ВНИИгидролиз. В качестве измерительного органа весомера принимается манометр с дистанционной передачей показаний.

На гидролизаппаратах Ленинградского гидролизного завода установлены пружинные весомеры. По данным ВНИИгидролиза, эти весомеры положительно зарекомендовали себя в эксплуатации. Погрешность измерения пружинного весомера более чем в 2 раза меньше, чем у манометрического.

При эксплуатации пружинный весомер более надежен и требует не очень тщательного ухода. Весомер представляет собой набор пакетов, собранных из стандартных пружин. Пакеты, устанавливаются под лапу гидролизаппарата симметрично его· оси. Для центровки пружин и защиты их от смещения ввернуты штифты. Между плитами одного из пакетов установлено измерительное, устройство, состоящее из рабочей индукционной катушки, прибора ДМ, сердечника и установочного приспособления с пружиной. Установка комплекта пружинного весомера осуществляется под одну лапу гидролизаппарата, под другую лапу устанавливается шарнир.

Регулирование выдачи гидролизата осуществляется при помощи регулятора с программным задатчиком, воздействующим на регулирующий, вентиль, установленный на линии отбора гидролизата. Программа отбора гидролизата задается по технологическому режиму в зависимости от программы подачи варочной кислоты.

После окончания перколяции производятся следующие операции: отключаются программные регуляторы кислоты и температуры и закрывается регулирующий вентиль на линии подачи пара. После этого начинается промывка водой. После прохождения заданного времени промывки последующим выключателем командного прибора отключается регулятор расхода воды и закрывается вентиль на линии подачи воды на водогрейную колонку. Начинается процесс отжима, при котором вода не поступает, а выдача гидролизата продолжается. По окончании этого этапа следующим путевым выключателем подается импульс на закрытие регулирующего вентиля на линии выдачи гидролизата. Кроме того, подается предупредительный гудок о выгрузке лигнина (выстреле). Импульс на открытие быстродействующего клапана для выдувки лигнина при помощи реле времени подается через 1 –1,5 мин после начала предупредительного гудка. Лигнин выдувается в циклон. После выдувки при срабатывании реле нулевого давления (предусмотрено конструкцией крышки) автоматически подается воздух на открытие клапана подачи воды для промывки прилегающей поверхности быстродействующего клапана и шибера спуска промывной воды. По окончании этой операции закрывается быстродействующий клапан и подается импульс на открытие крышки гидролизаппарата.

Выгрузка лигнина из циклонов в зависимости от того, как используется лигнин на данном заводе, производится либо непрерывно, либо периодически. Для того чтобы не допустить перегрузки циклонов, при заполнении их до определенного уровня предусматривается либо аварийная сигнализация, либо блокировка с механизмами, выгружающими лигнин из сцеж.

На этом периодические процессы гидролизных заводов заканчиваются.

Таким образом, для периодических процессов принимается программное управление, которое связывает в единую систему:

а) автоматический контроль;

б) программное регулирование основных параметров;

в) автоматическое управление всеми вентилями и транспортными механизмами для загрузки гидролизаппаратов;

г) автоматическое управление крышкой и быстродействующим клапаном;

д) блокировку всех операций и сигнализацию выполнения каждой операции.

РЕШОФЕРНО-ИСПАРИТЕЛЬНЫИ УЗЕЛ

Гидролизат из всех гидролизаппаратов поступает в батарею испарителей. Для нормальной их работы требуется автоматическое поддерживание в каждом испарителе определенного уровня гидролизата, слой которого препятствует проникновению пара в поток гидролизата. Обычный способ измерения и регулирования уровня при помощи дифманометра здесь не пригоден, так как вследствие карамелизации гидролизата импульсные трубки засоряются и дифманометр дает недопустимые погрешности. На некоторых заводах принято позиционное регулирование уровня при помощи электронных сигнализаторов типа ЭСУ. В корпус испарителя встраиваются два датчика электронных сигнализаторов уровня. При повышении уровня до верхнего датчика включается магнитный пускатель на открытие вентиля на линии отбора гидролизата. При опорожнении испарителя до отметки ниже нижнего датчика включается магнитный пускатель на закрытие вентиля. Включение магнитного пускателя выполняется через импульсный прерыватель, который настраивается на заданную выдержку замыкания и размыкания своих контактов.

Недостатком этой схемы является возможность образования «мостика» на нижнем датчике, т. е. вследствие отложений на электроде датчика через некоторое время образуется электрическая связь с корпусом испарителя. В этом случае при опускании нижнего уровня ниже датчика сигнализатор не сработает. Поэтому требуется часто отключать испаритель и чистить электрод. По этой причине такая схема на гидролизных заводах не получила распространения.

Для ряда заводов в проектах Гипробиосинтеза предусматривалось автоматическое регулирование уровня в испарителях при помощи регуляторов расхода жидкости типа РРЖ. Сущность •этого способа заключается в следующем. Импульсные трубки отбора уровня присоединяются к штуцерам на верхнем и нижнем конусах испарителя. Отбор импульса производится на дифманометр с пневмопередачей. В импульсные линии подается определенное количество воды при помощи РРЖ. При настройке регуляторов на одинаковый расход жидкости, разность давлений ее даст перепад давления между верхним и нижним отбором, т. е. средний уровень жидкости в испарителе.

Перепад давления (уровень) воспринимается дифманометром с дистанционной передачей. При помощи пропорционального регулятора подается сигнал на регулирующий орган, устанавливаемый на линии отбора гидролизата. Этот метод также

не нашел распространения, так как регулятор расхода жидкости не выдержал промышленного испытания. Однако представляется целесообразным принять эту схему и вместо регуляторов расхода жидкости РРЖ использовать контуры автоматического регулирования расхода воды. Для того чтобы вода, подаваемая в импульсные линии, практически не оказывала влияния на процесс испарения, регулятор расхода устанавливается на минимальное значение. Если принять для каждой импульсной линииротаметр расхода воды типа РПМ и регулирующий клапан типа ПКН-64-6, то расход воды устойчиво может составлять 100 л/ч.

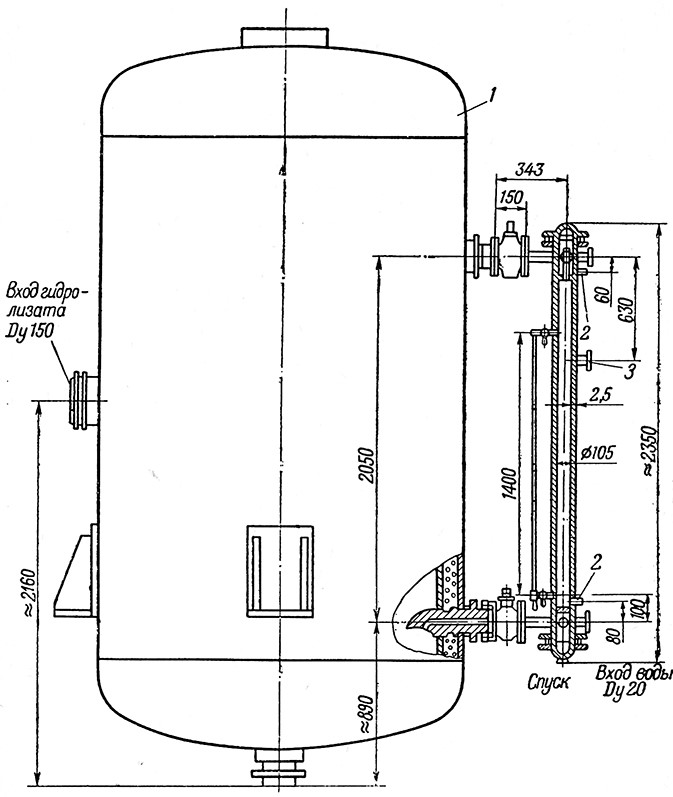

На рис. 66 представлена конструкция для отбора импульса уровня в испарителях объемом 8,5 м3, установленных на Ленинградском гидролизном заводе. Сосуд состоит из медной трубы, соединенной пробковыми кранами с испарителем. В нижней и верхней частях трубы расположены перегородки, образующие камеры, в верхнюю и нижнюю камеры подается вода с давлением несколько большим, чем давление в испарителе, служащая для промывки отборного устройства. В средней части трубы расположена стеклянная трубка указателя уровня, сообщающаяся через отверстие в перегородке с нижней камерой, куда поступает вода.

Рис. 66. Устройство для отбора импульса:

1 – испаритель V-8,5 м3; 2 – импульсная трубка к дифыанометру труб 3/8";

3 – резервный вход D=20

Для выравнивания статического давления в сосуде верхняя и измерительная камеры сообщаются между собой переливной трубкой, приваренной к верхней перегородке. Таким образом в стеклянной трубке указателя устанавливается уровень воды, эквивалентный уровню жидкости в испарителе.

Для дистанционного определения уровня жидкости в испарителе сосуд снабжен импульсными трубками к дифманометру. Такая конструкция с незначительными изменениями испытывалась лабораторией автоматики ВНИИгидролиза на Ленинградском гидролизном заводе и показала свою работоспособность.

НЕЙТРАЛИЗАЦИЯ И ОЧИСТКА

При последовательном соединении нейтрализаторов поддерживается заданный уровень во втором нейтрализаторе с воздействием на регулирующий орган, установленный на трубопроводе подачи гидролизата в первый нейтрализатор. При наличии мешалки можно считать, что среда однородна по всей высоте нейтрализатора. В этом случае измерение уровня выполняется пьезометрическим способом (продувкой воздуха) с использованием дифманометра, с передачей показаний на вторичный прибор. Здесь возможно использовать в качестве первичного прибора дифманометр или манометр с пневмопередачей, а на линии подачи гидролизата установить регулирующий клапан с пневмоприводом типа 25ч5п6.

Для стабилизации процесса нейтрализации требуется поддерживать определенное значение рН нейтрализата. Это выполняется путем изменения расхода известкового молока. Для этой цели используется рН-метр с датчиком погружного типа. В качестве вторичного прибора устанавливается потенциометр с пневматическим регулирующим устройством. В качестве регулирующего органа, устанавливаемого на линии подачи известкового молока, используется клапан 25ч5п6.

Установленные рН-метры на многих заводах работают неудовлетворительно. В соответствии с исследованием, проведенным лабораторией автоматики ВНИИгидролиза, основной причиной неудовлетворительной работы электродов погружного типа является гипсация их поверхности. Это явление особенно заметно при резких колебаниях уровня и температуры. Основными условиями, обеспечивающими более стабильную работу электродов рН-метра, являются своевременная чистка и надежная работа контура автоматического регулирования уровня в нейтрализаторах.

В сборнике осветленного нейтрализата поддерживается заданный уровень по воздействию на регулирующий клапан, установленный на линии поступления нейтрализата на отстойники. Для дальнейшей донейтрализации гидролизата подается аммиачная вода во всасывающую линию насоса, подающего нейтрализат в отстойники. Здесь используется второй контур автоматического регулирования рН.

Для учета количества нейтрализата на линии его поступления на вакуумохладительную установку предусматривается расходометр. Для контроля за работой вакуумохладительной установки в каждом корпусе измеряется температура. В качестве датчиков принимаются термометры сопротивления, которые через многоточечный переключатель соединяются с логометром. По месту могут быть установлены вакуумметры. Для поддержания режима вакуума предусматривается регулирование температуры нейтрализата по расходу воды, проходящей через все конденсаторы.

В нижней части установки поддерживается постоянным уровень охлажденного нейтрализата (сусла).

После вакуумохладительной установки сусло через теплообменники поступает в дрожжерастильные чаны.

Для каждой группы теплообменников устанавливается один общий регулятор температуры. Датчик устанавливается на общей линии выхода сусла из теплообменников, а регулирующий орган – на общей линии подачи воды в теплообменники. Кроме того, устанавливаются местные термометры для контроля за температурой в каждом теплообменнике.

ДРОЖЖЕВОЙ ЦЕХ

Одним из важнейших условий оптимального ведения процесса выращивания дрожжей является автоматический контроль качества и состава суспензии в потоке после дрожжерастильных аппаратов (степень освоения кислорода, углеводов или углеводородов и др.). Однако пока еще не освоен выпуск таких датчиков.

Поэтому в настоящее время принимается стабилизация основных параметров, определяющих ход процесса выращивания дрожжей, например:

1. Автоматически поддерживается заданный расход сусла на каждый чан.

2. Автоматически поддерживается расход воды или бражки на разбавление сусла, поступающего в чан,

3. Автоматически регулируется температура в каждом чане по расходу воды на охлаждение.

4. Автоматически регулируется рН в чане подачей аммиачной воды.

5. Автоматически регулируется уровень в каждом чане.

Время выращивания дрожжей можно рассматривать как функцию двух параметров:

1) При постоянном уровне время является функцией поступления сусла в дрожжерастильный аппарат.

2) При постоянном потоке сусла время является функцией уровня в дрожжерастильном аппарате.

Для регулирования рН в дрожжерастильном аппарате используется датчик рН-метра Гомельского завода с высокоомным преобразователем типа ПВУ-5256. Высокоомный преобразователь предназначен для преобразования э. д. е., получаемой на датчике, в постоянный ток пропорционально значению рН. Для перехода на пневматические регуляторы системы «Старт» или АУС используется стандартный электропневмопреобразователь, который преобразует выходной сигнал высокоомного преобразователя в стандартный пневматический сигнал. Этот сигнал поступает на автоматический регулятор, воздействующий на регулирующий клапан на линии аммиачной воды, поступающей в аппарат. Кроме того, сигнал от преобразователя поступает на вторичный прибор, шкала которого градуируется в единицах рН.

Дрожжерастильные аппараты чаще всего размещаются вне здания. Поэтому датчик целесообразно разместить в защищенном от атмосферы положении. С этой целью на Краснодарском химическом комбинате датчик рН установлен в самом аппарате.

В патрубок через крышку с уплотнением встроен датчик рН-метра. Около аппарата в патрубке имеется ручная задвижка. В процессе работы в нормальном состоянии задвижка открыта и датчик через патрубок погружен в аппарат. Для чистки и ревизии датчик выдвигается (через сальник) на расстояние достаточное, чтобы закрылась задвижка. После ее закрытия отвинчивается крышка и вытаскивается датчик. Регулирование уровня в дрожжерастильных аппаратах осуществляется по выдаче суспензии на флотатор. Измеряется уровень при помощи пьезометрической трубки, устанавливаемой в аппарате.

Для изменения времени выращивания дрожжей следует задатчиком автоматического регулятора менять задание (на поступление сусла или уровень). Для поддержания заданной температуры суспензии в чане используется термометр сопротивления с выходом через электропневмопреобразователь (при пневматической системе) на регулятор, воздействующий на регулирующий клапан с пневмоприводом, установленным на линии подачи охлаждающей воды.

Для каждого аппарата предусматривается измерение расхода воздуха, поступающего от турбовоздуходувок, и дистанционное управление завижкой на воздуховоде.

Для флотаторов (двухступенчатых) предусматривается автоматическое регулирование уровня в первой ступени флотации по отбору на вторую ступень.

Автоматизация работы сепараторов сводится к отключению работающего сепаратора при загрязнении, пуску его после чистки и сборке. На некоторых заводах степень загрязнения сепараторов определяется по нагрузке электродвигателя (по амперметру).

Такое определение может быть приемлемо только при условии, если ток, потребляемый холостым ходом сепаратора (без жидкости), принять как постоянную величину. В действительности эта величина зависит от ряда факторов: качества сборки после чистки, пригонки и приработки всех вращающихся частей, состояния и качества смазки, температурных условий и т. д.

Работа сепараторов обычно контролируется при помощи ротаметров, устанавливаемых на линии подачи суспензии в сепараторы.

Отсепарированная бражка после сепарации поступает на выпарные аппараты, где упаривается до заданной концентрации.

Пока еще нет надежных приборов, позволяющих регулировать концентрацию дрожжей. Температурная депрессия практически очень мала, поэтому измерять концентрацию дрожжей после выпарки по этому параметру также невозможно.

УкрНИИхиммаш проверил и предложил схему регулирования концентрации упаренной дрожжевой суспензии системой, состоящей из приборов контроля расхода исходной и упаренной суспензии, регулятора соотношения и регулирующего клапана, устанавливаемого на линии выдачи упаренной суспензии.

Автоматическая стабилизация концентрации упаренной суспензии повысит надежность работы установки по сушке дрожжей.

Для нормальной работы выпарных аппаратов необходимо поддерживать уровень. При этом там, где автоматическое регулирование концентрации не осуществлено, регулирование уровня выполняется по отбору из выпарных аппаратов.

При установке регулятора концентрации регулирование уровня осуществляется по подаче суспензии на выпарку. Стабилизация режима выпарки требует поддерживания разрежения в сепараторе второго корпуса (выпарного аппарата). Это обеспечивается контуром автоматического регулирования температуры воды, поступающей в барометрический ящик по расходу воды на барометрический конденсатор.

СУШКА ДРОЖЖЕЙ

Как правило, на всех новых гидролизно-дрожжевых заводах и на реконструируемых в настоящее время применяются распылительные сушилки. При этом в зависимости от конкретных условий в качестве теплоносителя используется либо нагретый воздух, либо горячие газы, поступающие из топки.

Автоматизация процесса сушки должна обеспечить:

а) автоматическую стабилизацию заданной влажности выпускаемых дрожжей;

б) защитную блокировку запуска и останова всех механизмов установки;

в) предупредительную и аварийную сигнализации о недопустимых нарушениях режимов.

Для поддержания заданной влажности принимается автоматическое регулирование температуры аэросмеси после сушилки. Температура аэросмеси является функцией от количества тепла, подаваемого на сушку, от расхода суспензии и от концентрации дрожжей в суспензии.

Регулирование температуры изменением количества тепла, расходуемого на сушку, требует в первую очередь изменения расхода топлива, поступающего в топку. Такое регулирование может быть эффективным при сушке горячими газами (топливогаз).

Для мазута в связи с большой инерцией всей этой системы стабилизации процесса достигнуть трудно. В этом случае регулирование температуры после сушки осуществляется по количеству дрожжевой суспензии при стабильном количестве тепла, подаваемого на сушку. Для этой цели на трубопроводе поступления аэросмеси в циклоны устанавливается термометр сопротивления, который через регулирующий прибор воздействует на регулирующий клапан, установленный на линии подачи суспензии в сушилку.

Для стабилизации теплового режима осуществляется регулирование:

1) температуры воздуха перед воздухоподогревателем;

2) температуры дымовых газов по подаче топлива;

3) разрежения в сушилке воздействием на направляющий аппарат дымососа сушилки;

4) разрежения в топке воздействием на направляющий аппарат топочного дымососа.

При работе сушильной установки во всех ответственных местах осуществляется контроль за температурой и сигнализация ее повышения.

При повышении температуры за сушилкой (в группе циклонов) и перед дымососом сушилки до 120° С автоматически подается предупредительный звуковой и световой сигналы. При

дальнейшем повышении температуры (свыше 150° С) автоматически открывается вентиль на линии подачи пара в сушилку или циклоны.

Заводом-изготовителем сушильной установки предусматривается:

а) автоматическая остановка сушилки при перегреве подшипников распылительного механизма;

б) при прекращении подачи дрожжевой суспензии автоматическое открытие вентиля подачи воды в сушилку;

в) автоматическое закрытие вентиля на линии подачи дрожжевой суспензии при остановке распылительного механизма.

Кроме того, при нарушении нормальной работы установки должна быть осуществлена блокировка механизмов для предотвращения аварийного состояния.

ОРГАНИЗАЦИЯ СЛУЖБЫ КИП И АВТОМАТИКИ НА ЗАВОДЕ

Щит управления гидролизным и нейтрализационным отделением следует разместить в специальном помещении. На этот щит выносятся также приборы информации и управления узла подачи сырья в гидролизаппараты и общих замеров: расхода воды, пара и кислоты.

Щит управления дрожжевым цехом можно установить непосредственно в нем. Для этой цели применяются щиты шкафного типа. Если сепараторы находятся недалеко от основных потоков, целесообразно щит разместить на отметке сепараторов. Цели сепараторы стоят в отдалении, то для них организуется специальный щиток сепараторщика.

Для ремонта и периодических поверок на заводе должна быть организована мастерская-лаборатория, оснащенная комплектом контрольно-поверочного и ремонтного оборудования.