В технологическом процессе производства дрожжей на гидролизно-дрожжевом заводе имеется несколько мест, где производится сброс жидкостей в канализацию. В одном случае это чистые стоки, а в другом – загрязненные. К чистым стокам относятся воды, прошедшие поверхностные теплообменные аппараты, когда происходит только изменение температуры воды, а качество ее не ухудшается.

Все остальные стоки являются более грязными, чем исходная вода, и только некоторые из них условно могут быть отнесены к разряду чистых вод.

В промышленных стоках гидролизного завода присутствуют практически все вещества, переходящие в гидролизат в процессе гидролиза растительных материалов, химикаты, применяемые в производстве, продукты жизнедеятельности дрожжей.

Под воздействием бактерий, находящихся в водоеме, органические вещества окисляются. Для этого процесса необходим кислород. В результате этого снижается количество растворимого в воде кислорода. Пониженная концентрация растворимого кислорода и наличие взвешенных веществ отрицательно сказываются на санитарно-гигиеническом состоянии водоема.

Расход кислорода на процесс бактериального окисления органических веществ характеризуется показателем ВПК (биологическое потребление кислорода) и выражается в миллиграммах O2 на 1 л анализируемой жидкости. При выдерживании пробы в течение пяти суток получаем характеристику по БПК5 (пятисуточное). ВПК, полученное в результате 20-суточйой выдержки (БПК20), часто называют ВПК полным.

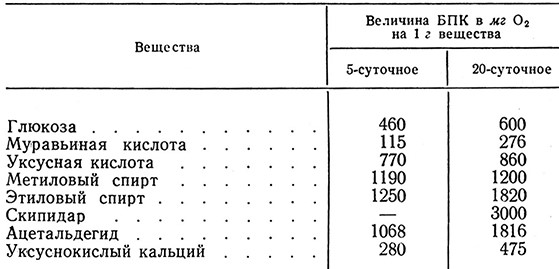

В табл. 22 приведены значения ВПК некоторых органических веществ.

Таблица 22

Зная количество содержащихся веществ и их характеристики по ВПК, возможно вычислить ВПК смеси. Но когда в смеси присутствует большое количество веществ или точно неизвестен ее состав, этого сделать нельзя. Поэтому обычно проводят аналитическое определение ВПК, дающее суммарное его значение, и тогда не требуется уточнения химического состава смеси.

КОЛИЧЕСТВО СТОЧНЫХ ВОД И ИХ ЗАГРЯЗНЕННОСТЬ

Общее количество чистых сточных вол, например, для гидролизно-дрожжевого завода производительностью 28 тыс. т дрожжей в год (древесное сырье хвойных пород), по данным типового проекта, составляет около 950 м3 в сутки в летнее и 800 м3 в сутки в зимнее время года. Кроме того, из бака теплых вод возможен сброс излишка чистых вод до 4000 м3 в сутки в летний и 720 м3 в сутки в зимний период времени года.

Вода, применяемая для отвода избытков тепла от дрожжерастильных аппаратов в количестве 27,36 тыс. м3 в сутки, охлаждается на градирне и употребляется повторно для этой же цели. На действующих заводах эта вода поступает в канализацию.

Общее количество грязных промышленных стоков составляет в зависимости от времени года 14–17 тыс. м3 в сутки, или 40– 50 м3 на 1 г абсолютно сухой древесины (АСД).

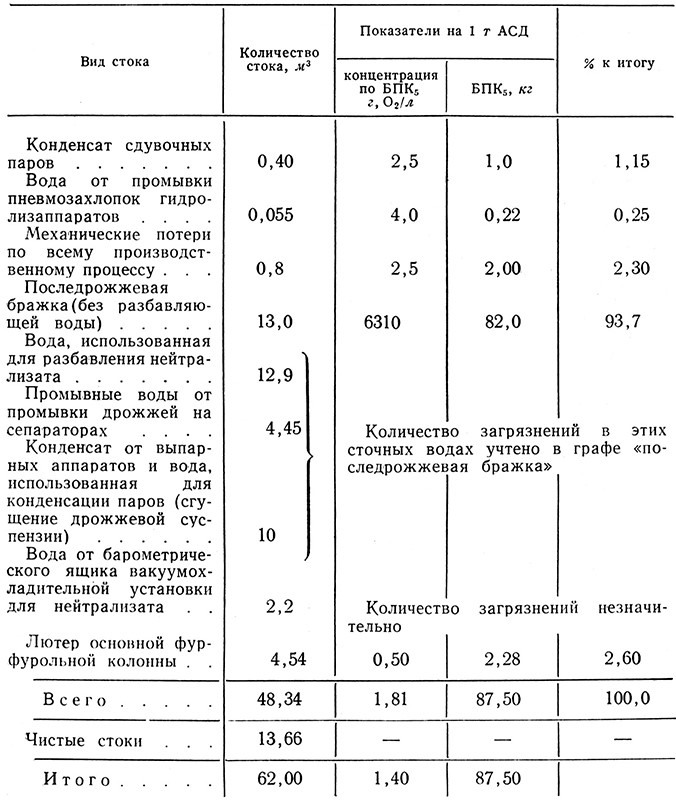

Основное количество грязных стоков приходится на долю последрожжевой бражки – 26 м3 на 1 т АСД, в ней же содержится основная масса загрязнений: по взвешенным веществам до 75%, по БПКб до 93–94%. Количество и характеристика грязных сточных вод для завода, работающего на древесном сырье хвойных пород, приведены в табл. 23.

Таблица 23

В зимний период времени количество грязных стоков снижается до 40,3 м3, а общее их количество – до 44,3 м3 на 1 г АСД. При переработке древесины лиственных пород общее количество загрязнений по БПКб выше и составляет 95–96 кг на 1т АСД.

Количество взвешенных веществ в промышленных сточных водах обычно составляет 20–20,5 кг на 1 г АСД. Из этого количества примерно 5 кг приходится на долю минеральных веществ. Основное количество минеральных веществ составляет гипс, а органических – лигнин.

В табл. 23 не приведены стоки, содержащие шлам или токсические вещества, к которым относятся шлам из отстойников нейтрализата и мешалок приготовления растворов питательных солей, нетоварные фракции фурфурольного производства (головная, скипидарная, кубовый остаток после разгонки фурфурола). Эти стоки не могут быть приняты на станцию биохимической очистки ввиду неблагоприятного их воздействия на процесс биологической очистки (отравление, зашламление) и не должны спускаться в водоем. Шламсодержащие стоки удаляются с территории завода на специально отведенные для этой цели площадки (шламоотвалы), а горючие фракции подлежат сжиганию.

МЕРОПРИЯТИЯ ПО СНИЖЕНИЮ КОЛИЧЕСТВА

ЗАГРЯЗНЕНИЯ И ОБЪЕМА СТОЧНЫХ ВОД

Из общего количества органических веществ, содержащихся в гидролизате и оцениваемых показателем БПКб, в процессе производства используется 75–80%, а остальное (25–20%) попадает в канализацию со сточными водами. От гидролизно-дрожжевого завода производительностью 28 тыс. г дрожжей в год в канализацию может поступить загрязнений по БПК5 33–35 т в сутки.

Сооружения для очистки таких загрязненных стоков требуют значительных капиталовложений, составляющих 40–50% от капиталовложений, требующихся для создания основного процесса производства. Высок также уровень эксплуатационных расходов.

Поэтому в очистке сточных вод самым актуальным вопросом является вопрос снижения количества загрязнений в производственных сточных водах. В большинстве случаев на действующих гидролизных заводах количество загрязнений по БПК5 и взвешенным веществам в 1,5–2 раза превышает нормально допустимые величины.

Сравнение данных распределения загрязнений по видам стоков показывает:

1). Загрязнения последрожжевой бражки, являющейся основным источником загрязнения, на действующих заводах выше на единицу продукции, что свидетельствует о недостаточно полном использовании полезных веществ гидролизата.

2). На действующих заводах загрязнения прочих стоков значительно превышают нормально допустимые. Это свидетельствует о чрезмерно высоком уровне механических потерь.

Для приближения к нормально допустимым величинам загрязнения промышленных стоков необходимо:

1. Достигнуть выходов PB при гидролизе в пределах 46–48% и такой же величины выхода дрожжей от PB.

2. Снизить потери нейтрализата со шламом путем уменьшения его влажности.

3. Довести до минимума механические потери (розливы, течи в сальниках, аварийные сбросы и т. д.).

Значительных результатов по снижению количества загрязнений можно достигнуть благодаря внедрению новых технологических приемов и процессов, в том числе путем введения циклов повторного использования сточных вод, например, использование последрожжевой бражки на разбавление сусла перед выращиванием дрожжей, на процесс гидролиза, на приготовление растворов питательных солей и известкового молока; использование лютера ректификационных колонн фурфурольного цеха взамен воды, идущей на гидролиз. В результате этого количество последрожжевой бражки, сбрасываемой в канализацию, уменьшается почти вдвое.

На Астраханском гидролизном заводе за счет этого приема удалось уменьшить количество загрязнений последрожжевой бражки на 8–10%, что соответствует 6,5–8 кг БПК5 на 1 г АСД. Одновременно выход дрожжей повысился примерно на 5%. Повышение выхода может быть объяснено более полной утилизацией PB и других энергетических материалов и уменьшением потерь дрожжей путем возврата их в цикл.

Наиболее перспективной является замена последрожжевой бражкой части воды, применяемой для процесса гидролиза. Под воздействием кислой среды и высокой температуры органические вещества, поступившие с последрожжевой бражкой, претерпевают в гидролизаппарате химические превращения. Часть веществ разрушается или превращается в вещества, доступные для утилизации их дрожжами.

Считается, что снижение ВПК происходит также и вследствие абсорбции определенных групп веществ целлолигнином или лигнином, имеющимся в гидролизаппарате. Величина снижения загрязнений при возврате бражки на гидролиз определяется степенью снижения ВПК в процессе гидролиза и количеством бражки, возвращаемой на гидролиз. При схеме подогрева без применения поверхностных подогревателей воды можно количество последрожжевой бражки в смеси с водой довести до 50%.

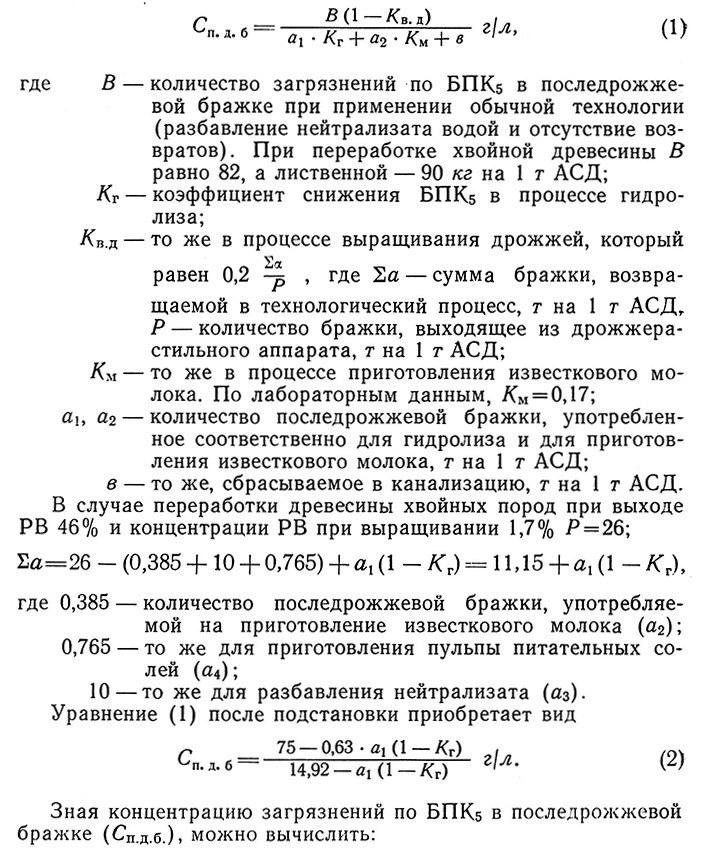

Концентрацию загрязнений по БПК5 в последрожжевой бражке Сп.д.б можно определить по уравнению, выведенному из материального баланса

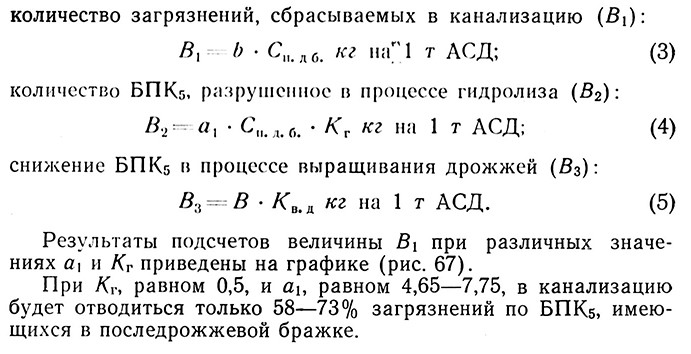

α1 = 0,0; 2 – α1=2,32; 3 – α1 = 4,64; 4 – α1 = 6,2; 5 – α1 = 7,75

Около 2,5% общих загрязнений содержится в лютере основной фурфурольной колонны. В нем имеются фурфурол, летучие органические кислоты или их кальциевые соли. В частности, имеется уксусная кислота, которая может быть утилизирована дрожжами. Достичь снижения загрязнения этого стока можно двумя путями: присоединить лютер к нейтрализату или вместе с последрожжевой бражкой направить на процесс гидролиза. Эффект снижения БПК5 в обоих случаях практически одинаков. Поэтому более целесообразно применение лютера взамен воды в процессе гидролиза.

В тех случаях, когда возврат бражки и лютера на гидролиз еще не осуществлен, следует фурфурол, содержащийся в лютере, разрушить обработкой известью. Целесообразно вместе с лютером такой обработке подвергнуть также и смесь конденсата сдувочных паров и воды, употребленной для конденсации этих паров.

Для этого ВНИИгидролизом разработана технология, заключающаяся в том, что фурфуролсодержащие сточные воды нейттрализуют известковым молоком и создают избыток окиси кальция. Затем смесь при перемешивании выдерживается 2,5– 8 ч. Время выдержки зависит от соотношения количеств фурфурола и окиси кальция. Аппарат снабжается пропеллерной или лопастной мешалкой. Температура обработки 70–80°.

Лютер и вода с конденсатом сдувочных паров, а также известковое молоко из ловушки сдувочных паров поступают в верхнюю часть аппарата, засасываются пропеллерной мешалкой и подаются через диффузор в нижнюю часть аппарата, откуда поток направляется по кольцевому пространству вверх и через кольцевой желоб отводится из аппарата в канализацию. Степень разрушения фурфурола составляет примерно 85–90%.

СПОСОБЫ ОЧИСТКИ СТОЧНЫХ ВОД

После того как приняты все меры для максимального извлечения полезных компонентов из сточных вод, их нужно очистить перед сбросом в водоем или уничтожить. Целью очистки производственных сточных вод является удаление из них взвешенных и растворенных веществ до предельно допустимых концентраций. Последние регламентируются в зависимости от значения водоема. После сброса сточных вод содержание взвешенных веществ в водоеме не должно увеличиться более чем на 0,25– 0,75 г/м3, а содержание органических веществ (по БПК20) не должно превышать 3–6 г/м3 в водоемах для питьевого и культурно-бытового водопользования и 2 г/м3 в водоемах рыбохозяйственного значения, в которых, кроме того, содержание растворенного кислорода не должно падать ниже 4–6 мг/л.

Регламентируется также предельно допустимое содержание вредных веществ. В водоемах санитарно-бытового водопользования скипидара должно быть не более 0,2, меди 0,1, изобутилового спирта 1,0 г/м3. В рыбохозяйственных водоемах должно быть, г/м3, не более: аммиака 0,1, солей аммония 5,0.

Определение состава сточных вод, допустимого к сбросу в данный водоем, обосновывается специальным расчетом. Применяемые способы очистки разделяются на механические (отстаивание) , механо-химические (коагуляция, нейтрализация с последующим отстаиванием), физико-химические (ионный обмен, сорбция и др.) биохимические, термические (тепловые). Для очистки промышленных стоков гидролизных производств применяются все способы, за исключением физико-химических.

Механо-химический способ применяется как самостоятельный вид очистки в тех случаях, когда промышленные стоки сбрасываются в городскую сеть канализации или подаются в общие очистные сооружения. Этот способ обязателен при наличии собственных биохимических очистных сооружений.

Механо-химическая обработка промышленных сточных вод гидролизно-дрожжевых заводов заключается в нейтрализации их и выделении взвешенных веществ отстаиванием. Термический (тепловой) способ очистки применяется для сжигания нетоварных горючих продуктов и упаривания последрожжевой бражки.

Значение рН в общем стоке гидролизных заводов колеблется от 4,2 до 6,0. Эти стоки необходимо нейтрализовать до рН 6,8– 7,2. На гидролизных заводах нейтрализация осуществляется известковым молоком (Хорский) или аммиачной водой (Зиминский, Тулунский). В последнем случае в сточных водах, сбрасываемых в водоем, будет повышенное количество аммонийных солей органических кислот, приводящих к увеличению роста сине-зеленых водорослей в водоеме. Это недопустимо, так как при их отмирании и последующем загнивании вода делается непригодной для питья. Нейтрализовать сточные воды необходимо известковым молоком, а аммиачную воду расходовать только для корректировки рН сточных вод.

Общее количество взвешенных веществ в общем стоке обычно колеблется в широких пределах (от 0,17 до 0,5), а в некоторых случаях достигает 0,8 г/л. Такие широкие пределы концентрации взвешенных веществ объясняются тем, что на некоторых заводах часть чистых сточных вод сбрасывается непосредственно в водоем и на очистку не поступает. Нормальным следует считать количество взвешенных веществ, содержащееся в общем стоке, 20–21 кг в расчете на 1 т АСД. Взвешенные вещества, содержащиеся в сточных водах гидролизных заводов, неоднородны. Часть из них относится к тяжелым, быстро оседающим веществам (гипс).

Для отделения таких грубых и тяжелых примесей применяют песколовки с круговым вращением жидкости. Время нахождения в них сточной воды должно составлять около 30 сек. Благодаря этому осадок с песколовок состоит в основном из гипса, находящегося в неактивной форме. Количество осадка 1– 2 кг на 1 т АСД.

Для удаления основной массы осадка сточные воды поступают в радиальные отстойники типовой конструкции. Время пребывания жидкости в отстойнике 1,5–2,0 ч. Эффект очистки от взвешенных веществ составляет 30–40%. Такая низкая эффективность очистки объясняется рядом причин. Часто этому способствуют дефекты оборудования, допущенные при строительстве. Например, из-за неправильного монтажа используется только 40–60% периметра линии слива. Наличие в жидкости большого количества мелкодисперсных медленно оседающих веществ приводит к уносу их с осветленной жидкостью. Иногда при эксплуатации допускается неравномерное распределение жидкости по отстойникам.

Осадок состоит в основном из лигнина и гипса; содержание органических веществ в нем составляет около 75%, влажность 95–96%. Количество влажного осадка равно примерно 200 кг на 1 т АСД.

Осадок из песколовок и отстойников по составу близок к осадку, получаемому в отстойниках нейтрализата, и может быть удален с площадки заводов теми же средствами, какими удаляется шлам от отстойников нейтрализата. Если это невозможно, тогда осадки от песколовок или отстойников подсушиваются на иловых площадках до влажности 70–80%, а с них отвозится автотранспортом на специально отведенные для этой цели площадки.

Для снижения ВПК применяется биохимическая очистка, при которой используется комплекс бактерий. Известна очистка в анаэробных и в аэробных условиях. Для очистки промышленных стоков гидролизных производств применяется аэробная очистка, т. е. очистка микроорганизмами, нуждающимися в свободном кислороде, который находится в воздухе или растворен в жидкости. Кроме бактерий, в очистке принимают участие одноклеточные организмы – актиномицеты, водные грибы, простейшие организмы (амебы, жгутиковые и ресничные инфузории), микроскопические животные – коловратки, круглый червь – нематода, водные клещи и некоторые другие. Основную роль в очистке играют бактерии.

В гидролизной промышленности, как правило, для очистки строятся специальные сооружения. Лишь на двух заводах (Онежский и Архангельский) для очистки используют естественные водоемы в виде болот, способных окислять органические вещества.

Схема технологического процесса механо-биологической очистки состоит из следующих операций:

1) подготовки к биологической очистке (нейтрализация, внесение питательных солей, отстаивание и разбавление сточных вод);

2) биологическая очистка;

3) отделение биологической массы от сточных вод отстаиванием.

Сточные воды, прошедшие механо-химическую обработку, должны быть нейтрализованы до рН 6,8–7,2, содержать взвешенных веществ не более 150 мг/л и БПК5 в пределах 150– 700 мг/л. Общий сток обычно имеет БПК5 в пределах 1200– 3000 мг/л. Перед подачей на биоокислители (аэрофильтр, аэротенк) сточные воды должны быть разбавлены. Разбавление производится чистыми стоками и очищенной сточной водой (рециркуляция). Температура, при которой происходит очистка, должна быть в пределах 10–40°.

В сточных водах, подаваемых на очистку, должно быть азота 30 кг, а Р2О5 – 12,5 кг в расчете на 1 т снимаемых при очистке загрязнений по БПК. Подготовленные сточные воды подаются на биоокислитель для осуществления биохимической очистки. В процессе очистки при подаче воздуха происходит прирост биомассы, которую затем отделяют отстаиванием. Осветленные сточные воды спускают в водоем. Часть очищенных и осветленных сточных вод направляется вновь в цикл для разбавления грязных сточных вод. Такой прием называется рециркуляцией.

В настоящее время в качестве биоокислителей на девяти заводах применяются аэрофильтры и на одном заводе (Запорожский) аэротенки. Аэрофильтры представляют собой прямоугольные или круглые железобетонные, открытые сверху резервуары. На некоторой высоте от днища имеется ложное дно, состоящее из железобетонных балок с уложенными на них колосниками, выполненными также из железобетона и образующими щель шириной 100 мм. Ложное дно сверху на высоту 4 м заполнено камнями. Первый слой, который укладывается на колосники, состоит из камней размером более 100 мм. Размер камней последующих слоев условно равен 40–50 мм. На камнях микроорганизмами, участвующими в очистке, образуется пленка, называемая биологической. Воздух, необходимый для жизнедеятельности аэробных микроорганизмов, подается вентилятором. Вначале воздух поступает в пространство между днищем и ложным дном, а затем распределяется по объему загрузки. Необходимо, чтобы давление воздуха в напорном патрубке вентилятора было в пределах 100–150 мм вод. ст.

Биологическая пленка постепенно утолщается, нижние ее слои, не получая питания, отмирают, и силы сцепления с камнем уменьшаются. Пленка частично отрывается и выносится сточной водой. Орошение сточной водой производится по принципу «орошение–пауза», т. е. орошение осуществляется через определенные промежутки времени. Для этой цели ранее применялись дозировочные бачки, а в новых конструкциях применяются реактивные оросители, работающие по принципу сегнерова колеса. Время полного оборота оросителя соответствует длительности паузы. Дозировочный бачок опорожняется периодически. Для распределения сточной воды по площади фильтра предусмотрена система распределительных трубопроводов. На трубопроводах равномерно по всей поверхности вмонтированы стояки, оканчивающиеся сплинкерной головкой. Жидкость выходит из головки в виде зонта и орошает поверхность фильтра. Затем стекает по биопленке, обволакивающей камни, и собирается в нижней части фильтра, откуда удаляется через гидрозатвор в сборный лоток и по нему поступает ко всасывающему насосу, откачивающему воду на отстойники.

Аэрофильтры должны быть заполнены хорошо промытым камнем, не содержащим мелких фракций. Практически при сооружении аэрофильтров часто не выдерживается размер фракций, в слои крупных фракций попадает много мелких фракций и грязи.

Необходимо строго следить за эффективностью предварительного отстаивания. Несколько часов работы аэрофильтров на сточных водах, содержащих большое количество взвешенных веществ, может привести к зашламованию просветов лигнином и гипсом и значительно снизить окислительную мощность аэрофильтра.

Для больших станций целесообразно использовать в качестве биоокислителя аэротенк. Типовой аэротенк представляет собой железобетонный резервуар прямоугольного сечения высотой 5–6 м. Резервуар разделен вертикальными перегородками на два, три или четыре последовательно соединенных коридора. Например, аэротенк Запорожского завода имеет два коридора длиной 125 м и шириной 10 м каждый. В начало первого коридора поступает иловая суспензия из вторичного отстойника. В этом коридоре происходит восстановление активности бактериальной массы (ила). Для этого суспензия продувается воздухом. В начало второго коридора подается очищаемая сточная вода с концентрацией по БПК5 300–350 мг/л, которая смешивается с регенерированной иловой суспензией, прошедшей первый коридор. Смесь передвигается по второму коридору и очищенная удаляется из аэротенка. Во втором коридоре жидкость также продувается воздухом. Общий расход воздуха в аэротенке составляет 45–50 м3 на 1 кг снятых загрязнений по БПК5, или около 16 м3 на 1 м3 сточной воды. Распределение воздуха производится через фильтросные пластины или дырчатые трубы. Воздух нагнетается турбовоздуходувкой.

Для отделения ила очищенная сточная вода поступает во вторичный отстойник. Осветленная вода сбрасывается в водоем, а часть ее возвращается для разбавления грязных стоков. Иловая суспензия из отстойников непрерывно отбирается в сборник. Большая часть суспензии возвращается в аэротенк. Избыточный ил в количестве, соответствующем его приросту, отводится в отстойник-уплотнитель и затем сбрасывается на иловые площадки, где подсушивается до влажности 70–80%.

На очистной станции Запорожского гидролизно-дрожжевого завода, перерабатывающего подсолнечную лузгу, часть избыточного ила перед удалением со станции используется для предварительной очистки сточных вод в преаэраторе.

В обычных аэротенках при полной очистке процесс делится на три стадии:

1. Адсорбция и каогуляция взвешенных и коллоидных веществ и начало окислительного процесса.

2. Окисление илом органических веществ и начало нитрификации.

3. Затухание процесса окисления и регенерация активного ила.

В преаэраторе проводят только первую и третью фазу. Для этого в него подают грязные сточные воды и избыточный ил. Содержимое при прохождении сооружения продувается воздухом из расчета 1 м3 на 1 м3 сточной воды. Ил с адсорбированными веществами и взвешенные вещества осаждаются в отстойнике, а осветленные и частично очищенные сточные воды направляются на дальнейшую очистку.

Термический способ очистки намечается и применяется дляряда стоков, которые не могут быть переданы на станцию биохимической очистки. Так, в процессе производства фурфурола из паров самоиспарения получаются горючие нетоварные фракции: головная, скипидарная и кубовый остаток от разгонки фурфурола. Эти фракции не могут быть переданы на биохимическую очистку, поэтому и сжигаются.

ЛИКВИДАЦИЯ СТОЧНЫХ ВОД УПАРИВАНИЕМ

На производстве 1 т кормовых дрожжей на гидролизнодрожжевых заводах расходуется до 500 м3 свежей воды. Увеличивающиеся мощности действующих и вновь проектируемых заводов по производству кормовых дрожжей соответственно требуют увеличенных подачи свежей воды и сброса сточных вод.

За последние годы условия обеспечения предприятий свежей водой в значительной степени осложнились, так как рост промышленных предприятий по территории страны вызвал увеличение потребности в воде, в то время как водные ресурсы ограничены. Это в первую очередь относится к районам Урала, центральной зоны Европейской территории Советского Союза, Средней Азии, Юга. Если прежде принятые схемы прямого водопотребления были пригодны для предприятий малой мощности, то теперь для заводов большой мощности они требуют пересмотра. Необходима организация многократного (оборотного) водоснабжения.

Из практики работы предприятий химической промышленности известно, что воды, содержащие фенол, летучие органические и другие летучие или легкоокисляемые вещества, при многократном прохождении через градирню не только охлаждаются, но в них наблюдается снижение количества органических веществ. Вся вода, используемая для целей охлаждения, должна быть собрана и подана на градирню для охлаждения. В летнее время на градирне вода может быть охлаждена с 33– 35° до 24–26° и вновь подана для целей охлаждения на теплообменную аппаратуру. На гидролизно-дрожжевом заводе в оборотном цикле может находиться охлаждающая вода с вакуумохладительной установки, теплообменников для доохлаждения сусла, пароэжекторной установки, конденсаторов паров самоиспарения внутреннего и наружного охлаждения дрожжерастильных аппаратов, части теплообменной аппаратуры фурфурольной установки.

Расход свежей воды в таком случае во много раз снижается. Снижается также количество грязных сточных вод, так как часть отработанной последрожжевой бражки используется для разбавления сусла при выращивании дрожжей, для замены части воды, идущей на перколяцию, для растворения питательных солей.

На гидролиз может быть возвращен лютер с фурфурольной колонны. После повторного использования отработанных вод для сброса в канализацию останется около половины общего количества отходящих вод. Тем не менее на заводах большой мощности это составляет значительную величину, что требует создания огромных биологических очистных сооружений и больших капиталовложений. Если учесть, кроме того, что биологические очистные сооружения не всегда гарантируют полную степень очистки стоков из-за различных нарушений режима эксплуатации, то становится целесообразным найти иные пути ликвидации вредных стоков. Одним из таких путей является термический способ, т. е. тепловой, при котором весь остаток сточных вод, минуя биологическую очистку, направляется на упаривание.

При осуществлении всех вышеуказанных мероприятий количество сточных вод, направляемых на биологическую очистку, уменьшается в несколько раз.