На развитие микробиологических и биохимических процессов в сыре оказывают влияние способы ухода, характерные для сыра каждого вида. Цель ухода за сырами в процессе созревания — ускоренное образование защитной корочки, предупреждение развития плесени, сокращение усушки сыра и стимулирование ферментативных процессов.

Некоторое снижение содержания влаги в сырах отдельных видов до оптимального является закономерным явлением для нормального созревания их и получения готового продукта высокого качества.

При выборе способа ухода за сыром учитывают содержание влаги в нем после прессования и условия созревания.

Уход за швейцарским или советским сыром во время созревания состоит нз периодических моек и легкого подсаливания их корки в целях поддержания ее во влажном состоянии, не допуская образования толстой корки и развития на ней плесени и слизи. Эти сыры после парилки и образования тонкой корочки упаковывают в пленки или покрывают парафииополимерными сплавами.

Для твердых сычужных сыров с низкой температурой второго нагревания (костромской, голландский, ярославский и др.) рекомендуют и такие способы ухода, как раннее покрытие поверхности сыров различными дисперсиями, парафиновосковыми или парафинополимерными сплавами, упаковку сыра в полимерные пленки (типа «повиден», «саран», полиэтилен-целлофан и др.), разрешенные к применению органами здравоохранения. При этом относительная влажность воздуха в сырохранилищах должна быть 75—85%, а температура 12—15° С.

Для сыров, созревающих с участием микрофлоры сырной слизи, развивающейся на их поверхности, создают наилучшие условия для ее развития. Сыры обсеменяют бактериями Bact. linens и периодически натирают их поверхность, равномерно распределяя на ней слизь.

Во время созревания сыры периодически переворачивают в целях сохранения формы и предотвращения подопревания корки. Этим достигаются равномерная осадка сыра и присущая ему форма. Частота переворачивания зависит от состояния сырного теста, температуры и влажности воздуха в сырохранилищах.

На отдельных предприятиях при появлении на поверхности плесени или слизи сыры моют в специальном помещении. Температуру воды выбирают в зависимости от времени года, температуры воздуха в сырохранилищах, возраста сыра и характера процессов брожения в нем. Когда в сыре протекает сильное брожение, температура воды должна быть около 20° С. Если необходимо усилить брожение в молодом сыре, то температуру воды повышают до 25—35° С. Не следует мыть сыр ранее двух недель после выработки, так как соль еще не проникла внутрь его и может быть потеряна при ранней мойке сыра. В нормальных условиях мойку сыра осуществляют через 15—20 дней после посолки. В последующем сыры после мойки, обсушки и образования корочки покрывают сплавом СКФ-15.

Сыры типа костромского, голландского и пошехонского упаковывают в пленки или покрывают сплавами на 15—20-й день после выработки, советский сыр — после выхода из парилки.

После мойки сыры обсушивают в течение 3—5 мин в потоке на транспортере длиной 3—5 м с закрытым кожухом. Навстречу движущемуся сыру вентилятором подается воздух температурой 40—50° С. Полки-щитки для сыра моют в машинах с капроновыми щетками и резиновыми вальцами, а обсушивают горячим воздухом, подаваемым вентилятором. После мойки сыр подвергают тепловой обработке, чтобы ускорить наведение хорошей корки и предотвратить развитие на ней осповидной и подкорковой плесеии. При тепловой обработке сыр погружают на 5—10 с в горячую воду или рассол 16—18%-ной концентрации температурой 80—85° С.

Раннее парафинирование. Цель парафинирования сыра — значительно снизить усушку продукта, сократить затраты труда по уходу за ним при созревании и повысить его качество.

Твердые сычужные сыры с низкой температурой второго нагревания после посолки в рассоле выдерживают для обсушки 2—3 дня в солильном помещении при температуре в—12° С и относительной влажности 90—95%. Затем сыры перемещают в помещение с температурой 10—12° С, относительной влажностью 80—85%, где выдерживают (обсушивают) в течение 10—12 дней. Обсушенные сыры в 15—20-дневном возрасте моют и после обсушки покрывают парафинополимерным сплавом. При парафинировании его сначала погружают в расплавленный сплав на 2—3 с, а затем вынимают- После выдержки 2—3 с для стекания излишков сплава и его застывания сыр осторожно, чтобы не повредить слой покрытия, снимают с держателя.

Температуру сплава поддерживают на уровне 140—150° С для парафиновосковых сплавов, 130—140° С для сплава СКФ-15 и 160—170° С при парафинировании сыра перед отгрузкой.

Рабочие, парафинирующие сыры сплавами, должны пройти инструктаж по правилам безопасности при парафинировании, противопожарной технике, иметь соответствующую спецодежду, обувь, рукавицы и предохранительные очки.

Сыры с ненаведенной бледной, выделяющей влагу или увлажненной коркой парафинировать не рекомендуется, так как покрытие на таком сыре не держится, под покрытием появляется плесеиь и слизь. Уход за парафинированным сыром сводится к обтиранию его поверхности мягкой сухой салфеткой и периодическому (по мере необходимости) переворачиванию.

Созревание в полимерных пленках. Чтобы исключить обсеменение продукта плесенями и другой микрофлорой в помещениях для обсушки, упаковки сыра в пленки и созревания устанавливают бактерицидные лампы, которыми облучают помещения в нерабочее время. Лампы размещают в проходах между стеллажами и следят за тем, чтобы сыр не облучался. Содержание влаги в твердых сычужных сырах с низкой температурой второго нагревания перед упаковкой их в пленку должно быть не выше 40—41% в зависимости от влажности сыра после прессования, относительной влажности воздуха и температуры созревания. После посолки вначале обсушивают сыры в камерах с относительной влажностью 75—80% и температурой 12—14° С в течение 8—12 дней до оптимального содержания влаги 40—41% и окончания в этот срок основного сбраживания молочного сахара. В камерах обсушки и созревания должна быть хорошая вентиляция с 3—5-кратным в сутки обменом воздуха и его очисткой от спор плесени путем фильтрации или озонирования.

Оптимальное содержание поваренной соли в зрелом сыре должно быть не более 1,2—1,5% для советского и 1,5—1,8% для швейцарского, не более 2% для сыров типа голландского, костромского, российского.

При упаковке сыров в пленки с содержанием влаги более чем 40—41% с недостаточно обсушенным корковым слоем под пленкой накапливается влага и поверхность сыра становится ослизлой. В этом случае на поверхности развивается плесень и микрофлора сырной слизи, вызывающие пороки вкуса и запаха сыра (затхлый, нечистый и др.). При излишнем содержании влаги в сыре (выше 41— 42%) консистенция становится мажущейся, качество сыра снижается.

Перед упаковкой в полиэтилен-целлофановую пленку проверяют поверхность сыров, не допуская к упаковке сыры с увлажненной поверхностью, наличием плесени или слизи, с поврежденной коркой. Недопустима в сырохранилище повышенная относительная влажность (выше 85%), так как при этом возможно расслоение пленки, что приводит к нарушению герметичности упаковки и развитию на поверхности сыра плесени и микрофлоры сырной слизи. Пакеты готовят заранее путем термосварки. Размеры пакетов должны соответствовать размерам упаковываемого сыра.

В полиэтилен-целлофановую пленку сыры упаковывают на специальной машине. Сыр вкладывают в пакет. Воздух из него отсасывают с помощью иглы (трубки), соединенной гибким шлангом с ресивером, который подключен к вакуум-насосу. Величина вакуумирования 73,1—79,8 кПа, продолжительность 15— 20 с. Концы пленки запечатывают термосваркой при температуре 135—140° С, При упаковке сыров в пленки нельзя допускать более глубокого и длительного вакуумирования, чем указано выше, в особенности для российского сыра, так как это приводит к ухудшению качества и потере рисунка сыра.

Перед упаковкой сыров в пленку (типа «повиден», «сараи») с помощью вакуум-насоса из пакетов отсасывается воздух, автоматически закручиваются концы пленки в узел и зажимаются герметически механическим зажимом. Упакованный в пленку сыр помещают на 3—5 с в горячую воду при 95—97° С для усадки пленки и плотного прилегания ее к поверхности сыра. Упаковка считается удовлетворительной, если пленка плотно облегает сыр и между ней и сыром не имеется воздушной прослойки.

Для проверки вакуума сыр хранят в упаковочном помещении в течение 1— 2 дней на стеллажах при температуре 13—15° С. Сыры с нормальной упаковкой укладывают на контейнеры и направляют в камеры для созревания, а сыры, потерявшие вакуум, переупаковывают.

Если перед отгрузкой сыра установлено нарушение герметичности упаковки или обнаружена плесень на поверхности, пленку удаляют, сыр моют, обсушивают в течение 2—5 дней и упаковывают снова в пленку или наводят корку и покрывают сплавом СКФ-15. Для предотвращения перезревания сыров и появления нечистого или затхлого привкусов дальнейшее выдерживание сыров, достигших кондиционного возраста, проводят при пониженной температуре (0—8° С).

Созревание с участием микрофлоры сырной слизи. Сыры, созревающие со слизью на поверхности, при поступлении их в камеру созревания вначале натирают, а затем влажной салфеткой через 2—3 дня увлажняют их поверхность в целях культивирования микрофлоры и ускорения образования сырной слизи. При появлении желтой слизи (у латвийского сыра она образуется на 8—12-й день после посолки, у мягких сыров через 6—8 дней) сыры натирают через каждые 5—6 дней.

При натирании влажной салфеткой распределяют слизь равномерно по всей поверхности, не допуская как чрезмерной обсушки ее, приводящей к задержке правильного процесса созревания, так и образования излишней слизи, способствующей появлению более острого, иногда затхлого вкуса и запаха сыра. Салфетку периодически смачивают в воде н слегка отжимают. При натирании устраняют неровности на поверхности сыра. По мере дальнейшего созревания, во время нахождения сыра в отделении с пониженной относительной влажностью, слизь слегка подсыхает и становится пастообразной. В дальнейшем сыры натирают реже (через 8—10 дней), а пастообразная слизь, подсыхая, образует плотный слой, хорошо защищающий продукт от высыхания и вредной микрофлоры.

К концу созревания, когда сыр переносят в холодное отделение для дозревания или помещают на нижние полки, его натирают через 8—10 дней. Температура созревания сыра 12—14° С, относительная влажность воздуха 90—93%.

Образование вкуса и аромата. Микробиологические и биохимические процессы, протекающие при созревании, приводят к значительным изменениям всех составных частей свежего сыра. При распаде молочного сахара, лимонной кислоты, белков и молочного жира под влиянием молочнокислых бактерий и и* ферментов образуется комплекс химических веществ, влияющих на вкус и аромат сыра.

Первоначальное влияние на вкус сыра оказывает молочная кислота, образующаяся в результате молочнокислого брожения. Свежий сыр имеет невыраженный, слегка кисловатый вкус. В дальнейшем по мере созревания на вкус влияют белковые вещества: пептиды, аминокислоты и другие продукты более глубокого распада.

При выработке сыров с высокой температурой второго нагревания (советский, швейцарский) ферменты, выделяемые бактериями сырной палочки, вызывают более глубокий гидролиз белков с образованием аминокислот (их в 2 раза больше, чем пептонов). При более длительных сроках созревания (4—6 мес) из аминокислот выделяются аммиак (дезаминирование) и углекислота (декарбокси- лирование), в результате чего появляются летучие кислоты, амины и другие соединения, которые, взаимодействуя с веществами, полученными при распаде молочного сахара, образуют соединения, влияющие иа вкус сыра. Например, аминокислоты пролин и оксипролии, а также глютаминовая и аспарагиновая кислоты, лейцин, лизни придают швейцарскому сыру характерный сладковато-пряный вкус и запах. Аромат этих сыров зависит от наличия летучих кислот (уксусной, пропиоиовой, валерьяновой и др.). Содержание летучих кислот достигает в швейцарском сыре 600 мг в 100 г, советском 500 мг.

В течение первых 15—20 дней созревания твердых сыров с низкой температурой второго нагревания вследствие накопления большого количества пептидов часто появляется слегка горьковатый привкус, который по мере дальнейшего усиления гидролиза белков исчезает. Сыры же при этом приобретают специфический для них сырный вкус с легкой кисловатостью. В созревшем сыре накапливается до 20—27% растворимого азота к общему азоту. Большую роль в образовании вкуса сыров играют летучие жирные кислоты, карбонильные соединения (альдегиды, кетоны), образующиеся при распаде молочного сахара, аминокислот и частично жира.

Образование острого, слегка аммиачного вкуса и запаха у латвийского, пикантного и других сыров является результатом значительного выделения ферментов, способствующих гидролизу белков сыра. В этих сырах содержание азота пептонов достигает 15% от общего количества азота, содержание аминокислот составляет 7—8%. Микрофлора сырной слизи, культивируемая на поверхности этих сыров и обладающая высокой протеолитической и липолитической активностью, способствует ускорению созревания периферийных слоев сыра с образованием специфического острого, слегка аммвачиого вкуса и запаха. Продукты жизнедеятельности поверхностной микрофлоры проникают в тесто сыра и ускоряют его созревание.

При выработке рокфора под влиянием ферментов молочнокислых бактерий и плесени пройеходит интенсивный распад белковых веществ с накоплением до 60—65% растворимого азота к общему азоту. Кроме того, характерной особенностью созревания рокфора является значительное расщепление молочного жира ферментом липазой, выделяющейся при развитии в сыре плесени Penic. roque- forti.

Таким образом, вкус и запах появляются при созревании сыров вследствие образования целого комплекса химических, вкусовых, ароматических веществ при ферментации молочного сахара, лимонной кислоты, белков, молочного жира и дальнейших биохимических (дезаминирование и декарбоксилнрование аминокислот) и химических реакциях (окисление жирных кислот и т. д.).

Образование рисунка. При созревании сыров вследствие биохимических и химических реакций происходит выделение газов (углекислого газа, водорода, аммиака и др.).

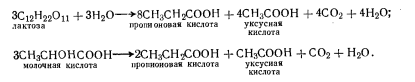

В сырах с высокой температурой второго нагревания (советском, швейцарском) образование рисунка (глазков) обусловливают пропиоиовокислые бактерии, сбраживающие молочный сахар, молочную кислоту и лактаты:

Аммиак образуется при дезаминировании аминокислот.

В процессе созревания газы, накапливаясь в пустотах между спрессованными сырными зернами, раздвигают массу, в результате чего образуются глазки. Сначала сырная масса постепенно насыщается газами,, а затем перенасыщается. Глазки появляются в тот момент, когда давление газа повышается и он начинает растягивать сырную массу. При быстром выделении С02 глазки образуются многочисленные и мелкие (голландский, костромской сыр), при медленном — в меньшем количестве, но более крупные (советский, швейцарский).

В производстве сыров с низкой температурой второго нагревания ароматообразующие бактерии (Str. paracitrovorus, Sir. diacetilactis) сбраживают молочный сахар с накоплением наряду с разнообразными продуктами углекислого газа и водорода:

![]()

В голландском сыре рисунок начинает образовываться уже во время посол- ки, появляется значительное количество мелких круглых глазков в результате сбраживания молочного сахара и выделения углекислого газа. Углекислого газа накапливается в сырах до 60—90% к количеству всех газов. Большое газообразование вызывают бактерии группы кишечных палочек с образованием в сырах сетчатого или рваного рисунка, а также масляиокислые бактерии, сбраживающие лактозу, молочную кислоту и лактаты с выделением углекислого газа, водорода и масляной кислоты. Маслянокислые бактерии вызывают бурное газообразование и вспучивание сыров с образованием броженого, губчатого или рваного рисунка.

Формирование консистенции. Консистенция только что сформованного сыра грубая, резинистая, со временем под влиянием образующейся молочной кислоты и просаливания сырной массы идет набухание белков, и консистенция сыра становится более эластичной. Под воздействием бактериальных ферментов протекает постепенный распад части белков н переход их в растворимую форму. К концу созревания консистенция сыра становится более мягкой, пластичной.

Такие структурно-механические показатели сырной массы, как твердость, прочность, вязкость и пластичность определяют качество консистенции сыра. Консистенция сыра связана с состоянием всего комплекса параказеииаткальция. Чем больше кальция отщепляется от параказеинаткальция, тем хуже связность сырной массы. При переработке иа сыр молока повышенной^кислотности параказеинаткальция теряет значительную часть кальция, в силу/чего белки сыра плохо связывают и удерживают влагу, а продукт приобретай ломкую, крош- ливую или колющуюся консистенцию.

При одинаковой зрелости и кислотности консистенция сыра улучшается с повышением содержания жира и влаги в сыре. У болер выдержанного сыра тесто приобретает некоторую ломкость, а у перезрелого сыра ломкость усиливается.

Особенно нежная консистенция образуется у мягких сыров, содержащих после посолки до 48—53% влаги и около 50—80% растворимого белка в зрелом продукте.