ПРИГОТОВЛЕНИЕ СЫРОЙ КОЛБАСЫ

Общие вопросы

Под сырой колбасой в основном принято подразумевать свиную колбасу, хотя на рынке имеется и говяжья сырая колбаса и некоторые подобные продукты комбинированного типа. Технологическая схема принципиально одинакова для всех колбас этого типа независимо от используемого сырья.

Для производства сырой свиной колбасы используются два источника сырья: свиная обрезь после разделки и бескостная свинина после парной или традиционной обвалки туш /полностью свиная колбаса/.

Текстурированные производные соевого белка, текстурированные растительные белки /ТРБ/ или текстурированные соевые концентраты /ТСК/ хорошо адаптируются при изготовлении продуктов указанного типа. Функциональные концентраты, а также функциональные изоляты соевого белка также используются в некоторых случаях для придания продукту большей связуемости. За счет функциональных свойств концентрата или изолята можно достичь двух целей. Порошкообразный концентрат или изолят покрывает частицы жира точно так же, как это делает белок миозин мышечной ткани, препятствуя выделению жира и влаги из продукта на стадии термообработки. Эти белки также обеспечивают отличное сцепление, помогающее продукту сохранять форму во время термообработки. Этот фактор становится особенно важным, если вы хотите сделать продукт диетическим, ограничив в нем содержание соли.

В США использование производных соевого белка в сырой колбасе запрещено. Продукты, в которых используется соевый белок, не могут этикетироваться названием "колбаса". Эти продукты должны иметь какое-либо другое название.

Рассмотрим модельную систему приготовления сырой свиной колбасы для ознакомления с основными принципами производственного процесса. Понимание этой системы поможет правильно использовать соевые продукты.

Свиная колбаса, приготовленная из свинины post rigor

Свиная обрезь, предназначенная для использования в колбасах, должна быть СВЕЖЕЙ, в полном смысле этого слова. Качество сырья обеспечивает сохранение цвета продукта. Требуется строгий санитарный контроль, чтобы свести к минимуму микробиальное загрязнение сырья контейнером, в котором это сырье хранится до использования. Не следует перегружать контейнер, чтобы обрезь не задохнулась. Отсутствие движения воздуха вызывает обесцвечивание сырья и большую потерю сока. Мясной сок содержит саркоплазматический белок, в котором находится гем, ответственный за образование цвета.

Контейнеры и оборудование должны быть тщательно промыты и продезинфицированы. Необходима программа проверки микробиологического состояния оборудования. Санитарная обработка оборудования перед набивкой и формованием-цепочек колбас должна стать обычной практикой.

Желательно использовать обрезь от туш свиней, убой которых производили за день до этого. Обрезь корейки и хребтового шпика считается первосортным сырьем. Часто используется обрезь лопаточной и средней частей, бескостный передний окорок, лопаточный край. При изготовлении высококачественной свиной колбасы следует избегать сырья с побитостями, жирной обрези с голов, пятачков и т.д. Свиную обрезь следует охладить до 30-32 град. Ф /-1-0 град. С/, Многие изготовители предпочитают охлаждать сырье еще сильнее, до 26-28 град. Ф /-2-3 град. С/ для улучшения качества резания и для снижения бактериальной обсеменности.

Допустимо использовать замороженную обрезь, но качество ее следует предварительно тщательно проверить. Следует знать, сколько времени хранилось это сырье, имеют значение и условия замораживания. Если такой информации нет, то могут возникнуть проблемы с цветом и вкусом конечного продукта. Слишком долгое хранение мороженого сырья в морозильной камере вызывает ожоги и прогоркаемость вследствие окисления, а это неизбежно скажется на вкусе готового изделия. Прогорклый вкус не замаскируешь никакими специями.

Для всех сырых колбас свежесть и хорошее физическое и микробиологическое состояние сырья в сочетании с контролем температуры обеспечивают продолжительное хранение, хороший цвет и приемлемый вкус продукта. В настоящее время можно продлить, срок хранения сырых колбас, а также улучшить их цвет за счет добавления лактатов натрия или калия. Следует упомянуть и о том, что из обрези, особенно лопаточной и грудной частей и с голяшек, необходимо удалять частицы хрящей, костей и сухожилий. Лопаточная обрезь и передний окорок считаются хорошими источниками коллагена.

Измельчение на волчке

Первая стадия приготовления сырой колбасы заключается в измельчении сырья на волчке. До измельчения мясо следует охладить до точки замерзания или даже ниже. Модельная система предполагает измельчение в две стадии, 1 стадия - это крупное измельчение. Крупное измельчение необходимо, чтобы жир нё приобрел мажущуюся консистенцию при перемешивании фарша. Кроме того, снижается площадь поверхности сырья, подверженная микробиальному загрязнению на стадии перемешивания и окончательного измельчения. В крупноизмельченном сырье легче осуществлять контроль температуры. Некоторые изготовители предпочитают измельчать тоньше нежирную часть сырья, а жирную - крупнее. При более тонком измельчении нежирного мяса удается более эффективно экстрагировать белок миозин, особенно если нежирное сырье до смешивания с жирным предварительно посолить. Если до введения жирного сырья более тонкий нежирный фарш перемешать в течение непродолжительного времени, то продукт получится более плотным. Более тонкое измельчение нежирного сырья поможет обеспечить равномерный цвет конечного продукта.

Измельчение является подготовкой сырья к смешиванию со специями и другими ингредиентами, такими как ТРБ или текстурированные соевые концентраты, а также функциональные концентраты или функциональные изоляты. Особое внимание следует уделить своевременной заточке ножей и решеток волчка, а также поддержанию низкой температуры мясного сырья, чтобы свести к минимуму сминание мяса во время измельчения.

Для снижения температуры во время технологической обработки сырья можно использовать снег или гранулы С02. Можно производить измельчение в куттере, хотя гораздо эффективнее использовать волчки со специальным устройством для удаления частиц костей и хрящей. Однако наличие такого устройства не обязательно означает высокое качество продукции. Его обязательно надо проверять несколько раз в день, иначе в горловине волчка неизбежно скапливание указанных твердых частиц, приводящее к сминанию и размазыванию мяса. Использование куттера позволяет сохранить цвет и свести к минимуму плавление и размазывание жира.

Перемешивание

На стадии перемешивания вводятся производные соевого белка. При составлении рецептуры продукта с использованием соевого белка надо обязательно преследовать цель - СОХРАНЕНИЕ или УЛУЧШЕНИЕ ТРАДИЦИОННОГО КАЧЕСТВА продукта.

Составление рецептуры

Одним из самых простых способов сохранения традиционного качества является гидратация соевого продукта до того же уровня белка, который содержится в заменяемом мясе. Рассмотрим соотношение белка в мясе и в соевых производных, чтобы правильно понять и оценить роль соевых продуктов в мясной системе.

Сто процентов визуально нежирного мяса содержат двадцать два процента белка. 100% нежирного мяса - 22% белка

Текстурированная соевая мука по своему составу содержит пятьдесят процентов белка.

Текстурированная соевая мука = 50% белка.

Текстурированный соевый концентрат по своему составу содержит шестьдесят шесть процентов белка.

Текстурированный соевый концентрат - 66% белка.

Каким же образом определить уровень гидратации соевого продукта, если нужно заменить 80% нежирного мяса в рецептуре?

Решение простое. Нужно умножить процент нежирного мясного сырья на 0,22 /фактор содержания белка в 100% нежирного мяса/ и разделить процент белка в сое на полученное число.

80 /процент нежирного мяса в сырье/ умножаем на 0,22 /фактор белка в 100% нежирного мяса/ - 17,6. Это уровень белка, который должен

присутствовать в гидратированных соевых производных, чтобы сохранить традиционное качество.

Разделив общий белок сои на этот уровень белка, получим гидратированную массу для одного фунта /кг/ сои.

Пример

66 /это процент белка в концентрате/ разделим на 17,6 /белковое содержание мяса/ = 3,75 - гидратированная масса одного фунта сои. Если один фунт /кг/ сои теперь весит 3,75, то значит к нему добавили 2,75 единиц воды. Соотношение будет следующим: 1 часть соевого концентрата и 2,75 частей воды. Если разделить 66 /белковое значение концентрата/ на 3,75, то мы получим новое белковое значение белково-водяной смеси - 17,6. Таким образом, если заменим нежирное мясо в рецептуре смесью 1 части сой и 2,75 частей воды, то сохраним исходное содержание белка в рецептуре.

Если вместо концентрированного растительного белка применяем текстурированную соевую муку, используем ту же формулу. Но в этом случае значение белка для ТРБ, которое составляет 50, разделим на 17,6 и получим новый коэффициент.

Пятьдесят, деленное на 17,6, дает 2,84 гидратированной массы из одного Фунта ТРБ. Получаем следующее соотношение: 1 часть ТРБ к 1,84 частей воды /1 кг даст массу 2,84 кг/.

Таким образом можно сохранять неизменными исходные белковые значения. Поскольку соевые продукты практически не содержат жира, в рецептуру следует внести изменения для сохранения требуемого уровня жира.

Сохранить исходный уровень содержания жира в продукте нетрудно. Имеется соевый продукт, гидратированный до уровня содержания белка в мясе. Теперь определим процент замещения мяса. Поскольку гидратированная со я не содержит жира, то нужно определить новый уровень жира для мясного сырья. Если замещаем 20% мяса материалом, который не содержит жира, то тогда остается не более 80% от требуемого уровня жира. ,

Сложно? Не очень!

Пример:

По исходной рецептуре берем 100 фунтов /100 кг/ мяса, которое обеспечивает содержание жира 30 фунтов /30 кг/. Забираем 20% мяса от 100 фунтов /100 кг/, следовательно, остается 80 фунтов /80 кг/. Эти 80 фунтов или кг должны обеспечить содержание жира 30 фунтов /кг/ согласно рецептуре, чтобы сохранить требуемое качество изделия. Если нам нужно получить эти 30 фунтов /30 кг/ из оставшихся 80 кг мяса, то для определния процента содержания жира нужно разделить 30 единиц жира на 80 единиц мяса. Получим 0,375. Передвинув знак десятичной дроби на две цифры вправо, получим 37,5, добавим знак процента, итак = 37,5%.

В результате анализа мясного сырья на содержание жира с помощью модифицированной системы Бэбкока обнаружили, что один вид сырья содержит 60% жира, а другой - 20%. По рецептуре нужно 500 кг. Можно вычислить сколько единиц мяса 20% -ной жирности и сколько единиц мяса 60% -ной жирности потребуется, чтобы получить 500 единиц готового колбасного продукта.

Если содержание жира в сырье известно, то не представляет труда вывести соотношение процентного содержания в эмульсии каждого вида сырья, чтобы установить единицы массы. Мы используем систему, которая называется квадратом Пирсона.

АНАЛИЗ ЖИРА ПО МОДИФИЦИРОВАННОМУ МЕТОДУ БЭБКОКА

Нужно тщательно подобрать материал для пробы, чтобы он по всем показателям соответствовал всей партии тестируемого материала.

Подготовить мясо, тщательно измельчив его на волчке через решетку 1/8 дюйма /0,31 см/ или провернув его в обычной домашней мясорубке /можно использовать и то, и другое/.

Отвесить 9 граммов образца в бутылочку Пейли /4,5 г, если образец содержит свыше 40% жира/. Для упрощения процесса взвешивания образца можно использовать одноразовый пластмассовый шприц с обрезанным наконечником объемом 10 см3. Таким образом мы получим поршневую трубочку, с помощью которой сможем закачать мясной образец в бутылочку Пейли сквозь узкое горлышко.

Добавить 10 мл горячей воды /кипятка/ и хорошо взболтать бутылочку, пока не будет получена мясная суспензия /40-60 сек./. Добавить 15-20 мл концентрированной серной кислоты в несколько приемов по 3-5 мл и взболтать. Продолжать добавлять кислоту, пока все мясо не вступит в реакцию /около 3-4 мин./. Выложить мясо на плоскую поверхность и наблюдать за четкой линией, разделяющей жир и обработанное кислотой мясо, которое приобрело пурпурный цвет. Если линия нечеткая, следует продолжать взбалтывать бутылочку до тех пор, пока все мясо не прореагирует с кислотой.

Как только линия станет четкой, начать медленно вливать кипяток, пока жир не начнет подниматься в мензурку. Поместить бутылочку на водяную баню с кипящей водой, чтобы весь жир переместился в мензурку, Содержание жира - это разность между верхним и нижним делением мензурки.

После выполнения точного анализа содержания жира нужно установить правильное соотношение сырья, то есть смешать нужное количество жирного и нежирного мяса, чтобы достичь заданного состава смеси.

Проведенный анализ показал,что имеется два вида сырья с разным содержания жира -20% и 60%. Наша цель-это 30% жира в готовой смеси. Попробуем поработать с имеющийся рецептурой.

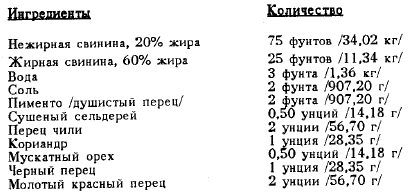

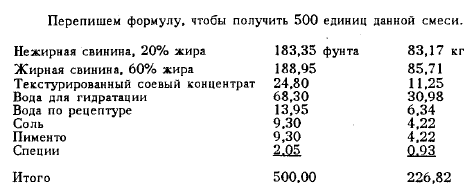

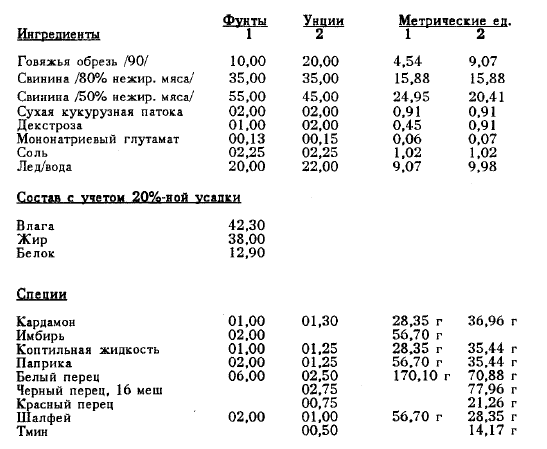

Наша производственная схема предполагает получение 500 фунтов или 227 кг колбасы итальянского типа. Содержание жира в готовом изделии должно быть 30% , при этом мы заменяем 20% мяса текстурированным концентратом. Существующая рецептура не предполагает наличия текстурированного концентрата, она выглядит так:

На первой стадии преобразуем цифры в общепринятые единицы веса.

16 унций =1 фунт

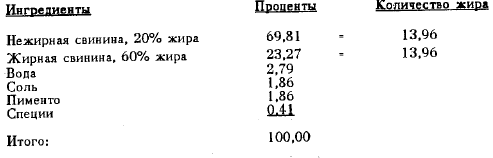

Общая масса составляет 107 фунтов 7 унций. 7 унций преобразуем в 0,0437 фунтов, разделив 7 на 16, поскольку в одном фунте содержится 16 унций. Таким образом вся партия итальянской колбасы весит 107,44 фунта. 107,44 фунта равно 48,74 кг. Разделив общую массу на массу каждого отдельного ингредиента, установим процентное содержание всех ингредиентов.

Доля мяса составляет по рецептуре только 93,08%, а общее содержание жира равно 27,92%. Если нашей целью было обеспечить 30%-ное содержание жира, и себестоимость продукта основывалась именно на этой цифре, то мы несколько превысили стоимость продукта. Как это произошло? 27,92% жира составляют 30% -ное содержание жира в 93,08 единицах мяса. А нам нужно 30 единиц жира в 100 единицах колбасной смеси. Следовательно, чтобы достичь цели, нужно было 32,2% жира. Как мы это вычислили? Разделив нужные нам 30% на процент мяса, которое должно обеспечить это содержание жира. 30 деленное на 0,9308 = 32,2% жира для достижения поставленной цели. Давайте посмотрим, как это изменит общую картину.

Теперь нужно только 64,69 единиц нежирного мяса вместо 69,81 единиц, а долю жирной свинины мы увеличили с 23,27 до 28,38 единиц. Более жирное мясо обычно стоит дешевле нежирного; таким образом мы сделали продукт более экономичным.

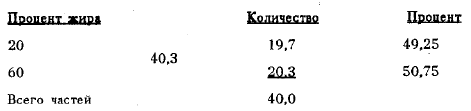

Квадрат Пирсона позволяет установить коэффициенты содержания нежирного и жирного мяса в смеси с целью достижения заданной жирности вырабатываемого продукта. Мы собираемся заменить 20% мяса текстурированного соевым концентратом.

На самом деле будем заменять не 20% мяса. Поскольку мясо составляет только 93,08% в рецептуре, то исходя из этого, заменим лишь 93,8 /количество, необходимое для изготовления 100 единиц колбасной смеси/ х 0,20 = 18,62 единицы. Таким образом, 30 единиц жира должны теперь обеспечить только 74,46 единиц мяса. На какой уровень жира теперь ориентировать рецептуру? Разделив требуемое содержание жира на процент мяса, получим новое значение жира. 30 /желаемый уровень жира/ разделить на 0,7446 /процент мяса/ » 40,3 - это новый процент жира, который теперь требуется по рецептуре.

Произведя вычитание по диагонали, получите цифры справа, которые представляют собой количество частей мяса, необходимого для соблюдения данного процентного содержания жира. Чтобы установить процентное содержание каждого вида сырья, нужно сложить все части. Количество частей одного сырья нужно разделить на общую сумму частей мяса. 19,7 частей нежирного мяса разделить на 40,0 общую сумму частей мяса = 49,25%. 20,3 частей жирного мяса разделить на общие 40 частей = 50,75%. Проверим, составляет ли это 40,3% жира.

49,25 х 0,20 - 9,85 единиц жира

50,75 х 0,60 > 30,,45 единиц жира

Итого 40,30 единиц жира

Для колбасной смеси нужно всего 30 единиц жира. Однако в эту смесь входят лишь 74,46% мяса. Поэтому для окончательных расчетов нам нужно умножить полученные значения на 0,7446,

49,25 х,0,7446 = 36,67 х 0,20 = 7,33 50,75 х 0,7446 - 37,79 х 0,60 = 22.67

Итого 30

Если у вас 3 или 4 различных уровня жира в сырье, которые надо учесть в рецептуре, можно ли использовать квадрат Пирсона?

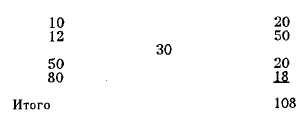

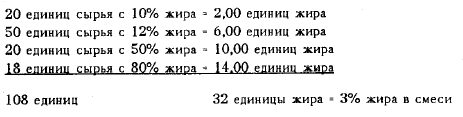

Проанализировав сырье, мы установили, что его имеется 4 вида по содержанию жира: 10% , 12% , 50% и 80% жира. Нам нужна смесь мяса, содержание жира в которой будет равно 30%.

Вычисление содержания белка в мясе

Коэффициент влажности мяса - величина постоянная. Она варьирует от 1 : 3,4 до 1 : 3,8, обычно средний коэффициент, составляющий 1 : 3,6, используется для вычисления содержания белка. После установления содержания влаги можно определить содержание белка, разделив содержание влаги на 3,6.

100 минус /% влаги » % белка/ * %жира

Сначала устанавливают значение жира, а затем определяют содержание белка и влаги.

100 - % жира = нежирное мясо 100 - 10 = 90 деленное на 4,6 = 19,57 19,57 белка х 3,6 /средний коэффициент влажности белка/ = 70,45 влаги

Очень легко запомнить, что нужно вычесть процент жира из 100 и умножить полученное на 0,22.

100 - 10 = 90 X 0,22 = 19,80

Проверим нашу работу!!

Нежирная свинина, 20% жира 183,35 ф. х 0,20 = 36,67 фунтов жира Жирная свинина, 60% жира 188.95 ф. х 0,60 - 113.37 фунтов жира

Итого: 392,30 150,04

150,04 фунта жира деленные на 500 фунтов смеси = 30% жира

Котлеты из говядины,.котлеты из свинины, мясной хлеб, начинка для тако

Такие названия как котлеты из говядины, котлеты из свинины, мясной хлеб и т.д. не только характеризуют форму продукта, но и описывают категорию тех американских продуктов, в которых используются немясные добавки.

Модельная система, описанная ниже, используется при приготовлении любого продукта с фаршем крупного измельчения. Рассмотрим котлеты из говядины.

Отберите доброкачественное мясное сырье Проанализируйте сырье на содержание жира

Определите содержание сырья в рецептуре с помощью квадрата Пирсона Гидратируйте текстурированный соевый белок в холодной воде Гидратируйте функциональные соевые белки, если по рецептуре требуется большая степень связуемости

Измельчите крупно сырье, пропустив его через решетку от 0,375 дюйма /9,52 мм/ до 1 дюйма /25,4 мм/.

Смешайте все ингредиенты, по необходимости понизив температуру смеси сухим льдом С02 до 26 град. Ф /-3,3 град. С/ - 32 град. Ф /0 град. С/

Вновь измельчите сырье на волчке через решетку соответствующего размера отверстий 0,125 дюйма /3,2 мм/ - 0,187 дюйма /4,8 мм/

Сформовать изделия, набить в оболочку или форму или экструдировать Заморозить, упаковать и поместить на хранение в морозильную камеру

Примечание;

Если в фарше присутствует большое количество воды, можете снизить температуру сырья ниже рекомендуемой, если сочтете это необходимым.

При производстве продуктов типа патти или хлебов часто возникает такой вопрос: сколько требуется воды для гидратации различных немясных ингредиентов, включая и соевые белки, и сами мясные ингредиенты?

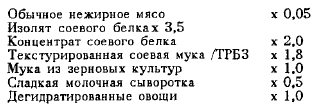

Общеизвестно, что в рецептурах мясных котлет или мясных хлебов можно использовать различные немясные ингредиенты, которые благоприятно влияют на качество готового продукта. Ниже приведены коэффициенты для определения уровня гидратации некоторых наиболее распространенных ингредиентов, включая мясо:

Если в смеси для котлет используются свежие или замороженные овощи, то 70% массы овощей можно считать "свободной влагой".

Если в фарш добавили 10% свежего лука и 4% свежего зеленого перца, нужно сделать поправку на содержание влаги и снизить на 9,8% воду в рецептуре, поскольку эта влага содержится в свежих овощах.

Пример;

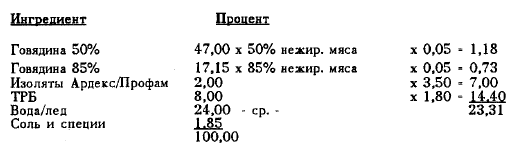

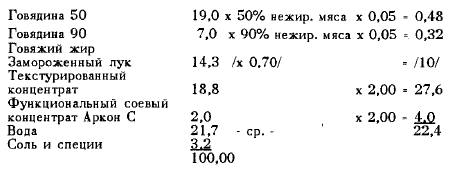

Колбаса к завтраку

Измельчение крупное.Содержание жира в фарше 30%

СЛОВАРЬ ТЕРМИНОВ

составлен Александром Т. Бонковским

Волчок (мясорубка)

Волчок - это машина, в которой мясное сырье подается на вращающийся шнек и с его помощью продавливается сквозь перфорированную решетку и одновременно измельчается вращающимися ножами, укрепленными в передней части шнека. Несмотря на то, что ножи находятся за решеткой (т.е. с внутренней стороны устройства), достигается эффект предварительного порционирования, а затем измельчения мяса.

Волчок при желании можно использовать и как эмульгатор. Даже эмульсию для болонской колбасы можно приготовить на волчке, пропуская через него мясо несколько раз и пользуясь решеткой с маленькими отверстиями, однако при этом следует поддерживать низкую температуру сырья.

Решетка волчка

Приемный нож

Размеры отверстий

Средний размер отверстий в решетках промышленных волчков составляет 20-30 мм. Обычный приемник представляет собой пластину, на которой расположены 3 ножа (из трех отверстий слившихся в одно) в форме почки.

Вид мяса

После приемного ножа мясо имеет вид крупных кусочков с неровными слегка рваными краями. Для приготовления реструктурированных мясопродуктов обычно используют приемник и двойной нож. Реструктурированные продукты будут рассматриваться позже.

В других решетках обычно круглые отверстия, размер которых варьирует от 2 до 13 мм. Их применяют для подготовки мяса к следующим технологическим операциям.

Для ускорения производственного процесса в волчках промышленного типа обычно устанавливают несколько решеток.

Бесшумный куттер. чашечный куттер. измельчитель мяса

Бесшумный куттер (на самом деле он не очень бесшумный), чашечный куттер или измельчитель, как обычно называют это оборудование, используются для тонкого измельчения, перемешивания и эмульгирования мяса для создания соответствующих текстурных характеристик продукта. В куттере мясо можно превратить в жидкую субстанцию. Опытный оператор куттера или фаршесоставитель может создать любую текстуру, необходимую для конкретного продукта, от эмульсий для болонской колбасы и сосисок, плотных или мягких мажущихся паштетов до салями с крупноизмельченным фаршем, и все это за счет изменения скорости вращения и добавления ножей. Куттер состоит из комплекта вращающихся ножей и вращающейся чаши. Для создания различных текстурных эффектов можно по отдельности регулировать скорость ножей и чаши.

Смесительные машины/мешалки

В современной мясной промышленности распространены два вида мешалок: лопастная мешалка и смеситель с ленточным рабочим органом. Конечно, существует множество модификаций этих основных моделей. Все это оборудование используется для перемешивания частиц мяса различных размеров с жиром, специями, посолочными агентами и жидкостями для их превращения в однородную массу, предназначенную для дальнейшей технологической обработки.

Эмульситаторы

Эмульситатор сочетает функции волчка и куттера. В эмульситаторе можно обрабатывать большой объем мяса, получая при этом желаемую текстуру. Эмульситатор работает на очень высокой скорости, и поскольку функция перемешивания у него отсутствует, в него следует загружать равномерно перемешанный фарш. В зависимости от содержания влаги и плотности сырья, его температура при обработке в эмульситаторе повышается, в среднем на 10 град. Ф /5 град. С/.

Колбасные шприцы

Колбасную эмульсию или смесь, или фарш, как его называют, перегружают в колбасные шприцы для последующего экструдирования эмульсии в оболочки, формы или контейнеры определенной формы. На этой стадии определяют размер и форму будущего продукта. В настоящее время в колбасном производстве применяют два вида шприцов: 1) поршневые и 2) насосные. Шприц поршневого типа в основном выглядит как цилиндр или бочонок с движущимся поршнем. Поршень может подниматься под давлением воздуха, воды/масла. Он проталкивает мясную смесь через стопорное устройство и трубчатое приспособление, которое называется цевкой колбасного шприца. Размер цевки выбирают в зависимости от размера оболочки или используемого контейнера. Квадратная, круглая или прямоугольная форма цевки близко соответствует внутреннему диаметру наполняемого контейнера.

Колбасные шприцы поршневого типа рекомендуются для колбас с фаршем крупного измельчения и содержащих такие включения как жир, оливки, перец пименто, пикули, орехи и т.д., поскольку целостность этих ингредиентов может быть нарушена при использовании центробежных насосов.

Центробежные насосы в основном применяются в колбасных шприцах непрерывного действия. Центробежные машины модифицированы для формования цепочек колбас и порционирования смесей или эмульсий.

Формование цепочек колбас/вязка/налоасение зажимов

После набивки эмульсии/смеси в оболочки, массу, находящуюся в оболочке перевязывают шпагатом или зажимают на концах металлическими клипсами. При приготовлении колбас небольшого размера типа сосисок, колбас "братвурст", оболочки перекручивают вручную или с помощью механических средств. Среди таких промышленных устройств можно назвать следующие: Франк-А-Матик, Тай-Линкер, Фамко и множество других.

Колбасу крупного диаметра вяжут или накладывают на нее клипсы с введением петли на одном конце для навешивания ее на палку. Горизонтальный процесс помогает сохранить однородную цилиндрическую форму батона. Много спорят по поводу того, в каком положении колбас тепловая обработка наиболее оптимальна, в вертикальном или в горизонтальном. Продукт, подвешенный на палку, обычно требует более продолжительной тепловой обработки, но внешний вид его лучше, поскольку на нем не остается никаких следов. Очень крупную болонскую колбасу или салями, предназначенную для нарезки, лучше обрабатывать в вертикальном положении, поскольку масса их велика.

Формование цепочек сосисок или мелких колбас теперь редко производится вручную. Широко применяется оборудование для набивки и перекручивания сосисок. Для процесса вручную хорошей производительностью считается сто фунтов продукции в час (8 изделий на 1 фунт/454 г). Современные машины формуют цепочки сосисок с производительностью 600-3600 фунтов (272-1634 кг) в час. Эти скоростные устройства определяют экономичность колбасной промышленности в современных условиях. Цепочки сосисок (по 10 на 1 фунт) вешают на палки, по 8-9 изделий на петлю. Например, сосисочная эмульсия, набитая в искуственную оболочку длиной 84 фута и диаметром 25 мм, даст 186 сосисок или 18,6 фунтов (8,44 кг) конечной продукции. Соответственно получится приблизительно 23 петли по 8 сосисок или 21 петля по 9 сосисок на одну палку.

Копчение и варка

Оборудование

Палки для копчения

Название "палки для копчения" говорит само за себя - это круглые деревянные палки, которые можно поместить на передвижные колбасные рамы с крючьями или полками или тележки, которые используются для тепловой обработки продуктов. Эти палки иногда еще используются для выпуска небольшого объема деликатесной продукции. В настоящее время они заменены прутьями с круглым или треугольным сечением из нержавеющей стали. В промышленности испытывали алюминиевые палки и прутья, но затем в США было запрещено их использование, поскольку из-за окисления портился цвет продуктов.

Передвижные рамы, рамы с крючьями, клетки и тележки

Все эти термины относятся к приспособлениям, которые применяют для термической обработки. Рамы с крючьями и клети подвешивают к троллею. Троллей представляет собой набор колес, с помощью которых подвесные рамы и клети перемещают в камеру термообработки по монорельсу. Подвесная рама с крючьями напоминает дерево с распростертыми ветвями, на которые развешивают колбасные изделия (напоминает украшенную новогоднюю елку). Набитые в оболочку продукты развешивают так, чтобы между ними было расстояние для циркуляции горячего воздуха или пара, которые используют для термообработки.

Клеть - это прямоугольная или квадратная структура, на которой размещают палки, применяемая для тех же целей, что и подвесная рама с крючьями.

Тележка - это обычно клеть на колесах, которую везут по полу, а не подвешивают к потолку.

Коптильная камера

В старину это называлось коптильней. Сейчас предпочитают называть "устройством для термической обработки". Получается, что я теперь не курю сигареты, а “подвергаю их термической обработке". Интересно, что бы написали авиакомпании на светящихся табличках вместо обычного "Не курить".

Копчение/термообработка- это сложный и не всегда правильно понимаемый процесс, которому было бы неплохо посвятить отдельный семинар. В этом процессе участвуют многие факторы: скорость движения воздуха, контроль окружающей среды, подача воздуха, влажность, плотность дыма, применение коптильной жидкости и т.д. Дадим простое определение этому устройству: это камера, в которой производят тепловую обработку продукта до заданной температуры.

Охлаждение

После тепловой обработки/копчения/варки продукт душируют холодной водой и охлаждают в холодильных камерах. При модернизированных операциях по обработке большого объема продукции применяют охлаждающее душирование рассолом.

Душирование рассолом

При душировании рассолом водный рассол проходит по или через систему охлаждения, которая его постоянно охлаждает. Сверхнасыщенный солевой раствор (содержание соли 26%) остается в жидком состоянии при -6 град. Ф. Для сохранения осмотического баланса для колбасных продуктов применяют 6%-ный солевой раствор. Обычные сосиски (10 штук на фунт массы) можно охладить до внутренней температуры 40 град. Ф за’ 8-10 минут (4,4 град. С). Сбалансированный рассол препятствует вымыванию соли из продукта и впитыванию излишней влаги.

Теперь, после того как продукт измельчен эмульсаторе, набит, термообработан и, наконец, следующий цех. Там намного прохладнее, чем в других цехах.

Удаление оболочки и упаковка

После соответствующего охлаждения продукта до внутренней температуры 35-40 град. Ф (1,7-4,4 град. С), удаляют целлюлозную оболочку с сосисок и колбас, которые будут резать на ломтики. Естественно, натуральную оболочку не снимают. В прошлом целлюлозные оболочки удаляли вручную, это была тяжелая и нудная работа. Хорошей производительностью труда при этом считалось удаление оболочек с 45-57 кг продукции в час. Современное оборудование удаляет оболочки с 5000 (2268 кг) сосисок в час.

Сосиски без оболочки упаковывают обычно по 1 фунту (454 г) в 1 упаковку на специальном оборудовании; крупные оптовые упаковки по 10-12 фунтов (4,54 - 5,44 кг) обычно комплектуют вручную. С болонской колбасы большого диаметра, вареной салями и хлебов удаляют оболочку, нарезают ломтиками и упаковывают порциями по 6 унций - 1 фунту (170-454 г), размер такой упаковки обычно пользуется наибольшим спросом.

Оборудование для вакуум-упаковки

Вальцовая машина

Это машина, в которой используется пленка, подвергаемая термоформованию по нужным размерам для упаковки в них продукта определенной массы. Продукт помещают в сформованный пакет, удаляют воздух и производят термосварку.

Упаковочная машина с вакуумом или газом

В этой машине используются пластиковые пакеты различного химического состава. Продукт помещают в пакет, удаляют воздух и оператор вручную скрепляет его, после чего пакет с продуктом поступает в усадочный туннель.

Усадочный туннель

Устройство, в котором продукт в упаковке проходит через поток горячего пара или горячую воду, которые производят усадку пакета, после чего пакет плотно прилегает к поверхности продукта.

Машина камерного типа

Этот тип машины является вариантом упаковочной машины, в которой предусмотрена одна или несколько вакуумных камер, где из пакетов удаляется воздух и происходит их сваривание. В промышленности это устройство часто называют прессом. В нем происходит либо зажим, либо теплосварка продукта в упаковке. При этом продукт может либо проходить через усадочный туннель, либо нет.

Первый контакт покупателя с продуктом обычно визуальный, и если ему не нравится вид продукта, то покупка может не состояться. Удаление воздуха и упаковка продукта в пленку с влаго- и воздухонепроницаемыми свойствами не только повышают эстетическую ценность продукта, но и продлевают срок его хранения.

Обработка газом

В США газ, в основном, применяют при упаковке крупных партий продуктов. Для замены кислорода используют сочетание различных газов. Газ предотвращает рост аэробных бактерий и порчу продуктов.

Продолжительность хранения (дословно: хранение на полке)

То время, которое продукт может находиться на прилавке торговой точки, пока не начнется его порча.

Перечисление ингредиентов

Министерство сельского хозяйства США требует, чтобы все ингредиенты, входящие в продукт, были перечислены в порядке их количественного преобладания на упаковке продукта.

Масса нетто

Количество продукта внутри упаковки.

Мясопродукты имеют такие свойства, которые предъявляют определенные требования к упаковке. Упаковка должна сохранять свежесть и аромат продукта. Крупные фирмы зачастую тратят больше сил и средств не столько на сам продукт, сколько на упаковку и рекламную кампанию. Мелкие фирмы, учитывая все это, должны еще сконцентрировать внимание на качестве упаковочного материала, который должен сохранить их продукцию в хорошей форме, т.е. сохранить вкус, запах, текстуру и микробиологическую чистоту продуктов.