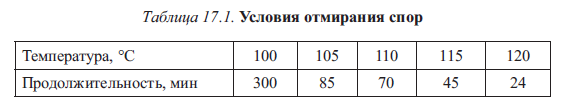

Определенной температуры, являющейся смертельной для данного вида микроорганизмов, не существует. Микроорганизмы можно уничтожить в процессе тепловой обработки при различных температурах, начиная приблизительно с температуры 60 °С, но время потребуется разное. Известно, что смертельное время снижается с повышением температуры стерилизации. Допустим, в каком-то литературном источнике приводятся данные о смертельном времени для интересующей нас микрофлоры (табл. 17.1).

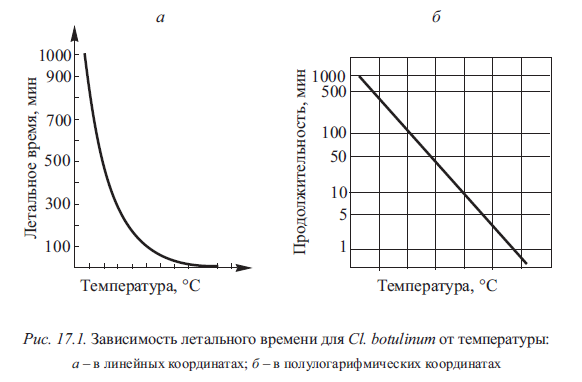

Из приведенных данных видно, что повышение температуры стерилизации в арифметической прогрессии приводит к сокращению смертельного времени в геометрической прогрессии. Бигелоу обратил внимание на то, что если кривые смертельного времени построить в полулогарифметических координатах, отложив на горизонтальной оси температуру в линейных отрезках, а на вертикальной - логарифмы значений смертельного времени, то кривые эти выпрямляются. Так, зависимость смертельное время - температура для Cl. botulinum, по данным Ч. Болла, имеет вид, показанный на рис. 17.1.

Способность кривых смертельного времени выпрямляться при построении в полулогарифмических координатах дает возможность характеризовать их простыми аналитическими выражениями.

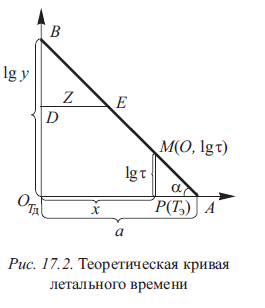

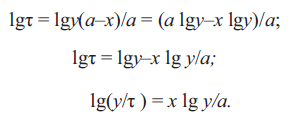

Допустим, что в полулогарифмических координатах зависимость смертельное время - температура представляет собой наклонную прямую линию, пересекающую вертикальную ось в точке В, а горизонтальную - в точке А (рис. 17.2). По горизонтальной оси откладываем температуру стерилизации, а по вертикальной - логарифмы значений смертельного времени. Точка О соответствует значению любой заданной (данной) температуры стерилизации Тд (например, 100 °С), а точка Р - значению той температуры стерилизации Тэ, с действием которой сравнивается действие температуры Тд и которая, следовательно, принимается за эталонную (например, 120 °С).

Обозначим отрезок ОР через х, отрезок ОА через а, тогда РА будет равен а-х. Смертельное время при температуре Тд (отрезок ОВ) обозначим через lgy. Смертельное время, соответствующее температуре Тэ, обозначим через lgt.

Рассмотрим подобные треугольники BOA и МРА. Из правила подобия следует:

ВО/МР=ОА/РА,

или

Отсюда

Коэффициент lgy/a при х - это отношение ВО/ОА, или тангенс угла наклона прямой ВА. Таким образом, уравнение (17.1) можно представить так:

![]()

Угловой коэффициент к = tg а свидетельствует о термоустойчивости микрофлоры: чем больше угол а, тем данная культура менее термоустойчива.

Для вывода окончательного уравнения прямой целесообразно выразить угловой коэффициент к = lg у/а отношением, в котором произвольные катеты lg у и а заменены другими, вполне определенными, не связанными с произвольной точкой В.

Из рис. 17.2 видно, что угловым коэффициентом может быть не только отношение lg y/a=BO/OA, но и отношение любых других катетов любых подобных треугольников, например BD/DE.

Допустим, что имеется точка, в которой числовое значение т в точке D в 10 раз меньше, чем т в точке В: 10td = тВ.

Тогда длина отрезка DB= lg у - lg td = lg 10td - lg td = lg (10Td/ Td) = lg 10 = 1.

Таким образом, если численное значение на оси ординат уменьшается в 10 раз, то угловой коэффициент будет равняться 1/DE. Обозначим катет DE буквой Z. Тогда уравнение (17.2) можно записать так:

![]()

Получается, что константой, характеризующей наклон этой полулогарифмической прямой (а следовательно, и термоустойчивость микроорганизмов), является 1/Z. Но поскольку 1/Z - константа, то и катет Z - тоже константа.

В окончательном виде уравнение полулогарифмической прямой записывается в виде формулы

![]()

где у - смертельное время, соответствующее любой заданной температуре Т , мин; т - смертельное время, соответствующее «эталонной» температуре Тэ, мин; х - разность температур между эталонной температурой Тэ и заданной температурой стерилизации Тд, °С; Z - константа термоустойчивости микроорганизмов, численно равная величине, на которую нужно повысить температуру стерилизации, чтобы смертельное время уменьшилось в 10 раз, °С.

Положение прямой не может быть определено только ее наклоном. Необходимо иметь еще координаты хотя бы одной точки на этой прямой. Так, положение прямой смертельного времени для Cl. botulinum характеризуется Z = 10 °C, а смертельное время т при 121,1 °С равно 2,5 мин.

Уравнение (17.4) позволяет, взяв за эталон известное смертельное время, соответствующее какой-либо определенной температуре, рассчитать смертельное время для любой другой температуры:

![]()

Пример 17.1. Допустим, что смертельное время для микроорганизмов некоторого вида при температуре 120 °С равно 4 мин. Константа термоустойчивости данного вида микроорганизмов Z = 10 °C. Определить продолжительность стерилизации, если температуру понизить до 100 °С.

По формуле (17.5) находим продолжительность стерилизации при 100 °С:

![]()

Таким образом, получилось, что при понижении температуры всего на 20 °С смертельное время возросло в 100 раз и составило несколько часов.

При 130 °С смертельное время резко снизится и составит

![]()

Из приведенных примеров видно, что стерилизацию можно проводить при разных температурах, меняться будет продолжительность процесса. Но что лучше: дольше стерилизовать при умеренной температуре или же стерилизовать быстро при высокой температуре?

Исследования показали, что время, необходимое для достижения стерильности пищевых продуктов, с повышением температуры уменьшается в большей степени, чем растет скорость реакций деградации химических составляющих продукта. Повышая температуру стерилизации, добиваются уничтожения возбудителей порчи задолго до того, как реакции деградации пищевых веществ вызовут существенное снижение качества.

Для замедления химических реакций, вызывающих ухудшение качества стерилизованной продукции, следует вести тепловую обработку при возможно более высоких температурах в течение очень короткого промежутка времени. В литературе этот принцип принято именовать высокотемпературной кратковременной стерилизацией (HTST - high-temperature short time sterilization).

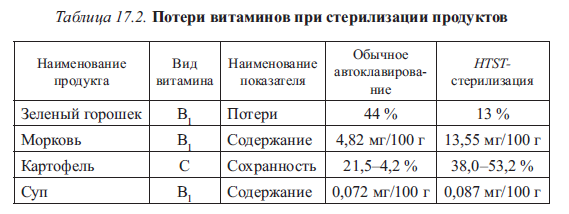

Потери витаминов при стерилизации продуктов обычным способом и высокотемпературной кратковременной стерилизацией представлены в табл.17.2.

Применение высокотемпературных кратковременных режимов стерилизации, кроме улучшения качества продукции, ведет к сокращению продолжительности обработки и увеличению пропускной способности стерилизационной аппаратуры.

Высокотемпературный режим стерилизации в некоторых случаях может осуществляться в автоклавах при температуре 130 °С. При продолжительности процесса, меньшей на 30-40 %, обеспечивается летальность на уровне обычных процессов стерилизации. Как правило, высокотемпературную кратковременную стерилизацию сложно реализовать в обычных стерилизационных аппаратах (нельзя прогреть и охладить продукт в таре до высоких температур за очень короткий отрезок времени). Для обеспечения минимальных химических и органолептических изменений при высокой температуре обработки методы непрямого нагрева целесообразно заменять методами прямого (инфузионного) нагрева, например инжекцией пара.

Можно значительно ускорить нагревание продукта, осуществляя его до фасования в тару. На этом основаны способы консервирования горячим розливом и асептического консервирования.

Горячий розлив. Способ заключается в том, что продукт стерилизуется отдельно от тары, фасуется горячим в подготовленную тару (температура внутренней поверхности которой более 60 °С), герметически укупоривается и выдерживается в течение некоторого времени, необходимого для стерилизации внутренней поверхности тары, охлаждается. Уничтожение микроорганизмов на внутренней поверхности банок идет за счет тепла нагретого продукта, температура которого при фасовании близка к точке его кипения, но практически не может быть выше 98 °С.

Поэтому способ применим только для кислых продуктов. Для уничтожения микроорганизмов на внутренней поверхности крышки банки выдерживаются в положении «на боку» или «на крышке».

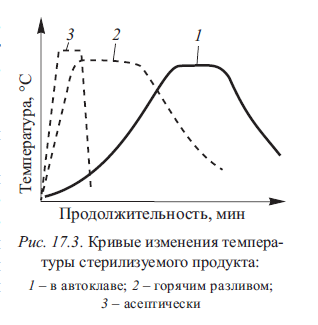

Стерилизация продукта отдельно от тары позволяет значительно ускорить процесс за счет перемешивания, применения пластинчатых, трубчатых и других типов теплообменников. Преимущество метода (рис. 17.3) - сокращение продолжительности тепловой обработки продукта.

К подготовке тары, предназначенной для горячего розлива, предъявляются более жесткие требования.

Недостатком метода является ограничение размеров применяемой тары. При фасовании в мелкую тару (менее 1 дм3) тепла продукта недостаточно для уничтожения микроорганизмов. Для продукта в крупной таре (более 5 дм3) охлаждение идет медленно, и качество продукта снижается.

Асептическое консервирование. По определению Комиссии «Кодекс Алиментариус», «Асептическая переработка и упаковка подразумевает обработку и упаковку коммерчески стерильного продукта в стерилизованные контейнеры с последующей их герметичной укупоркой стерилизованным укупорочным средством способом, предотвращающим повторную контаминацию стерильного продукта жизнеспособными микроорганизмами».

Продукт стерилизуется и охлаждается отдельно от тары, что позволяет еще больше сократить продолжительность теплового воздействия (см. рис. 17.3). Метод используется для консервирования кислых жидких и пюреобразных продуктов, а также продуктов, содержащих твердые частицы с линейными размерами до 12 мм (соки, пюре, пасты, смеси). Обработка продукта вне тары позволяет более точно регулировать температуру стерилизации и предотвращает опасность местных перегревов и связанной с ними деградации цвета, вкуса и питательной ценности продукта, что неизбежно при стерилизации продукта в таре.

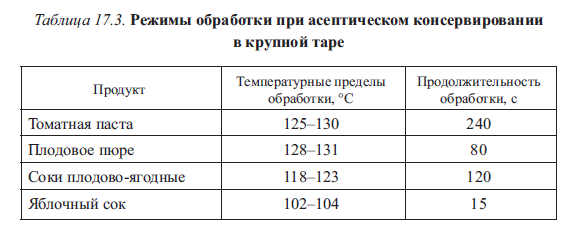

При асептическом консервировании в крупной таре (объем от 15 до 100 м3) тепловую обработку продукта проводят при температурах выше 100 °С (табл. 17.3).

После стерилизации продукт охлаждается до 30-40 °С. По стерильному продуктопроводу в асептических условиях продукт подается в стерильные резервуары (танки) на хранение. Хранят в условиях, исключающих обсеменение, при температуре в помещении не ниже 0 °С. При хранении контролируют давление в танках по манометру. Повышение давления свидетельствует о начале микробиологической порчи. Разгрузку производят без нарушения стерильности остающегося продукта.

Танки, технологическое оборудование и трубопроводы предварительно тщательно моют холодной водой до полного удаления загрязнений и остатков продукта, затем моют горячим раствором каустической соды и водой. Танки проверяют на герметичность, обрабатывают паром, заполняют стерильным воздухом и в таком состоянии хранят до заполнения продуктом.

Преимущества асептического консервирования в крупной таре:

- сокращение времени тепловой обработки и высокое качество продукта;

- непрерывность процесса;

- снижение расходов на хранение;

- возможность создания запасов полуфабрикатов и сглаживания сезонности переработки (в третьем квартале вырабатывается примерно 50 % годового объема продукции).

Этим методом консервируется продукт в транспортной таре типа «мешок-в-бочке», «мешок-в-ящике» («bag in box»). Стерильный охлажденный продукт фасуется в стерильных условиях в стерильный мешок из фольги со специальным клапаном, который обеспечивает герметичность. Материал тары (фольга) экономичен и гигиеничен. Полимерная бочка (ящик), в который помещен мешок, обеспечивает механическую прочность системы.

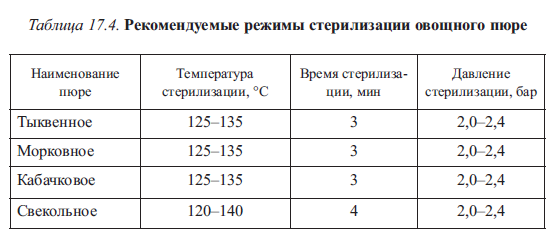

В табл. 17.4 приведены рекомендуемые режимы стерилизации овощного пюре при расфасовке в тару «мешок-в-бочке». Время стерилизации устанавливается производительностью насоса и набором труб стерилизатора-выдерживателя.

Сроки годности пюре-полуфабриката в таре «мешок-в- бочке» со дня изготовления устанавливаются в зависимости от продукта (от рН):

- плодово-ягодного при температуре хранения от 0 до 20 °С - 12 мес.;

- овощного натурального при температуре хранения от 0 до 12 °С - 9 мес.;

- овощного с лимонной кислотой при температуре хранения от 0 до 12 °С - 12 мес.

Из этого следует, что развитие остаточной микрофлоры в данном случае подавляется кислой средой естественных соединений (плоды и ягоды), подкислением лимонной кислотой (овощное пюре) либо пониженной температурой хранения в течение ограниченного срока, тепловую обработку таких продуктов нужно относить к пастеризации.

Асептическим методом консервируется продукт в потребительской таре, в том числе из фольги, композиций из бумаги и полиэтилена («Тетра-Брик-Асептик»), в бутылках из полимерных материалов (например, из ПЭТ-преформ, стерилизуемых в асептической установке). Фасование стерильного и охлажденного продукта осуществляют в закрытой системе, обеспечивающей стерильные условия фасования и герметизации. Тару или тароупаковочные материалы (если тара формуется непосредственно на оборудовании, входящем в комплект установки) стерилизуют перегретым паром, горячим воздухом или газом, ИК- или УФ-излучением. Для стерилизации тары возможно применение химических веществ, например пероксида водорода.

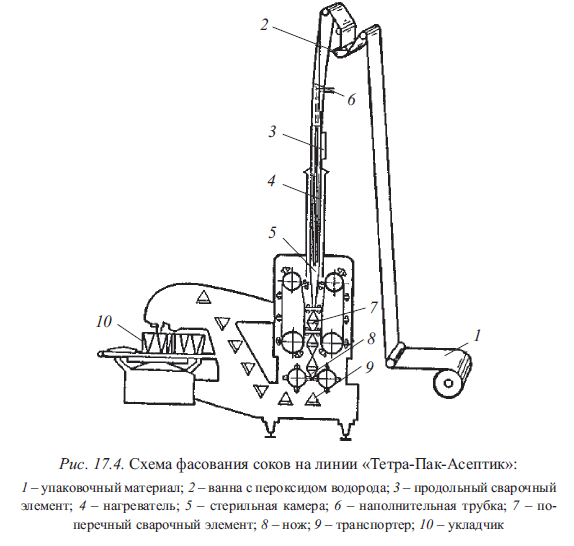

Схема асептического фасования соков на линии «Тетра- Пак-Асептик» представлена на рис. 17.4.

В системе «Тетра-Пак» предусмотрена рулонная подача упаковочных материалов. При прохождении рулона через ванну с раствором 35 %-ного пероксида водорода внутренняя и наружная стороны упаковочного материала, а также его края подвергаются воздействию стерилизующего вещества. Остатки пероксида водорода удаляются горячим воздухом. Стерилизованный материал складывается в непрерывный рукав, сваривается и наполняется стерильным продуктом, запечатывается и режется на отдельные упаковки.

При кратковременной стерилизации могут не инактивироваться ферменты. Установлено также, что в определенных условиях инактивированные ферменты способны восстановить свою активность в процессе хранения продукта и существенно повлиять на его качество. Если при термической инактивации температура повышается быстро, то степень реактивации выше.