ВИДЫ КОЛБАС И ИХ ПИЩЕВАЯ ЦЕННОСТЬ

Изготовление колбасных изделий производится в колбасных цехах мясокомбинатов или на специальных заводах.

Планировка этих предприятий должна обеспечивать поточность технологических процессов, исключающих контакт сырья с готовой продукцией или полуфабрикатами, для чего обеспечивается раздельность в использовании помещений, оборудования, инвентаря, подъемных и других механизмов. Оборудование, в том числе поточные линии, используемые в колбасном производстве, должны быть доступными для санитарной обработки и дезинфекции.

В зависимости от вида сырья и способа приготовления колбасные изделия делятся на группы:

1) вареные (собственно колбасы, сардельки, сосиски, мясные хлебы, ливерные, кровяные, зельцы, паштеты, студни);

2) полукопченые; копченые (варено-копченые, сырокопченые) ;

3) копчености (окорок, рулет, ветчина, грудинка, корейка и др.).

Для изготовления колбас используются как доброкачественные. мясо, шпиг, субпродукты, отвечающие требованиям стандартов, так и условно годное мясо (финнозное, бруцеллезное и пр.), обезвреженное проваркой, замораживанием, посолом. Мясные продукты с признаками порчи, имеющие посторонний запах или загрязнения, не должны приниматься в колбасный цех.

Колбасы являются источником белка и жира. Содержание белка в вареных колбасных изделиях колеблется от 9,5 до 13,7 г на 100 г продукта, содержание жира – от 13,5 до 29 г, энергетическая ценность 100 г вареных колбас составляет 170-332 ккал (711-1389 кДж). Содержание белка в полукопченых и сырокопченых колбасах колеблется от 15,0 до 27,7 г, жира – от 17,4 до 47,8 г, энергетическая ценность 100 г составляет 372-514 ккал (1556–2151 кДж).

Большое гигиеническое значение имеет содержание влаги: в вареных колбасных изделиях содержание влаги составляет 53-71,6%, в сырокопченых и полукопченых колбасах – 25,2-49%.

В связи со значительным содержанием влаги вареные колбасы являются скоропортящимися продуктами. Меньшее содержание влаги в сырокопченых изделиях обеспечивает, в сочетании с другими факторами, их стойкость при хранении.

САНИТАРНЫЕ ТРЕБОВАНИЯ К ПРОИЗВОДСТВУ КОЛБАС

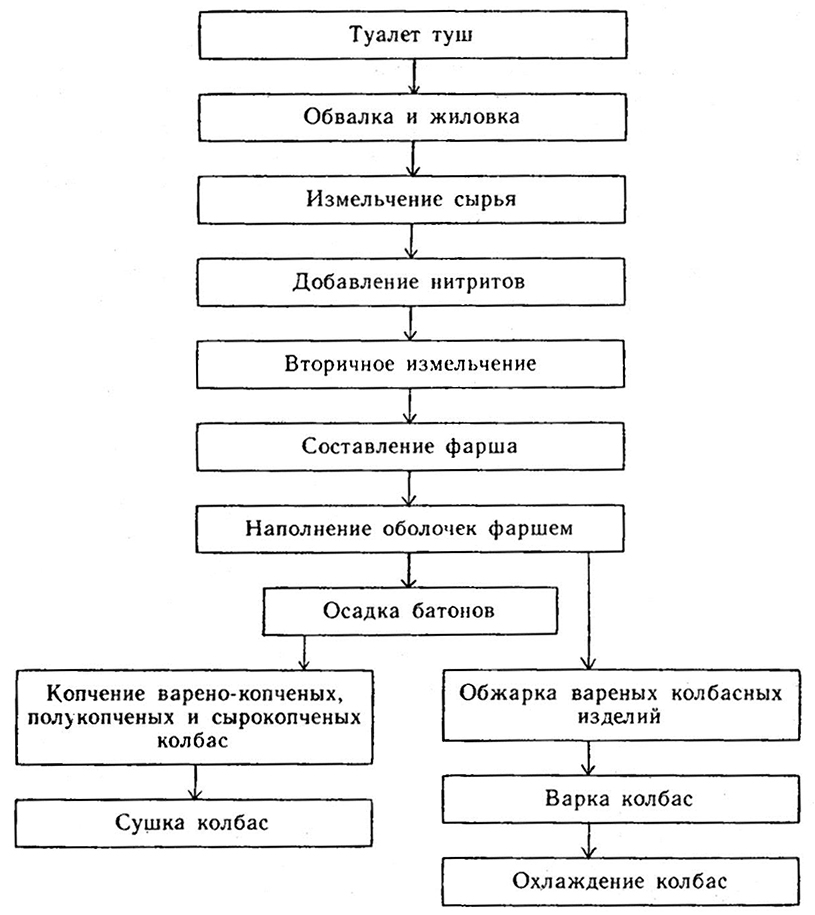

Технологический процесс изготовления колбас имеет следующие этапы (факторы риска), требующие особого внимания санитарной службы. Этапы технологического процесса представлены на схеме 3.

Схема 3.

Технологический процесс изготовления колбас

Холодная обработка

Части туши перед разделкой подвергают сухому туалету – зачистке от загрязнений, срезанию сгустков крови, мест клеймения и кровоподтеков, и мокрому туалету – обмыванию водой температуры около 30 °С из щетки-душа. При таком способе обработки туш мяса поверхностное обсеменение мяса микроорганизмами снижается на 96-98%.

Затем производится многократное измельчение мяса и субпродуктов до гомогенной структуры – хорошо связанной массы фарша, прочно удерживающей влагу при последующей термической обработке, и посол фарша, который задерживает развитие микроорганизмов. Измельчение и посол производятся при температуре фарша 2-4 °С. Снижение температуры задерживает процесс посола. В процессе измельчения мясной и жировой ткани происходит смешивание ее с пищевым льдом, специями, раствором нитрита натрия. На этом этапе важно не допустить нагревания фарша, так как повышение температуры способствует размножению микрофлоры. С этой целью и добавляется пищевой лед. В цехах, где приготовляют фарш, Температура воздуха не должна превышать 10-12 °С.

Особое внимание должно быть уделено приготовлению и расходованию раствора нитрита натрия. Приготовление 2,5% раствора нитрита натрия и расходование его должно производиться под строгим контролем специально обученного персонала и в соответствии с «Инструкцией по применению и хранению нитрита натрия», утвержденной Министерством здравоохранения СССР в 1969 г. Добавление его в фарш необходимо для сохранения розовой окраски мяса.

В связи с тем что нитриты натрия являются высокотоксичными соединениями, нормы добавления их растворов в фарш должны быть снижены до технологически необходимого минимума. По указанию Министерства здравоохранения СССР остаточные количества нитритов натрия в колбасных изделиях не должны превышать 3-5 мг на 100 г продукта.

При составлении колбасного фарша в измельченном сырье добавляют в соответствии с рецептурой обезжиренное молоко, яичный порошок, пищевые фосфаты, белковый стабилизатор, другие ингредиенты и пищевые добавки, разрешенные Министерством здравоохранения СССР. Качество всех ингредиентов должно отвечать требованиям действующих стандартов.

В связи с тем что большое количество микроорганизмов попадает в колбасный фарш со специями, проводится предварительная стерилизация их, которая уменьшает обсемененность колбас микроорганизмами и повышает стойкость колбас при хранении.

После внесения в колбасный фарш всех ингредиентов но рецептуре колбасный фарш тщательно перемешивают па специальном оборудовании. По окончании перемешивания температура фарша не; должна превышать 18 °С.

Заполнение оболочек фаршем производится на пневматических, вакуумных и других конструкций шприцах, на поточно-механизированных линиях. Попадание воздуха под оболочку не допускается. При приготовлении колбас допущены натуральные (кишки, пищеводы и пр.) и искусственные оболочки, разрешенные Министерством здравоохранения СССР.

Перед тепловой обработкой колбас производится их осадка в подвешенном состоянии в охлажденных камерах при температуре 4-8° С. и относительной влажности 80-85%. При осадке фарш уплотняется, оболочка подсыхает, что способствует повышению стойкости колбас. Длительность осадки для сырокопченых колбас 5-10 сут.

Термическая обработка

Все колбасы, кроме сырокопченых, подвергаются обжарке в обжарочных камерах для подсушивания и уплотнения оболочки и придания фаршу приятного вкуса и запаха. Обжарка производится при температуре 80-110° С от 30. мин до 3 ч (в зависимости от вида колбас), температура внутри батонов не должна превышать 4,0° С. Удлинение процесса обжарки нежелательно, так как. это способствует размножению микроорганизмов в толще колбасного батона.

Далее, все колбасы, за исключением сырокопченых, подвергаются варке. Продолжительность варки различна в зависимости от диаметра колбас: от 10 с для сосисек и сарделек до 2-3 ,ч для колбас большого диаметра.

Варка производится в водяных или паровых камерах. Температура внутри батонов не должна быть ниже 68-72° С.

При правильно выдержанном температурном режиме и экспозиции подавляющая часть микроорганизмов в толще батонов погибает. Некоторая часть микроорганизмов – остаточная микрофлора – остается жизнеспособной и при благоприятных условиях может размножаться.

Камеры для термической обработки колбас должны быть оснащены приборами для контроля и записи температуры, влажности и экспозиции процессов варки. Данные должны отмечаться в термических журналах.

По. окончании варки вареные колбасные изделия охлаждаются под душем холодной водой до температуры 35° С, а затем в специальных камерах до 8° С внутри батонов для предотвращения размножения остаточной микрофлоры.

Варено-копченые, полукопченые и сырокопченые колбасные изделия после осадки подвергаются копчению коптильными жидкостями или коптильными дымами. Температурные режимы копчения и экспозиции различны в зависимости от вида колбас: 48 ч при 32-35° С, 12-24 ч при 35-50° С, 2–3 сут при 18-22° С. По окончании копчения колбасные изделия подсушиваются в специальных помещениях при температуре 12° С от 3-7 до 30 сут.

Стойкость при хранении копченых колбасных изделий обеспечивается благодаря действию антисептических веществ коптильных дымов и жидкостей, небольшому содержанию влаги и довольно высокому содержанию соли (до 6%).

Особое внимание Нужно уделять соблюдению санитарных правил при производстве ливерных, кровяных колбас, паштетов, зельцев, студней, в связи с тем, что для их изготовления используется сырье, которое является хорошей питательной средой для микроорганизмов (субпродукты, жилки вареные, свиная шкурка, кровь пищевая, крупы и пр.).

Технологический процесс состоит из следующих этапов: варка сырья 3-6 ч, охлаждение, ручная разборка для удаления костей, измельчение, заполнение оболочек вареным фаршем, тепловая обработка. Эти колбасы должны подвергаться термической обработке при более высокой температуре – до достижения температуры внутри батона 80-85° С и экспозиции 50-60 мин.

Промышленностью выпускаются также безоболочечные колбасные изделия – окорок, буженина, мясные хлебы, паштеты. Эти изделия проходят, достаточно надежную тепловую обработку (например, мясные хлебы термически обрабатываются 3-4 ч при 120-150° С в печи). Готовые изделия должны иметь температуру внутри не менее 80° С. Однако при укладке в лотки и ящики, транспортировке и хранении они могут подвергаться обсеменению, во избежание чего безоболочечные колбасы завертывают в подпергаментную бумагу.

САНИТАРНЫЕ ТРЕБОВАНИЯ К СОДЕРЖАНИЮ ПОМЕЩЕНИЙ,

ОБОРУДОВАНИЯ И ИНВЕНТАРЯ

Одним из важнейших мероприятий в предупреждении инфицирования колбасных изделий является соблюдение установленных режимов уборки и дезинфекции помещений, оборудования и инвентаря, контактирующих с пищевой продукцией.

Основная задача санитарной обработки помещений – максимальная очистка стен, полов, оборудования от слизи, жира, крови и дезинфекция их. Для механической очистки применяется горячий щелочный раствор (2-3% раствор кальцинированной соды или 0,2-0,3% раствор каустической соды) с последующим ополаскиванием горячей водой. Для дезинфекции применяется 2-3% раствор хлорной извести или 1% раствор хлорамина. Эффективным является обеззараживание поверхностей острым паром. По окончании работы оборудование, тара, инвентарь должны промываться горячим 1-2% раствором кальцинированной соды или 0,1-0,2% раствором каустической соды, после промывания горячей водой подвергаются дезинфекции 0,5-1% раствором хлорной извести или обработке острым паром. Мелкий инвентарь должен высушиваться в сушильном шкафу. Желательно иметь стерилизатор для обработки мелкого инвентаря.

Санитарная обработка должна проводиться ежедневно, генеральная обработка проводится 1 раз в неделю. Один раз в месяц проводится санитарный день.

САНИТАРНЫЕ ТРЕБОВАНИЯ К КАЧЕСТВУ КОЛБАС, ПОРОКИ КОЛБАС

Колбасные изделия должны отвечать требованиям действующих стандартов. Доброкачественные колбасные изделия должны быть сухими с поверхности, не иметь пятен, ослизнения, плесени, повреждений оболочки. Цвет батонов снаружи и на разрезе должен иметь окраску, присущую данному виду и сорту колбас. Посторонние привкусы и запахи не допускаются. Консистенция колбасных изделий должна быть упругой и плотной.

В соответствии с действующей НТД общее количество бактерий в 1 г колбасного фарша, прошедшего термическую обработку, не должно превышать 1000, кишечная палочка, протей, патогенные бактерии должны отсутствовать.

Каждая партия колбас должна выпускаться с удостоверением о качестве (сертификатом), в котором указывается название колбасы, срок реализации, дата выработки, а для скоропортящихся колбасных изделий и час выработки.

В процессе порчи колбасных изделий, обусловленной в основном жизнедеятельностью микроорганизмов, появляется гнилостное разложение, кислое брожение, прогоркание, плесневение.

Гнилостное разложение возникает под воздействием микроорганизмов рода протей, В. fluorescens, В. руосуа- neum и др. На поверхности батонов появляется липкая слизь с неприятным запахом. При размножении микроорганизмов в фарше появляются серые, зеленые пятна, неприятный гнилостный запах, фарш разрыхляется, размягчается. Вареные и ливерные колбасы, в состав которых входят крахмал, мука, растительные продукты, подвергаются кислому брожению, которое возникает при размножении молочно-кислых бактерий, кишечной палочки, В. perfringens и др. При кислом брожении колбасные изделия приобретают кислый запах и вкус. Прогоркание полукопченых и сырокопченых изделий возникает вследствие разложения жира, входящего в состав колбас. Прогоркание возникает под воздействием микроорганизмов, света, повышенной температуры и других факторов, действующих в результате длительного и неправильного хранения колбас. Жир колбас приобретает желтый цвет, вкус делается прогорклый. Плесневение колбас (чаще полукопченых и сырокопченых) связано с нарушением сроков хранения колбас в помещениях с повышенной влажностью. На поверхности батонов, в углублениях появляются колонии плесени черного или белого цвета, впоследствии проникающие под оболочку в фарш. При прорастании плесени под оболочку фарш приобретает запах и привкус затхлости, плесени.

УСЛОВИЯ, СРОКИ ХРАНЕНИЯ И РЕАЛИЗАЦИИ КОЛБАСНЫХ ИЗДЕЛИЙ

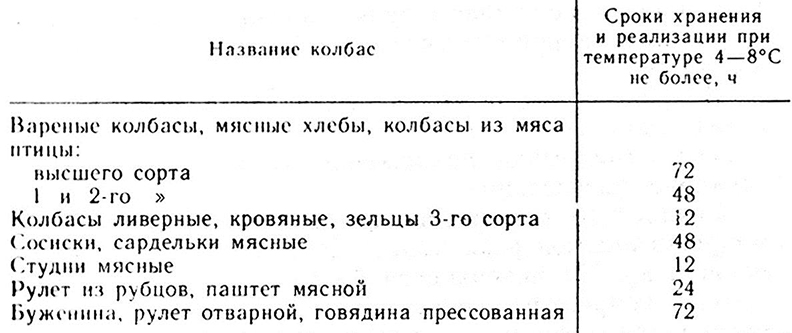

В соответствии. с санитарными правилами «Условия, сроки хранения и реализации особо скоропортящихся продуктов» № 1161-74, утвержденными заместителем Главного государственного санитарного врача СССР 27.06.74 г., установлены следующие условия и сроки хранения колбасных изделий (табл. 12).

Таблица 12.

Условия и сроки хранения колбасных изделий

Колбасы полукопченые хранятся не более 10 сут, колбасы варено-копченые – не более 15 сут при температуре не выше 12°С.

Санитарное обследование колбасного цеха проводится по следующей схеме.

1. Наименование предприятия. Адрес.

2. Мощность цеха. Ассортимент выпускаемой продукции.

3. Санитарно-техническое состояние цеха: характеристика холодного и горячего водоснабжения, канализационной сети, вентиляционной, отопительной систем, обеспеченность паром, холодом.

4. Санитарные условия туалета туш. Качество сырья.

5. Условия приготовления фарша, посол сырья, качество пищевых добавок.

6. Условия приготовления и применения нитрита натрия.

7. Характеристика оборудования для приготовления колбасного фарша. Условия стерилизации специй.

8. Условия осадки колбасных полуфабрикатов.

9. Термическая обработка. Тип камер. Наличие приборов . для контроля и регулирования температуры. Правильность ведения журналов термической обработки.

10. Способы копчения. Условия сушки копченых изделий.

11. Условия охлаждения колбас.

12. Условия производства ливерных, кровяных колбас, студней.

13. Условия выпуска колбас. Лабораторный контроль за качеством колбасных изделий.

14. Условия транспортировки.

15. Санитарная обработка оборудования, инвентаря, помещений.

16. Личная гигиена персонала.

17. Предложения.