Копчение — это обработка колбас и мясопродуктов коптильным дымом от неполной сухой перегонки древесины с целью придания продуктам специфического запаха, вкуса, Цвета, повышения стойкости при хранении и частичного удаления влаги.

Коптильный дым получается от сгорания дров, лучше твердых пород — бука, дуба или ольхи. Для получения более густого дыма мри небольшом выделении тепла применяют также древесные опилки, позволяющие регулировать интенсивность сгорания топлива.

В состав коптильного дыма входят дымовые вещества: фенолы, альдегиды, кетоны, органические кислоты, смолы. Наиболее важными элементами являются фенолы, так как они обладают ароматическими свойствами и придают продуктам характерный вкус и аромат копчения. Дымовые вещества обладают бактерицидными свойствами, поэтому в процессе копчения микроорганизмы погибают и продукт приобретает стойкость при хранении.

Колбасные изделия можно коптить при более низких или более высоких температурах (но не выше 45—50° С, так как при этом возможно свертывание белков). В зависимости от температуры различают холодное или горячее копчение.

Холодное копчение колбас проводят при температуре 18—22°С в течение 2—5 сут. При таком режиме коптят сырокопченые колбасы. Сырокопченые колбасы с мелким шпиком, фарш которых приготовляют на куттере, коптят при еще более низкой температуре, что исключает возможность оплавления шпика. Холодное копчение обеспечивает наибольшую стойкость продукта при хранении.

Горячее копчение проводят при температуре 35—50° С в течение 12—48 ч в зависимости от вида и сорта колбасы. При этом способе копчения под оболочкой образуется плотный слой более обезвоженного фарша, что затрудняет прохождение дыма в толщу продукта н удаление влаги из фарша. При этом способе копчекня возможно некоторое оплавление шпика. Продукт получается менее стойким при хранении, чем при холодном копчении.

Горячему копчению подвергают варено-копченые и полукопченые колбасы.

Процесс копчения требует очень большого внимания, особенно при выработке сырокопченых колбас. Следует избегать чрезмерно быстрого обезвоживания наружного слоя фарша, так как это может привести к образованию пустот. Важно поддерживать нужную температуру, чтобы не допустить оплавления шпика, так как оно замедляет сушку и может привести к порче.

Продукты коптят в коптильных камерах — стационарных и с движущимися цепями.

Стационарные коптильные камеры строят одно- или многоэтажными в зависимости от мощности предприятий и высоты зданий. Продукт размещают на рамах, тележках или палках, навешиваемых непосредственно в камеры. По своей конструкции стационарные коптильные камеры не отличаются от обжарочных. Для загрузки и выгрузки имеется дверь. Камера вмещает одну или несколько рам с колбасой. Там, где рамы подвесные, камеры оборудованы подвесными путями.

Нужная температура для горячего копчения обеспечивается паровыми трубами, расположенными вдоль стенок камеры.

В нижней части камеры или шахты, если коптильные камеры многоэтажные, расположено топочное устройство, в котором для создания дыма сжигают дрова и увлажненные опилки. Лучшее качество продукции получается при копчении дымом, образовавшимся при сгорании дров твердых пород дерева (бука, дуба).

При горячем копчении можно использовать газовый обогрев. Дым поступает из топки в камеры через решетчатый пол.

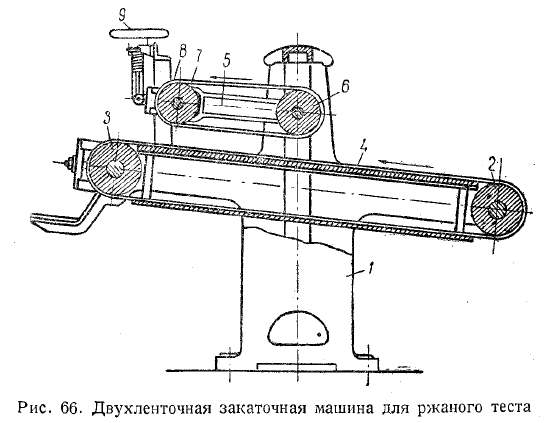

Коптильные камеры (рис. 66) с движущимися цепями обычно используются для копченостей. Камеры вертикальные размещаются в шахте, проходящей через 4—5 этажей. Шахта кирпичная прямоугольного сечения. Вдоль боковых стенок движутся две бесконечные конвейерные цепи, на которых смонтированы рейки в виде гребенок для навешивания продукции. Расстояние между гребенками 900 мм. В 5-этажной шахте имеется 180 гребенок. На каждую гребенку навешивается 8—15 шт. продукции в зависимости от массы и объема. Единовременная загрузка такой автокоптилки 5—б т. Загрузка и выгрузка продукции производятся на разных этажах. Окна загрузки и выгрузки закрываются подъемными ограждениями с противовесами.

В нижней части шахты устроена топочная камера, где сжигаются дрова и опилки для получения дыма. На верху шахты расположена дымовая труба с шибером, позволяющим регулировать плотность дыма в автокоптилке.

Для подогрева автоматические коптильные камеры оборудуют паровыми трубами. В этих камерах колбасные изделия в течение всего процесса копчения находятся в одинаковых условиях, так как продукт все время перемещается.

Для регулирования подачи дыма строят коптильные камеры с дымообразованием вне ее, используя дымогенераторы разных конструкций.

Дымогенераторы представляют собой камеру, расположенную рядом или под обжарочными и коптильными камерами. Топливо закладывают под генератор на плиту или в тележку, которая вдвигается в него- В зону дымогенерации естественной или искусственной тягой подводится холодный воздух для сжигания топлива. Температура дымообразования регулируется изменением количества воздуха или распыляемой над опилками водой.

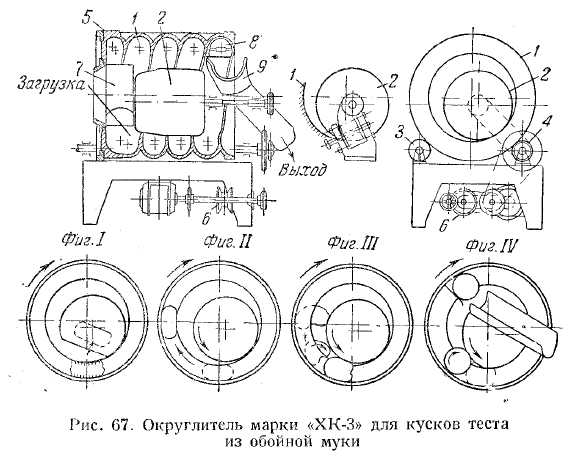

Дымогенератор ЕЛРО (рис. 67) состоит из бункера для опилок с коническим днищем, переходящим в рукав, который служит дозатором опилок, поступающих для сжигания. Опилки разравниваются лопастями, расположенными на решетке зоны дымогенерации. Имеются также ворошитель для опилок, два отверстия для подачи свежего воздуха, фильтр, вентилятор и зольник.

В промышленности применяются также дымогенераторы с газовым и электрическим обогревом. Кроме указанных используются фрикционные дымогенераторы дисковые или барабанные. Дым образуется трением деревянного бруса о диск или барабан, смонтированные на валу электродвигателя. Свежий воздух засасывается через рукав. Дым отводится через патрубок.

На небольших колбасных заводях копчение колбас производят в тех же камерах, что и обжарку. После копчения продукты поступают на сушку.