Мука, доставленная на хлебозавод с мельницы или базы, должна соответствовать по качеству требованиям стандарта или технических условий. Мука, не соответствующая указанным требованиям, к приему и пуску в производство не подлежит. Пшеничная мука поступает после отлежки на складе мелькомбината согласно условиям поставки: пшеничной сортовой не менее 5 сут, ржаной сеяной и обдирной — не менее 3, обойной — не менее 2 сут. Каждая партия муки сопровождается документом, характеризующим качество муки. При приемке на склад муки заведующий складом или сменный кладовщик осматривает тару на загрязненность, наличие постороннего запаха и соответствия муки сорту, указанному в сопровождающем документе. Производится проверка массы муки путем взвешивания муковозов с мукой и без нее. Масса муки, доставляемой в стандартной таре, проверяется выборочным путем. Хранят муку в отдельном складе, вместимость которого должна обеспечивать семисуточный запас. Каждый мешок с мукой имеет ярлык, на котором указывается мукомольное предприятие, вид и сорт муки, масса нетто и дата выработки. Если при помоле на мельничном предприятии к нормальному зерну было добавлено некондиционное зерно, то на ярлыке мешка должна быть сделана соответствующая отметка.

При бестарной транспортировке муки и ее хранении она размещается в емкостях по сортам в соответствии с показателями качества и хлебопекарными свойствами.

На хлебопекарных предприятиях муку хранят тарным или бестарным способами. При тарном хранении мешки с мукой в складе укладывают на деревянные стеллажи штабелями.

На каждой партии должна быть табличка с указанием номера партии, даты выбоя, числа мешков, массы мешка с мукой и партии.

Запас муки должен быть не менее семисуточного по всем сортам.

В складах хранения муки, построенных в приспособленных помещениях, допускается 3-5-суточный запас хранения муки.

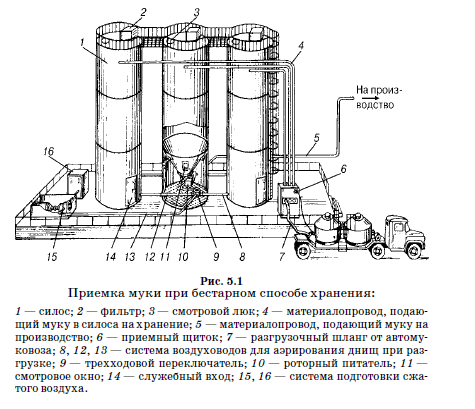

Бестарные склады хранения муки размещаются в отдельном здании или в производственном корпусе хлебозавода. Наибольшее распространение получили бестарные склады открытого типа, в которых бункера устанавливают непосредственно на заводском участке, над которым сверху устраивают легкий навес, а нижнюю часть бункеров с установленным под ними оборудованием ограждают (рис. 5.1).

Особенности физических свойств муки и наличие воздушных прослоек между ее частицами обусловливаются низкой теплопроводностью, поэтому даже в зимнее время остывает только пристенный слой муки, составляющий 12-15% общей массы муки в силосе. При низкой температуре наружного воздуха температура муки, поступающей в открытый склад, во избежание образования конденсата на внутренних стенках силосов не должна превышать 20°С. В цилиндрических силосах большого диаметра мука остывает меньше, чем в прямоугольных бункерах. Следует учитывать, что при разгрузке, транспортировании и просеивании мука перемешивается, в результате чего ее температура выравнивается и несколько повышается (на 3-6°С).

При бестарном способе мука хранится в силосах или бункерах. Для хранения каждого сорта муки на хлебозаводе должно быть предусмотрено не менее двух силосов, один из которых используют для приема муки, второй — для подачи ее на производство. Общее число силосов в складе зависит от производительности завода и потребности его в разных сортах муки. Загрузка силосов и бункеров мукой осуществляется сверху. Транспортирующий муку воздух удаляется через фильтр, установленный на силосе или бункере, мучная пыль задерживается и ссыпается обратно в силос или бункер.

При хранении в больших емкостях мука слеживается, а при выгрузке из них образует своды, что препятствует разгрузке. Образование сводов зависит от массовой доли влаги в муке, плотности муки и продолжительности ее хранения. Чем выше массовая доля влаги в муке, тем ниже ее текучесть. Высота столба муки в емкости и продолжительное хранение усиливают образование сводов. Сортовая мука образует более устойчивые своды, чем обойная. Для ускорения разгрузки муки и устранения сводов снаружи силоса на конусной его части устанавливают вибраторы или аэрируют днище силоса (бункера), подавая внутрь сжатый воздух.

Подача муки из складских емкостей на просеивание, взвешивание и в производственные бункера в действующих в настоящее время складах осуществляется пневмо- и аэрозольтранспортом или механическим транспортом на основе спиральных «гибких» элементов. На каждом складе должно быть не менее двух линий для очистки, взвешивания и транспортирования муки в производственные бункера.

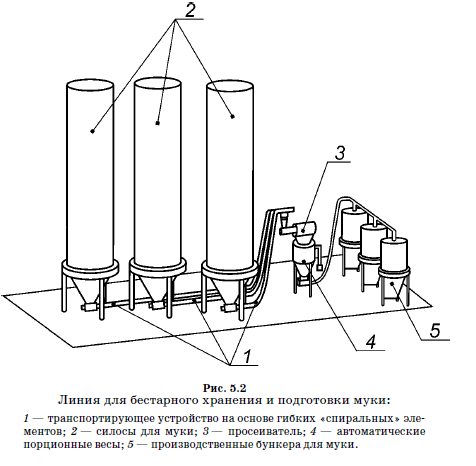

Аппаратурно-технологическая схема для бестарного хранения и подготовки муки приведена на рисунке 5.2.

Склад бестарного хранения состоит из отдельных единиц оборудования типоразмерного ряда: силоса, питателя, транспортирующего устройства на основе спиральных «гибких» элементов, просеивателя и производственного бункера.

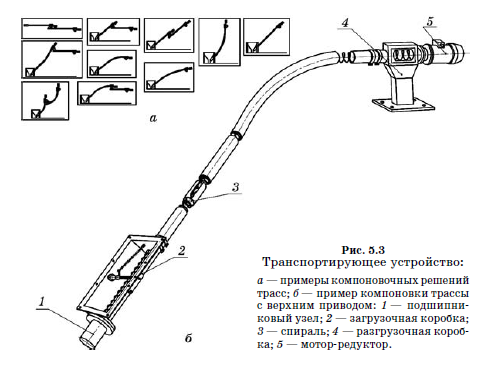

Транспортирующее устройство на основе спиральных «гибких» элементов, заменяющее пневмо- и аэрозольтран- спорт, и возможные компоновочные решения приведены на рисунке 5.3.

Транспортирующие устройства обеспечивают плавное перемещение и подъем муки и сыпучих компонентов без использования сжатого воздуха. Эти устройства упростили транспортно-технологическую схему, удешевили эксплуатацию, резко снизили потребление электроэнергии и значительно уменьшили распыл муки. Они исключают использование компрессоров, фильтров, воздуховодов и громоздких шнеков.

Просеивание муки. Эта технологическая операция проводится с целью удаления посторонних включений. При просеивании мука разрыхляется, согревается и насыщается воздухом. Для просеивания муки в бестарных и тарных складах обычно применяются просеиватели непрерывного действия с вращающимися барабанными ситами. Мука просеивается через металлические плетеные сита определенных номеров. Для муки обойной (ржаной и пшеничной) применяют сита № 1,8-2, для других сортов — сито № 1,6. Номера сит установлены с учетом крупности помола муки.

Необходимо систематически просматривать сход с просеивателя, определяя его количество и характер посторонних включений в нем. Нельзя допускать попадания муки в сход вследствие засорения сит.

Очистка от металлопримесей. В просеивателях типа «Бурат» магнитная очистка муки обеспечивается магнитными заграждениями, которые устанавливаются в выходных каналах просеивателей. Магнитные заграждения состоят из набора стальных магнитных дуг с поперечным сечением полосы 48x12 мм. Одной из характеристик магнитов является грузоподъемность. Для магнитов такого сечения минимальная грузоподъемость составляет 8, максимальная — 12 кг. В процессе эксплуатации способность магнитов извлекать и удерживать металлопримеси из муки снижается, поэтому 1 раз в 10-15 дней их осматривают и при необходимости снова намагничивают.

Общая длина магнитных заграждений определяется из расчета 2 см на 1 т муки, проходящей через мучную линию за 1 сут. Длина магнитных заграждений — это длина ряда всех магнитных дуг, установленных вплотную друг к другу. Слой муки, перемещающийся сквозь полюса магнитов, должен иметь толщину до 10 мм.

Магнитные дуги каждую смену очищают от приставших к ним ферропримесей. Лаборатория определяет их состав и массу — она не должна превышать 3 мг на 1 кг муки. При наличии крупных частиц металла или массы примеси, превышающей допустимую, лаборатория информирует соответствующий мукомольный завод для принятия мер по ликвидации нарушений в технологическом цикле.

Съем металлопримесей с просеивателей других конструкций проводится в соответствии с описанием к конкретному оборудованию.

Для очистки муки применяются высокопроизводительные просеиватели марки Ш2-ХМВ, предназначенные для непрерывного контрольного просеивания муки и обеспечивающие производительность просеивания до 7 т/ч. При отсутствии механических просеивателей просеивание муки следует производить через сита № 1,6. Подача муки в просеиватель происходит пневмотранспортом, далее мука подается на сито шнеком с переменным шагом, для образования в нем мучной пробки, препятствующей попаданию воздуха из системы подачи. Примеси при просеивании отводятся через отдельный патрубок.

На менее производительных линиях для контрольного просеивания пшеничной и ржаной муки применяют малогабаритные просеиватели непрерывного действия марки Ш2-ХМЕ. В качестве питающего устройства применяется шлюзовой затвор с уклоном (для отделения воздуха). Просеиватель может работать как в системе пневмотранспортирования муки, так и в системе подачи муки механическим (гибким) транспортом.

Взвешивание муки. Муку, поступающую со склада бестарного хранения на производство, обычно взвешивают при помощи порционных автоматических весов, устанавливаемых после просеивателя. Весы могут отмеривать порции муки от 20 до 100 кг.

В последние годы применяют тензометрическую систему взвешивания муки, которая обеспечивает автоматическое взвешивание силоса с мукой при загрузке или разгрузке. Тензометрические преобразователи монтируют в опорах силоса; приборы, показывающие массу муки, устанавливают в операторской.

Смешивание муки. Отдельные партии муки смешивают по указанию производственной лаборатории на основе данных анализа муки и пробных выпечек. Составляя указание о подсортировке партий муки, учитывают ее цвет (для сортовой муки) и хлебопекарные свойства. Подсортировку осуществляют так, чтобы хлебопекарные достоинства и недостатки отдельных партий взаимно уравновешивались, и смесь муки имела нормальные хлебопекарные свойства.

Слабую муку смешивают с более сильной, светлую — с более темной, муку с высокой автолитической активностью — с мукой, обладающей пониженной активностью ферментов.

При подсортировке учитывают также массовую долю влаги и кислотность отдельных партий муки в случае, если эти показатели отличаются от нормы. В указании о подсортировке партий муки указывают соотношение партий (1:2:3) в общей смеси и назначение муки (на замес опары, теста, закваски и др.). Правильно составленная и выполненная подсортировка партий муки обеспечивает стабильный технологический режим и стандартное качество изделий.

В тарных складах муки подсортировку партий часто осуществляют в завальных ямах со встроенными смесителями. Например, при смешивании двух партий в соотношении 1:2 на один мешок первой партии приходится два мешка второй партии. При этом способе муку желательно засыпать из мешков сравнительно небольшими порциями с целью равномерного смешивания разных партий. Для подсортировки партий муки в определенных пропорциях используют специальные дозаторы и дозаторы-смесители, принцип действия которых состоит в том, что при изменении частоты вращения рабочего органа изменяется количество муки определенной партии, подаваемое за единицу времени.

В тарных складах устанавливают шнековый дозаторсмеситель МС-2 или МСЗ-50 для подсортировки двух-трех партий муки.

В бестарных складах под выпускным отверстием бункера (силоса) устанавливают барабанные или шнековые дозаторы, которые подают определенное количество муки в единицу времени в общий транспортер или мукопровод, где мука смешивается с мукой других бункеров.

Мучной склад должен быть сухим, отапливаемым и вентилируемым, пол и стены — гладкими. Относительная влажность воздуха в помещении не должна превышать 75%, температура — не ниже 10°С. Склад не должен быть заражен амбарными вредителями.

В муке, как и в зерне, при хранении происходят биохимические изменения. Масса мелких частиц, составляющих муку, утратив защитные оболочки зерна, может подвергаться воздействию внешних факторов — влаги, кислорода воздуха, спонтанной микрофлоры, температуры и т. д.

Мука рисовая, гречневая, овсяная, кукурузная, соевая поступает на хлебозаводы упакованной в бумажные непропитанные мешки массой нетто 30 кг. Их хранение осуществляют в сухих, хорошо вентилируемых, не зараженных вредителями хлебных запасов, складах с соблюдением санитарных правил. Срок хранения при температуре воздуха не выше 20°С и относительной влажности воздуха не выше 70% со дня выработки составляет: для рисовой и гречневой муки — не более 4 мес., для овсяной — не более 2 мес. Срок хранения кукурузной муки тонкого и крупного помола составляет 3 мес. со дня выработки. Муку соевую дезодорированную хранят при относительной влажности воздуха 60% не более 12 мес. со дня выработки.