Биомасса и энергия

Растительный покров Земли составляет более 1800 млрд. т сухого вещества, что энергетически эквивалентно 30·1021 Дж. Эта цифра соответствует известным запасам энергии полезных ископаемых. Леса составляют около 68% биомассы суши, травяные экосистемы примерно 16%, а возделываемые земли только 8%. В целом на Земле при помощи фотосинтеза ежегодно производится 173 млрд. т сухого вещества, что более чем в 20 раз превышает использованную в мире в 1979 г. энергию полезных ископаемых и в 200 раз-энергию, содержащуюся в пище всех 4 млрд. обитателей планеты.

Значительная доля энергетического потенциала биомассы потребляется человеком. Так, в 1979 г. одна седьмая часть энергии, использованной в мире, была получена из биомассы, что эквивалентно 3 млн. т нефти в день. В сельских местностях формы энергии, не дающие коммерческой прибыли (от сгорания дров, древесного угля, сухого коровьего навоза и т. д.), составляли свыше 85% энергопотребления.

Для сухого вещества простейший способ превращения биомассы в энергию заключается в сгорании оно обеспечивает тепло, которое в свою очередь превращается в механическую или электрическую энергию. Что же касается сырого вещества, то в этом случае древнейшим и наиболее эффективным методом превращения биомассы в энергию является получение биогаза (метана).

Энергию можно также получать из сельскохозяйственных культур, специально выращиваемых для этой цели. Это относится к плантациям быстрорастущих деревьев, а также к растениям, богатым углеводами (крахмалом и сахарозой), легко гидролизуемыми в гексозы, которые подвергаются спиртовому брожению.

Для получения этилового спирта из такой растительной биомассы необходимо экстрагировать и подвергнуть гидролизу запасные углеводы с последующим микробным сбраживанием их в спирт. Вот почему в выработке этой формы энергии микроорганизмы играют важную роль. Их можно также либо непосредственно использовать в определенных реакциях превращения энергии, либо, как в случае водоросли Botryococcus braunii, сама·культура служит источником получения углеводородов.

Производство этилового спирта (этанола)

Методы и условия производства

Химический синтез этанола осуществляется из этилена (получаемого из нефти или природного газа), который конвертируется при высокой температуре в присутствии воды и катализаторов. В начале текущего столетия этанол получали в крупных масштабах путем брожения, но в последние годы 70% этанола, производимого, например, в США, было получено при помощи химического синтеза. Это объясняется тем, что цены на сахар и крахмал слишком высоки. Однако в связи с ростом цен на нефть спиртовое брожение снова становится предпочтительным.

Среди растений, продуцирующих этиловый спирт, которые уже культивируются или могли бы культивироваться для производства этанола, следует выделить маниок, злаки (особенно кукурузу) и земляную грушу. Запасным углеводом этих растений служит крахмал (за исключением земляной груши, где запасным углеводом является инулин). Используются также сахарный тростник, ананас, сахарная свекла и сахарное сорго; основным углеводом этих растений является сахароза.

Усовершенствованию ферментационного производства способствовали как уже разработанные (использование иммобилизованных ферментов или клеток), так и разрабатываемые биотехнологические методы (генная инженерия для вьщеления более высокопродуктивных дрожжей). Рост ·производства этанола связан с широтой его применения в химической промышленности и с использованием в качестве топлива (добавка к бензину или заменитель бензина).

Этанол выступает как растворитель, экстрагент и антифриз. Он также служит субстратом для синтеза многих других растворителей, красителей, фармацевтических препаратов, смазочных материалов, клеев, моющих средств, пластификаторов, взрывчатых веществ и смол для производства синтетических волокон.

В качестве топлива в двигателях внутреннего сгорания этанол можно использовать либо в безводном виде (99,8%), либо в смеси с бензином (где его доля достигает 20%), либо в форме гидратированного этанола (94%), не смешанного с бензином. В первом случае этанол значительно меняет октановое число и другие эксплуатационные характеристики двигателя, такие, как запуск, карбюрация и эмиссия. Экономическая ценность этилового спирта при использовании его в качестве добавки к бензину на 15-20% выше, чем в том случае, когда он выступает как непосредственный заменитель бензина.

На предприятиях по переработке сахарного тростника последний давят и целлюлозу (жом сахарного тростника) отделяют от сладкого сока. Жом сжигают, чтобы обеспечить производство необходимой энергией. Сладкий сок концентрируют и стерилизуют, а затем подвергают брожению. Раствор отделяют от твердых компонентов брожения; этанол получают из 8-10% спиртового раствора путем перегонки. Остающуюся жидкость, или стиллаж, очень трудно очистить, но после подходящей переработки она может дать компоненты удобрений с выходом 2-3%. При переработке крахмала имеется дополнительный этап гидролиз крахмала в сбраживаемые сахара. Кроме того, такие производства должны иметь внешние источники энергии.

Попытки усовершенствовать производство этанола были сосредоточены на разработке технологии непрерывного брожения, которая обеспечивает более высокую концентрацию спирта (12% вместо 8-10%); на повышении энергоэффективности за счет более эффективной перегонки и совершенствования теплоуловителей; на утилизации сельскохозяйственных отходов или побочных продуктов в качестве топлива или продуктов питания и использовании альтернативных энергетически богатых растений, таких, как сахарное сорго и маниок.

В странах со средним уровнем капитальных затрат производство этанола из сахарного тростника по ценам 1980 г. на сырую нефть (31 долл. за 1 баррель с учетом оплаты расходов по погрузке в Персидском заливе фрахтователем; это эквивалентно 0,27 долл./л очищенной нефти), видимо, было выгодно, если стоимость 1 т сахарного тростника (с учетом доставки на завод) не превышала 14 долл. (данные Международного банка, 1981). Производство этанола из мелассы с использованием жома сахарного тростника в качестве топлива, судя по всему, выгодно при современных ценах на сырую нефть при условии, что себестоимость мелассы на заводе меньше 60 долл. за 1 т. Если же перегонка этилового спирта осуществляется за счет сжигания нефтяного топлива, а не жома сахарного тростника, то производство этанола становится экономически невыгодным. Чтобы крахмалперерабатывающие заводы стали выгодными, цена маниока не должна превышать 13 долл. за 1 т, а цена бушеля (35,23 л) кукурузы 1 долл.

Экономические преимущества производства этанола зависят от ряда условий: урожая (страны, в крупных масштабах выращивающие сахарный тростник и производящие мелассу или имеющие сельскохозяйственные излишки, в этом отношении находятся в лучшем положении); себестоимости сырья, экстрагируемого из биомассы, и источников топлива; капиталовложений на строительство заводов; распределения цен (страны, не имеющие выхода к морю, или отдаленные районы с ограниченной инфраструктурой чрезвычайно заинтересованы в замене нефти, и .с экономической точки зрения производство этилового спирта оправдано даже в тех случаях, когда себестоимость сырья и/или заводов очень высока).

Конкуренцию между производством спирта и производством продуктов питания за земли, пригодные для получения урожая, следует рассматривать в динамике изменений цен на энергию и сельскохозяйственные продукты Принято считать, что в период 1980-1990 гг. первые будут расти быстрее, а потому под давлением экономики большая часть сельскохозяйственных продуктов так или иначе будет вовлечена в процесс выработки энергии. Определить приоритет в этой области весьма непросто. Необходимо координировать производство этилового спирта со структурой сельскохозяйственных систем и энергопотребляющих секторов хозяйства. Вместе с тем некоторые энергетически важные культуры можно выращивать на землях, не пригодных для сельскохозяйственного производствs, например маниок-в полупустынных зонах.

Национальные программы получения топлива из этилового спирта

В 1975 г. правительство Бразилии приняло решение приступить к массовой выработке этилового спирта из сахарного тростника или маниока в качестве заменителя бензина. Это решение было обусловлено ростом цен на нефть и в меньшей степени падением цен на сахар на мировом рынке. В самом деле, затраты на нефть, которые в 1970 г. достигали 997 млн. долл., в 1979-1980 гг. выросли до 10 млрд. долл. В 1981 г. импорт нефти составлял больше половины общего импорта, и это привело к тому, что внешний долг страны превысил 50 млрд. долл. (к началу 1983 г. он оценивался в 84 млрд. долл.). С другой стороны, Бразилия второй в мире производитель сахара-столкнулась с трудностями сбыта своей продукции: рынок оказался перегружен излишками сахара, что объяснялось как уменьшением потребления этого продукта в промышленно развитых странах, так и ростом производства сахара из сахарной свеклы.

До 1978 г. программа производства этилового спирта в Бразилии развивалась медленно из-за того, что средний урожай сахарного тростника (50 т/га) не способствовал росту производства (для современных плантаций обычным является урожай 150 т/га, что эквивалентно 50-100 гл этанола с 1 га). В 1980 г. неуклонный рост цен на нефть вынудил правительство уделить повышенное внимание этой программе, и в 1980-1985 гг. на ее развитие было выделено столько же средств, сколько на развитие заводов атомной энергетики. По мнению правительства, в результате принятых мер к 1985 г. одна треть импортируемой нефти должна быть заменена этиловым спиртом; на этанол как топливо предполагалось перевести 3 млн. автомобилей (треть общего числа машин). Первоначальная цель заменить этанолом 20% бензина, потребляемого в Бразилии, была достигнута к 1981 г.

Со времени создания в 1975 г. программы по наращиванию производства спирта Бразилия произвела 65,4 млн. гл. этого продукта, что составляет 61% от суммарного производства этилового спирта, запланированного на 1985 г. В 1979-1980 гг. выход составил 37 млн. гл., в 1980-1981 гг. ожидался выход 40 млн. гл., а в 1985 г.-107 млн. гл.

Чтобы ответить на часть критических замечаний, высказанных в адрес программы, и лучше сориентировать ее, бразильские эксперты уделили особое внимание двум важным аспектам: с одной стороны, обеспечению энерmей небольших административных районов за счет предприятий, вырабатывающих 1000-4000 л этанола в сутки; с другой· стороны, исследованиям сбраживаемогосырья, отличного от сахарного тростника. Наиболее подходящим для этого оказался маниок: из 1т маниока. можно получить 80 л этилового спирта, тогда как такое же количество сахарного тростника дает только 65 л. Выбор маниока давал и другое важное преимущество, а именно позволял использовать культуру сахарного тростника исключительно для ее главной цели-производства сахара.

Кроме того, запасы маниока гораздо легче сохранить, поэтому рабочие обеспечены работой на протяжении всего года, между тем как производство спирта из сахарного тростника носит сезонный характер. И еще одно преимущество маниока: его выращивание обеспечивает большую занятость по сравнению с сахарным тростником, поскольку выращивание последнего в значительной мере механизировано. В 1980 г.·Национальная исполнительная комиссия по спирту рассмотрела 309 проектов; в 296 из них предполагалось использовать сахарный тростник, в 12 - маниок и в одном-один из видов пальм (бабассу).

Несколько латиноамериканских (в том числе КостаРика и Венесуэла), африканских (Чад, Мали, Нигер, Буркина-Фасо) и азиатских (Филиппины) стран, судя по всему, проявили большой интерес к бразильскому эксперимешу. Это объясняется тем, что разведение и сбор сахарного тростника, а также производство этилового спирта наряду с распределением и использованием последнего происходят только на собственной территории той или иной страны.

В США в 1980 г. производство этанола достигало 619 000 т (не считая алкогольных напитков) на общую сумму 297 млн. долл. В 1980 г. в продажу поступила смесь из 6-9 ч. бензина и 1 ч. этанола («газохол»); ею можно было заправиться на 800 станциях обслуживания в 28 штатах. Ежегодный сбыт этого продукта составлял 650 000 тик 1981 г. должен был достигнуть 1,2 млн. т. Американское правительство поощряет потребление смесей бензин-спирт, частично освобождая от налогов все виды топлива, содержащие более 10% этанола. Чтобы заменить весь бензин, потребляемый страной, газохолом, потребуется производить ежегодно 45,6 млрд. л этанола (для сравнения: в 1980 r. производство достигало 1,4 млрд. л). Можно было бы использовать избыток злаков, но и они смогут обеспечить получение не более 7,6 млрд. л этанола в год. Переработка злаков на спирт способствовала созданию ряда предприятий на Среднем Западе, некоторые из них весьма велики. В качестве примера сошлемся на завод фирмы «Арчерз Дэниелз мидлэнд», находящийся в Де-Мойне (шт. Айова), производственная мощность которого составляет 0.8 млн. т этилового спирта в год. По оценкам специалистов, к 1985 г. общее производство спирта в США должно достигнуть 5-6 млн. т, а предельное насыщение рынка, для которого требуется 30 млн. т, будет достигнуто в лучшем случае примерно к 1990 г.

Во Франции, в департаменте Буше-дю-Рон, проводятся исследования по получению этилового спирта из сахарной свеклы, земляной груши и сахарного тростника (однако в 1980 г. стоимость этанола в три-пять раз превышала стоимость бензина).

На острове Реюньон с 1815 г. сахарный тростник в качестве технической культуры выращивается на площади 37 000-40 000 га, что составляет примерно 70% всех сельскохозяйственных угодий этого заморского департамента Франции. В 1976-1981 гг. ежегодное производство сахара на острове в среднем возросло до 247 000 т, а урожай сахарного тростника увеличился с 54 до 65 т с 1 га. По плану модернизации сахарной экономики, принятому в сентябре 1974 г., производство сахара в год должно составить 300 000 т; это количество обеспечивают пять сахарных заводов мощностью 55 000-60 000 т каждый. Заводы питаются энергией от электростанций, использующих в качестве источника энергии жом сахарного тростника. Ежегодно на острове оставалось до 700 000 т этого побочного продукта, и большая его часть не использовалась, хотя по энергомощности 1 т выжатого сахарного тростника соответствует 1 баррелю нефти. Технология, предусмотренная для этих электростанций, позволяла получать 1 кВт•ч энергии из 2 кг жома сахарного тростника (вместо 6 кг). Преимущество таких электростанций состоит не только в том, что они работают на отходах, доступных в больших количествах, но и в том, что они заменяют гидроэлектростанции в сухой сезон, который приходится на время сбора урожая сахарного тростника и производства сахара (август-декабрь). На острове Реюньон планируется также производство топлива из спирта. В 1983 г. должен был вступить в строй перегонный завод, однако экономическая выгодность этого проекта не гарантирована, поскольку стоимость 1 л спирта, по оценкам, обойдется примерно в 3,5 франка (за вычетом налогов).

Среди прочих технических культур наибольшее предпочтение отдают земляной груше (топинамбуру), так как, во-первых, она генетически усовершенствована, а вовторых, дает много ботвы, которая может покрыть энергозатраты по перегонке спирта. Урожай клубней составляет 50-60 т/га, даже если не добавлять удобрений и использовать сорта, не подвергавшиеся селекции. Углеводы, содержащиеся в клубнях (запасным углеводом является инулин, относящийся к фруктозанам), способны обеспечить после гидролиза и брожения 30-50 гл ацетонобутаноловой смеси с 1 га.

Во Франции проводятся испытания по подгонке оборудования, первоначально предназначенного для уборки картофеля, для сбора земляной груши. Совместно с Французским институтом нефти выполнены исследования по экстракции инулина, а также по процессам гидролиза этого углевода и ацетонобутанолового брожения. В 1982 г. проводились серии испытаний по культивированию земляной груши на 14 участках (площадью 10 га каждый), распределенных по различным потенциально продуктивным районам. В Аттене (департамент Па-де-Кале) создано опытное производственное предприятие, которое должно начиная с 1983 г. производить 10 т ацетонобутаноловой смеси в сутки из 200 т клубней. Ассигнования составляют 65 млн. франков (помимо 115 млн. франков относительной стоимости исследований). В 1984 г. предполагалось открыть более мощное производство. К 1990 г. во Франции планируют возделывание земляной груши на площади 500 000 га (что эквивалентно площади, выделенной под разведение сахарной свеклы). По официальным сообщениям Комиссариата солнечной энергетики и министерства сельского хозяйства, это должно обеспечить выработку энергии, эквивалентную получаемой при сжигании 1,5-2 млн. т нефти.

Целью французского Комиссариата солнечной энергетики являлась замена к 1985 г. 10% чистого бензина, используемого автотранспортом страны, смесью метанола и ацетонобутанола. В связи с этим в 1982 г. на развертывание опытных биотопливных производств и проведение необходимых исследований было выделено 45 млн. франков. Наряду с заводами по производству ацетонобутанола из земляной груши запланировано строительство сходных производственных единиц, использующих солому (общей суммой 40-60 млн. франков на пятилетний период), и газогенераторных предприятий мощностью 10 т/ч, предназначенных для получения метанола из древесины (общей суммой 40-50 млн. франков на пятилетний период). В Индии в 1980 г. было выработано 6 млн. гл этанола путем брожения мелассы; из них 80 000 гл пошло на нужды химической промышленности.

В Японии правительственные долговременные проекты предусматривают получение этилового спирта, предназначенного в качестве топлива, из сахарного тростника. Их цель состоит в замене одной трети всего потребляемого страной бензина. Кроме того, в 1981 г. министерство промышленности и внешней торговли ассигновало на семилетний период 12 млрд. иен для разработки исследовательских проектов получения тилового спирта из отх-одов сельскохозяйственных культур, таких, как рисовая солома, жом сахарного тростника и древесная щепа. Одна треть фондов, выделенных на этот проект, была предоставлена крупной фирме «Киёва хакко когио», специализирующейся на химической промышленности. приложениях технологии брожения и производстве интерферонов.

Япония стремится также к кооперации со странами Юго-Восточной Азии с целью строительства предприятий для получения спирта из маниока, ямса и других сельскохозяйственных культур. По мнению ряда японских экспертов, вполне реально ежегодное производство в ЮгоВосточной Азии 100 млн. кл этилового спирта в качестве топлива (что эквивалентно примерно трети нефти, ввозимой Японией).

Филиппины в 1981 r. приступили к развертыванию программы по строительству 10 заводов для производства этилового спирта из биомассы. Сооружение первых трех заводов с суточной производительностью 1200 гл было поручено западногерманским и бразильским промышленным группам.

Австралия в 1980 r. одобрила финансирование (в размере 1,1 млн. долл.) исследований по производству этанола из сахарной свеклы и сахарного тростника.

Государство Папуа-Новая Гвинея также включилось в выработку этилового спирта дц топлива (смесь 15% этанола с бензином). К 1990 г. планируется получить 130 млн. л этанола в год из маниока, мелассы и саго (крахмал из саговой пальмы).

Производство биогаза

Метановое «брожение», или биометаногенез,-давно известный процесс превращения биомассы в энергию. Он был открыт в 1776 г. Вольтой, который установил наличие метана в болотном газе. Биогаз, получающийся в ходе этого процесса, представляет собой смесь из 65% метана, 30% углекислого газа, 1% сероводорода (H2S) и незначительных количеств азота, кислорода, водорода и закиси углерода. Болотный газ, также называемый клар-газом, топливом, полученным из отходов (RDF), блуждающими огоньками и гобар-rазом, дает пламя синего цвета и не имеет запаха. Его бездымное горение причиняет гораздо меньше неудобств людям по сравнению со сгоранием дров, навоза жвачных животных или кухонных отбросов. Энергия, заключенная в 28 м3 биогаза, эквивалентна энергии 16,8 м3 природного газа, 20,8 л нефти или 18,4 л дизельного· топлива.

Биохимический и микробиологический характер процесса

Биометаногенез осуществляется в три этапа: растворение и гидролиз органических соединений, ацидогенез и метаногенез. Первый этап никогда не завершается метанизацией отходов, так как это заняло бы слишком много времени. В энергоконверсию вовлекается только половина органического материала-1800 ккал/кг сухого вещества по сравнению с 4000 ккал при термохимических процессах, но остатки, или шлаки, метанового «брожения» используются в сельском хозяйстве как удобрения. В процессе биометаногенеза участвуют три группы бактерий. Первые превращают сложные органические субстраты в масляную, пропионовую и молочную кислоты; вторые превращают эти органические кислоты в уксусную кислоту, водород и углекислый газ, а затем метанообразующие бактерии восстанавливают углекислый газ в метан с поглощением водорода, который в противном случае может ингибировать уксуснокислые бактерии. В 1967 г. Брайант и др. установили, что уксуснокислые и метанообразующие микроорганизмы образуют симбиоз, который ранее считался одним микробом и назывался Methanobacillus omelianskii.

С биохимической точки зрения метановое «брожение» есть не что иное, как анаэробное дыхание, в ходе которого электроны с органических веществ переносятся на углекислый газ, который затем восстанавливается до метана (при собственно брожении конечным акцептором электронов служит органическая молекула, которая восстанавливается, образуя характерный продукт брожения; например, при спиртовом брожении ацетальдегид восстанавливается в спирт). Помимо различных органических субстратов (таких, как уксусная кислота) донором электронов для метанобактерий служит водород, который в почве продуцируется несколькими типами анаэробных бактерий.

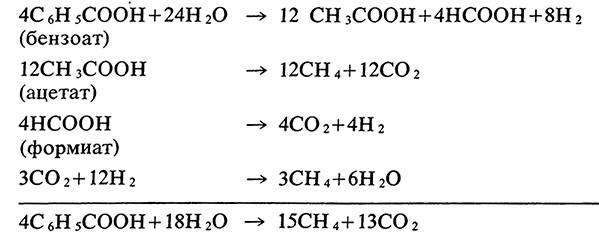

С другой стороны, интересно отметить, что в условиях строгого анаэробиоза метан можно получить из ароматических соединений. Этот процесс, надо полагать, широко распространен в природе, особенно в отходах и сточных водах, а также при конверсии некоторых биоцидов. По наблюдениям Ферри и Вольфа (1976, в ), в этом процессе участвуют несколько видов микробов, ответственных за различные стадии деградации ароматических колец до ацетата, который является одним из субстратов для метанобактерий (иными словами, его дегидрирование дает электроны, требующиеся для восстановления двуокиси углерода в метан):

Среди бактериальных видов превалируют, судя по всему, Methanobacterium formicicum и Methanospirillum hungati. Ферри и Вольфу удалось их вывести в чистые культуры. Бензольное кольцо сначала восстанавливается и затем разрезается на алифатические кислоты под действием грамотрицательных микроорганизмов. Последние превращаются в субстраты, используемые метанобактериями. Образующиеся электроны, вероятно, способствуют образованию водорода, который восстанавливает СО2 в СН4. Разложение бензольного кольца в метан в процессе анаэробиоза не является правилом. Например, в рубце жвачных животных бензоат и ароматические кислоты, получающиеся за счет деградации целлюлозы, не приводят к образованию метана; их можно обнаружить в моче в виде гиппуратов и других сходных соединений. В природных условиях ароматические соединения получаются при медленном разложении таннинов и лигнина главным образом благодаря внеклеточным микробным ферментам. Так как лигнины и таннины составляют значительную часть почвенного органического материала, метаногенез этих полимеров-важный процесс в углеродном цикле биосферы.

Для всех метанобактерий характерна способность к росту в присутствии водорода и углекислого газа, а также высокая чувствительность к кислороду и ингибиторам производства метана. Однако в пределах этой группы имеется и очевидная гетерогенность по морфологии: в группу входят сарцины, кокки, бациллы и спириллы. Клеточная стенка Methanosarcina barkeri не содержит пептидогликанов, и, следовательно, в ней нет ни мурамовой, ни D-глутаминовой кислот. В клеточной стенке штамма МОН Methanobacterium и М. ruminantium нет лишь мурамовой кислоты, и она отличается от клеточной стенки Methanosarcina. Четыре из шести видов метанобактерий принадлежат к хемолитоавтотрофам; они восстанавливают углекислый газ за счет водорода для синтеза метана и собственного клеточного вещества.

Исследователи японской фирмы «Мацусита электрик индастриал К°» обнаружили новую метаногенную бактерию Methanobacterium kadomensis St 23. Им удалось получить массовую культуру этого штамма, который собираются использовать в промышленных целях на опытном предприятии при Университете Рюкю. Новый штамм осуществляет метаногенез за восемь дней, вместо 20 дней, обычно требующихся для этого процесса.

В природных условиях метанобактерии тесно связаны с водородобразующими бактериями: эта трофическая ассоциация выгодна для обоих типов бактерий. Первые используют газообразный водород, продуцируемый последними; в результате его концентрация снижается и становится безопасной для водородобразующих бактерий.

Способы производства биогаза

Метановое «брожение» происходит в водонепроницаемых цилиндрических цистернах (дайджестерах) с боковым отверстием, через которое вводится ферментируемый материал. Над дайджестером находится стальной цилиндрический контейнер, который используется для сбора газа; нависая над бродящей смесью в виде купола, контейнер препятствует проникновению внутрь воздуха, так как весь процесс должен происходить в строго анаэробных условиях. Как правило, в газовом куполе имеется трубка для отвода биогаза. Дайджестеры изготовляют из глиняных кирпичей, бетона или стали. Купол для сбора газа может быть изготовлен из нейлона; в этом случае его легко прикреплять к дайджестеру, изготовленному из твердого пластического материала. Газ надувает нейлоновый мешок, который обычно соединен с компрессором для повышения давления газа.

В тех случаях, когда используются отходы домашнего хозяйства или жидкий навоз, соотношение между твердыми компонентами и водой должно составлять 1:1 (100 кг отходов на 100 кг воды), что соответствует общей концентрации твердых веществ, составляющей 8-11% по весу. Смесь сбраживаемых материалов обычно засевают ацетогенными и метаногенными бактериями или отстоем из другого дайджестера. Низкий рН подавляет рост метаногенных бактерий и снижает выход биогаза; такой же эффект вызывает перегрузка дайджестера. Против закисления используют известь. Оптимальное «переваривание» происходит в условиях, близких к нейтральным (рН 6,0-8,0). Максимальная температура процесса зависит от мезофильности или термофильности микроорганизмов (30-40° С или 50-60° С); резкие изменения температуры нежелательны. Обычно дайджестеры загружают в землю, чтобы использовать изоляционные свойства почвы. В странах с холодным климатом их нагревают при помощи устройств, которые применяют при компостировании сельскохозяйственных отходов. С точки зрения питательных потребностей бактерий избыток азота (например в случае жидкого навоза) способствует накоплению аммиака, который подавляет рост бактерий. Для оптимальной переработки соотношение C/N должно быть порядка 30:1 (по весу). Это соотношение можно изменять, смешивая субстраты, богатые азотом, с субстратами, богатыми углеродом. Так, C/N навоза можно изменить добавлением соломы или жома сахарного тростника. Отходы пищевой промышленности и сельскохозяйственного производства характеризуются высоким содержанием углерода (в случае перегонки свеклы на 1 л отходов приходится до 50 r углерода), поэтому они лучше всеrо подходят для метановоrо «брожения», тем более, что некоторые из них получаются при температуре, наиболее блаrоприятной для этоrо процесса.

Желательно перемешивать суспензию сбраживаемых веществ, чтобы воспрепятствовать расслаиванию, которое подавляет брожение. Твердый материал необходимо раздробить, так как наличие крупных комков препятствует образованию метана. Обычно длительность переработки навоза крупноrо poraтoro скота составляет две четыре недели. По данным специалистов из Исследовательскоrо института Роуэтта (Шотландия), для жидких испражнений из свинарников достаточно десятидневноrо брожения, а переработка навоза крупноrо poraтoro скота или помета домашней птицы длится около 20дней. В целом двухнедельной переработки при температуре 35° С достаточно, чтобы убить все патоrенные энтеробактерии и энтеровирусы, а также 90% популяции Ascaris lumbricoides и Ancylostoma.

Конференция ООН по науке и технике для развивающихся стран (1979) и эксперты Экономической и социальной комиссии по странам Азии и Тихоrо океана подчеркнули достоинства интеrрированных сельскохозяйственных проrрамм, использующих биоrаз. Такие проrраммы направлены на разработку пищевых культур, а также на производство белка культурами водорослей, создание рыбных ферм, переработку отходов и превращение различных отбросов в удобрения и энерrию в виде метана. В этой связи надо отметить, что 38% от 95миллионноrо поrоловья крупноrо poraтoro скота в мире, 72% остатков сахарноrо тростника и 95% отходов бананов, кофе и цитрусовых приходятся на долю стран Африки, Латинской Америки, Азии и Ближнеrо Востока. Не удивительно, что в этих реrионах сосредоточены оrромные количества сырья для метановоrо «брожения».

Эксперименты в Индии и Китае

Одним из основных принципов энерrетической политики Индии является производство биоrаза в сельских районах. Проводятся фундаментальные и прикладные исследования, преимущественно в исследовательском центре биохимической инженерии в Индийском технологическом институте. Перспективы развития такого производства весьма многообещающие. В самом деле, если 300 млн. т сухого вещества, содержащегося в ежегодно производимом коровьем навозе (по данным 1979 г.), превратить в биогаз, то выход энергии составит 33 млн. т нефтяного эквивалента (тнэ), или 0,11 тнэ на 1 т сухого коровьего навоза. В дальнейшем производство можно увеличивать за счет биоконверсии различных сельскохозяйственных отходов (соломы, жома сахарного тростника и т. д.).

Шестой индийский пятилетний план (1980-1984 гг.) предусматривает строительство 1 млн. дайджестеров, предназначенных для удовлетворения энергонужд отдельных семей, на сумму 55 млн. долл. Вместе с тем эти установки составят только 5% от возможных для переработки коровьего навоза (предполагается 18,75 млн. семейных установок и 5,6 млн. установок общинного пользования). Программа «Гобар газ» (агентство по развитию и популяризации) обеспечивает производителей биогаза технической помощью и распределяет фонды для создания дайджестеров, работающих на навозе от трех-четырех голов крупного рогатого скота, с тем чтобы удовлетворить потребность в энергии семьи из четырех-пяти человек.

По данным Нового китайского агентства новостей, в Китае в конце 1978 г. работало 7,15 млн. устройств для получения биогаза-в 15 раз больше, чем во время I Национальной конференции по биогазу (1975 г.). На II Национальной конференции (август 1978 г.) официальные источники указывали, что к 1980 г. Китай должен иметь 20 млн., а к 1985 г. - 70 млн. установок, что позволит 70% крестьянских семей использовать биогаз для приготовления пищи.

Развитию программы по биогазу благоприятствовали следующие обстоятельства: сокращение экономического неравенства, что позволило многим семьям обзавестись дайджестерами и инвентарем для разведения свиней; децентрализация промышленности, которая способствовала строительству небольших цементных заводов в большинстве областей, а это в свою очередь стимулировало строительство дайджестеров; использование местных более дешевых материалов (камня, пуццоланового цемента, известняка); активная образовательная политика в области санитарии и гигиены окружающей среды с указанием для каждой общины направлений развития, в которых может быть достигнут прогресс. Кроме того, китайцы традиционно широко используют остатки урожая, т. е. целлюлозную биомассу, поэтому накопленный ими практический опыт находится на стыке сельского хозяйства, животноводства и гидропоники.

Важным компонентом такой политики явилось -интенсивное обучение технического персонала. За период 1975-1980 гг. в провинции Сычуань прошли обучение около 200 000 техников. Эти люди в свою очередь стали инструкторами в общинах, бригадах, в кооперациях семей (20-30 семей), объединенных для использования биогаза. В провинциях ответственность за проведение технических усовершенствований и нововведений, а также исследовательских работ была возложена на исследовательские институты. В свою очередь администрация старалась наилучшим образом решить продовольственные проблемы, рекомендуя общинам пользоваться системой производства биогаза и утилизацией отходов.

Правительство поощряло эту деятельность, создавая региональные и местные конторы, ответственные за программу по биогазу. Было предусмотрено предоставление необходимых строительных материалов, в частности цемента. И наконец, государственные банки предоставляли населению ссуды на льготных условиях (0,18% в год в 1979 г.) для строительства дайджестеров.

По данным Ислэма, в конце 1978 г. в Китае производилось 2 млрд. м3 биогаза в 7,15 млн. дайджестеров (т. е. 0,77 м3 на 1 дайджестер в сутки из расчета 12 мес., или 0,93 м3 в сутки, если учесть, что реально работа -осуществляется в течение 10 мес.). По данным того же автора, средняя емкость резервуара дайджестера составляла 6-12 м3 и средний выход биогаза равнялся 0,15 м3 в сутки на 1 м3 емкости. В среднем продуктивный период составляет 250 дней, т. е. на дайджестер со средней емкостью цистерны 7,47 м3 в сутки приходится 1,12 м3 газа. По оценкам Тери, в год вырабатывается 2,5 млрд. м3 биогаза (т. е. 1,5 млн. т нефтяного эквивалента).

В конце 1978 г. 7,15 млн. установок для биогаза обслуживали 5,26% сельского населения Китая, тогда как в Индии 70 000 установок обслуживали только 0,06% домов (Ислэм, 1979). В конце 1979 г. в Индии работало менее 100 000 установок по сравнению с 10 млн. установок в Китае. Можно отметить успех Китая, который, начав программу в 1972 г., на 10 лет позднее Индии, построил в 100 раз больше производственных единиц для получения биогаза, чем Индия.

В Китае свиноводство развивается почти исключительно внутри свинарников, что делает ненужным сбор и транспортировку навоза в дайджестер, а также сооруже ние стойл, необходимое в Индии, где крупный рогатый скот обычно не содержится в загонах. С другой стороны, свиньи в Китае обеспечивают нужный выход биогаза из меньшего количества ферментируемого материала, чем крупный рогатый скот в Индии, так как при равной массе фекалий из свиного навоза получается на 50% больше биогаза.

В Китае испражнения животных не используются в каких-либо иных целях, которые могли бы конкурировать с производством биогаза, между тем как а Индии коровий навоз употребляют в качестве топлива (около трети производимого в национальном масштабе) и как органическое удобрение.

Итак, производство биогаза в Китае имеет следующие достоинства: это источник энергии, доступный на семейном и общинном уровне; отходы процесса служат высококачественными удобрениями и в довершение сам процесс способствует поддержанию чистоты окружающей среды. Что касается Индии, то при условии, что в стране будет меньше сжигаться короаьего навоза, не только возрастет количество доступных удобрений, но и существенно улучшится снабжение энергией и будет меньше загрязняться окружающая среда.

Эксперименты в других странах

В Майа-Фармсе, что в 40 км южнее Манилы (Филиппины), построен комплекс из 48 единиц по производству биогаза, которые используют навоз от 15 000 свиней; Вьiрабатываемый газ обеспечивает энергией бар, фабрику по переработке мяса и консервный завод. На биогазе работают помпы и дизельные генераторы, снабжающие ферму водой и электричеством. Он служит для освещения, охлаждения, приготовления пищи и работы прачечной. Кроме того, как показал анализ, в отстое содержится витамин В12 в высокой концентрации, поэтому его целесообразно использовать в качестве добавки в корм свиней. Центральноамериканский центр исследований региональных технологий (СЕМАТ) построил в 1953 г. в Гватемале фабрику с производственной мощностью 10 м3 биогаза в сутки. Позднее была основана коммерческая фирма («А.биогаско»), имеющая передвижную производственную установку. Кроме того, в Масатенанго была построена фабрика, выпускающая 90 м3 биогаза в сутки и 900 т органических удобрений в год из отходов кофе. Биогаз обеспечивает работу двигателя мощностью 35 л. с., являющегося частью устройства, которое лущит кофе со скоростью 3 т/ч, вырабатывает 1500 В электроэнергии и обеспечивает работу компрессора. В 1959 г. вступило в строй предприятие по производству 2270 т удобрений, но газ, который образуется в ходе этого процесса, не использовали. В 1978 г. был построен завод, вырабатывающий 8000 м3 г за в сутки (что эквивалентно 9500 л бензина) из навоза крупного рогатого скота; стоимость его сооружения составила 1,5 млн. долл. СЕМАТ осуществляет также политику по развитию строительства дайджестеров на семейном уровне.

В Израиле с 1974 г. производством биогаза занимается «Ассоциация киббуци индастриз» (KIA). Проведены фундаментальные исследования процесса метаногенеза при ак тивном участии нескольких университетов и промышленных исследовательских институтов под эгидой министер ства энергетики. Анаэробное брожение происходит при 55° С. Исследователям удалось добиться повышения выхода биогаза до 4-6,5 м3 в сутки на каждый кубометр объема цистерны дайджестера (что в десять раз превышает обычный выход). Биогаз состоит из 62% метана и 38% углекислого газа; последний предполагают использовать в теплицах для ускорения фотосинтеза культивируемых растений. Отходы переработки, содержащие только 12% твердого вещества, скармливают рыбам. Это помогло сэкономить половину гранулированных кормов из злаков, которые обычно употребляют при разведении рыб. Как показали эксперименты, богатые белками, минеральными солями и витаминами отходы крупного рогатого скота и овец можно использовать в качестве корма для скота, заменяя ими до 25% сухого вещества поглощаемой пищи.

Опытная фабрика, способная переработать 200 000 л отходов, на протяжении трех лет действовала в одном из киббуц в Верхней Галилее. В 1982 г. южнее Ашкелона было открыто первое крупномасштабное предприятие. Ожидается, что затраты на его строительство окупятся за восемь лет, если метан будет использоваться только как заменитель дизельного топлива, и за три года, если метан заменит пропан и бутан, которыми пользуются в жилых домах. С учетом коммерческой стоимости отходов переработки период амортизации может оказаться еще короче. Проведенные исследования подчеркивают целесообразность строительства примерно 460 заводов по производству биогаза, не считая тех, которые могут быть построены для других стран (в 1982 г. первый комплексный завод стоимостью около 330 000 долл. был передан крупной итальянской сельскохозяйственной фирме).

В последние годы страны Западной Европы вновь проявляют интерес к метановому «брожению». Франция, например, одно время отказалась от эксплуатации почти 2000 традиционных установок, работавших еще со времен второй мировой войны, однако затем метаногенез снова начали изучать; процесс удалось усовершенствовать благодаря исследовательской работе, выполненной Исследовательским институтом прикладной химии (IRCHA). В результате с каждого килограмма сухого вещества удается получить 0,45 м3 биогаза (0,23 м3 метана) (при бродильном цикле длительностью в 6 нед. с 1 т навоза вырабатывается 70-73 м3 биогаза, что эквивалентно 45 л топлива, идущего на домашние нужды). Иными словами, 30 голов крупного рогатого скота или 500 свиней в состоянии удовлетворить энергетические потребности средней фермы. Французский Комиссариат по солнечной энергии (COMES) в 1981 г. приступил к выпуску дайджестеров и их распространению в сельских районах. При поддержке примерно двух десятков промышленников было проведено около 30 важных разработок, направленных на то, чтобы в конце 1982 г. распределить и осуществить закладку сотни дайджестеров, приобретение которых будет частично финансироваться COMES. Эта программа стала возможной благодаря быстрому росту фондов, выделяемых на разработки COMES (на деятельность Комиссариата в 1981 г. было выделено 30 млн., в 1982 г. 70 млн. и в 1985 г. 240 млн. франков).

Пpoцecc непрерывной метанизации, который обычно применяется к субстратам с низким содержанием органических веществ-городским и промышленным стокам и отходам сельскохозяйственного производства,-можно в равной мере осуществить и при переработке навоза. Что касается стоков с предприятий по обработке сельскохозяйственной продукции и пищевой промышленности, то с 1 кг органического вещества можно получить 0,63 м3 биогаза, содержащего 60% метана. Тем самым этот процесс вполне заменит энергоемкую аэробную переработку стоков (1 кВт•ч на 1 кг органического углерода). Он также позволит покрыть потребности в энергии производственных единиц по очистке сточных вод.

Заключение

Производство биогаза путем метанового «брожения» отходов-одно из возможных решений энергетической проблемы в большинстве сельских районов развивающихся стран. И хотя при использовании коровьего навоза только четверть органического материала превращается в биогаз, последний выделяет тепла на 20% больше, чем его можно получить при полном сгорании навоза.

Чтобы обеспечить крупномасштабное развитие и экономическую выгоду предприятий по производству биогаза, необходимо решить целый ряд биохимических, микробиологических и социальных проблем. Усовершенствования, в числе прочих, касаются следующих областей: сокращения числа стальных элементов в используемом оборудовании; создания оборудования с оптимальной конструкцией; разработки эффективных нагревателей; нагрева дайджестеров за счет солнечной энергии; объединения систем производства биогаза с другими нетрадиционными источниками энергии; конструирования крупномасштабных производственных единиц для сельских или городских общин; оптимального использовщшя переработанных отходов и, наконец, усовершенствования процессов брожения и начальной деградации отходов.

Необходимо отметить трудности, с которыми приходится сталкиваться в сельских районах: население недоверчиво относится к биогазу и способам его получения. Однако практика показывает, что настойчивая популяризация и привлечеgие законодателей в достаточной мepe обеспечивают поддержку со стороны населения проектов, которые обладают двумя несомненными преимуществами: они удовлетворяют потребности в энергии и способствуют охране окружающей среды.