В промышленных условиях мясо замораживают непосредственно после первичной обработки в парном состоянии однофазным способом и после охлаждения (двухфазное замораживание).

|

Способы замораживания • однофазный (парное); • двухфазный (охлажденное). |

Однофазное замораживание экономически более оправдано, так как имеет ряд преимуществ.

Замораживание мяса и мясопродуктов можно производить в разных охлаждающих средах и разными методами.

По виду охлаждающей среды различают замораживание в воздухе, рассолах, кипящих хладагентах. Применяют аппараты как с промежуточным хладоносителем (рассолом), так и с непосредственным охлаждением — хладагентом.

По характеру контакта между продуктом и охлаждающей средой выделяют контактное замораживание, когда существует непосредственный контакт между продуктом и средой, и бесконтактное, когда теплообмен осуществляется через непроницаемую и теплопроводящую перегородку.

При выборе способа замораживания основными критериями являются сохранение высокого уровня качества продукта при минимальных затратах на его обеспечение. В зависимости от вида продукта, его свойств, состава, формы и размера устанавливают скорость и глубину замораживания. Высокие скорости теплоотвода необходимы при замораживании эндокринно-ферментного сырья, полуфабрикатов, готовых блюд. При замораживании мясных туш и отрубов интенсивность теплоотвода не имеет решающего значения для их качества, так как различие в структуре тканей по объему вследствие особенностей кристаллообразования в периферийных и центральных зонах практически неустранимо.

Замораживание в воздушной среде. Воздух является наиболее универсальной промежуточной средой для отвода теплоты от продукта. Скорость замораживания при использовании воздуха зависит от температуры, скорости его циркуляции и размеров продукта.

Замораживание в воздушной среде применяют для холодильной обработки мяса в виде туш, полутуш и четвертин, субпродуктов, тушек птицы и мясопродуктов.

Камеры для замораживания мяса оборудуют пристенными и потолочными батареями непосредственного испарения хладагента или батареями и воздухоохладителями или только воздухоохладителями. В зависимости от организации технологического процесса камеры предназначают для одно- и двухфазного замораживания мяса. Камеры однофазного замораживания отличаются от камер двухфазного замораживания большей тепловой нагрузкой, что требует большей площади охлаждающих приборов.

Мясо для замораживания располагают на подвесных путях или в стоечных поддонах. Порядок размещения туш в камерах такой же, как и при охлаждении.

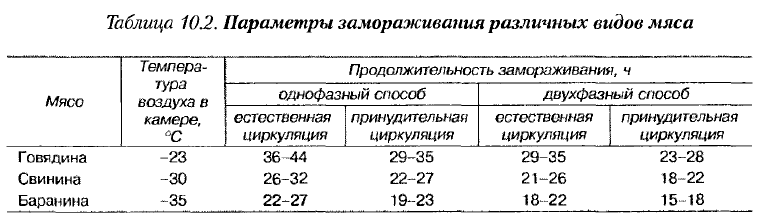

Продолжительность замораживания полутуш различных видов мяса приведена в таблице 10.2.

Примечание: Начальная температура всех видов мяса — 37 “С, конечная (после замораживания) — 8 С

Тушки птицы замораживают уложенными в ящики при тех же режимах, что и мясо животных. Продолжительность замораживания при температуре -18 °С — 48-72 ч, при -30 °С — 12-14 ч. При применении скороморозильных аппаратов процесс замораживания сокращается до 4-6 ч.

Холодильная обработка туш и полутуш в камерах замораживания имеет ряд недостатков, в том числе большую продолжительность процесса, неравномерность замораживания и высокую усушку мяса.

Более прогрессивным является ускоренное замораживание в камерах туннельного типа или в специальных скороморозильных аппаратах быстро движущимся воздухом, имеющим низкую температуру. В туннельных морозилках, где батареи охлаждения размещены между рядами подвесных путей, замораживают мясные туши и полутуши, а в скороморозильных аппаратах — отрубы, блоки и мелкие куски мяса, тушки птицы, эндокринное сырье, субпродукты и другие мясопродукты.

|

Преимущества замораживания 1 мяса в блоках: • снижение потерь массы; • уменьшение расхода холода; • сокращение расходов на хранение и транспортировку; • сохранение исходного качества мяса при хранении. |

Замораживание мяса в блоках имеет ряд преимуществ по сравнению с замораживанием в тушах и полутушах. Камеры замораживания и хранения мороженого мяса, а также транспортные средства, используются более эффективно, потому что норма размещения на единицу площади блочного мяса почти в 3 раза выше, чем норма размещения мяса в тушах и полутушах. Сокращаются до минимума потери массы, особенно, если продукт замораживается и хранится в упакованном виде.

Для получения блоков туши разделяют на отдельные части, укладывая куски мяса на костях или в обваленном виде в металлические формы или в синтетическую полимерную пленку. Блоки направляют на замораживание в скороморозильные аппараты. Продолжительность замораживания блока бескостного мяса массой 25 кг при -35 °С до температуры в толще -8 °С составляет 4-5 ч. В блоках можно замораживать субпродукты, эндокринноферментное сырье, меланж.

Толщина и размеры блоков могут быть различными в зависимости от технологической целесообразности и конструкции скороморозильного аппарата. Чем меньше толщина блока, тем меньше продолжительность замораживания при прочих равных условиях.

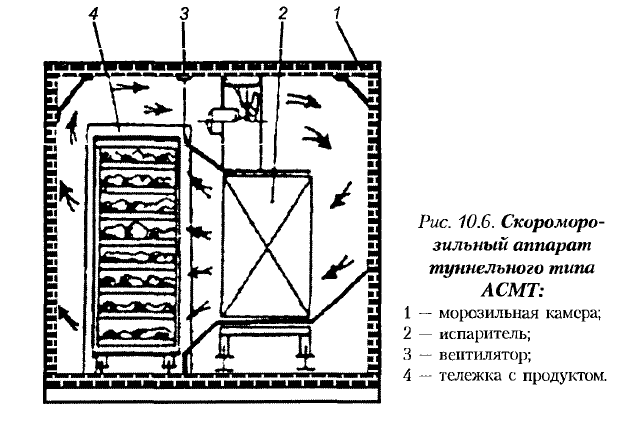

Конструкций современных скороморозильных аппаратов очень много. Скороморозильный аппарат туннельного типа показан на рис. 10.6. Продукты размещают в ящики, устанавливаемые на тележки. Циркуляция воздуха, охлаждаемого до температуры -35 °С, осуществляется с помощью вентиляторов. Недостатком таких аппаратов являются большие затраты ручного труда при погрузочно-разгрузочных операциях.

Конвейерные скороморозильные аппараты позволяют избавиться от этого недостатка.

В зависимости от вида конвейера эти аппараты бывают с цепным или ленточным конвейером.

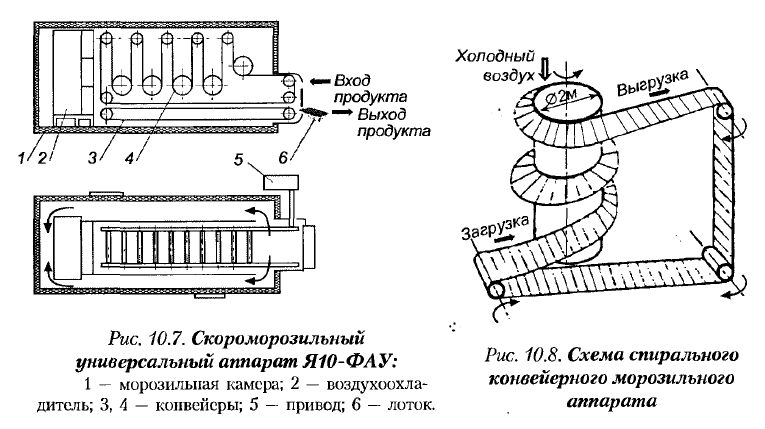

В аппарате с зигзагообразным цепным конвейером (рис. 10.7) замораживаемые продукты укладываются в формы, подвешенные к конвейеру, благодаря чему форма остается в горизонтальном положении. В конце замораживания продукт поступает на нижний конвейер и по загрузочному лотку удаляется из аппарата. Время нахождения продукта в аппарате регулируется скоростью движения конвейера и составляет 0,8-3,5 ч.

Аппарат со спиральным конвейером (рис. 10.8) может быть использован в технологической линии производства полуфабрикатов и готовых блюд. Продукция поступает непосредственно на конвейер с аппарата технологической линии. Загрузка и выгрузка производится вне изолированного контура аппарата.

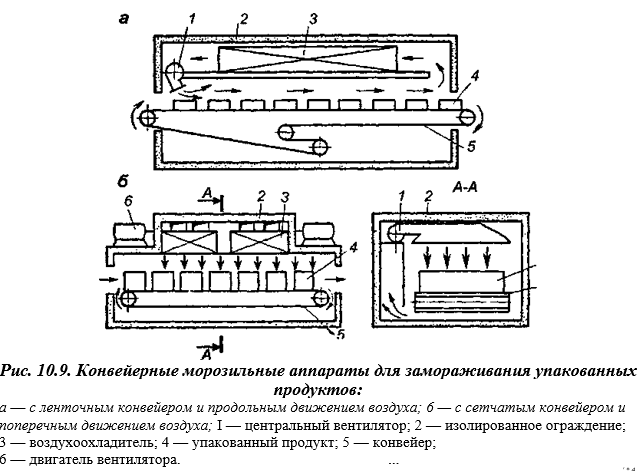

Для замораживания субпродуктов и мясных продуктов в коробках или блок-формах применяют ленточные (рис. 10.9) и гравитационно-ленточные конвейерные морозильные аппараты. Температура замораживания в них -30-35 °С, скорость движения воздуха 3 м/с.

Замораживание в плиточных морозильных аппаратах. Наряду с воздушными морозильными аппаратами используют плиточные аппараты. Продукт помещают между подвижными плитами, через которые осуществляют теплоотвод, так как в плитах циркулирует хладагент или охлажденный рассол. Одновременно происходит подпрессовывание продукта, что обеспечивает хороший контакт с охлаждаемой поверхностью и способствует интенсификации теплообмена. Такой способ наиболее приемлем для замораживания в блоках мяса, субпродуктов, фаршей, эндокринно-ферментного сырья, меланжа. Замороженные в этих аппаратах продукты имеют правильную форму, что облегчает их упаковывание и дает возможность эффективно использовать объем камер хранения.

Удельная производительность плиточных морозильных аппаратов с 1 м2 занимаемой площади на 66% выше удельной производительности воздушных морозильных аппаратов.

Масса и энергетические затраты этих аппаратов на 30-40 % меньше таковых воздушных. Процесс замораживания продукта в плиточных аппаратах осуществляется в 2-2,5 раза быстрее, чем в воздушных морозильных аппаратах.

Существует несколько типов конструкций плиточных морозильных аппаратов: горизонтально- и вертикально-плиточные, роторные.

Горизонтально-плиточные морозильные аппараты периодического действия с ручной загрузкой и выгрузкой.

К вертикально-плиточным относятся мембранные морозильные аппараты, в которых происходит формирование и замораживание блоков.

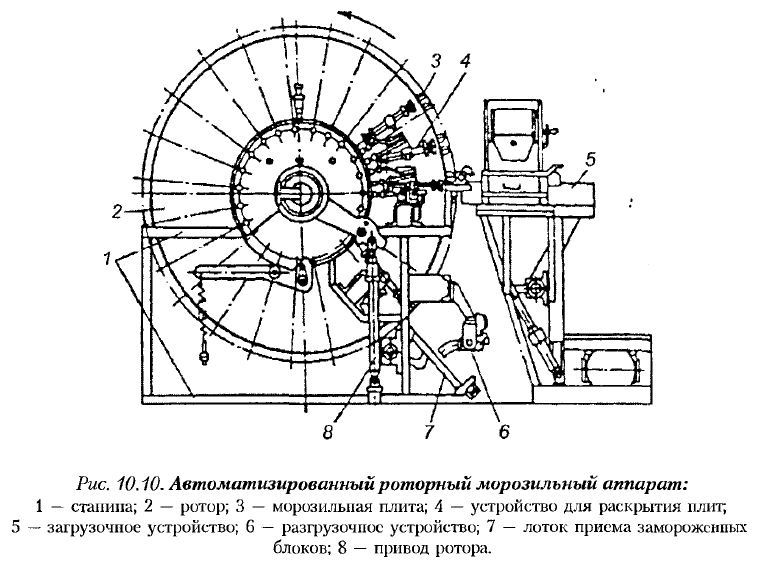

В основе роторных плиточных аппаратов лежит принцип вращения ротора, который совершает оборот за цикл замораживания (рис. 10.10). Ротор состоит из радиально расположенных секций, укрепленных на пустотелом валу, через который хладагент поступает в морозильные плиты.

Аппараты характеризуются высокой степенью механизации и значительной эффективностью. Это установки пульсирующего типа с заданными циклами при работе в автоматическом режиме. Замораживание в аппаратах УРМА осуществляется по программе, учитывающей вид продукта, толщину блока, температуру и вид хладагента. Загрузка и выгрузка продуктов механизированы.

Замораживание в жидких кипящих и некипящих средах. Замораживание в жидкой среде можно проводить контактным и бесконтактным способом.

Контактное замораживание, когда продукт непосредственно соприкасается с жидкой средой, не получило применения для замораживания мяса. Этим методом замораживают преимущественно рыбу.

Бесконтактное замораживание, когда продукт упаковывается, нашло широкое применение в связи с развитием современной техники упаковки, особенно вакуумной. При применении упаковочных материалов из полимерных пленок, абсолютно герметичных и плотно прилегающих к продукту, типа «вторая кожа», создаются хорошие условия для теплообмена, увеличивается коэффициент теплоотдачи. В результате этого значительно сокращается продолжительность замораживания (25-120 мин в зависимости от толщины продукта). Быстрый теплоотвод позволяет получить высокое качество продукта. Этим способом замораживают птицу и мясные продукты небольших размеров.

В качестве жидких охлаждающих некипящих сред используют водные растворы хлористого натрия или кальция определенной концентрации, а также смесь воды с пропиленгликолем при температуре не выше -20 °С. После замораживания растворы удаляют водой.

Средняя продолжительность замораживания птицы путем орошения или погружения в раствор хлорида кальция при температуре -26 ч-30 °С составляет 20-30 мин.

Низкие температуры замораживания можно получать в результате кипения хладагентов. В качестве хладагентов используют жидкий азот, фреон, диоксид углерода.

Применение в качестве охлаждающего агента жидкого азота обусловлено его нетоксичностыо, бактерицидными свойствами и низкой температурой кипения -195,8 °С.

Во избежание растрескивания продукта из-за интенсивного отвода тепла, температура его периферийной части во время замораживания не должна быть ниже -30 °С. Эффективным с точки зрения качества продукта по этой причине является его замораживание путем орошения жидким азотом или его парами.

Продукты, имеющие начальную температуру 20-21 °С, замораживаются до -18 °С в течение 1-5 мин в зависимости от размеров. Это способствует образованию мелкокристаллической структуры льда и обеспечивает высокую степень обратимости процесса размораживания.

Поэтому продукт, замороженный в азоте, имеет более высокое качество, устойчив при хранении. Аэробная микрофлора на поверхности продукта, благодаря повышенному содержанию азота в охлаждающей среде подавляется. Немаловажным является отсутствие усушки в процессе замораживания. Однако жидкий азот дорого стоит.

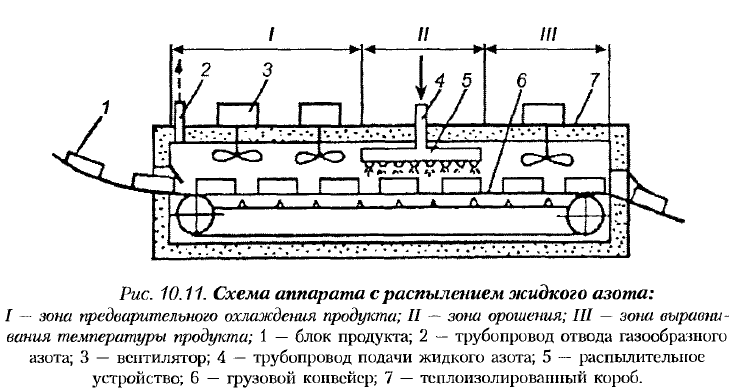

Морозильные установки, работающие на жидком азоте, как правило, непрерывного действия и представляют собой изолированные туннели, состоя щие из трех секций (рис. 10.11).

В первой секции продукт охлаждается в парах азота до -1 ч- -5 °С, во второй — продукт орошается жидким азотом и замораживается до конечной температуры (-20 ч- -30 °С), в третьей — температура продукта в парах азота выравнивается. Расход жидкого азота на замораживание 1 кг продукта составляет 1,2-1,5 кг.

Жидкий диоксид углерода применяют в морозильных установках (конвейерных, ленточно-спиральных) вместо воздушного потока. Наряду с высокой скоростью замораживания преимуществом этот способа является стабильность замороженных продуктов при хранении. Так как температура после замораживания несколько ниже температуры хранения, то вокруг поверхности продукта образуется защитная оболочка из диоксида углерода, которая тормозит окислительные процессы в липидах и инактивирует микрофлору.

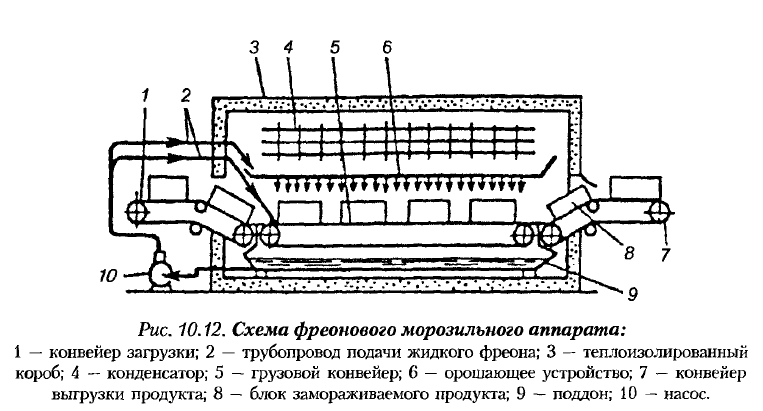

В настоящее время все большее распространение получают фреоновые морозильные аппараты, в которых в качестве хладагента используют фреон, очищенный от свободного фтора и не влияющий отрицательно на пищевые продукты. Стоимость замораживания в жидком фреоне в 2-2,3 раза ниже, чем в жидком азоте. Быстрое замораживание обеспечивает высокую обратимость процесса замораживания.

В фреоновых морозильных аппаратах (рис. 10.12) продукт подается в зону охлаждения, затем в зону замораживания, где орошающим устройством распыляется жидкий фреон. После замораживания продукт попадает в зону выравнивания температурного поля и выгружается. Установку можно включить в линию обработки с нормальной температурой рабочего помещения.