Применение поточно-механизированных линий позволяет не только правильно организовать производственный процесс и улучшить условия труда, но и обеспечить требуемые санитарно-гигиенические нормы и высокое качество изделий из свинины, говядины и баранины. Переход мясной отрасли на качественно новый уровень развития отразился на автоматизации и роботизации как отдельных операций, так и технологических процессов изделий посола в целом.

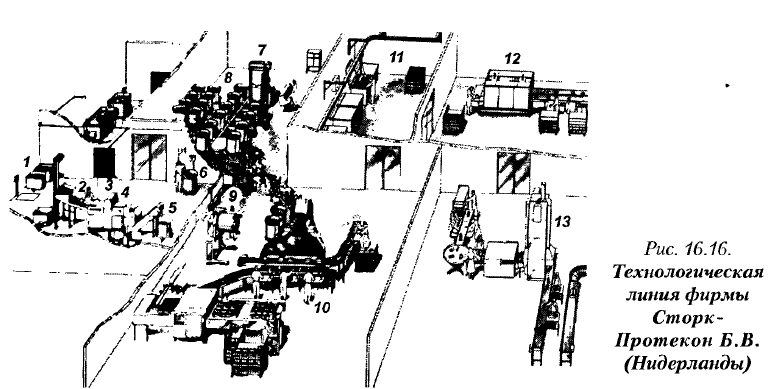

Линия ФСС — многоцелевого назначения и дает возможность производить как мясокостные (корейки, грудинки, окорока), так и мякотные (рулеты, ветчины в форме) продукты (рис. 16.14).

Технологический процесс производства осуществляется следующим образом. Сырье из холодильника по подвесным путям поступает в накопитель,откуда по подвесному пути передается в отделение разделки. Отрубы после мойки в машине поступают на конвейер к рабочим местам обвальщиков для разделки, зачистки, обвалки, разделяются на корейку и грудинку с одновременным отделением хребтовой части. Эта операция производится на машине, оснащенной пластинчатым подающим конвейером, лотком и двумя дисковыми пилами с вертикальным и горизонтальным расположением.

Подготовленные к посолу отрубы тележками транспортируются для шприцевания с помощью многоигольчатого шприца. Если технологией не предусмотрено шприцевание рассолом, то сырье укладывают в перфорированные корзины и напольными тележками перевозят в отделение посола, где тельфером транспортируют к определенному посолочному чану.

Чаны подразделены по видам сырья и продолжительности выдержки его в посоле. По окончании периода посола и созревания сырье промывают и корзины транспортируют с помощью напольных тележек к конвейеру для подготовки сырья к термической обработке. На конвейере подпетливают окорока, корейки и грудинки, обваливают окорока (при изготовлении рулетов и ветчины в форме).

Формование рулетов осуществляют в металлические формы, которые закрываются с помощью специального устройства. Уплотнение сырья и закрывание форм при производстве ветчины осуществляют с помощью вибрационного пресса.

Продукты из свинины (окорока, рулеты, ветчина в форме) варят в котлах при температуре от 80 до 90 °С. В котлы сырье загружают в корзинах или на рамах с помощью тельферов.

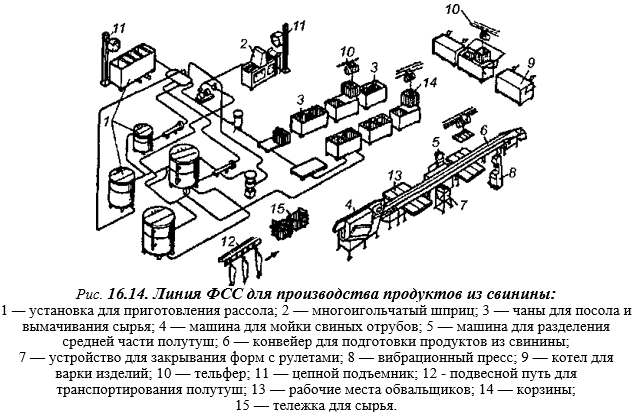

Производительность линии 500 кг/г, обслуживают линию 6 человек. Линия ФВО предназначена для производства реструктурированных изделий в оболочке (вареная ветчина, ветчина для завтрака и др.). Технологический процесс на линии (рис. 16.15) осуществляется следующим образом.

Подготовленное жилованное кусковое сырье, поступающее на участок напольным транспортером, шприцуют на многоигольчатом инъекторе рассолом. После этого сырье подвергают механической обработке в вакуум-массажере и направляют в тележках на созревание в камеры посола при температуре 2-4 °С.

По окончании периода выдержки сырье дополнительно кратковременно массируют и передают на формование в оболочки. Батоны навешивают на рамы и транспортируют в термическое отделение. Линия имеет производительность 500 кг/ч, обслуживают линию 8 человек.

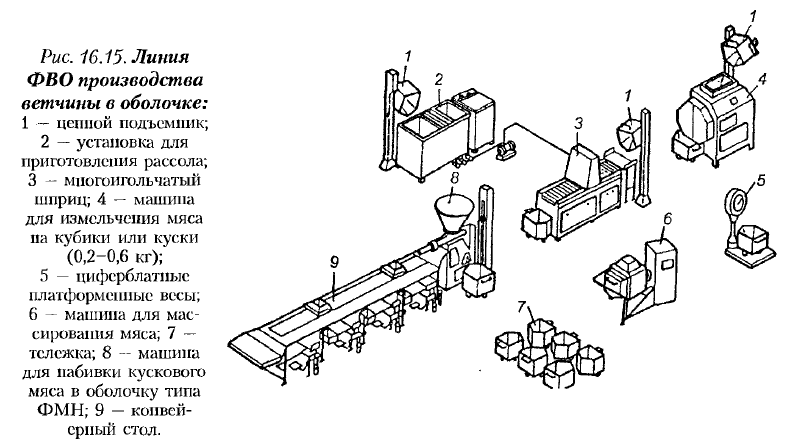

В линии фирмы Сторк-Протекон Б.В. (Нидерланды) реализованы современные технологические приемы обработки сырья при производстве изделий посола (рис. 16.16).

Исходное жилованное кусковое сырье поступает напольным транспортом — 1 в цех, подвергается контрольному осмотру — 2, после чего осуществляется инъецирование рассола на многоигольной установке — 3 и механическая тендеризация — 4.

Подготовленным сырьем наполняют емкости — 5, туда же добавляют необходимые специи и ингредиенты — 6. Затем емкости устанавливают в массажер —7 и осуществляют механическую обработку в условиях вакуума по заданной программе (в течение 6-24 ч) в зависимости от вида используемого сырья.

По окончании массирования сырье выдерживают дополнительно для полного его созревания — 8, повторно кратковременно массируют — 9 и передают на формование в пресс-формы — 10.

Формованное подпрессованное сырье передают на термообработку — 11, после окончания которой и охлаждения готовый продукт извлекают из форм — 12, упаковывают в полимерные пакеты, вакуумируют и подвергают пост-пастеризации — 13 насыщенным паром (95 °С в течение 2,5 мин). Повторная пастеризация обеспечивает уменьшение количества микрофлоры на поверхности продукта и одновременно обтягивание его пленкой.