Свежий сыр клинковый вырабатывают из пастеризованного, нормализованного по жиру молока, с добавлением или без добавления пахты. Вырабатывается сыр как с использованием сычужно-кислотного, так и кислотного способов свертывания молока.

Форма сыра — клинковая, с закругленными гранями. Размеры сыра (в см): длина 12—21, ширина острого конца клинка 4—7, тупого конца 10—14, высота 3—5. Масса сыра 0,5—1 кг.

Поверхность сыра гладкая, допускаются углубления и небольшие следы складок от запрессовки. Вкус и запах чистые, нежные, кисломолочные, в меру соленый (для сыров соленых), без излишней кислотности, без посторонних привкусов и запахов. Консистенция — тесто однородное, связное, некрошливое, уплотненное, без глазков. Цвет от белого до слегка желтоватого, равномерный по всей массе, рисунок отсутствует или допускаются мелкие пустоты.

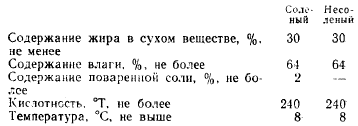

В зависимости от применяемого сырья сыр вырабатывается несоленым и соленым с содержанием 30% жира в сухом веществе продукта. По физико-химическим показателям сыр должен соответствовать следующим требованиям:

Нормализованное по жиру молоко с кислотностью не выше 20°Т пастеризуют при 78—80°С с выдержкой 20—25 с и охлаждают до температуры свертывания 30—34°С.

При выработке сыра из смеси молока и пахты кислотностью не выше 22°Т, полученной от производства сладкосливочного масла, вносят не более 50% пахты.

В подготовленную смесь молока вносят раствор хлористого кальция из расчета 30—40 г кристаллической соли на 100 кг смеси и бактериальную закваску в количестве 2—5%, состоящую из штаммов молочнокислых и ароматобразующих стрептококков. После внесения бактериальной закваски и хлористого кальция вносят сычужный фермент в количестве 1 г активностью 100 тыс. усл. ед на 1 т молока.

После внесения свертывающего фермента молоко тщательно перемешивают в течение 5—10 мин и оставляют на сквашивание (свертывание). Температура свертывания 30—34°С в зависимости от жирности и кислотности молока.

При внесении 4—5% закваски через 3—4 ч появляется слабый сгусток, который уплотняется, одновременно идет нарастание кислотности. Готовность сгустка устанавливают по кислотности (65—75°Т) и его прочности. На поверхности готового сгустка видно выделение сыворотки в виде отдельных капель, при пробе на излом он нормально раскалывается, хорошо выделяется светло-зеленоватая сыворотка. Продолжительность сквашивания 6—8 ч. При внесении меньшей дозы бактериальной закваски (2—3%) продолжительность сквашивания 9—12 ч.

Готовый сгусток режут на кубики с размером сторон 15—20 мм, а затем вымешивают его в продолжение 10—1-5 мин осторожно, медленно, чтобы не допустить образования сырной пыли и слишком мелкого зерна. После этого сырную массу (зерно) подогревают в течение 10—15 мин до 35—36°С при сычужно-кислотном свертывании и до 36—38°С при кислотном, осторожно перемешивая ее мешалкой на малых скоростях. Продолжительность всей обработки сырной массы составляет 30—45 мин. После удаления части сыворотки оставшуюся сырную массу через кран разливают в плотные миткалевые, бязевые (лавсановые) мешки размерами 40X80 см, которые туго завязывают и помещают в пресс-тележку для самопрессования.

Продолжительность самопрессования 1,5—2 ч. После самопрессования сырную массу ковшами раскладывают в миткалевые или холщовые мешочки клиновидной формы, конец мешочка плотно завязывают и сырную массу прессуют в течение 3—5 ч при начальном давлении 3—5 кПа, а через 1—2 ч давление доводят до 5—10 кПа.

После прессования сыры солят, натирая их сухой- солью сразу после прессования, через 5 ч и через 10 ч с расчетом установления не более 2% соли в готовом, продукте. Температура в солильном помещении 10—12°С, относительная влажность 90—95%.

После поеолки сыры обсушивают в течение 1 сут в помещении при 10—12°С и относительной влажности 85—87%,а затем упаковывают в пергаментные, целлофановые или подпергаментные пакеты и укладывают в ящики массой не более 20 кг и не более 5 рядов по высоте. Маркировка сыров и тары — в соответствии с требованиями республиканского стандарта.

Сыр выпускается на реализацию без подразделения на сорта в свежем виде после его изготовления. Сроки реализации не более 24 ч при температуре не выше 8°С.