ФОРМОВАНИЕ

В результате формования зёрна соединяются в монолит (пласт), сыру придается определенная форма и усиливается выделение сыворотки, находящейся между зернами монолита сыра.

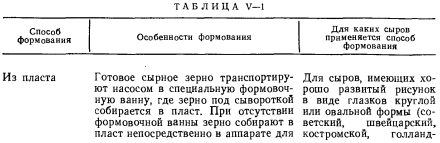

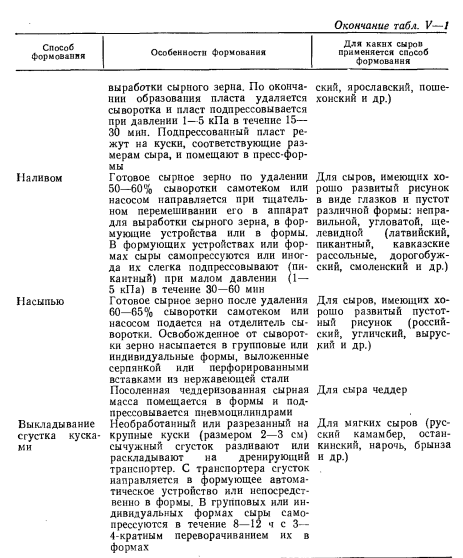

Способы формования сыров приведены в табл. V—1.

ПРЕССОВАНИЕ

Стадии прессования предшествует самопрессование (выдержка сыров в формах в течение 30—60 мин). При самопрессовании продолжаются развитие молочнокислого процесса в сырной массе (рост микрофлоры) и дальнейшее выделение сыворотки. Сыры мягкие, латвийский, пикантный не прессуют, оии самопрессуются под давлением сырной массы. Во время самопрессования сырные зерна уплотняются (деформируются), а если они не слипаются, то газы, образующиеся в процессе молочнокислого брожения, расширяют пустоты между зернами. При этом появляются глазки различной неправильной формы (шлленнпные. мгловятые и др.).

Перед прессованием твердых сычужных сыров (советский, швейцарский, костромской и др.) осуществляют предварительное самопрессоваиие в течение 30—60 мин, а затем прессование с постепенным увеличением давления до необходимого.

При прессовании сыров без предварительного самопрессования образуется уплотненный поверхностный слой, препятствующий нормальному удалению сыворотки. При прессовании происходит дальнейшее уплотнение сырной массы, удаляются остатки свободной (межзерновой) сыворотки, образуется хорошо замкнутый поверхностный слой, придается сыру требуемая форма.

При расчетах усилие, оказываемое на один сыр при максимальной прессуемой нагрузке, и давление, оказываемое на сыр при прессуемой нагрузке, устанавливают в зависимости от вида сыра, его размеров и массы. Одновременно при прессовании сыра устанавливают продолжительность процесса и температуру помещения.

Например, прессованию подвергается голландский брусковый сыр длиной 29 см, шириной 14,5 см и массой 5,5 кг. Для прессования используются прессы типов Е8-ОПГ-4 и Е8-ОПБ-С с диаметром поршня пневмоцилиндра 12,5 см. Общая площадь полотна, подвергаемого давлению, 420 см2. Максимальная нагрузка 40 кгс на 1 кг сыра, что соответствует давлению на сыр

![]()

Полученное давление сыра переводят в показания манометра П (ат) пресса по формуле

Давление в пневмоцилиндре пресса (показание манометра) составит

![]()

Прессованию подвергается российский сыр, диаметр которого 27 см, а высота 14 см.Масса 8 кг. Общая площадь полотна сыра, подвергаемого давлению, составляет 572 см2. Максимально прессуемая нагрузка 40 кгс на 1 кг сыра, что соответствует давлению на сыр

![]()

Полученное давление сыра переводят в показания манометра пресса по формуле

![]()

При применении прессов другой конструкции в соответствии с диаметром поршня пиевмоцилиидра проводят соответствующий перерасчет давления.

Перед прессованием сыры завертывают в миткаль или серпянку в целях лучшего удаления сыворотки и образования плотного поверхностного слоя сыра (корки).

Прессование сычужных сыров с низкой температурой второго нагревания (голландского, костромского, российского и др.) без применения салфеток осуществляется в формах с перфорированными вставками, изготовленными из нержавеющей стали. Перед прессованием сыра выдерживают в формах с однократным переворачиванием: голландский, костромской и др. 30—40 мин, российский 60—80 мин.

Прессование сыров типа голландских без перепрессовки осуществляется при давлении 20—30 кПа, а с перепрессовками — вначале в течение 1 ч при давлении 15—20 кПа и после перепрессовки еще 1 ч при давлении 20—30 кПа. Освободившиеся перфорированные вставки обрабатывают щелочными, кислотными растворами и водой в целях тщательного удаления с них белка, жира и предотвращения образования молочного камня.

В целях осуществления одинакового ухода за партией выработанной продукции, соблюдения установленной продолжительности посолки, своевремеииого перемещения сыра в холодное и теплое отделения, а также для определения возраста и качества сыры маркируют с указанием даты и номера выработки (в числителе— число вырабТУгки, в знаменателе—месяц, справа от даты — номер выработки).

Сыры маркируют полимерно-казеиновыми или казеиновыми цифрами. Мягкие сыры не маркируют. Дату их выработки указывают в карточке, прикрепленной к стеллажам, на которых размещены сыры. При упаковке мягких сыров дату выработки проставляют на этикетке или упаковке. Жирность сыра и место его выработки обозначают резиновым штампом. Марку наносят на корку сыра перед покрытием его парафинополимерными сплавами, пленками или на обертке (сыры слизевой поверхностью и мягкие).

ПОСОЛКА

Поваренная соль является не только вкусовым наполнителем сыра, но и регулятором нормального процесса созревания сыра и существенно влияет на развитие в сыре микробиологических и биохимических процессов.

От содержания поваренной соли в сыре во многом зависит формирование органолептических свойств.

Наиболее рациональным способом посолки твердых сычужных и мягких сыров является посолка в циркулирующих рассолах концентрацией 18—22% и температурой 8—12° С. Для сыров с низкой температурой второго нагревания допускается частичная посолка сырной массы в зерне. Она усиливает гидратацию белков и повышает содержание влаги, что в свою очередь несколько стимулирует рост молочнокислой микрофлоры и повышение активной кислотности сыра суточного возраста. При выработке сыра чеддер созревшую, дробленую сырную массу полностью солят в зерне перед ее формованием и прессованием.

Содержание поваренной соли в готовом сыре зависит от влажности сыра перед посолкой, продолжительности посолки, концентрации и температуры рассола, состояния структуры сырного теста (пористая или плотная), формы, массы сыра и замкнутости поверхностного слоя.

На содержание соли в сыре наибольшее влияние оказывает первоначальная влажность сыра после прессования (перед посолкой) и продолжительность посолки. Так, при повышении содержания влаги костромского малого и большого, голландского брускового сыров после прессования до 45—46% (в пределах, допустимых технологией этих сыров) продолжительность посолки составляет ‘3—4 суток, а при частичной посолке в зерне она сокращается иа одни сутки. Чем выше содержание влаги в сыре перед посолкой и меньше масса, тем интенсивнее протекают диффузионные процессы и соль быстрее проникает внутрь сыра. Поэтому мягкие сыры солят в рассолах концентрацией 16—18% в течение 40—60 мин (русский камамбер) и 10—12 ч (дорогобужский сыр).

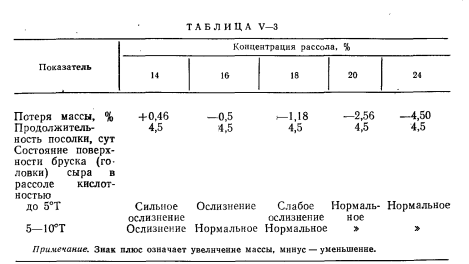

Данные влияния различной концентрации рассола иа потерю массы в период посолки сыров типа голландского представлены в табл. V—3.

Как видно из табл. V—3, в процессе посолки из сыра извлекается влаги больше, чем проникает в него поваренной соли, вследствие чего уменьшается его масса.

При концентрации рассола ниже 15% масса сыра увеличилась вследствие обогащения сыра поваренной солью, исключения потерь влаги и повышения гидратации белков сыра.

Продолжительность посолки сыра увеличивается при сухой варке, высокой кислотности рассола, низкой температуре рассола, увеличении массы сыра, уменьшении крепости рассола и отсутствии циркуляции рассола, а уменьшается при влажной варке, пониженной кислотности рассола, ‘повышенной температуре рассола, уменьшении массы сыра, увеличении крепости рассола, наличии циркуляции рассола и частичной посолке в зерне.

Насыщенный рассол для посолки сыра приготовляют в бассейне вместимостью до 10—20 т. Для этого питьевая вода нагревается до 85—90° С и в ней растворяют поваренную соль. Нагретый рассол оставляют в бассейне для отстаивания (осветлении), а затем насосом подают на охлаждение и в солильные бассейны. Циркуляцию, охлаждение, нейтрализацию и фильтрование рассола осуществляют с помощью центробежного насоса и специального устройства — нормализатора. В нормализаторе рассол последовательно проходит через лавсановый фильтр, слой мела или извести, насыпанный на деревянную решетку с мелкими отверстиями, второй лавсановый фильтр и слой соли, насыпанный на деревянную решетку с мелкими отверстиями. Фильтры и решетки В нормализаторе выдвижные и съемные. Поэтому добавлять соль, мел или менять фильтр можно, не разбирая устройства. При прохождении нормализатора раствор фильтруется, нейтрализуется мелом, обогащается солью, а затем охлаждается. При правильном уходе за рассолом при посолке твердых сыров его заменяют одни раз в год. Насыщенный рассол, используемый для поддержания концентрации рассола в солильных бассейнах, приготовляют с расчетом пользования им в течение 10—15 дней. Для посолки сыра применяют контейнеры, которые загружают сыром, а затем контейверы краном (тельфером) погружают в бассейны с рассолом и выгружают после посолки.

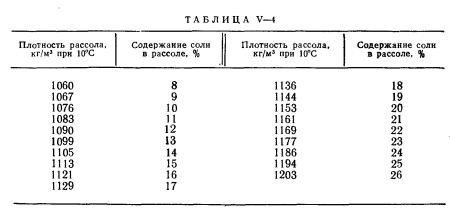

Плотность рассола определяют с помощью ареометра. В цилиндр вместимостью 100 мл наливают пробу рассола при 10° С и опускают специальный ареометр для измерения плотности его от 1005 до 1200 кг/м3. Показания отсчитывают по нижнему краю мениска при установившемся положении ареометра. Концентрацию рассола определяют по табл. V—4.

Плотность рассола можно определять и другим способом. На лабораторных весах взвешивают 50 мл рассола при 10° С с точностью до 0,01 г. Полученную массу, выраженную в граммах, делят иа 50 (объем рассола) и получают приблизительную плотность рассола. По таблице определяют содержание соли в рассоле.

При определении хлористого натрия в растворе титрованием в мерную колбу вместимостью 500 мл отмеривают 10 мл рассола, доливают дистиллированной водой до метки, перемешивают, и если раствор мутный, фильтруют через бумажный фильтр. К 10 мл приготовленного раствора добавляют 0,5 мл 10%-ного раствора хромовокислого калия н титруют 0,1 н. раствором азотнокислого серебра до кирпично-красного окрашивания.

Содержание хлористого натрия X (в %) определяют по формуле

X = 2,925 а,

где а — количество раствора азотнокислого серебра, израсходованного на титрование, мл.

Если раствор азотнокислого серебра 2,906%-иый, то формула имеет следующий вид:

![]()

По мере пользования рассолом повышается его кислотность. Рассол раскисляют до 5° Т. Чтобы определить количество необходимого для раскисления мела или извести, вначале устанавливают кислотность рассола. Затем в 1 л рассола вносят 1 г мела, тщательно размешивают, выдерживают в течение 10 мии и снова определяют кислотность. По разнице между результатами двух определений устанавливают, на сколько градусов понижается кислотность, и рассчитывают количество мела, необходимое для нейтрализации рассола.

Например, кислотность 1000 л рассола необходимо снизить с 32 до 5°Т. При внесении 1 г мела кислотность 1 л рассола снизилась иа 15° Т. На раскисление 1000 л рассола потребуется внести 1800 г мела (1000-27/15). После внесения мела рассол тщательно перемешивают, а на следующий день отстоявшийся, прозрачный рассол перекачивают в солильные бассейны для пользования.

Раскисление и пастеризацию рассола проводят по мере необходимости, но не реже чем 1 раз в 2 мес для твердых сычужных и 3 раза в месяц для мягких (русский камамбер, рокфор) сыров. Рассол охлаждают и циркулируют ежедневно в течение 10—12 ч в сутки, поддерживая на оптимальном уровне его температуру и концентрацию.

Регулирование температуры, относительной влажности, кратности обмена воздуха в солильных отделениях и сырохранилищах осуществляется специальными кондиционерами. При отсутствии кондиционеров температура и влажность регулируются специальными воздухоохладителями или воздухоподогревателями, увлажнителями с использованием вентиляционной системы. В последнем случае контроль за температурой и влажностью осуществляют специальным прибором — психрометром Августа, который состоит из сухого и влажного термометров. Показания обоих термометров в сухом состоянии должны быть одинаковы. Ртутный шарик влажного термометра обтягивают одним слоем тонкой ткани (батистом), предварительно выстиранной. Выше шарика материю плотно обвязывают крепкой ниткой, ниже стягивают ниткой неплотно, чтобы ткань прилегала ко всей поверхности шарика, но нижняя перетяжка не препятствовала бы постоянному смачиванию его водой. В стаканчик наливают дистиллированную или кипяченую воду. Ткань меняют раз в месяц. Воду в стаканччхе пополняют по мере надобности.

Определяют температуру, показываемую сухим и влажным термометрами, и вычисляют разность между ними. По специальной таблице находят строку, соответствующую показанию сухого термометра. В этой строке находят в столбце, соответствующем разности показания сухого и влажного термометров, относительную влажность воздуха, выраженную в процентах от влажности насыщения.