Использование коллагеновых (белковых) колбасных оболочек, имеет длительную историю. Изначальное внедрение этих оболочек давало ряд преимуществ по сравнению с натуральными оболочками и пищевым целлофаном. Полуавтоматическое наполнение и ручная вязка колбас существенно облегчились за счет равномерности диаметра, цельности и прочности оболочек. Только появление первых зажимных устройств – клипсаторов – поставило мясопереработчиков перед проблемами наладки и настройки этих автоматов под белковые оболочки. Белковые оболочки не обладают такой же эластичностью, как натуральные, и такой же прочностью на разрывное усилие, как целлофан или вискозные и пластиковые оболочки.

Трудности с автоматической набивкой оболочек при изготовлении колбас на поточном производстве обусловили появление специальных вискозно-армированных (фиброузных) оболочек. Но в этом случае приходилось жертвовать такими преимуществами белковых оболочек, как способность впитывать и окрашиваться коптильным дымом, идеальная газопроницаемость и адгезия (прилегание к наполнителю), что важно, в первую очередь, для сырокопченых и полукопченых колбас. По опыту производителей колбас всего мира можно однозначно сказать, что новые типы оболочек никогда не заменят на сто процентов ставшие традиционными коллагеновые оболочки. Более того, после определенного спада два-три года назад, продажи белковых оболочек вновь неуклонно растут. Многие производители разработали новые модификации своих оболочек, например, с дискретной волокнистой структурой для усиления прочностных свойств или с вискозными добавками для тех же целей. Внедряются новые типы красителей для более успешной конкуренции по цветовой гамме с целлюлозными и вискозными оболочками.

Однако ситуация близкая к идеальной отмечается пока только в развитых странах Европы и Америки. Легкость работы с белковыми оболочками тесно связана с качественным обслуживанием производственного оборудования. Немецкий или французский производитель колбас никогда не купит, например, клипсующий автомат без гарантии отладки этого автомата для каждого из выпускаемых на его предприятии сорта колбас с учетом вида оболочки, типа фарша, интенсивности производства и т.д. Российскому производителю остается только надеяться на подобный сервис в обозримом будущем.

Поэтому наша цель состоит в том, чтобы помочь отечественным мясопереработчикам решать некоторые из проблем автоматического клипсования белковых оболочек в условиях конкретного производства. Борьба с трудностями должна проходить поэтапно. Весь процесс мы будем рассматривать на примере конкретных оболочек: этоНатуринпроизводства Германии,тип R2L‑Dдля сырокопченых и копченых колбас (индекс Dозначает специальный тип для клипсаторов),Белкозинроссийского и украинского производства и Колларин– Швеция,типAQ, усиленный волокнистой структурой, для всех видов копченых колбас. Дополнительно будут описаны особенности работы с кольцевыми оболочками на примерах продукции фирм Натурин (товарная маркаR2L-KrantzDarm) и Колларин (типAQ-rounds).

I этап – замачивание оболочки

общие условия:белковую оболочку лучше всего замачивать в водном растворе поваренной соли при комнатной температуре, строго соблюдая время замачивания. Необходимо учитывать, что замачивание гофрированной и негофрированной оболочки производится в разных условиях. Это объясняется тем, что в процессе гофрировки оболочка смягчается специальными маслами, находится в предувлажненном состоянии. Гофрированную оболочку в общем случае замачивают в течение 2‑4 минут, не снимая предохранительной сетки, в вертикальном положении (для того, чтобы удалялись пузырьки воздуха). Для замачивания следует использовать 10% раствор поваренной соли не выше комнатной температуры.

Согласно рекомендациям производителей, замачивание негофрированной оболочки можно производить двумя способами, исходя из требований и условий производства, для максимально успешной борьбы с наиболее типичными проблемами.

Традиционные способы замачивания

1 способ:оболочку замачивать в течение 5 минут при температуре 20‑25 °С в 10%‑м растворе поваренной соли. После замачивания оболочку вынимают из раствора и оставляют на столе для дальнейшего размягчения на 10‑15 минут.

2 способ:оболочку замачивают на 30‑60 минут при температуре 5‑10 °С в насыщенном растворе поваренной соли (1 кг соли на 4 литра воды).

Специальные способы замачивания

Дополнительные способы замачивания применяются в случаях, когда оболочка требует дополнительного упрочнения структуры в силу затруднений при ее клипсовании (когда невозможно следовать рекомендациям по выбору скрепок, матриц и проч.).

1 способ:следует приготовить водный раствор NaCL из расчета 3 кг соли на 10 л воды комнатной температуры. После полного перемешивания оболочку следует положить в ёмкость с раствором на 6‑12 часов.

2 способ:в случае, когда оболочка пересушена (неправильно хранилась, истекает срок хранения), необходимо в несколько раз увеличить время замачивания, либо увеличить температуру раствора до 30‑35 °С.

3 способ:для переувлажненной оболочки лучше замачивание производить в насыщенном растворе поваренной соли при температуре +4 °С (добавив в раствор лед) в течение 1 часа.

II этап - наполнение оболочки

Приступая к наполнению оболочки, следует выполнять правила общие для любых типов клипсаторов. Гофрированные трубки оболочки необходимо насаживать на цевку «елочкой» внутрь, т.е. вершиной «елочки» к шприцу.

III- регулировка тормозной системы автоматических клипсаторов

Тормозная система автоматических клипсаторов позволяет регулировать плотность наполнения оболочки фаршем и/или давление набивки. Высокая плотность требуется при шприцевании сырокопченых колбас, то есть при работе с фаршем грубого помола. Высокое давление наоборот требуется для жидкого (эмульгированного) фарша. Резиновое кольцо тормоза клипсатора определяет плотность наполнения оболочки. В некоторых типах устройств предусмотрены сменные крепежные (поддерживающие) кольца, так называемый суппорт резинки тормоза. Меняя суппорт с большего диаметра на меньший и наоборот, можно регулировать плотность набивки. Более плотная набивка необходима для сырокопченых колбас.

Для моделей клипсаторовTechnopackсерииKDC,KDC90,DCA‑E,DCA‑E200 – соответствия цевки, тормоза и суппорта по диаметрам приведены в Таблице 1.

ТАБЛИЦА 1

| Цевка | 19 | 22 | 25 | 28 | |

| Резинка тормоза | 19 | 22 | 25 | 28 | |

| Кольцо суппорта (внутренний диаметр) | А/26 | В/29 | С/32 | D/35 |

для нормального наполнения |

| - | A/29 | B/32 | C/35 |

для плотного наполнения |

В некоторых модификациях автоматовPolyClipфирмыNiedeckerпредусмотрены два резиновых кольца тормоза. Как правило, при работе с белковыми оболочками приходится уменьшать давление шприцевания, поэтому если клипсатор был настроен на полиамидную или фиброузную оболочку, следует ослабить тормоз и настроить оптимальную плотность батонов. Легче всего это сделать, замеряя диаметр готового батона. Замерять диаметр нужно, начиная со второго, третьего батона, пропуская первый. Всегда следует требовать с поставщика таблицы набивочных диаметров оболочек, используемых в вашем производстве.

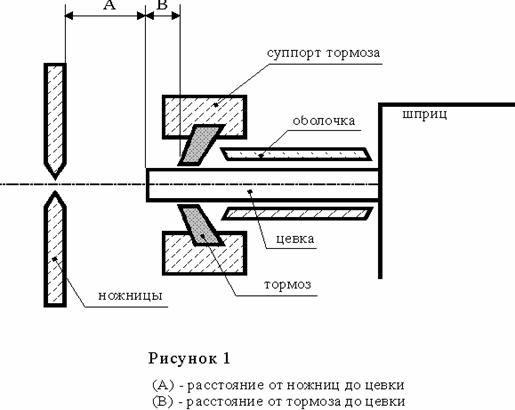

Модели клипсаторовTechnopackсерииKDC,KDC90,DCA‑E,DCAE200, и PolyClipсерииSFC7006,SFC8006 (включая модификации 7004/8004, 7034/8034 (новые модели), и 7003), серииDFC8161,DFC8061, а такжеFCA‑S3451 оснащены дополнительным устройствомосевого хода тормоза. Данное устройство предназначено для работы с неэмульгированным («вискозным») фаршем, например, при изготовлении сырокопченых и сыровяленых колбас. Движение тормоза по направлению к отрезным ножницам снижает давление шприцевания, что позволяет избегать разрыва оболочки. Когда отрезные ножницы закрыты, тормоз находится в точке максимального хода в направлении от шприцующего автомата. Регулируя ход тормоза, т.е. меняя расстояние до отрезных ножниц, можно добиться различного давления набивки (максимальное давление используется для жидкого фарша).

IV– регулировка отрезных ножниц клипсатора

Регулировка отрезных ножниц позволяет уменьшать длину закрытых хвостиков колбасного батона и загрязнение батонов фаршем, остающимся после наложения клипсы. Самая простая регулировка производится следующим образом: вручную полностью закрыть ножницы (т.е. поставить в позицию разрезания оболочки между двумя клипсами), в этом положении левое отверстие закрытых ножей должно быть меньше, чем правое отверстие. При этом центр левого отверстия должен находиться немного ниже базиса матрицы. В процессе регулировки тормоза и отрезных ножниц клипсатора необходимо учитывать расстояния от тормоза до конца набивочной цевки и от цевки до отрезных ножниц. В первую очередь соблюдение этих параметров позволяет бороться с перетиранием фарша. Перетирание фарша возникает из-за турбулентных завихрений потока подающегося фарша под давлением шприца, следствием этого является самопроизвольное разложение эмульсии на составляющие, отделение воды и жиров от общей массы, при этом в местах наложения клипсы образуется жировой отек и происходит изменение цвета фарша.

Установка калибровочных расстояний (рис. 1) от тормоза до края цевки и от цевки до ножей поможет избежать всех перечисленных проблем. Рекомендуемые установочные числа согласно рисунку для каждой модели клипсаторов приведены в Таблице 2.

ТАБЛИЦА 2

| Клипсатор | Оболочки | ||||

| наименование | модель | прямые | кольцевые | ||

| А (мм) | В (мм) | А (мм) | В (мм) | ||

| Technopack |

KDC KDC 90 |

35 | 5 | 15 | 25 |

|

DCA–E DCA–E 200 |

35 | 5 | 15 | 25 | |

| PolyClip | серия DFC | 3–5 | 1–5 | 3 | 5 |

|

FCA–3401 FCA–3411 DCA–U |

3–10 | 1–5 | 3 | 10 | |

| Alpina | FCA–S 3451 | 3–25 | 1–5 | 3 | 25 |

|

DKF18/15 DK1061 |

10 | 2–3 | - | - | |

Клипсаторы фирмыTechnopackсерийKDCи DCA-Eнаиболее пригодны для автоматического наполнения кольцевых оболочек, так называемых «искусственных кругов». В этих автоматах предусмотрено двухпозиционное положение клипсующей головки: первое вертикально по отношению к набивочной цевке и второе (для кольцевых оболочек) – за линией оси набивочной цевки. Все остальные клипсаторы требуют или специальных насадок, или участия оператора в процессе набивки колбас в форме полного кольца.

В заключении следует сказать, что все вышеперечисленные рекомендации могут оказаться бесполезными, если в производстве используются клипсы не соответствующие диаметру и типу оболочки. Для белковых оболочек наиболее необходимое условие: применение только тех клипс, номера которых соответствуют набивочному калибру оболочки. Рекомендуемые номера клипс следует запрашивать у поставщика оборудования или у поставщика оболочки.

В изложении материалов статьи мы опирались на наши знания на момент публикации. Модификация оборудования может быть причиной изменений некоторых из перечисленных параметров или табличных чисел.