Технико-химический контроль

В производстве сыров осуществляют контроль за качеством поступаемого на завод молока и подготовкой его к переработке на сыр. Непосредственно при выработке сыра на отдельных стадиях технологического процесса контролируют выполнение параметров производства и его соответствие требованиям стандартов, технических условий, рецептур и технологических инструкций.

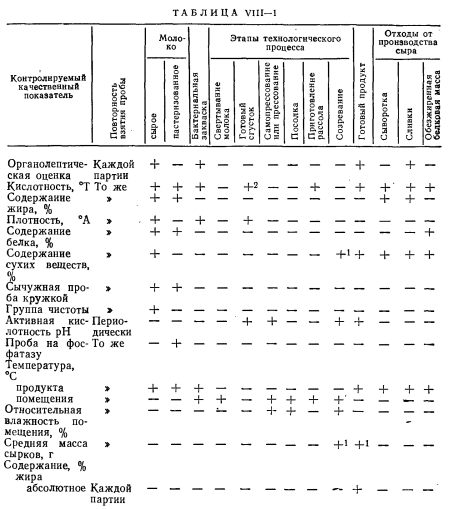

Схема технико-химического контроля качества молока, контроля технологического процесса, контроля качества готового сыра и отходов производства приведена в табл. VIII—1.

Кроме того, при технико-химическом контроле осуществляют контроль выхода сыра, выработки условно-зрелого и зрелого сыров, а также контроль усушки.

Выход сыра зависит от расхода нормализованного молока (смеси цельного и обезжиренного молока) на тонну зрелого сыра, от физико-химического состава сырья и готового сыра, главным образом, от содержания сухих веществ, степени использования составных частей молока (жира, белков, воды), а также от размеров потерь сырья, обхода сухих веществ в сыворотку и усушки сыра при созревании.

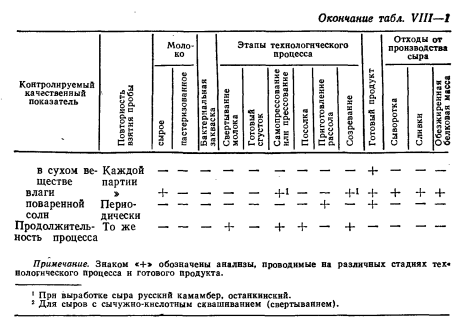

Для выражения зависимости удельного расхода смеси от ее состава и других показателей можно использовать следующую формулу:

В этой формуле показатель содержания белка в смеси отсутствует, но его принимают во внимание при составлении смеси для сыра с определенной массовой долей жира в сухом веществе продукта. Для выработки сыра с заданной массовой долей жира в сухом веществе должно быть определенное соотношение между жиром и белком в смеси.

Чем больше содержание белка в молоке, тем выше должна быть и жирность смеси. Следовательно, при всех прочих равных условних будет меньшнй расход смеси на 1 т сыра.

Удельный расход смеси на выработку сыра уменьшается при снижении относительной жирности сыра, увеличении его влажности и содержания жира в нормализованной смеси, а также при снижении потерь жира и жирности сыворотки.

На использование жира в производстве сыра в значительной степени влияет отстаивание жира в молоке во время его свертывания, особенно при переработке молока высокой жирности.

Использование жира в сыроделии зависит от соотношения между количеством казеина и жира в исходной смеси. Чем больше приходится казеина на единицу жира, тем лучше используется жир.

При контроле выработки условно-зрелого сыра можно определить только экономию или перерасход смеси молока в зависимости от отхода жира в сыворотку и в среднем по другим показателям, отклоняющимся от нормативных данных (содержание влаги и жира в сухом веществе сыра, потери сырья по всему циклу производства сыра).

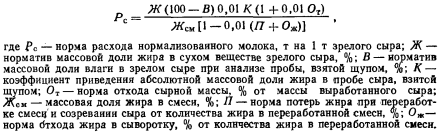

Экономию или перерасход смеси вследствие отклонения фактической жирности сыворотки от нормативной рассчитывают по следующей формуле:

Массу сыворотки находит по разности между массой переработанной смеси и массой сыра после прессования (самопрессования).

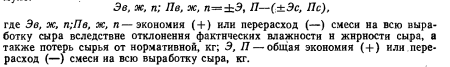

Экономию или перерасход смеси на выработку сыра вследствие отклонения остальных показателей от нормативных данных определяют по следующей формуле:

Алгебраическая разность в правой части формулы с положительным знаком показывает экономию, а с отрицательным знаком — перерасход смеси.

Для проверки выхода зрелого сыра необходимо знать количество сыра после созревания за каждый месяц выработки его. Полный же анализ выхода зрелого сыра производят только при наличии анализов не менее половины выработок зрелого сыра. Только в этом случае можно считать, что среднеарифметические показатели влажности н относительной жирности зрелого сыра, вычисленные по результатам всех анализов сыра, который выработан за месяц, будут характеризовать фактический состав сыра.

При отгрузке нельзя смешивать сыр выработки одного месяца с сыром, выработанным в другом месяце. Для этого в фактуре записывают отдельно число головок и количество сыра каждого месяца выработки.

В сырохранилище часто задерживается небольшое количество сыра месячной выработки, поэтому можно не ожидать выпуска всех головок сыра, а массу оставшихся 10—15% головок определяют по количеству их и средней массе головок выпущенного сыра.

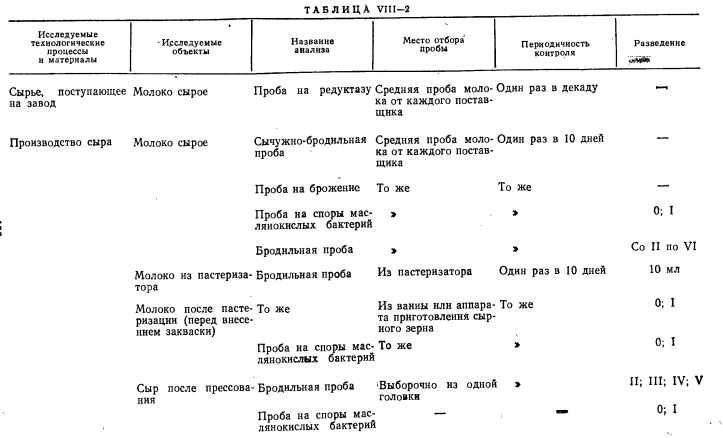

Если масса зрелого сыра не совпадает с массой условно-зрелого сыра, то необходимо вычислить нормативный расход смеси, умножая массу зрелого сыра иа дифференцированную норму, применяемую при контроле выработки условнозрелого сыра. Фактический расход смеси остается без изменения. Экономию илн перерасход смеси вычисляют по разности между фактическим и нормативным расходом смеси:

![]()

Размер экономии или перерасхода смеси (±3с, Пс) остается такой же, как и при контроле выработки условно-зрелого сыра.

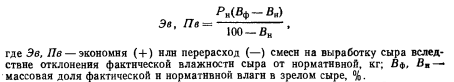

Экономию или перерасход смеси в зависимости от влажности зрелого сыра вычисляют по следующей формуле:

Экономию или перерасход смеси в зависимости от относительной жирности сыра вычисляют по следующей формуле:

Экономию или перерасход смеси в зависимости от потерь сырья по всему циклу производства сыра определяют по алгебраической разности между общей экономией или общим перерасходом ее в зависимости от отхода жира в сыворотку, отклонения влажности и жирности сыра, а также от установленного нормативами состава сыра:

![]()

На выход сыра влияет усушка его при посолке и созревании. В процессе производства масса сыра уменьшается из-за потерь влаги. Уменьшение массы сыра во время посолки зависит от концентрации рассола: чем выше концентрация рассола, тем больше влаги извлекается из сыра при прочих равных условиях.

На величину усушки влияют приемы ухода за сыром (частота моек, перетираний и качество их выполнения, состояние корки на сыре, тепловая обработка и.пр.), а также относительная влажность и температура воздуха в сырохранилище, продолжительность созревания, величина испаряющей поверхности сыров, содержание влаги в сыре, сроки парафинирования, созревание сыра в пленках.

В зависимости от влажности воздуха в сырохранилище влага может испаряться с поверхности сыра или конденсироваться на ней. Для уменьшения усушки сыра необходимо регулировать относительную влажность и температуру воздуха в сырохранилище: чем суше и выше температура воздуха, тем больше усушка сыра.

Продолжительность созревания также влияет на усушку сыров: чем дольше созревает и хранится сыр, тем больше усушка; вначале она увеличивается, затем постепенно уменьшается.

Чем больше относительная испаряющая поверхность сыров, тем больше усушка его, поэтому у крупных сыров усушка меньше. В сырах с большим содержанием влаги после прессования усушка больше, чем в сырах с меньшимм содержанием влаги.

Нормы усушки сыра, используемые при определении массы условно-зрелого сыра, необходимы для предварительного контроля выхода сыра и отчетов об объеме производства сыра. Эти нормы усушки являются среднегодовыми и установлены с учетом оптимальной влажности сыра после прессования; выполнение их определяется за инвентаризационный период (год). По этой же причине нельзя судить об усушке сыра путем сопоставления масс условно-зрелого и зрелого сыров по отдельным месяцам выработки.

При поступлении сыра в сырохранилище на дозревание партии сданного сыра не должны обезличиваться. По достижении кондиционной зрелости сыр взвешивают, анализируют на содержание жира и влаги, оценивают органолептически (устанавливая сорт сыра). Массу сыра, находившегося на дозревании в межзаводском сырохранилище, используют также для определения фактической усушки за год по заводу.

Окончательное заключение о выполнении нормы сушки сыра при созревании делают за отчетный период (за год), для чего суммируют результаты всех инвентаризаций за год.

Микробиологический контроль

Микробиологический контроль заключается в проверке качества сырья и технологических режимов производства сыра.

При контроле сырья устанавливают общую бактериальную обсеменениость, определяют содержание спор маслянокислых бактерий, отбирают сычужно-бродильную пробу и пробу на брожение и находят бродильный титр. В молоке после пастеризации устанавливают содержание бактерий кишечной палочки (отсутствие их в 10 мл), а также бродильный титр и наличие спор маслянокислых бактерий. Бактериальную закваску контролируют на наличие в ней ароматообразующих бактерий, определяют степень микробиологической чистоты и проводят органолептическую оценку.

Прн организации микробиологического контроля за соблюдением технологического режима производства следует руководствоваться Инструкцией по микробиологическому контролю производства на предприятиях молочной промышленности, нормативно-технической документацией на сырье и молочную продукцию, технологическими инструкциями, санитарными правилами, Инструкцией по санитарной обработке оборудования на предприятиях молочной промышленности.

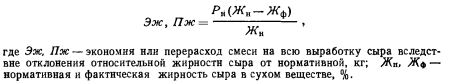

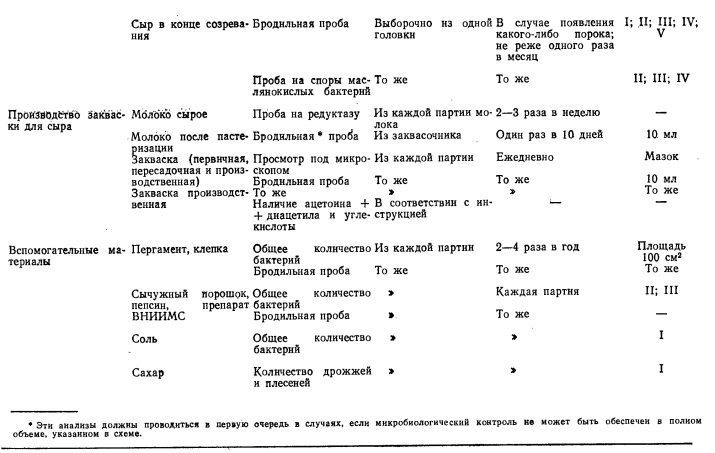

В соответствии с установленными технологическими инструкциями и правилами микробиологической оценки в табл. VIII—2 приведена схема микробиологического контроля качества сырья (молока), производства сыра, бактериальной закваски и вспомогательных материалов.

САНИТАРНО-ГИГИЕНИЧЕСКИИ КОНТРОЛЬ

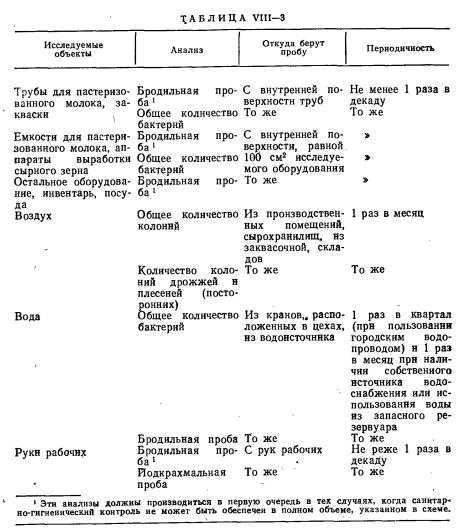

В табл. VIII—3 приведена схема санитарно-гигиенического контроля оборудования, инвентаря, помещений и др.

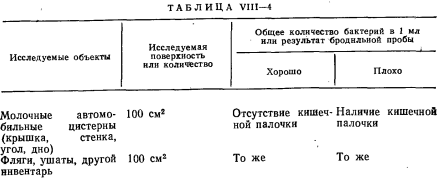

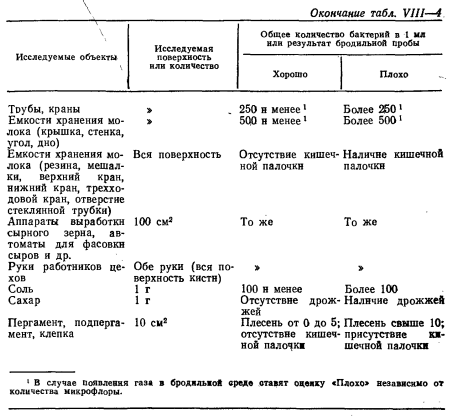

Примерные показатели оценки результатов контроля санитарно-гигиенического состояния производства приведены в табл. VIII—4.

В 1 мл питьевой воды не должно содержаться более 100 бактерий, а титр бактерий группы кишечной палочки должен быть не менее 300.

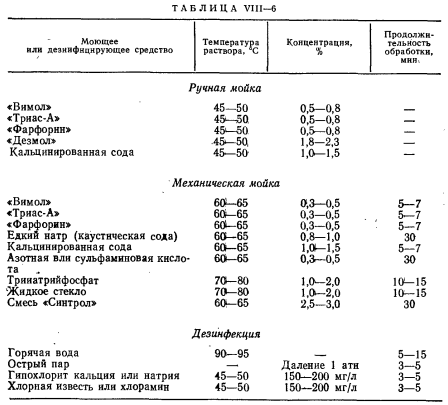

Для мойки технологического оборудования на молочных предприятиях применяют следующие моющие н очищающие средства- «Вимол», «Мойтар», «Три- ас-А», «Фарфорнн>, «Дезмол», едкий натр (каустическую соду), кальцинированную соду, азотную кислоту, тринатрийфосфат, жидкое стекло, сульфамииовую кислоту, моющую смесь «Сиитрол», а также иные моющие средства.

В зависимости от объекта мойки применяют моющие растворы различной концентрации, согласно утвержденным инструкциям.

При внесении в растворы «Триас-А» и «Вимола» дезинфектантов их можно одновременно использовать в качестве моюще-дезинфицнрующих.

Для дезинфекции оборудования и инвентаря применяют горячую воду температурой 90—95° С, острый пар, растворы хлорной извести, гипохлоритов кальция и натрия. Если используется горячая вода или острый пар, температура поверхностей повышается настолько, что оставшиеся микроорганизмы уничтожаются. Рабочий раствор хлорной извести очищают или отстаивают от нерастворимых примесей, приготовляя хлорную воду, концентрацию которой выражают в миллиграммах активного хлора на 1 л воды. Гипохлориты кальция и натрия по дезинфицирующей способности аналогичны растворам осветленной хлорной извести. Рабочие растворы дезинфекторов готовят непосредственно перед использованием.

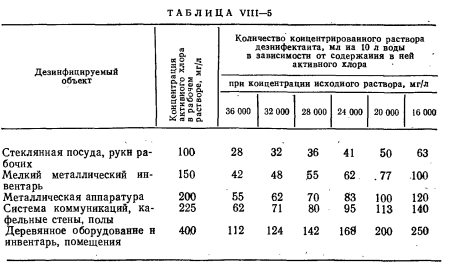

Количество концентрированного раствора хлорной извести, в 1 л которого содержится от 100 до 400 мг активного хлора, определяют по табл. VIII—5.

Концентрированные и рабочие растворы кислот, щелочей или моющих смесей требуемой концентрации готовят с соблюдением необходимой предосторожности в эмалированной или из нержавеющей стали посуде и вносят в емкости после заполнения нх водой. Приготовление рабочих растворов моющих средств осуществляют в соответствии с действующей Инструкцией по санитарной обработке оборудования на предприятиях молочной промышленности.

Хлорную воду, в 1 л которой содержится определенное количество активного хлора, готовят из крепкого (исходного) раствора. К сухой хлоркой извести добавляют 10-кратное количество воды, несколько раз хорошо размешивают и дают отстояться в течение 2—3 ч. Отстоявшийся прозрачный раствор сифоном сливают в другую посуду. В зависимости от качества сухой хлорной извести полученный исходный раствор может содержать от 16 до 36 г активного Хлора в 1 л. Растворы хлорной извести следует хранить в хорошо закрытой посуде, в темном и прохладном месте, так как под действием света и тепла они быстро разлагаются. Сухую хлорную известь, кроме того, необходимо хранить в сухом помещении.

Для приготовления растворов гипохлорита кальция и натрия с заданной концентрацией активного хлора в емкость наливают теплую воду (45—50° С) и добавляют в нее определенное количество концентрированного раствора гипохлорита.

Контроль концентрации активного хлора в моюще-дезинфицирующем растворе методически проводят так же, как и в растворах хлорной извести.

Рекомендуемые температуры и концентрации применяемых моющих и дезинфицирующих растворов приведены в табл. VIII—6.

Основное оборудование сыродельных заводов (пастеризационно-охладительные установки, сепараторы-нормализаторы, аппараты выработки сырного зерна, формовочные аппараты, емкости хранения и созревания молока и др.) моют в конце рабочей смены в потоке с помощью центральной циркуляционной установки. Циркуляционная установка позволяет механизировать и автоматизировать процесс мойки оборудования с использованием эффективных моющих и дезинфицирующих средств.

Оборудование, работающее циклично, моют и дезинфицируют после каждого освобождения его от сырья или продукта. При мойке раздельного оборудования применяют как механизированную, так и ручную мойку.

Мойка осуществляется следующим образом. Вначале удаляют остатки сырья или продукта, оборудование ополаскивается водопроводной водой, затем промывается моющим раствором температурой 45—50° С, ополаскивается водой температурой 35—40° С до полного удаления остатков моющего раствора. Затем оборудование дезинфицируется в течение 3—5 мин растворами дезинфектантов с содержанием активного хлора 150—200 мг/л температурой 45—50° С. Ручная мойка проводится с помощью щеток, ершей и т. п.

Детали разъемных узлов (краны, муфты и т. д.) промывают ершами в бачке с моющим раствором (45—50° С), ополаскивают водопроводной водой, дезинфицируют их путем погружения на 2—3 мин в бачок с дезинфектантом (35—40° С) и снова ополаскивают водопроводной водой до удаления запаха дезинфектанта.

Для дезинфекции другого молочного оборудования (прессов, контейнеров) и инвентаря используют растворы дезинфектантов концентрацией 200 мг/л активного хлора и температурой 60—65° С, горячую воду 90—95° С с выдержкой в течение 5—7 мин, острый пар.

Применяемые при выработке сыра русский камамбер металлические сетчатые и проволочные щитки ежедневно моют следующим образом. Вначале щитки Помещают стопками в ванны со щелочным раствором на 15—20 мин при непрерывном и автоматическом перемешивании раствора насосом. Концентрация раствора 0,3—0,5%, температура 60—65°С, pH 11,5. В щелочном растворе щнткн отмачивают н моют. После мойки щитки в отдельной ванне ополаскивают холодной водой (10—15° С) в течение 5—10 с. Затем переносят на 10 мнн в ванну для выдержки в 0,5—1%-ном растворе азотной кислоты температурой 70—75°С.

Транспортер для подачи сырной массы на формование моют щелочным раствором и промывают холодной водой под напором, используя насосы для откачивания сыворотки и шланги.

Ванны для свертывания молока моют слабым раствором, чтобы не разъедало руки, щетками с длинными ручками и ополаскивают водой с помощью шланга. После мойки ванны поднимаются (опрокидываются) на всю высоту штока цилиндра и в таком виде оставляются для обсушки.

Мойку перфорированных прессовальных форм осуществляют после каждого прессования или в конце рабочей смены следующим образом. Вначале перфорированные вставки помещают в кассеты на ребро и ополаскивают водопроводной водой до удаления остатков сырной массы. Затем помещают их в ванну моечной машины (или в другую специально оборудованную емкость), заполненную 1— 1,5%-ным раствором едкого натра, подогретым до температуры 70—75°С. Продолжительность мойки перфорированных вставок в растворе едкого натра не менее 30 мин при интенсивной циркуляции его. Перфорированные вставки находятся в специальной кассете с тем, чтобы обеспечить свободный доступ раствора к каждой из них. Затем вставки вынимают, ополаскивают теплой водой (40— 50° С) до полного исчезновения следов щелочного раствора и переносят в ванну с 0,5—1%-ным раствором азотной кислоты, подогретым до температуры 70—75° С. В этой ванне при интенсивной циркуляции раствора перфорированные вставки выдерживают в течение 15—20 мин. Обработанные азотной кислотой перфорированные вставки тщательно ополаскивают теплой (40—50° С) водой до полного удаления следов кислоты и размещают на стеллажах для просушки.

Для очистки перфорированных вставок от сырной массы можно использовать металлические щетки.

Смена растворов азотной кислоты и едкого натра проводится после 10-кратного их использования.

Мойка самих форм осуществляется в следующей последовательности: ополаскиваются водопроводной водой до полного удаления остатков сырной массы, промываются в течение 5—10 мин моющим раствором температурой 60—65° С при механической мойке и 45—50° С при ручной, смываются теплой водой (35—40° С) до удаления остатков моющего раствора и дезинфицируются острым паром в течение 2—3 мин, или формы погружаются в ванну с дезинфектантом на 3—5 мин. Затем снова ополаскивают водой до удаления запаха дезинфектанта.

Мойку и дезинфекцию прессованных форм, мелкого инвентаря проводят в специально моющих тоннельных машинах с использованием транспортеров.