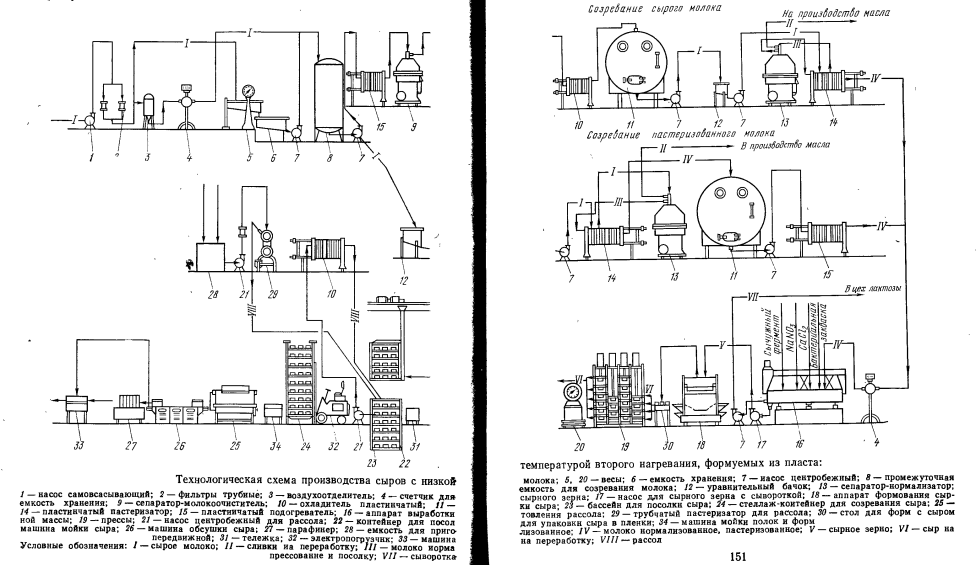

Технологическая схема производства сыров с низкой температурой второго нагревания, формуемых из пласта, представлена на рисунке.

Молоко, поступающее на завод, подают самовсасывающим насосом 1 через фильтр 2, воздухоохладитель 3 и счетчик 4 в промежуточную емкость хранения 8. При отсутствии счетчиков молоко направляется на весы 5, а из емкости хранения 6 центробежным насосом 7 — в промежуточную емкость хранения 8.

Необходимое количество свежего, незрелого молока поступает на созревание после его пастеризации, или непастеризованным. Для созревания пастеризованного молока оно из емкости хранения 8 насосом 7 направляется в уравнительный бачок 12, откуда насосом 7 подается в регенеративную секцию пластинчатого пастеризатора 14 для нагревания. Подогретое молоко поступает в сепаратор-нормализатор 13 для нормализации молока по жиру. Нормализованное молоко направляют в секцию пастеризации и, наконец, в секцию охлаждения.

Созревшее нормализованное пастеризованное молоко насосом 7 подается в подогреватель 15, а затем через счетчик 4 — в аппарат выработки сырного зерна 16. При созревании непастеризованного молока I сорта оно из емкости хранения 8 насосом 7 подается в подогреватель, сепаратор-молокоочиститель 9, охладитель 10 и направляется в емкости для созревания 11. Созревшее сырое молоко насосом 7 направляется в уравнительный бачок 12, откуда насосом 7 подается в регенеративную секцию пластинчатого пастеризатора 14 для нагревания. Подогретое молоко нормализуется по жиру в сепараторе-нормализаторе 13. Нормализованное молоко поступает в секцию пастеризации, а затем в секцию охлаждения пастеризатора 14. Охлажденное до температуры свертывания пастеризованное нормализованное молоко поступает через счетчик 4 в аппарат выработки сырного зерна 16, где оно свертывается, а полученный сгусток режут и обрабатывают в целях получения сырного зерна.

Готовое сырное зерно насосом 17 (или самотеком) подается в аппарат формования сырной массы 18 для образования пласта и резки его на куски необходимого размера. Уложенные в формы куски сыра подают в прессы 19. Отпрессованный сыр взвешивают, укладывают в контейнеры 22 и помещают в солильные бассейны 23. Посоленный сыр размещают на стеллажах-коитейнерах 24, которые электропогрузчиком 32 подаются в камеры созревания сыра. Освободившиеся формы направляются по транспортеру в моечное помещение.

Рассол готовят в емкости 28, а пастеризацию и охлаждение рассола осуществляют в трубчатом пастеризаторе 29. Циркуляцию, охлаждение, очистку и нейтрализацию рассола проводят в потоке с помощью насоса 21, пластинчатого охладителя 10 и установки для очистки (фильтрации) и нейтрализации рассола.

Сыр после мойки и обсушкн в машине 26 покрывают специальным сплавом или упаковывают в пленки и направляют на созревание. Для мойки полок применяют машины 34. Зрелый сыр упаковывают в тару.

Технологическая схема производства сыров с низкой температурой второго нагревания, формуемых насыпью зерна непосредственно в формы, в основном аналогична указанной схеме за исключением процесса формования, при проведении которого используются отделитель сыворотки вместо формовочного аппарата и групповые формовочные столы-тележки.

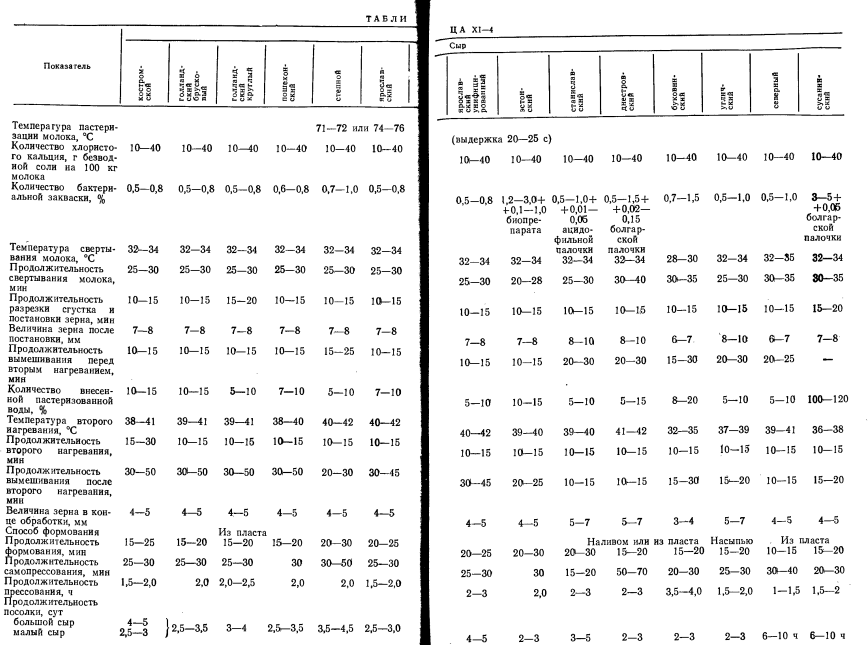

Основные технологические параметры производства твердых сычужных сыров с низкой температурой второго нагревания приведены в табл. XI—4.

При выработке сыров с низкой температурой второго нагревания подготовка молока к свертыванию заключается в пастеризации я предварительном созревании его в течение 10—14 ч при температуре 8—12° С с внесением в него 0,15— 0,3% бактериальной стрептококковой закваски.

Пастеризованное при 71—72 или 74—76° С с выдержкой 20—25 с созревшее молоко нормализуется по жирности и охлаждается до температуры свертывания. В подготовленное для свертывания молоко (смесь) вносят 40%ный раствор хлористого кальция, бактериальную закваску или бактериальный препарат, гидролизаты или биологические препараты, а затем оно свертывается сычужным ферментом в течение 30—35 мин.

Полученный сгусток нормальной прочности с помощью режущих и вымешивающих механических ножей и приспособлений режут и дробят в целях получения сырного зерна необходимого размера и плотности, хорошо выделяющего сыворотку.

После разрезки сгустка удаляют из аппарата выработки сырного зерна сыворотку (30% от первоначального количеств^ смеси).

При нормальном развитии молочнокислого процесса кислотность сыворотки перед вторым нагреванием должна быть 11—12°Т, а в конце обработки 13—14°Т. При повышении кислотности сыворотки против нормальной на 1° Т необходимо внести пастеризованную воду в количестве 5% от первоначального количества смеси, при повышении на 2—3° Т — 10—15%.

Перед вторым нагреванием удаляется еще 20—30% сыворотки. Цель проведения второго нагревания сырного зерна — регулирование развития молочнокислого процесса, ускорение выделения излишней сыворотки из сырного зерна и обеспечение оптимального содержания влаги в сыре после прессования (43—53%).

После второго нагревания проводят частичную посолку зерна с сывороткой из расчета внесения 200—300 г соли на 100 кг молока.

Размер пласта устанавливают в зависимости от количества перерабатываемого молока, и числа головок по расчету. Пласт сначала подпрессовывается, а затем разрезается на куски одинакового размера. Сыры маркируют во время самопрессования после первого переворачивания.

Сыры прессуют из расчета давления от 10 (вначале) до 40 кг (в конце) на 1 кг продукта, или 10—40 кПа. После прессования сыры направляют на посолку.

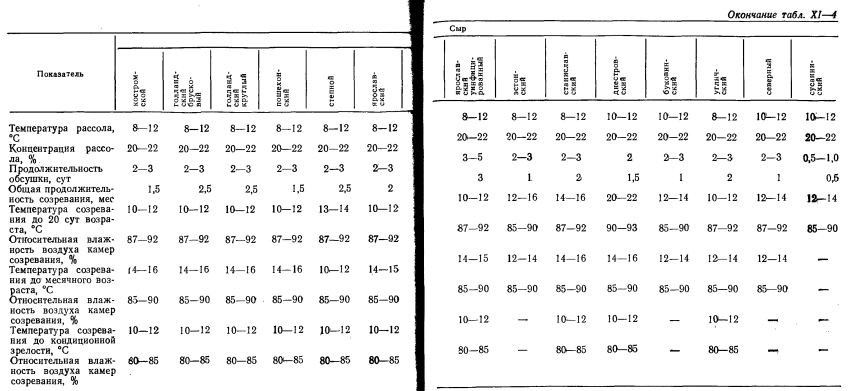

Когда устанавливается склонность сыров к излишнему брожению (вспучиванию), температуру рассола рекомендуется снизить до 6—8° С, продолжительность посолки сыра при этом увеличивается не более чем на 10—12 ч. При необходимости интенсифицировать развитие молочнокислого процесса применяется ступенчатый режим созревания. По мере появления иа сырах плесени или слизи (но не позднее чем через 10—12 сут после посолки) их моют в теплой воде (30—40° С). После мойки проводят тепловую обработку сыров и обсушивание.

Во время созревания сыры необходимо переворачивать в течение первых 2—3 недель 2—3 раза, а в последующий период через каждые 10—15 дней. При правильном уходе в нормальных условиях созревания к 12—15-дневному возрасту на сыре образуется тонкая прочная корочка. После этого сыры моют, обсушивают, маркируют, покрывают парафинополимерным сплавом или упаковывают в полимерные пленки.