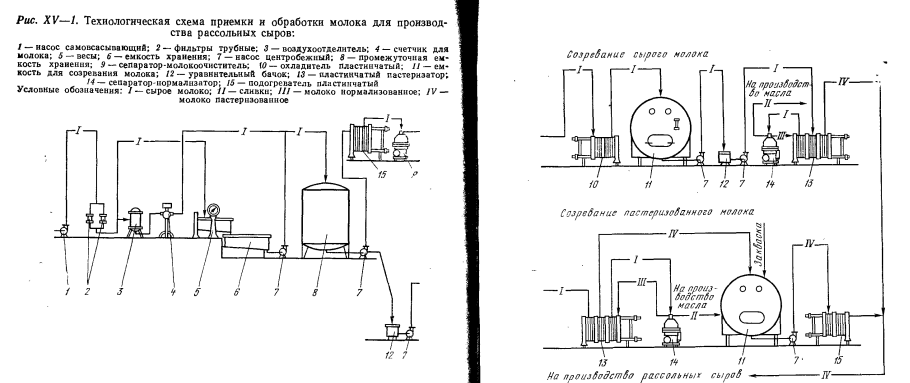

Типовая технологическая схема приемки и обработки молока при выработке рассольных сыров представлена на рис. XV-1.

Молоко, поступающее на завод, подается самовсасывающим насосом 1 через фильтр 2, воздухоотделитель 3 и счетчик 4 в промежуточную емкость хранения 8. При отсутствии счетчиков молоко направляют на весы 5, а из емкости хранения 6 центробежным насосом 7 в промежуточные емкости хранения 8.

Необходимое количество свежего незрелого молока направляется на созревание после его пастеризации, или непастеризованным.

Для созревания пастеризованное молоко из емкостей 8 насосом 7 направляется в уравнительный бачок 12, откуда иасосом 7 подается в регенеративную секцию пластинчатого пастеризатора 13 для нагревания. Подогретое молоко поступает в сепаратор-нормализатор 14 для нормализации молока по жиру. Нормализованное молоко направляется в секцию пастеризации и, наконец, в секцию охлаждения.

Молоко, охлажденное до 8—10° С, поступает в емкости для созревания 11. При созревании в молоко вносят бактериальные закваски. Созревшее молоко насосом 7 подается сначала в подогреватель 15, а затем в аппарат выработки сырного зерна.

При созревании непастеризованного молока I сорта оно из емкости 8 иасосом 7 подается в сепаратор-молокоочиститель 9, охладитель 10 и направляется в емкости для созревания 11.

Созревшее молоко насосом 7 направляется в уравнительный бачок 12, откуда насосом 7 подается в регенеративную секцию пластинчатого пастеризатора 13 для нагревания. Подогретое молоко нормализуется по жиру в сепараторе-нормализаторе 14. Нормализованное молоко поступает сначала в секцию пастеризации, а затем в секцию охлаждения. Охлажденное до температуры свертывания пастеризованное нормализованное молоко насосом 7 подается в аппарат выработки сырного зерна.

Технологическая схема производства рассольных сыров представлена иа рис. XV—2.

В аппарате выработки сырного зерна 1 молоко свертывается, а полученный сгусток режут, дробят и обрабатывают в целях получения сырного зерна.

Готовое сырное зерно с сывороткой насосом 2 подается в вертикальный аппарат формования 3, где осуществляется формование и самопрессование массы. Затем специальным устройством аппарата отсекается сформованная сырная масса и подается в групповую форму 4. Транспортером 5 формы с сырной массой направляются в пресс 6. Групповые формы с отпрессованным сыром транспортируются к установке 7 для распрессовки сыра. Освободившиеся формы с помощью поворотного устройства 8 передаются в устройство 9 для выемки перфорированных вставок из форм и с помощью транспортера-накопителя 10 поступают в машину мойки форм 11. Вымытые формы транспортером-накопителем 10 и поворотным устройством 12 подаются к вертикальному аппарату формования 3 для загрузки свежим сыром.

Распрессованные на установке 7 сыры укладываются в контейнер 15. Контейнер 15 с сыром подается на весы 16 и затем поступает в солильный бассейн 19. Транспортировка контейнеров осуществляется при помощи тельфера. Готовый к реализации сыр упаковывается в пленки на столе 20 или укладывается в тару 21 (бочки или ящики). В бочках сыр заливается рассолом нужной концентрации. Рассол готовится в емкости 22, из которой насосом 14 подается для пастеризации на трубчатый пастеризатор 23, затем рассол охлаждается на пластинчатом охладителе 24 и поступает в солильный бассейн 19. Нагревшийся от сыров в посолочном бассейне рассол насосом подают на охладитель, а с охладителя снова в бассейн.

Технологическая схема производства сыров типа сулугуии представлена иа рис. XV-3.

Полученное в аппарате выработки сырного зерна 1 сырное зерно самотеком или насосом 2 перекачивается в аппарат 3, в котором осуществляется процесс подпрессовки и чеддеризации сырной массы под слоем сыворотки. По окончании чеддеризации сырной массы из аппарата насосом 10 удаляется сыворотка, сырный пласт разрезается на бруски определенного размера и поступает в агрегат 4 для измельчения, посолки и транспортировки сырной массы. После резки масса поступает в приемный бункер плавителя 5. Расплавленная масса с помощью специального устройства 6 дозируется в формы 12, которые накапливаются на столе 7, а затем сыры перемещаются в контейнеры 8. При необходимости контейнеры с сыром взвешивают на весах 9 и подают в камеры для созревания. Готовый сыр направляется иа упаковку в бочки или ящики 13.