Основные технологические параметры производства рассольных сыров приведены в табл. XV-4.

Для частичного обезвоживания сырной массы (удаление излишней сыворотки) и регулирования молочнокислого брожения сгусток разрезают и обрабатывают. Эти процессы необходимо осуществлять с учетом свойств перерабатываемого молока и вида сыра. Обработка складывается из нескольких операций: резка сгустка и постановка зерна, вымешивание зерна и второе нагревание, вымешивание зерна после второго нагревания. В зависимости от вида сыра выполняют все эти операции или только некоторые из них.

Резку сгустка и постановку сырного зерна проводят механическими ножами-мешалками, скорость движения которых регулируют в соответствии с требуемой степенью дробления или вымешивания и в зависимости от вида сыра.

Когда сырные зерна станут достаточно упругими, отливают часть сыворотки (30%) и приступают ко второму нагреванию сырного зерна. После второго нагревания сырную массу вымешивают, чтобы достигнуть необходимой степени обезвоживания и придать зерну соответствующие физические свойства (упругость и клейкость). Продолжительность вымешивания сырной массы после второго нагревания 15—50 мни (в зависимости от физико-химических свойств исходного молока, сииеретических и реологических свойств сырного зерна в процессе обработки и вида сыра).

Рассольные сыры в основном формуют наливом или насыпью, лишь частично из пласта. После удаления части сыворотки (приблизительно 65—70% сыворотки от перерабатываемого молока) сырное зерно с оставшейся сывороткой перекачивается насосом или сливается самотеком в подготовленные перфорированные или выложенные серпянкой формы для самопрессоваиия или прессования. В процессе самопрессоваиия сыры переворачиваются от 3 до 5 раз. Первое переворачивание проводится через 10 мни после формования, второе — спустя 30—40 мин, третье — через 1—1,5 ч и последующие через каждые 2 ч. Прессование проводят при нагрузках 5—10 кг на 1 кг массы (5—10 кПа) в течение 45—60 мни.

Посолку сыров осуществляют в рассоле. Уход за рассольными сырами во время их посолки, созревания и хранения заключается в основном в приготовлении рассола требуемой концентрации, поддержании необходимой температуры и осуществлении контроля за его качеством. Доброкачественный рассол должен обладать чистым кисломолочным вкусом и запахом. Рассол готовят иа пастеризованной при 90—95° С питьевой воде или кислой сыворотке.

Кислосывороточный рассол готовят на пастеризованной при 90—95° С освобожденной от жира и сывороточных белков подсыриой кислой сыворотке. Кислотность водного рассола ие выше 35—40° Т. Кислотность кислосывороточиого рассола 60—70° Т, она регулируется путем добавления предварительно подготовленной пастеризованной кислой сыворотки (100—150° Т). В подготовленную пастеризованную воду или сыворотку добавляют поваренную соль из расчета 22—25 кг иа 100 кг воды или сыворотки.

При посолке в рассоле сыры помещают в солильные бассейны в первые 1—2 суток в одни ряд, чтобы предотвратить деформацию сыра и обеспечить нормальную просаливаемость его, а в дальнейшем в 3—4 ряда. При этом для равномерного просаливания рассол периодически перемешивается путем циркуляции его насосами.

Выступающую из рассола поверхность сыра покрывают серпянкой, смачиваемой рассолом. В целях нормального просаливания сыры при посолке размещаются в бассейнах неплотно, лучше иа посолочных стеллажах, опускаемых в бассейны и вынимаемых из них с помощью тельферов.

После достижения содержания соли в сыре (3,5—4%) концентрация рассола в бассейне ие должна превышать 18%. Применением рассола оптимальной концентрации (18—20%) соли обеспечивается получение сыра высокого качества.

Ежедневно контролируют концентрацию поваренной соли, кислотность и температуру рассола. Температура рассола в период интенсивного просаливания и созревания устанавливается в пределах 8—12° С, а в процессе дальнейшего хранения — не выше 8° С.

При снижении концентрации рассола (ниже 16ч/о), повышении температуры (выше 12° С) и снижении кислотности (ниже 15° Т) повышается содержание влаги в сырах вследствие лучшего набухания белков сыра, и наоборот при противоположном их значении происходит понижение влаги в сырной массе. Поэтому регулированием концентрации, температуры и кислотности рассола обеспечиваются необходимая степень набухания белков сыра, оптимальное содержание влаги в сырах перед их реализацией и улучшается качество сыра, в особенности его консистенция.

По состоянию поверхности сыра определяют качество рассола. Ослизнение сыра указывает на недостаточную концентрацию или пониженную кислотность рассола, чрезмерное уплотнение поверхности сыра, наоборот, — на высокую концентрацию или на повышенную кислотность рассола или на оба показателя вместе.

В целях более длительного пользования рассолом поддерживают его кислотность не выше 35° Т, для водного и 70° Т кислосывороточиого рассола, а концентрацию соли соответственно не ниже 18 и 16%.

Рассол должен быть зеленовато-желтоватого цвета с молочнокислыми вкусом и запахом. При появлении признаков посторонних (особенно тухлого) вкуса и запаха рассол заменяют.

В период просаливания сыра в бассейнах должно быть рассола в количестве 200—300 кг на 100 кг сыра, в последующем до момента упаковки — 50—100 кг. В процессе созревания в сырах протекают микробиологические, физико-химические и биохимические процессы, вызываемые молочнокислой микрофлорой (их ферментами) и продуктами распада составных частей молока, под влиянием развития которых сыры приобретают специфический вкус и консистенцию.

При выработке рассольных сыров используют бактериальную закваску для сыров с низкой температурой второго нагревания, которая имеет следующий видовой состав: гомоферментативные мезофильные молочнокислые стрептококки, активные кислотообразователи Str. lactis и Str. cremoris и гетероферментативные ароматобразующие стрептококки Str. lactis subsp., Str. diacetylactis, Leuc, citro- vorum, Leuc. dextranicum. Обе группы микроорганизмов участвуют в образовании молочной кислоты, вкусовых и ароматических веществ сыра.

В целях интенсификации процесса производства и сокращения продолжительности созревания рассольных сыров и брынзы, а также улучшения их качества рекомендуется применять специальные солеустойчивые бактериальные закваски. В состав этих заквасок входят солеустойчивые штампы молочнокислых стрептококков Str. lactis, Str. cremoris, Str. lactis subsp., Str. diacetylactis, Leuc. dextranicum. Для активизации молочнокислого и протеолитического процессов в рассольных сырах в состав солеустойчивых заквасок включены молочнокислые палочки Lbm. casei, Lbm. plantarum. При выработке традиционных рассольных сыров соотношение культур в составе закваски между молочнокислыми палочками и стрептококками должно быть для созревающих сыров 1 : 10, для свежих 1 : 4.

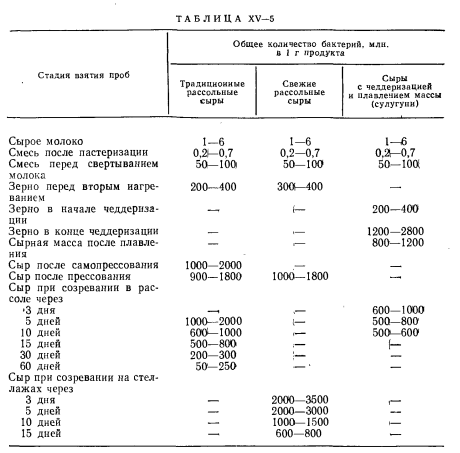

Изменения микрофлоры рассольных сыров на разных стадиях выработки и созревания представлены в табл. XV—5.

Развитие микрофлоры в рассольных сырах характеризуется постепенным ростом общего количества бактерий до определенного максимального значения и постепенным уменьшением ег.о в дальнейшем. В традиционных рассольных сырах наибольшее количество микрофлоры наблюдается после самопрессования или прессования и достигает 2 млрд, клеток в 1 г сыра. Такой объем микрофлоры сохраняется в течение 5—7 дней созревания сыра в рассоле. В первые 5—10 дней молочный сахар и лимонная кислота сбраживаются, значительно накапливаются белковые продукты распада. В дальнейшем, по мере того как поваренная соль все больше диффундирует в сырную массу, микробиологические и биохимические процессы в сырах замедляются. К концу пребывания сыра в рассоле количество бактерий в нем снижается до нескольких сотен миллионов в 1 г.

В свежих рассольных сырах развитие микрофлоры претерпевает такие же изменения, как и в традиционных. Однако из-за повышенного содержания влаги микробиологические и биохимические процессы протекают в них более интенсивно. Максимум в развитии микрофлоры свежих рассольных сыров приходится на 3—5 лень созревания и достигает оно 2—4 млрд, клеток в 1 г. В дальнейшем наблюдается постепенное уменьшение количества микрофлоры.

Для сыров с чеддеризацией и плавлением сырной массы характерно активное протекание молочнокислого брожения в процессе выработки сырного зерна.

При содержании в смеси перед свертыванием молока 50—100 млн. бактерий в 1 мл к началу чеддеризации объем микрофлоры увеличивается в 4—5 раз и составляет 200—400 млн. в 1 г, а к концу чеддеризации достигает 1,2—2,8 млрд, бактерий в 1 г сыра. Сырная масса приобретает характерный молочнокислый вкус и способность образовывать слоистую структуру теста. При плавлении сырной массы в результате воздействия высокой температуры часть мезофильных бактерий погибает, что приводит к снижению общего количества микрофлоры. Однако при созревании общее количество бактерий сначала несколько повышается, а затем вновь снижается при хранении сыров в рассоле.

Маркировка сыров чанах, кобийского, осетинского, грузинского и лори осуществляется путем впрессовывания казеиновых цифр на каждую головку или нанесения цифр иесмывающейся безвредной краской, разрешенных Министерством здравоохранения СССР. Маркировка сыров имеретинского, сулугуни, осетинского свежего и брынзы проводится на таре.

Сыры рассольные (кроме лори, столового и ставропольского) упаковывают в деревянные бочки вместимостью 25, 50 и 100 л с заливкой доверху рассолом. Допускается применение пленочных мешков-вкладышей. Для местной реализации допускается упаковка сыров осетинского свежего, имеретинского, сулугуни в деревянные ящики, выстланные внутри пергаментом или подпергаментом. Срок реализации сыров, упакованных в ящики, с момента поступления в торговую сеть не более 5 дней. Сыры лори, столовый и ставропольский упаковываются в деревянные ящики. Перед упаковкой сыра в тару их завертывают в оберточную бумагу. Для местной реализации допускается упаковка сыров в ящики из гофрированного картона.

Зрелые сыры чанах, кобийский, осетинский, грузинский, имеретинский, сулугуни и брынза хранят в бассейнах или бочках, залитых рассолом концентрацией 16—18% соли и температурой 6—8° С. Сыры лори, столовый и ставропольский хранят на стеллажах или в затаренном виде при температуре 2—8° С и относительной влажности воздуха не выше 87%.

К реализации не допускаются рассольные сыры, имеющие пороки по внешнему виду (потерявшие форму, с отвалившимся поверхностным слоем, с глубокими трещинами, в сильной степени размягченные), по консистенции (в сильной степени рыхлой, крошливой и грубой, с посторонними примесями в тесте), по вкусу и запаху (с тухлым, гнилостным, прогорклым, а также с резко выраженным кормовым, горьким, затхлым и салистым вкусом н запахом).

Сыры кобийский, осетинский зрелый и грузинский реализуют в возрасте не менее 30 дней, лори — 45 дней, осетинский свежий — 5 дней, имеретинский и сулугуни — в однодневном возрасте, чанах — 60 дней. Брынзу, выработанную из пастеризованного молока, выпускают в торговлю в возрасте не менее 20 дней, а из сырого молока — после выдержки (созревания) на предприятиях в течение не менее 60 дней.