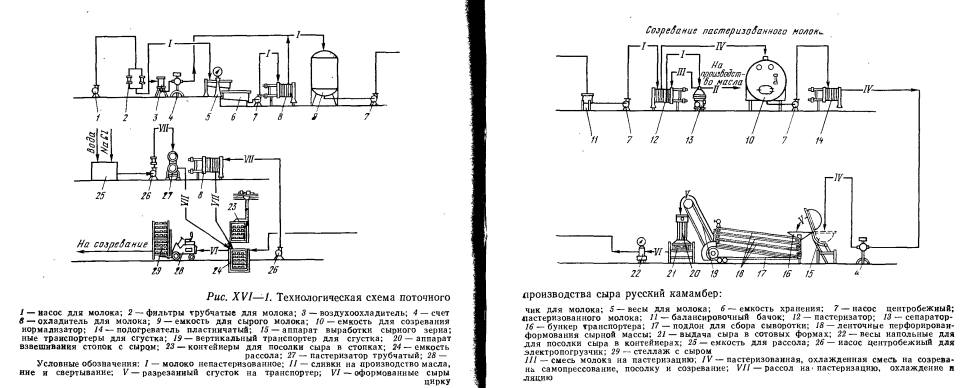

Технологическая схема поточного производства сыра русский камамбер представлена на рис. XVI—1.

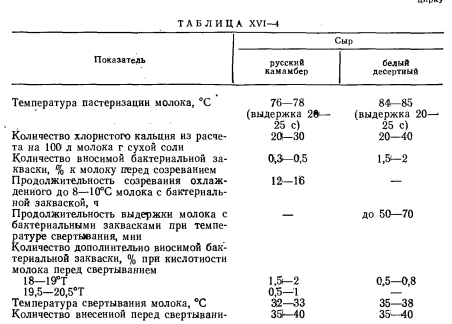

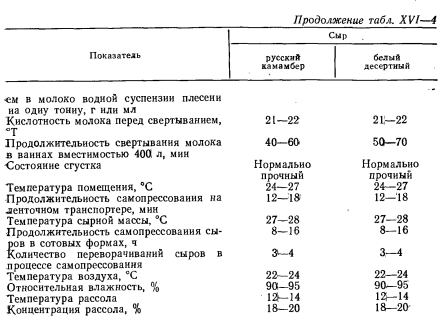

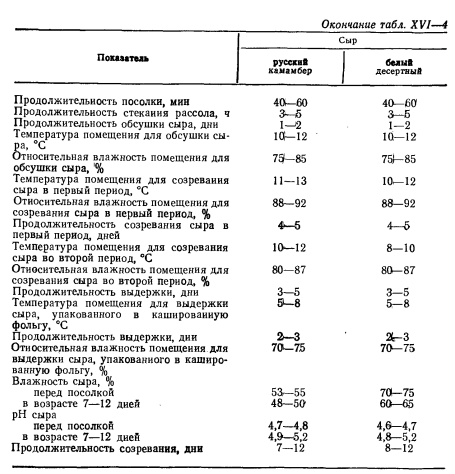

Основные технологические параметры производства сыров русский камамбер и белый десертный приведены в табл. XVI—4.

При выработке сыра русский камамбер плесень Р. Candidum вносят в смесь перед свертыванием. Готовый сгусток (кислотность сыворотки в это время 16— 17° Т) с помощью ножей разрезают на куски размером 10—15 мм, выдерживают 10—15 мин, а затем направляют на транспортер для самопрессования. После резки сгустка выделяется сыворотка светло-зеленоватого цвета, сырная масса хорошо обезвоживается и уплотняется.

В отделении для самопрессования сыры переворачивают в целях улучшения отделения сыворотки,уплотнения сырной массы и получения сыра хорошего качества и внешнего вида. Первое переворачивание сыра в формах производят через 15-30 мин. после формования,второе — через 50—60 мин после первого, третье — через 2 ч после второго и при необходимости через 8—9 ч от начала формования — четвертое.

По окончании самопрессования сыры помещают в рассол концентрацией 18— 20%, температурой 12—14° С на срок 40—60 мин в зависимости от влажности его перед посолкон. Максимально допускаемая кислотность рассола 35° Т. После посолки сыры обсушивают на штабелях в течение 3—5 ч.

Сыры русский камамбер и белый десертный упаковывают в каптированную фольгу с укладкой их в индивидуальные этикетированные картонные коробки с помощью специальных автоматов. При упаковке в этикетированную кэшированную фольгу сыры реализуются без коробочек.

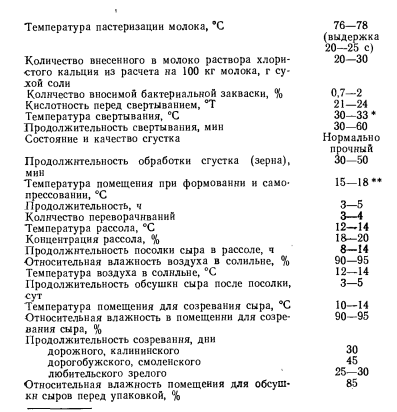

Основные технологические параметры производства сыров — смоленского, любительского зрелого, дорогобужского, калининского и дорожного приведены ниже.

При выработке смоленского, любительского зрелого, дорогобужского, калининского и дорожного сыров готовый сгусток должен быть прочным,а сыворотка, выделяющаяся из сгустка, светло-зеленого цвета и не содержать хлопьев белка. Допускается значительное уплотнение сгустка с выделением небольшого количества сыворотки на его поверхности, разрезка сгустка на куски размером 10—20 мм.

Обработка сырного сгустка и зерна происходит в течение 30—50 мин. Через каждые 10—15 мин обработки делают 3—5-минутные перерывы в целях предотвращения излишнего дробления зерна. При слабой обсушке допускается подогревание сырного зерна на 1—2° С выше температуры свертывания.

Обработку зерна заканчивают, когда оно становится тяжелым, но не грубым и не слишком сухим. Затем удаляют сыворотку (60—65% от количества перерабатываемого молока), смесь сырного зерна с сывороткой самотеком транспортируется в групповые или индивидуальные сырные формы. При самопрессовании дорогобужского сыра в формовочном столе через 20—30 мин после розлива сырного зерна образованные пласты переворачивают. В дальнейшем пласты переворачивают еще 3—4 раза через каждые 40—50 мин. После уплотнения сырные пласты режут на отдельные бруски, которые укладывают плотно в раму формовочного стола. При выработке дорогобужского сыра каждый пласт режут на 20 кусков.

Посолку сыров проводят в рассоле с концентрацией поваренной соли 18— 20% и температурой 10—12° С. Продолжительность посолки в рассоле 8—14 ч. После посолки сыры сначала выдерживают в солильне в течение дня, а затем направляют в помещение, где обсушиваются 2—4 дня. После этого сыры переносят в камеру для созревания, температура воздуха в которой 10—14° С, а относительная влажность 90—95%.

Через 20—30 дней созревания калининский сыр перемещают во вторую камеру, температура воздуха в которой 10—12° С и относительная влажность 80— 82%, где сыр выдерживают 10—15 дней.

В процессе ухода за мягкими сырами необходимо следить за своевременным появлением на 7—8-е сутки микрофлоры сырной слизи и интенсивностью ее развития. Задержка в появлении микрофлоры сырной слизи или ее чрезмерное развитие отрицательно влияют на качество сыра и обусловливают возникновение пороков вкуса, консистенции и внешнего вида. Уход за сырами, созревающими при участии микрофлоры сырной слизи, заключается в культивировании слизи, сохранении тонкого слоя ее на протяжении всего периода созревания сыра и в недопущении развития плесеней на корке сыра.

Сыры упаковывают в этикетированную кэшированную или лакированную фольгу или пергамент, укладывают в дощатые, фанерные ящики, выстланные внутри оберточной бумагой. На ящиках ставят маркировку, соответствующую требованиям ОСТа.

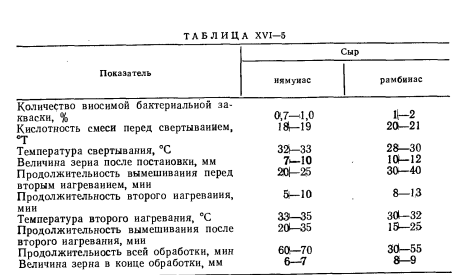

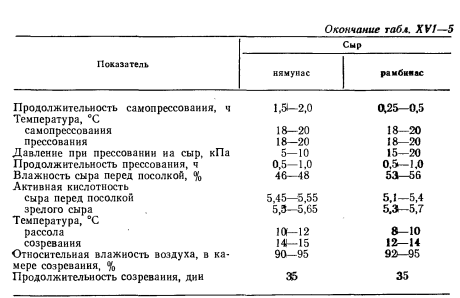

Основные технологические параметры производства сыров нямуиас, рамби- иас приведены в табл. XVI—5.

При выработке сыров нямуиас и рамбииас после разрезки сгустка делают остановку на 5—10 мни в целях уплотнения зерна. В конце постановки зерна удаляют сыворотку (30—40%).

Для сыра нямунас второе нагревание (до 35° С) применяется только в случаях, когда обсушка сырного зерна идет медленно. При достижении кислотности сыворотки 15—16° Т в сырное зерно с сывороткой вносят 5—10% воды с расчетом, чтобы в конце обсушки зерна кислотность сыворотки составляла 12—13° Т.

Частичную посолку в зерне проводят за 15—20 мин до конца обработки зерна после дополнительного удаления сыворотки (30—35%). Сыры иямунас и рамбинас формуют наливным или насыпным способом и с применением отделителя сыворотки. Кроме того, сыр рамбииас формуют также из пласта.

После самопрессования сыр нямунас вынимают из форм, разрезают но высоте на два сыра, маркируют, заворачивают в салфетки и укладывают по две головки в те же формы для прессования. Между головками сыра устанавливают металлические прокладки. В середине прессования сыры перепрессовывают.

Уход за сыром во время созревания заключается в регулировании развития микрофлоры сырной слизи на поверхности сыров. Перед реализацией сыры моют и после наведения корки их покрывают парафино-восковым сплавом.

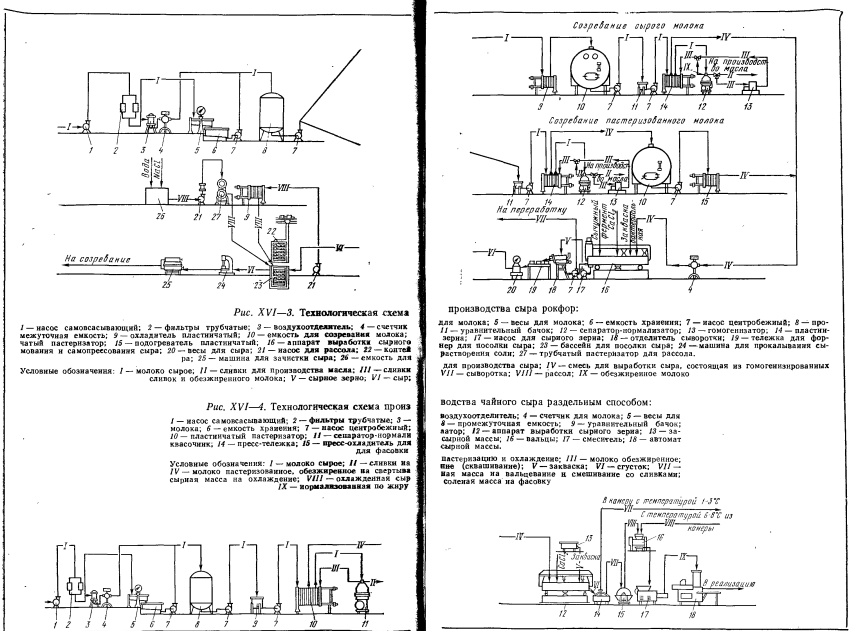

Технологическая схема, производства сыра рокфор представлена иа рис. XVI—3.

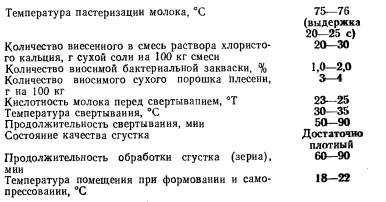

Основные технологические параметры производства сыра рокфор приведены ниже.

В конце созревания в целях получения продукта с хорошо развитым вкусом и запахом сыр завертывают в кашированную фольгу и выдерживают в камере при температуре 5-6°С и относительной влажности 88-90% до кондиционного возраста.

При выработке рокфора применяют двухступенчатую гомогенизацию сливок. Перед свертыванием в молоко вносят сначала хлористый кальций и бактериальную закваску, состоящую из молочнокислых и ароматобразующих стрептококков, а затем суспензию спор плесеии Penic. roqueforti и молокосвертывающий фермент.

Оптимальная кислотность молока к моменту внесения фермента 24° Т.

На поверхности готового сгустка должна выделяться в небольшом количестве сыворотка. После разрезки для закрепления зерна делают 10-минутиую остановку. Во время вымешивания через каждые 10 мин делают 5-минутные перерывы. Готовое зерно должно быть тяжелым при пробе на руке, не грубым, не слишком сухим и достаточно нежным.После окончания вымешивания удаляют сыворотку (до 60% к количеству перерабатываемого молока), а сырное зерно вместе с оставшейся сывороткой подают на отделитесь сыворотки или непосредственно в формы. При формировании очень важно не допускать охлаждения сырной массы, так как это замедляет выделение сыворотки.

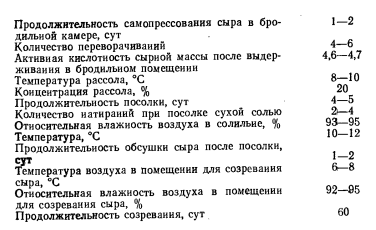

По окончании формования рокфор в формах направляют в бродильную камеру для самопрессования и нарастания активной кислотности, где он находится 1—2 сут. Спустя 20—30 мин после окончания формования проводят первое переворачивание сыра, через 1 ч после первого — второе, через 3 ч — третье, через 8—30 ч — четвертое и следующее — через 12 после предыдущих. В конце выдержки сыра в бродильном помещении содержание влаги в нем достигает 47— 51%. Активная кислотность сырной массы перед посолкой pH 4,6—4,7.

Сыр солят в рассоле. Целесообразно применять также частичную посолку в зерне (200—300 г соли иа 100 кг смеси). При этом соль вносится в виде рассола в готовое зерно за 15—20 мин до формования сыра. После посолки сыр обсушивают в течение 1—2 дней, зачищают, слегка оскабливают, а затем прокалывают (40—60 сквозных проколов). После прокалывания сыр рокфор направляют в камеру для созревания.

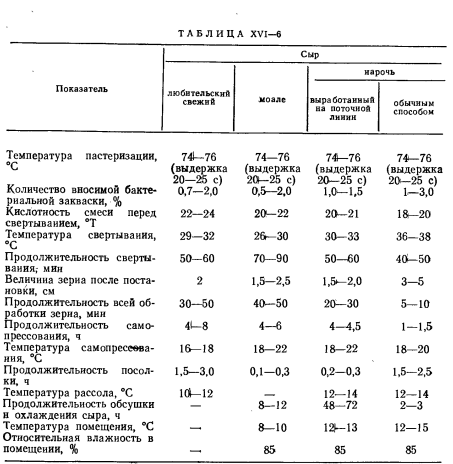

Основные технологические параметры производства сыров любительского свежего, моале, иарочь приведены в табл. XVI—6.

Сыр моале солят в зерне из расчета 300—600 г сухой соли иа 100 кг смеси. По окончании обсушки сыр нарочь обычной выработки переносят в камеру иа 3—5 дней, ежедневно переворачивая его 1—2 раза.

Технологическая схема производства чайного сыра раздельным способом представлена на рис. XVI—4.

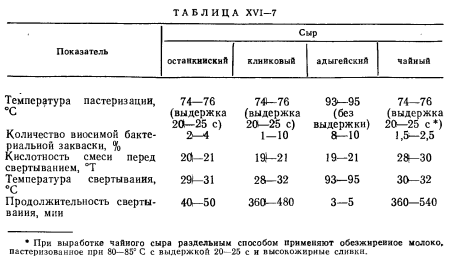

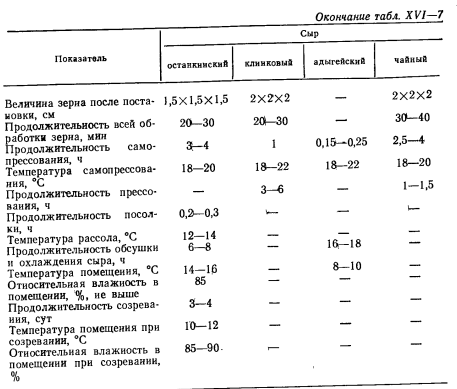

Основные технологические параметры производства сыров — останкинского, клинкового, адыгейского, чайного приведены в табл. XVI—7.

При выработке клинкового сыра сгусток после резки нагревают до 35—38° С. Клинковый сыр после прессования вынимают из мешков и солят 2—3-кратиым натиранием солью «Экстра». Содержание соли в готовом сыре не более 2%.

После самопрессоваиия адыгейского сыра на его верхнюю поверхность наносят дозатором 15 г поваренной соли, затем после усвоения соли сыры переворачивают и снова наносят 15 г соли на другую поверхность.

При выработке чайного сыра отпрессованную массу взвешивают, вальцуют, смешивают со сливками, если необходимо и с солью.

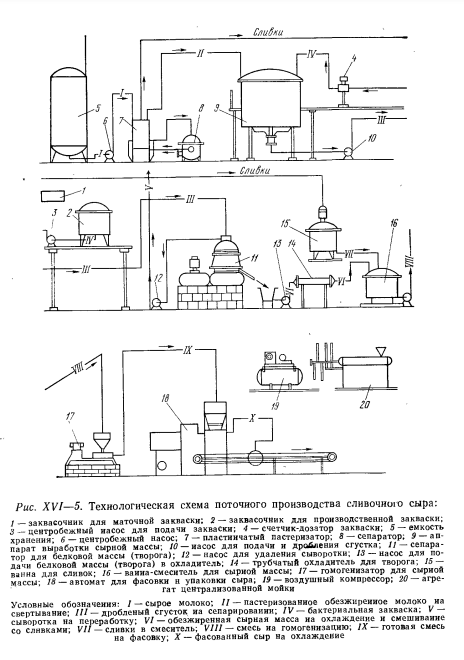

Технологическая схема поточного производства сливочного сыра представлена на рис. XVI—5.

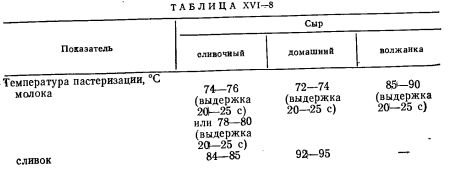

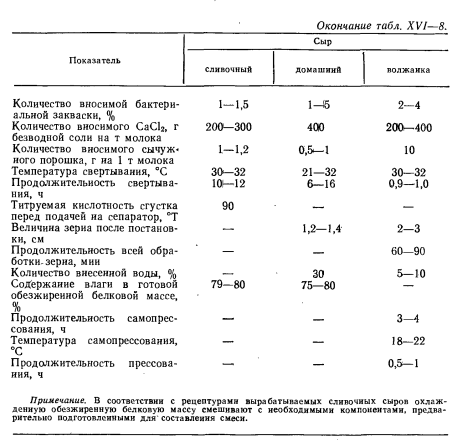

Основные технологические параметры производства сыров сливочных, домашнего, волжанка приведены в табл. XVI—8.

Сливочный сыр фасуют иа автоматах в коробки массой нетто 125 и 250 г, изготовленные из полистирола или других полимерных материалов.

Технологическая схема производства домашнего сыра иа поточно-механизированной линии фирмы «ДДММ КОЛДИНГ» (Дания) представлена на рис. XVI—6.

При выработке домашнего сыра к готовому сырному зерну добавляют соль и сливки в соответствии с рецептурой. Соль предварительно растворяют в сливках, пастеризованных при 92—95° С, затем охлажденных до 26—30° С. Сливки гомогенизируют и охлаждают до 2—4° С. Сыр домашний фасуется в стаканчики из полимерных материалов, в стаканчики из бумаги и комбинированных материалов- с покрытиями, а также во фляги из алюминия или нержавеющей стали:

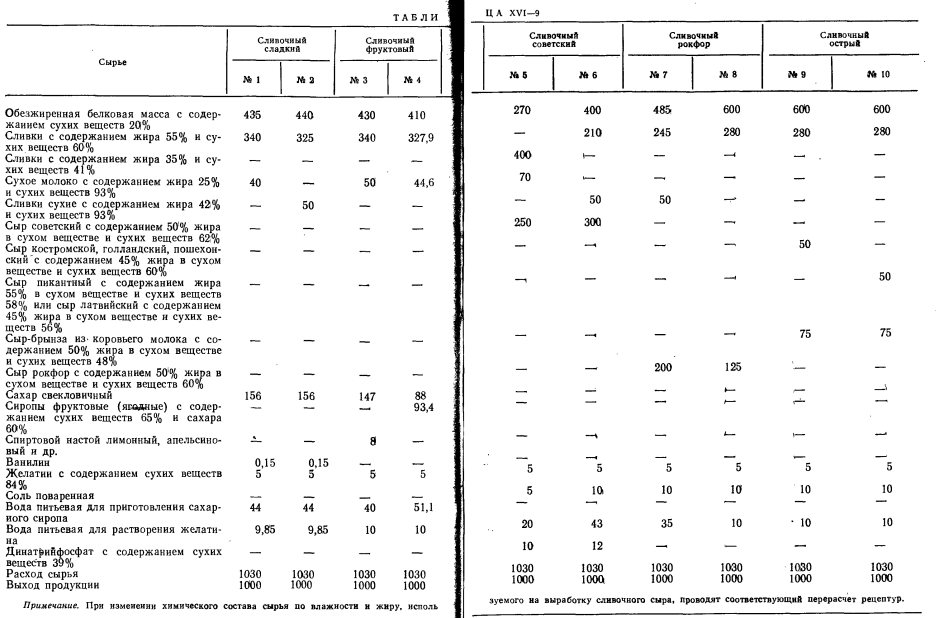

Рецептуры сливочных сыров приведены в табл. XVI—9.