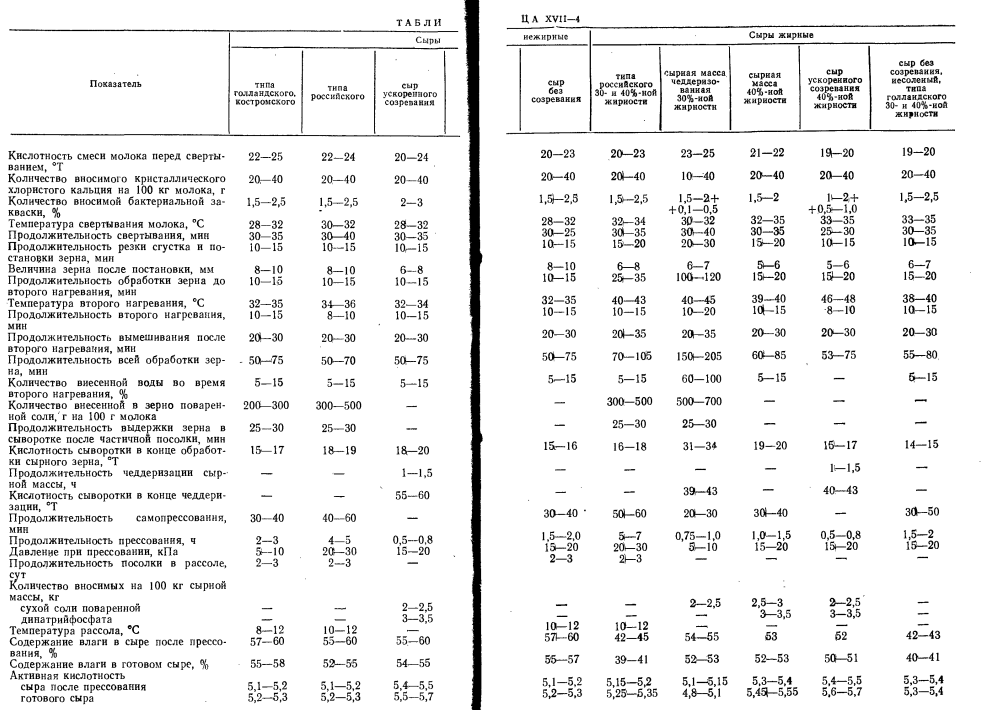

Нежирные сыры для плавления типа голландского, костромского и российского.Особенности технологии нежирных сыров этой группы заключаются в обеспечении выработки их с более повышенным содержанием влаги, чем у жирных сыров. Достигается это применением следующих технологических параметров: повышенная кислотность молока перед свертыванием, низкая температура и меньшая продолжительность свертывания молока, меиьшая степень дробления сгустка и сырного зерна и меньшая продолжительность обработки и обсушки сырной массы.

Кислотность обезжиренного молока перед свертыванием устанавливается 21—25° Т с тем, чтобы консистенция сыра в 5—7-дневном возрасте была нормально плотной, некрошливой и негруборезинистой. Если консистенция сыра становится крошливой, то понижают кислотность молока до 21—22° Т, сокращают продолжительность свертывания до 25—30 мин. Если консистенция груборезинистая, то кислотность молока повышают до 23—25° Т и увеличивают продолжительность свертывания до 35—40 мин.

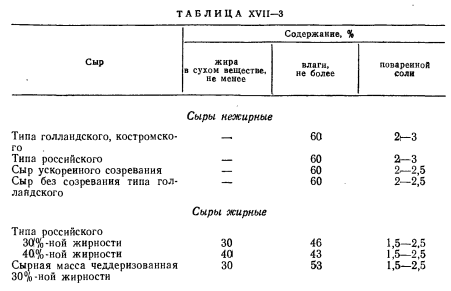

Температуру свертывания молока, степень дробления сгустка и зерна, продолжительность обработки и обсушки сырной массы устанавливают в зависимости от желаемой влажности обезжиренного сыра. При повышенной температуре свертывания, большем дроблении сгустка и зерна, более длительной обработке и обсушке сырной массы получают более сухой сыр, а с понижением перечисленных параметров — более влажный. В готовом обезжиренном сыре 30-суточного возраста содержание влаги достигает 55—58ч/о, содержание поваренной соли 2— 3%, активная кислотность pH 5,2—5,3.

Сыр нежирный ускоренного созревания. Основное отличие в технологии сыра — интенсификация молочнокислого процесса внесением повышенной дозы бактериальной закваски (2—3%) и ее активизации. Кислотность сыворотки в конце обработки сырного зерна 18—20° Т. Чеддеризацию сырной массы проводят в течение 1—1,5 ч до pH 5,1—5,2. По окончании чеддеризации сырную массу режут иа куски и дробит в волчке. Дробленая масса поступает в смеситель (фаршемешалку); туда же вносят из расчета на 100 кг сырной массы 2—2,5 кг поваренной соли и 3—3,5 кг двузамещенного фосфорнокислого натрия, растворенных в 12—14 кг воды, предварительно пастеризованной и охлажденной до 55—60° С. Сырную массу перемешивают с растворами солей в течение 25—30 мин.

Готовую к формованию сырную массу с pH 5,4—5,5 плотно укладывают в бочки (кадки) массой 50 и 100 кг с подпрессовкой в течение 1-—1,5 ч. Поверхность сырной массы в бочках покрывают парафинополимерным сплавом. При формовании сырной массы блоками массой 14—19 кг сыр прессуют в течение 40—60 мин, а затем переносят в камеры для охлаждения до 10—12° С. После охлаждения в течение 16—18 ч сыры вынимают из форм и обсушивают в течение 1—2 сут. После обсушки сыры покрывают парафинополимерным сплавом или упаковывают с вакуумированием в мешки из полимерных пленок с герметической заделкой концов мешка термосваркой или при помощи клипс.

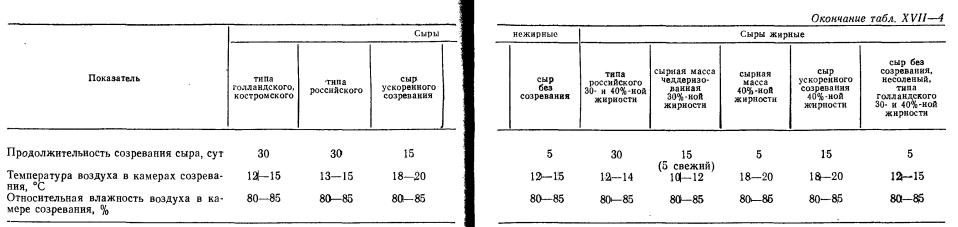

Сыр созревает при температуре 18—20° С и относительной влажности воздуха 80—85% в течение 15 сут, после чего сыры направляют на переработку в плавленные сыры. Готовый продукт хранят при температуре —2—5° С не более 3 мес и 3—8° С не более 1 мес при относительной влажности воздуха 80—85%.

Жирные сыры для плавления типа российского 30- и 40%-ной жирности. Основные отличия в технологии российского сыра для плавления — пониженное содержание жира в сухом веществе продукта, составляющее 30 и 40% вместо 50% в российском сыре; интенсификация молочнокислого процесса внесением повышенной дозы бактериальной закваски (1,5—2,5%) и активизацией ее, выдержка сыра после посолки в рассоле в течение 8—10 сут при температуре 13—14° С; в дальнейшем до конца созревания выдержка сыра при 10—12° С для сыра 40,/л-иой жирности и 12—14° С для сыра 30°/о-ной жирности. Продолжительность созревания сыров 30 сут.

Сырная масса чеддеризоваииая 30%-ной жирности для плавления. Особенности технологии сырной массы чеддеризованной состоят в следующем. В качестве основной бактериальной закваски используют культуру молочнокислых и ароматообразующих стрептококков в количестве 1,5—2% с добавлением закваски из культур Lbc. bulgaricum в количестве 0,1—0,5%. Температуру второго нагревания устанавливают 40—45° С.

В целях интенсификации молочнокислого процесса и ускорения созревания сырной массы ее чеддеризуют в течение 2—2,5 ч до кислотности 39—43° Т (pH 5,1—5,15) путем непрерывного вымешивания сырного зерна в сыворотке. После чеддеризации удаляют до 65—70°/о сыворотки, а затем вносят в сырное зерно пастеризованную и охлажденную до 40—45° С воду в количестве 60—100% к перерабатываемой смеси — молока. После 10—20-минутной выдержки удаляют 50— 70% промывной воды, а затем сырную массу подают на отделитель сыворотки.

Сырное зерно после удаления воды с сывороткой солят сухой вакуумной солью, внося 2—2,5 кг поваренной соли на 100 кг сырной массы, выдерживают 25—30 мин в целях лучшего просаливания и после перемешивания упаковывают в бочки (кадки) массой до 100 кг. В целях устранения воздушных пустот сырная масра уплотняется в бочке пестом или прессованием и покрывается сверху пара, финополимерным сплавом.

При упаковке сырной массы в пленки типа «повиден» массой до 20 кг или батонами в двухслойную оболочку повиден-целлофан массой 7—10 кг с вакуумированием, концы пленки герметически свариваются или зажимаются клипсами. Созревание сырной массы осуществляется при 10—12° С в течение 15 сут. Сырная масса, перерабатываемая в свежем виде (без созревания), упаковывается массой'до 20 кг в мешки из полимерных пленок без вакуумирования или в картонные ящики. Перед упаковкой сырной массы в картонные ящики в них предварительно помещают мешки-вкладыши из полиэтилена, полиэтилен-целлофана и др. После заполнения мешков сырцой массой концы мешков-вкладышей плотно укладывают в замок.

Чеддеризованиую сырную массу хранят при температуре —Зч—5° С до 6 мес, при 0—8° С до 30 сут. Сырная масса свежая должна быть переработана в течение 7 сут после выработки.

Сырная масса 40%-ной жирности. Основные отличия в технологии — интен. сификация молочнокислого процесса внесением повышенной дозы (1,5—2%) бактериальной закваски и ее активизацией. Кислотность сыворотки в конце обработки зерна 19—20° С. По окончании обработки зерна сыворотку полностью удаляют, а в сырное зерно вносят из расчета на 100 кг сырной массы 2,5—3 кг поваренной соли и 3—3,5 кг двузамещениого фосфорнокислого натрия. Отвешенное количество той и другой соли растворяют в 12—14 л воды, предварительно пастеризованной и охлажденной до температуры 55—60° С. Подготовленный раствор солей вносят в сырное зерно, перемешивают и выдерживают в течение 25—30 мин в смесителях типа фаршемешалок. Затем сырную массу формуют в блоки массой 14—19 кг с упаковкой блоков после прессования с вакуумированием в пленки типа «повиден» или полиэтилен-целлофан с герметической термо-, сваркой концов пленки или зажима металлическими клипсами. При упаковке сырной массы в бочки (кадки) массой 50 и 100 кг ее плотно запрессовывают, а поверхность покрывают парафинополимерным сплавом. В течение 5 дней сырную массу выдерживают при температуре 18—20° С, после этого направляют на переработку в плавленые сыры. Срок хранения сырнбй массы ие более 30 сут при температуре минус 3—5° С и относительной влажности воздуха 80—85%.

Сыр ускоренного созревания 40%-ной жирности. При выработке сыра в качестве основной бактериальной закваски используется закваска, состоящая из культур молочнокислых и ароматобразующих стрептококков в количестве 1—2% с добавлением заквасок, приготовленных из культур Lbm. helveticum в количестве 0,5—1 %.

Чеддеризация сырной массы осуществляется при температуре 25—30° С в течение 60—90 мни до достижения сырной, массой pH 5,1—5,3. Готовую сырную массу режут на куски и дробят в волчке. Дробленая масса поступает в смеситель (фаршемешалку), куда вносят из расчета на 100 кг сырной массы 2—2,5 кг поваренной соли и 3—3,5 кг двузамещениого фосфорнокислого натрия, предварительно растворенных в 12—14 л пастеризованной и охлажденной до 55—60° С воды. Сырную массу тщательно перемешивают с раствором солей и выдерживают в течение 25—30 мин в целях лучшего растворения и набухания.

Тестообразную сырную массу плотно укладывают в бочки (кадки) массой 50 и 100 кг с запрессовкой ее в целях устранения воздушных пустот. Поверхность сырной массы покрывают парафииополимерным сплавом. При формовании сырной массы блоками массой 14—19 кг сыр прессуют в течение 30— 40 мин, а затем в формах направляют в камеры для охлаждения до 10—12° С. Через 16—18 ч сыры вынимают из форм, обсушивают в течений 2—3 сут. После обсушки сыры покрывают парафинополимерным сплавом или упаковывают в мешки из полимерных пленок с вакуумированной и герметической заделкой концов мешка термосваркой или клипсами. Сыр созревает при температуре 18— 20° С и относительной влажности воздуха 80—85% в течение 15 сут, после чего его направляют на переработку в плавленые сыры.

Созревший сыр хранят при температуре —3÷—5°С и относительной влажности 80—85% не более 3 мес.

Сыр свежий без созревания типа голландского 30- и 40%-ной жирности. Сыр предназначается для переработки в пастообразные сладкие плавленые сыры.

Особенность технологии — интенсификация молочнокислого процесса внесением молочнокислой бактериальной закваски в количестве 1,5—2,5% и ее активизацией. Сыр вырабатывается по технологии, аналогичной технологии голландского брускового сыра с содержанием влаги в нем после прессования 42—43%, в сыре 5-суточного возраста — 40—41%. Свежий сыр ие солят и отгружают на заводы плавленых сыров не позднее 5 сут после их выработки.

Сыры хранят на заводах плавленых сыров при температуре 3—8° С, не более 15 сут. При необходимости длительного хранения (до 3—6 мес) допускается его замораживание и хранение при минус 8—10° С.