Технологический процесс производства плавленых сыров состоит из следующих операций: подбор сырья; предварительная обработка сырья; составление сырной смеси — сырья; подбор солен-плавнтелей; плавление; фасовка и охлаждение сыра; упаковка, транспортировка и хранение готовой продукции.

Подбор сырья. Подбор сырья осуществляют в зависимости от вида готового продукта, пользуясь маркой исходного сырья. Для обеспечения нормального процесса плавления сыра и требуемых показателей качества готового gродукта особое внимание следует уделять подбору сырья по степени зрелости, активной кислотности и органолептическим показателям. Лучшие результаты получают прb переработке сыров средней степени зрелости, когда отношение растворимого азота к общему азоту составляет 20—30%, а pH твердых сычужных сыров с высокой температурой второго нагревания (швейцарский, советский, алтайский, украинский, кубанский н др.) 5,5—5,7; твердых сычужных сыров с низкой температурой второго нагревания (костромской, голландский,, ярославский, степной, угличский, пошехонский и др.) 5,25—5,4; твердых сычужных сыров с повышенным уровнем молочнокислого процесса (российский, чеддер) 5,25—5,35; полутвердых сычужных сыров, созревающих при участии микрофлоры сырной слизи (латвийский, пикантный и др.), 5,4—5,7; сыров с пониженным содержанием жира: литовский, прибалтийский— 5,3—5,5; каунасский, клайпедский — 5,6—5,7; сыр рокфор — 5,7—5,8; мягких сыров (дорогобужский, смоленский, дорожный, калининский и др.) 5,6— 5,8; сыров для плавления (жирные): сыр типа российского 5,0—5,6; быстро- созревающие сыры 5,6—5,8.

При отсутствии сырья требуемой зрелости подбирают молодые и перезрелые сыры с таким расчетом, чтобы смесь их по степени зрелости соответствовала вышеуказанным показателям. Подбор сырья по степени зрелости можно производить на основании органолептических показателей и даты выработки сыров.

При плавлении, частично понижается выраженность вкуса сыра, поэтому при подборе сырья надо обращать особое внимание иа степень выраженности вкуса исходного сырья.

Предварительная обработка сырья. Освобождение сыра от парафинового покрытия и его мойку осуществляют на гидравлических или щеточных машинах или другим способом. Водой температурой 90—95° С с сыра снимается парафин, проводится мойка его теплой водой (40—45° С) и ополаскивание холодной.

Сыры с грубой коркой, особенно нежирные, замачивают в воде температурой 25—30° С в течение 1,5—2 ч или в сыворотке кислотностью 180—200° Т при комнатной температуре в течение 4—6 ч.

Сыры с трещинами зачищают от повреждений по плоскости трещин, не подвергая замачиванию.

Быстросозревающий сыр и сырную массу для плавления освобождают от парафинополимерного покрытия, зачищают верхний слой.

Брынзу и рассольные сыры сначала моют теплой водой при температуре 40— 45° С, затем ополаскивают холодной водой. Творог жирный и обезжиренный, белковую массу из подсырной сыворотки и пахты зачищают с поверхности от плесени, слизи, при необходимости прессованием творог освобождают от излишней влаги.

Поверхность монолита масла перед переработкой зачищают от штаффа и разрезают иа куски массой 2—3 кг. Зачистки масла подвергаются перетопке с одной или двукратной промывкой водой. При необходимости сухие компоненты (молоко цельное и обезжиренное, сливки, пахта, сыворотка, сахарный песок и др.) просеивают, а сливки фильтруют. Сметану тщательно перемешивают до получения однородной консистенции. Сгущенную сыворотку при выпадении кристаллов лактозы разбавляют теплой питьевой водой до их растворения.

Перед внесением в сырную массу, трердые наполнители измельчают не ранее как за I ч до этого. При необходимости жидкие наполнители фильтруют. Специи вводят в смесь при плавлении в сухом виде, в виде готоных экстрактов (укропное масло и др. )илй спиртовых и масляных вытяжек. Значительно лучше сохраняется аромат специй при введении их в виде экстракта.

В целях дезинфекции все специи подлежат предварительной обработке. Так, семена тмина и сельдерея просеивают, промывают сначала холодной водой, а затем горячей температурой 95—100° С, после чего используют в виде зерен. Такие специи, как черный перец, душистый перец (горошек), гвоздика, обдувают горячим воздухом иа вибросите и измельчают в тонкий порошок в мельнице.

Орехи очищают от скорлупы, ядра обжаривают до поивления слабо-коричневого цвета, охлаждают и дробят (измельчают) и высушивают. Спиртовые экстракты приготовляют следующим образом: 0,5 кг специй мелко дробят, заливают спиртом (2—3 л) и настаивают в течение 3 сут. Настоявшийся экстракт осторожно сливают, не нарушая осадка специй, и перед введением в сыр фильтруют через два слоя марли. Специи в виде масляных вытяжек готовят следующим образом. В емкость закладывают масло сливочное в количестве 10 кг, затем марлевый мешок с 2 кг специй, добавляют еще 10 кг масла, емкость плотно закрывают крышкой, смесь нагревают до температуры 85—90° С и выдерживают в течение 3— 3,5 ч. По окончании выдержки масло сливают и в таком виде используют.

Подготовленное и рассортированное по виду, жирности и качеству сырье при необходимости сначала разрезают, затем дробят на модернизированном волчке с 2—3 решетками. Диаметр отверстий 10; 5; 3 мм. При отсутствии волчка с набором решеток массу дополнительно измельчают на вальцовочной машине или вторично измельчают на волчке 8.

Каждый вид сырья измельчают раздельно и загружают в отдельные ванны-накопители.

При переработке незрелого сырья, особенно нежирного сыра, измельченную сырную массу выдерживают с солями-плавителями. Это способствует набуханию сырной массы, лучшему ее плавлению, снижает расход соли-плавителя, улучшает консистенцию плавленого сыра. Размолотую массу смешивают с рассчитанным количеством солей-плавителей (в сухом виде или в растворе), в случае необходимости добавляют воду, тщательно размешивают и оставляют для созревания при комнатной температуре на 2—3 ч и более. Операцию смешивания с солями проводят в смесителях (фаршемешалке, творогомешалке и т. п.).

Составление сырной смеси — сырья. Для составления смеси пользуются формулами материального баланса с расчетом получения готовой продукции требуемой жирности и влажности.Вначале определяют примерное соотношение компонентов смеси сычужных жирных сыров, нежирного сыра и др., затем по данным химического анализа сырья рассчитывают количество сухих веществ и содержание жира в каждом виде сырья, определяя в итоге, какое количество жира и сухих веществ необходимо отнять или прибавить.

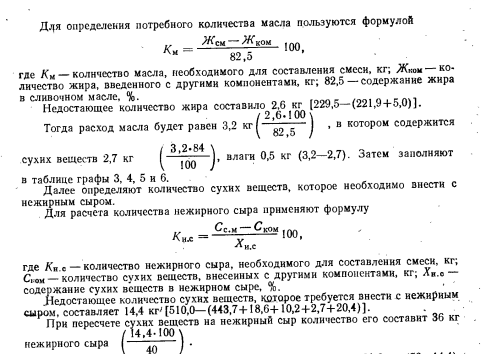

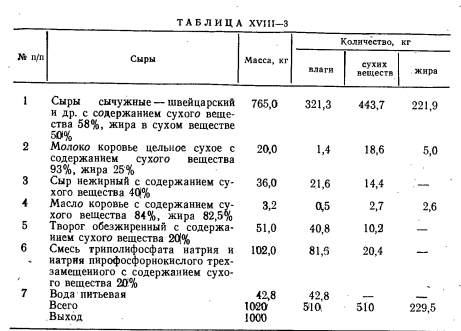

Так, исходя из наличия на заводе твердого сычужного сыра составляют смесь, которая (применительно к рецептуре на выработку сыра плавленого советского) предусматривает на 1.020 кг всего сырья сычужного жирного сыра 765 кг. (влаги 321,3 кг, сухих веществ 443,7 кг, в том числе 221,9 кг жира), сухого цельного молока 20 кг (влаги 1,4 кг, сухих веществ 18,6 кг и 5 кг жира), творога обезжиренного 51 кг (влаги 40,8 кг, сухих веществ 10,2 кг) и 20% раствора триполифосфата натрия и натрия пирофосфорнокислого трехзамещенного (пищевого) 102 кг(влаги 81,6 кг, сухих веществ 20,4 кг).

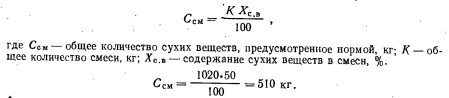

Для определения общего количества сухих веществ, предусмотренного нормой, пользуются формулой:

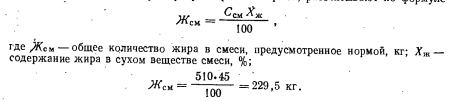

Общее количество жира, предусмотренное нормой, рассчитывают по формуле:

Общее количество влаги определяют по уравнению:

![]()

Количество влаги, внесенной с нежирным сыром, составит 21,6 кг (36—14,4).

Недостающее количество воды, которое определяют по разнице между общим количеством, требуемым по рецептуре, и влагой, внесенной с компонентами смеси составляет 42,8 кг [510,0—(321,3+1,4+40,8+0,5+21,6+81,6)].

Сумма должна быть равна 1020 кг.

Заполненная таблица имеет окончательный вид (табл. XVIII+-3).

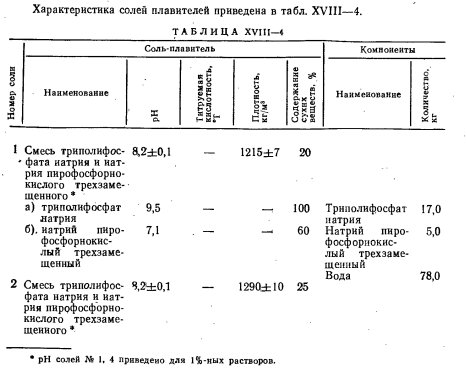

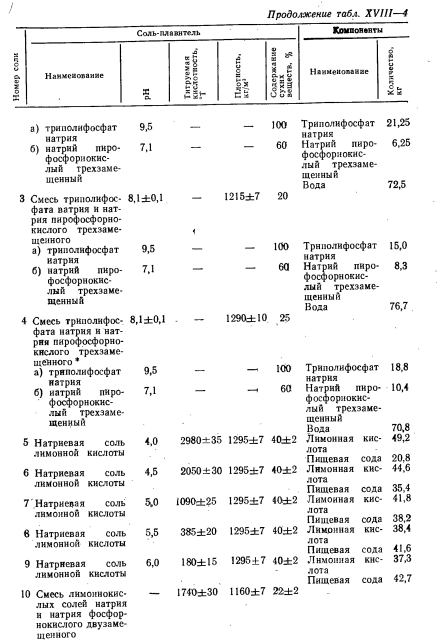

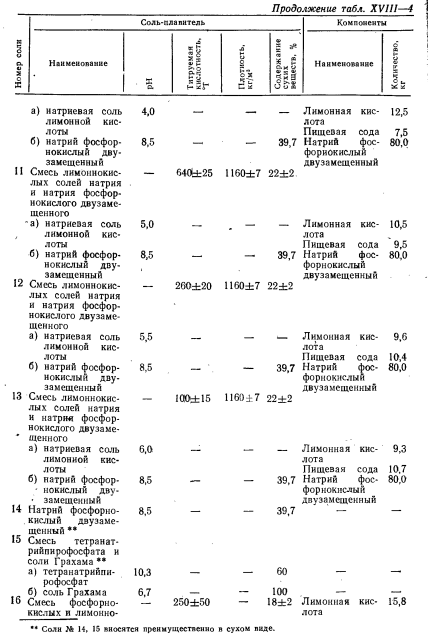

Подбор солей-плавителей. Вкус и консистенция плавленого сыра, стойкость его прн хранении зависят от качества применяемого сырья, а также от физикохимических свойств и качества применяемых солей-плавителей (вид соли, ее доза, активная кислотность).

Для плавления сыра используют натриевые соли ортофосфорной кислоты (чаще двузамещенный фосфат натрия), соли лимонной кислоты, (одно-, дву- и трех- замещенный цитрат натрия), конденсированные фосфаты (триполифосфат натрия, натрий пирофосфорнокислый трехзамещенный), соль Грахама (гексаметафосфат натрия), тетранатрийпирофоСфат и др., а также смеси этих солей.

Лимоннокислые соли придают плавленому сыру приятный, слегка кисловатый вкус и в меру плотную, достаточно эластичную консистенцию. Повышенная активная кислотность создает неблагоприятные условия для жизнедеятельности газообразующих микроорганизмов, в результате чего плавленый сыр с применением этих солей более стоек при хранении.

Натрий фосфорнокислый двузамещенный (динатрийфосфат) обладает выраженными щелочными свойствами и обусловливает получение плавленого сыра с менее кислым вкусом (до щелочного). Консистенция сыра с применением натрия фосфорнокислого двузамещенного бывает часто недостаточно эластичная. Качество плавленого сыра улучшается при добавлении к нему натриевых солей лимонной кислоты.

Смесь триполифосфата натрия, и натрия пирофосфорнокиелого трехзамещенного (пищевого) позволяет получить продукт с чистым сырным вкусом и в меру плотной эластичной консистенцией.

Смесь тетранатрийпирофосфата и соли Грахама сообщает плавленому сыру кисловатый вкус, сохраняя выраженность, сырного вкуса и в меру плотную эластичную консистенцию.

В зависимости от степени зрелости исходного сырья рекомендуются к применению следующие соли-плавители:

а) сыр недостаточно зрелый со слабо выраженным сырным вкусом и запахом и грубоватой консистенцией (pH 5,0—5,3) —соли № 1, 2, 13, 14;

б) сыр зрелый с выраженным сырным вкусом и запахом — соли № 3, 4, 7, 8, 9, 10, 11, 12, 13, 15; для плавления зрелого сыра, но с умеренно выраженным вкусом и запахом — соли № 3, 4, 9, 13;

в) сыр перезрелый с сильно выраженными сырными вкусом и запахом, с пря» носладковатым привкусом, излишне острый (pH 5,6—6,0) —соли № 5, 6, 7, 15;

г) при выработке пастообразных сыров — соль № 10.

Плавленые сыры с различными солями имеют различную оптимальную активную кислотность pH: 5,5—5,8 (с двузамещенный фосфорнокислым натрием); 5,3—5,6 (с лимоннокислым натрием); 5,4—5,7 (со смесью триполифосфата натрия и натрия пирофосфорнокислого трехзамещенного — пищевого); 5,5—5,7 (со смесью тетранатрийпирофосфата и соли Грахама).

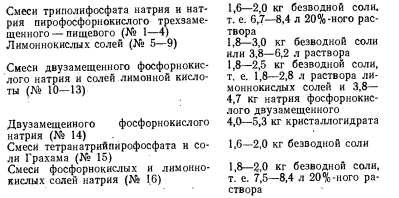

Оптимальная доза солей плавителей на 100 кг сырной массы колеблется в следующих пределах:

Общее количество вводимых при плавлении солей не должно превышать 3%, фосфорнокислых солей — 2% (в пересчете на безводную соль). При пересчете ко, личества соли в форме кристаллогидрата на безводную соль учитывают содержание в ней влаги.

Соли-плавители применяют в виде водных растворов. Двузамещенный фосфорнокислый натрий, смесь тетранатрийпирофосфата и соли Грахама можно вносить в сырную массу и в сухом виде. Однако для ускорения диффузии соли в сыре лучше ее растворить в воде. Смесь триполифосфата натрия с натрием пирофосфорнокислым трехзамещениым (пищевым), во избежание его комкования, в сырную массу вводят только в виде раствора. При этом в расчетах смеси необходимо учитывать количество воды, вносимой с ними.

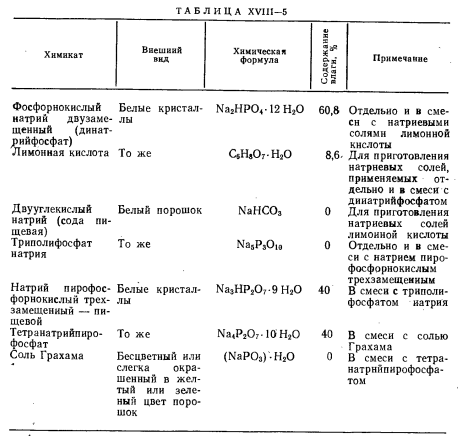

Приготовление растворов различных солей-плавителей. Для приготовления растворов солей-плавителей используются химикаты, основная характеристика которых приводится в табл. XVIII—5.

Для приготовления раствора используется вода, отвечающая требованиям, которые предъявляются к питьевой воде. Все химикаты должны отвечать требованиям, предъявляемым к пищевым продуктам. Хранить их необходимо в закрытом виде в сухом помещении. Растворы солей-плавителей готовят в сосудах из химически стойких материалов (нержавеющая сталь и др.) или материалов, покрытых эмалью. Луженая посуда для этих целей непригодна. Вместимость сосудов должна быть равной 180—200 л на каждые 100 л раствора, чтобы при вспенивании, которое происходит при приготовлении раствора, последний не выливался.

Для приготовления 100 л раствора натриевых солей лимонной кислоты сначала в емкость вливают до 7 л (ие более) горячей воды, в которой растворяют рассчитанное количество двууглекислого натрия NaHC03. Затем постепенно добавляют лимонную кислоту. При этом вследствие протекающей химической реакции происходит интенсивное вспенивание раствора. После внесения всего количества кислоты раствор доводят до температуры, близкой к кипению.

При просветлении раствора и прекращении выделения пузырьков углекислого газа его доводят водой до 100 л, поддерживая температуру 70° С. В целях контроля раствора определяют pH или градус кислотности. Для определения кислотности растворов лимоннокислых солей с pH 4,0—5,0 отбирают 5 мл свежеприготовленного раствора температурой 20° С, приливают 20 мл воды и перемешивают. В колбочку для титрования отбирают 10 мл этого раствора, добавляют к нему 2—3 капли фенолфталеина и титруют 1 N щелочью до появления устойчивого светло-розового окрашивания. Количество щелочи (в мл), пошедшей на титрование, умножают на 500 и получают градус кислотности приготовленного раствора. Для определения кислотности растворов лимоннокислых солей натрия с pH 5,5—6 титрование проводят децинормальной щелочью по вышеуказанной схеме. В этом случае для установления градуса кислотности полученный результат умножают на 50. Если кислотность полученного раствора не соответствует нормам, то для повышения кислотности увеличивают содержание кислоты, для снижения повышают количество соды. Перед употреблением готовый раствор соли-плавителя фильтруют через несколько слоев марли.

Так, требуется приготовить раствор соли-плавителя в количестве 100 л для плавления хорошо созревшего сыра. Приготовляют одну из рекомендуемых солей, например № 7 (лимоннокислый натрий с pH 5). Для этого в горячей воде (до 70 л) растворяют вначале 38,2 кг пищевой соды, а затем 41,8 кг лимонной кислоты. При температуре 70° С раствор доводят водой до 100 л. После контроля раствора по кислотности (величина pH или градус кислотности), корректировки ее при необходимости и фильтрования раствора он готов к употреблению. Готовят смеси натрия фосфорнокислого двузамещениого и натриевых солей лимонной кислоты следующим, образом.

На 100 л смеси солей берут 20 кг натриевых солей лимонной кислоты и 80 кг натрия фосфорнокислого двузамещениого. Вначале приготовляют натриевую соль лимонной кислоты, для чего примерно в 40 л горячей воды растворяют пищевую соду, добавляют к ней кислоту и при температуре 70° С доводят раствор до 50 л. Количество соды и кислоты при этом зависит от необходимой pH солей. В полученном растворе определяют pH или градус кислотности. После контроля раствора соли по кислотности добавляют к нему 80 кг натрия фосфорнокислого двуза- мещенного. Полученную смесь солей нагревают и перемешивают до полного растворения натрия фосфорнокислого двузамещениого. Перед употреблением раствор фильтруют через несколько слоев марли. Температуру раствора поддерживают около 40° С. Допускается раздельное внесение лимоннокислых солей натрия и натрия фосфорнокислого двузамещениого.

Так, необходимо приготовить раствор смеси солей для плавления хорошо созревшего сыра. Приготовляют одну из рекомендуемых смесей солей № 10 (смесь натрия фосфорнокислого двузамещениого и натриевой соли лимонной кислоты с pH 4). Для этого в 40 л горячей воды растворяют 7,5 кг пищевой соды и 12,5 кг лимонной кислоты. Затем раствор при температуре 70° С доводят водой до 50 л и контролируют по кислотности. После этого в раствор добавляют 80 кг натрия фосфорнокислого двузамещениого, нагревают и фильтруют. При выработке сыра учитывают, что в 1 л раствора лимоннокислых солей содержится 0,5 кг безводной соли и 0,8 кг воды, в 1 л смеси солей — 1 кг кристаллизатора и 0,85 кг воды.

Раствор смеси триполифосфата натрия с натрием пирофосфорнокислым трехзамещенным (пищевым) готовят 20- или 25%-ной коицентрации. При этом сухая соль согласно расчетам вносится небольшими порциями в холодную воду, тщательно перемешивается до получения однородной без комочков суспензии. Смесь подогревается до 80—90° С до образования почти прозрачного коллоидного раствора, который немедленно охлаждают до 18—20° С (чтобы не допустить гидролиза солей-плавителей). Допускается применение горячего раствора непосредственно после его приготовления. Внесение воды в соль не допускается вследствие ее комкования.

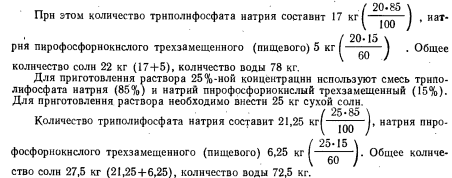

Для приготовления 100 кг раствора 20%-ной концентрации используют триполифосфат натрия {85%) и натрий пирофосфорнокислый трехзамещенный (15%). Триполифосфат натрия является сухой солью с содержанием сухих веществ 100%.

Натрий пирофосфорнокислый трехзамещенный (пищевой) содержит 60% сухих веществ. Для приготовления 20%-ного раствора необходимо внести 20 кг сухой соли.

Дозы внесения раствора смеси солей-плавителей составляют 102 кг на 1 т продукта (для раствора 20%-ной концентрации и 81,6 кг на 1 т продукта (для раствора 25%-ной концентрации).

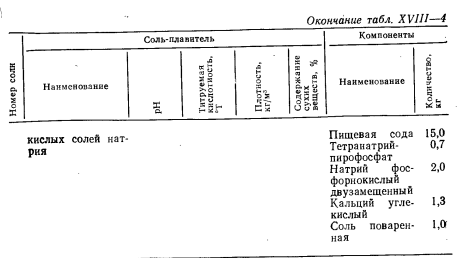

Для приготовления 100 л раствора смеси фосфорнокислых и лимоннокислых солей натрия берут 60—70 л воды, нагревают до кипения, растворяют в ней 15 кг бикарбоната натрия, затем постепенно добавляют 15,8 кг лимонной кислоты (при добавлении кислоты нагрев прекращают). После внесения всего количества кислоты раствор доводят до кипения, к кипящему раствору прибавляют 1,3 кг углекислого кальция и 1 кг поваренной соли. По окончании выделения углекислого газа добавляют 10—15 л воды, затем вносят 2 кг натрия фосфорнокислогодвузамещенного безводного или 5,1 кг с содержанием сухих веществ 39% и 0,7 кг пирофосфата натрия.

Раствор доводят до кипения и кипятят в течение 20—25 мин. При этом раствор белеет, густеет и приобретает сливкообразную консистенцию. После кипячения объем раствора доводят водой до заданного количества (100 л) и еще раз кипятят в течение 5—10 мин. В готовом растворе берут пробу для определения кислотности, которая должна быть 200—300° Т. Если кислотность отклоняется от нормы, ее корректируют добавлением либо лимонной кислоты (для повышения кислотности), либо бикарбоната натрия (для снижения кислотности). Затем раствор охлаждают, фильтруют и используют в производстве.

Плавление и гомогенизация сырной массы. Плавление подготовленной сырной массы осуществляют в специальных закрытых котлах или других аппаратах с паровой рубашкой и механической мешалкой. Сырную массу нагревают постепенно пуском пара‘ в межстенное пространство котла при давлении от 1,47-105 до 1,96- 10s Па, а также введением пара непосредственно в сырную массу. В последнем случае необходимо установить водоотделитель пара и фильтр.

Порядок закладки сырья зависит от вида вырабатываемого плавленого сыра. Так, для сыров 45—60%-ной жирности можно рекомендовать следующий порядок закладки компонентов: в котле вносят все компоненты смеси кроме сливочного масла, массу подплавляют до 65—70° С. После этого вносят масло и плавят до готовности. Для сыров 30—40%-ной жирности во избежание пригара на дно котла помещают часть масла, затем жирные сычужные сыры и творог, нежирный сыр и сухое молоко. В последнюю очередь в котел вносят соли-плавители, воду, массу подплавляют и вносят остальную часть масла. Прн использовании агрегата В2-ОПН для измельчения и плавления все компоненты закладывают одновременно.

Температуру плавления сырной массы, продолжительность нагревания и выдержки нагретой сырной массы устанавливают с учетом применяемого исходного сырья, степени его зрелости н вида соли-плавителя. При этом принимают во внимание также вид выпускаемой продукции.

Температура плавления сыра колеблется от 75° С до 80° С и реже до 85— 95° С в зависимости от состава и свойств сырья, вида плавленого сыра и хода процесса плавления. Продолжительность плавления (при нагреве через стенку) до температуры 75—80° С должна быте более длительной (15—20 мин), что способствует получению однородной сырной массы без включения нерасплавившихся частиц сыра. Продолжительность плавления до более высоких температур (особенно 90 и 95°С), наоборот, должна быть менее длительной (10— 12 мин), но более интенсивной. Прн большей продолжительности плавления не исключено появление привкуса пастеризации и мучнистой консистенции. При плавлении путем ввода пара непосредственно в сырную массу время плавления уменьшается и составляет 10—15 мнн, при использовании агрегата В2-ОПН — 5—7 мин.

Окончание процесса плавления определяют по состоянию массы,которая становится однородной и достаточно текучей, а также не имеет нерасплавившихся частиц сыра. Плохое стекание массы со стенок котла и мешалки (масса неоднородная, рвется и пр.) является признаком недостатка солей-плавителей или неправильного режима плавления.

Для получения более однородной консистенции (без пузырьков воздуха) плавленого сыра и удаления нежелательных запахов исходного сырья рекомендуется при плавлении сыра применять вакуум (500+500 мм).

В целях улучшения эмульгирования жира и получения более тонкой структуры плавленого сыра сырную массу можно подвергнуть гомогенизации. Данная операция рекомендуется при производстве пастообразных сыров («Янтарь», «Коралл», угличский, невский), а также сладких (медовый, мятный и др.). Применение гомогенизации для ломтевых сыров нецелесообразно вследствие , значительного уплотнения структуры, выраженной в получении грубой резинистой консистенции.

Непосредственно после плавления расплавленная сырная масса направляется на гомогенизатор, который должен быть прогрет до температуры 75—80° С. Давление при гомогенизации поддерживается 98,1 -105 Па—147,1 • 105 Па.

Для предохранения плавленых сыров от плесневения при обильном обсеменении сырья спорами плесеней целесообразно использовать сорбиновую кислоту, которая является фунгицидным веществом. Сорбиновую кислоту вносят в конце плавления (нз расчета 0,1% к общей массе компонентов), предварительно размешав ее в небольшом количестве воды температурой 25—30° С, которая учитывается при расчете рецептуры.

Для предохранения плавленых сыров, особенно пастообразных, от возможности вспучивания при большой обсемененности сырья маслянокислыми бактериями рекомендуется использовать низин. Низин — антибиотик, образуемый некоторыми штаммами Str. lactis. По химическому составу низин — полипептид.

В плавленый сыр препарат низнна вносят из расчета 1,5 г на 10 кг готового продукта (150 ед/г). Рассчитанное количество препарата ннзнна вносят в сухом виде непосредственно в смесь перед плавлением или с сухими компонентами (сливками, молоком, сывороткой), предварительно тщательно перемешав.

Фасовка расплавленной сырной массы, охлаждение н упаковка сыра в тару. Расплавленную сырную массу в горячем состоянии направляют на фасовочно-паковочпый аппарат. Сыр фасуют в пакеты из алюминиевой лакированной фольги ФЛ, тубы из полимерных материалов и алюминиевые, металлические лакированные и стеклянные банки, стаканчики из полимерных материалов, полимерные пленки и другие виды упаковки.

Масса сыров в форме секторов и прямоугольников (при фасовке в фольгу) 30, 62,5 и 100 г; масса сыра в тубах 160 и 180 г; масса сыра в металлических бапках 100 и 250 г; масса сыра в стеклянных банках 225 г; масса сыра в виде брусков и набора ломтиков 50—250 г, в виде блоков 0,5—10 кг, в виде колбасных батонов до 2 кг.

Плавленые сыры в форме секторов, обернутые в фольгу, укладывают в коробки (картонные, из пластмассы и других материалов) в виде цилиндров и полуцилиндров массой нетто 180 и 90 г; в форме брусков —в прямоугольные коробки по 10 шт. массой нетто 625 и 1000 г; по 5 шт. массой 312,5 н 500 г; по 4 шт. массой 250 г, по 3 шт. массой 187,5 и 300 г; по 2 шт. массой 125 и 200 г, по 1 шт. массой нетто 150—250 г, В форме стаканчиков по 4 шт. массой нетто 400 г и по 2 шт. массой нетто 200 г. Допускается укладка в одну коробку сыров плавленых разных-наименований, но одинаковых по форме, массе и цене.

Сыры плавленые (городской, колбасные копченые) упаковывают непосредственно в ящики без коробок.

После фасовки плавление сыры сразу подвергают охлаждению. Способы охлаждения могут быть различными: в специальных остывочных помещениях на стеллажах или тележках при температуре воздуха не выше 10° С, в охладителях тоннельного или ленточного типа. Длительность охлаждения зависит от способа охлаждения и колеблется от 30 мнн до 12—16 ч.

Условия хранения и транспортировки сыра. Температура охлаждения сыра, при которой его можно упаковать в ящики, должна быть не выше 15° С. Температура плавленого сыра, выпускаемого с предприятия, должна быть не выше 10° С.

Упакованный сыр хранят на складах, торговых базах и холодильниках при температуре 0—минус 3°С и 0 +4°С и относительной влажности воздуха cooтветственно 85—90% и 80—85%.