7.1. АВТОМАТИЗАЦИЯ ХОЛОДИЛЬНЫХ УСТАНОВОК

Автоматизация холодильных установок предполагает оснащение их автоматическими устройствами (приборами и средствами автоматизации), с помощью которых обеспечиваются безопасная работа и проведение производственного процесса или отдельных операций без непосредственного участия обслуживающего персонала или с частичным его участием.

Объекты автоматизации совместно с автоматическими устройствами образуют системы автоматизации с различными функциями: контроля, сигнализации, защиты, регулирования и управления. Автоматизация повышает экономическую эффективность работы холодильных установок, так как уменьшается численность обслуживающего персонала, снижается расход электроэнергии, воды и других материалов, увеличивается срок службы установок вследствие поддержания автоматическими устройствами оптимального режима их работы. Автоматизация требует капитальных затрат, поэтому проводить ее надо, основываясь на результатах технико-экономического анализа.

Холодильную установку можно автоматизировать частично, полностью или комплексно.

Частичная автоматизация предусматривает обязательную для всех холодильных установок автоматическую защиту, а также контроль, сигнализацию и нередко управление. Обслуживающий персонал регулирует основные параметры (температура и влажность воздуха в камерах, температура кипения и конденсации холодильного агента и т.д.) при отклонении их от заданных значений и нарушении работы оборудования, о чем информируют системы контроля и сигнализации, а некоторые вспомогательные периодические процессы (оттаивание инея с поверхности охлаждающих приборов, удаление масла из системы) выполняются вручную.

Полная автоматизация охватывает все процессы, связанные с поддержанием требуемых параметров в охлаждаемых помещениях и элементах холодильной установки.

Обслуживающий персонал может присутствовать лишь периодически. Полностью автоматизируют небольшие по мощности холодильные установки, безотказные и долговечные.

Для крупных промышленных холодильных установок более характерна комплексная автоматизация (автоматические контроль, сигнализация, защита).

Автоматический контроль обеспечивает дистанционное измерение, а иногда и запись параметров, определяющих режим работы оборудования.

Автоматическая сигнализация – извещение с помощью звукового или светового сигнала о достижении заданных величин, тех или иных параметров, включении или выключении элементов, холодильной установки. Автоматическую сигнализацию подразделяют на технологическую, предупредительную и аварийную.

Технологическая сигнализация – световая, информирует о работе компрессоров, насосов, вентиляторов, наличии напряжения в электрических цепях.

Предупредительная сигнализация на защитных, циркуляционных ресиверах сообщает, что величина контролируемого параметра приближается к предельно допустимому значению.

Аварийная сигнализация световым и звуковым сигналами извещает о том, что сработала автоматическая защита.

Автоматическая защита, обеспечивающая безопасность обслуживающего персонала, обязательна для любого производства. Она предотвращает возникновение аварийных ситуаций, выключая отдельные элементы или установку в целом, когда контролируемый параметр достигает предельно допустимого значения.

Надежную защиту в случае возникновения опасной ситуации должна обеспечивать система автоматической защиты (САЗ). В простейшем варианте САЗ состоит из датчика- реле (реле защиты), контролирующего величину параметра и вырабатывающего сигнал при достижении ее предельного значения, и устройства, преобразующего сигнал реле защиты в сигнал остановки, который направляется в систему управления.

На холодильных установках большой мощности САЗ выполняют так, чтобы после срабатывания реле защиты автоматический пуск отказавшего элемента без устранения вызвавшей остановку причины был невозможен. На небольших холодильных установках, например на предприятиях торговли, где авария не может привести к тяжелым последствиям, нет постоянного обслуживания, объект включается автоматически, если величина контролирусмоге параметра возвращается в допустимую область.

Разновидностью защиты можно считать блокировку, когда, например, компрессор может быть включен только если включен хотя бы один водяной насос, подающий воду в конденсатор, и рассольный насос для систем с промежуточным хладоносителем.

Наибольшее число видов защиты имеют компрессоры, поскольку по опыту эксплуатации 75 % всех аварий на холодильных установках происходят именно с ними.

Число параметров, контролируемых САЗ, зависит от типа, мощности компрессора и вида холодильного агента.

Виды защиты компрессоров:

- от недопустимого повышения давления нагнетания – предотвращает нарушение плотности соединений или разрушение элементов;

- недопустимого понижения давления всасывания – предотвращает повышение нагрузки на сальник компрессора, вспенивание масла в картере, замерзание хладоносителя в испарителе (реле высокого и низкого давления, оснащают практически все компрессоры);

- уменьшения разности давлений (до и после насоса) в масляной системе – предотвращает аварийный износ трущихся деталей и заклинивание механизма движения компрессора, реле разности давлений контролирует разность давлений на стороне нагнетания и всасывания масляного насоса;

- недопустимого повышения температуры нагнетания – предотвращает нарушение режима смазки цилиндра и аварийный износ трущихся деталей;

- повышения температуры обмоток встроенного электродвигателя герметичных и бессальниковых хладоновых компрессоров – предотвращает перегрев обмоток, заклинивание ротора и работу на двух фазах;

- гидравлического удара (попадание жидкого холодильного агента в полость сжатия) – предотвращает серьезную аварию поршневого компрессора: нарушение плотности, а иногда и разрушение.

Виды защиты других элементов холодильной установки:

- от замерзания хладоносителя – предотвращает разрыв труб испарителя; переполнения линейного ресивера – предохраняет от снижения эффективности

- конденсатора в результате заполнения части его объема жидким холодильным агентом; опорожнения линейного ресивера – предотвращает прорыв газа высокого

- давления в испарительную систему и опасность гидравлического удара.

Предотвращение аварийной ситуации обеспечивает защита от недопустимой концентрации аммиака в помещении, что может вызвать пожар и взрыв. Концентрация аммиака (максимум 1,5 г/м3, или 0,021 % по объему) в воздухе контролируется газоанализатором.

7.2. АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ И УПРАВЛЕНИЕ

Системы автоматического регулирования и управления позволяют осуществлять производственный процесс без обслуживающего персонала.

Автоматическое регулирование обеспечивает поддержание в определенных пределах параметров, характеризующих работоспособность холодильной установки.

В холодильной установке с одной испарительной системой достаточно регулировать температуру и влажность воздуха в охлаждаемой камере и перегрев пара, всасываемого в компрессор.

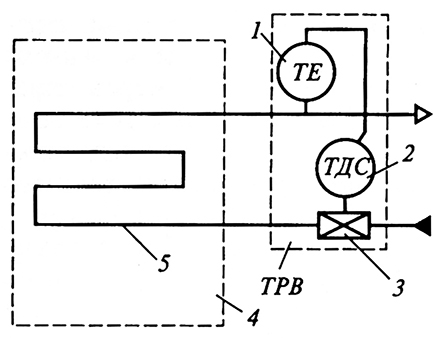

Регулирование перегрева пара, выходящего из испарителя, обеспечивает эффективность передачи теплоты в испарителе и безопасность работы компрессора. Автоматическое регулирование перегрева пара осуществляется путем плавного изменения подачи холодильного агента в испаритель с помощью ТРВ – терморегулирующего вентиля (рис. 12).

ТРВ устанавливают на трубопроводе, по которому жидкий холодильный агент поступает в испаритель. Чувствительный элемент (датчик) ТРВ размещают на трубопроводе, по которому отводится пар из испарителя. Если испаритель заполнен жидким холодильным агентом, то из него выходит насыщенный пар, температура которого равна температуре кипения. Регулирующий орган ТРВ закрывается. Если из испарителя выходит пар, перегрев которого превышает установку ТРВ, то регулирующий орган ТРВ должен быть открыт настолько, чтобы площадь его проходного сечения соответствовала допустимой величине перегрева.

Рис. 12. Схема регулирования перегрева пара с помощью ТРВ:

1 - датчик; 2 - термодинамическая система; 3 - регулирующий орган; 4 – камера; 5 – испаритель

Регулирование температуры охлаждаемого объекта осуществляют путем изменения производительности холодильной установки, в первую очередь испарителя и компрессора. При наличии одного объекта изменяют холодопроизводительность компрессора. В простейшем случае регулирование осуществляют ступенчато путем пуска и остановки поршневых компрессоров. В поршневых компрессорах последних модификаций имеется устройство для ступенчатого изменения производительности посредством отключения цилиндров.

Производительность поршневых компрессоров можно регулировать плавным изменением частоты вращения вала компрессора, дросселированием всасываемого в компрессор пара, перепуском пара со стороны нагнетания на линию всасывания, перепуском пара из цилиндра в полость всасывания. Производительность винтовых компрессоров можно изменять практически плавно.

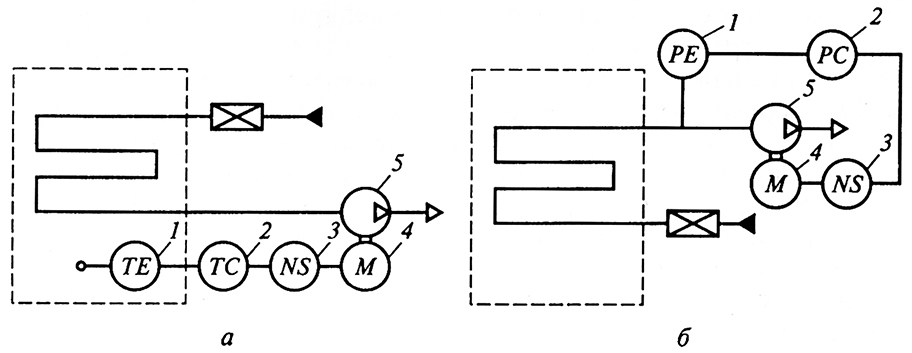

Специальный золотник, встроенный в компрессор, при перемещении уменьшает или увеличивает зону сжатия холодильного агента винтами и тем самым изменяет зависящую от зоны производительность. На рис. 13 приведены схемы регулирования температуры воздуха в камере с помощью реле температуры и давления.

Рис. 13. Схема регулирования температуры воздуха в камере

с помощью реле температуры (а) и давления (б):

1 – датчик; 2 – реле; 3 – магнитный пускатель; 4 – электродвигатель; 5 – компрессор

Датчик 1 реле температуры 2 (см. рис. 13, а) ощущает изменение температуры воздуха, датчик 1 реле давления 2 (рис. 13, б) воспринимает давление кипения, и реле заданной установки дает команду магнитному пускателю 3 в зависимости от ситуации на пуск или остановку электродвигателя 4 компрессора 5.

Реле давления обеспечивает меньшую точность регулирования и применяется в некоторых типах торгового холодильного оборудования, когда продукты хранят непродолжительное время и не требуется высокой точности поддержания температуры.

Циклической работе компрессора соответствует периодическое изменение температуры кипения, конденсации холодильного агента и воздуха в помещении.

В установках с несколькими охлаждаемыми объектами, подключенными к испарительной системе с одним или несколькими компрессорами, температура воздуха в камере и перегрев пара, выходящего из испарителя, регулируются с помощью реле температуры или реле давления, изменяющих холодопроизводительность испарителя (см. рис. 12). По мере уменьшения теплопритока в охлаждаемых объектах будут выключаться реле температуры и возникает необходимость изменять производительность компрессоров. На небольших холодильных установках система автоматического управления выключает один из компрессоров или компрессор, если он один, и включает его при увеличении теплопритоков.

Регулирование влажности воздуха в камере возможно путем изменения влагопритока и влагоотвода. Влагоотвод осуществляется вследствие конденсации водяного пара из воздуха на поверхности испарителя. При уменьшении влажности воздуха, что устанавливается специальными приборами, увеличивается влагоприток путем подачи влажного воздуха, водяного пара или воды в распыленном состоянии.

Автоматическое управление обеспечивает выполнение ряда запрограммированных операций по сигналу. Например, при пуске поршневого компрессора автоматически отжимаются пластины всасывающих клапанов, открываются соленоидные вентили на трубопроводах подачи воды для охлаждения компрессора и холодильного агента в испарителе.

7.3. АГРЕГАТЫ ХОЛОДИЛЬНЫХ МАШИН И УСТАНОВОК

Агрегатом называют конструктивное объединение нескольких или всех элементов холодильной машины. Агрегаты подразделяются:

- на компрессорные (тип К) – компрессор объединяется с электродвигателем, электропусковой аппаратурой и приборами автоматики;

- компрессорно-конденсаторные (тип АК) – компрессор, конденсатор, электродвигатель и приборы автоматики смонтированы на одной станине;

- аппаратные:

- испарительно-регулирующие (тип АИР) – испаритель, ресивер, регулирующая станция и приборы автоматики;

- испарительно-конденсаторные (тип АИК) – испаритель, конденсатор, регулирующая станция с приборами автоматики;

- комплексные – объединяющие все элементы машины – компрессор, конденсатор, испаритель и весь комплекс автоматических регулирующих приборов и электропривод.

Холодильные машины могут компоноваться из отдельных агрегатов, например компрессорно-конденсаторного (АК) и испарительно-регулирующего (АИР).

Агрегаты одноступенчатого сжатия комплектуются поршневыми компрессорами.

Агрегаты двухступенчатого сжатия следует применять при температуре кипения холодильного агента -30 °С и ниже, когда отношение давлений Рк /Р0 ≥ 9.

Двухступенчатое сжатие может осуществляться следующими способами:

одним компрессором, часть цилиндров которого работает как ступень низкого давления, а остальные – как ступень высокого давления;

агрегатами двухступенчатого сжатия, скомпонованными как из компрессора низкого давления, так и из компрессора высокого давления.

В качестве ступени низкого давления в двухступенчатых агрегатах используют ротационные или винтовые компрессорные агрегаты, высокого – поршневые компрессорные агрегаты. В комплект поставки агрегата входит также промежуточный сосуд с щитом приборов.