8.1. КЛАССИФИКАЦИЯ ХОЛОДИЛЬНИКОВ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ

Охлаждаемые сооружения, или холодильники, – это промышленные специально оборудованные здания с холодильной компрессорной установкой, обеспечивающей в них температурно-влажностный режим, соответствующий технологическим нормам хранения или производства пищевых продуктов.

В холодильниках поддерживают пониженную температуру воздуха (от +4 до -30 °С) и повышенную относительную влажность (80–95 %). Для создания и поддержания таких параметров их сооружают без окон, они имеют мощную тепловую изоляцию кровли, наружных и внутренних ограждений, дверей, оснащаются оборудованием для охлаждения помещений и устройствами для предотвращения промерзания грунта в основании здания.

Классификация холодильников по назначению

По назначению различают следующие типы холодильников: заготовительные, производственные, распределительные, базисные, для хранения овощей и фруктов, продовольственных баз, портовые, перевалочные, предприятий розничной торговли и общественного питания, смешанного назначения.

Заготовительные холодильники сооружают в районах заготовок скоропортящихся пищевых продуктов. Они предназначены для первоначальной холодильной обработки, кратковременного хранения и подготовки заготавливаемых продуктов к транспортировке на торговые предприятия или распределительные холодильники и холодильники других типов.

Производственные холодильники – составная часть пищевых предприятий (мясокомбинатов, рыбокомбинатов, консервных, молочных заводов и др.). Они осуществляют холодоснабжение технологических процессов производства. Их используют для охлаждения, замораживания и хранения сырья и готовой продукции.

Распределительные холодильники предназначены для создания и хранения резервных, сезонных, текущих и страховых запасов скоропортящегося сырья и готовой продукции, обеспечивающих ритмичность производства пищевых отраслей и равномерное снабжение пищевыми продуктами населения в течение года.

Распределительные холодильники могут быть универсальными или специализированными в зависимости от номенклатуры сохраняемых грузов. В состав распределительных холодильников, особенно вместимостью от 7000 до 20 000 т, могут входить цехи по выработке мороженого или быстрозамороженных пищевых продуктов (ягод и т.д.), сухого и водного льда, фасовке масла, изготовлению полуфабрикатов. Такие холодильники называются хладокомбинатами.

Базисные холодильники предназначены для длительного хранения резервов скоропортящихся продуктов (госрезерв). Эти холодильники сооружают в местах, которые удалены от населенных пунктов и надежно защищены.

Холодильники для хранения овощей и фруктов могут быть самостоятельными предприятиями либо входить в состав плодоовощных и продовольственных баз. Они располагаются в сельской местности, играя роль заготовительных, или в местах потребления (в городах, поселках).

Холодильники продовольственных баз предназначены для обслуживания торговой сети небольших городов. В них поступают пищевые продукты с производственных и распределительных холодильников.

Портовые холодильники используют для хранения пищевых продуктов, перевозимых водным транспортом. В них осуществляется перевалка пищевых продуктов с судов-рефрижераторов на железнодорожный и автомобильный транспорт и наоборот, поэтому их относят к группе транспортно-экспедиционных.

Перевалочные холодильники предназначены для кратковременного хранения грузов при передаче их с одного вида транспорта на другой, например с железнодорожного на автомобильный и наоборот.

Холодильники предприятий розничной торговли и общественного питания предназначены для хранения запасов продуктов, которые реализуются предприятиями в течение нескольких дней.

Холодильники смешанного назначения выполняют несколько функций. Например, производственные и портовые холодильники в крупных городах могут осуществлять одновременно функции распределительных. А портовые холодильники в рыбных портах могут выполнять роль производственных холодильников рыбокомбинатов.

Классификация холодильников по грузовместимости

По грузовместимости холодильники подразделяют на мелкие (до 100 т), малые (до 300 т), средние (до 500 т), крупные (до 10 000 т) и сверхкрупные (свыше 10 000 т).

Грузовместимость (емкость) холодильников выражают в тоннах условного груза. За условный груз принимают мясо в полутушах, имеющее при укладке на пол в штабель объемную массу 0,35 т/м3 или при размещении на подвесных путях загрузку 0,25 т на 1 м пути (исключая распределительные пути и стрелки). В зависимости от характера груза, его упаковки и укладки расчетная объемная масса груза может быть больше или меньше указанной. Условную грузовместимость холодильника определяют по формуле

Ех = Ек.о + Ек.з + Ек.n,

где Ек.о и Ек.з – условные грузовместимости всех камер хранения соответственно охлажденных и замороженных грузов, т; Ек.n – условная грузовместимость всех камер хранения охлажденного мяса, оборудованных подвесными путями, т;

Ек.о = 0,35 Vг.о; Ек.з = 0,35 Vг.з; Ек.n = 0,25L,

где Vг.о, Vг.з – грузовой объем камер хранения соответственно охлажденных и замороженных грузов, м3; L – грузовая длина подвесных путей, м.

Условную грузовместимость можно перевести в фактическую (для конкретного груза) путем ее деления на коэффициент пересчета. Так, коэффициент пересчета, например, для яиц в картонных коробках принимают равным 1,35, для сливочного масла в картонных ящиках – 0,44.

При определении грузовместимости холодильника не учитывают камеры охлаждения и замораживания, охлаждаемые помещения, не предназначенные для хранения продуктов (экспедиции, накопительные камеры, загрузочные и разгрузочные помещения, льдохранилища), а также неохлаждаемые помещения (подсобные помещения, коридоры, вестибюли, лифтовые шахты и лестничные клетки).

Охлаждаемый строительный объем камеры холодильника, м3, определяют по формуле

Vc = FH,

где F – площадь пола камеры, м2; Н – высота камеры от пола до потолка, м.

Грузовой объем камеры Vг, меньше строительного:

Vг = Fг Hг < Vc ,

где Fг – площадь пола камеры, на который уложен груз, м2; Нг – грузовая высота помещения, м;

Fг = F - ∑ f,

где ∑ f – общая площадь пола, занятая колоннами, проходами и проездами, холодильным оборудованием, м2;

Hг = H – h,

где h – расстояние от верха штабеля до потолка или балок, приборов охлаждения и воздушных каналов (0,2–0,3 м).

Грузовместимость распределительных холодильников устанавливается на основе годового грузооборота. Имеющиеся в нашей стране распределительные холодильники рассчитаны на кратность грузооборота 4–6 в год.

На холодильнике мясокомбинатов вместимость камер для хранения замороженного мяса должна соответствовать 40–60-сменной производительности комбината по выработке мяса, а камер хранения охлажденного мяса – двухсуточному производственному запасу. Грузовместимость холодильника при городском молочном заводе принимается равной 10–15-сменному объему производства продукции, подлежащей хранению.

Холодильники грузовместимостью до 700 т относятся к I классу, свыше 700 т – ко II классу капитальности здания со сроком эксплуатации 50–100 лет, от 250 до 700 т – к III классу со сроком эксплуатации 25–50 лет, менее 250 т – к IV классу со сроком эксплуатации 5–25 лет.

Основные несущие конструкции зданий II и III классов выполняются из железобетона или стали.

Здания холодильников – одноэтажные и многоэтажные; иногда в них устраивают подвальный этаж.

В одноэтажных холодильниках, где нет необходимости поэтажного вертикального перемещения грузов, появляется возможность увеличения пролетов несущих конструкций здания до 24–30 м (по сравнению с сеткой колонн 6 · 6 м в многоэтажных холодильниках), в два-три раза полезной нагрузки на полы вследствие их расположения на грунте, что позволяет складировать грузы на большую высоту (10–20 м). Однако одноэтажные холодильники отличаются повышенными по сравнению с многоэтажными теплопритоками через наружные ограждения (на 20–40 %), особенно через кровлю, поверхность которой может составлять до 70 % всей поверхности их наружных ограждений.

Для многоэтажных холодильников проще решается вопрос защиты грунта в основании здания от промерзания. Они занимают меньшую площадь, теплопритоки через кровлю в общем балансе теплопоступлений в них меньше, чем в одноэтажных.

Объемно-планировочное решение и число холодильных камер того или иного назначения (структура грузовместимости) должны позволять внедрять передовую технологию холодильной обработки и хранения пищевых продуктов, организовывать рациональные грузопотоки в здании, добиваться высокого уровня механизации погрузочно- разгрузочных и транспортно-складских работ, минимальных теплопритоков и расхода холода.

В России холодильники грузовместимостью свыше 4000 т оснащены в основном камерами грузовместимостью более 400 т (свыше 90 %). Грузовместимость камер хранения замороженных продуктов (-20 °С) распределительных холодильников составляет 50–70%, камер хранения охлажденных продуктов (+4...-3°С) – 20–35%, универсальных (0...-20 °С) – 10–15%, камер замораживания (-30°С) – 0,5–1 %. Размеры камер различны. Например, в одноэтажных холодильниках камеры для хранения замороженных продуктов имеют площадь 300–600 м2, а камеры для хранения охлажденных продуктов – до 300 м2. В многоэтажных холодильниках площадь камер больше – до 1000 м2.

Камеры с одинаковым температурным режимом формируют блоки (отсеки) по горизонтали (на этажах) и вертикали (в здании). В подвале располагают камеры с температурой не ниже -3 °С, чтобы не промерзал грунт под полом.

Многоэтажные холодильники строят шириной до 40 м, одноэтажные – 24–72 м. Длина холодильника определяется в основном фронтом погрузочно-разгрузочных работ, т.е. длиной железнодорожной и автомобильной платформ, которая зависит от вместимости холодильника и грузооборота. Для холодильников вместимостью свыше 3000 т длина железнодорожной платформы должна быть не менее 120 м, т.е. достаточной для разгрузки 5-вагонной рефрижераторной секции.

Для охлаждения мяса используют до 3 камер, для замораживания – 5–7, для хранения охлажденного мяса – 1–2 (площадью 200–300 м2), замороженного мяса – 3–4 (площадью 300–1000 м2). В зависимости от необходимости для холодильной обработки и хранения используют универсальные камеры (от 1 до 3).

С утверждением в нашей стране рыночных отношений изменились предусмотренные в проектах условия работы холодильных предприятий, в первую очередь распределительных холодильников, спроектированных и построенных в период планово-распределительной экономики и предназначенных для единовременного длительного хранения пищевых продуктов в больших количествах.

В связи с ростом грузооборота, вызванным сокращением сроков хранения грузов, неритмичным их поступлением, малыми партиями грузов, использование имеющихся емкостей холодильников не превышает 25–35 %, в то время как раньше оно доходило до 100 %. Появилась необходимость в камерах небольшой вместимости, которые могли бы арендовать мелкие торговые фирмы. Необходима перепланировка существующих холодильных камер, что позволит повысить степень загрузки холодильников, снизить себестоимость грузооборота, увеличить прибыль.

Создание холодильных камер вместимостью 100 т на базе холодильных вместимостей имеющихся распределительных холодильников позволяет увеличить количество охлаждаемых объемов и эффективность их использования.

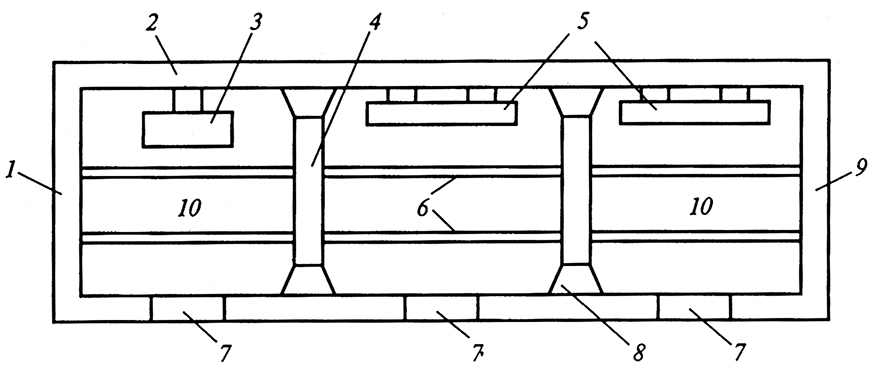

На рис. 14 представлена схема реструктуризированной холодильной камеры.

Рис. 14. Реструктуризированная холодильная камера:

1 – теплоизоляционное ограждение; 2, 9 – боковые ограждения; 3 – воздухоохладитель;

4 – передвижная перегородка; 5 – пристенные батареи; 6 – монорельсовые пути; 7 – двери;

8 – уплотнитель из эластичного материала; 10 – автономные отсеки

При создании новых холодильников рационально компоновать их в виде модулей различной грузовместимости, приспособленных как для хладообработки грузов, так и для их хранения.

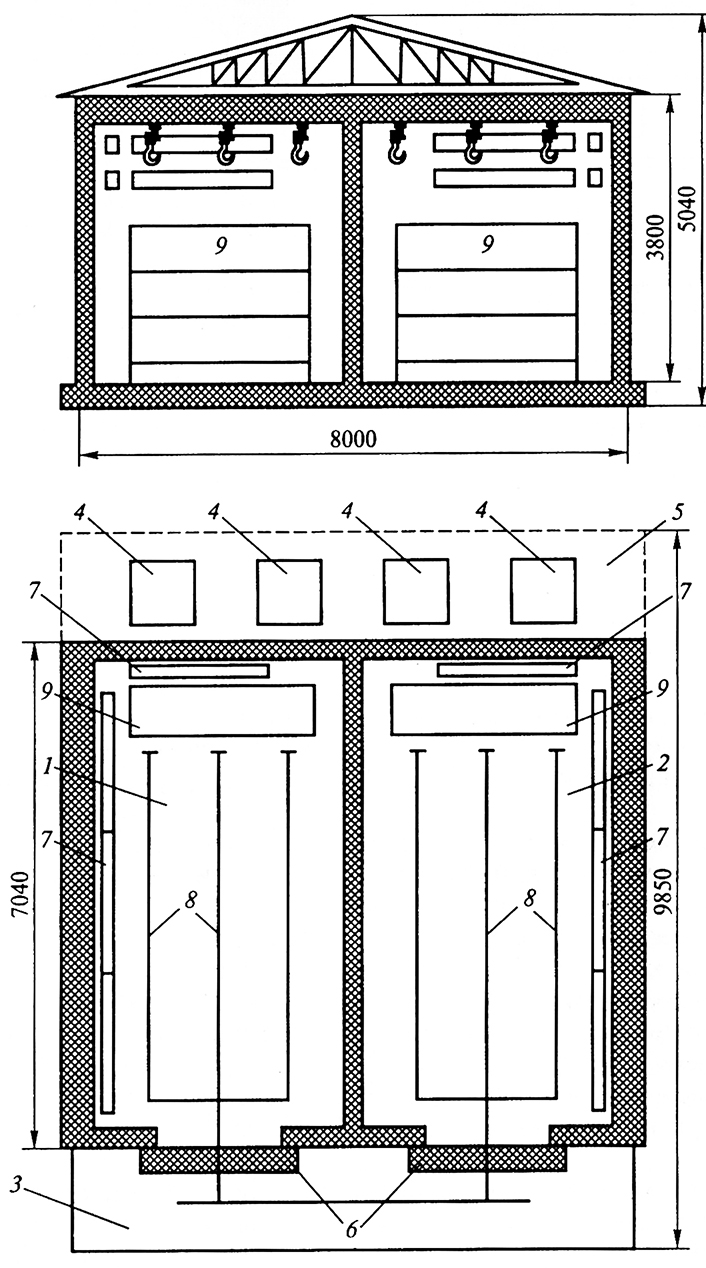

В качестве примера на рис. 15 приведена планировка модуля холодильной камеры для охлаждения, замораживания и хранения полутуш производительностью 6 т/сут хладообработки и 80 т хранения.

Такие модули могут быть использованы и на действующих производственных и распределительных холодильниках при поступлении малых партий мяса для охлаждения и замораживания туш и последующего их хранения в холодильных камерах, а также для хранения мяса при малых сроках реализации. Эти модули могут устанавливаться и на удаленных территориях, где не развиты транспортные коммуникации, для обеспечения снабжения местного населения.

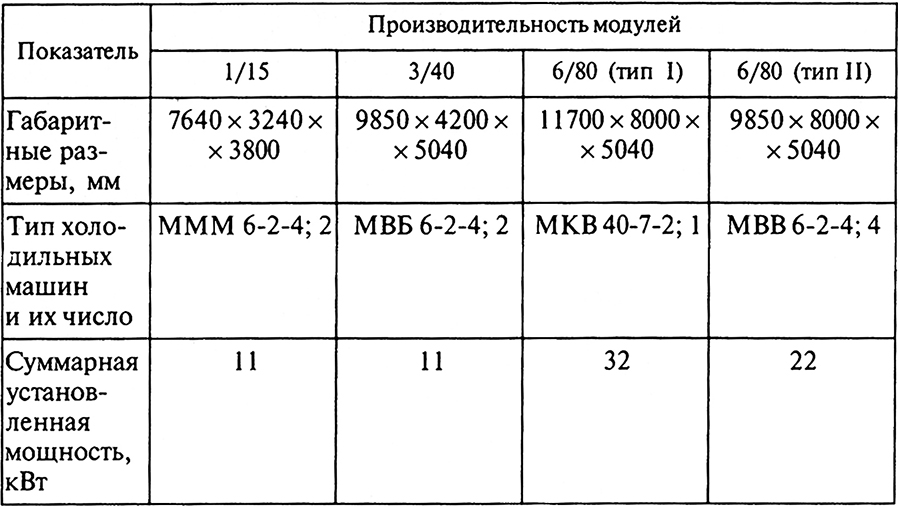

Приведем технические характеристики холодильных модулей производительностью по замораживанию 1; 3 и 6 т мяса в сутки (табл. 1).

В отличие от существующих холодильников, каркасы которых выполняются из сборных железобетонных конструкций с многослойными ограждающими стенами из кирпича или железобетонных панелей с тепловой изоляцией, каркас модулей выполняется из металлических рам, профильного железа и трубных стоек, а стены – из теплоизолированных пенополиуретаном панелей типа «сэндвич». Такая конструкция позволяет транспортировать модуль в разобранном виде по железной дороге и автомобильным транспортом.

Холодоснабжение обеспечивают 4 холодильные машины с воздушным охлаждением конденсаторов, позволяющие регулировать, температуру путем отключения отдельных агрегатов в зависимости от загрузки камер и наружной температуры. Максимальная потребляемая мощность при температуре в камерах -3°С 1,2 кВт.

Таблица 1

Технические характеристики холодильных модулей

Примечание. В числителе приведено значение производительности модулей при замораживании в т/сут, в знаменателе – при хранении в т.

Рис. 15. Планировка модуля холодильной камеры:

1 – камера охлаждения на 3 подвесных пути; 2 – камера замораживания на 3 подвесных пути;

3 – платформа с навесом; 4 – моноблочные холодильные машины; 5 – легкое металлическое укрытие;

6 – откатные утепленные двери; 7 – испарительные батареи; 8 – подвесные пути; 9 – стеллажи для субпродуктов

8.2.ОХЛАЖДАЮЩИЕ СРЕДЫ, ИХ СВОЙСТВА И ПАРАМЕТРЫ

Охлаждающей средой называется среда с более низкой, чем у продукта, температурой, при контакте с которой происходит теплообмен и снижается температура продукта. Возможно охлаждение и без непосредственного контакта со средой, когда продукт находится в упаковке.

К охлаждающим средам предъявляют ряд требований. Они не должны ухудшать товарный вид продуктов, иметь запах, быть токсичными, оказывать химическое воздействие на продукты и оборудование.

Охлаждающая среда с физической точки зрения может быть газообразной, жидкой, твердой и смешанной.

Газообразная охлаждающая среда

В холодильной обработке и хранении продовольственных товаров распространение получила воздушная среда как наиболее безопасная, технологичная и экономичная.

В комбинации с воздухом в качестве газовой охлаждающей среды на практике применяют также диоксид углерода, азот, модифицированную и регулируемую газовую среду.

Атмосферный воздух – это базовая смесь сухого воздуха и водяных паров. В состав сухого воздуха входят азот (78 %), кислород (21 %), углекислый газ (0,02–0,03%), а также аргон, неон, гелий, водород. Количество водяного пара, содержащегося в 1 м3 воздуха, может колебаться от долей грамма до нескольких десятков граммов, что зависит от его температуры. Водяной пар в 1,6 раза легче воздуха.

Основными физическими величинами, характеризующими воздух как охлаждающую среду, являются температура, относительная влажность, парциальное давление насыщенных паров, скорость движения воздуха.

Температура – термодинамическая величина, характеризующая тепловое состояние тела и определяющая степень его нагретости. Прямо пропорциональна кинетической энергии теплового движения молекул.

Относительная влажность воздуха характеризует степень его насыщения водяными парами и измеряется как отношение количества водяного пара, содержащегося в 1 м3 воздуха, к максимальному количеству водяного пара, которое может содержаться в этом объеме при той же температуре. Относительную влажность выражают в процентах или относительных единицах.

Большинство продуктов животного и растительного происхождения содержит значительное количество воды, причем до 90 % ее находится в свободном виде в межклеточных пространствах и в составе ткани в виде мельчайших капель. Такая вода легко удаляется из продукта и так же легко поглощается им, поэтому в камерах холодильной обработки и хранения воздух имеет высокую относительную влажность. Она устанавливается в зависимости от соотношения влагопритоков от продуктов, через ограждения, дверные проемы и влагоотвода (конденсации) на охлаждающих приборах.

С повышением температуры воздуха увеличивается его влагоудерживающая способность. Поскольку вне камеры температуры обычно выше, то содержание влаги и парциальное давление также более высокие. Под действием разности парциальных давлений поток влаги через ограждающие конструкции направлен внутрь камер, а холодный воздух, содержащий меньшее количество водяных паров, – наружу. Соотношение количества влаги, поступившей в камеры вместе с теплым воздухом и ушедшей с холодным, определяет величину тепло- и влагопритока.

При естественных условиях парциальное давление насыщенных паров над поверхностью продуктов, как правило, выше, чем в воздухе холодильной камеры, что вызывает перенос влаги от продукта к воздуху и потерю массы продукта (усушку).

Перенос влаги вследствие испарения зависит и от скорости движения воздуха. При контакте с приборами охлаждения воздух, насыщенный водяными парами, отдает часть влаги, которая оседает на них в виде капель или инея. Процесс этот носит постоянный характер. Соотношение между количеством влаги, поступившей к воздуху в камере и отданной воздухом теплоотводящим охлаждающим поверхностям, определяет установившееся значение относительной влажности воздуха в камере.

Масса испарившейся влаги G, кг, может быть определена по разности парциальных давлений у поверхности продукта и в окружающей среде:

G = β (P – P'φ) Fτ,

где β – коэффициент испарения, кг/(м2·Па·с);

Р – парциальное давление насыщенного пара у поверхности продукта, Па;

Р' – парциальное давление насыщенного пара в окружающей среде, Па;

φ – относительная влажность воздуха в холодильной камере;

F – площадь испаряющейся поверхности, м2;

τ – продолжительность процесса испарения, с.

В камерах длительного хранения продуктов поддерживают оптимальное значение относительной влажности путем автоматического регулирования количества водяного пара, подаваемого в камеру.

Газообразный диоксид углерода может применяться при всех методах холодильной обработки, а также в сочетании с другими методами консервирования.

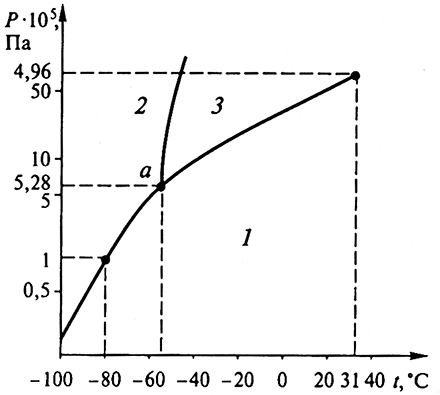

При атмосферном давлении диоксид углерода тяжелее воздуха, он имеет меньшую удельную теплоемкость – соответственно 0,837 и 1,0006 кДж/(кг • К) и коэффициент теплопроводности соответственно 0,0137 и 0,0242 Вт/(м·• К). Плотность сухого льда 1,4–1,5 кг/дм3, а объемная холодопроизводительность – в три раза выше, чем водяного. При помощи диоксида углерода можно получить широкий диапазон температур, а в смеси с эфиром до -100°С.

На диаграмме равновесия фаз диоксида углерода (рис. 16) видны три линии, выходящие из одной точки а, называемой тройной. При параметрах, соответствующих этой точке (Р = 5,28 • 10-5 Па, t = -56,6 °С), диоксид углерода может находиться сразу в трех состояниях, а ниже 5,28 • 10-5 Па – только в твердом и газообразном. Это означает, что если к твердому диоксиду углерода подвести теплоту при давлении, меньшем указанного, то он перейдет в газообразное состояние, минуя жидкую фазу (сублимация). При дросселировании диоксида углерода с давления 2–3 МПа до атмосферного можно получить струю газообразной и мелкодисперсной (в виде снега) смеси температурой -79 °С. При разбрызгивании ее в камере и на продукты дополнительно создается сильная циркуляция и за счет испарительного эффекта отводится теплота, что способствует ускорению охлаждения. Диоксид углерода тормозит развитие микроорганизмов, что способствует созданию консервирующего эффекта при хранении продуктов. Степень его воздействия зависит от концентрации, температуры среды и вида микроорганизмов.

Рис. 16. Диаграмма равновесия фаз диоксида углерода:

1 – парообразная; 2 – твердая; 3 – жидкая; а – тройная точка

Холодильное хранение продуктов в сочетании с диоксидом углерода задерживает развитие плесневых грибов, бактерий, а эффективность процесса хранения определяется его температурой. Консервирующее действие диоксида углерода усиливает поваренная соль. Кроме того, он обладает хорошей растворимостью в жирах и продуктах с высоким содержанием жира, где находится в свободном состоянии, а при перемещении продукта в обычную среду легко выделяется. Растворяясь в жире, диоксид углерода вытесняет из него кислород, что способствует замедлению окисления жира при длительном хранении.

Перспективно применение диоксида углерода для замораживания мяса в полутушах, охлаждения и замораживания мяса после обвалки в парном виде, охлаждения и замораживания мяса птицы, замораживания полуфабрикатов и формования фаршевых изделий, упаковки продуктов в среде диоксида углерода, охлаждения транспортных средств, реализации мороженого и т.д.

Газообразный азот для охлаждения и замораживания продуктов получают из жидкого азота, который хранится в специальных резервуарах при давлении несколько выше атмосферного. Жидкий азот имеет температуру кипения -195,8 °С и в газообразном виде позволяет понижать температуру в охлаждаемом объеме очень быстро и в широком диапазоне. Поскольку воздух на 78 % состоит из азота, физические свойства этих газов различаются мало. Так, азот имеет несколько меньшие плотность и коэффициент теплопроводности, а теплоемкость выше. Теплота фазового превращения примерно в три раза ниже, чем у диоксида углерода. При охлаждении продуктов средний расход газообразного азота составляет 1–1,2 кг на 1 кг продукта, а с учетом сравнительно высокой стоимости его применяют для хранения особо ценных Продовольственных товаров (либо при отсутствии энергии). В тоже время его применение достаточно эффективно при предварительном охлаждении плодов и транспортировании безмашинным холодильным транспортом. При охлаждении, транспортировании I и хранении продуктов принимают меры для предотвращения подмораживания. С этой целью газ низкой температуры в специальном резервуаре перемешивают с газом из охлаждаемого помещения, понижая его температуру до необходимой. При использовании газообразного азота, так же как и диоксида углерода, резко сокращается содержание кислорода, что тормозит развитие микроорганизмов и окислительные процессы.

Жидкая охлаждающая среда

В качестве жидких охлаждающих сред для охлаждения продуктов используют ледяную воду и слабые солевые растворы, а для замораживания – водные растворы солей высокой концентрации, гликоли, жидкие азот, диоксид углерода и воздух, хладоны и т.д.

Жидкие среды обладают большей теплопроводностью и теплоемкостью, чем газообразные, поэтому при их применении существенно сокращается продолжительность холодильной обработки продуктов.

Для охлаждения продуктов до температуры, близкой к 0°С, применяют чистую ледяную воду. Охлаждают продукты методами погружения или орошения. Эти способы достаточно эффективны для охлаждения птицы, рыбы, плодов.

Более низкие температуры можно получить при использовании слабых солевых растворов – морской воды и слабых растворов хлорида натрия, магния, кальция. Температура замерзания морской воды в зависимости от содержания в ней солей колеблется от -1,5 до -3 °С. Лучшие результаты дает добавление льда в холодную воду.

Продолжительность охлаждения в холодной воде зависит от вида и объема продукта, температуры воды, скорости ее циркуляции и составляет от нескольких минут до нескольких часов.

Для замораживания продуктов применяют водные растворы солей высокой концентрации. При повышении концентрации соли температура их замерзания понижается. Самая низкая температура их замерзания называется криогидратной, а соответствующая концентрация соли – эвтектической. Такое состояние является следствием термодинамического равновесия трех фаз – раствора, соли и льда. С дальнейшим повышением содержания соли в смеси температура плавления не понижается, а повышается. На практике применяют водные растворы солей хлорида натрия, магния и кальция, которые при эвтектической концентрации имеют минимальную температуру замерзания – соответственно -21,2, -33,6 и -55 °С. Ограниченно используют также растворы сульфата натрия, цинка и хлорида калия, криогидратная температура которых составляет соответственно -1,2, -6,5 и -11,1 °С.

Хлорид натрия дешев, обладает высокой теплопроводностью, но имеет большую коррозионную способность, при замораживании неупакованных продуктов частично их просаливает; к тому же он весьма токсичен, что ограничивает применение растворов этих солей. Как правило, их используют в закрытых системах охлаждения, которые меньше подвержены коррозии благодаря более низкому содержанию кислорода и применению специальных добавок – пассиваторов (силикат натрия, хромовая смесь и др.), уменьшающих коррозию. Наибольшее применение они находят в безмашинных способах охлаждения холодоаккумуляторами с эвтектическим раствором (эвтектические плиты) на холодильном транспорте, а также при рассольном охлаждении в старых системах охлаждения больших холодильников.

Гликоли – жидкости, водные растворы которых имеют низкую температуру замерзания. Гликоли менее агрессивны по отношению к металлам, но более вязки и менее теплопроводны. Этиленгликоль слабо ядовит, без запаха, смешивается с водой в любых соотношениях, температура замерзания чистого этиленгликоля -17,5°С, а его 70%-ного раствора в воде -67,2°С. Пропиленгликоль в водных растворах не взаимодействует с металлами, нетоксичен. Эти хладоносители очень эффективны для быстрого замораживания продуктов небольшой массы в упакованном виде.

Для замораживания продуктов до -40 °С можно использовать также дихлорметан, представляющий собой бесцветную жидкость, почти нерастворимую в воде, с температурой замерзания -6°С. К его недостаткам относятся небольшая теплоемкость и горючесть.

Жидкий азот применяют для замораживания особо ценных продуктов орошением или погружением, а также для получения газообразного азота и его использования в смеси с воздухом. Температура кипения жидкого азота -195,6°С, поэтому между замораживаемым продуктом и охлаждающей средой создается большой температурный перепад, что значительно интенсифицирует процесс. Аналогично используют жидкие диоксид углерода, воздух, хладоны.

Твердая охлаждающая среда

К твердым охлаждающим средам относят водный лед, смесь льда и соли (льдосоляное охлаждение), сухой лед.

Водный лед, полученный из пресной и морской воды, используют для охлаждения, хранения и транспортирования продуктов питания.

Широкое применение льда в качестве охлаждающей среды объясняется прежде всего его физическими свойствами, а также экономическими факторами. Температура плавления водного льда при атмосферном давлении 0 °С, удельная теплота плавления 334,4 Дж/кг, плотность 0,917 кг/м3, удельная теплоемкость 2,1 кДж/(кг • К), теплопроводность 2,3 Вт/(м • К). При переходе воды из жидкого состояния в твердое (лед) происходит увеличение объема на 9 %.

Естественный лед заготавливают путем вырезания или выпиливания крупных блоков изо льда, образовавшегося на естественных водоемах, послойного намораживания воды на горизонтальных площадках, наращивания сталактитов в градирнях. (Особым спросом для пищевых целей пользуется гренландский и антарктический лед как наиболее чистый. Возраст гренландского льда более 100 000 лет.) Лед хранят на площадках в буртах, укрытых насыпной изоляцией, и в льдохранилищах с постоянной и временной теплоизоляцией.

Искусственный лед получают путем замораживания чистой пресной или морской воды в льдогенераторах. Качество льда, его форма, размер и способ получения, хранения и доставки потребителю обусловлены назначением и спецификой применения.

Матовый лед изготавливают из питьевой воды без какой-либо ее обработки в процессе замораживания. В отличие от естественного он имеет молочный цвет, обусловленный наличием большого количества пузырьков воздуха, которые образуются в процессе превращения воды в лед. Пузырьки уменьшают проницаемость льда для световых лучей, и он становится непрозрачным.

Прозрачный лед по виду напоминает стекло. Для его получения в форму наливают воду и при помощи форсунок продувают через нее сжатый воздух. Проходя через замораживаемую воду, он захватывает и увлекает за собой пузырьки воздуха. Прозрачный лед изготавливают в виде кусков небольших размеров и используют для охлаждения напитков.

Лед с бактерицидными добавками предназначен для охлаждения рыбы, мяса, птицы и некоторых видов овощей путем непосредственного соприкосновения с ними. Бактерицидные добавки снижают обсемененность продуктов микроорганизмами.

В зависимости от формы и массы искусственный лед бывает блочный (5–250 кг), чешуйчатый, прессованный, трубчатый и снежный.

Блочный лед дробят на крупный, средний и мелкий.

Чешуйчатый лед получают путем напыления воды на вращающийся барабан, плиту или цилиндр, являющиеся испарителями хладагента. Вода на поверхности барабана быстро замерзает, а образовавшийся лед при его вращении срезается фрезами или ножом. Льдогенераторы производят от 60 до 5000 кг/сут такого льда. Чешуйчатый лед эффективен при охлаждении рыбы, мясных изделий, зеленых овощей, некоторых плодов. Наибольший коэффициент теплоотдачи достигается, когда при охлаждении продукты плотно соприкасаются со льдом.

В результате смешивания дробленого водного льда с различными солями помимо теплоты таяния льда поглощается теплота растворения соли в воде, что позволяет существенно понизить температуру смеси. Раствор может быть охлажден до криогидратной точки.

Льдосоляное охлаждение осуществляют как контактным, так и бесконтактным способом.

Недостатком контактного льдосоляного охлаждения является просаливание продукта, которое при длительном хранении стимулирует окисление жира, вызывает снижение товарного вида и потребительских достоинств. Бесконтактное льдосоляное охлаждение в виде полых плит с эвтектическими растворами позволяет избежать этих недостатков.

Сухой лед – твердый диоксид углерода. Производство сухого льда состоит из трех последовательных стадий: получения чистого газообразного диоксида углерода, сжижения его до образования снегообразной массы и прессования последней блоками плотностью 1400–1500 кг/м3. Различают его производство по циклу высокого, среднего и низкого давлений.

Сухой лед из жидкого диоксида углерода также получают двумя способами: дросселированием жидкого диоксида углерода по давлению тройной точки с последующим прессованием рыхлого влажного снега в блоки сухого льда; дросселированием до атмосферного давления с уплотнением блока льда в процессе льдообразования. Как охлаждающая среда он имеет значительные преимущества перед водным льдом: холодопроизводительность на единицу массы в 1,9, а на единицу объема в 7,9 раза больше; при атмосферном давлении сухой лед переходит в газообразное состояние, минуя жидкую фазу, что исключает увлажнение поверхности продукта. Благодаря низкой температуре сублимации сухого льда (-78,9 °С) и выделению газообразного диоксида углерода понижается концентрация кислорода у поверхности продукта, создаются неблагоприятные условия для жизнедеятельности микроорганизмов.

Сухой лед укладывают поверх и между упаковок продуктов и используют как охлаждающую среду для хранения мороженого, фруктов, ягод. Сухой дробленый лед используют в специальных системах охлаждения, для чего его помешают в металлические емкости. Продукты сублимации льда отводят в грузовой объем помещения или наружу.

Прямым эжектированием жидкого диоксида углерода получают твердый гранулированный, или снегообразный, диоксид углерода, который используют для охлаждения упакованных продуктов (мясных, рыбных, овощных).

В многоплиточных и конвейерных морозильных аппаратах в качестве теплопередающей среды используют различные металлы в виде полых плит, внутри которых циркулирует промежуточный хладоноситель. Металлы имеют высокую тепло- и температуропроводность и, непосредственно соприкасаясь с продуктом, интенсифицируют

теплообмен. Наиболее широко применяют сталь, чугун, медь, алюминий и алюминиевые сплавы.

В качестве охлаждающей взвешенной в воздухе промежуточной теплопередающей среды при флюидизационном способе замораживания применяют мелкодробленый лед, полимерные шарики, а также композиции (например, смесь, состоящую из манной крупы, сахара, соли и мелкодробленого льда). Такая среда под воздействием направленного вверх с небольшой скоростью воздушного потока, создаваемого вентиляторами, превращается в кипящий слой, через который движется замораживаемый продукт. Таким способом замораживают ягоды, овощи, полуфабрикаты.

8.3. ПРИБОРЫ ИЗМЕРЕНИЯ И КОНТРОЛЯ

ПАРАМЕТРОВ ОХЛАЖДАЮЩИХ СРЕД И ПРОДУКТОВ

Основные режимные параметры холодильной обработки и хранения продуктов – температура, относительная влажность воздуха и скорость его движения. Они взаимосвязаны и в совокупности позволяют достаточно точно охарактеризовать состояние охлаждающей среды и продуктов.

Наиболее важным параметром, который необходимо поддерживать в заданных пределах, является температура охлаждающей среды и продуктов.

Средства и методы контроля температурного режима занимают важное место в обеспечении нормального функционирования системы холодильной цепи. Для этого используют как классические термоизмерительные средства (термометры, термографы), так и различные специальные термоиндикаторы и электронные цифровые приборы. Условия функционирования различных звеньев холодильной цепи имеют свои особенности, поэтому необходимо, чтобы термоизмерительные средства соответствовали конкретным условиям и типам используемого холодильного оборудования. Контроль за температурой осуществляют для того, чтобы зарегистрировать отклонения от требуемого режима, а также убедиться в том, что оборудование функционирует нормально.

Приборы контроля за температурой среды и продуктов

Для этих целей используют различные виды термометров.

Жидкостные термометры расширения в зависимости от наполнителя бывают ртутные и спиртовые. Принцип их работы основан на зависимости объема жидкости от температуры.

Ртутные термометры используют для измерения температур до -30 °С, а спиртовые и толуоловые – ниже -30 °С.

Ртутные термометры отличаются высокой точностью, стабильностью в работе, простотой в использовании. Их основной недостаток – токсические свойства ртути.

Спиртовые термометры фиксируют фактическое показание температуры в момент считывания. Их преимущества – достаточно высокая точность, простота применения, безопасность в случае утечки жидкости, а также невысокая стоимость.

Жидкостные термометры имеют большую инерционность, поэтому отсчет показаний начинают через 5–10 мин после установки в твердых и жидких телах и через 30 мин – в газообразных.

Принцип действия циферблатных термометров основан на тепловом расширении газов или металлов с применением термочувствительных элементов. Такие термометры могут быть снабжены указателями минимальной и максимальной температур, а также фиксаторами этих значений с момента считывания предыдущих показаний.

В жидкокристаллических термометрах термочувствительный элемент – жидкий кристалл, цвет которого изменяется в зависимости от температуры внешней среды. Шкала такого термометра может быть откалибрована в нужном диапазоне с интервалом 1–2 °С.

Принцип действия цифровых электронных термометров основан на изменении термоэлектрических свойств термочувствительного элемента в зависимости от температуры внешней среды. Результаты измерения отображаются посредством цифровой индикации на дисплее. Их преимущества – высокая точность, мгновенная индикация температуры, простота и удобство использования, особенно для дистанционного контроля температуры. В качестве термочувствительного элемента используют, как правило, металлы и их сплавы (медь, платина).

Электрические термометры состоят из первичного преобразователя температуры в электрическое сопротивление и вторичного, который преобразует изменения электрических параметров в показания на шкале. Такие термометры сопротивления присоединяют к телетермометрам, логометрам или электронным мостам, что позволяет осуществлять групповой контроль температуры. В этих приборах последовательное подключение термометров сопротивления (датчиков) и регистрация температур производятся автоматически. Расстояние от датчиков для дистанционного измерения температуры может быть любым. Такие приборы особенно удобны для контроля температурного режима в различных видах стационарного и транспортного холодильного оборудования, которое можно при этом не открывать.

Термоиндикаторы бывают химическими и биологическими (биосенсорами). Принцип действия химических индикаторов основан на использовании специальных красителей, которые при активации индикатора реагируют на повышение температуры сверх определенного уровня необратимым изменением окраски.

Термографы применяют для непрерывной графической регистрации температуры внутри холодильной камеры. Он представляет собой комбинированное устройство, состоящее из термометра и приспособления для непрерывной графической регистрации температуры. Цикл работы такого прибора, как правило, составляет сутки и неделю. Применяют недельный термограф для контроля температурного режима в камерах хранения охлажденных и замороженных продуктов.

Методы и приборы контроля относительной влажности воздуха

Для измерения относительной влажности воздуха в камере используют психометрический и гигрометрический методы.

Психометрический метод основан на зависимости разности показаний сухого и мокрого термометров психрометра от степени насыщения воздуха водяными парами. У одного из термометров (мокрого) ртутный или спиртовой шарик обернут батистом или марлей, смоченными в воде. Процесс испарения влаги сопровождается затратой энергии, и температура мокрого термометра становится ниже температуры сухого. Причем психометрическая разность температур пропорциональна степени сухости воздуха. По этой разнице с помощью специальных таблиц определяют относительную влажность воздуха.

Прибор используют для измерения относительной влажности воздуха при температуре не ниже -5°С. С понижением температуры воздуха психометрическая разность температур уменьшается и точность замера снижается.

Для измерения влажности воздуха в холодильных камерах при малых и переменных скоростях его движения служит психрометр с побудительной циркуляцией – аспирационный психрометр Ассмана.

Гигрометрический метод определения влажности воздуха позволяет осуществлять ее контроль при температурах от +40 до -60 °С. Различают сорбционные гигрометры, принцип действия которых основан на изменении длины чувствительного элемента под действием на него влаги воздуха, и гигрометры, работающие по принципу определения точки росы. Метод определения влажности с помощью гигрометра достаточно точен и при отрицательных температурах.

Чувствительным элементом сорбционных гигрометров является обезжиренный человеческий волос, который при увеличении относительной влажности воздуха от 0 до 100% удлиняется на 2,5 %. Вместо волос в качестве чувствительного элемента применяют животные (жилы) и вискозные пленки, капроновые нити. Сорбционные гигрометры показывают относительную влажность воздуха непосредственно на шкале прибора и в отличие от психрометров не нуждаются в подготовке к измерениям.

Для измерения и регулирования влажности непосредственно в камере применяют пленочный регулятор влажности (ПРВ), а для дистанционного измерения – пленочный измеритель влажности (ПИВ).

Комплектные устройства дистанционного измерения, регистрации и регулирования относительной влажности воздуха состоят из электронного одно- или многоточечного автоматического моста, являющегося измерительным блоком, и электролитического влагочувствительного элемента (датчика), на котором сопротивление влагочувствительной пленки изменяется в зависимости от влажности контролируемого воздуха.

Для непрерывного графического контроля влажности воздуха служит гигрограф, записывающее устройство которого аналогично устройству термографа. Гигрографы бывают с суточным или недельным заводом.

Принцип действия гигрометров, работающих на основе измерения точки росы, заключается в определении температуры, до которой необходимо охладить (при постоянном давлении) находящийся в воздухе водяной пар, чтобы вызвать его конденсацию. Такие гигрометры называются конденсационными.

Приборы контроля скорости движения воздуха

Скорость движения воздуха при холодильной обработке продуктов измеряют механическими и электрическими анемометрами и кататермометрами. Последние применяют для измерения скорости движения воздуха менее 0,5 м/с.

Чашечные анемометры предназначены для измерения скорости движения воздуха от 1 до 50 м/с, а крыльчатые – от десятых долей до 3–4 м/с.

Для дистанционного контроля скорости движения воздуха используют электрические анемометры. Принцип их действия основан на охлаждении потоком воздуха проводника, подогреваемого электрическим током. Чем выше скорость движения воздуха при постоянной силе тока через проводник, тем интенсивнее отвод теплоты, а следовательно, ниже температура проводника. Температуру проводника измеряют с помощью термопары или определяют косвенным путем по изменению сопротивления.

Переносные полупроводниковые электротермоанемометры, в которых в качестве датчика применяется полупроводниковое термосопротивление, позволяют с высокой точностью определять температуру и малые скорости движения воздуха в течение нескольких секунд.

8.4. КОНСТРУКЦИИ ХОЛОДИЛЬНИКОВ

Конструкции холодильника подразделяют на несущие и ограждающие.

Ограждающие конструкции защищают здание от воздействия внешней среды (стены и покрытия) или условий соседних помещений (междуэтажные перекрытия в многоэтажных холодильниках, полы, внутренние стены).

Несущие конструкции для многоэтажных и одноэтажных холодильников различны.

В многоэтажных холодильниках несущей конструкцией служит каркас, наружные стены являются самонесущими.

Каркас состоит из сборных железобетонных вертикальных колонн (их сетка 6 x 6 м), сборных капителей, надколонных и пролетных плит. Каркас воспринимает собственную массу конструкций, массу снега на кровле, ветровую нагрузку, массу хранящихся продуктов, а также механизмов и передает эту нагрузку через фундамент на основание – грунт, на котором расположен холодильник.

Наружные стены несут нагрузку собственной массы, т.е. независимы от каркаса (самонесущие), и крепятся к каркасу. Они выполняются из полнотелого кирпича с применением теплоизоляционного слоя или специальных сборных стеновых панелей.

В одноэтажных холодильниках несущие конструкции монтируют из сборных железобетонных элементов – колонн, балок и плит покрытия. Сетка колонн 6 х 12 м. Стены самонесущие. Масса хранящихся на холодильнике продуктов и механизмов воспринимается полами, расположенными на грунте, а не несущей конструкцией холодильника. Это позволяет увеличить нагрузку на пол до 4000 кг/м2.

В последнее время строят одноэтажные холодильники из облегченных конструкций. В них колонны и балки (фермы) выполнены из стальных профилей. Сетка колонн имеет размер 6х24 (36) м. Элементы наружных стен и покрытия монтируют из облегченных трехслойных панелей, получивших название «сэндвич». В этом случае большие холодильные камеры могут быть без внутренних колонн. Холодильники такого типа бывают двух видов: с внутренним или наружным каркасом. Если каркас наружный, колонны и фермы остаются снаружи здания, их закрывают профилированным стальным настилом, отнесенным от них на расстояние 50–60 см для образования сквозного прохода вдоль стен. Панели типа «сэндвич» монтируют к каркасу изнутри.

Наружные ограждающие конструкции

В наружных стенах зданий можно выделить три основных слоя.

Наружный слой – несущий, выполняется из кирпича, оштукатуренного с одной или двух сторон, железобетонных (в многоэтажных холодильниках) или керамзитовых (в одноэтажных холодильниках) панелей. Этот слой воспринимает нагрузку собственной массы всех слоев стены и ветровую нагрузку, защищает тепловую изоляцию от механических повреждений и погодных факторов, а также создает общий вид фасада здания. Кирпичные стены крепят стальными анкерами к каркасу здания в уровнях междуэтажных перекрытий или покрытия здания.

Средний слой – изоляция из теплоизоляционных материалов. Между наружным слоем и тепловой изоляцией осуществляется пароизоляция, защищающая тепловую изоляцию от увлажнения.

Третий слой – внутренний – оштукатурен и предназначен для зашиты теплоизоляции от разрушения при грузовых работах на холодильнике и устранения контакта изоляционных материалов с пищевыми продуктами.

В стенах из облегченных панелей типа «сэндвич» наружный и внутренний слои выполняют из листового металла (гладкого или профилированного) – алюминия либо стали. Средний теплоизоляционный слой – из пенопластов. Пароизоляцию не делают. Ее функции выполняют металлические листы облицовки. Панели крепят к каркасу здания, тщательно герметизируя стыки между ними.

Покрытия холодильников после 1960-х годов сооружают совмещенными бесчердачными. Они состоят из трех конструктивных элементов: несущих конструкций (балок, ферм, плит), теплоизоляции и плоской кровли-гидроизоляции и основания под нее.

Для гидроизоляции наклеивают на горячей битумной мастике на основание 4–5 слоев рулонных кровельных материалов – рубероида подкладочного и покровного. Для повышения отражающей способности кровли по отношению к солнечной радиации в целях уменьшения теплопритоков в холодильник, а также защиты гидроизоляции от механических повреждений и влияния погоды поверх кровельного ковра укладывают более светлый материал, например фольгоизол. В России разработан и выпускается теплоотражательный материал ДМПС (дублированный металлизированной пленкой спецматериал), имеющий степень черноты не более 0,06. Этот материал может наноситься взамен последнего слоя кровельного покрытия, он резко уменьшает поступление тепла от солнечной радиации, что особенно важно для одноэтажных холодильников.

Внутренние ограждающие конструкции

Междуэтажные перекрытия многоэтажных холодильников выполняют трехслойными. Нижний слой составляют железобетонные плиты перекрытия. Теплоизоляцию укладывают на перекрытие сверху. Теплоизоляционную конструкцию защищают от увлажнения пароизоляцией, которая может быть сверху или снизу. Пароизоляцию относительно теплоизоляционного слоя наносят со стороны помещений с более высокой температурой. Верхний слой составляет конструкция пола, включающая бетонную стяжку (подстилающий слой) и покрытие «чистого» пола.

Подстилающий слой придает полу прочность, равномерно Распределяя нагрузку на расположенную ниже теплоизоляцию, и выравнивает основание под покрытие пола. Покрытие пола может быть из асфальтобетона, металлических, бетонных армированных, Мозаичных, шлакоситалловых плит.

При наличии подвала перекрытие между первым этажом и подвалом выполняют как междуэтажное.

Конструкция полов первого этажа в зданиях без подвалов может быть различной в зависимости от того, какое устройство применено для защиты от промерзания грунта под холодильником. При замерзании грунта его объем увеличивается, в результате создается вертикальная выталкивающая сила, воздействующая на здание. Это приводит к деформации полов и конструкций здания и даже к его разрушению. Наличие подвального этажа, в котором температура воздуха 0°С, предотвращает промерзание грунта под холодильником.

При отсутствии подвала грунт в основании защищают от промерзания путем подвода теплоты к основанию здания одним из трех способов: теплым воздухом, нагретой жидкостью или электрообогревом. Воздушная система обогрева грунта обеспечивается за счет ветрового напора подполья, т.е. отрыва полов холодильника от грунта на высоту 1–1,8 м, или устройством под полом воздушных каналов (шанцев), по которым летом вентилятором прогоняется теплый наружный воздух, а зимой – подогретый.

При жидкостном обогреве в железобетонную плиту основания, расположенную под полом, закладывают систему трубопроводов, по которой с помощью насоса циркулирует жидкость (этиленгликоль, смазочное масло), подогреваемая в теплообменниках паром, электроэнергией и т.д. Электрический обогрев осуществляется электронагревателями, к которым электрический ток подводится через трансформаторы, понижающие напряжение до 36 В.

Стальные стержни (арматурную проволоку) укладывают в бетонные плиты основания. Особое внимание уделяют гидроизоляции конструкции пола, которую выполняют в виде двух слоев гидроизола на горячей битумной мастике.

В зоне расположения устройств для обогрева грунта необходимо поддерживать температуру 2°С.

Межкамерные перегородки сооружают из блоков строительных материалов с хорошими теплоизоляционными свойствами (пенобетон, пеностекло) или двухслойными – кирпичная стенка (бетонные панели) и эффективная изоляция с зашитой от увлажнения пароизоляцией и оштукатуриванием внешних поверхностей.

В холодильниках устанавливают специальные изолированные двери. По контуру примыкания дверей к дверной коробке закладывают герметизирующие прокладки из упругих материалов (губчатая резина). Двери оснащают замками натяжного типа.

Прислонные двери (распашные) ручные, откатные – механические. Каркас дверей выполняют из дерева, теплоизоляция имеет толщину до 150 мм. С двух сторон двери обивают оцинкованным стальным листом. Для предотвращения примерзания дверей к дверной коробке устанавливают электрообогрев. Для уменьшения притока теплого воздуха в охлаждаемые помещения при открывании дверей их оснащают воздушными завесами или брезентовыми шторами.

Теплоизоляционные материалы

Коэффициент теплопроводности основных конструкций 0,03–0,05 Вт/(м • К), а объемная масса 30–250 кг/м3. Материалы должны иметь микропористую структуру с объемом пор 90–98 %, обладать свойством гидрофобности (плохо увлажняться при соприкосновении с водой), достаточной прочностью на изгиб (не менее 150 кПа) и сжатие (до 40 кПа), морозостойкостью, не поражаться грызунами и микроорганизмами, не иметь запаха и не выделять вредных летучих компонентов. Они должны быть трудносгораемыми или самозатухающими (не гореть при удалении огня).

Ранее применялись минераловатные плиты на битумном связующем (минеральная пробка), блоки и плиты пенобетона и пеностекла, а также органические материалы синтетического происхождения – пенопласты и пороплатасты, пенополистирол ПС-1, ПС-4, ПСБ и ПСБ-С, пенополиуретан ППУ-3Н, ППУ-3С, фенольно-резольный пенопласт ФРП-1 и ФРП-2, пенополивинилхлорид ПВХ-1 и др. Перспективен пенополиуретан. Его объемная масса 20–80 кг/м3, коэффициент теплопроводности 0,025–0,04 Вт / (м • К), предел прочности при изгибе 70–190 кПа.

Пенополиуретан позволяет создавать изоляционные конструкции из готовых плит и выполнять эти конструкции на месте производства работ путем заливки жидких компонентов материала в изолируемую полость, например между наружным и внутренним ограждениями стен.

Его применяют для производства облегченных панелей типа «сэндвич».

Из пароизоляционных наиболее распространены материалы, изготавливаемые на основе нефтяного битума: мастики и эмульсии различного состава, а также рулонные (рубероид, изол, фольгоизол).

8.5. МЕХАНИЗАЦИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ

И ТРАНСПОРТНО-СКЛАДСКИХ ОПЕРАЦИЙ

На холодильниках выполняют следующие виды работ с грузами:

- погрузочно-разгрузочные – загрузка транспортных средств (железнодорожных вагонов, автомобилей и судов) и их разгрузка;

- транспортные внутрискладские – перемещение от места разгрузки транспортных средств (платформа, эстакада) до места складирования (холодильная камера) и от места складирования до места загрузки транспортных средств или в пределах здания холодильника – в одноэтажных холодильниках по горизонтали, в многоэтажных также и по вертикали;

- складские – укладка в штабель и его разборка.

Для сокращения качественных и количественных потерь продуктов при транспортировке и хранении, обеспечения наиболее рациональной организации грузовых работ по всей холодильной цепи, включая холодильник, продукты должны быть затарены. Тара может быть деревянная, картонная, металлическая, стеклянная, полимерная или комбинированная. Поскольку при перемещениях пищевых продуктов в пределах холодильной цепи не везде на грузовых операциях применяют механизмы, часть операций выполняют вручную, масса одного грузового места должна составлять в среднем 20–70 кг. Для повышения эффективности механизации грузовых операций прибегают к пакетированию, т.е. к объединению отдельных мест в укрупненную грузовую единицу на период хранения и транспортировки. Универсальным средством пакетирования являются поддоны – плоские, стоечные и ящичные.

В соответствии с видами грузовых работ на холодильниках применяют следующие подъемно-транспортные машины и устройства: электропогрузчики, электротележки с низким подъемом вил, ленточные конвейеры, электротельферы, роликовые дорожки, автомобили-самопогрузчики. Для перемещения по вертикали в многоэтажных холодильниках используют грузовые лифты, наклонные конвейеры, для укладки и разборки штабелей – электропогрузчики и электроштабелеры, передвижные столы, ленточные конвейеры.

В последнее время на холодильниках разработаны схемы, предусматривающие комплексную механизацию всех грузовых работ с их частичной или полной автоматизацией и использованием ЭВМ. Такие схемы предполагают применение металлических стеллажей. Складирование грузов на основе стеллажей позволяет напольным электроштабелерам загружать или разгружать ячейки любого рода независимо от находящегося сверху или снизу груза. Комплексная механизация и высокая степень автоматизации грузовых работ на холодильниках достигается при использовании систем, включающих стеллажи, стеллажные краны-штабелеры, механизированные роликовые конвейеры-накопители и перегрузочные механизмы. Оборудование холодильников подобными стеллажными системами позволяет увеличить их высоту до 30 м.

Схема механизации грузовых работ зависит от вида груза, возможности его пакетирования, применяемых транспортных средств, способов реализации в сфере потребления.

Существуют схемы механизации, предусматривающие использование тары-оборудования и изотермических контейнеров, загружаемых продуктами на предприятиях- изготовителях. Перевозят грузы автомобилями-самопогрузчиками. На предприятиях торговли продукты в таре-оборудовании поступают непосредственно в торговый зал, изотермические контейнеры предварительно разгружают.

8.6. ТЕПЛОВОЙ БАЛАНС ОХЛАЖДАЕМЫХ ПОМЕЩЕНИЙ,

СИСТЕМЫ ОХЛАЖДЕНИЯ ХОЛОДИЛЬНЫХ КАМЕР,

СПОСОБЫ ОТВОДА ТЕПЛОТЫ ОТ ПОТРЕБИТЕЛЯ ХОЛОДА

Тепловой баланс охлаждаемого помещения

Тепловой баланс достигается при равенстве теплопритока в охлаждаемое помещение QT и теплоотвода Qo, т.е. при QT = Qo.

При этом в помещении устанавливается определенная температура tp, называемая равновесной.

Уравнение теплового баланса можно записать так, Вт:

Q1 + Q2 + Q3 + Q4 + Q5 = Qо,

где Q1 – теплоприток через ограждения помещения, возникающий в результате разности температур с обеих сторон ограждения и под воздействием солнечной радиации;

Q2 – теплоприток от грузов при их охлаждении и замораживании;

Q3 – теплоприток с наружным воздухом при вентиляции помещения;

Q4 – теплоприток, обусловленный эксплуатацией помещения;

Q5 – теплоприток от продуктов растительного происхождения, возникающий в результате их дыхания.

Теплопритоки непостоянны во времени. Наибольшую долю в тепловом балансе составляют теплопритоки Q1 и Q2. Теплопритоки Q1 и Q3 повторяют динамику изменения температуры наружного воздуха, и их максимум приходится на самый жаркий период года. Изменение Q2 зависит от графика поступления грузов на холодильник. При значительных колебаниях тепловой нагрузки в течение суток иногда приходится строить графики теплопритоков за сутки и также выбирать расчетный период.

Различают расчетные нагрузки на компрессор и на камерное оборудование.

Производительность компрессора следует выбирать равной максимуму суммы теплопритоков в обслуживаемые помещения, хотя максимальная нагрузка каждой из обслуживаемых холодильных камер может быть разной, т.е. может не совпадать со временем максимальной нагрузки других камер.

Теплоприток Q4, обусловленный эксплуатацией помещений, – это суммарные теплопритоки от электрического освещения, работающих электродвигателей, людей, а также открывания дверей.

Теплоприток от продуктов растительного происхождения Q5 определяют с учетом теплоты дыхания плодов и овощей во время охлаждения и хранения.

По суммарным теплопритокам для каждого отдельного помещения определяют нагрузку на камерное оборудование (Qоб, необходимую площадь поверхности приборов охлаждения (тепловую нагрузку испарителей), систему воздухораспределения в каждой камере.

Системы охлаждения холодильных камер

Системы подразделяют по следующим признакам:

- виду охлаждающей среды и способу распределения рабочего вещества по объектам охлаждения – на системы непосредственного охлаждения (безнасосные и насосно-циркуляционные) и системы охлаждения с промежуточным хладоносителем (открытого и закрытого типов);

- способу размещения основного оборудования – на системы централизованного или децентрализованного охлаждения.

В зависимости от условий отвода теплоты от охлаждаемых объектов и продуктов эти системы подразделяют на системы с контактным и бесконтактным охлаждением.

В системах непосредственного охлаждения теплота от объектов отводится непосредственно холодильным агентом, протекающим в приборах охлаждения, которые одновременно выполняют роль испарителя холодильной машины и располагаются в охлаждаемых помещениях. При этом агрегатное состояние холодильного агента в таких приборах изменяется (он кипит).

Безнасосные системы охлаждений подразделяют на прямоточные и с отделителем жидкости. В прямоточных системах жидкий холодильный агент подается под действием разности давлений конденсации и кипения. Для обеспечения безопасной и устойчивой работы компрессора необходимо, чтобы в него поступал перегретый пар. Для этого количество холодильного агента, подаваемое в приборы охлаждения, должно соответствовать тепловой нагрузке Qo.

Прямоточные системы используют лишь на малых холодильных установках, преимущественно на хладоновых.

Насосно-циркуляционные системы применяют преимущественно на крупных холодильных установках. В этих системах жидкий холодильный агент в приборы охлаждения подается под давлением, создаваемым насосом.

В прямоточной системе с нижней подачей жидкого холодильного агента в приборы охлаждения используют вертикальные циркуляционные ресиверы, выполняющие одновременно функции отделителя жидкости.

Применяют также системы с верхней подачей жидкости в приборы охлаждения. Такая система наряду с определенными преимуществами (меньшая вместимость холодильного агента, отсутствие влияния гидростатического столба жидкости на температуру кипения и т.д.) обладает меньшей интенсивностью теплообмена в приборах охлаждения из-за худшей смачиваемости охлаждающей поверхности.

В системах охлаждения с промежуточным хладоносителем теплота от объектов отводится промежуточным жидким хладоносителем, протекающим в приборах охлаждения. Циркуляция хладоносителя осуществляется в приборах охлаждения центробежными насосами, при этом в приборах охлаждения хладоноситель несколько нагревается (на 2–3°С) без изменения агрегатного состояния, а в испарителе при температуре кипения холодильного агента охлаждается.

Различают закрытые и открытые системы охлаждения хладоносителями. В закрытой системе применяют оборудование закрытого типа (кожухотрубный или кожухозмеевиковый испаритель, трубные приборы охлаждения – батареи). В открытой системе используют испарители открытого типа, что приводит к повышенной коррозии металла. Закрытые системы охлаждения получили более широкое распространение.

В системах охлаждения с промежуточным хладоносителем исключается проникновение холодильного агента в охлаждаемые помещения, так как испаритель и все его трубопроводы находятся в машинном отделении.

Оттаивание снеговой шубы

Приборы охлаждения в камерах работают в условиях, когда температура их поверхности ниже точки росы. Влага, имеющаяся в воздухе охлаждаемого помещения, осаждается на наружной поверхности приборов охлаждения в виде инея, который образует так называемую снеговую шубу, затрудняющую теплопередачу, поэтому снеговую шубу необходимо регулярно удалять.

Для очистки наружной поверхности приборов охлаждения от снеговой шубы применяют механический и тепловой способы. При механическом способе снеговую шубу сметают, сдувают воздухом, удаляют скребками. При тепловом способе снег расплавляют, а воду или подтаявший снег удаляют. Оттаивание осуществляют теплой водой, теплым воздухом, горячим паром холодильного агента (в системах непосредственного охлаждения), с помощью обогрева поверхности изнутри трубы. В последнем случае из оттаиваемой батареи предварительно удаляют жидкий холодильный агент, а затем в нее по специальному трубопроводу после маслоотделителя направляют горячие пары холодильного агента, которые, конденсируясь, нагревают стенки батареи, благодаря чему на ее наружной поверхности слой инея начинает плавиться, после чего его легко удалить.

Способы отвода теплоты от потребителя холода

Отвод теплоты от охлаждаемых (замораживаемых) объектов осуществляют путем их контакта непосредственно с рабочей средой (холодильным агентом, хладоносителем) или со средой через разделяющую их стенку либо через подвижную промежуточную среду. В качестве промежуточной среды чаще всего используют воздух или специальную газовую среду.

При контактном способе отвода теплоты объект погружают в охлаждающую среду или орошают ею. При этом агрегатное состояние жидкого азота и хладонов может изменяться (могут кипеть). Теплообмен происходит конвективным путем и характеризуется высокой интенсивностью, небольшой продолжительностью, незначительной потерей массы продукта. Недостаток – возможное ухудшение качества продуктов при непосредственном контакте с некоторыми средами.

По бесконтактному способу охлаждения работают система батарейного охлаждения, воздушная и смешанная системы охлаждения.

При батарейном охлаждении теплота отводится батареями (пристенными, потолочными) при естественной скорости движения воздуха у батарей. При воздушном охлаждении теплота отводится воздухоохладителем при принудительной циркуляции воздуха.

Различают системы охлаждения с внутрикамерным отводом теплоты и внекамерным отводом внешних теплопритоков. В первом случае приборы охлаждения устанавливают в камере, во втором в ней размещают только внутрикамерные приборы, а приборы для отвода внешних теплопритоков устанавливают вне камеры – в продухе, воздухонепроницаемо отделенном от камеры.

При воздушном охлаждении воздух перемещается вентилятором, скорость его может достигать 10 м/с и более.

При смешанной системе охлаждения камеру оборудуют батареями и воздухоохладителями.

Батарейную систему охлаждения применяют в камерах хранения неупакованных мороженых продуктов, так как при использовании воздушных систем наблюдаются повышенные потери массы.

Однако батарейная система имеет существенные недостатки – большую неравномерность полей влажности и температуры воздуха в помещении, недостаточную интенсивность теплообмена между воздухом и продуктом, воздухом и поверхностью приборов охлаждения и т.д., поэтому ее заменяют воздушной системой.

В воздушных системах различают системы канального и бесканального распределения воздуха. В первом случае в помещении располагают два или один канал. В настоящее время двухканальную систему используют редко. При одноканальной системе отепленный воздух всасывается через входной патрубок вентилятора. Одноканальную систему применяют для камер охлаждения и замораживания и для камер хранения.

В бесканальной системе при подаче воздуха в помещение через насадки применяют различные сопла, скорость выходящего из них воздуха 10–15 м/с. В результате смешивания с воздухом камеры скорость потока быстро гасится.

В камерах хранения широко применяют компактные подвесные воздухоохладители.

Их можно устанавливать также около стен или на антресолях либо подвешивать к потолку.

8.7. ХОЛОДИЛЬНОЕ ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

Для холодильной обработки пищевых продуктов небольшой толщины предназначены холодильные аппараты, которые в наибольшей степени отвечают современным производственным и технологическим требованиям. Холодильные аппараты применяют в основном для замораживания продуктов, поэтому их принято называть морозильными.

Аппараты различаются в зависимости от среды, непосредственно воспринимающей теплоту от продукта (воздух, диоксид углерода, кипящие и некипящие жидкости), устройств для транспортирования продукта в процессе холодильной обработки и др.

Аппараты, поддерживающие в заданных пределах несколько параметров воздуха (температура, влажность, скорость движения и т.д.) при холодильной обработке и хранении пищевых продуктов, относят к технологическим кондиционерам. Консервирование пищевых продуктов сублимационным методом производят в сублимационных установках.

Воздушные морозильные аппараты

Воздух можно использовать для холодильной обработки всех пищевых продуктов. Недостатком воздушных аппаратов является относительно низкая способность аккумулировать теплоту и влажность.

Воздушный морозильный аппарат представляет собой устройство, имеющее теплоизоляционное ограждение, внутри которого располагаются испарители (воздухоохладители), системы подачи воздуха, транспортирования продукта, автоматического управления и регулирования.

Испаритель выполняют из оребренных труб с переменным расстоянием между пластинами оребрения, уменьшающимся по ходу движения воздуха от 20–30 до 10–15 мм. Переменное расстояние между пластинами оребрения обеспечивает сохранение но- минальной площади живого сечения воздухоохладителя по длине, так как иней, осаждающийся на поверхности испарителя при отборе влаги из продукта, оказывается в основном на первых по ходу движения воздухорядах труб.

Система подачи воздуха включает вентиляторы (осевой, центробежный) и воздухораспределители (канал, жалюзи, отражатели).

В систему транспортирования продукта входят тележки (этажерки), конвейер непрерывного и периодического действия, поток воздуха (флюидизационный слой).

К воздушным морозильным аппаратам относятся тележечные и флюидизационные аппараты.

Внутри теплоизоляционных ограждений тележечных аппаратов находятся воздухоохладители, тележки, канал в верхней части аппарата для поперечного движения воздуха. Воздух из канала всасывается вентиляторами, проходит через воздухоохладители, обдувает продукты и вновь поступает в канал.

Во флюидизационных аппаратах продукты замораживаются в восходящем потоке воздуха, находясь во взвешенном состоянии (псевдокипящий слой). Для получения флюидизационного слоя продукты должны иметь небольшие размеры: толщину до 40 мм и длину до 125 мм, а их форма должна приближаться к сферической. Продукты в аппарате могут располагаться и транспортироваться только в потоке воздуха в лотках с перфорированным дном и на сетчатой ленте конвейера.

Флюидизационные аппараты используют для замораживания овощей (зеленый горошек, кубики моркови), фруктов (ломтики яблок), ягод (клубника, смородина) и других продуктов.

Продукты моют и подают в загрузочный механизм, имеющий вибрирующую решетку для удаления воды. Здесь их подсушивают, что предотвращает смерзание, и они попадают в первую зону аппарата, где подмораживаются во флюидизационном слое. Имея достаточную механическую прочность, продукты поступают во вторую зону, в которой домораживаются на сетчатой ленте конвейера, после чего покидают аппарат.

Каждая зона имеет автономную систему подачи воздуха. В зоне подмораживания осевые вентиляторы подают воздух через секции испарителя снизу под продукт.

Контактные морозильные аппараты

В этих аппаратах продукты замораживаются, находясь в непосредственном контакте с охлаждаемой металлической поверхностью или жидкостью (хладоносителем, холодильным агентом). При этом продукт омывается практически неподвижным воздухом только с одной стороны, что уменьшает его усушку. Площадь прикосновения охлаждающей поверхности к продукту должна быть максимальной, а термическое сопротивление зоны их контакта – минимальным. Поэтому продукт должен иметь правильную геометрическую форму и быть подпрессован давлением 15–70 кПа. Для интенсификации теплоотдачи от стенки к холодильному агенту предпочтительно использовать непосредственное охлаждение кипящим холодильным агентом, а не рассольное. Продукт может примерзать к поверхности металла, поэтому приходится нагревать металлическую поверхность до положительной температуры для его извлечения. Для уменьшения сил сцепления продукта с металлом можно использовать антиадгезионное покрытие поверхности металла (полиэтилен, фторопласт) или упаковку продукта.

К контактным морозильным аппаратам относятся плиточные, роторные, барабанные, ленточные, погружные и азотные аппараты.

В плиточных аппаратах в теплообмене участвуют по две стороны продукта и плиты. Плиты при этом можно располагать горизонтально, вертикально и радиально на вращающемся валу.

Плиточный аппарат с горизонтальными плитами периодического действия предназначен для замораживания продукта, в том числе и упакованного в коробки высотой 15–75 мм. Он имеет несущий металлический каркас, теплоизоляционное ограждение с двумя створками. Внутри расположены плиты из алюминиевого сплава, ограниченно перемещающиеся с помощью гидравлического привода. Продукт в блоках и коробках помещают между плитами, которые сближают, несколько уменьшая первоначальную высоту продукта. Величину зазора между плитами можно регулировать.

Дверные створки аппарата закрывают, после чего включается система охлаждения. После окончания процесса замораживания система охлаждения отключается, открываются дверные створки, раздвигаются плиты и продукт удаляется. Такие аппараты применяют в основном в мясной и молочной промышленности.

Для замораживания блоков рыбы применяют аппараты с вертикальными плитами.

В роторных аппаратах продукт замораживается практически непрерывно, что повышает производительность и обеспечивает постоянство тепловой нагрузки на холодильную установку.

Роторный аппарат имеет теплоизоляционное ограждение, внутри которого находятся ротор с морозильными секциями, системы охлаждения, дозирования, загрузки и разгрузки, автоматическое управление. Секция имеет три плиты из алюминиевого сплава с прямоугольными каналами для циркуляции холодильного агента.

Холодильный агент из циркуляционного ресивера подается насосом через торец полого вала ротора, распределяется по плитам, отводится через другой торец и поступает в циркуляционный ресивер. Две окантовки с продуктом размещаются в ячейках между средней (неподвижной) и боковыми (подпрессовывающими) плитами. Окантовка представляет собой рамку из алюминиевого профиля, в которую укладывают упаковочный материал, загружают продукты, формируют их и упаковывают; в ней четыре блока продукта. Окантовка одновременно является боковой гранью плиты. Плиты в секции соединены пружинами, которые обеспечивают подпрессовку продукта. После замораживания секция Устанавливается в положение для разгрузки, раскрывается, окантовка с продуктом удаляется. Окантовка с продуктом, подготовленная для замораживания, поступает в секцию, которая закрывается. Механизм поворота переводит ротор в положение для разгрузки (загрузки) следующей ячейки. Таким образом, каждая секция последовательно – сначала верхняя ячейка, а затем нижняя – загружается и разгружается за один оборот ротора. В промежутке между этими процессами осуществляется непосредственно замораживание продукта в виде блока.

Барабанные аппараты применяют для замораживания полуфабрикатов с влажной поверхностью и пастообразных продуктов. Такие продукты замораживают на поверхности вращающегося барабана.

Барабанный аппарат имеет теплоизоляционное ограждение, полый барабан из нержавеющей стали с каналами для циркуляции холодильного агента, расположенными по цилиндрической образующей, нож для скалывания продукта, электрический привод, загрузочный и разгрузочный конвейеры.

Продукт подается в аппарат загрузочным конвейером. Там он падает на поверхность вращающегося барабана, прижимается к ней лентой конвейера и примораживается. За оборот барабана продукт замораживается, скалывается ножом в верхней точке и поступает на разгрузочный конвейер.

В ленточных аппаратах продукт замораживается на конвейерной гладкой ленте из нержавеющей стали во время прохождения через теплоизолированную охлаждаемую часть аппарата.

В охлаждаемой части под лентой располагаются емкости, заполненные хладоносителем настолько, что движущаяся лента конвейера «плавает» на его поверхности. Заполнение емкостей обеспечивается непрерывной подачей охлажденного в испарителе хладоносителя. Охлажденный хладоноситель подается в емкости форсунками, расположенными ниже его уровня, благодаря чему достигается постоянство его температуры. Избыток хладоносителя отводится в испаритель.

В погружных (иммерсионных) аппаратах замораживаемые продукты находятся в жидкости (хладоносителе). Обычно это продукты большой толщины и неправильной формы (крупнокусковое мясо, тушки птицы), упакованные в термоусадочную полимерную пленку, плотно прилегающую к поверхности продукта и непроницаемую для хладоносителей. В качестве хладоносителей используют вещества, разрешенные к применению органами здравоохранения. Они должны быть нетоксичны и инертны, иметь температуру замерзания не менее чем на 10 К ниже рабочей температуры, так как вблизи температуры замерзания резко увеличивается вязкость вещества. Таким требованиям соответствуют водные растворы хлорида натрия, пропиленгликоля и хлорида кальция, нижним пределом использования которых является температура соответственно -15, -40 и -45 °С.

Конструктивно погружные аппараты представляют собой теплоизолированный корпус, внутри которого находится емкость, заполненная хладоносителем. В емкости размещается испаритель холодильной машины с мешалкой. Над испарителем ниже уровня хладоносителя находятся две сетчатые перегородки, образующие канал, по которому движется замораживаемый продукт. В верхней части аппарата, над емкостью, монтируется конвейер, тяговые цепи которого оборудованы поперечно расположенными вертикальными решетчатыми пластинами, которые, перемещаясь между сетчатыми перегородками, транспортируют продукт через емкость с хладоносителем.

Замораживают продукт в определенной последовательности. Упакованный в пленку под вакуумом, он подается из упаковочного автомата к загрузочному окну и сбрасывается в аппарат. Продукт падает в канал, образованный двумя сетчатыми перегородками, захватывается пластинами конвейера и транспортируется под уровнем хладоносителя, так как верхняя перегородка препятствует его всплытию. Не доходя до края емкости, он выводится из хладоносителя для удаления. Далее продукт поступает на моечный конвейер, где орошается водой.

Недостаток этих скороморозильных аппаратов – вероятность перекрестного заражения продукта, что исключается при оросительном или комбинированном способе охлаждения.

Особый интерес представляют аппараты, в которых замораживание продуктов осуществляется в веществах, изменяющих фазовое состояние (кипение, сублимация), так как интенсивность теплоотвода от продукта при этом резко возрастает. В этих аппаратах в качестве охлаждающих веществ обычно применяют жидкости: азот, углекислоту и хладоны. Преимущественно используют азот как наиболее дешевый и доступный. В условиях атмосферного давления он кипит при температуре -195,8 °С и имеет скрытую теплоту парообразования 199,8 кДж/кг. Азот инертен по отношению к продуктам и конструкционным материалам.

Азотные аппараты имеют легкий несущий каркас, теплоизоляционное ограждение, системы транспортирования продукта, подачи и удаления газа, охлаждения, автоматического управления и регулирования. Система охлаждения состоит из емкостей для хранения жидкого азота, распределительных форсунок, емкости для сбора неиспарившегося жидкого азота, насоса, контрольно-измерительных и регулирующих приборов. Продукт в аппарате может замораживаться погружением в жидкий азот, орошением им и в потоке газообразного азота либо при комбинации этих способов.

Замораживать продукт с положительной температурой в жидком азоте нецелесообразно из-за большой разности температур, так как в зоне контакта образуется газовая прослойка, в результате чего коэффициент теплоотдачи резко уменьшается. Кроме того, велика вероятность растрескивания и деформации продукта вследствие внутренних напряжений, возникающих из-за неравномерного по объему льдообразования.

Экономичнее замораживать продукт в аппарате с двумя зонами: предварительного замораживания газообразным азотом и домораживания в жидком азоте.

Продукт конвейером подается в первую зону, в которой 30–40 % теплоты отводится потоком газообразного азота. Пройдя через емкость с жидким азотом, он домораживается и выводится из аппарата. Газообразный азот удаляется из аппарата с помощью вентилятора и нагнетается в область загрузочного окна аппарата, создавая завесу на пути теплого воздуха.

Аппараты, в которых продукт орошается жидким азотом, имеют три-четыре зоны, что обеспечивает эффективный теплоотвод и снижение расхода жидкого азота на замораживание.

Сублимационные сушильные установки

В этих установках консервирование пищевых продуктов осуществляется методом сублимационной сушки, которая заключается в замораживании продукта, а затем обезвоживании в результате сублимации образующихся в нем кристаллов льда. Продукт сублимационной сушки можно хранить длительный срок (год и более в герметичной упаковке) при обычной температуре без охлаждения. При увлажнении перед употреблением продукт легко поглощает воду и его пищевые свойства, внешний вид и объем практически полностью восстанавливаются.