16.1. ТЕХНОЛОГИЯ ОТЕПЛЕНИЯ И РАЗМОРАЖИВАНИЯ

Перед употреблением охлажденные, подмороженные и замороженные продукты подвергают обработке, целью которой является доведение их до состояния, близкого к исходному.

Отепление и размораживание – заключительные операции в непрерывной холодильной цепи, осуществляемые непосредственно перед выпуском пищевых продуктов в розничную торговлю, промышленной или кулинарной обработкой.

Цель этих операций – приведение продукта в состояние, удобное для дальнейшего использования и как можно более близкое к состоянию, свойственному натуральному продукту высокого качества. Учитывая, что отепление – это процесс, обратный охлаждению, а размораживание – процесс, обратный замораживанию, стремятся достичь максимальной обратимости этих процессов.

Отепление

Представляет собой процесс постепенного повышения температуры охлажденных продуктов до уровня окружающего воздуха при максимально полном сохранении их качества.

Отепление позволяет предотвратить отпотевание продуктов (конденсация влаги из воздуха на их более холодную поверхность) при переходе из холодной среды в теплую и соответственно обсеменение поверхностей микрофлорой из воздуха.

Некоторые продукты не нуждаются в отеплении, так как конденсирующаяся на них при повышении температуры влага не причиняет им вреда (соленые рыбные товары, сливочное масло и др.). Не нуждаются в отеплении и продукты в герметичной упаковке при условии их быстрого употребления.

Для таких же продуктов, как плоды, овощи, баночные консервы, отепление необходимо.

Обычно отепление проводят в воздушной среде, регулируя количество водяных паров и по возможности обеспечивая стерильность.

Отепление продуктов, осуществляемое в результате теплообмена с нагретым воздухом, следует проводить так, чтобы избежать на их поверхности точки росы. В то же время сухой воздух вызывает значительную усушку продукта, что также нежелательно. Поэтому при отеплении влагосодержание и скорость движения воздуха по мере повышения температуры поверхности продукта регулируют так, чтобы обеспечить хороший теплообмен, избежать перегревания поверхности продукта и приблизить состояние воздуха при температуре поверхности продукта к состоянию насыщения водяными парами. Отепление заканчивается, когда температура поверхности продукта становится такой, что при перемещении его в новые условия исключается поверхностная конденсация влаги.

Проводят отепление в камерах, оборудованных установками или устройствами для кондиционирования воздуха. Кондиционеры, обеспечивающие необходимые параметры циркулирующего воздуха, оборудованы последовательно включенными воздухоохладителем и калорифером. Воздух из камеры при помощи вентилятора поступает в кондиционер, где охлаждается и подсушивается в воздухоохладителе до необходимого влагосодержания, затем проходит калорифер, подогревается до постоянного влагосодержания и вновь направляется в камеру отепления. Здесь он отдает теплоту продукту, повышая его температуру, а сам охлаждается и несколько увлажняется.

Во время отепления ускоряются физические, физико-химические, биохимические, микробиологические процессы в продукте. Для торможения микробиологических процессов воздух в камерах подвергают фильтрации, озонированию, УФ-облучению, а также используют другие способы обеззараживания воздуха.

Техника отепления различных продуктов в основном одинакова. Их размещают так, чтобы была обеспечена свободная циркуляция воздуха. Продукты в упаковке укладывают в штабеля в шахматном порядке с прокладкой реек между рядами; без упаковки – располагают в том же порядке, как при хранении, – на подвесных путях и стеллажах. Отепление продуктов с резкими специфическими запахами вместе с другими продуктами недопустимо.

Для отепления продукта должна быть подведена теплота, количество которой равно расходу холода при охлаждении того же продукта в том же количестве и в одинаковом по величине температурном интервале. Теплота, подводимая к продукту при отеплении в воздухе, расходуется не только на его нагревание, но и на испарение влаги с его поверхности.

Продолжительность отепления зависит от размеров продукта, вида тары, упаковки, их теплофизических свойств, температуры и скорости движения воздуха, начальной и конечной температур продукта.

На практике плоды и овощи при отеплении перемещают из холодильной камеры в коридоры или в специальную камеру, где температура воздуха постепенно повышается, и через 12–15 ч – в помещения с температурой 18–20 °С.

Отепление переохлажденных плодов и овощей продолжается от нескольких суток до нескольких недель. Только такой режим позволяет достичь максимальной обратимости процесса и обеспечить высокое качество.

Размораживание

Технологический процесс превращения льда, содержащегося в мороженых продуктах, в жидкую фазу называют размораживанием. Это заключительный технологический процесс холодильной обработки, в течение которого происходит повышение температуры замороженного продукта. Процесс размораживания по теплофизической сущности можно рассматривать как обратный замораживанию.

При размораживании температуру продуктов повышают до криоскопической или выше ее в зависимости от целей. Его проводят для придания продуктам свойств, близких к свойствам незамороженных (свежих) продуктов.

После размораживания некоторые продукты подвергают дальнейшей переработке (мясо, рыба), используют для производства других продуктов (яичный меланж, овощи, творог) или употребляют как готовые (ягоды, зелень, кулинарные изделия, вторые замороженные блюда и т.д.). В первых двух случаях конечная температура продуктов в среднем составляет от -1 до +1 °С. При размораживании продуктов, не требующих подогрева перед употреблением (ягоды, плоды, зелень), их нагревают до температуры окружающей среды, а продуктов, которые необходимо подогреть перед употреблением (кулинарные изделия, вторые замороженные блюда), – до 70 °С. Процессы размораживания и подогрева замороженных блюд и кулинарных изделий до температуры готовности могут осуществляться отдельно или быть совмещены в один процесс. При размораживании продуктов, для которых необходима полная кулинарная обработка (полуфабрикаты, рыбные филе и палочки, овощи), в большинстве случаев процесс совмещают с варкой, конечная же температура обработки должна быть равна температуре, при которой продукты полностью готовы к употреблению.

Размораживают почти все мороженые продукты, кроме тех, которые могут быть реализованы в мороженом виде (мясо, рыба, мороженое и др.). Однако перед поступлением в торговую сеть продукты размораживать не рекомендуется, так как даже при непродолжительном хранении в размороженном состоянии может ухудшиться их товарный вид.

Размораживание быстрозамороженных продуктов в мелкой фасовке, как правило, совмещают с кулинарной обработкой.

16.2. КЛАССИФИКАЦИЯ И АНАЛИЗ

СПОСОБОВ РАЗМОРАЖИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ

В отличие от отепления, которое проводят исключительно воздухом с контролируемыми параметрами, размораживание возможно в различных средах и при использовании разнообразных источников теплоты.

Предприятия пищевой промышленности применяют несколько способов размораживания, при которых теплоносителями являются воздух, паровоздушная среда, вода и рассол. Существуют также способы размораживания с помощью ультразвука, инфракрасных лучей, электрического тока высокой, сверхвысокой и промышленной частот и под вакуумом.

Способы размораживания могут быть разбиты на три основные группы.

Первая группа – способы, основанные на использовании теплопередающей среды (теплоносителя) с различными теплофизическими свойствами, при которых происходит конвективный нагрев паровоздушной смесью, жидкостью, насыщенными парами воды и т.д.

Вторая группа – способы, в основе которых нагрев путем преобразования энергии различных видов в тепловую непосредственно в обрабатываемом продукте. К таким видам энергии относятся энергия электрического поля различной частоты и энергия ультразвуковых колебаний. С использованием энергии переменного электрического поля нагрев продукции при определенных условиях может осуществляться равномерно по всему объему, т. е. происходит безградиентный нагрев.

Третья группа – комбинированные способы, использующие одновременно конвективный и безградиентный нагрев. Может использоваться воздушный, микроволновый, вакуумный, электроконтактный и другие виды нагрева.

При размораживании в электрическом поле в основном используются три способа: с применением микроволнового, диэлектрического и электроконтактного нагрева.

При микроволновом размораживании одновременному и равномерному нагреву с помощью электромагнитного поля СВЧ подвергаются все частицы продукта (если продукт однороден и распределение поля равномерное), и процесс теплопроводности отсутствует. В связи с этим микроволновое размораживание обладает самой высокой степенью равномерности нагрева продуктов по всему объему.

Степень равномерности тем выше, чем больше однородность состава продукта и количество содержащейся в нем воды. При микроволновом размораживании продукты можно обрабатывать упаковочных материалах, если они обладают соответствующими диэлектрическими свойствами (полиэтилен, полистирол, ламинированный картон).

Диэлектрическое и электроконтактное размораживание с применением токов высокой и промышленной частот применяют значительно реже, чем микроволновое.

На практике чаще всего применяют способы размораживания с применением поверхностного нагрева как легко осуществимые, в меньшей степени – комбинированные, реже – с применением объемного нагрева. При применении объемного нагрева процесс происходит значительно быстрее, но характеризуется повышенным расходом энергии – в 8–10 раз больше, чем при размораживании с применением поверхностного нагрева. Кроме того, установки размораживания с применением объемного нагрева сложны по конструкции и требуют высококвалифицированного обслуживания.

Ниже приведены способы размораживания, применяемые при обработке различных пищевых продуктов.

Мясные полутуши размораживают в основном в воздушной среде. При температуре среды 16–22 °С и скорости движения воздуха 1–2 м/с продолжительность процесса 12–16 ч. При этом относительную влажность воздуха поддерживают на уровне 90–95 %. Этот способ получил широкое распространение на мясоперерабатывающих предприятиях из-за небольшой продолжительности процесса и сокращения потерь массы продукта (приблизительно на 25–30 %) по сравнению со способами размораживания мяса при пониженных температурах воздушной среды (6–8 °С).

Разработаны также способы двух- и трехстадийного размораживания мясных полутуш, предусматривающие переменные режимы обработки. При двухстадийном размораживании применяют повышенную температуру воздушной среды на первой стадии обработки t1 = 30–35 °С. При этом относительная влажность воздуха φ1 = 85–90 %, а скорость его движения 2–2,5 м/с. При достижении на поверхности мяса температуры, равной температуре точки росы циркулирующего воздуха, размораживание осуществляют при температуре t2 = 20–22 °С и относительной влажности φ2 = 90–95 %. При этом скорость воздушной среды может оставаться постоянной или снижаться до 0,2–0,3 м/с.

При трехстадийном размораживании мясных полутуш в начале процесса также применяется повышенная разность температур между воздухом и поверхностью мяса (до 50–60 °С). При этом относительная влажность воздуха достаточно низкая – не превышает 60 %, а его циркуляция интенсивная – 4–5 м/с. И все же на первой стадии размораживания обычно не удается избежать конденсации влаги на поверхности полутуш. Однако влага из воздуха вследствие интенсивной циркуляции испаряется относительно (продолжительность периода конденсации не превышает 1–1,5 ч). Первая стадия заканчивается при достижении на поверхности мяса температуры, равной криоскопической. На второй стадии температура воздуха остается повышенной, а скорость его движения уменьшается до 2–2,5 м/с. На третьей стадии при достижении на поверхности мяса температуры, равной температуре точки росы циркулирующего воздуха, его температуру поддерживают на уровне 20 °С, а относительную влажность повышают и поддерживают в пределах 90–95%. На этой стадии происходят собственно размораживание и выравнивание температур во всем объеме полутуш.

Способы обработки с применением переменных режимов воздушной среды позволяют сократить продолжительность процесса размораживания не менее чем на 30– 40 %, а также уменьшить потери массы продукта в 1,5 раза или полностью их ликвидировать.

Размораживание мясных полутуш в воздушной среде с использованием ультрафиолетового излучения дополнительно уменьшает бактериальную обсемененность мяса. Бактерицидный эффект ультрафиолетового излучения зависит от параметров воздушной среды. При относительной влажности среды выше 60 % бактерицидный эффект несколько снижается, что объясняется частичным отражением ультрафиолетовых лучей от образующейся на поверхности полутуш пленки воды. Несмотря на это, эффект от применения источников ультрафиолетового излучения при размораживании мяса в воздушной среде неоценим, особенно для мясоперерабатывающих заводов и комбинатов, где все мясное сырье (мясные полутуши, четвертины, отрубы, блоки) подвергается размораживанию.

Обычно бактериальная обсемененность поверхности мяса, размороженного в воздушной среде при контролируемых параметрах с применением ультрафиолетового излучения, в десятки – сотни (а в отдельных случаях даже в тысячи) раз меньше бактериальной обсемененности замороженного мяса, поступившего на размораживание.

Известен также способ размораживания мясных полутуш, четвертин и отрубов в вакууме. Он основан на использовании скрытой теплоты конденсации пара при температурах, не вызывающих каких-либо изменений на поверхности мяса. При размораживании температуру среды поддерживают на уровне от 15 до 20 °С, давление – не более 2,8 кПа. Одно из основных достоинств размораживания в вакууме – относительно высокий коэффициент теплоотдачи. Если при размораживании мяса в воздушной среде коэффициент теплоотдачи а в среднем составляет 15–45 Вт/(м2·К), то при размораживании в вакууме а не ниже 100–200 Вт/(м2 ·• К). Это объясняется повышенными значениями α при конденсации водяного пара в вакууме. Пар при вакуумном размораживании получают в специальном парообразователе. Температура пара, образующегося в вакууме, соответствует равновесному его давлению, поэтому при поддержании заданного давления среды автоматически поддерживается заданная температура продукта. При этом достигается равномерное размораживание и отсутствуют потери массы.

На практике способ размораживания мясных полутуш и четвертин в вакууме пока не применяется.

Мясные блоки размораживают в воздушной среде, с применением жидких сред и в вакууме. Конечная температура размороженных мясных блоков в среднем составляет от -3 до 0 °С.

Наибольшее распространение на мясоперерабатывающих предприятиях получили способы размораживания в воздушной среде. При этом параметры среды составляют: t = 8–16 °С, φ = 90–95 %, v = 0,5–2 м/с. Продолжительность размораживания блоков толщиной 120 мм при указанных параметрах среды не превышает 20 ч.

Значительно реже применяют размораживание мясных блоков в жидких средах и вакууме. При размораживании в жидких средах чаще всего применяют воду, погружая продукт в нее или орошая его разбрызгиваемой водой. Блоки размораживают в упакованном виде в полимерных мешках для исключения непосредственного контакта с водой и сохранения качества.

Для размораживания мясных блоков в вакууме применяют те же параметры среды, что и при размораживании мясных полутуш и четвертин. В этом случае продолжительность процесса сокращается в 1,5–2 раза по сравнению с продолжительностью размораживания блоков в воздушной среде.

Мясные блоки размораживают также в электрическом поле с применением микроволнового нагрева.

Тушки птицы размораживают в воздушной и жидких средах и в вакууме. В воздушной среде их размораживают с применением режимов, аналогичных режимам обработки мясных блоков. Продолжительность процесса при t = 15 °С, φ = 90 % и v = 2 м/с в среднем составляет 4 ч. При размораживании тушек птицы (в упакованном виде) водой применяют способы обработки погружением или орошением. При погружении рекомендуется скорость циркуляции воды не более 0,3 м/с. Температура воды при погружении и орошении обычно не превышает 25 °С.

Наилучшее качество достигается при размораживании погружением в воду температурой от 5 до 15 °С. Продолжительность процесса в среднем равна 2–3,5 ч.

Блоки сливочного масла размораживают в воздушной среде при температуре 10–12 °С и относительной влажности воздуха 55–60 % за 4–5 сут. При этом относительно быстро испаряется иней с поверхности упаковки блоков и продукт предохраняется от плесневения.

Блоки творога размораживают в воздушной среде, а также с помощью жидких теплоносителей, циркулирующих через теплопередающую стенку. В воздушной среде творог размораживают при относительно высоких температуре (от 35 до 40 °С) и скорости движения воздушного потока (3–4 м/с) во избежание ухудшения качественных показателей (особенно в поверхностном слое), которое происходит при медленном размораживании. При размораживании с применением жидких теплоносителей (через теплопередающую стенку) применяют воду или рассол, подогретые до 40–50 °С. Конечная температура творога в среднем составляет 0 °С.

Рыбу размораживают в воздушной среде, жидких средах, электрическом поле и в вакууме. Конечная температура рыбы после размораживания в среднем равна 0 °С. При размораживании в воздушной среде поддерживают температуру от 8 до 10 °С, относительную влажность 90–95 %. Во избежание порчи продукта продолжительность размораживания рыбы в воздушной среде не должна превышать 24–28 ч. Известны также способы размораживания рыбы, герметично упакованной в пакеты, воздухом, диоксидом углерода или азотом под избыточным давлением до 1,8 МПа.

Наиболее широкое распространение получили способы размораживания рыбы водой. По сравнению с воздухом у воды как теплоносителя есть преимущества: относительно большая теплоемкость позволяет сократить расходы воды, а высокие коэффициент теплопроводности и плотность способствуют увеличению коэффициента теплоотдачи от теплопередающей среды к размораживаемому продукту. При этом продолжительность процесса сокращается не менее чем в 3–5 раз по сравнению с размораживанием рыбы в воздушной среде. Для интенсификации процесса обработки водой дополнительно применяют различные методы механического воздействия на размораживаемые продукты (покачивание, вибрация, удар, барботирование воды сжатым воздухом). Недостатки – некоторое ухудшение качества продукта в результате непосредственного контакта с циркулирующей водой, загрязнение окружающей среды водорастворимыми белками и относительно большой расход воды.

При размораживании блоков рыбы в электрическом поле применяют микроволновый, диэлектрический и электроконтактный нагрев.

Плоды и овощи размораживают в воздушной среде при температуре около 15 °С. Продолжительность процесса в среднем составляет 3 ч. Для быстрого размораживания плодов применяют также заливку их горячим сиропом или желе, имеющим температуру около 70 °С, при этом продолжительность размораживания до температуры окружающей среды не превышает 30 мин. Размороженные таким способом плоды полностью готовы к употреблению, их аромат и выделяющиеся соки максимально сохраняются.

Известны также способы размораживания плодов, замороженных в полиэтиленовых пакетах, предусматривающие микроволновый нагрев, а также нагрев погружением в теплую воду, если продукты предназначены для использования при производстве компотов.

Замороженные блюда перед употреблением размораживают и подогревают до 70 °С. В зависимости от вида блюд и упаковки применяют размораживание и подогрев в кипящей воде, в потоке горячего воздуха, имеющего естественную или принудительную циркуляцию, и микроволновый нагрев.

16.3. УСТРОЙСТВА ДЛЯ РАЗМОРАЖИВАНИЯ

СЫРЬЯ И ПРОДУКТОВ ПИТАНИЯ

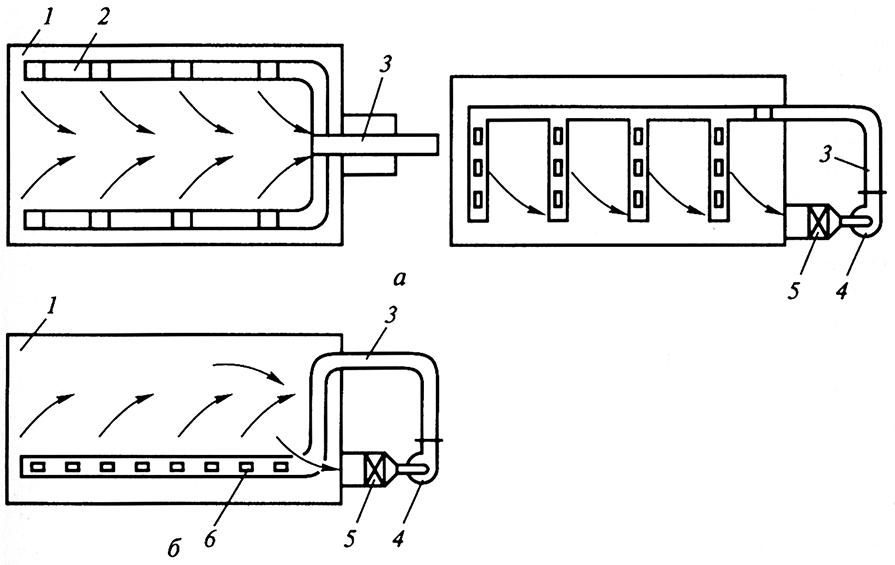

Размораживание полутуш

Камеры и туннели для размораживания мясных полутуш конструктивно выполняют аналогично камерам и туннелям охлаждения. Отличие заключается в оборудовании, предназначенном для тепловлажностной обработки воздуха. Исключение составляют камеры с воздушно-радиационной системой, применяемые только для охлаждения и замораживания мясных полутуш. Для размораживания мясных полутуш применяют также камеры с боковым и нижним воздухораспределением (рис. 20).

В качестве оборудования для тепловлажностной обработки воздуха при размораживании мясных полутуш применяют отдельные устройства для нагревания и увлажнения воздуха, а также единые воздухообрабатывающие агрегаты, предназначенные для централизованной подготовки воздуха. Для нагревания воздуха применяют паровые и водяные воздухонагреватели. Регулирование теплопро-изводительности паровых воздухонагревателей не обеспечивает заданной точности поддержания температурного режима размораживания, поэтому предпочтительна установка водяных воздухонагревателей, имеющих не менее двух-трех секций подогрева для более гибкого регулирования температурного режима на различных стадиях размораживания.

Рис. 20. Схемы камер размораживания полутуш с боковым (а) и нижним (б) воздухораспределением:

1 – камера размораживания; 2 – боковой воздухораспределительный канал; 3 – приточный воздуховод;

4 – центробежный вентилятор; 5 – воздухообрабатывающий агрегат; 6 – нижний воздухораспределительный канал

Для увлажнения воздуха применяют форсунки тонкого распыления воды, устанавливаемые непосредственно в камерах размораживания, а также паровые увлажнители, подающие пар в камеру увлажнения воздухообрабатывающего агрегата, приточный воздуховод, воздухораспределительные каналы или в воздушную струю, выходящую из распределительных устройств. При увлажнении воздуха водой применяют пневматические форсунки, осуществляющие тонкое распыление, при котором разбрызгиваемая вода испаряется без остатка. Воду подводят от общей водопроводной магистрали предприятия, а сжатый воздух – от воздушного компрессора. Обычно расход сжатого воздуха одной форсункой составляет (0,97 – 1,25)10-3 кг/с при избыточном давлении 100–150 кПа. Производительность одной форсунки по воде равна (0,6–1,3) 10-3 кг/с и зависит от ее конструкции и диаметра выходного отверстия.

При увлажнении воздуха паром применяют неавтономные паровые увлажнители, выполненные в виде перфорированных трубопроводов и потребляющие пар от паровой магистрали предприятия или парогенератора, и автономные паровые увлажнители, вырабатывающие пар с помощью терморадиационных излучателей (терморадиационные увлажнители). Во избежание попадания конденсата в зону размещения продукта паропроводы прокладывают с уклоном 0,005 в сторону, противоположную движению пара. В качестве воздухообрабатывающих агрегатов применяют неавтономные секционные, автономные шкафные и также агрегатные кондиционеры.

Размораживание блоков различных продуктов

Для размораживания мясных, молочных и рыбных блоков в основном применяют аппараты погружного и оросительного действия, использующие погружение продуктов в ванну с водой или орошение их водой. В некоторых устройствах орошение водой сопровождается обдувом размораживаемых продуктов воздушным потоком.

Так, при размораживании рыбы водой в аппаратах погружного типа применяют проточную и непроточную воду, а также рассол. При использовании проточной воды рыба одновременно промывается. Отношение массы рыбы к массе непроточной воды в среднем должно составлять не менее 1 : 4 или 1 : 5.

Ванны оснащены решетками с параллельными прутьями, через которые рыба, отделившаяся от блока, поступает на рабочий транспортер и удаляется из устройства.

В аппаратах погружного типа, предназначенных для размораживания блоков рыбы рассолом, одновременно осуществляется ее посол. В них обрабатывают рыбу, направляемую на производство копченых изделий (тюлька, килька и т.д.). Для интенсификации процесса аппарат оборудован вибратором, а для механического отделения рыбы от блоков и подачи ее к транспортеру выгрузки – лопастными вертушками.

Аппараты оросительного типа могут быть с горизонтальным и вертикальным расположением транспортеров для перемещения продукта. В первом случае горизонтально расположенные транспортеры имеют небольшой наклон в сторону, противоположную перемещению продукта. Это создает противоточное движение продукта и пленки стекающей воды и способствует интенсификации процесса. В аппаратах оросительного типа с вертикальным расположением транспортера он выполнен зигзагообразно, продукт движется снизу вверх, а разбрызгиваемая вода – сверху вниз.

Аппараты оросительного типа характеризуются наибольшей скоростью размораживания, но отличаются значительным расходом воды. Для уменьшения ее расхода на тепловую обработку продукта применяют аппараты оросительно-погружного типа с барботированием воды паром и сжатым воздухом. В аппарате оросительно-погружного типа, оборудованном транспортером с кассетами и вибролотком, блок мороженой рыбы с загрузочного стола подает в кассету верхнего транспортера. Кассеты изготовлены разборными в виде скобообразных кронштейнов. В момент поступления блока кронштейны кассеты раскрыты. При переходе цепи транспортера на прямолинейный участок кассета закрывается, блок из горизонтального положения переходит в вертикальное. На прямолинейном участке транспортера блоки в кассетах подвергаются интенсивному орошению водой, подаваемой из орошающего устройства. Орошающее устройство снабжено конусными обтекателями с каплеобразными вершинами, способствующими образованию водяной пленки по периметру блоков. Обтекатели выполнены подвижными для регулирования расхода подаваемой воды. При повороте транспортера кассеты с блоками поворачиваются относительно первоначального положения на 180°. В этом положении блоки продолжают орошаться водой до Перемещения на криволинейный участок транспортера. При движении кассет по криволинейному участку кронштейны откидываются, блоки выпадают на нижний транспортер. Если блок остался в кассете, упоры выталкивателя сбрасывают его на вибролоток. Там он распадается. Дополнительно тепловой обработке рыба подвергается на нижнем транспортере, который погружен в ванну с водой.

Аппараты оросительно-погружного типа изготавливают также с двумя зонами орошения: с температурами 35–40 и 18–20 °С. Каждая зона имеет свою ванну, оборудованную цепным конвейером с вибратором, а также системой циркуляции и подогрева воды до заданной температуры. Цепной конвейер оснащен перфорированными ковшами, в которые загружают мороженую рыбу. Вибрация ковшей способствует более интенсивному распаданию размораживаемых блоков.

При размораживании продуктов в воздушной среде применяют камеры и аппараты периодического или непрерывного действия.

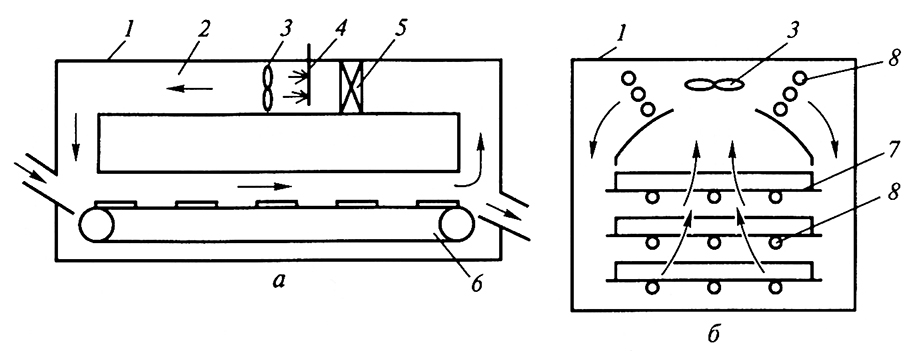

На рис. 21, а приведена схема аппарата туннельного типа с продольным движением воздушного потока.

Для ускорения размораживания рыбы в воздушной среде применяют интенсивную циркуляцию (идо 4 – 5 м/с), повышенную влажность, вибрацию, а также повышенное давление. Кроме того, применяют установку электронагревательных элементов непосредственно в зоне размещения продукта (совместный теплообмен конвекцией и излучением), а также наложение поля токов сверхвысокой частоты (микроволновый нагрев).

Установки с применением принудительной циркуляции воздуха и электро- или микроволнового нагрева применяют, как правило, для размораживания и одновременного нагревания продуктов.

Рис. 21. Схемы аппаратов для размораживания рыбы в воздушной среде:

а – туннельного типа; б – камерного типа;

1 – корпус; 2 – направляющий канал; 3 – вентилятор; 4 – паровой увлажнитель; 5 – поверхностный воздухонагреватель;

6 – конвейер; 7 – полки с продуктом; 8 – электронагревательные элементы

Для размораживания и одновременного нагревания рыбного филе потоком воздуха и электронагревательными элементами применяют аппараты камерного типа (рис. 21, б), в которых осевой вентилятор подает горячий воздух к продукту через сетчатые полки. На полках размещают противни с продуктами, а нагревательные элементы устанавливают в воздушном канале и между полками.

Известны также аппараты комбинированного типа, в которых рыбу размораживают воздухом и водой. Брикеты мороженой рыбы вначале движутся в зоне обдува воздушным потоком в течение 5–15 мин, затем в течение 30–35 мин проходят через зону интенсивного орошения водой, после орошения они погружаются в ванну с водой и перемещаются в ней в течение 20–30 мин; при этом осуществляется барботирование воды сжатым воздухом и паром, в результате создается максимальный эффект кавитации воды и достигается ускорение процесса не менее чем вдвое по сравнению с размораживанием в неподвижной воде.

Установки для размораживания продуктов токами сверхвысокой и высокой частот представляют собой аппараты туннельного типа, в состав которых входят ленточный транспортер для перемещения продукта и устройства для получения СВЧ- и ВЧ-энергии. При прохождении через продукт электромагнитных волн происходит частичное поглощение энергии волны и преобразование ее в тепловую энергию. Конечную температуру размораживаемого продукта можно регулировать подачей определенного количества СВЧ- и ВЧ- энергии в рабочую камеру туннеля с помощью регулирующего устройства, но более удобно регулирование времени выдержки путем изменения скорости движения конвейера.

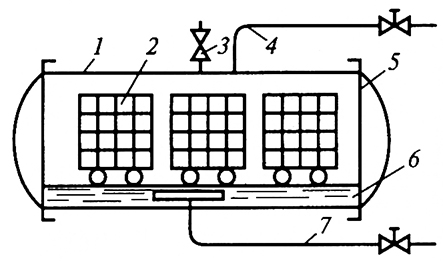

Установка для размораживания продуктов в вакууме (рис. 22) состоит из герметичной камеры с откидными крышками, вакуум-насоса, ванны с водой и линии подачи пара. Давление в камере около 2,4 кПа (при 20 °С) создается двухступенчатым водокольцевым вакуум-насосом. Для создания давления примерно 0,93 кПа (при 6 °С) применяют воздушный эжектор, соединенный с вакуум-насосом, 0,83 кПа (при 4 °С) – паровой эжектор. Насыщенную паровую среду в камере создают путем подогрева воды в ванне паром или путем прямой подачи (инжекции) пара в камеру. В результате размораживание осуществляют в среде насыщенного пара при указанном выше давлении и температуре не более 20 °С, относительной влажности воздуха 100%. При таких параметрах создаются равномерные условия тепловой обработки продуктов и отсутствуют явления перегрева, которые могут иметь место при размораживании в воздушной среде. Достигается также ускорение процесса по сравнению с размораживанием в воздушной среде. Например, блоки трески толщиной 100 мм размораживают за 4,5 ч (при 20 °С), а в воздушной среде – за 6–8 ч в зависимости от скорости движения воздуха.

Рис. 22. Схема аппарата для размораживания продуктов в вакууме:

1 – герметичная камера; 2 – тележки с продуктом; 3 – предохранительный клапан;

4 – вакуум-линия; 5 – откидная крышка; 6 – поддон; 7 – линия подачи пара

Размораживание и подогрев упакованных

быстрозамороженных пищевых продуктов

Применяют аппараты тепловой обработки в воздушной, газовой, паровоздушной и паровой средах и с инфракрасным и микроволновым нагревом. Продукты обрабатывают в упаковочных материалах, устойчивых к отрицательным и высоким положительным температурам (до 200 °С). Аппараты для указанной тепловой обработки могут быть периодического и непрерывного действия, выполненные в виде камер, туннелей, шкафов и печей.

Обработка продуктов осуществляется с принудительной циркуляцией теплопередающей среды или без нее.

В аппаратах с принудительной циркуляцией теплопередающей среды теплота продукту передается конвекцией (воздушная и паровоздушная среда), а также конвекцией и радиацией (воздушная среда; нагрев среды и продукта осуществляется электронагревательными элементами, лампами инфракрасного излучения, устройствами микроволнового нагрева, теплопередающими трубками, внутри которых циркулирует теплоноситель). Применение принудительной циркуляции воздушной и паровоздушной сред способствует ускорению процесса на 40 % и более, поэтому в промышленном производстве аппараты с принудительной циркуляцией применяют гораздо чаще, чем с естественной.

Наиболее широко применяются аппараты с микроволновым нагревом. В связи со значительной скоростью процесса такие аппараты оборудуют устройством цикличного управления системой нагревания для выравнивания температуры по объему обрабатываемых продуктов, а также исключения перегрева их поверхности. Достоинства аппаратов – компактность, доступность автоматизации, хороший товарный вид размороженных продуктов. Недостаток – повышенный расход электроэнергии и сложность электронной системы управления. Кроме того, чтобы достичь равномерности размораживания, желательно закладывать в них продукты только правильной геометрической формы.

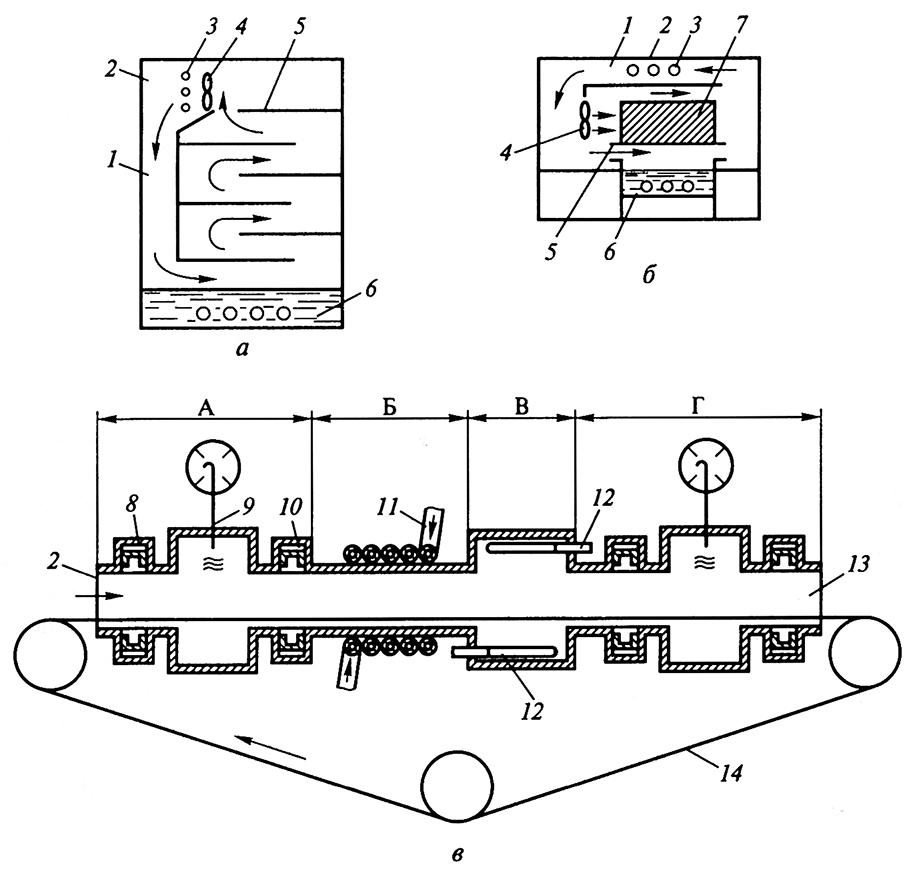

Схемы аппаратов для размораживания и подогрева продуктов в паровоздушной среде (рис. 23) имеют теплоизолированный корпус, который оборудован вертикальным (см. рис. 23, а) или горизонтальным (см. рис. 23, б) направляющим каналом для создания заданного направления циркуляции паровоздушной среды. Необходимое количество пара подается в воздушную среду с помощью ванны с водой, оборудованной нагревательными элементами. Заданные параметры циркулирующей среды поддерживаются путем программного включения устройства для нагревания, установленного в направляющем канале, и нагревательных элементов, установленных в ванне с водой.

Рис. 23. Схемы аппаратов для размораживания и подогрева готовых замороженных блюд и кулинарных изделий:

а, б – в паровоздушной среде; в – с комбинированным энергоподводом; А, Г – зоны микроволнового нагрева;

Б – зона циркуляции теплоносителя; В – зона инфракрасного излучения;

1 – направляющий канал; 2 – теплоизолированный корпус; 3 – нагревательный элемент; 4 – вентилятор;

5 – стеллажи; 6 – ванна с водой; 7 – продукт; 8, 10 – заслонки; 9 – волновод; 11 – трубопровод подачи теплоносителя;

12 – лампы инфракрасного излучения; 13 – рабочий канал; 14 – ленточный конвейер

Аппараты для размораживания и подогрева продуктов в воздушной среде с использованием принудительной циркуляции и электрообогрева оборудуют импульсной системой энергоподвода. Длительность циклов подачи энергии и интервалов между импульсами контролируется автоматическими средствами по заданной программе. Программа управления энергоподводом изменяется в зависимости от толщины и свойств продукта. При включении нагревательных элементов температура поверхностного слоя продуктов быстро повышается. В периоды, когда нагревательные элементы, расположенные в зоне размещения продукта, отключены, теплота передается от поверхностных слоев продукта к внутренним, и температура поверхностных слоев понижается, несмотря на то, что температура воздуха в камере поддерживается на заданном уровне. Чтобы предотвратить повышение температуры продукта, аппараты дополнительно оборудуют охлаждающей системой, позволяющей более точно регулировать температуру воздуха. Кроме того, охлаждающая система позволяет хранить замороженные продукты при отрицательной температуре, а размороженные – при низкой положительной температуре (4–6 °С).

Аппараты для размораживания и подогрева продуктов в воздушной среде с использованием принудительной циркуляции и электрообогрева также выполняют в виде аппаратов конвейерного типа. В них предусматривают программное управление конвейером, позволяющее регулировать продолжительность тепловой обработки продуктов, при этом устройства для подвода теплоты (трубчатые нагревательные элементы или кварцевые излучатели) располагают над и под конвейером. Теплота от верхних нагревателей поступает

через экран и передается продукту сверху, а от нижних – через ленту конвейеров, причем нагреватели, расположенные над конвейером, размещают на различной высоте от продуктов в зависимости от их вида и необходимой интенсивности тепловой обработки.

Для размораживания и подогрева готовых к употреблению пищевых продуктов и замороженных блюд применяют также аппараты с позонной обработкой. Продукты подвергают тепловой обработке последовательно в различных зонах путем микроволнового нагрева, инфракрасного излучения и циркуляции теплоносителя. Аппараты разделены на рабочие зоны А, Б, В и Г (см. рис. 23, в). I Размораживаемый продукт движется по рабочему каналу на ленточном конвейере. Лента конвейера изготовлена из материала, пропускающего сверхвысокочастотное электромагнитное излучение.

В зоне А продукт размораживается с помощью высокочастотной энергии. Во время обработки продукта в зоне А доступ в нее перекрывается заслонками, что предотвращает утечку электромагнитной энергии. В зоне Б заданная температура поддерживается с помощью жидкого теплоносителя, в зоне В – лампами инфракрасного излучения. Последняя стадия тепловой обработки происходит в зоне Г, выполненной аналогично зоне А. В зависимости от вида продуктов и заданной конечной температуры их обработку можно производить не во всех зонах, а выборочно.

16.4. ИЗМЕНЕНИЯ, ПРОИСХОДЯЩИЕ

В ПРОДУКТАХ ПИТАНИЯ В ПРОЦЕССЕ РАЗМОРАЖИВАНИЯ

При замораживании и последующем хранении продукты под влиянием различных процессов претерпевают изменения, часто необратимые, поэтому исходные их свойства при размораживании восстанавливаются не полностью.

Размораживание протекает медленнее замораживания при одной и той же разнице температур, что связано с тем, что условия теплопередачи различны для льда и воды. Для обеспечения фазового перехода льда в воду необходим приток очень большого количества теплоты. В то же время теплопроводность льда в 4 раза больше теплопроводности воды. При замораживании сначала замерзают поверхностные слои, их теплопроводность увеличивается, повышается теплообмен, что и ускоряет процесс замораживания. При размораживании, напротив, в первую очередь размораживаются поверхностные слои, что приводит к резкому снижению теплопроводности и теплообмена и соответственно уменьшению скорости самого процесса. Так, если время замораживания продукта составляет 28 мин, то размораживания – около 52. Замедление процесса в основном приходится на самый критический диапазон температур (в районе точки плавления льда). При размораживании (особенно крупных объектов) это связано с перекристаллизацией, что может вызвать дополнительное повреждение тканей.

На качество размороженного продукта существенно влияют скорость и конечная температура замораживания: качество продуктов, быстро замороженных при низких температурах (-30 °С и ниже), сохраняется лучше, чем при медленном замораживании. Для сохранения высокого качества быстрозамороженный пищевой продукт необходимо так же быстро разморозить.

Воздействие процессов замораживания и размораживания на качество продуктов в размороженном состоянии исследователи объясняют с позиций теории кристаллизации воды. Скорость замораживания – решающий фактор, влияющий на количество, размеры и равномерность распределения кристаллов льда в тканях. От размеров кристаллов зависит степень сохранения целостности естественной структуры тканей. Если кристаллы льда невелики и их размещение примерно соответствует естественному распределению жидкости в мышечной ткани, то коллоидные системы продуктов не претерпевают значительных изменений и полнее восстанавливаются после размораживания.

Степень разрушения структурных элементов тканей зависит также от глубины автолитических процессов в момент замораживания. Кроме того, при хранении происходят увеличение кристаллов льда, дальнейшее углубление автолитических процессов, «старение» белковых коллоидных систем и мембран клеток.

Изменения коллоидной структуры тканей, вызываемые перераспределением воды и увеличением концентрации жидкой фазы при замораживании, отражаются на величине влагосвязывающей способности после размораживания. Она тем больше, чем выше скорость и ниже температура замораживания.

Основными факторами, вызывающими образование и обильное вытекание клеточного сока при замораживании-размораживании, являются денатурация белков в результате отделения воды от белковой субстанции; рост концентрации минеральных веществ в растворах, содержащихся внутри и вне волокон; механическое воздействие кристаллов льда на стенки мышечных волокон и соединительнотканные межволоконные прослойки и т.д.

Степень воздействия этих факторов определяется скоростью кристаллообразования и глубиной фазового превращения воды. Максимальное количество воды переходит в лед при замораживании продуктов при температуре от -1 до -5 °С. В связи с этим интенсивность теплообмена при прохождении температурной зоны от -1 до -5 °С при замораживании и от -5 до -1 °С при размораживании имеет большое значение для получения продукта высокого качества. Чем быстрее пройден этот температурный интервал при замораживании и размораживании продуктов с тканевой структурой, тем меньше сока вытечет из размороженного продукта, тем лучше будет его качество.

Изменения, происходящие в пищевых продуктах на всех этапах холодильной обработки (охлаждение, замораживание, хранение), становятся заметными только в размороженном виде и проявляются в вытекании клеточного сока, его количестве и составе. Естественно, характер и глубина изменений зависят как от условий холодильной обработки, так и от способа и скорости размораживания.

Чтобы восстановилось содержание влаги в ткани, она должна сначала пройти фазовое превращение (лед–вода), затем проникнуть и восстановиться в тех белковых субстанциях и коллоидных системах, из которых она диффундировала в межклеточное и межволоконное пространства при замораживании и хранении с помощью диффузионно-осмотических сил. Способность белковых субстанций и коллоидных систем поглощать и связывать влагу определяется их биологической активностью, которая зависит от режимов холодильной обработки продуктов, включая и размораживание.

В начальный период медленного размораживания мышечная ткань оказывается под воздействием концентрированных солевых растворов, что вызывает частичную денатурацию белков и разрушение коллоидных систем. Последние способствуют, в свою очередь, образованию и вытеканию сока после размораживания и во время последующей обработки. Кроме того, при медленном размораживании быстрозамороженных продуктов сначала происходит укрупнение кристаллов льда, которое сопровождается повреждением структуры ткани и способствует вытеканию сока из продуктов.

При быстром размораживании действие концентрированных растворов менее выражено, поэтому наблюдается лишь незначительное выделение сока. В то же время сочетание быстрого размораживания с медленным замораживанием в значительной степени снижает качество продукта.

Интенсификация процесса размораживания путем увеличения разницы температур за счет применения более теплой среды может привести к возникновению местных перегревов поверхности, что отрицательно сказывается на качестве продукта. При повышении температуры может также произойти микробиальная порча поверхностных слоев продукта до размораживания внутренних слоев.

Для пищевых продуктов с тканевой структурой (мясо, рыба, птица) наиболее важным показателем обратимости свойств при размораживании является потеря сока. Это внешний признак денатурации белковых веществ. Основной компонент сока – вода, которая не поглощается продуктом при размораживании, а также вода, выделяющаяся из продукта под воздействием сжатия. Выделение сока из продуктов может сопровождаться значительными потерями растворимых веществ – витаминов, ферментов, минеральных веществ, белков саркоплазмы и др.

Потери сока при размораживании мяса зависят от его вида. Так, максимальные потери отмечаются в говядине, меньшие – в телятине и баранине, минимальные – в свинине. При этом потери сока мясом более высокого качества при размораживании, как правило, ниже, чем низкокачественного. В целом количество мясного сока составляет около 5 % общего количества замороженного мяса, у не полностью созревшего мяса оно может увеличиваться до 40 %. Однофазное замораживание, проводимое до начала развития процессов посмертного окоченения, замедляет развитие гликогенолиза и сжатия при размораживании, связанного с повышенным выделением сока.

Потери сока при размораживании мяса птицы зависят от физиологического состояния мышц в момент замораживания, они максимальны на стадии окоченения и менее значительны на других стадиях. Имеет значение и скорость замораживания. При медленном замораживании в воздухе потери увеличиваются в 3 раза по сравнению с иммерсионным методом.

Потери сока при размораживании рыбы подчиняются тем же закономерностям, что и при размораживании мяса, но в целом они выше. Величина потерь зависит от вида рыбы, ее формы, жирности, расположения мышц в тушке и др.

Качество размороженных плодов зависит от их вида, сорта, условий хранения. В некоторых случаях методы замораживания имеют второстепенное значение. В то же время установлено, что диэлектрически размороженная продукция отличается более высоким содержанием неповрежденных плодов, лучшей консистенцией, меньшими потерями витамина С.

Интенсивность качественных изменений в размороженных продуктах обусловлена прежде всего динамикой микробиологических и ферментативных процессов. В продуктах животного происхождения воздействие тканевых ферментов проявляется главным образом в гидролитическом распаде белков, в результате которого создаются благоприятные условия для развития гнилостной микрофлоры.

Микробиологические процессы в быстрозамороженном мясе протекают после размораживания почти с такой же скоростью, что и в охлажденном, при тех же условиях хранения. Конденсация водяного пара при размораживании вызывает ускоренное развитие микроорганизмов, а в медленно замороженном мясе эти процессы протекают быстрее, что объясняется большей его ферментативной активностью.

Сохраняемость плодов и овощей после размораживания меньше, чем продуктов животного происхождения, поскольку они обладают меньшей стойкостью по отношению к микробиологическим и биохимическим процессам. Поэтому размороженные продукты вследствие быстрой порчи и ухудшения товарного вида в розничную торговлю не поступают. Они должны быть максимально быстро использованы или переработаны.

16.5. МЕТОДЫ РАСЧЕТА ПАРАМЕТРОВ

ПРОЦЕССА РАЗМОРАЖИВАНИЯ ОТДЕЛЬНЫХ ВИДОВ ПРОДУКТОВ

При размораживании к мороженым продуктам подводится теплота, количество которой зависит от удельной теплоты размораживания и массы продукта. Удельная теплота размораживания, в свою очередь, зависит от начальной и конечной температур продукта и количества содержащейся в нем воды.

Количество теплоты, необходимое для полного размораживания продукта, определяется по формуле

Q = G [cм (tкр – tH) + rWω + co (tс.к – tкр)], (83)

где G – масса продукта, кг; сo, см, – удельная теплоемкость продукта соответственно до и после размораживания, Дж/(кг • К);

tкр - криоскопическая температура продукта, °С;

tн, tс.к – соответственно начальная и средняя конечная температуры продукта, °С;

r – скрытая теплота плавления кристаллов льда, Дж/кг;

W – содержание воды в продукте, в долях единицы;

ω – степень вымораживания воды.

Как следует из формулы, количество теплоты, которое необходимо подвести к продукту, состоит из теплоты для повышения его внутренней температуры до криоскопической, теплоты таяния (фазовое превращение) и теплоты, требуемой для повышения температуры уже размороженного продукта до заданной конечной.

Окончание процесса размораживания определяют по криоскопической температуре в тепловом центре продукта. Конечная же температура размороженного продукта зависит от его целевого назначения (употребление, кулинарная обработка, производство других продуктов и т.д.).

Продолжительность размораживания продуктов при обработке в одном и том же интервале температур зависит от способа передачи теплоты. Процессы, передача теплоты в которых осуществляется с использованием поверхностного нагрева продуктов (путем теплообмена между поверхностью продукта и теплопередающей средой, а затем путем теплопроводности от поверхности к внутренним слоям продукта), продолжаются часы и сутки, в то время как размораживание с объемным нагревом продукта происходит за минуты.

Продолжительность процессов размораживания при всех способах передачи тепла зависит от размеров продуктов. Кроме того, при объемном нагреве она зависит от электрофизических характеристик, частоты и напряжения электрического поля; при поверхностном – от теплопроводности и теплоты фазового перехода, а также температуры, скорости движения и вида теплопередающей среды (воздух, вода, рассолы, растворы).

Продолжительность размораживания в воздушной среде продуктов, имеющих форму пластины, рассчитывают по формуле (52) из подраздела 12.4 без учета коэффициента формы продукта Кф. Для продуктов, имеющих неправильную геометрическую форму, приближающуюся к шару, можно в эту формулу подставить среднее значение половины диаметра продукта dnp вместо l:

![]() (84)

(84)

где Vnp – объем продукта, м3.

Для расчета коэффициента теплоотдачи от поверхности мясных полутуш к воздуху, подаваемому струями, направленными сверху вниз, применяют зависимость

Nu = 0.17 Re0,7, (85)

в которой за определяющий размер принимают толщину бедренной части. Критерий Рейнольдса рассчитывают с учетом скорости движения воздуха в зоне расположения бедренных частей полутуш. Теплофизические константы воздуха принимают по средней его температуре у полутуши.

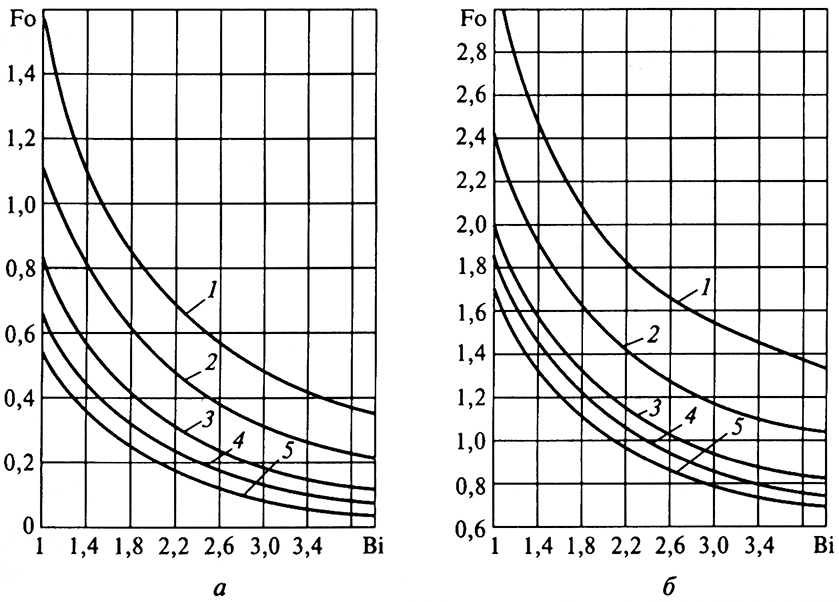

Продолжительность размораживания мясных полутуш в воздушной среде можно определить также с помощью номограмм, рекомендованных А. М. Бражниковым (рис. 24). Номограммы предусматривают определение Bi и Fo для мороженого и размороженного мяса:

Biм = al / (2λnp.м); Bi = al / (2λnp); (86)

Foм = апр.м τ1 / (l / 2)2; (87)

Fo = апр τ2 / (l / 2)2, (88)

где Biм – критерий Био для мороженого мяса;

l – толщина бедренной части полутуши, м;

λnp.м – коэффициент теплопроводности замороженного мяса, Вт/(м · К);

Bi – критерий Био для размороженного мяса;

λnp – коэффициент теплопроводности размороженного мяса, Вт/(м • К);

Foм, Fo – критерий Фурье соответственно для мороженого и размороженного мяса;

апрм и апр – коэффициенты температуропроводности соответственно мороженого и размороженного мяса, м2/с; τ1и τ2 – продолжительность размораживания соответственно поверхностного слоя бедренной части полутуши и центра бедренной части, полутуши, с.

Рис. 24. Номограммы для определения продолжительности размораживания

мясных полутуш при различной температуре воздуха:

а – поверхностного слоя бедренной части; б – внутренних слоев (центра) бедренной части;

1 – при 6°С; 2 – при 10°С; 3 – при 16°С; 4 – при 20°С; 5 – при 25°С

По номограмме (см. рис. 24, а) определяют значение критерия Фурье FoM, соответствующее продолжительности размораживания поверхностного слоя бедренной части полутуш, а из формулы (87) рассчитывают. Затем по номограмме (см. рис. 24, б) определяют значение критерия Фурье Fo, соответствующее продолжительности размораживания центра бедренной части полутуш, и с помощью формулы (88) определяют τ2.

Общую продолжительность размораживания рассчитывают как сумму τ1 и τ2. Номограммы позволяют определить τ для полутуш от начальной температуры -18°С до криоскопической температуры в центре бедренной части полутуш.

Продолжительность размораживания мясных блоков и мелких порций мяса в воздушной среде ориентировочно определяют с помощью эмпирической зависимости

τ = {[m1 / t0 + 1)] + n1} 3600, (89)

где m1 и n1 – коэффициенты, значения которых зависят от массы блока и порции мяса (для блоков массой около 7 кг т1 =180, n1 = 4, для порций мяса массой 0,5 кг – соответственно 85 и 0,5);

t0 – температура воздушной среды, °С.

Формула (89) действительна при размораживании в условиях естественной циркуляции воздуха и изменения температуры продукта от -10 до -0,5 °С.

Продолжительность размораживания блоков рыбы и других продуктов при орошении водой ориентировочно можно определить по зависимости

τ = {[3150 l / (t2w + 200)] + 0,91} 3600, (90)

где tw – температура воды, °С.

Продолжительность размораживания блоков рыбы и других продуктов в вакууме определяют с помощью уравнения

![]() (91)

(91)

где Gпр – масса размораживаемого блока, кг;

ψ – темп размораживания, с-1.

ψ = αΔt Kф/(3qγпр2/3), (92)

где Δt – разность между температурой теплопередающей среды (пара) и средней температурой поверхности продукта, °С;

Кф – коэффициент формы, м-1.

Коэффициент теплоотдачи ориентировочно определяют по формуле

![]() (93)

(93)

Коэффициент формы рассчитывают с помощью отношения

КФ = Fпр/Vп2/3, (94)

где Fпр и Vnp – площадь поверхности (м2) и объем (м3) размораживаемого продукта.

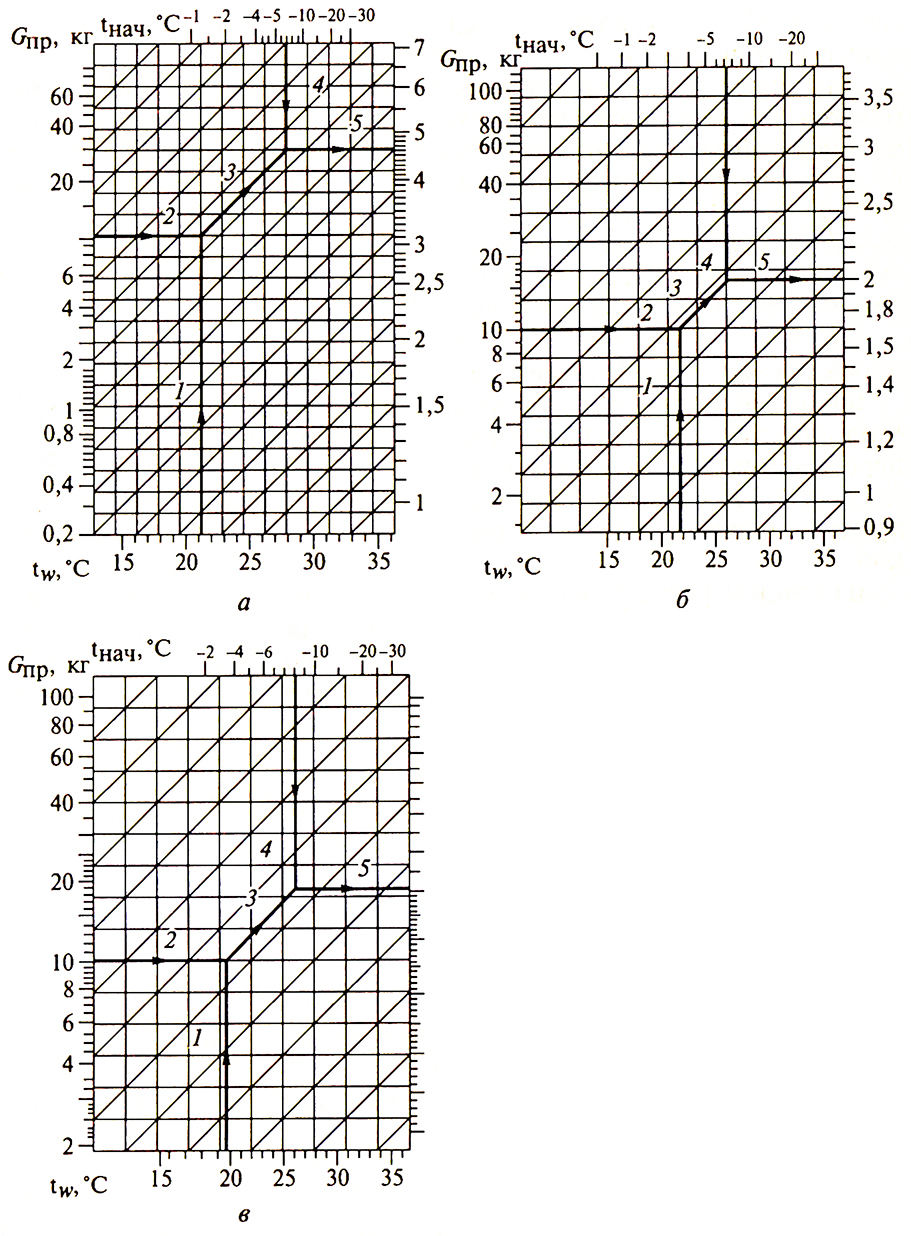

Для определения продолжительности размораживания рыбы (блоков или отдельных видов) путем погружения их в воду и орошения водой разработаны номограммы, учитывающие зависимость τ от массы продукта, его начальной температуры и температуры воды (рис. 25, а, б). Для определения продолжительности размораживания блоков рыбы в вакууме также разработана номограмма, учитывающая зависимость τ от массы продукта, его начальной температуры и температуры среды (рис. 25, в).

По этим номограммам продолжительность размораживания определяется в такой последовательности:

- на нижней горизонтальной шкале откладывают температуру теплоносителя twи двигаются вверх по изотерме (стрелка 1) до пересечения с линией определенной массы;

- на левой вертикальной шкале отыскивают значение массы продукта Gпри двигаются по стрелке 2 вправо до пересечения со стрелкой 7;

- из точки пересечения стрелок 1 и 2 проводят вверх вправо прямую, параллельную наклонным линиям (стрелка 3) до пересечения с изотермой начальной температуры продукта tнач;

- на верхней горизонтальной шкале находят значение начальной температуры продукта tначи по изотерме (стрелка 4) получают точку пересечения со стрелкой 3;

- из этой точки проводят горизонтальную прямую (стрелка 5) до правой вертикальной шкалы τ, с которой считывают продолжительность размораживания.

Если с помощью приведенных номограмм определить продолжительность размораживания блока рыбы массой 10 кг от начальной температуры -7 °С до криоскопической при его обработке с водой температурой 20 °С путем погружения и орошения, а также обработке в вакууме при той же температуре, то продолжительность размораживания при погружении будет равна 4,5 ч, орошении – 2 ч, в вакууме – 0,82 ч, т.е. наиболее интенсивным является размораживание в вакууме, наиболее продолжительным – путем погружения в воду.

При построении номограмм приняты следующие усредненные параметры: плотность продукта γпр = 1000 кг/м3; криоскопическая температура продукта tкр = -1 °С; температура воды изменяется от 10 до 35 °С; коэффициент теплопроводности размороженного продукта λпр = 0,465 Вт/(м • К); коэффициент теплоотдачи при погружении продуктов в воду αпогр = 350 Вт/(м2 ·• К), что Соответствует скорости движения воды не более 0,1 м/с; коэффициент теплоотдачи при орошении продуктов водой αор = 800 Вт/(м2 · К).

Номограммы позволяют определять продолжительность размораживания не только рыбы, но и других продуктов, близких к ней по теплофизическим параметрам, а также продуктов в условиях, незначительно отличающихся от указанных.

Рис. 25. Номограммы для определения продолжительности размораживания блоков рыбы

погружением в воду (а), орошением (б), в вакууме (в)

На практике расчет можно произвести по разности энтальпий продукта в размороженном и мороженом виде:

QР = Gпр(iр – iм), (95)

где Gпр – масса размораживаемого продукта, кг;

iр и iм – энтальпия соответственно размороженного и мороженого продуктов при конечной и начальной среднеобъемной температуре, кДж/кг.

Фактически удельное количество теплоты, необходимое для размораживания говядины и свинины при начальной температуре -8 °С, колеблется в пределах 226,8 и 201,6 кДж/кг, а при температуре -18 °С оно возрастает примерно на 20 %. При размораживании молока от -20 до 0°С удельная теплота равна 317,8 кДж/кг, фруктов – 271,7, сливочного масла с содержанием 13 % воды – 95 кДж/кг.

При размораживании в воздушной среде необходимо учитывать, что в результате массообмена среды с поверхностью продуктов теплообмен сопровождается испарением или конденсацией влаги. Количество испарившейся или сконденсированной влаги зависит от способа и режима размораживания. При способах обработки продуктов в течение нескольких суток (мясные полутуши, блоки сливочного масла и др.) применяют постепенное повышение температуры воздуха и поверхности. Температура поверхности продуктов остается на протяжении всего процесса несколько ниже температуры точки росы циркулирующего воздуха, поэтому испарение влаги отсутствует и происходит конденсация водяного пара из воздуха.

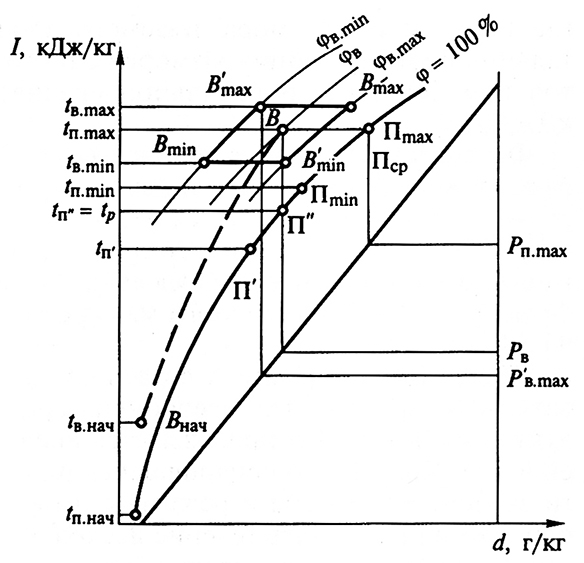

При ускоренных способах размораживания продуктов, когда процесс длится не более суток (в среднем 6–24 ч в зависимости от вида и размеров продуктов, а также параметров воздуха), конденсация влаги происходит в период неустановившегося режима. В этот период параметры воздуха изменяются от начальных tв.нач и φв.нач до заданных технологическими условиями tв и φв. Продолжительность периода составляет примерно 25 % общей продолжительности процесса. При этом температура поверхности продукта изменяется от tп.нач до t'п < tp, где tp – температура точки росы воздуха заданного состояния В (см. рис. 26).

Рис. 26. Построение на I – d – диаграмме области изменений состояния воздуха и поверхности продукта

в период неустановившегося и установившегося режимов размораживания.

Конденсация влаги на поверхности продуктов отрицательно сказывается на их качестве. Кроме того, при конденсации на поверхности осаждаются частицы пыли и микроорганизмы, что также способствует ухудшению качества. В связи с этим применяют процессы двухстадийного и программного размораживания, при которых в период неустановившегося режима температура воздушной, паровоздушной или газовой среды является завышенной и изменяется по заданной программе. В таком случае продолжительность неустановившегося режима сокращается в 2–4 раза.

За весь период установившегося режима размораживания изменение температуры воздуха обычно составляет ±1 °С, относительной влажности ±5 %. На рис. 26 область изменения параметров воздуха в данный период изображена четырехугольником В'mах – Bmin – В' min – B mах, а область изменения состояния поверхности продукта в начальной стадии – линией П'– Пmin, а затем линией Пmin – П mах. При этом происходит чередование периодов испарения и конденсации влаги на поверхности. Максимальная разность парциальных давлений водяного пара, находящегося на поверхности продукта и в воздухе, обусловливающая испарение влаги, соответствует максимальной температуре воздуха и его минимальной относительной влажности, т.е. ΔP mах = Рп.mах – Р'в. mах, где Рп. mах – парциальное давление водяного пара, находящегося на поверхности продукта при максимальной температуре tп.mах; Р'в. mах – парциальное давление водяного пара, находящегося в воздухе при максимальной температуре tв.max и минимальной влажности φв. min.

Для определения тепловой и влажностной нагрузки на установку кондиционирования рассчитывают теплоприток к продукту Qпро и влагоотток от продукта Wnpo.

Теплоприток Qnpo характеризует среднее количество теплоты, подводимой к размораживаемому продукту в единицу времени. Но процесс размораживания характеризуется значительной неравномерностью подвода теплоты, так как ее количество, необходимое для размораживания продукта в различные периоды, непостоянно.

В период неустановившегося режима количество теплоты, необходимой для нагревания всего объема продукта и размораживания его поверхностных слоев, максимально. При установившемся режиме теплота расходуется в основном на размораживание внутренних слоев продукта. При этом ее количество значительно уменьшается и в конце процесса составляет 0,15–0,2 от Qnpo. Неравномерность подвода теплоты можно учесть с помощью поправочных коэффициентов Qnpo1 = Qnpo mτ1; Qnpo2 = Qnpo mτ2, где Qnpo1 и Qnpo2 – средний теплоприток к продукту в периоды неустановившегося и установившегося режимов размораживания, кВт; mτ1, mτ2 – поправочные коэффициенты, учитывающие неравномерность теплопритока.

При размораживании мясных полутуш с использованием принудительной циркуляции воздуха и продолжительностью процесса τ = 16–24 ч средние значения поправочных коэффициентов равны: mτ1 = 2,2–2,5; mτ2 = 0,28–0,5.

Расчет тепло- и влагопритоков от других источников (через ограждающие конструкции, от электродвигателей и др.), тепловой и влажностной нагрузок, а также расчет и подбор кондиционирующих устройств выполняют по определенной методике [4].

Удельную мощность, необходимую для размораживания единицы объема продукта, при микроволновом энергоподводе рассчитывают по формуле, Вт/см3,

Nуд = 0,556 • 10-12 Е2 f ε' tgδ, (97)

где Е – напряженность переменного электрического поля, В/см;

f – частота электрического поля, Гц;

ε' – диэлектрическая проницаемость продукта;

tgδ – тангенс угла диэлектрических потерь.

Произведение ε'tgδ называют коэффициентом диэлектрических потерь. Следовательно, мощность микроволнового нагрева пропорциональна квадрату напряженности переменного электрического поля, частоте поля и коэффициенту диэлектрических потерь, зависящему от свойств обрабатываемых продуктов. Из формулы (97) следует, что чем больше частота электрического поля, тем большая часть подводимой энергии преобразуется в тепловую. Но, с другой стороны, выбор частоты зависит от размеров продуктов. С увеличением частоты уменьшается глубина проникновения микроволновой энергии в продукты. Эта глубина зависит также от диэлектрических свойств продуктов, которые характеризуются коэффициентом диэлектрических потерь.

Практически коэффициент диэлектрических потерь характеризует скорость поглощения электромагнитной энергии различными продуктами. Различия в скорости поглощения электромагнитных волн наблюдаются даже у одного и того же продукта, находящегося в замороженном и размороженном состояниях. Это обусловлено тем, что диэлектрическая проницаемость воды (ε' = 81 при 20 °С) больше диэлектрической проницаемости льда (ε' = 74,6 при 0 °С).

Обычно коэффициент диэлектрических потерь остается незначительным до начала таяния льда. Затем он увеличивается в зоне таяния льда в связи с высоким содержанием воды в продуктах (примерно 70 – 90 %). Кроме того, при таянии льда соли и другие вещества, присутствующие в продуктах, способствуют увеличению коэффициента диэлектрических потерь в связи с увеличением диэлектрической проницаемости ε' и тангенса угла tgδ. Так, например, при частоте электрического поля f = 1000 МГц коэффициент диэлектрических потерь говядины равен 1,3 при температуре -10 °С и 22 при температуре +10 °С.

Значительное влияние на изменение величины коэффициента диэлектрических потерь в размораживаемых продуктах оказывает также присутствие жира. С увеличением содержания жира коэффициент уменьшается и, следовательно, уменьшается эффективность нагрева.

Анализ различных методов размораживания показывает, что при применении любого теплоносителя (воздух, вода) ускорение процесса ограничено. При размораживании пищевых продуктов, замороженных в блоках, для промышленных целей по общепринятой ускоренной технологии нагревания за счет тепловой конвекции воздуха или подогревания водой возможны загрязнение и порча продуктов.

Совершенствование техники размораживания связано с изменением методов обработки, необходимостью дальнейшей интенсификации процесса, созданием конструкций агрегатов непрерывного действия. При этом важнейшим условием должно быть максимальное сохранение исходного качества.

Анализ существующих способов и опыт зарубежных фирм по использованию СВЧ- энергии для размораживания блоков мяса и других пищевых продуктов показали преимущества данного способа перед другими, которые выражаются в экономии производственных площадей; точном регулировании конечной температуры внутри продукта; простоте обслуживания установки; уменьшении трудовых затрат благодаря размораживанию пищевых продуктов в упаковке.

Оценка качества и санитарного состояния готовой продукции показала, что СВЧ- размораживание позволяет уменьшить потери белковых веществ и витаминов, предотвратить развитие микрофлоры, улучшить нежность мяса, что особенно важно при производстве из размороженного сырья вареных колбасных изделий. Отмечено также увеличение времени хранения и срока реализации пищевых продуктов из сырья, размороженного с помощью СВЧ-энергии.

Выбор способа размораживания и устройств для его осуществления определяется мощностью предприятия, его возможностями и видом обрабатываемого продукта.