Основным фактором, определяющим биологическую стойкость пива, является санитарно-гигиеническое состояние производства. Поскольку, как отмечалось в главе I, в пиве может развиваться только определенная группа микроорганизмов, в системе санитарно-гигиенических мероприятий большое значение имеет исключение хотя бы кратковременного застоя сусла и пива в емкостях, трубопроводах, на полу цехов и т. д.

Возможность и частота инфицирования зависят и от вида применяемого оборудования. С этой точки зрения весьма опасным является применение для охлаждения сусла тарелок и оросительных холодильников. Использование закрытых холодильников, сепараторов, дрожжевых ванн, бродильных танков, специальных аппаратов. для разведения чистых культур дрожжей, своевременная и регулярная дезинфекция всего оборудования позволяют практически устранить многие источники инфекции [28].

Первостепенное значение имеет строгий повседневный контроль за санитарным состоянием производства и степенью инфицирования на отдельных стадиях. Такой контроль позволяет своевременно обнаружить источники инфекции на производстве и осуществить меры по их устранению. Особое внимание следует обратить на контроль сусла и пива, систематическую проверку чистоты аппаратуры, задаточных дрожжей, посуды и т. д. [27, 32].

Источниками инфекции в производстве пива могут быть:

вода, если в ней содержатся микроорганизмы, обладающие способностью размножаться в сусле и пиве;

воздух, особенно загрязненный пылью зерновых складов, содержащий высохшие остатки дрожжей, сусла и пива;

производственные дрожжи, обычно сильно инфицированные;

аппаратура и коммуникации;

фильтрующие и вспомогательные материалы; обувь, одежда и руки рабочих.

Микробиолог заводской лаборатории держит под постоянным контролем каждый из этих возможных источников и совместно с главным технологом завода и начальниками цехов разрабатывает и осуществляет систему мероприятий, направленных на устранение источника инфекции [27].

Для поддержания высокого санитарного состояния производства оборудование и цехи должны систематически, по твердым графикам, подвергаться чистке, мойке, дезинфекции и стерилизации. Соответствующие способы поддержания санитарно-гигиенического состояния производства на высоком уровне неоднократно описывались [27, 32]. Рассмотрим новые и малоизвестные способы борьбы с инфекцией на производстве, особенно применительно к условиям, необходимым для выпуска пива, пастеризованного в потоке.

Обработка оборудования и коммуникаций. Для мойки и дезинфекции сепаратора и диатомитового фильтра целесообразно использовать простую установку для безразборной механизированной санитарной обработки, состоящую из емкостей для моющего и дезинфицирующего растворов, насоса и системы трубопроводов, обеспечивающих циркуляцию раствора по замкнутому кольцу.

Мойку и дезинфекцию осуществляют циркуляционной прокачкой горячего раствора каустической соды концентрацией 0,5% (60—65° С) в течение 30 мин. Этот раствор хорошо растворяет органические осадки и обеспечивает полный бактерицидный эффект. Санитарную обработку оборудования ведут в следующей последовательности. После очередного отключения лагерного танка сепаратор и фильтр промывают холодной водой в течение 15—20 мин. Один раз в неделю оборудование моют и дезинфицируют циркуляционной прокачкой горячего раствора каустической соды в течение 30 мин и ополаскивают холодной водой в течение 20 мин.

Сепаратор один раз в месяц, а фильтр по мере необходимости разбирают, чистят, моют и дезинфицируют. В случае перерыва в фильтрации недопустимо оставлять пиво в сепараторе и фильтре более 30 мин. Его надо вытеснить водой, оборудование промыть и оставить заполненным чистой водой.

Пастеризатор после каждого использования промывают холодной водой 20 мин. В начале каждого рабочего дня пастеризатор промывают холодной водой 20 мин и стерилизуют горячей водой (76° С) в течение 60 мин (или при температуре воды 90°С в течение 15 мин).

Один раз в неделю или после каждой разборки пастеризатор в собранном виде моют горячей водой (50° С) в течение 20 мин, дезинфицируют подогретым раствором антиформина (50°С), который должен циркулировать по системе для безразборной дезинфекции 60 мин. Допускается замена этого способа выдержкой в системе холодного антиформина без циркуляции в течение 7 ч. Затем антиформин вытесняется водой, пастеризатор промывают водой 20 мин и стерилизуют горячей водой (76° С) 45 мин.

Чистят пастеризатор по мере необходимости, но не реже одного раза в 2 нед. После чистки пастеризатор моют, дезинфицируют и стерилизуют. Оставлять пиво в пастеризаторе при его остановке более чем на 30 мин не допускается. Его следует вытеснить водой, пастеризатор промыть и оставить заполненным чистой водой.

Пивопроводы (металлические) и шланги обрабатывают так же, как и пастеризатор, и по тому же графику. Металлические пивопроводы стерилизуют паром в течение 20 мин, а шланги — горячей водой (76° С) в течение 45 мин.

Сборники после каждого опорожнения тщательно промывают 15 мин обеспложенной водой, подаваемой под давлением около 0,3 МПа. В конце каждой смены сборники чистят щетками, промывают обеспложенной водой и стерилизуют горячей водой (90° С) в течение 15 мин. Конструкции сборников должны обеспечивать их автоматическую мойку и дезинфекцию, а также возможность пропарки. Последнее особенно необходимо при использовании сборников, находящихся в эксплуатации длительное время.

Один раз в неделю сборники чистят, промывают, дезинфицируют растворами четвертичных аммониевых соединений (катапина) или кислого эльмоцида (под давлением около 0,3 МПа) в течение 50 мин, ополаскивают обеспложенной водой и стерилизуют паром 15 мин. Особенно тщательно следует обработать арматуру сборников.

Бутылкомоечную машину после каждого рабочего дня чистят, промывают, дезинфицируют антиформином, снова промывают и стерилизуют паром.

Хорошая машинная мойка бутылок достигается при использовании горячего моющего раствора (80° С) и трех ополаскиваний. Шприцевание бутылок рекомендуется производить обеспложенной водой. При этом грязные бутылки предварительно подогреваются. Необходима тщательная обработка транспортеров, по которым движутся бутылки после шприцевания, в том числе и в самой машине.

Разливочные машины в начале каждой смены промывают обеспложенной водой в течение 15—20 мин и стерилизуют горячей водой (90° С) 20 мин. В конце каждой смены машины промывают 20 мин обеспложенной водой. Один раз в неделю разливочные машины промывают водой, дезинфицируют растворами четвертичных аммониевых соединений или подогретым антиформином (50° С) в течение 50 мин, промывают водой и пропаривают в течение 20 мин.

В литературе [12] имеются сведения об успешном применении ненасыщенного пара или горячей воды для стерилизации разливочных машин. Однако в этом случае необходима замена поплавковых полимерных клапанов металлическими, лучше алюминиевыми (собираются из двух половинок), которые легко могут быть изготовлены в любых механических мастерских.

Чистят разливочные машины не реже одного раза в месяц. Оставлять пиво в разливочной машине при ее остановке более чем на 20 мин запрещается. В этом случае следует слить пиво, а машину тщательно промыть обеспложенной водой.

Укупорочные машины и транспортеры перед каждой сменой чистят, промывают, дезинфицируют 0,5%-ным раствором каустической соды и вновь промывают водой (из шланга). Укупорочные машины должны иметь бункер для пробок, снабженный плотной крышкой. Мешки с корончатыми крышками следует раскрывать только перед непосредственным использованием крышек. Предварительно крышки необходимо стерилизовать в 1%-ном растворе формалина в специальной емкости в течение 12—14 ч, после чего тщательно промыть обеспложенной водой и просушить теплым стерильным воздухом.

Другой способ стерилизации корончатых крышек предусматривает их обработку УФ-облучением в специальной камере непосредственно на транспортере перед подачей на укупорочную машину [30].

Воздушные коммуникации и бактерицидные фильтры тонкой очистки вместе с уплотнительными резиновыми кольцами один раз в 1—2 мес чистят, промывают водой, дезинфицируют раствором катапина в течение 30 мин, тщательно промывают обеспложенной водой и стерилизуют паром в течение 15 мин. Фильтрующий материал обработке не подвергается и после использования выбрасывается.

Воздух в цехе розлива, стены и потолки 2 раза в смену (в начале смены и в обеденный перерыв) стерилизуют УФ-облучением (УФ-лампами БУВ-60) в течение 15—20 мин. Перед стерилизацией тщательно моют и дезинфицируют 0,1%-ным раствором каустической соды пол возле разливочной, укупорочной и бутылкомоечной машин и основания этих машин. Один раз в день тщательно моют и дезинфицируют весь пол цеха розлива, а также кафельные стены на высоте 2 м от пола.

Применение бактерицидных фильтров для стерилизации воздуха (углекислоты). На пивоваренных заводах воздух, прошедший грубую очистку (маслоотделение, фильтрация через активный уголь со стекловолокном), обычно обеспложивается с помощью ватных фильтров. Однако из-за высокой гигроскопичности эти фильтры требуют частой замены и не могут обеспечить полной стерилизации воздуха.

В последнее время для этой цели стали применять успешно испытанный в производственных условиях нетканый фильтрующий материал ВНФМ-2, предложенный Московским текстильным институтом. Он изготавливается клеевым способом из смеси 80% антимикробного вискозного штапельного волокна, содержащего 1,5% гексахлорофена, введенного- в прядильный раствор, и 20% лавсанового волокна. Этот материал задерживает микроорганизмы, обеспечивая непрерывную подачу стерильного воздуха в течение 6 мес в условиях повышенной влажности.

Фильтры тонкой очистки (стерилизации) воздуха представляют собой небольшие металлические цилиндрические стаканы (высотой 20—22 см, диаметром 10— 12 см) с металлическим дном и прижимными или навинчивающимися крышками, соединенными последовательно по четыре в батарею. Первый стакан служит для дополнительного отделения механических частиц, масла и влаги. В нем размещена металлическая сетка. Остальные стаканы заполняются послойно фильтрующим материалом ВНФМ-2, нарезанным в виде дисков. С помощью колец из пищевой резины, размещенных между дисками и крышками стаканов, диски плотно зажимаются в стаканах.

Для обеспечения 100%-ного улавливания микроорганизмов необходимо использовать 14 слоев фильтрующего материала при скорости воздуха 0,1 — 0,5 м3/(м2-с) и 10 слоев при скорости 1,5—2 м3/(м2-с). Бактерицидные фильтры размещаются на воздуховодных линиях перед сборниками и разливочными машинами [20].

Обеспложивание воды ультрафиолетовым облучением. При выпуске пастеризованного в потоке пива на производственном участке от пастеризатора до укупорочной машины в санитарных целях должна использоваться обеспложенная вода. Особенно важно такой водой под давлением около 0,15—0,2 МПа ополаскивать емкости, аппараты, пивопроводы, а также выходящие из бутылкомоечной машины бутылки (бочки), что обеспечивает полное их обеспложивание и микробиологическую чистоту.

Для УФ-стерилизации воды служит высокопроизводительная УФ-установка ОВ-1П-РКС. Эта установка предназначается для быстрого обеспложивания питьевой воды в тонком слое в потоке на предприятиях пиво-безалкогольной промышленности. Обеспложивание воды происходит вследствие бактерицидного действия ультрафиолетового излучения на микроорганизмы, находящиеся в воде.

Обработка задаточных дрожжей [65, 136, 234]. Инфицированность дрожжей увеличивается от генерации к генерации. Согласно ориентировочной схеме оценки биологической чистоты дрожжей, устанавливаемой прямым микроскопированием, содержание в 20 полях зрения (в каждом должно быть около 50 дрожжевых клеток) до 2 посторонних микроорганизмов характеризует исследуемые дрожжи как очень хорошие, от 2 до 4 — хорошие, от 4 до 10 — удовлетворительные, более 10 — плохие [28]. Годными для производства считаются дрожжи, содержащие не более 1 % бактерий и 0,5% диких дрожжей. Поэтому правильное ведение оборотных дрожжей, быстрая и эффективная промывка их холодной водой с использованием кислот позволяют существенно улучшить биологическую чистоту получаемого пива. Чистые, сильные, энергично бродящие дрожжи могут быть применены в большом числе генераций (до 20 и более).

Постоянно проводится изыскание антисептических средств, которые бы, не оказывая вредного влияния на дрожжи, приводили к отмиранию инфицирующей их бактериальной микрофлоры. Хорошие результаты были получены во ВНИИПБПе [48] при испытании надсернокислого аммония (NH4)2S2Og. Антисептик хорошо растворим в воде, не имеет запаха, в сухом состоянии устойчив в течение многих месяцев, в присутствии влаги разлагается с постепенным выделением кислорода и частично озона, характеризуется сильным окислительным действием. Концентрация раствора 0,35% при pH 3,5 является бактерицидной для неспоровых бактерий, но не оказывает отрицательного действия на дрожжевую клетку.

Используемые обычно способы обработки дрожжей на производстве, так же как й способы дезинфекции и применяемые дезинфектанты, описаны в соответствующих руководствах [27, 32, 65].

При проведении дезинфицирующей обработки необходимо строго соблюдать рекомендуемые параметры: температуру и концентрацию дезинфицирующего раствора и длительность обработки. Как показало, например, исследование Дахса [101], отдельные представители инфицирующей производство микрофлоры обнаруживают различную резистентность в отношении многих испытываемых дезинфектантов. При этом было выявлено, что наибольшей устойчивостью обладают грамотрицательные бактерии.

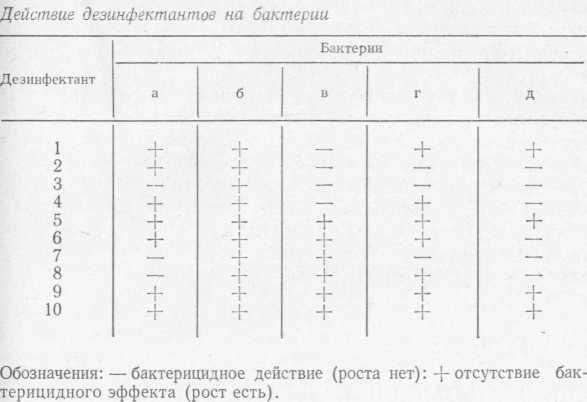

Одно и то же дезинфицирующее средство по-разному действует на различных представителей обычной микрофлоры пивоваренных заводов. В табл. 39 приведены результаты исследования действия 10 различных дезинфектантов на основе четвертичных аммониевых соединений на 5 видов бактерий, выделенных на пивоваренном заводе [101].

Данные табл. 39 показывают, что на бактерию «б» не действовал ни один из испытанных дезинфектантов, в то время как бактерия «д» отмирала под влиянием большинства испытанных веществ. Из последних только соединение 3 проявило бактерицидный эффект в отношении всех видов бактерий (за исключением «б»), в то время как вещества 5, 9 и 10 не обнаружили такого действия.

Таблица 39

В настоящее время испытываются и применяются различные дезинфицирующие средства: 1) носители активного хлора — NaOCl, КОС1, LiOCl, ди- и трициану- ровая кислота и др.; 2) йод и соединения йода — йодтрихлорид, K/Na йодид, трийодметан и др.; 3) носители активного кислорода — H2O2, перекис-и Ba, Na и др.; 4) формальдегид, параформальдегид, триоксан; 5) четвертичные аммониевые соединения; 6) амфотерные электролиты. Из этих веществ представители только трех групп (1, 2 и 5) получили в промышленности широкое распространение. Иодные соединения действуют очень быстро, причем проявляют бактерицидный эффект, в то время как многие другие обладают бактериостатическим действием (198]. Исследования по подбору новых, высокоэффективных дезинфектантов постоянно продолжаются.

Из изложенного следует, что часто трудно установить непосредственную связь стойкости пива с тем или иным технологическим параметром. Это обусловлено большим разнообразием качества используемого сырья и сложным, многофакторным влиянием других, помимо изучаемого, технологических условий. Убедительные и бесспорные данные могут быть получены только при статистической оценке результатов длительной практической работы. Тем не менее, как свидетельствует опыт работы пивоваренной промышленности многих стран, комплексное использование перечисленных технологических приемов и поддержание на высоком уровне санитарно-гигиенического состояния производства позволят заводам вырабатывать более стойкое пиво.