Вязкость полуфабрикатов и теста является комплексным показателем, зависящим от хлебопекарных свойств муки, влажности полуфабрикатов, их кислотности, интенсивности протекающих в них биохимических процессов.

Для определения вязкости жидких полуфабрикатов используют вискозиметр Гепплера. Принцип определения заключается в измерении продолжительности падения шарика, изготовленного с допуском по диаметру ± 0,0005 мм. Шарик перемещается эксцентрично в трубке, установленной под постоянным углом (10°) и наполненной исследуемой средой. Длина пути падения (100 мм) указана двумя кольцеобразными метками. Трубка окружена водяной рубашкой, в которой поддерживается постоянная температура (20° С) с помощью ультратермостата.

Абсолютная вязкость η, Па • с, вычисляется по формуле

η = τ (Sk — Sf) к,

где τ— продолжительность падения шарика, с; Sk — плотность шарика, кг/м3; Sf — плотность исследуемой системы, кг/м8; К — константа, указываемая в паспорте прибора для каждого шарика.

Пределы измерения вискозиметром Гепплера составляют 0,001 — 1000 Па •с. Точность измерения — 0,01—0,5%.

Вязкость полуфабрикатов определяют следующим образом. Устанавливают плотность полуфабрикатов по объему и массе, измеренной с помощью заранее тарированных мерных цилиндров определенного объема. Эту операцию осуществляют быстро, так как объем бродящего полуфабриката может измениться. Взвешивание производят с точностью до 0,01 г.

Трубку вискозиметра заполняют испытуемым материалом, опускают шарик (заранее выбранный опытным путем с учетом вязкости исследуемого материала) и по секундомеру замечают время прохождения им расстояния между двумя метками в трубке. Длительность определения не превышает 5 мин.

Для определения вязкости дисперсной смеси И. А. Ганзурова использовала кружку ВМС, предназначенную для определения вязкости полихлорвинилацетатной эмульсии. Внутренний диаметр кружки составляет 69,85 мм, донного отверстия—9,53 мм, двух боковых отверстий — 4,23 мм; расстояние между ними — 31,75 мм, расстояние от центра нижнего отверстия до дна — 25,4 мм. Время истечения смеси от верхнего бокового до нижнего бокового отверстия через донное отверстие замеряют секундомером. Затем рассчитывают вязкость относительную ηотн и абсолютную ηабс, сП, по формулам

ηотн = r1d1/r0d0) И ηабс = Kd1r1,

где г1и r0 — продолжительность истечения соответственно исследуемой смеси и дистиллированной воды при температуре 20° С, с; d1 и d0 — плотность соответственно испытуемой смеси и дистиллированной воды при температуре 20° С, кг/м3; К — константа прибора.

Для определения вязкости густых полуфабрикатов и теста используют ротационный вискозиметр РВ-8, Реотест-1 и Реотест-2.

Достаточно точным и надежным прибором для исследования структурно-механических свойств вязко-пластических тел является ротационный вискозиметр М. П. Воларовича РВ-8. Он дает хорошую сходимость результатов и позволяет получать значения вязкости в широком диапазоне — 0,5 ... 106 Па • с.

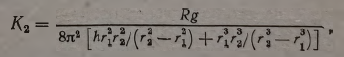

В вискозиметре марки РВ-8 (рис. 16) вязкость определяют при помощи двух вертикально расположенных коаксиальных цилиндров с полусферами в нижней чйсти, радиус которых равен радиусу цилиндров. В зазоре между ними помещают исследуемое вещество. Внутренний цилиндр 1 — вращающийся, внешний 2 — неподвижно укреплен при помощи установочного фланца 3. Цилиндр 1 приводится во вращение при помощи вала 4, шкива 6, на который намотаны нити 7, перекинутые через блоки 8, и чашек с грузами 9. Для пуска и остановки цилиндра имеется тормоз. Частота вращения цилиндра в течение срока исследования учитывается при помощи стрелки 5, вращающейся в горизонтальной плоскости.

В собранном приборе цилиндры помещены в водяной термостат 10, снабженный электрическими нагревательными элементами. Для контроля температуры во внешнем цилиндре на разной высоте заделаны три термопары.

Определение производится следующим образом. В первую очередь устанавливают силу трения холостого хода вискозиметра Р0, г. Для этого прокручивают его без заполнения материалом при минимальном грузе, который не должен превышать 2,5 г. Затем загружают прибор испытуемым веществом и определяют минимальную нагрузку Р1 г, необходимую для вращения цилиндра.

После этого вычисляют статическое предельное напряжение сдвига т, Па, по формуле

τ = 105(P1—Р0)К1,

где K1 — константа, зависящая от размеров прибора, 1/(с.м • с2).

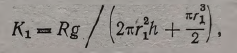

Величину K1 вычисляют по уравнению

где R — радиус шкива, на который намотана нить, см; g — ускорение свободного падения (равно 981 см/с2); г1 — радиус внутреннего цилиндра и полусферы, см; h — высота цилиндрической части тела вращения, погруженной в исследуемую среду, см.

После этого увеличивают нагрузку и определяют пластическую вязкость η, Па • с, при изменяемых все увеличивающихся грузах и скоростях вращения цилиндра по формуле

где г2 —радиус внешнего цилиндра и полусферы, см.

Скорость деформации Д, с-2вычисляют по формуле

![]()

Таким образом получают данные для расчета величины динамической вязкости вещества или для составления графика зависимости динамической вязкости от касательного напряжения или скорости деформации.

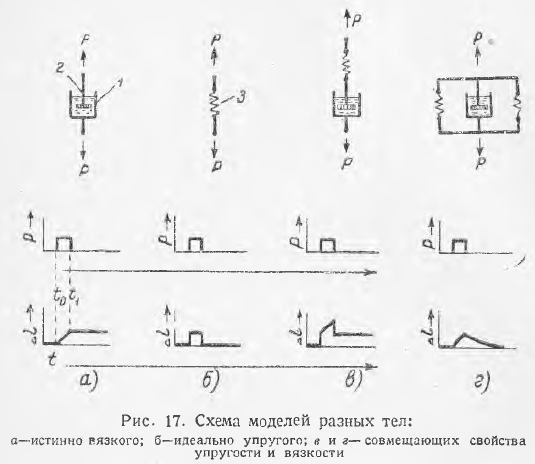

Определив при данной температуре частоту вращения цилиндра, с-1, для трех-четырех различных грузов Р2 и вычислив по формуле вязкость для каждой пары значений N и P2, берут их среднее значение. Рекомендуется строить графики зависимости N от Р2. При этом разброс точек дает представление о точности измерений. Результаты определения также позволяют найти аномалию вязкости, если она свойственна данной дисперсной системе, так как только для истинно вязких жидкостей (ньютоновских) зависимость является прямолинейной.

Благодаря этому, определение динамической вязкости для таких жидкостей возможно только по одной лишь точке. Причем применяемая скорость деформации, а следовательно, касательное напряжение могут быть любыми.

Для веществ,обладающих структурной вязкостью, необходимо составить кривую текучести, которой обусловлена зависимость касательного напряжения от скорости деформации. Измерение начинают с низких значений скорости деформации, постепенно увеличивая их.

Для получения кривых гистерезиса определяют величины касательного напряжения вначале при возрастающей, а затем при уменьшающейся скорости деформации.

Прибор Реотест отличается от прибора РВ-8 тем, что цилиндры не имеют полусферических днищ, а внутренний цилиндр приводится во вращение от электродвигателя с фиксированным количеством оборотов. Прибор полностью автоматизирован, благодаря чему получаемые на нем показатели могут быть прочтены на циферблате измерительного устройства.

Реотест-2 (рис. 17) сконструирован следующим образом. В термостате 1 помещаются наружный и внутренний цилиндры 2 и 3 Последний крепится к измерительному валу 4, который приводится во вращение валом 5. Измерительный вал соединен с пружиной 7, отклонение которой является показателем крутящего момента, действующего на внутренний цилиндр.

Внутренний цилиндр получает вращение от электродвигателя через коробку передач 9. Частота вращения на , выходном валу может устанавливаться при помощи переключателя 11. Прибор снабжен потенциометром 6 и измерительным механизмом 8. Результаты измерения вязкости выдаются измерительным узлом 12. Управление прибором производится рукояткой 10.

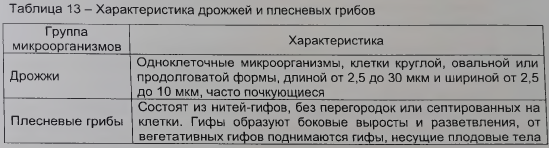

Для измерения веществ с различной вязкостью прибор снабжен сменными цилиндрами — двумя наружными Н1и Н2 и четырьмя внутренними — S1, S2, S3 и Н. Действующие при пользовании ими касательные напряжения сдвига τг, Па, определяются по формуле τг = zа (здесь а — показание по делениям шкалы прибора, az —постоянные, зависящие от примененных цилиндров, значения которых приведены в табл. 13).

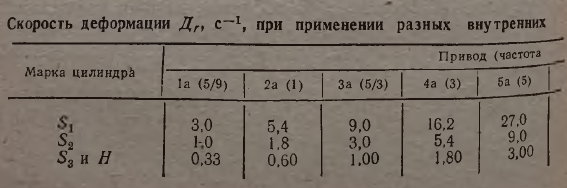

Привод прибора 12-ступенчатый от синхронного электродвигателя с двумя скоростями вращения (а и в). Благодаря этому измерения возможны при 24 разных скоростях деформации Дг, с-1. Ее значение определяют при большой скорости двигателя а по табл. 14. При работе двигателя с малой скоростью в значения Дг вдвое меньше.

Приведенные в табл. 14 данные соответствуют частоте переменного тока в сети 50 Гц. При другой частоте υ фактическая скорость деформации Дr — Дr : 50 • υ.

Динамическая вязкость η, Па • с, определяется по формуле η= 0,1τг/Дг.

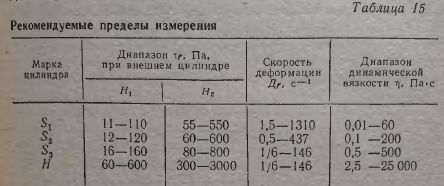

Рекомендуемые пределы измерения прибором приведены в табл. 15.

Предельное напряжение сдвига густых полуфабрикатов Р1 , Па, возможно также определить при помощи пенетрометра с телом погружения в виде конуса по формуле

P1 = Fg/(n2 • К),

где F — масса тела погружения, кг; g — ускорение свободного падения, м/с2; n — глубина тела погружения, м; К — постоянная, зависящая от величины угла при вершине конуса тела погружения; К = 1/л • cos2(а/2) • ctg(a/2). При а = 45°, К — 0,658, а при а — 60°, К = 0,214.