Продуктами первичной обработки птицы являются мясо (тушка или фасованное), пищевые субпродукты (сердце, печень, мышечный желудок, шейка), перопуховое сырье и технические отходы, используемые для производства животных кормов, биологически активных препаратов и гидролизатов.

Технологический процесс обработки птицы осуществляется в следующей последовательности: доставка птицы к месту обработки; оглушение; убой и обескровливание; удаление оперения; потрошение или полупотрошение; охлаждение; сортировка; маркировка; упаковывание тушек.

Доставка птицы к месту обработки. На убой птицу принимают с чистым оперением по количеству и живой массе. Птица поступает на птицеперерабатывающие предприятия на автомашинах в контейнерах, которые разгружают с помощью электротали или электропогрузчика. Контейнеры с птицей взвешивают и устанавливают над погрузочной горловиной ленточного транспортера. Из контейнера птицу выгружают путем последовательного выдвижения поддонов, начиная с нижнего яруса (рис. 26). Допускается подача птицы на убой в передвижных клетках. Одновременно обрабатывают птицу только одного вида и возраста. На конвейере птица подсчитывается с помощью специального счетного устройства.

Оглушение птицы. Для удобства выполнения операций убоя, улучшения санитарного состояния производства и более полного обескровливания птицу оглушают. На отечественных птицеперерабатывающих предприятиях широко используют электрооглушение, которое осуществляется автоматически в специальных аппаратах.

Режимные параметры оглушения различны в зависимости от вида и возраста птицы. При использовании неременного тока промышленной частоты (50 Гц) рекомендуется напряжение 550/950 В, сила тока 25 мА, переменного тока повышенной частоты (3000 Гц)—260/300 В. Продолжительность оглушения кур и цыплят составляет 15—20 с, уток, гусей и индеек—30 с.

Использование электротока повышенной частоты значительно уменьшает нарушения сердечной деятельности, наблюдавшиеся обычно при оглушении птицы током промышленной частоты и нередко заканчивающиеся параличом сердечной мышцы.

Процесс оглушения птицы постоянно совершенствуется, разт рабатываются новые способы, направленные на снижение напряжения переменного тока промышленной частоты и сокращение продолжительности. В последние годы для электрооглушения в качестве контактной среды используют воду или слабый раствор хлорида натрия (рис. 27). В этом случае рабочее напряжение переменного тока составляет 90/110 В для кур и цыплят и 120/135 'В-Для уток, гусей, индеек, частота тока 50 Гц: Продолжительность воздействия электротока сокращается до 6 с.

Зарубежные фирмы (США) используют автоматы для двухстадийного оглушения птицы электротоком, что обеспечивает хорошие результаты.

Оглушение птицы в атмосфере диоксида углерода нашло применение в основном в зарубежной практике (США, Англия). Оптимальная концентрация диоксида углерода для цыплят и кур — 30—40%, для уток—50—60, гусей и индеек— 70—75%. Продолжительность оглушения 2—3 мин. Оглушение птицы газовой смесью способствует сокращению времени тепловой обработки в результате, ослабления удерживаемости оперения.

Убой и обескровливание. Убой птицы производят не позднее чем через 30 с после оглушения. Должно быть полное обескровливание тушек, что влияет на их качество (у недостаточно обескровленных тушек образуются красные пятна на крыльях и крестце). Плохое обескровливание снижает срок хранения мяса птицы.

Убой птицы производят наружным и внутренним способами. В отечественной промышленности наибольшее применение нашел наружный способ убоя, не требующий высокой квалификации рабочих, позволяющий проводить более полное и быстрое обескровливание тушек. Наружный способ убоя используют при обработке птицы на автоматизированных линиях. При этом отрезается затылочная часть головы на уровне глазных впадин. Используемый автомат для убоя обеспечивает полное обескровливание тушек (рис. 28). При этом способе возможна механизация и автоматизация. К недостатку следует отнести нарушение, целостности кожи и в связи с этим при снятии оперения в биль- ных машинах у тушек часто отрывается голова.

На ряде предприятий используют наружный односторонний и двусторонний способы убоя. При одностороннем способе разрез делают на голове на 15—20 мм ниже ушной мочки у сухопутной или уха у водоплавающей птицы, перерезают ножом кожу, яремную вену, ветви сонной и лицевой артерий. Во избежание отрыва головы при дальнейшей обработке длина разреза не должна превышать 10—15 мм у цыплят и кур и 20—25 мм у уток, гусей и индеек. При двустороннем способе производят прокол шеи ножом на 10 мм ниже ушной мочки. Одновременно перерезают правую и левую сонные артерии и яремную вену, не повреждая пищевод и трахеи. Длина разреза не должна превышать 15 мм. Способ прост и нетрудоемок, на одну голову затрачивается 1,2—1,7 с.

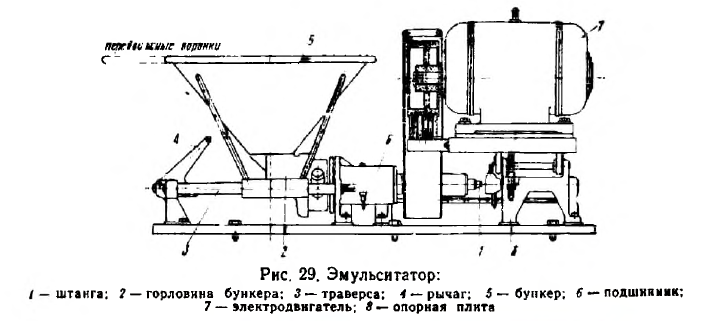

Внутренний способ убоя заключается в перерезании крове' носных сосудов полости рта птицы. Ножницами с остроотточенными концами перерезают сплетение яремной и мостовой вен в задней части неба над язычком (рис. 29) Внутренний способ используют при обработке тушек в полупотрошеном виде.

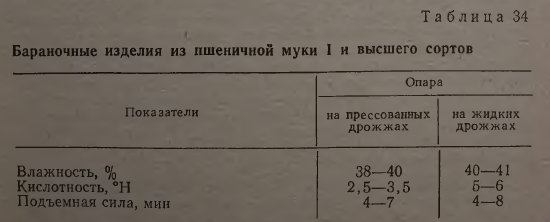

Птицу обескровливают над специальным желобом в течение 90—120 с для цыплят и кур и 150—180 с для уток, гусей, индеек. Выход крови приведен в табл. 34.

Удаление оперения. Удаление оперения сопряжено с преодо лением силы удерживаемости пера, которая зависит от вида и возраста птицы, вида оперения, размеров и глубины залегания очина пера и nvxa. Так. глубина залегания очина пера гусей составляет у махового оперения 53 мм, а покровного оперения—г 6,5 мм. Соответственно сила удерживаемости оперения состав ляет 25,4 и 4,4 Н на одно перо.

Силу удерживаемости оперения в коже птицы в основном снижают с помощью теплового воздействия (горячей водой или паром). Промышленное применение в нашей стране и за рубежом получила шпарка горячей водой при трех режимах: жестком (58—65°С), среднем (52—54°С) и мягком (не выше 51 °С). Повышение температуры воды и продолжительности обработки значительно сказывается на изменении силы удерживаемости оперения. Оперение крыльев, головы и шеи сухопутной птицы имеет наибольшую силу удерживаемости. Для сохранения качества тушки производят дополнительную 'тепловую обработку (подшпарку) только этих участков.

Оперение водоплавающей птицы плотнее, чем сухопутной, сильно развит пуховой покров, жировая смазка, предохраняющая перовой покров от намокания в воде, препятствует проникновению горячей воды. Поэтому тушки водоплавающей птицы следует обрабатывать при более высоких температурных параметрах.

Тушки обрабатывают горячей водой в специальных ваннах с автоматическим регулированием температуры, погружая или орошая их. Шпарка орошением обеспечивает уменьшение микробиальной обсемененности тушек.

В случае применения метода погружения, с целью снижения микробиальной обсемененности и удерживаемости оперения рекомендуется использовать 0,002—0.004%-ный раствор соляной кислоты. При этом величина pH снижается до 6,5.

Для шпарки тушек птицы применяют распыление горячей воды с последующей обработкой горячим воздухом с высокой относительной влажностью. Это способствует повышению длительности хранения тушек.

Для обработки водоплавающей птицы на ряде предприятий, помимо горячей воды, используют паровоздушную смесь. Обработку производят в паровых камерах.

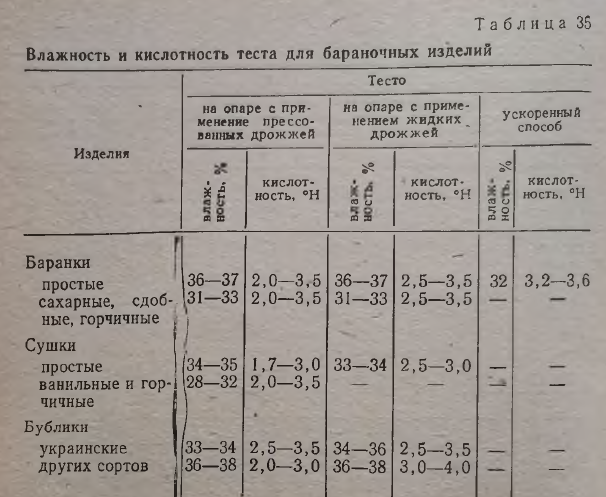

Режимы тепловой обработки представлены в табл. 35.

Оперение следует удалять немедленно после тепловой обработки тушек, так как сила удерживаемости оперения через 15— 20 мин восстанавливается почти до первоначального значения.

Для удаления оперения применяют бильные машины или дисковые автоматы. Характерной особенностью современного оборудования является возможность варьирования усилия воздействия рабочих органов (бил или пальцев) на тушки. Это достигается использованием комплекса машин для снятия оперения в одной линии, а также рабочих органов различной жесткости, возможностью изменения площади воздействия пальцев на тушку' в результате изменения пространственного наложения рабочих органов и варьирования силы воздействия их на тушку путем изменения частоты вращения бил или пальцев. Обработка тушек в автоматах должна сопровождаться орошением водой температурой 48—50 °С (рис. 30). Перо, снятое с тушек, смывается водой в гидрожелоб, расположенный в полу цеха под автоматами, и транспортируется для первичной его обработки. В настоящее время сотрудники НПО «Комплекс» разрабатывают установку для одновременной шпарки и снятия оперения.

Для более тщательной очистки тушек сухопутной птицы от волосовидного пера применяют опалку, а для освобождения от остатков пуха и пеньков водоплавающей птицы используют вос- кование. Волосовидное перо с тушек сухопутной птицы удаляют в камере газовой опалки (температура 700°С, продолжительность 5—6 с). Пламя газовой горелки должно полностью охватывать тушку, проходящую на конвейере, и сжигать волосовидное перо, не повреждая кожи. Целесообразно для опалки тушек использовать установки подвесного типа.

Воскование тушек водоплавающей птицы проводят в ваннах с паровым обогревом путем двукратного погружения в расплавленную воскомассу (КИП или ВМЦ). Продолжительность каждого погружения 3—6 с, выдержка для стеканпя воскомассы между погружениями 20 с. Температура воскомассы КИП в первой ванне 62—65 °С, во второй — 52—54 °С, при воекованпн в одной ванне— 52—54 °С. В случае использования воскомассы ВМЦ температуру в первой ванне поддерживают 80—85 °С. во второй — 70—75 С, при восковании в одной ванне— 75— 80 °С. Толщина воскового слоя по всей поверхности тушки составляет 1—2,5 мм. Воскованные тушки охлаждают водой температурой не выше 4 °С в течение 90—120 с. Восковын слой удаляют в перосъемных машинах. Использованную воскомассу нагревают до 90—95 °С и регенерируют (очищают от пеньков, остатков пера и пуха и других загрязнений) центрифугированием.

Воскомасса КИП представляет собой сплав парафина с отвердевшим оксидом кальции и канифолью в соотношении 1: 1. Пенькоснпмающая способность 40—42%.

Воскомасса ВМЦ-1, ВМЦ-2 состоит из дешевых и доступных продуктов нефтехимической промышленности. Она устойчива к воде и высоким температурам, обладает большой пластичностью и хорошими адгезионными свойствами, что позволяет значительно повысить качество обработки тушек. Пенькоснпмающая способность— 70—80%.

Потрошение и полупотро- шение. При потрошении у тушки удаляют ноги, голову с шеей и все внутренние органы. Потрошение позволяет провести тщательную ветеринарно-санитарную экспертизу тушки и внутренних органов, обеспечивает выпуск обработанной продукции и дает возможиость полного использования пищевых и технических от- водов. Тушки потрошат на специализированном конвейере над системой желобов для сбора и транспортирования потрохов и отходов (рис. 31).

Потроха (сердце, печень, желудок и шея) после ветеринарно-санитарной экспертизы охлаждают в ледяной воде температурой 2—4 °С в течение 10 мин, разбирают на комплекты, упаковывают в пакеты из целлофана или полимерной пленки и подают к месту вкладывания в потрошеные и охлажденные тушки. Потроха можно использовать для выпуска суповых наборов или наборов для студня. Головы и ноги идут на пищевые цели или для производства сухих кормов.

Технические отходы (кишечник, зоб, трахея, пищевод, селезенка, семенники), а также легкие и почки направляют на' выработку кормовой муки. Тушки после мойки изнутри и снаружи охлаждают.

Полупотрошение тушек — это удаление кишечника с клоакой. В случае наполненного зоба птицы его необходимо удалять через разрез кожи. Операции проводят вручную. У полупотрошеных тушек полость рта и клюв очищают от кормов и крови, ноги — от загрязнений.

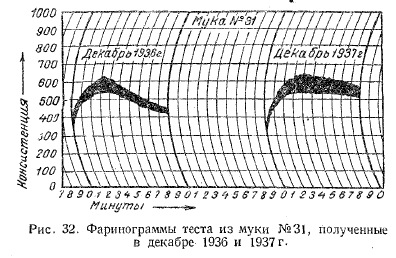

Охлаждение. Потрошенные тушки перед сортировкой и упаковкой охлаждают (температура в толще грудной мышцы должна быть не выше 4 °С) в воздушной или жидкой среде (рис. 32). Тушки с конвейера охлаждения автоматически сбрасываются на лоток и подаются на сортировку, маркирование и упаковывание.

Сортировка и маркировка. Охлажденные тушки сортируют по упитанности и качеству технологической обработки на две категории— первую и вторую. Каждую партию тушек осматривает ветеринарный врач. Предприятие гарантирует соответствие качества выпускаемого мяса птицы требованиям технических условий.

Тушки маркируют электроклеймом (первая категория — цифрой 1, вторая — цифрой 2) или наклеиванием этикеток, кроме индивидуально упакованных в пакеты из полимерной пленки.

Упаковывание. Перед упаковыванием тушки формуют. У потрошеной тушки кожу шеи закрепляют под крыло, прикрывая место разреза, крылья прижимают к бокам. Ноги гусей и индеек заправляют в разрез брюшной полости. У полупотрошеной тушки шею с головой прижимают к туловищу, крылья — к бокам. У тушек уток и утят ноги выворачивают, в заплюсневых суставах, заводят за спину. Тушки упаковывают в полимерные пленочные маркированные пакеты с помощью упаковочного устройства. Упаковывание производят с вакуумированием и без него. Установлено, что при выпуске тушек птицы в упакованном виде потери массы при охлаждении и замораживании снижаются на 1,5%.

Фасование. Мясо птицы выпускается в виде целых тушек и в фасованном виде. В последнем случае используют потрошеные тушки кур, уток, гусей и индеек первой и второй категории в охлажденном состоянии и по качеству соответствующие требованиям стандарта. Для фасования не допускаются тушки старых петухов, тушки, имеющие темную пигментацию кожи и с изменившимся цветом мышечной ткани и жира.

В зависимости от массы тушки птицы разделяют на две или четыре части. При фасовании на полутушки тушку распиливают вдоль позвоночника и по линии киля грудной кости (куры, утята). При фасовании на четыре части тушки вначале разделяют на половинки, затем каждую полутушку делят пополам по линии, проходящей посередине длины тушки, перпендикулярно позвоночнику между концом лопатки и тазобедренным суставом. Крыло отделяют по локтевой сустав и добавляют к задней части тушки в качестве довеска. Затем каждую порцию фасованного мыса птицы упаковывают в пакеты (целлофан, полиэтилен). Отклонения в массе допускаются в пределах ±1%.

Организация технологического потока обработки птицы.

В настоящее время на птицеперерабатывающих предприятиях птицу перерабатывают на поточно-механизированных и автоматизированных линиях (рис. 33). Обработка птицы проводится на подвесных конвейерах, объединяющих выполнение ручных, механизированных и автоматизированных операций. На линиях предусмотрены рабочие места для ветеринарно-санитарных экспертов. Применяют конвейеры специализированные, предназначенные для раздельной обработки сухопутной и водоплавающей птицы, и универсальные, на которых перерабатывают все виды птицы. При полной загрузке специализированного конвейера обеспечивается более высокая производительность труда п большая рентабельность. При неполной загрузке более выгодны универсальные конвейеры.

Производительность конвейерных линий следующая: линии переработки сухопутной птицы — 500. 1000. 2000 кур в час и 3000, 6000 бройлеров в час (последняя линия разработана совместно со странами СЭВ, в ней предусмотрена механизация и автоматизация технологических операций, в том числе в процессе потрошения птицы); линии переработки индеек — 500— 1000 голов в час; линии переработки водоплавающей птицы — 350, 500, 1000, 2000 голов в час (утки). Производительность универсальной линии для потрошения 2000, 3000 голов в час. Зарубежные фирмы (Нидерланды) перерабатывают бройлеров на автоматизированных линиях производительностью 9000 голов в час и выше.

Обработка перопухового сырья. Пероиуховое сырье является ценным сырьем для изготовления товаров широкого потребления и производства сухих кормов.

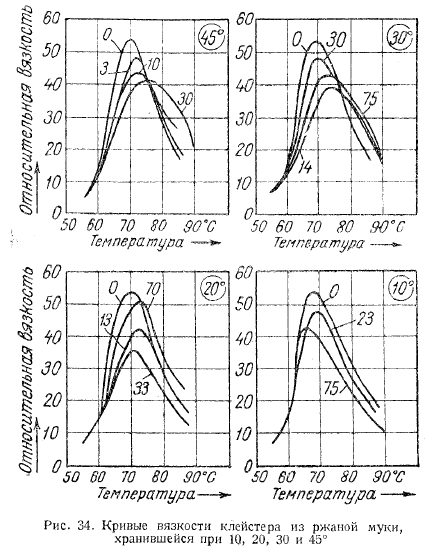

Перо и пух, снятые с тушек, транспортируются от автоматов для снятия оперения в отделение обработки по гидрожелобу (рис. 34).

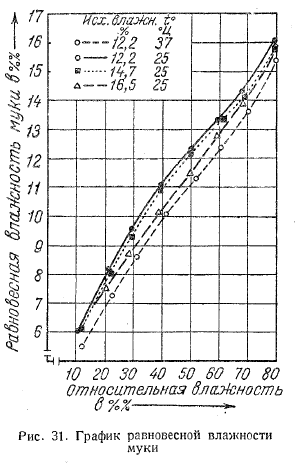

При машинной обработке птицы снятое перо сильно загрязнено и содержит до 100% воды к собственной массе. Перопуховое сырье частично обезвоживают на сепараторе или транспортере, затем моют в моечных машинах с использованием моющих средств (2 кг на 100 кг куриного пера) при температуре 30— 40 °С в течение 10—30 мин, прополаскивают холодной водой и удаляют излишнюю влагу в центрифугах. Перо и пух сушат в сушильных аппаратах при температуре 70—95 °С. Продолжительность сушки 12—40 мин в зависимости от вида сырья и конструкции сушилки. Влажность высушенного перопухового сырья не должна превышать 12%.

Высушенное перопуховое сырье по воздуховоду транспортируется в сортировочный аппарат (одно-, двух-, трехкамерный) для разделения на фракции (пух, мелкое и среднее перо, подкрылок), а затем на склад для затаривания в мешкн массой 15—20 кг или в прессы для упаковки пера в тюки по 30—40 кг. Каждый мешок и тюк маркируют.

Высушенное перопуховое сырье хранят в штабелях высотой 3 м в сухих и хорошо проветриваемых помещениях при температуре не выше 15 °С.