Замораживание обеспечивает длительное низкотемнератур ное хранение мяса и мясопродуктов благодаря предотвращению развития микробиологических процессов и резкого уменьшения скорости ферментативных и физико-химических реакций.

Преимущество замораживания в отношении энергозатрат 'и экономической эффективности по сравнению с другими методами консервирования предопределило интенсивное развитие во многих странах производства быстрозамороженных полуфабрикатов и готовых блюд.

При определении условий и режимных параметров замораживания исходят из задач не только предотвращения размножения микроорганизмов, но и предупреждения существенных изменений свойств продуктов вследствие физических, физико-химических и биохимических процессов.

Выполненные исследования послужили основанием для создания гипотез повреждающего действия замораживания, согласно которым изменение свойств биологических объектов обусловлено процессами кристаллизации воды, которые могут сопровождаться конформацией макромолекулы белков и изменением состояния липопротеидов в результате повышения концентрации растворенных в жидкой фазе веществ, нарушением мембранных систем клетки, механическим повреждением морфологических элементов тканей и перераспределением между ними воды. Фазовый переход воды в лед может повлиять на характер и интенсивность химических и биохимических реакций, способствовать межмолекулярному взаимодействию компонентов системы.

Влияние замораживания на микроорганизмы. Замораживание сопровождается понижением концентрации и активности микроорганизмов без их полного уничтожения и инактивации ферментов. Биологические основы гибели микробной клетки не достаточно ясны. Помимо того что понижение температуры связано с нарушением согласованности метаболических реакций из-за различий в уровне изменений их скоростей, замораживание приводит к повышению концентрации растворенных веществ вследствие миграции влаги из микробной клетки во внешнюю среду на первой стадии замораживания и внутриклеточной кристаллизации воды на последующих стадиях. Указанные процессы являются причинами повреждения мембранных структур клетки в результате изменения состояния белково-липидных комплексов и механического разрушения оболочки кристаллами льда.

Устойчивость микробной клетки к замораживанию зависит от вида и рода микроорганизмов, стадии их развития, скорости и температуры замораживания, состава среды.

Длительное хранение замороженных продуктов при температуре выше —10 °С не исключает возможность их микробиальноп порчи. Замораживание и хранение мяса при температуре ниже 10°С приводит к отмиранию части нспхрофильных и мезофильных микроорганизмов. Это обстоятельство определяет верхнюю границу допустимых температур.

Различия в степени выживаемости разных видов микроорганизмов на белковых средах в зависимости от условий замораживания были подтверждены исследованиями ВНИКТИхолоднрома. В пределах температур замораживания до —30°С гибель микроорганизмов увеличивается с повышением температур. В то же время при замораживании психрофильных микроорганизмов их выживаемость при —196 °С примерно в 2 раза ниже, чем при —18°С.

Хранение мяса при отрицательных температурах сопровождается дальнейшим понижением концентрации микроорганизмов.

Данные по хранению отрубов говядины и свинины в полимерных пленках свидетельствуют о том, что значительной разницы в выживании бактерий в зависимости от температурных режимов не наблюдается.

Сохранение на мясе при замораживании и последующем хранении патогенных и токсикогенных микроорганизмов, а также наличие активных ферментных систем погибшей микрофлоры предопределяют необходимость строгого соблюдения требований к санитарно-гигиеническим режимам обработки мяса.

Изменение свойств мяса и мясопродуктов. Особенности изме нения состояния мясных систем при замораживании определяются фазовым переходом воды в лед и повышением концентрации растворенных в жидкой фазе веществ. Процесс кристаллообразования приводит к изменению физических характеристик материала и может сопровождаться изменениями его физико, химических, биохимических и морфологических свойств.

Кристаллообразование. Количество и доля вымерзающей влаги в продукте зависят от ее общего содержания, формы и прочности связи со структурными элементами, концентрации, гидратации и степени диссоциации растворенных в воде веществ, температуры замораживания. Количество вымороженной влаги в говядине при температурах замораживания —5, —10, —20; —30 и —40 °С соответственно' составляет 63, 78; 83. 88 и 89% к начальному влагосодержанию.

Жидкая фаза сохраняется при —68 °С и исчезает при пони женин температуры мышечной ткани до —70 °С

Размер, форма и распределение кристаллов льда в мясе зависят от условий замораживания, его исходных свойств. Состояние мембран и клеточных оболочек, ионная и молярная концентрация растворенных веществ отдельных морфологических образований мышечного волокна, степень гидратации белков предопределяют особенности локализации льда в системе, размер и форму кристаллов льда.

Более низкая концентрация растворенных веществ в межклеточном пространстве обусловливает разницу в значениях крио- скопических температур структурных элементов. По этим причинам формирование кристаллов льда в первую очередь наблюдается в межклеточном пространстве и сопровождается миграцией влаги из клеток. При медленном замораживании образуются крупные кристаллы вне клеток и изменяется первоначальное соотношение объемов межклеточного и внутриклеточного пространства в результате диффузии влаги и фазового перехода воды. Быстрое замораживание предотвращает значительное диффузионное перераспределение влаги и растворенных веществ, что способствует образованию мелких, равномерно распределенных кристаллов. Различия в условиях теплоотвода и влаго распределения по объему продукта определят специфику льдообразования во внешних и внутренних зонах мяса.

Интенсивность охлаждения определяет также распределение растворенных веществ по объему продукта Увеличение концентрации неорганических веществ в зоне кристаллообразования может повлечь их миграцию во внутренние слои материала. Повышение содержания минеральных веществ во внутренних слоях мяса способствует изменению растворимости мышечных белков. Скорость криодиффузии понижается с увеличением интенсивности теплоотвода.

Принимая во внимание, что максимальное кристаллообразование происходит в диапазоне температур от —2 до —8°С, диффузионное перераспределение воды и образование крупных кристаллов можно предотвратить при быстром понижении температур в этом интервале. Степень дисперсности льда и характер распределения кристаллов в такой сложной гетерогенной системе, какой является мясо, зависят не только от скорости охлаждения, но и определяются степенью гидратации макромолекул белка, состоянием мембранных структур. Фиксируемое изменение количества связанной влаги при автолизе мяса с помощью метода определения уровня расхода энергии на ее удаление дает основание считать, что определяющие значения имеют превращения миофибриллярных белков, которые в отличие от глобулярных окружены многослойными гидратными оболочками. Изменение в ходе автолиза молекулярной организации миофибрилл влияет на объем некристаллизующейся жидкой фазы и концентрацию растворенных в ней веществ.

Характер кристаллообразования зависит также от глубины автолиза поступающего на замораживание мяса. Замораживание мяса на ранних стадиях автолиза приводит к образованию мелких кристаллов льда внутри мышечного волокна. По всей вероятности, высокая гидратация белков парного мяса и низкая проницаемость сарколеммы препятствуют перемещению влаги из мышечного волокна. Вследствие этого кристаллы льда сосредоточены внутри мышечного волокна. Изменение состояния белков миофибрилл к моменту посмертного окоченения мяса, резкое уменьшение Их гидратации при сохранении на этой стадии автолиза достаточно высоких барьерных свойств мембран приводят к кристаллизации влаги вне и внутри мышечного волокна. На последующих стадиях автолиза вследствие повышения проницаемости сарколеммы кристаллы льда образуются главным образом между мышечными волокнами. При этом фиксируются разрывы сарколеммы.

Исследованием мяса с высоким конечным pH не выявлена значительных отличий в микроструктуре мышечной ткани разных сроков автолиза.

Таким образом, формирование кристаллов льда в такой сложной системе, как мясо, зависит от скорости замораживания и физико-химических и структурных свойств мышечной ткани, определяемых глубиной и характером автолиза.

Структурные, физико-химические и биохимические изменения. Существует широко распространенное представление о наличии прямой зависимости между размерами кристаллов льда и степенью повреждений тканевых структур. Согласно ему наибольшие структурные повреждения; имеют место при медленном замораживании вследствие образования крупных кристаллов льда.

В то же время в ряде исследований отмечается значительное механическое разрушение материала при сверхбыстром замораживании. Появление трещин и разрывов при замораживании животных и растительных продуктов в жидком азоте объясняется возникновением в системе значительных напряжений, приводящих к разрушению периферийных слоев продукта, утративших вследствие низкой температуры пластические свойства..

На основе исследования состояния микроструктуры и оценки количества выделяющихся ДНК высказывается положение, что при замораживании вне зависимости от условий охлаждения происходит нарушение клеточных оболочек.

Не исключая возможности механического разрушения морфологических образований при замораживании мяса, имеются все основания рассматривать изменения клеточных структур как результат физико-химических превращений, протекающих в системе на молекулярном уровне. Подтверждением справедливости такого предположения служат результаты электронномикроскопических исследований, свидетельствующих о разрушении мембран вследствие изменения состояния белково-липид- ных комплексов при замораживании мышечной ткани.

О наличии зависимости степени повреждения морфологических образований от физико-химических и биохимических процессов свидетельствуют экспериментальные данные, характеризующие различия в степени разрушения микроструктуры мышечной ткани мяса разных стадий автолиза.

Таким образом, при одинаковых условиях замораживания морфологические изменения тканей мяса ранних стадий автолиза и мяса с высоким конечным pH менее выражены.

Особенности развития физико-химических и биохимических процессов при замораживании пищевых продуктов обусловлены не только понижением температур, но и связаны с увеличением концентрации компонентов в жидкой фазе, высвобождением ферментов вследствие нарушения структурных клеточных образований.

Понижение температуры с —2 до —8°С, сопровождающееся выделением максимального количества льда, приводит к существенному увеличению содержания растворимых в воде веществ. В этих условиях не исключена возможность повышения скорости некоторых реакций, в частности реакций окисления липидов.

В соответствии с существующей зависимостью между количеством вымороженной влаги и температурой ее дальнейшее понижение не приводит к столь значительному возрастанию концентрации веществ в жидкой фазе и оказывает существенное влияние на понижение скорости реакций, ответственных за изменение качественных показателен продукта. В этой связи скорость понижения температур замораживаемых объектов в диапазоне —2н — 8 °С должна быть максимальной. Практические последствия изменения состояния белков при замораживании и последующем хранении мяса делают этот вопрос наиболее важным в технологии консервирования его холодом.

Денатурация и агрегация белков при замораживании связаны с повреждающим действием повышенных концентраций солей в тканевых растворах и обусловлены ослаблением водородных связей, определяющих нативную структуру - макромолекул. Уменьшение объема жидкой фазк" в результате льдообразования приводит к сближению белковых молекул с последующим образованием межмолекулярных связен. Не исключена также возможность механического крекинга белков в результате развития при замораживании напряжений, достаточных для разрыва пептидных связей.

Изменение нативного состояния мышечных белков зависит от структурной организации макромолекул. Повышение концентра ции солей при кристаллизации- влаги в тканях не оказывает значительного денатурирующего воздействия на глобулярные белки саркоплазмы. Акт замораживания не изменяет заряда и массы отдельных белковых фракций саркоплазмы, о чем свидетельствуют данные по их электрофоретическому разделению и результаты определения вязкости экстрактов белков при температурах от —6 до —75 °С. Принимая во внимание устойчивость глобулярных белков к замораживанию в сжиженных газах, считают, что для глобулярных белков характерна стабильность свойств в широком диапазоне температур замораживания. В отличие от глобулярных белков белки миофибрилл при замораживании мяса подвергаются денатурационным изменениям с нос ледующен агрегацией.

Повреждающее действие замораживания зависит в значительной мере от гидратации белков к моменту замораживания объекта Наличие значительного интервала между изоэлектри- ческон точкой мышечных белков и pH парного мяса и мяса с низким на всем протяжении автолиза содержанием молочной кислоты обусловливает высокую их гидратацию. Благодаря этому возможность конформации белков, их агрегирования с последующим выделением из фазы ограничена.

Выполненные в МТИММПе исследования свидетельствуют о целесообразности направления на замораживание мяса с высоким конечным значением pH.

Рассмотренные выше изменения структуры и состояния белков мяса влияют на его способность удерживать влагу при размораживании.

Проведенные модельные опыты по замораживанию мяса при разных скоростях и конечных температурах замораживания (от —15 до —120 °С) свидетельствует о наличии сложной зависимости изменений водосвязывающей способности мяса от условий замораживания. С понижением температуры интервал значений скорости замораживания, в пределах которого мясо обладает максимальной водосвязывающей способностью, увеличивается. В этой связи следует считать, что замораживание при более низких температурах имеет определенные преимущества.

Негативные последствия на качество пищевых продуктов при хранении их в замороженном состоянии могут оказать рекристаллизация и сублимация льда, развитие окислительных реакций, конформационные и агрегационные изменения белков. Интенсивность развития указанных процессов зависит от,состава и свойств продукта, температуры и продолжительности*, хранения, наличия и характера упаковки.

В случае хранения продуктов с неинактивированными ферментами изменения их свойств могут быть обусловлены также развитием биохимических реакций. Глубина и характер указанных изменений определяют уровень качества мяса и мясопродуктов, а следовательно, и допустимые сроки хранения.

Рекристаллизация. Неизбежные при хранении колебания температур приводят к рекристаллизации — изменению структуры льда. Увеличение размеров кристаллов льда при хранении мяса может оказать негативное последствие на состояние тканей. Учитывая характер зависимости количества вымороженной влаги от температуры, очевидно, что высокий уровень рекристаллизации может иметь место при повышенных температурах хранения. По мере понижения температур хранения (—25ч—30 °С) колебания этого параметра не могут повлечь значительного изменения в соотношении жидкой и твердой фазы, а следовательно, и вызвать заметной рекристаллизации.

Сублимация льда. Различие парциальных давлений паров воды над поверхностью продукта и средой приводит к испарению влаги из поверхностных слоев материала. Значение этого явления определяется потерями массы продукта и понижением качества. Увеличение контактной поверхности вследствие сублимации льда создает условия для увеличения объема окислительных изменений липидной фракции и гемовых пигментов, способствует денатурации белков и потере летучих компонентов. Таким образом, сублимация льда приводит к необратимым изменениям свойств поверхности продукта, в результате чего ухудшаются консистенция, вкус, запах продуктов и понижается водоудерживающая способность.

Скорость сублимации льда можно уменьшить, понизив температуру. Так, понижение температуры с —18 до —30 °С уменьшает скорость сублимации в 3 раза. На обезвоживание материала влияют также колебания температуры хранения. Сублимацию льда можно в значительной мере предотвратить, используя паронепроницаемые упаковочные материалы, плотно прилегающие к продукту. В противном случае испаряющаяся влага в виде кристаллов льда конденсируется на внутренней поверхности упаковки.

Изменение состояния белков. В процессе хранения замороженных продуктов стабильность нативной структуры белков при длительном воздействии растворов повышенной концентрации может быть нарушена. Изменение вторичной и третичной структуры белков вследствие денатурации создает условия для агрегации макромолекул. Указанные превращения макромолекул белков влияют на гидратацию продукта, его консистенцию и сочность и могут отразиться на устойчивости белков к действию пищеварительных ферментов.

Наряду с денатурационными и агрегационными процессами изменение белков может быть вызвано их ферментативной деструкцией в результате действия тканевых протеаз. Разрушение мембранных структур приводит к высвобождению ферментов и увеличивает возможность их контакта с белками. Принимая во внимание повышенную концентрацию реагирующих компонентов вследствие вымерзания части влаги в системе, ферментативный гидролиз белков может определенным образом влиять на состав и свойства мышечной ткани. Денатурация белковых ком понентов миоглобина и гемоглобина увеличивает возможность превращения железа гема в трехзарядную форму и тем самым повышает каталитическое влияние гемовых пигментов на развитие окислительных процессов липидной фракции. В свою очередь, изменение липидной фракции может оказать воздействие на состояние белков.

Важное значение для состояния белков имеет величина pH. Хранение мяса с высоким значением pH обусловливает значительно менее выраженные изменения состояния белков и водоудерживающую способность мяса.

Изменения липидной фракции. Изменение липид пой фракции при хранении продуктов может привести к снижению их пищевой ценности. Превращения жиров могут быть результатом ферментативных и окислительных процессов.

Развитие окислительных реакций при контакте с воздухом приводит к образованию первичных и вторичных продуктов окисления, что отрицательно сказывается на биологической ценности и органолептических показателях пищевых продуктов. Не исключена также возможность образования в них в результате окислительных превращений жиров вредных для организма веществ. Гидролитические и окислительные изменения жиров также могут влиять на состояние белков и привести к ухудше нию их качества. В результате межмолекулярного взанмодействия свободных жирных кислот и продуктов их окислительной порчи с белками образуются белково-липидные комплексы, устойчивые к действию пищеварительных ферментов. Четкой зависимости между развитием окислительных процессов и температурой хранения не установлено.

Изменение содержания витаминов. Длительное хранение замороженного мяса приводит к понижению содержания водорастворимых (тиамина, рибофлавина, пантотеновой и никотиновой кислот) и к значительным потерям жирорастворимых витаминов, что сказывается на пищевом достоинстве продукта.

Эффективным способом снижения интенсивности реакций, ответственных за ухудшение качества продуктов, является понижение температуры хранения и применение упаковочных материалов с низкой газопроницаемостью, использование вакуум- упаковки.

Условия замораживания и хранения. От способа и условий замораживания зависят сохранение исходного качества пищевых продуктов и уровень затрат на его обеспечение. В зависимости от вида продуктов, состава, свойств, формы и размеров определяют способы, условия и технические средства замораживания.

Замороженное мясо в толще мышц бедра должно иметь температуру не выше —8°С. Качественные характеристики замороженного мяса и экономические показатели процесса в значительной степени определяются глубиной и характером авто лиза поступающего на замораживание мяса. В зависимости от состояния мяса, направляемого на замораживание, различают однофазный и двухфазный способы. В первом случае на замораживание поступает парное мясо непосредственно после первичной переработки, во втором случае мясо замораживают после охлаждения.

Преимуществами однофазного способа являются сокращение продолжительности производства замороженного мяса, более эффективное использование производственных площадей, уменьшение потерь массы, сокращение затрат труда на транспортирование, более высокое качество мяса. Интенсивный теплоотвод на первых стадиях процесса обеспечивает понижение скорости химических и биохимических реакций, что приводит к увеличению сроков хранения мороженого мяса.

Мясо и субпродукты, предназначенные для промышленной переработки, целесообразно замораживать в блоках. Блоки формируют после обвалки мяса. Значительное повышение эффективности производства при замораживании мяса в блоках достигается за счет сокращения потерь массы, расхода холода, экономии холодильных площадей и транспортирования средств, более рациональной организации технологического процесса изготовления колбас, полуфабрикатов.

Можно положительно оценить перспективы производства замороженного рубленого мяса.

Мясо и мясопродукты замораживают в воздухе, в растворах солей или некоторых органических соединений, в, кипящих хладагентах, при контакте с охлаждаемыми металлическими пластинами. В соответствии с применяемыми способами и характеристиками продукта устанавливаются скорость и глубина замораживания.

Замораживание в воздухе. Воздух является наиболее распространенной универсальной промежуточной средой для отвода тепла от продукта при замораживании. Увеличение интенсивности процесса замораживания достигается понижением температуры (до —35 °С), повышением скорости движения воздуха (до 4—5 м/с), уменьшением толщины продукта. В случае замораживания мясных полуфабрикатов, готовых блюд стремятся к высоким скоростям теплоотвода. При замораживании мясных туш и отрубов интенсивный теплоотвод не имеет столь решающего значения для их качества, так как вследствие особенностей кристаллообразования различие в структуре тканей периферийных и центральных зон практически не устранимо.

Продолжительность однофазного замораживания говяжьих полутуш в зависимости от параметров воздуха приведена в табл. 40.

Продолжительность замораживания свиных полутуш и бараньих туш составляет соответственно 80 и 60% продолжительности замораживания говяжьих полутуш. При однофазном замораживании положительно оценивается метод воздушного душирования.

Продолжительность замораживания охлажденного мяса в зависимости от режимных параметров дана в табл. 41.

Потери массы при однофазном замораживании в зависимости от категории упитанности говяжьих полутуш составляют 1,58—2,1%. В случае двухфазного замораживания суммарная потеря массы при охлаждении и замораживании выше указанных величин на 30—45%.

Мясо и субпродукты в блоках можно замораживать как в парном, так и охлажденном состоянии. Продолжительность замораживания и величина усушки мяса и субпродуктов в блоках (толщина 75— 100 мм) зависят от способа замораживания и режима (табл. 42).

Тушки птицы замораживают в воздухе при тех же режимах, что и мяса убойных животных. Продолжительность процесса за висит от вида птицы, упитанности тушек и режимов замораживания и составляет 24—72 ч. Применение для упаковки пленочных материалов, дающих усадку при нагревании, увеличивает продолжительность замораживания тушек птицы примерно на 8%. Потери массы при замораживании тушек кур в случае использования упаковочных материалов составляют 0,1—0,08%.

Замораживание в жидких некипящих средах. В качестве жидких охлаждающих сред используют водные растворы хлорида натрия или кальция определенной концентрации или смесь воды с пропиленгликолем при температуре не выше —20 °С. Этот метод применяют для замораживания тушек птицы путем их погружения или орошения растворами. Для устранения воздействия хладагентов на продукты, улучшения условий теплопередачи необходимо герметично упаковывать тушки в полимерные материалы, плотно прилегающие к поверхности После замораживания растворы удаляются водой. Достоинством этого способа является существенное сокращение продолжительности процесса вследствие высоких коэффициентов теплоотдачи. Средняя продолжительность замораживания тушек птицы в растворе хлорида кальция при —26 ч — 30°С составляет 20— 30 мин. Быстрый теплоотвод благоприятно влияет на товарный вид тушек вследствие образования мелкокристаллической структуры льда в поверхностных слоях, что способствует созданию желательных оптических свойств.

При замораживании тушек птицы жидкие среды можно использовать в качестве первой стадии двухстадийного процесса. В этом случае производят предварительное иммерсионное замораживание тушек в растворе солей, затем их орошают водой, после чего домораживают в морозильных камерах с интенсивной циркуляцией воздуха при температуре —25ч — 30 °С.

Замораживание в жидких кипящих средах. В качестве хладагентов используют сжиженные газы — N,, СО, и хладон. Продукты замораживают орошением хладагентов или в парах N, и СО,. Высокая скорость теплоотвода значительно сокращает потери массы в процессе замораживания и обеспечивает наиболее полное сохранение исходного качества продукта. Кипящие хладагенты применяют для замораживания эндокринно-ферментного сырья, мясопродуктов небольшого размера.

Замораживание посредством контакта с охлаждаемыми металлическими плитами. Контактное взаимодействие продукта с низкотемпературной поверхностью обеспечивает сокращение продолжительности процесса по сравнению с замораживанием в воздухе примерно в 1,5— 2 раза. Продукты стандартной формы, главным образом бескостное мясо и субпродукты, замораживают с помощью кондуктивного теплообмена.

С целью совершенствования процесса ВНИКИМПом и Технологическим институтом рыбной промышленности и хозяйства предложен двухстадийный способ замораживания мясопродуктов в плиточных морозильных аппаратах. Для увеличения контактной поверхности и удаления воздушных полостей из блока, а также создания антиадгезионного слоя на первой стадии подмораживают наружный слой продуктов с одновременным под- прессовыванием. Продолжительность процесса 2—5 мин при давлении 0,03—0,04 МПа и температуре охлаждаемой поверхности —40 °С. Сформированные блоки направляют в плиточный морозильный аппарат, где их замораживают до заданной температуры. Применение этого способа позволяет увеличить производительность аппаратов в результате сокращения продолжительности замораживания, обусловленного увеличением контактирующей поверхности блока и отсутствием в нем воздушного пространства.

Упаковывание. На качество замороженных продуктов существенно влияют потери массы, условия теплоотвода, используемый упаковочный материал и метод упаковывания. В зависимости от вида продукта, его назначения и способа замораживания его упаковывают до или после замораживания.

Для улучшения условий теплоотвода и предотвращения сублимации влаги упаковочный материал должен плотно прилегать к поверхности продукта. Если упаковывание проводят после замораживания, то лучше использовать материалы с низким коэффициентом теплопроводности.

В качестве упаковочных материалов используют синтетические полимерные пленки с низкой газо- и паропроницаемостью, устойчивые к действию хладагента, а также к компонентам пищевых продуктов, таким, как вода и жир, обладающие необходимой механической прочностью в широком диапазоне температур. Для упаковывания продукта сложной формы применяют усадочные пленки, обеспечивающие плотное облегание объекта. При замораживании вторых блюд используют алюминиевую фольгу и алюминиевую фольгу в комбинации с полимерными материалами в виде емкостей различной формы. Алюминиевая фольга обладаем газо- и иаронепроницаемостью, устойчива к воздействию внешней среды, не взаимодействует с компонентами продукта. В настоящее время широко применяют картонные подложки, покрытые пластическим материалом, устойчивые к воздействию высоких температур.

Определяющим фактором увеличения сроков хранения пищевых продуктов является температурный режим. Понижение температуры снижает потери массы и необратимые изменения их качества. Существенное значение имеет также стабильность температурного режима в процессе хранения. Колебания температуры способствуют увеличению кристаллов льда и сублимации влаги.

Для защиты продукта используют также пищевые покрытия и глазирование — нанесение тонкого слоя льда на поверхность продукта.

В настоящее время мясо и мясопродукты хранят при —18°С. Понижение температуры до —25 и —30°С значительно увеличивает сроки хранения. Относительная влажность при храпении пищевых продуктов составляет 90—98%.

Замороженное мясо, рассортированное по видам и упитанности, хранят в плотносформированных штабелях на напольных решетках или в стоечных поддонах, которые устанавливают один на другой в 2—4 яруса с помощью электропогрузчика.

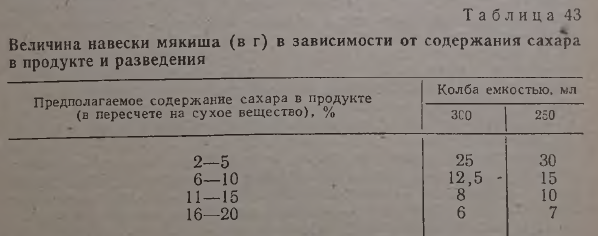

Продолжительность хранения зависит от температуры и вида мяса (табл. 43).

Загрузка 1 м3 грузового объема камеры замороженным мясом составляет для говядины в четвертинах 400 кг, в полутушах— 300 кг, свинины в полутушах — 450 кг, баранины и козлятины в тушах— 280 кг. Плотность укладки замороженных блоков в 1 м3 камеры в зависимости от геометрических размеров составляет 650—800 кг.

Сроки хранения упакованных замороженных мясных и субпродуктовых блоков приведены в табл. 44.

Потери массы при хранении мороженого мяса зависят от упитанности сырья, этажности и емкости холодильников, географической зоны и времени года и составляют 0,05—0,3% за один месяц.

Усушку можно сократить в 8—9 раз, упаковывая мясо з полиэтиленовые рукава, которые натягивают на полутуши и четвертины и закрепляют на концах липкими лентами. В этом случае усушка для говядины I категории через 12 мес хранения составляет 0,28%.

Технические средства замораживания и хранения. Мясо я мясопродукты замораживают в помещениях камерного или тоннельного типа, а также в морозильных аппаратах.

В камерах мясо размещают на подвесных путях или з стоечных поддонах, движение воздуха может быть естественным или принудительным. При одинаковых конструктивных решениях в камерах однофазного замораживания предусматривают приборы с большей охлаждающей поверхностью по сравнению с камерами двухфазного замораживания.

Камеры с естественным движением воздуха оборудованы пристенными или потолочными батареями, в которых циркулирует хладагент. Серьезными недостатками таких камер являются большая продолжительность процесса, неравномерность замораживания полутуш мяса, высокая усушка. В таких камерах процесс можно интенсифицировать за счет радиационного теплообмена при расположении охлаждающих батарей между рядами подвесных путей. Межрядовые батареи размещают в верхней зоне камеры в районе бедренных частей полутуш. Такое оборудование камер позволяет сократить продолжительность замораживания на 40—50% и уменьшить усушку.

Скорость замораживания можно повысить за счет принудительного движения воздуха. В зависимости от организации технологического процесса и устройств камер с вынужденным движением воздуха они могут работать непрерывно или периодически.

В камерах тоннельного типа можно обеспечить непрерывность технологического процесса, его автоматизацию и программирование.

Камеры замораживания мяса с использованием системы воздушного душирования аналогичны камерам охлаждения.

Блочное мясо, субпродукты, полуфабрикаты, эндокринноферментное сырье, готовые блюда можно замораживать в морозильных аппаратах. Широко распространены воздушные морозильные аппараты, в которых замораживают продукты в мелкой фасовке и в виде блоков массой 10—12 кг. Замораживаемые продукты перемещаются в них с помощью различных транспортных средств — тележек, этажерок, конвейеров. Мясо можно замораживать в специальных металлических формах с высокой теплопроводностью. Аппараты, в которых продукт помещается, на тележках или этажерках, могут бьпъ периодического и непрерывного действия с механическим перемещением транспортных средств. Движение в них воздуха бывает продольным или поперечным. Для замораживания полу фабрикатов, готовых блюд используются конвейерные аппараты.

В морозильном аппарате для штучных изделий (рис. 53) ленточно-спирального типа вокруг вращающего цилиндра смонтирована спираль, по которой перемещается ленточный конвейер. Продукт с помощью загрузочного устройства попадает на ленту и перемещается по спирали вверх к разгрузочному устройству. Поток холодного воздуха направлен сверху вниз н перпендикулярно к ленте, на которой размещается продукт Таким образом, создается противоток воздуха движению продукта, что обеспечивает повышение скорости процесса замораживания и уменьшение усушки. Аппарат оборудуется автоматическим устройством для мойки и сушки ленты.

Наряду с воздушными морозильными аппаратами используют плиточные аппараты, в которых замораживают мясо в блоках, субпродукты, фарши, эндокринно-ферментное сырье. Замороженные в этих аппаратах продукты имеют правильную форму, что облегчает их упаковывание и дает возможность эффективно использовать объем камер хранения.

В плиточных морозильных аппаратах продукт размещают между подвижными морозильными плитами. В результате перемещения плит происходит подпрессовывание продукта и обеспечивается хороший контакт с охлаждаемой поверхностью, что способствует интенсификации теплообмена.

Горизонтально-плиточные аппараты в большинстве случаев являются устройствами периодического действия с ручной или механизированной загрузкой и выгрузкой продукта.

К вертикально-плиточным аппаратам относятся мембранные морозильные аппараты, в которых происходит формирова пне и замораживание блоков. Аппарат представляет собой прямоугольную емкость с подвижным дном, в которой установ лены вертикальные морозильные плиты, состоящие из дву стальных мембран. Аппарат загружают с помощью питателя из которого мясо в упаковке поступает в формы. После окончания загрузки в пространство между мембранами подается хладоноситель, под давлением которого стальные пластины раздвигаются и плотно прижимаются к продукту. После окончания замораживания хладоноситель отключается и за счет разности давлений стальные мембраны отходят от блоков. Замороженные блоки после открывания подвижного дна выгружаются из аппарата на ленточный транспортер и направляются в камеры хранения. В модернизированных аппаратах мембранные камеры заменены на цельнометаллические перемещающиеся морозильные плиты.

Серьезными преимуществами обладают роторные морозильные аппараты (рис. 54). Ротор состоит из радиально расположенных секций, которые крепят на валу. Пустотелый вал ротора используют для подачи хладагента в морозильные плиты. Загрузка и выгрузка продуктов механизированы. В этих аппаратах замораживаются упакованные жилованное мясо, суб-, продукты.

Достоинством роторных морозильных аппаратов являются сокращение продолжительности замораживания в 1,5—2 раза (по сравнению с воздушными морозильными аппаратами), непрерывность процесса, механизация загрузки и выгрузки, возможность автоматического регулирования режимов работы, хорошие санитарно-гигиенические условия, сравнительно небольшие габаритные размеры. Энергетические затраты роторных морозильных аппаратов примерно на 30—40% меньше, чем воздушных морозильных аппаратов.

Сокращения потерь массы и высокого уровня сохранения качества продуктов можно достичь при их замораживании в аппаратах с использованием жидкого азота или хладона. В этих аппаратах продукт замораживают путем погружения в хладагент или орошения им.

Перспективным является использование аппаратов трехзонного замораживания. Поступающие в аппарат продукты охлаждаются в первой зоне газообразным азотом, во второй — орошением жидким азотом, в третьей зоне выравниваются температуры по толщине продукта (рис. 55).

Замороженное мясо и мясопродукты хранят в камерах, воздух в которых охлаждается системой пристенных или потолочных батарей. Потолочные батареи обеспечивают более равномерное температурное поле. Скорость движения воздуха составляет 0,05—0,12 м/с, влажность воздуха 90—98%.

С целью понижения усушки при хранении неупакованного мяса на действующих предприятиях применяют ледяные экраны, которые представляют собой натянутый на каркас материал, с обоих сторон его намораживается лед толщиной 15— 30 мм. Ледяные экраны устанавливают вдоль внутренней поверхности стен.