Размораживание является заключительной стадией технологического процесса холодильной обработки пищевых продуктов. При размораживании продукт оттаивает до температуры, близкой к криоскопической, что обеспечивает удобство его дальнейшей переработки. В промышленной практике размораживание мяса применяют при производстве колбас, консервов и полуфабрикатов.

Способы и режимы нагрева выбираются с учетом предотвращения значительных изменений состава и свойств продуктов и потерь их массы.

На качество размороженных пищевых продуктов влияют «х свойства к моменту замораживания, скорость замораживания, температура и продолжительность хранения. Вследствие необратимых изменений некоторых качественных показателей в период замораживания и последующего хранения исходные свойства продукта полностью не восстанавливаются даже при оптимальных условиях размораживания.

Изменение состава и свойств продуктов при размораживании может быть обусловлено выделением тканевой жидкости, потерей растворимых белков, витаминов, азотистых экстрактивных веществ, минеральных компонентов, а также развитием биохимических и микробиологических процессов. Эти изменения могут понизить пищевую ценность продукта, ухудшить его консистенцию, сочность, вкус и аромат.

Отделение тканевого сока в процессе размораживания мяса является следствием понижения гидратации мышечных белков (в результате их денатурации и агрегации), нарушения первоначального распределения воды между структурными элементами тканей, повреждения клеточных оболочек в период замораживания и последующего хранения. Потери мясного сока возрастают при медленном замораживании и длительном хранении мяса при повышенных температурах. Замораживание парного мяса или охлажденного мяса с высоким pH, а также мяса длительных сроков автолиза позволяет уменьшить выделение мясного сока при размораживании. В зависимости от указанных факторов и условий размораживания потери мясного сока составляют 0,5—3%. Следует иметь в виду, что выделение мясного сока происходит не только в процессе размораживания, но и в последующий период. Потери мясного сока можно снизить при условии, если скорость размораживания продукта соответствует скорости замораживания. Выделение мясного сока, испарение воды или поглощение влаги, конденсирующейся на поверхности продукта в ходе размораживания, определяют уровень изменения его массы.

На качественные показатели продукта влияет развитие ферментативных процессов в ходе размораживания. Вследствие нарушения структурных образований при размораживании и выделения ферментов во внешнюю среду интенсивность катализируемых ими реакций при повышенных температурах размораживания может быть весьма значительной. Это обстоятельство следует учитывать при определении условий нагрева мяса, замороженного в парном состоянии, так как не исключена возможность развития в мышечной ткани посмертного окоченения в случае кратковременного хранения замороженного сырья.

Важным показателем является микробиологическая обсемененность размороженного продукта. Ухудшение качества размороженных продуктов может быть вызвано деятельностью микрофлоры, сохранившей свою жизнеспособность при замораживании и хранении, а также воздействием неинактивированных ферментов уничтоженных микроорганизмов, которые обсеменяли продукт.

В качестве теплоносителя используют воздух, воду или различные растворы, пар.

В промышленной практике наиболее распространен способ размораживания мяса в воздушной среде. Размораживание считают законченным при достижении в толще бедра 1 °С. В зависимости от температуры и скорости движения воздуха различают медленное, ускоренное и быстрое размораживание. При медленном размораживании температуру воздуха вначале поддерживают на уровне —5ч-0°С, затем ее постепенно повышают до 8°С. Размораживание проводят в течение 3—5 сут при относительной влажности воздуха 90—95%, скорости его движения 0,2—0,3 м/с.

Ускоренное размораживание проводят при температуре воздуха 16—20 °С, относительной влажности 90—95% и скорости движения 0,2—0,5 м/с. Продолжительность процесса составляет для говяжьих полутуш 24—30 ч, свиных— 19—24, бараньих туш — 14—18 ч.

Быстрое размораживание осуществляют при помощи воздушного душирования при температуре воздуха 20°С, скорости его движения в районе бедра 1—2 м/с, относительной влажности 85—90%.

Продолжительность размораживания составляет: говяжьих полутуш —12—16 ч, свиных полутуш —10—13, бараньих туш—7—10 ч (рис. 56).

Скорости размораживания при высоком качестве продукта можно повысить, используя специальные установки, в которых в соответствии с особенностями объекта размораживания в ходе процесса меняются температура, относительная влажность и скорость циркуляции воздуха.

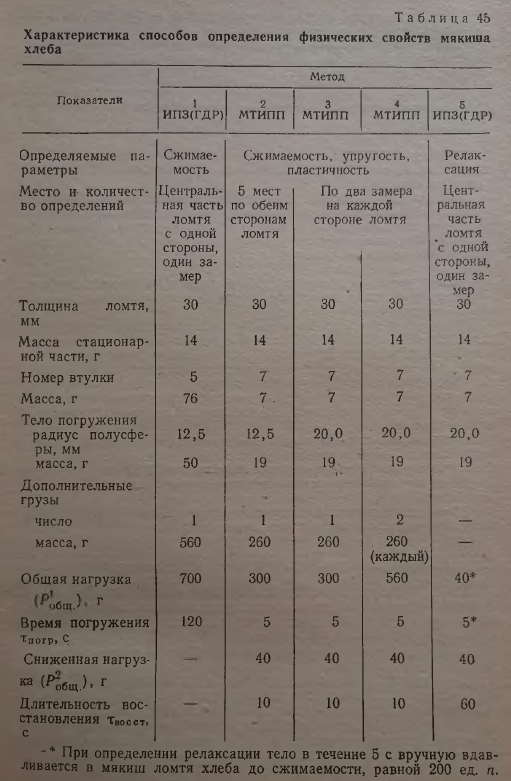

В тоннельных установках продукт размораживают в три стадии с автоматическим изменением температуры, относительной влажности и скорости движения воздуха (табл. 45).

В ходе размораживания температура поверхности туш не превышает 8°С и к концу процесса доводится до 0°С, температура в центре туш равномерно повышается до 0°С. Размороженное таким образом мясо имеет хорошие органолептические показатели и благополучно в отношении санитарно-гигиенических показателей.

Размораживание мяса в паровоздушной среде при 20 — 25 °С позволяет сократить продолжительность процесса для говяжьих полутуш до 10—15 ч. Хотя масса полутуш в период размораживания увеличивается на 3—4%, при разделке в колбасном производстве теряется до 5—8% мясного сока. Вследствие повышения aw поверхностных слоев при хранении размороженного таким образом мяса наблюдается развитие микроорганизмов.

Применение жидких сред для размораживания мяса способствует улучшению теплообмена. Размораживание осуществляется в холодной или теплой воде (30°С) посредством погружения или орошения. При использовании этого метода устраняется возможность развития окислительных процессов. Однако контакт продукта с жидкостью приводит к извлечению из поверхностных слоев растворимых компонентов и поглощению ими воды. Увеличение aw наружных слоев продукта создает предпосылки для развития микроорганизмов. Применение упаковочных материалов, предотвращающих непосредственный контакт продукта с жидкостью, дает возможность устранить указанные контакты.

Перспективным способом является размораживание продукта в среде насыщенного пара при пониженном давлении. Размораживание в условиях вакуума существенно сокращает продолжительность процесса и обеспечивает хорошие санитарно- гигиенические условия. При размораживании мясных блоков и отрубов целесообразно проводить нагрев при остаточном давлении 1,94—2,20 кПа и температуре 17—19 °С.

Высокое качество продуктов обеспечивается при сверхчастотном нагреве. Использование энергии электромагнитного поля СВЧ позволяет существенно сократить продолжительность процесса, улучшить санитарно-гигиенические показатели, устранить потери массы и растворимых компонентов. Эффективность применения СВЧ-нагрева во многом определяется степенью однородности свойств размораживаемого продукта. Преимущества этого способа особенно очевидны при неполном размораживании до температур, обеспечивающих оптимальные условия его последующей обработки. Ограничить опасность чрезмерного повышения температур на поверхности мясных блоков можно путем циркуляции воздуха температурой —30°С или разбрызгиванием криогенной жидкости в тоннельных установках.