Обработка рогов и копыт

Кератинсодержащее сырье используют для производства товаров народного потребления (художественных изделий, пуговиц и т. и.), роговой муки, кератинового клея, аминокислот, аминокислотных препаратов для парентерального питания, комплексамина, регулятора травления и др.

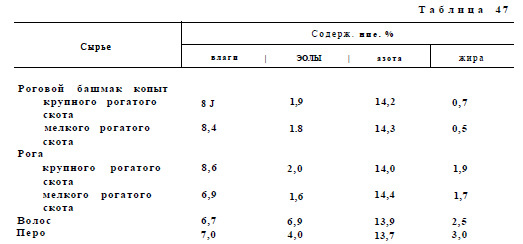

К кератинсодержащему сырью относятся производные кожи: волосяной покров шкуры, роговой башмак копыт и рогов животных, перья и когти птиц. Химический состав рогов и рогового башмака копыт и мелкого рогатого скота, волоса, пера птиц представлен в табл. 47.

В состав сырья входят также сера (до 2%), фосфор (0.5%), магний (0,36%). кальцин (0,25%), железо (0.15%) и другие элементы в мпкроколичествах.

Кератинсодержащее сырье включает 85,6-90 % белка. Кератин отличается от других белков высоким содержанием серосодержащей аминокислоты — цистина. Наличие прочных дисуль- фидных связей придает кератину повышенную устойчивость к действию кислот и ферментов (в том числе пищеварительных). При обработке кератинсодержащее сырье подвергают измельчению, в том числе криоизмельчению, действию химических веществ, ферментов, тепловой обработке. Тонкое измельчение приводит лишь к частичному изменению структуры сырья и некоторому растворению получаемого порошка в воде и расщеплению ферментами. Разрыв дисульфидпых и других связей в кератине с образованием смеси полипептидов, дипептидов и свободных аминокислот достигается в результате гидролиза при высокой температуре и давлении, кислотного, щелочного или ферментного гидролиза. Нагрев кератинсодержащего сырья в воде под давлением 0,2—0,45 МПа вызывает разрыв дисульфидных связей. Полученный сухой гидролизат растворяется в воде и подвергается действию протеОлитических ферментов. В результате кислотного гидролиза образуется гидролизат, состоящий почти полностью из смеси свободных аминокислот.

Преимущество способа— не происходит рацемизация аминокислот. Недостаток—почти полный распад триптофана, частично серина, треонина и цистина. При щелочном гидролизе триптофан и треонин не разрушаются, но происходит частичная рацемизация аминокислот и распад цистипа. Ферментативный гидролиз идет медленно и не бывает полным. Для получения аминокислот и пищевых продуктов применяют кислотный, а для кормовых продуктов — кислотный и щелочной гидролиз.

Метод нагрева в воде при высоких температуре и давлении является в настоящее время наиболее распространенным. Технология рогокопытной кормовой муки включает следующие операции: промывку, разварку сырья под давлением в воде, сушку разваренной массы под вакуумом, измельчение, просеивание и упаковывание. Сырье промывают в центрифуге или барабане в течение 5—8 мин проточной водой температурой 40—60°С. Разварку сырья и сушку разваренной массы производят в вакуум-горизонтальном котле. Давление внутри котла при разварке 0,24 МПа, продолжительность процесса 3—5 ч; вакуум при сушке 0,026 МПа, продолжительность— 4 ч 15 мин. В результате измельчения и просеивания получают муку тонкого (частицы менее 0,5 мм), среднего (0,5— 1,5 мм) и крупного (1,5—4 мм) помола. При использовании в качестве добавки роговой муки к мясокостной используют только тонкий и средний помолы. Выход роговой муки в зависимости от вида сырья и режима обработки может колебаться в достаточно широких пределах от 44,5 до 91,5%- Химический состав муки (%): влага — 8,3—9,1; жир—1,1—2,1; зола —5,2—15,9; азот — 12,7—13,4.

По разработке НПО «Комплекс» перопуховое сырье подвергают разварке и сушке под вакуумом. Общая продолжительность 6 ч. Выход муки 75 % от массы сырья.

Кислотный гидролиз (У крниимясомолпром) ведут 2 — 6%-ной соляной кислотой в течение 6—10 ч при давлении в реакторе 0,2—0,4 МПа и температуре 135—152 °С. Гидролизат нейтрализуют кальцинированной содой до pH 6,5—7,0, сушат на распылительной сушилке при температуре в зоне сушки 90— 95°С. Порошок получил название комплексамин. Его применяют в качестве кормовой добавки, для частичной замены (10—20%) растительных и животных белков в основном рационе свиней и птиц, а также при производстве заменителя цельного молока (ЗЦМ) с заменой до 30 % молочного белка.

Щелочной гидролиз осуществляют при атмосферном давлении в открытом котле или под давлением в вакуум-горизонтальном котле либо автоклаве. В качестве щелочного реагента применяют аммиак, гидроксид, мочевину и др.

Технология кормового белкового концентрата с использованием мочевины включает следующие операции: загрузку кератинсодержащего сырья (рога, копыта) в вакумм-горизонталь- ный котел, термическую обработку (стерилизацию, гидролиз, сушку), выгрузку, просеивание, упаковывание. Добавляют воду в соотношении 1:1, кристаллическую мочевину — 1% к массе сырья. Стерилизацию и гидролиз проводят при давлении пара внутри котла 0,2 МПа и температуре 130 °С. Сушку ведут под вакуумом 0,045 МПа, температура внутри котла 75°С. Общая продолжительность процесса от 8 ч 35 мин до 10 ч 35 мин. После гидролиза получают рыхлую, слегка липкую однородную черную или темно-коричневую массу. Высушенную массу охлаждают, просеивают (диаметр отверстий сита 3 мм), очищают от металлических примесей, упаковывают, взвешивают.

Кормовой белковый концентрат представляет собой порошок от светло- до темно-коричневого цвета со специфическим, но не с гнилостным и не затхлым запахом. Металломагнитных примесей в виде частиц размером до 2 мм не должно быть более 200 мг на 1 кг продукта, а примесей, нерастворимых в соляной кислоте,— не более 2%. Влажность не более 10%, содержание белка не менее 70%, жира не более 7%, мочевины не более 2%. Наличие патогенной микрофлоры не допускается. Кормовой белковый концентрат обладает высокой усвояемостью.

Водорастворимый продукт, получаемый щелочным гидролизом сырья под давлением методом Сухумского мясокомбината, применяют в качестве кормового полуфабриката, ЗЦМ, стимулятора роста кормовых дрожжей и биоминерального удобрения. По данным ВНИИМПа, аминокислотный состав ЗЦМ (в г на 100 г сухого продукта) следующий: лизин —4,4; гистидин — 3.5; аргинин —2,3; аспарагиновая кислота—5,3; глицин —2,1; аланин —3,4; цистин — 0,2; валин —3,6; изолейцин — 0,5; лейцин— 6,1; тирозин —1,3; фенилалапин — 3,3. Гидролизат кератинсодержащего сырья, кроме комплекса незаменимых аминокислот и частично негидролизованного белка, содержит необходимые минеральные вещества, в том числе фосфорно-кислые соли натрия и кальция и микроэлементы.

Переработка кератинсодержащего сырь методом криоизмельчения и электроном ног обеззараживания осуществляется путем трехступенча того измельчения замороженного сырья, применения рассева, позволяющего получать муку однородного гранулометрического состава (150 и 200 мкм) и обеззараживания (до 0,2—0,3 мкм микробных тел в 1 г кератиновой муки) в электрическом поле коронного разряда на установке непрерывного действия. Химический состав нативной кератиновой муки следующий: влага — 12,5%, зола—7,0, белок — 75,43, жир—1,98%. Производительность установки 300 кг сырья в час. Средний выход муки 98%.