Для достижения необходимых технологических свойств готового продукта (вкуса, аромата, цвета, консистенции) и предохранения их от микробиологической порчи осуществляют посол мяса. Для этого в мясо вводят посолочные вещества. Обязательной и доминирующей составляющей посолочных составов является поваренная соль. Накопление ее в мясе в оптимальном количестве придает ему соленый вкус, оказывает консервирующее действие. Сочетание посола с другими консервирующими воздействиями (охлаждение, обезвоживание, копчение, тепловая обработка) надежно предохраняет готовый продукт от порчи.

Посол является сложной совокупностью различных по своей природе процессов: массообмена (накапливание в мясе в необходимых количествах посолочных веществ и их равномерное распределение по объему продукта, а также, возможно, потеря водосолерастворимых веществ мяса в окружающую среду); изменения белковых и других веществ мяса; изменения влажности и влагосвязывающей способности мяса; изменения массы; изменения микроструктуры продукта в связи со специфичным развитием ферментативных процессов в присутствии посолочных веществ и из-за механических воздействий; вкусоаромато- образования в результате развития ферментативных и микробиологических процессов и использования вкусовых веществ и ароматизаторов в составе посолочных смесей; стабилизации окраски продукта.

Посол является обязательной и определяющей операцией в технологиях колбасных и соленых продуктов. При значительной общности технологий каждая из них имеет свои особенности и отличия.

Процессы, характерные для посола, могут продолжать свое развитие и после окончания периода собственно посола. Так, для сырокопченых колбас большинство из них продолжаются в своеобразных условиях при приготовлении фарша, осадке, копчении, сушке.

Фильтрационно-диффузионный процесс накопления и распределения посолочных веществ. Классические методы посола — мокрый (погружение мяса в раствор посолочных веществ — рассол), сухой (нанесение посолочной смеси на поверхность мяса — от отрубов до отдельных кусочков его в измельченном состоянии) и смешанный (сочетание мокрого и сухого посола). При любом методе массообмен между посолочными веществами и растворимыми составными частями продукта происходит в системе рассол—мясо (ткань). При сухом методе вначале вследствие гигроскопичности соли и за счет влаги сырья образуется рассол.

В системе рассол — ткань при классических методах посола посолочные вещества перемещаются диффузионным путем и описываются вторым законом диффузии Фика или в первом приближении из него вытекающим выражением (А. С. Большаков).

Движущей силой процесса посола является разность концентраций соли в системе рассол — продукт, что в уравнении выражено логарифмом отношения концентраций соли в рассоле и продукте. Скорость накапливания соли в мясопродукте резко снижается в процессе посола вследствие уменьшения разности концентраций в системе. Все факторы, воздействие которых приводит к повышению концентрации соли на поверхности продукта, вызывают ускорение процесса посола.

В условиях перемешивания основное сопротивление диффузионному потоку в рассоле оказывает диффузионный пограничный слой, лежащий на границе раздела системы рассол — продукт. Ускорение движения рассола и переход от ламинарного потока к турбулентному влечет за собой уменьшение толщины этого слоя и увеличение скорости процесса посола. Одной из причин ускорения процесса посола в поле механических колебаний звуковых и ультразвуковых частот является уменьшение толщины диффузионного пограничного слоя, другой — повышение температуры.

В гетерогенной системе рассол — мясопродукт процесс распределения посолочных веществ зависит главным образом от величины сопротивлений, оказываемых диффузионному потоку тканями мясопродукта. Критерием процесса служит коэффициент проникновения (проницаемости) £),*. Количественное соотношение между проницаемостями мышечной, соединительной и жировой тканей составляет примерно 8:3:1. Поэтому наличие жировых тканей в продукте замедляет накопление л перераспределение посолочных веществ в нем. Мышечная ткань обладает анизотропными свойствами: проницаемость ее вдоль мышечных волокон примерно на 11% выше, чем поперек волокон, что свидетельствует о перемещении посолочных веществ преимущественно по межклеточному пространству ткани.

Воздействия, ведущие к увеличению проницаемости ткани, обусловливают более быстрое и равномерное распределение в ней посолочных веществ.

Изменение проницаемости ткани в процессе автолиза и длительного посола связано с ферментативным изменением структуры (разрыхлением) ткани и увеличением проницаемости тканевых мембран. Проницаемость размороженной ткани выше, чем охлажденной, вследствие травмирования ее образующимися крупными кристаллами льда.

Температура системы рассол—ткань является фактором, наиболее существенно изменяющим величину коэффициента проникновения. Этот путь сокращения продолжительности посола представляет особый интерес в связи с тем, что повышение температуры ускоряет и другие изменения, улучшая продукт. Правда, это может вести также и к опасности развития нежелательных микробиальных процессов. Но вероятность этого может быть практически устранена сокращением длительности посола в связи с использованием других интенсифицирующих посол факторов, а также воздействий, способствующих подавлению жизнедеятельности гнилостных микробов. Дополнительное ускорение посола можно получить при использова нии явления термодиффузии. Так, при посоле охлажденного продукта в теплом рассоле вследствие совпадения направления теплового потока с направлением диффузионного потока ускоряется процесс посола.

Продолжительность процесса пропорциональна квадрату пути проникновения. Поэтому уменьшение толщины сырья ведет к резкому сокращению длительности посола. В этой связи при посоле используют мясные отрубы и бескостное сырье, а также инъекцию рассола внутрь сырья с образованием в нем начальных зон его накопления.

Более частое шприцевание и использование факторов, способствующих образованию начальных зон накопления рассола большего объема (предварительное перед посолом размягчение сырья, увеличение давления рассола и др.). обеспечивают сближение этих зон, сокращение пути проникновения.

В колбасном производстве посол складывается из операций смешивания измельченного сырья с посолочными веществами (макрораспределение) и выдержки в посоле (микрораспределение), обеспечивающих их контакт с веществами мяса по всему объему. Продолжительность посола колбасного мяса зависит от степени измельчения сырья: чем выше степень измельчения, тем меньше путь проникновения и сроки выдержки его в посоле.

Для интенсификации процесса накапливания посолочных веществ диффузионным путем можно эффективно использовать ряд факторов: предварительное разрыхление сырья (механическое воздействие, ферментировапие, электростимуляция и т. и.), многоточечная инъекция, уменьшение определяющего размера частей мяса и повышение температуры процесса.

Фильтрационный процесс распределения посолочных веществ. Возможности интенсификации процессов распределения посолочных веществ, особенно в прошприцованном мясе, в связи с использованием диффузионных зависимостей в настоящее время практически исчерпаны. Исследования показали, что посол целесообразно осуществлять в условиях активных физических (механических) воздействий: инъецирования рассола, массирования, вибрации, электромассирования и т. и. Переменное механическое воздействие вызывает наряду с диффузионным обменом интенсивное механическое перемещение рассола (и посолочных веществ), направленное к равномерному распределению их по объему продукта.

Процесс распределения рассола и входящих в его состав веществ при приложении механических воздействий в первом приближении подчиняется закону фильтрации или пьезопроводности.

Движущей силой процесса служит возникающий при механическом воздействии градиент давлений. Коэффициент пьезопроводности зависит от проницаемости тканей, свойств рассола (вязкости, размера частиц, входящих в его состав), а также параметров механического воздействия. Значения коэффициента пьезопроводности при прочих идентичных условиях больше соответствующих значений коэффициентов проникновения, что и объясняет более высокие скорости массообмена при посоле с применением механических воздействий. Инъецирование мяса рассолом служит примером фильтрационного переноса рассола.

Существуют несколько методов шприцевания: игольчатый уколами игл в ткань (с помощью одной иглы вручную или миоигоигольчатой установки), струйный, через кровеносную систему. При шприцевании уколами применяют полую иглу с острым наконечником и перфорациями в стенке (в некоторых случаях— иглу с центральным отверстием), через кровеносную систему— полую иглу с центральным отверстием. Давление в обоих случаях лежит в пределах 0,2—1,0 МПа. Струйный метод осуществляют с помощью насадки с отверстиями малого диаметра (0,1—0,3 мм), через которые рассол выходит в виде струй под высоким давлением (10—30 МПа). В этих условиях струи приобретают свойства твердого тела и выполняют роль игл.

При инъецировании уколами начальная зона накопления рассола около каждого из отверстий иглы имеет форму, приближающуюся к эллипсоиду вращения. Массоперенос в пределах этой зоны происходит преимущественно по межволоконному пространству. Проникновение посолочных веществ непосредственно в мышечные волокна идет диффузионно в основном в период выдержки в посоле. Размеры зоны зависят от структурных характеристик ткани, направленности иглы относительно мышечных волокон, давления инъецирования, количества вводимого рассола и других факторов. С повышением давления размеры зон начального накопления существенно возрастают.

При шприцевании с использованием кровеносной системы иглу вводят в крупные кровеносные сосуды (бедренная или лопаточная артерии), близко расположенные к поверхности отруба. При этом рассол проникает в те области отруба, кровеносная система которых, включая капилляры, связана с указанными крупными сосудами. В другие области рассол не поступает, поэтому его шприцуют дополнительно методом уколов. Выдержка в рассоле или вне рассола в этом случае менее продолжительна, чем при шприцевании методом уколов.

При струйном инъецировании для начальной зоны накопления рассола характерен канал, формируемый струей. По мере потери энергии струи канал переходит в эллипсовидное тело. При этом способе возможна инъекция многокомпонентного расла, включающего крупные частицы (белки, жиры, ферменты, микроорганизмы). Рассол частично внедряется непосредственно в мышечные волокна. Струйное инъецирование в отличие or игольного способа обеспечивает более равномерное распределение компонентов рассола.

При безыгольной инъекции мяса многокомпонентным рассолом расстояние между местами инъекций не должно превышать 2-10 2 м, традиционным — 4,5-10"2 м.

Механическое воздействие. При посоле с применением шприцевания процесс распределения посолочных веществ протекает в две фазы, из которых первой является шприцевание, второй - последующая обработка прошприцованного продукта. Выдержка продукта в рассоле или вне его является экстенсивным методом посола. Существенное ускорение второй фазы происходит при использовании интенсивных методов механических воздействий, когда проявляется эффект губки. Возникающий при переменном механическом воздействии градиент давлений (напряжений) вызывает в прошприцованиом мясе интенсивное перемещение посолочных веществ, происходящее по фильтрационному закону. При небольшом определяющем размере мяса (в пределах 20—30 мм) накопление в нем (впитывание) рассола и равномерное распределение посолочных веществ могут происходить даже в результате механического воздействия без предварительного шприцевания.

Наиболее распространенными методами механической обработки являются тумблирование, массирование, вибрация (часто с применением вакуума), электромассирование.

Под тумблирование м понимают процесс обработки продукта в тумблерах-емкостях (в большинстве случаев цилиндрических) с горизонтальной осью вращения, имеющих выступы (лопасти) на внутренней их поверхности.

Частота вращения емкости (в мин) должна быть несколько ниже критической.

При вращении емкости куски мяса трутся друг о друга, внутреннюю поверхность и выступы, участвуя в сложном планетарном движении. Достигнув верхней точки, они падают с высоты, равной диаметру емкости. В результате соударений сырье подвергается механическим деформациям, приводящим к повышению давления (напряжения) в местах контакта. Наблюдаемый эффект сжатия-расширения мышечной ткани, сопровождающийся возникновением переменных внутренних напряжений, обеспечивает интенсивный фильтрационный перенос (перераспределение) рассола. Продолжительность тумблироваиия может быть различной в зависимости от вида, состояния мяса,конструктивных особенностей тумблера. В большинстве случаед для кусков мяса небольших размеров (25- 30 мм) она составляет 10—40 мни, для образцов больших размеров в циклическом варианте доходит до 4—6 ч. Частота вращения емкости чаще всего 20-30 мин (при обработке костного сырья — 5-7 мин).

Массирование является разновидностью процесса перемешивания, вследствие чего при отсутствии специального оборудования (массажеров) для массирования иногда применяют лопастные мешалки. Массажер представляет собой емкость, в которую после ее заполнения мясом опускается вертикальный вал с лопастями. Обработка в массажерах протекает менее интенсивно, чем в тумблерах, поскольку отсутствуют ударные воздействия. Поэтому продолжительность массирования значительно больше, чем тумблироваиия.

Рассол можно вводить либо полностью шприцеванием, либо при значительных количествах добавляемого рассола (выше 20% к массе мяса) частично шприцеванием, а частично (5—7% к массе мяса) в массажер (тумблер). Обработку в массажерах (тумблерах) выполняют непрерывно или циклически. В период механических воздействий происходит фильтрационно-диффузи- оипый перенос посолочных веществ, в период покоя — диффузионный.

Эффект массопереноса при массировании (тумблированпи) дополнительно усиливается в связи с возникновением при механических воздействиях микроразрывов в ткани и повышением ее проницаемости.

При массировании скорость переноса многократно возрастает и становится выше скорости развития микробиологических процессов, что открывает широкие возможности для быстрого посола при повышенных температурах без опасения, что в этих условиях может возникнуть бактериальная порча соленых продуктов. Это обстоятельство особенно важно, если учесть, что повышение температуры одновременно интенсифицирует ферментативные процессы, обеспечивая тем самым более быстрое достижение необходимой консистенции, вкуса и аромата соленых мясопродуктов.

Вибрационное воздействие используют самостоятельно или в сочетании с другими видами механической обработки. ВНИКИМПом предложена технология вареных полукопченых колбас и ветчины в оболочке из крупноизмельченного сырья с применением виброперемешивания. Положительный эффект массопереноса, получаемый в результате перемешивания сырья, дополняется эффектом, достигаемым при одновременно выполняемом вибрационном воздействии. Сущность процесса виброперемешивания заключается в том, что частицы мяса, непосредственно соприкасающиеся с источником колебаний, периодически получают ударный импульс, который передается более отдаленным соседним слоям. Таким образом, в системе возникают механические колебания частиц, вызывающие их фильтрацию под действием градиента знакопеременных напряжений.

Применение вакуума увеличивает эффект, достигаемый при механической обработке сырья. Он возрастает с уменьшением остаточного давления (примерно до 50 кПа — метод МТИММПа). Дальнейшее снижение остаточного давления не оказывает существенного влияния. Повышение интенсивности распределения посолочных веществ (до 7%) связано с суммированием полей давлений, возникающих при механическом и ва куумном воздействиях.

Электромасс и рование мяса в парном состоянии — метод МТИММПа, заключающийся в воздействии электрических импульсов на предварительно инъецированное мясо в парном состоянии. Возникающие периодические сокращения и расслабления парных мышц (пульсации) влияют на процесс перераспределения посолочных веществ так же, как при механическом воздействии. Сокращение длительности периода после убоя и повышение величины напряжения тока увеличивают продолжительность достаточно сильных пульсаций и эффективность электромассирования. При напряжении тока 220 В периодические пульсации мышцы почти прекращаются через 5—7 мин воздействия. Затем мышцы достаточно активно реагируют только па электрический ток более высокого напряжения: при напряжении 380 В вновь заметно пульсируют 3—5 мин.

Посолочные вещества в основном перераспределяются во время электромассирования. При дальнейшей выдержке в посоле перенос идет медленнодиффузионно, но несколько быстрее, чем в мясе, не подвергнутом электромассированию.

Потери растворимых веществ мяса. Наряду с проникновением в продукт посолочных веществ в процессе мокрого, смешанного и сухого посола в рассол из мяса диффузионно переходят белковые, экстрактивные, минеральные вещества, витамины. Количество потерь зависит от условий посола (концентрации рассола, жидкостного коэффициента, продолжительности посола н др.). Потери увеличиваются с повышением концентрации рассола до 10—12%, а затем уменьшаются. Количество белкового азота в рассоле возрастает с повышением температуры до 40°С, после чего снижается (в связи с денатурацией белков в тканях). Белковые вещества неспособны диффундировать через стенки клеток, поэтому их потери с рассолом обусловлены переходом в него белков, заполняющих кровеносную систему, и белков разрушенных клеток. В связи с этим величина белковых потерь при посоле зависит от полноты обескровливания мяса и степени разрушения тканей.

При правильно проведенном посоле некоторая потеря питательных веществ не снижает пищевой ценности соленых продуктов. Их пищевая ценность даже повышается, так как продуктстановится более нежным, вкусным и лучше усваивается, чем несоленое мясо. Факторы, интенсифицирующие процесс проникновения посолочных веществ, одновременно способствуют увеличению потерь растворимых веществ продуктов в рассол. Уменьшению потерь при мокром посоле мяса способствуют низкий жидкостный коэффициент, высокая концентрация рассола, применение многократно используемого «старого» рассола с высоким содержанием экстрактивных веществ. Наилучшим- решением, исключающим потери при посоле неизмельченного мяса, является отказ от классических методов мокрого, сухого и смешанного посола и переход па посол методами шприцевания с последующей выдержкой прошприцованного полуфабриката вне рассола или механической обработкой, ее заменяющей. Технология, основанная на применении шприцевания и механической обработки, является примером ресурсосберегающей безотходной технологии соленых продуктов.

Изменение влажности и влагосвязывающей способности. При посоле одновременно с перераспределением посолочных веществ перераспределяется-вода, что сопровождается изменением влажности и влагосвязывающей способности соленого мяса. Эти изменения имеют важное технологическое значение, так как влияют как на количество (выход), так н качество (сочность, консистенцию, цвет, вкус, аромат) готовых колбасных изделий и соленых мясопродуктов.

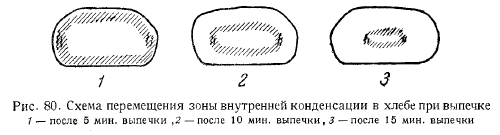

При классическом методе мокрого посола сырья влагоперенос в системе рассол — мясо можно разделить на две фазы: в первой фазе протекает обезвоживание, во второй — оводнение мышечной ткани (рис. 80). Глубина и длительность фаз зависит от концентрации рассола и жидкостного коэффициента (обычно 1: 1). При низких концентрациях рассола (плотность в пределах 1100 кг/м3) фаза обезвоживания выражена очень слабо. При насыщенной концентрации (1206 кг/м3) происходит интенсивное обезвоживание. Только при очень длительном посоле без восстановления первоначальной концентрации рассола наблюдается незначительное оводнение. При сухом посоле происходит только обезвоживание; образующийся при этом рассол частично участвует в солевлагообмене, частично стекает.

Посол колбасного (измельченного) мяса смешиванием его с сухой посолочной смесью или рассолом (в том числе вйбро- перемешиванием под вакуумом), а также посол соленых продуктов, происходящий по схеме шприцевание—механическая обработка, сопровождается внутренним влагоперепосом, имеющим аналогичный двухфазный характер (обезвоживание — оводнение).

Механизм влагопереноса сложен и зависит от многих факторов. Движущей силой переноса влаги в системе рассол — мясо при классических методах посола является разность концентраций влаги и осмотических давлений. В условиях механических воздействий преобладает фильтрационный перепое жидкости в мясе. Его движущей силой является разность возникающих в нем напряжений. Кроме того, внутренний влагоперенос зависит от характеристик исходного сырья и их изменений в период посола. Решающее значение имеют влагопроводиость и влагосвязывающая способность мяса, которые, в свою очередь, зависят от его состава и структуры, формы связи воды с составными веществами мяса в конкретных условиях посола.

Влагопроводиость так же, как и проницаемость, для посолочных веществ неодинакова для различного сырья и зависит от метода посола.

Влагосвязывающая способность мяса перед посолом определяется его морфологическим и химическим составом, исходными свойствами с учетом pH (PSE, N, DFD), степенью автолиза, видом холодильной обработки, режимом и характером предварительной механической обработки, фермептирования, электростимуляции и др. В процессе посола изменяются все формы связи воды с мясом: адсорбционная, осмотическая, капиллярная.

Наибольший интерес представляют изменения адсорбционной формы связи воды с белками, поскольку она является наиболее прочной. Количество адсорбционно-связанной влаги в соленом мясе зависит от величины pH сырья: оно выше при более высоком pH. Мясо PSE (pH ниже 5,6) и после посола имеет пониженную влагосвязывающую способность. В случае недостаточной водосвязывающей способности мяса вводят компоненты, повышающие ее. Е[аибольшее распространение получили фосфаты, чаще соли пирофосфорной кислоты. Рекомендуется добавлять 0,3% фосфатов к массе мяса.

Хлорид натрия, взаимодействуя с мышечными белками, повышает количество адсорбционно-связанной влаги в результате увеличения заряда белка. Хлорид натрия, накапливающийся в мясе в результате посола (2—3% к массе), способствует созданию концентрации тканевой жидкости (0,6 п.), близкой к растворяющей белки актомиозиновой фракции.

Количество адсорбционно-связанной влаги гем больше, чем быстрее достигается контакт посолочных веществ с белками: для мяса, посоленного через кровеносную систему, а также при струйном инъецировании оно выше, чем при инъекции рассола уколами.

Механическая обработка прошприцованного рассолом мяса и виброперемешиваиие вызывают повышение влагосвязывающей способности в связи с разрыхлением сырья и увеличением поверхностей контакта рассола с белковой системой.

Особый характер приобретает влияние соли при обработке парного мяса. Ионы электролита, связываясь с актином и миозином, мешают их взаимодействию. Одновременно попы натрия и хлора подавляют АТФ-азную активность миозина и полнферментных систем гликолиза. В результате тормозится развитие посмертного окоченения. В присутствии хлорида натрия в первые 4—6 ч после убоя распад гликогена до молочной кислоты резко замедляется, а затем практически приостанавливается. Соответственно этому величина pH и водосвязываюшая способность мяса сохраняются на более высоком уровне. Посол парного мяса в процессе куттерования позволяет сохранить его впагоемкость на таком высоком уровне, что км можно пользоваться как добавкой к мясу с пониженной влагоемкостью.

Возникновение периодических мышечных сокращений в парном мясе под действием импульсного электрического тока при электромасенрованни вызывает резкое снижение величины pH мяса вследствие ускорения распада гликогена с последующим более быстрым его восстановлением и поддержанием водосвязывающей способности на высоком уровне. Быстрое развитие изменений при посоле мяса электромассированпем также сохраняется при последующей механической обработке.

При введении традиционного рассола в значительных количествах в мясо, не подвергнутое предварительному размягчению, некоторая его часть им не связывается п вытекает через образованные иглами отверстия, теряясь безвозвратно. При инъекции рассола в мясо непосредственно в форме в начальный период выдержки также наблюдается частичное выделение рассола, однако в дальнейшем он впитывается мясом. В современных условиях наиболее быстрое и равномерное распределение и связывание рассола достигается многоточечным шприцеванием сырья и последующим мехачическим и электромассированием.

При производстве колбасных и соленых 'изделий применяют хорошо растворимые белковые препараты типа соевого изолята. При приготовлении рассола, содержащего белок, последний предварительно полностью гидратируют при перемешивании. Затем в водный раствор белка медленно вводят фосфаты при интенсивном перемешивании смеси. Вносить хлорид натрия перед фосфатами нельзя, так как его присутствие может ухудшить растворимость некоторых полифосфатов. После полного растворения фосфатов вводят поваренную соль, нитрит натрия и другие составные части рассола.

Существенно повысить выход мясопродуктов можно, вводя в их состав полисахариды. Применение многокомпонентного рассола, включающего фосфаты и крахмал, приводит к повышению выхода солено-варены.х мясопродуктов, полученных при посоле методом шприцевания-массирования, в весьма значительных размерах (до 170—180%).

При классических методах посола при любой концентрации рассола (в том числе образующегося при сухом посоле) в начале процесса осмотическое давление рассола выше осмотического давления тканевой жидкости, что обусловливает обезвоживание ткани. По мере развития диффузионного накапливания посолочных веществ в мясе, а также пизкомолекулярных продуктов распада веществ мяса осмотическое давление в нем растет, а в рассоле, наоборот, снижается, что и обеспечивает повышение водосвязывающей способности мяса и постепенный переход от фазы начального обезвоживания к фазе оводнения.

Капиллярная форма связанной влаги при традиционном посоле возрастает в связи с развивающимся разрыхлением мяса в результате протеолитического воздействия ферментов мяса и микроорганизмов или ферментов, вводимых в составе многокомпонентных рассолов. При посоле в условиях механических воздействий количество капиллярно-связанной влаги растет более интенсивно. Это определяется более выраженными микроразрывами мышечной ткани с образованием значительного количества микропор.

Изменение массы. Накапливание посолочных веществ и веществ, являющихся составной частью многокомпонентного рассола, возможная потеря веществ, входящих в состав мяса, изменение его влажности вызывают соответствующие изменения массы соленого продукта, его выхода. Масса соленого продукта варьирует в широких пределах в зависимости от способа посола, группы изделия (вареные, сырокопченые и др.), сырья (из свинины, говядины и т. и.), вида продукта (корейка, окорок и т. и.).

Сухой посол сопровождается обезвоживанием, а также потерей водорастворимых веществ и соответственно уменьшением массы соленого полуфабриката (продукта). Мокрый и смешанный посол со шприцеванием, а также посол шприцеванием-массированием обеспечивают ее увеличение. На выход готового продукта влияет характер последующей после посола обработки (копчение, варка, запекание; охлаждение), которой обычно сопутствует потеря влаги. Поэтому, несмотря иа вводимую при шприцевании в виде рассола воду, выход копчено-вареных мясных продуктов мокрого и смешанного посола во многих случаях ниже 100% (от массы несоленого сырья). Выход продуктов, вырабатываемых с применением рассолов, содержащих фосфаты, белковые препараты и полисахариды, благодаря высокой влагосвязывающей способности его компонентов существенно выше.

Изменение белков, липидов и других веществ. В присутствии хлорида натрия изменяется состояние белковых веществ. Характер изменения зависит от концентрации соли в тканях. При мокром посоле, если концентрация соли выше растворяющей, около 75% белков переходит в нерастворимое состояние.

В результате непрекращающейся деятельности тканевых ферментов и ферментов, выделяемых микроорганизмами, некоторое количество белковых веществ мяса подвергается гидролитическому распаду. Таким образом, при посоле количество белковых веществ снижается не только в результате перехода в рассол, по и вследствие их распада. Уровень распада зависит от времени выдержки в посоле: через 10 сут в системе рассол —мясо при посоле мелких кусков гидрализуется около 8% белков, через 25 сут — около 11%.

Соответственно уменьшению количества белкового азота возрастает количество азота полипептидов и низкомолекулярных азотистых соединений. Из числа низкомолекулярных азотистых соединений большая часть приходится на долю свободных аминокислот. Характер изменения количественных соотношений свободных аминокислот в рассоле и мясе свидетельствует о том, что в ходе посола происходит не только их дезаминирование и декарбоксилирование, но и переаминирование.

Изменение количества свободных аминокислот в соленом мясе показывает замедленное их накопление в сравнении с несоленым мясом, что связано со снижением активности протеолитических ферментов в присутствии соли. Струйное инъецирование в сочетании с массированием вызывает повышение эффекта действия тканевых ферментов мяса. Это связано с повреждением ткани на клеточном уровне, выходом ферментов из мест локализации. При сочетании механических и биохимических воздействий (введение ферментных и микробиологических препаратов) наблюдается наибольшее накопление свободных аминокислот.

Качественный состав образующихся аминокислот мало зависит от вида подвергаемого посолу мяса (свинина, говядина, конина, баранина и др.). Однако суммарное их содержание находится в определенной зависимости от вида мяса. Так, в идентичных условиях посола в свинине свободных аминокислот накапливается примерно иа 28% больше, чем в копиие. Некоторые свободные аминокислоты (например, глютамиповая кислота) обладают определенным вкусом даже в разбавленных растворах. Однако аминокислоты прямо не влияют па аромат мяса. Сип выполняют роль веществ-предшественников, которые во время тепловой обработки соленого полуфабриката продуцируют летучие соединения, обеспечивающие формирование вкуса и аромата готового продукта.

В настоящее время признается существенная роль в этом процессе летучих серосодержащих соединений (ЛССС). В соленых полуфабрикатах окорока тамбовского отмечено преобладание менее летучих серосодержащих соединений (дисульфиды, грисульфиды). Их концентрации возрастают по мере удлинения сроков выдержки, особенно вне рассола, в то время как содержание легколетучих компонентов (меркаптаны, эфиры теокислот) заметно снижается. Между интенсивностью накопления серосодержащих аминокислот — предшественников летучих соединений и сенсорной оценкой аромата солепо-вареных изделий из свинины выявлена четкая связь (2=0,83). Учитывая эту зависимость, для усиления вкуса и аромата соленых мясопродуктов предложено использовать ряд веществ-предшественников в виде вкусоароматически.х композиций, инъецируемых в мясное сырье иа стадии посола. Так, по одному нз предложений при выработке окорока тамбовского рекомендуется в шприцовочный рассол, кроме поваренной соли и сахара, включать также цистерн, глютатион, метионин в соотношении 30:20:0.5 мг/л.

Изменения липидной фракции мышечной ткани носят преимущественно гидролитический характер. В ходе гидролиза липидов накапливаются свободные жирные кислоты, в том числе и летучие.

В результате сложных химических изменений пизкомолеку- лярных азотистых и безазотистых веществ в мясе и рассоле накапливаются многочисленные летучие соединения, среди которых много летучих жирных кислот, азотистых и карбонильных соединений. К последним относят альдегиды, кетопы, альдегидо- и кетокислоты. В рассолах и мясе всегда обнаруживается ди анетил. Накопление летучих карбонильных соединений и появление характерного аромата и вкуса соленых мясопродуктов («ветчинноети» при посоле свинины) связывают с развитием реакции аминокислот с моносахаридами (реакции Майяра). Участие н их образовании микроорганизмов доказано экспериментально.

Очевидно также и влияние нитрита натрия — в его присутствии специфический оттенок аромата и вкуса усиливается. Роль процессов, протекающих в период посола, несомненна: специфические аромат и вкус соленых изделий появляются уже на стадии посола, усиливаются при увеличении длительности посола и проявляются особенно сильно после тепловой обработки. В связи с такой закономерностью при ускоренных способах по- сола возрастает роль и значение вкусовых веществ и ароматизаторов, которые необходимо вводить в состав посолочных веществ для получения колбас и соленых продуктов с хорошими вкусоароматическими показателями.

Изменение микроструктуры. Несмотря на отчетливо выраженный распад белковых веществ при мокром и смешанном по- солах охлажденного мяса, заметного разрушения мышечных волокон ие происходит. Тем не менее соленое мясо размягчается и тем больше, чем больше длительность посола. Наблюдается уменьшение межволокоиных пространств. Диаметр мышечных волокон на вторые сутки посола сокращается, но после 4—5 сут начинает возрастать, к концу процесса достигая величины, превышающей начальную.

При игольчатом шприцевании вводимый рассол распределяется преимущественно в соединительнотканных прослойках и между мышечными волокнами, раздвигая их. Структура тканей при этом становится менее прочной. При струйном способе инъекции рассол проникает не только в соединительнотканные прослойки, но и непосредственно в мышечные волокна, наблюдается сильное их набухание, гомогенизация структур. Внутрь волокна при струйном методе проникают не только минеральные вещества, но и молекулы более значительных размеров.

Посол в условиях механических воздействий на прошприцоваиное мясо сопровождается фрагментацией мышечных волокон.

Электронно-микроскопические исследования охлажденной свиной мышечной ткани, посоленной в условиях механических воздействий, показывают, что в результате таких воздействий происходит разрыхление миофибриллярных структур, сближение миофибрилл друг с другом, набухание мпофибриллярной субстанции. Одновременно происходит деструкция актомпозиновых протофнбрилл. При этом преобладает образование крупных обломков миофибрилл, а сарколемма имеет локальные нарушения. Набухание и разрыхление миофибриллярных структур приводят к нарушению связей между актином и миозином, увеличению количества свободных связей, способных удерживать воду. Нарушение целостности мембранных структур лизосом, митохоидрий, ядер приводит к высвобождению внутриклеточных ферментов. Мясо при посоле в условиях механических воздействий в сочетании с выдержкой вне рассола становится более доступным для развития молочнокислой микрофлоры.

Массирование значительно усиливает липкость мяса (образование па поверхности кусков мяса липкого слоя, содержащего водосолерастворимые белки и служащего связующим материалом между кусками мышечной ткани при последующей тепловой обработке).

Изменение микроструктуры различных тканей при механической обработке имеет свои особенности. В .мышечной и соединительной тканях с пористой структурой происходит их дополнительное разрыхление. Изменение первоначальной структуры жировой ткани под действием механических воздействий приводит к разрушению части жировых клеток, выходу жира в межклеточное пространство и заполнению имевшихся немногочисленных пор и каналов, образованию новой промежуточной структуры (обладающей признаками как клеточной, так и вязкопластической структур), которая в отличие от структуры мышечной и соединительной тканей характеризуется меньшей проницаемостью.

Существенные изменения с руктуры мяса, происходящие в процессе предварительной механической обработки сырья и посола с применением механических воздействий, обеспечивают получение более рыхлых структур и открывают возможность ускоренного перераспределения компонентов рассола не только мелких (типа хлорида натрия), но и значительно более крупных белковых, ферментных и микробных препаратов, что дает существенный технологический эффект.

Стабилизация окраски мяса. При посоле введение в мясопродукты нитрита натрия предохраняет их от нежелательных изменений окраски. В общем, последовательность химических превращений, связанных с применением нитрита натрия, следующая. В кислой среде, которая характерна для свежего мяса, введенный в рассол нитрит натрия как соль слабой кислоты в значительной части гидролизуется до азотистой кислоты. Азотистая кислота восстанавливается, затем под действием редуцирующих веществ, содержащихся в мясе, и микроорганизмов образуется оксид азота.

Быстрота и интенсивность окрашивания зависят от количества оксида азота, накапливающегося в мясе. Образование оксида азота можно ускорить, используя при посоле эффективные восстановители, которые одновременно обеспечивают и устойчивость окраски. Наиболее широкое применение нашли соли аскорбиновой кислоты (аскорбинаты) и редуцирующие сахара. Аскорбиновая кислота реагирует непосредственно с азотистой кислотой с образованием дегидрата аскорбиновой кислоты и оксида азота.

Эта реакция сравнительно медленно протекает при низких температурах, но резко ускоряется при температурах обжарки и копчения.

Пигменты соленого мяса в присутствии аскорбиновой кислоты хорошо противостоят окислительному действию кислорода воздуха, благодаря чему окраска становится более устойчивой. Наконец, аскорбиновая кислота ускоряет восстановление метмиоглобина в миоглобин. Дозировка: аскорбиновая кислота — 47 г, аскорбинат натрия — 52 г на 100 кг мяса (с некоторым избытком, который разрушается в период термической обработки). При посоле мяса аскорбиновую кислоту следует добавлять к шприцовочному рассолу. Добавление глютаминовой кислоты или ее солей усиливает эффект действия аскорбинатов.

Устойчивость окраски продукта зависит от вида добавляемого сахара. Свинина, посоленная без сахара, после измельчения быстро теряет окраску. То же мясо, посоленное с декстрозой (моносахарид), лучше сохраняет окраску. Стойкость окраски при добавлении сахара может увеличиваться в результате инверсии с образованием моносахаридов под влиянием денитрифицирующих бактерий. Сахароза мало влияет на устойчивость окраски. В качестве восстановителей, улучшающих или стабилизирующих окраску, рекомендуются и другие вещества, в частности, содержащие в своем составе сульфгидрильные группы (например, глютатион, цистеин).

При большом избытке нитрита образуются пигменты с иной окраской, вследствие чего красная окраска мяса сменяется серой, бурой и даже зеленоватой, так как выделяющаяся одновременно с окисью азота его четырехокись—сильный окислитель. Пероксиды, появляющиеся в жирах в начальной стадии их окислительной порчи, также вызывают обесцвечивание слоя мяса, прилегающего к жиру. Нежелательное изменение окраски под действием окислителей ускоряется с повышением температуры.

Реакция взаимодействия оксида азота с миоглобином протекает во времени. Ее скорость зависит от температуры и pH среды (оптимум pH 5,2—5,7). При pH мяса более 6,0 реакция образования N0 миоглобина протекает с меньшей скоростью. Снижение pH, хотя и оказывает положительное действие на развитие окраски, нежелательно при изготовлении вареных колбас и соленых продуктов, так как с падением pH снижается водосвязывающая способность мяса.

Скорость реакции взаимодействия мышечных пигментов и оксида азота растет с повышением температуры. Усиление окраски за счет больших количеств нитрита пдтрия недопустимо, так как он физиологически вреден и ядовит. Минимально необходимое количество нитрита натрия 5—7,5 мг% к массе мяса. Содержание остаточного нитрита не должно превышать 3 мг% для вареных и 7,5 мг% — для сырокопченых изделий. Добавление нитрита натрия в сухом виде не обеспечивает равномерного его распределения в мясе, поэтому пользуются его раствором.

Окраска соленых продуктов зависит от содержания мышечных пигментов в мясе. Из мяса с повышенным содержанием пигмента (говядина, конина) получают соленый продукт с более интенсивной окраской.

Роль нитрита натрия при посоле не ограничивается способностью образовывать нитрозопигменты. Кроме того, он участвует в процессах вкусоароматообразования соленого мяса, оказывает аптиокислителыюе действие па липиды, обладает выраженным ппгибирующим эффектом на рост микроорганизмов (в том числе Cl. botiilinnm) и токсигенных плесеней и образование ими ток- сипов.

При производстве мясных продуктов возникает опасность образования N-иитрозоамииов, которые являются канцерогенными. С учетом этого дозировку при посоле и остаточное содержание нитрита в готовом продукте стремятся свести к минимуму пли, что лучше, пытаются полностью отказаться от него, заменив другими красящими соединениями.

Однако пока нет четких рекомендаций по равноценной замене нитрита красителями. Применение красителей синтетических, растительного или животного происхождения взамен нитрита представляется односторонним, так как в лучшем случае получают удовлетворительную окраску. Все другие аспекты, связанные с нитритом (образование аромата и вкуса, иигибирование микрофлоры, торможение окисления липидов), нуждаются в поисках решения. И если для ипгибирования микрофлоры можно подобрать консервант, а для ипгибирования окисления липидов— антиокислитель, то для развития специфических аромата и вкуса, кроме специй, необходимы ароматизаторы и вкусовые вещества.

К веществам, способствующим улучшению окраски соленого мяса и мясопродуктов, относится глюконо-дельта-лактоп (ГДЛ).

Являясь лактоном глюконовон кислоты, в водном растворе он сравнительно медленно превращается в глюконовую кислоту, что сопровождается понижением pH. Кроме улучшения окраски, ГДЛ способствует снижению дозировки нитрита при посоле, уменьшению количества остаточного нитрита и микробной обсемененности продукта. ГДЛ можно применять совместно с бактериальными препаратами.

Причиной ослабления окраски колбас часто является недостаточное содержание мышечной ткани в рецептуре. В частности, оно наблюдается при замене значительного количества мышечной ткани (особенно говядины) на бесцветные белковые препараты типа соевого изолята пли мяса животных других видов и возраста, имеющее менее выраженную светлую, бледную окраску. Для усиления окраски можно использовать естественные красители, из которых наиболее эффективным является красящий пигмент крови — гемоглобин.

В качестве возможных стабилизаторов окраски мясных продуктов исследовали растительные пигменты: антоцианы, биталены, каротиноиды и куркумпн, потенциальными источниками которых являются свекла, морковь, шафран, перец, люцерна, кукуруза, клюква, имбирь, кожица апельсинов, мандаринов и винограда. Применение растительных пигментов обеспечивает более или менее приемлемую окраску колбас, но эффект в основном достигается, видимо, в связи с'присутствием в них нитрита, который вносят в почву с удобрением.

Посол мяса при производстве соленых мясопродуктов, выполняемый в условиях механической обработки (массирование, тумблирование, виброперемешивание, виброосадка колбас) и сопровождаемый интенсификацией процесса распределения посолочных веществ, в том числе нитрита, обеспечивает лучший его контакт с миоглобином мяса. Следствием этого является возможность получения необходимой окраски продукта при пониженной дозе нитрита в рассоле. Вакуум-посол способствует снижению содержания кислорода в мясе и улуч, шению окраски продукта.

Герметичная упаковка колбас и соленых продуктов под вакуумом или в среде различных газовых смесей (чаще углекислый газ и азот), способных образовывать достаточно прочные комплексы с гемовыми пигментами и тем самым предотвращать или задерживать окислительные превращения, также создает условия для снижения дозировки нитрита и получения более яркой и стабильной окраски.

Роль микробных и ферментных препаратов в посоле. Поваренная соль в концентрациях, в которых она накапливается в большинстве колбас и соленых мясопродуктах (2—3%), обладает лишь бактериостатическим действием. В достаточно больших концентрациях она способна задерживать микробиальную порчу мясопродуктов в течение длительного времени. Однако даже насыщенный раствор поваренной соли полностью не уничтожает микрофлору в мясопродуктах. Поэтому с течением времени общее количество микроорганизмов увеличивается как в продуктах, так и в рассолах. Спорообразующие микробы в рассолах встречаются в небольших количествах. В рассолах обнаружены бактерии, обладающие денитрифицирующими свойствами, протеолитическим и липолитическим действиями, являющиеся антагонистами гнилостной микрофлоры.

Размножение солеустойчивых микроорганизмов, а также при- спосабливаемость некоторых гнилостных бактерий к высокой концентрации рассола могут привести рассолы и соленые изделия к порче. В рассолах и соленых продуктах сохраняют жизнеспособность и многие патогенные бактерии, попадающие в рассол с сырьем, солью и другим путем. Рост Cl. botulinum и выделение им токсина прекращаются лишь при концентрации соли более 12%. Токсины патогенных бактерий сохраняются в рассолах и солевых продуктах очень долго.

При посоле развитие ферментативных процессов происходит за счет ферментов микробного происхождения и тканевых ферментов (катепсинов). Последние активно действуют только в местах их локализации (лизосом), преимущественно в мышечных волокнах. Эффект их действия повышается при посоле с применением электромеханических воздействий. Это свидетельствует о том, что в условиях микроразрушения структур мяса идет их перемещение из мест локализации, более равномерное распределение в ткани. Высвобождение катепсинов из лизосом и проявление активности связано с течением глнколнтических, протеолитических и других автолитических превращений компонентов мяса. Струйное инъецирование ферментного препарата в виде многокомпонентного рассола в сочетании с массированием обеспечивает ускоренное и равномерное распределение ферментного препарата в мясе и улучшение технологических показателей готового продукта.

Независимо от характера автолиза проявляется общая закономерность изменения протеолитической активности катепси- иа D: сначала преобладает высвобождение его из ограничивающих структур и повышение активности, а затем ее снижение в условиях электромеханических воздействий. Изменение активности катепсинов наиболее четко выражено в мясе с низким конечным pH. При посоле в этих же условиях мяса с высоким конечным pH изменение протеолитической активности менее выражено.

Технология посола соленых мясопродуктов. В промышленной практике пользуются тремя основными классическими способами посола: мокрым, сухим и смешанным (комбинированным). В настоящее время мокрый и смешанный посол осуществляют преимущественно с предварительным шприцеванием. В современном производстве переходят на интенсивные способы посола, основанные на фильтрационном представлении о перераспределении посолочных веществ, по технологической схеме шприцевание — механическое воздействие.

Учитывая высокий технологический эффект шприцевания, в настоящее время его применяют почти во всех вариантах производства соленых продуктов. Механическое воздействие осуществляют с применением различных технологических приемов и техники — тумблироваиия, массирования, виброперемешивания (в том числе с использованием вакуумирования), электромассирования и др.

Способом «мокрый посол с предварительным шприцеванием» изготавливают окорока тамбовский (из заднего окорока) и воронежский (из переднего) вареные и копчено-вареные, ветчину в форме вареную, рулет и корейку, копчено-запеченную говядину в форме, рулет из говядины и др.

Окорока шприцуют через кровеносную систему полой иглой с центральным отверстием, которая имеет приспособление (зажим) для закрепления на поверхности иглы бедренной (у заднего окорока) или лопаточной (у переднего окорока) артерии. Для шприцевания через кровеносную систему пригодны только око-рока без порезов и нарушений кровеносной системы, с артериями, подготовленными для ввода в них шприцовочной иглы. Ввиду того что кровеносная система окорока не охватывает равномерно весь его объем, после шприцевания через кровеносную систему производят подшприцовывание в торцевую часть окорока 2—3 уколами иглой. Операцию шприцевания, особенно через кровеносную систему, осуществляют на циферблатны весах с дозирующим устройством.

Собственно мокрый посол отрубов заключается в закладке лрошприцованного сырья в емкости (чаны), заливке его рассолом, выдержке в рассоле и вне рассола. Этот вариант является экстенсивным способом обработки. Продолжительность выдержки в рассоле для тамбовского и воронежского вареных и копчено-вареных окороков при шприцевании уколами равна 8—10 сут, вне рассола — 7—10 сут.

Способом «смешанный посол с предварительным шприцеванием» изготавливают тамбовские и воронежские окорока вареные, копчено-вареные, сырокопченые, ветчину и баранину в форме и др.

Шприцевание производят так же, как при мокром посоле с предварительным шприцеванием.

Собственно смешанный посол после шприцевания осуществляют путем натирки посолочной смесью, укладки в чаны и выдержки в них, заливки рассола, выдержки в рассоле и вне его. При изготовлении, например, тамбовских и воронежских окороков вареных и копчено-вареных смешанным посолом после шприцевания их натирают поваренной солью в количестве 3% к массе сырья, выдерживают 1 сут и подпрессовывают, после чего заливают рассолом (плотность 1087 кг/м3) в количестве 30—50% к массе сырья с содержанием нитрита 0,05% и выдерживают в рассоле при шприцевании уколами 7—10 сут, вне рассола — 5—7 сут.

Смешанный посол (без предварительи ,о шприцевания) предусмотрен при изготовлении корейки копчено-вареной и сырокопченой, грудники бескостной (бекон), ветчинной шейки, филея в оболочке сырокопченых. Корейку натирают, выдерживают в сухом посоле 2 сут, в рассоле — 7 — 10-сут и вне рассола— 1 сут.

Сухой посол применяют для сырья с высоким содержанием жировой ткани (преимущественно для шпика). Его натирают солью в количестве 5% к массе сырья (общий расход соли с учетом насыпки на дно ящика 13%) и выдерживают 14— 16 сут.

В настоящее время в мясной промышленности переходят па интенсивный механический способ изготовления соленых изделий.

Шприцевание бескостного сырья для производства вареных и копчено-запеченных изделий типа ветчины в форме выполняют с помощью миогоигольчатых шприцев. Многоигольчатый шприц «Инжект-Стар Бн-25» включает горизонтальный конвейер для транспортировки сырья и блок вертикальных игл. Рассол подается в иглы в момент их погружения в мясное сырье.

Механическую обработку костцых отрубов, бескостного сырья и крупноизмельченного мяса (толщиной 25—30 мм) осуществляют методами тумблироваиия, массирования, виброперемешивания (и все перечисленные с применением вакуума, также в условиях повышенной температуры сырья, рассола и окружающей среды и др.), электромассирования.

Тумблирование (под вакуумом) производят на линии ХС-3 «Инжект-Стар» фирмы «Ласка» (см. рис. 83). Сырье подается конвейерным транспортером. Прошприцованный полуфабрикат ленточным транспортером загружается в цилиндрический контейнер (вместимостью 1 м3). Бескостное сырье обрабатывают в цилиндрах с 3 полками пластинчатого типа (рис. 86, /), костное сырье в цилиндрах с 4 полками скругленного профиля. После загрузки контейнера на 40—50% его объема он герметически закрывается крышкой, переводится в горизонтальное положение и укладывается на два валика. Вращение последних вызывает вращение барабана. Обработку ведут под вакуумом (50 кПа). Установкой управляют с пульта (включение опрокидывающего устройства, валиков, вакуума, цикла механической обработки). Запрограммированный ход рабочих процессов протекает автоматически. Соленый полуфабрикат с помощью разгрузочного устройства (после снятия крышки) выгружается из контейнера в емкости для транспортирования к месту его последующей обработки (дополнительной выдержки в посоле или формования).

Прошприцованное сырье массируют в установке фирмы «Сёффелаар и Лоойсн». Емкость с прошприцованный сырьем перемещается с помощью электроподъемника или ручного гидравлического подъемника-тележки к месту массирования (обцчно около стены помещения, на которой монтируют вертикальные мешалки и пульт управления). Мешалка опускается в емкость и приводится во вращение. Обработка ведется автоматически по запланированной программе: бескостные свиные окорока 10—10—10 мин (вращение в одну сторону — в другую— покой) в течение 24 ч, грудинки 7—7—7 мин в течение 18 ч.

Технология посола колбасного мяса. В группу операций по посолу мяса для колбасных изделий обычно входят его предварительное измельчение, смешивание с посолочными веществами и выдержка в посоле. В зависимости от вида и сорта колбас мясо измельчают до разной степени: на куски массой до 400 г, до 16—25 мм (шрот) или 2—3 мм и до тонкоизмельченного (куттерованного) состояния. Мясо смешивают с посолочными веществами в мешалке или куттере. В зависимости от вида готовой продукции вводят для вареных колбас 2,5% соли к массе мяса, для полукопченых и копченых—3—4%. а также 0,005% нитрита в виде раствора, приготовляемого в лаборатории. Возможно также применение сухой ннтритной смеси, которая, кроме поваренной соли, содержит равномерно распределенный па поверхности частиц соли нитрит натрия в количестве 0,6% к ее массе. При кратковременной выдержке мяса для вареных колбас при повышенных температурах помещения и сырья нитрит можно вводить в процессе куттеровання.

При использовании мяса в парном состоянии смешивание его с посолочными веществами совмещается с тонким измельчением и приготовлением фарша в куттере (метод Киевского мясокомбината). В этом случае выдержка мяса в посоле исключается. Приобретению фаршем нужных свойств способствует добавление в него при куттеровании препарата гемолизированной парной подсоленной крови, который готовят из парной крови (30— 36°С), смешивая ее с водой (38—41 °С) в соотношении 1:1 (нитрит натрия растворяют в воде перед смешиванием ее с кровью). Количество вводимой в препарат поваренной соли — 0,5% к его объему. Необходимость выдержки в посоле отпадает также в случае виброперемешивания мяса (в любом термическом состоянии), применения виброосадки сырых батонов вареных, полукопченых и варено-копченых колбас, при изготовлении фарша сырокопченых и полукопченых колбас из подмороженного мяса в куттере. Быстрое вакуумное охлаждение позволяет выдерживать мясо в емкостях любого типа в течение 1—2 сут без опасности порчи.

Широкое распространение получил посолочный агрегат, в состав которого входит волчок, дозаторы сухих , посолочных веществ или их растворов и мешалка (периодического или непрерывного действия). В случае применения рассола он может подаваться непосредственно в область режущего механизма волчка, в шнековый смеситель, устанавливаемый на выходе из волчка, или в мешалку. При ускоренном посоле (6 ч) мяса для вареных колбас его измельчают на волчке до размеров частиц 2—3 мм и смешивают с насыщенным холодным (10—12°С) рассолом (10% к массе сырья).

Мясо в посоле выдерживают в различного вида емкостях (тазиках, подвесных ковшах, напольных емкостях, бочках, бункерах и т. и.). Размещение напольных емкостей в несколько ярусов (до 5—7) с помощью электроподъемников позволяет соответствующим образом повысить нагрузку на единицу площади. Высокая величина нагрузки на единицу площади, относительно небольшая металлоемкость, малая трудоемкость процесса делают вариант выдержки мяса в посоле с применением напольных емкостей наиболее перспективным для предприятий малой и средней мощности.

На крупных предприятиях возможно применение вертикальных и горизонтальных созревателей непрерывного действия. Применение их открывает возможность объединения почти всех операций и процессов в одну непрерывно-поточную линию с автоматизацией управления потоком вплоть до составления фарша.