После осадки вареные колбасы, сосиски и полукопченые колбасы поступают в обжарку. Легкой обжарке подвергают фаршированные колбасы и некоторые сорта ливерных колбас. Ливерные колбасы обжаривают для придания специфического запаха и привкуса. Копченые изделия не обжаривают.

Обжарка. После осадки колбасы направляют в обжарочные камеры для обжарки. Обжарка—это кратковременная обработка поверхности колбасных изделий коптильным дымом при высоких температурах перед их варкой.

Цель обжарки — повышение механической прочности оболочки и поверхностного слоя продукта, уменьшение их гигроскопичности. Продукт становится более устойчивым к микроорганизмам, поверхность его окрашивается в буровато-красный цвет с золотистым оттенком и появляется приятный специфический запах и привкус коптильных веществ.

Изменение гигроскопичности, механических свойств и повышение устойчивости по отношению к микроорганизмам происходят в результате дубящего действия некоторых составных компонентов дыма на белковые вещества кишечной оболочки и поверхностного слоя продукта. В результате взаимодействия белков (главным образом коллагена) с альдегидами при дублении образуется более упорядоченная структура, следовательно, увеличивается ее прочность. Под влиянием тканевых ферментов разрушаются пептидные связи в цепях, они становятся менее доступными для ферментов. Число гидрофильных центров уменьшается, а вместе с этим снижается и способность белков к набуханию.

Приобретение окраски поверхностью продукта связано с проникновением фенольной фракции дымовых газов. При этом главенствующую роль играет температура. И, как доказательство этому, при сухом нагреве и отсутствии дымовых газов, если температура достаточно высокая, получается сходный результат.

Цвет поверхности продукта может быть выражен как функция произведения экстинкции на продолжительность (в часах) обработки продукта дымовыми газами. Экстинкция — это величина, показывающая густоту дыма. Ее определяют с помощью фотоэлектрического дымомера. Оптимальная густота колеблется от 0,26 до 0,29, а оптимальная величина произведения лежит в пределах 0,085—0,095 и зависит от температуры, относительной влажности и скорости движения коптильной среды. Зависимость между произведением Ет и цветом поверхности показана на диаграмме рис. 93, а графическое выражение зависимости этого произведения от температуры и скорости движения коптильной среды — на рис. 94, 95. Изменение относительной влажности практически мало влияет на произведение Ет.

Во время обжарки при повышении температуры в толще продукта до 25—35°С наступает момент, благоприятный для развития микрофлоры и повышения активности ферментов. Это способствует цветообразованию.

Восстанавливается метмиоглобин с образованием нитрозо- миоглобина при участии тканевых редуцирующих веществ и фермента нитритредуктазы, стимулирующего превращение нитрита в оксид азота. В случае недостаточной температуры возрастает продолжительность обжарки, что ускоряет распад нитрита до молекулярного азота. Окраска при этом исчезает, фарш становится ноздреватым. Приобретение продуктом специфического запаха и привкуса коптильных веществ зависит главным образом от отношения поверхности к объему продукта. Так, в сосисках количество фенолов достигает 1,4 мг%, в большинстве колбас — около 0,5 мг%.

Поверхность продукта способна к максимальной адсорбции коптильных веществ лишь в случае освобождения ее от избытка влаги. Однако не следует чрезмерно высушивать, поскольку это повлечет сужение капилляров в поверхностном слое продукта. Для нормальной обжарки необходимо, чтобы поверхность продукта обладала определенной влажностью.

Колбасные изделия поступают в обжарочные камеры, имея температуру иногда ниже точки росы для воздуха в камере.

А поэтому вместо подсушки в этом случае происходит конденсация влаги на поверхности продукта. И это происходит до тех пор, пока температура поверхности не превысит точку росы. Эффект действия дыма в начальной стадии невелик, потому что вследствие медленного нагрева поверхности пока идет испарение влаги. С другой стороны, смешение нагретого воздуха с дымовыми газами приводит к тому, что относительная влажность в камере увеличивается за счет влаги, получаемой при термолизе древесины. Следовательно, сам процесс обжарки необходимо рассматривать как двухфазный. Первая фаза — подсушка, вторая— собственно обжарка (обработка дымовыми газами).

Высушивание продукта происходит и в процессе собственно обжарки. Так, в среднем в период обжарки колбасные изделия теряют массу за счет испарения влаги: сосиски—до 10—12%, вареные колбасы — до 4—7, полукопченые — до 7%. Следует обратить особое внимание на скорость испарения влаги во время обжарки, которая имеет двойное значение: в первой фазе, при подсушивании, желательно ее повышение, во второй, при собственно обжарке, — понижение. Это связано с тем, что повышение температуры в условиях обжарки лишь на 10 °С увеличивает скорость испарения на 15%.

Большую роль играет также относительная влажность смеси коптильного дыма и воздуха, которая должна быть не ниже 3%, в противном случае оболочка теряет эластичность, и не выше 25%, иначе процесс обжарки замедлится.

Важное значение при формировании окраски в период обжарки играет регулирование скорости испарения в первой фазе в основном в результате изменения скорости движения дыма и воздуха. Учитывая тот факт, что коэффициент испарения выше при движении среды перпендикулярно поверхности, а не параллельно, следует обжарку вести именно при движении среды, перпендикулярном поверхности. Окраска батонов будет слабой, если они защищены от непосредственного воздействия дыма и воздуха, а поверхность, которая соприкасается с горячим потоком, может получить ожоги. Кроме того, при сильном испарении вместе с влагой диффундируют растворимые в ней вещества, в том числе и нитрит, которые концентрируются в наружном слое. В случае недостаточной выдержки фарша в осадке образуется окрашенное кольцо по периферии, а в центре батона окраска будет бледной. Стабилизация окраски находится в тесной связи с развитием денитрифицирующих микроорганизмов. Поэтому направленное введение при составлении фарша штаммов денитрифицирующих микроорганизмов будет залогом стабильности цвета готового продукта. Температура при обжарке в толще батона благоприятствует их развитию. Следует поддерживать необходимый температурный режим во время помола, куттерования и осадки, иначе может произойти закисание фарша. Закисание может произойти и при задержке колбас между операциями обжарки и варки.

К топливу, употребляемому для получения дыма, и к составу дымовой смеси, применяемой для обжарки, предъявляют те же требования, что и при копчении.

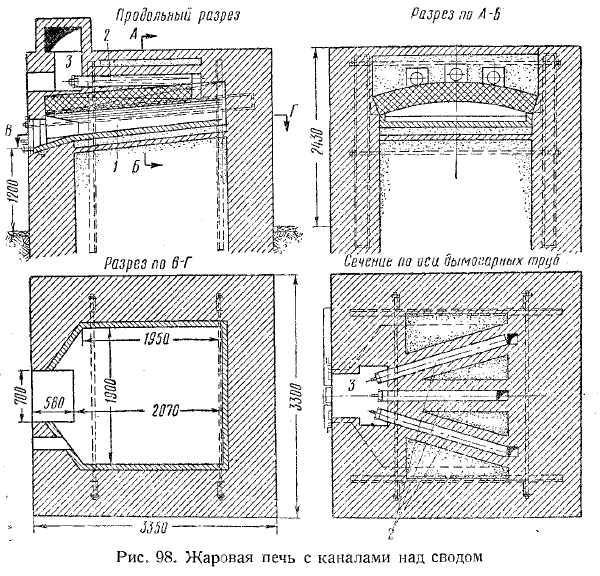

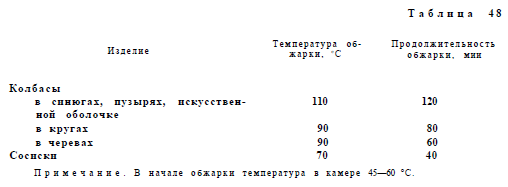

Обжарочные камеры могут быть выполнены в одно- и многоэтажном исполнении, тупиковыми и проходными, а по устройству напоминают стационарные коптилки. Обогреваются они глухим паром или воздушно-дымовой смесью. Дымоснабжение может быть индивидуальным и централизованным. Температура в обжарочных камерах поддерживается в пределах 60—110°С. Длительность обжарки в зависимости от диаметра батона и толщины оболочки колеблется от 15 до 30 мин для сосисок, до 2 ч 30 мин для колбас в говяжьих синюгах и проходниках. В конце обжарки температура внутри колбасного батона при указанных выше режимах достигает 40—45°С для изделий в узких бараньих черевах и 30—35°С для колбас в широких говяжьих синюгах. Параметры обжарки колбасных изделий в обычных обжарочных камерах периодического действия представлены в табл. 48.

Копчение. Под копчением подразумевают пропитывание продуктов коптильными веществами, получаемыми в виде коптильного дыма в результате неполного сгорания дерева. Технологические свойства коптильного дыма зависят от степени насыщения ароматизирующими веществами, содержащимися преимущественно в фенольной фракции. Однако технологический смысл копчения более широк, так как одновременно с насыщением коптильными веществами протекают и другие процессы, влияние которых иногда более значительно, нежели воздействие коптильных веществ.

В сочетании с влиянием обезвоживания, сушки и действия содержащейся в фарше поваренной соли копчение обеспечивает достаточную устойчивость колбасных изделий к действию микроорганизмов. Вещества, проникающие в колбасу во время копчения, придают ей своеобразный острый, но приятный, запах и вкус. Это особенно важно в производстве сырокопченых изделий. Во всех случаях обработки продукта коптильным дымом проникновение коптильных веществ происходит на фоне постоянного обезвоживания. Так, при копчении сырокопченых колбас удаляется около половины той влаги, которую нужно испарить. Таким образом, копчение протекает одновременно с сушкой. При различных режимах копчения происходят изменения, которые будут характеризовать эффект копчения. Так, при горячем копчении (температура 35—50°С) и при запекании (температура 70—120°С) происходит сваривание коллагена и частичная денатурация белков, а при холодном копчении (температура 18—20 °С) в продукте развиваются ферментативные процессы, которые также существенным образом влияют на свойства продукта.

Копчение следует рассматривать как комплекс взаимосвязанных процессов: собственно копчение, обезвоживание, биохимические изменения и структурообразование. В процессе собственно копчения накапливаются и перераспределяются коптильные вещества в продукте. Характер взаимодействия продукта с коптильными веществами определяется наличием реакционноспособных функциональных групп в молекулах азотистых и других составных частей мясопродуктов и высокой химической активностью некоторых компонентов дыма. Взаимодействие составных частей дыма с аминными и сульфгидрильными группами молекул наиболее важных составных частей мяса — белковых веществ и экстрактивных азотистых веществ — приводит к уменьшению числа свободных аминных и сульфгидрильных групп. Уменьшение их числа является результатом взаимодействия коптильных веществ как с низкомолекулярными азотистыми веществами, так и с белковыми веществами мяса.

В результате этих взаимодействий образуются новые более сложные соединения, что ведет к частичному уменьшению в мясопродуктах ценных пищевых веществ.

На коллаген и другие фибриллярные белки животных тканей коптильные вещества оказывают дубящее действие. Наиболее активным при этом является формальдегид, менее выраженными свойствами обладает уксусный альдегид, акролеин и формаль- дегидные смолы. Основная масса коптильных веществ, главным образом фенольных, накапливается во внешнем слое, в центральной части продукта они не обнаруживаются. Наличие фенолов в центральном слое определяется через 15—20 сут после копчения. А общее количество фенольных веществ будет зависеть от густоты дыма. Например, при копчении дымом нормальной густоты их количество во внешнем слое достигло 13— 16 мг%, а более слабым дымом уменьшалось до 10 мг%. Внутри продукта фенольные соединения более интенсивно накапливаются в жировой ткани, нежели в мышечной, и в большей степени во внутренних слоях, чем во внешних. Во внутренних слоях продукта их содержание в жировой ткани в 1,5—2 раза, а в центре в 3—4 раза выше, чем в мышечной. Неравномерность увеличивается с течением времени.

Большую роль в развитии этих признаков играет вид древесины, являющейся источником дыма. Практически все составные компоненты дыма обладают каким-то вкусом и запахом и для многих из них характерны жгучий и горьковатый вкус и острый сильный запах. В ходе адсорбции коптильных веществ на поверхности продукта и диффузии внутри соотношение между количествами составных частей дыма резко меняется. Из общего числа фенолов, находящихся в коптильном дыму, менее половины способны проникать через колбасную оболочку. После копчения с течением времени вкус и аромат усиливаются. В формировании специфического вкуса копченостей участвуют фракции: фепольная, нейтральных соединений органических кислот; в формировании ароматов — все фракции, за исключением углеводной.

Копчение мясопродуктов приводит к изменению цвета и внешнего вида. При неправильном режиме копчения может ухудшаться товарный вид продукции. Цвет поверхности может быть либо светлым, создавая впечатление неполной готовности, либо темным. Характерный цвет поверхности копченых мясопродуктов является следствием осаждения окрашенных компонентов дыма на поверхности продукта и химического взаимодействия некоторых коптильных веществ друг с другом, с составными частями продукта или с кислородом воздуха после осаждения на поверхности.

Коптильные вещества обладают довольно высоким бактерицидным и бактериостатическим действием, имеющим селективный характер. Наибольшей устойчивостью к действию коптильных веществ обладают плесени. Они способны развиваться даже при неблагоприятной температуре и влажности окружающего воздуха, на поверхности хорошо прокопченных продуктов. Очень устойчивы, хотя и в меньшей степени, споры микроорганизмов. Так, споры группы Subtilis mesentericus погибали лишь после семичасового воздействия дыма, а споры Antrncis — через 18 ч. Наиболее чувствительны к действию дыма кишечная палочка, протей и стафилококк. Хотя бактерицидные свойства коптильного дыма не вызывают сомнений, нет оснований приписывать коптильным веществам исключительную роль в устойчивости копченых мясопродуктов к действию гнилостной микрофлоры. Надо отметить, что при сушке сыровяленых колбас, которые вообще не коптят, не отмечается их гнилостной порчи. Гнилостные процессы в глубине продукта тормозятся благодаря развитию бактерий. А бактерицидное действие коптильных веществ распространяется лишь на внешний слой продукта сравнительно небольшой толщины (около 5 мм).

Таким образом, бактерицидный эффект копчения заключается в создании защитной бактерицидной зоны на периферии продукта, предохраняющей его от поражения микрофлоры, и прежде всего плесени извне.

Обезвоживание в процессе копчения имеет положительное значение, поскольку стандартами ограничивается влажность готовой продукции. Вместе с этим возникают и нежелательные явления, связанные с неравномерностью распределения влаги по слоям. Вследствие низкой влагопроводности сырого фарша даже при мягком режиме копчения и сушки распределение влажности по сечению батона неравномерно. Так, при копчении колбас в куттизиновой оболочке диаметром 50 мм (температура 21—23°С, влажность воздуха 64—74%) и при обычном режиме сушки имеется существенное различие в содержании влаги (1,5 раза и более) между внешним слоем и нижележащими слоями, которое сохраняется до конца сушки. Степень неравномерности распределения влажности зависит от размеров продукта и интенсивности сушки.

Величина максимально допустимого перепада влажности найдена экспериментально и для периода копчения составляет 20% на 1 см.

Неравномерность распределения влаги по сечению образца влечет за собой ряд нежелательных явлений, связанных как с изменением структуры, так и свойств готового продукта по его объему.

При удалении влаги возникает градиент влажности, направленный к центру образца, а это влечет за собой усадку и высушивание внешних слоев сильнее, чем внутренних. В результате происходит деформация образца, а это приводит к браку. Другим дефектом, возникающим при неравномерном распределении влаги, является «закал». Он получается в результате резкого уменьшения влажности внешнего слоя до уровня, близкого к адсорбционному. Кроме того, возникновение этого кольцеобразного слоя и его повышенная прочность уменьшают тенденцию к усадке, хотя усадка внутренних слоев продолжается по мере удаления влаги. При этом происходит разница в уменьшении объемов внутренних и внешних слоев, что вызывает их разрыв, образуются полости, получившие название фонарей.

Для исключения этих недостатков необходимо копчение вести при таком режиме, который обеспечил бы возможно более длительное сохранение влажности внешнего слоя по всей длине образца на уровне, необходимом для сохранения его пластичности. В этих условиях образец будет сохранять способность к рассеиванию возникающих в нем напряжений и к необратимой деформации.

В период копчения колбасных изделий протекают два сопряженных диффузионных процесса: обезвоживание фарша и насыщение его коптильными веществами. Направление этих процессов противоположно, но скорость каждого из них внутри продукта в значительной мере зависит от одних и тех же факторов. И в первую очередь от температуры среды и структуры фарша. При более высокой температуре процесс собственно копчения (насыщения коптильными веществами) заканчивается значительно раньше.

Таким образом, с точки зрения скорости достижения необходимого бактерицидного эффекта предпочтительно пользоваться горячим способом копчения. Повышение температуры позволяет также значительно ускорить процесс обезвоживания колбасных изделий. Кроме того, повышение температуры приводит не только к увеличению скорости внутренней диффузии и испарения, но и к резкому снижению относительной влажности воздуха, поступающего в коптилку. Следовательно, и с точки зрения скорости обезвоживания горячее копчение имеет преимущество перед холодным.

Характер и интенсивность биохимических процессов в значительной мере определяются температурным режимом и влажностью среды (фарша), которая должна устанавливаться достаточной на протяжении определенного промежутка времени. Следовательно, скорость обезвоживания в процессе копчения сырых изделий должна быть невысокой. Поэтому в большинстве случаев сырокопченые колбасы коптят холодным способом, т. е. при 18—20 °С. Иногда сырокопченые колбасы с преимущественным содержанием свинины коптят при 40°С. Температуру копчения устанавливают и поддерживают применительно к технологическим требованиям, относительная влажность является функцией температуры, поэтому ход сушки в процессе копчения определяется главным образом скоростью движения воздушно-дымовой смеси в коптилке. В зависимости от влагопроводности. фарша скорость движения колеблется в пределах 8—15 м/с. Продолжительность копчения при соблюдении установленных требований концентрации воздушно-дымовой смеси и скорости ее движения зависит от температуры воздушно-дымовой смеси, толщины батона и особенностей структуры продукта.

Горячее копчение проводят при 35—50°С, запекание в дыму при 70—120°С. В начальной стадии горячего копчения, пока температура приближается к оптимуму деятельности ферментов, внутренние процессы ускоряются. По мере дальнейшего ее повышения они замедляются. С приближением температуры к 50°С начинаются процессы, характерные для тепловой обработки.. При горячем копчении вареных продуктов изменения ограничиваются проникновением в продукт коптильных веществ, их взаимодействием с составными частями продукта, влагообменом между ним и внешней средой. При запекании сырого продукта в дыму наряду с этими процессами на первый план выступают денатурация и коагуляция белков, а также изменения других веществ под влиянием интенсивного нагрева.

Копчение сырокопченых колбас объединяет четыре ряда различных, но взаимосвязанных процессов: собственно копчение, обезвоживание, биохимические изменения, структуро- образование. Эти колбасы коптят при 18—22°С во избежание денатурации белков и микробиальной порчи продукта. Продолжительность копчения от 2 до 5 сут в зависимости от сорта колбас. Общее количество фенольных соединений к концу копчения достигает 3,5—6,5 мг% к массе фарша. Распределение их по сечению батона неравномерное, наибольшее количество во внешнем слое толщиной около 5 мм. Для копчения колбасы поступают с влажностью 100—150% к сухому веществу. В ходе копчения в результате испарения удаляется 15—20% влаги.

Полукопченые и варено-копченые колбасы коптят после варки. Денатурация белков и почти полное уничтожение вегетативной микрофлоры в фарше дают возможность применять более высокие температуры копчения, а значит, и сокращать продолжительность процесса. Эти колбасы коптят при 35 — 50°С в течение 24 и 12 ч. Одновременно с собственно копчением продукт обезвоживается.

Первый раз коптят варено-копченые колбасы перед варкой при 50—60°С в течение 60—120 мин. При таком режиме копчение мало чем отличается от обжарки. После варки колбасы охлаждают при 10—15°С в течение 3—5 ч, а затем коптят 24 ч при 40—50°С или 48 ч при 30—35°С. В процессе копчения колбасы теряют до 10% влаги начальной массы.

Штучные изделия, предназначенные к выпуску в копченом виде, коптят после предварительной промывки. Режим копчения зависит от типа продукта. Для соленостей, выпускаемых в сыром виде, обычно применяют холодное копчение. Так, советский и сибирский окорока коптят при 18—22°С в течение 5 сут. При этом советский окорок перед копчением вялят 10 сут при 12—18 °С. Сибирский окорок можно коптить и при 30 °С в течение 3 сут. Остальные копчености, выпускаемые в сыром виде, коптят при 35—45°С: лопатки — 1—3 сут, корейки и грудинки—12 —18 ч, рулеты—2 сут. Перед копчением солености подсушивают в течение 2—3 ч. Варено-копченые изделия коптя при 35—45 °С 10—12 ч.

Применяемые режимы копчения создают оптимальные условия для деятельности тканевых и микробиальных ферментов.,, В результате усиливается распад белковых структурных элементов тканей, делая продукт нежнее. Изменение массы продукта при копчении связано с температурой и влажностью воздуха зависимостью от соотношения жира и белков будет существенно меняться и масса, даже если режим будет постоянным. Уменьшение массы при копчении штучных изделий составляет 6—12% в зависимости от состава продукта и продолжительности копчения.

Копчение копчено-запеченных окороков совмещается с их запеканием. Продукт достигает кулинарной готовности, если температура в центре будет 68—70°С. Длительность обработки зависит от массы окорока и при температуре в камере 80—85 °С будет составлять 14—19 ч.

Для копчения колбасных изделий употребляются те же технические средства, что и для копчения штучных соленых изделий: термоагрегаты (рис. 96), универсальные камеры и автокоптилки. В термоагрегатах и автокоптилках тепловые процессы осуществляются при непрерывном движении продукта, а в универсальных неподвижный продукт последовательно обрабатывается согласно технологическому режиму. Термоагрегаты разделяются на цепные со штангами для навешивания обрабатываемой продукции и рамные. Универсальные камеры бывают одно-и многокамерные. Для получения дыма используют дымогенераторы. В МТИММПе разработан способ копчения мясопродуктов (в электрическом поле высокого напряжения). При этом способе продукт с положительным зарядом помещают между двумя отрицательно заряженными электродами и подают ток напряжением 25—40 кВ. Ионизированные током частицы коптильных веществ приобретают направленное движение со скоростью до 2 м/с и коагулируют на поверхности продукта. Продолжительность собственно копчения при этом способе исчисляется минутами вместо нескольких суток.

Санитарно-гигиенические проблемы совершенствования коптильного производства имеют два аспекта: обеспечение максимального благополучия готовой продукции — снижение содержания канцерогенных и проканцерогенных веществ, попадающих в продукт из дыма, до минимума или полная ликвидация такой возможности; борьба с загрязнением окружающей среды дымовыми выбросами коптильных камер. В отдельных случаях предпринимаются попытки комплексного решения обоих аспектов. Наиболее характерным представителем полициклических ароматических углеводородов (ПАУ) является 3,4-бензопирен (это соединение называют «индикатором канцерогенное» копченого продукта). Для снижения его содержания в готовой продукции следует уменьшить или свести до минимума наличие ПАУ в технологическом дыме. Предлагается много способов для решения этой задачи: это предварительное осаждение определенной части дисперсной фазы дыма в электростатическом осадителе; предварительное пропускание технологического дыма через циклон с такой скоростью, при которой отделяются наиболее крупные частицы капельно-жидкой фазы, содержащие большую часть канцерогенных соединений. В определенной степени очистка дыма от канцерогенных соединений (а также части балластных и смолистых веществ) достигается совершенствованием способов фильтрации дыма в устройствах, входящих в конструкцию дымогенераторов («водяная завеса», кольца Рашита и др.).

Эффективным способом является применение устройства водоинерционного типа. В нем дым очищают следующим образом. Поток дыма, возникающий в камере дымообразования, направляется по центральной трубе по инерции, ударяется о зеркало воды, вытесняя ее из-под торца трубы. Далее дым попадает в колено и вновь по инерции ударяется о поверхность воды. На участках соприкосновения дыма с водой она завихряется и образуется дымоводяная смесь. Благодаря инерции и эффективному контакту с водой тяжелые частицы дыма (сажа, зола, смола) остаются в ней. Проточная вода уносит частицы сажи и золы, а смола оседает на дно устройства и периодически удаляется через люк в специальную емкость.

Есть и другие решения снижения ПАУ в коптильной среде. Например, коптильный дым после пропускания через циклон или непосредственно через ряд охлаждающих устройств конденсируют, получая жидкий конденсат дыма, который используют без дальнейшей переработки для копчения. Конденсат регенерируют перед направлением в коптильную камеру и переводят в состояние, близкое к исходному дыму, используя специальное устройство. Несмотря на прогрессивные "аспекты рассмотренных способов, все они не решают главной задачи — полного исключения возможности загрязнения копченой продукции ПАУ. Кардинальным путем решения этой проблемы является замена обычных традиционных способов копчения с применениями древесного дыма способами, основанными на использовании коптильных препаратов и коптильных жидкостей, в составе которых не содержится потенциально вредных веществ типа ПАУ и нитрогазов.

Важным вопросом совершенствования коптильного производства является борьба с загрязнением окружающей среды выбросами коптильных камер. Решить эту проблему можно следующими путями: совершенствование техники и рациональное использование самого коптильного дыма в процессе копчения (рис. 98); применение специальных устройств для очистки и улавливания дымовых выбросов; коренное изменение технологии копчения.

Рационально использовать коптильный дым и не загрязнять дымовыми выбросами окружающую среду можно с помощью так называемой «замкнутой системы коптильной установки». Дым генерируют обычным способом и подают в коптильную камеру. После контакта с продуктом дым направляют в скруббер, где он очищается от грубых дисперсных частиц и случайных механических примесей, после чего очищенный дым рециркулируется частично в дымогенератор, частично в коптильную камеру. В результате дымовые выбросы не загрязняют окружающую атмосферу. В настоящее время для очистки дымовых и газовых выбросов промышленных предприятий применяют способы абсорбции, адсорбции, высокотемпературного и каталитического сжигания, жидкостного окисления, электростатического осаждения и комбинированные методы.