ЛИВЕРНЫЕ ИЗДЕЛИЯ

К ливерным относятся колбасы, изготовленные преимущественно из вареных субпродуктов. Для изготовления ливерных колбас используют разнообразное сырье, поступающее из холодильника и других цехов и непригодное по структуре для выработки вареной, полукопченой и копченой колбас (печень, легкие, рубец), а также коллагенсодержащее сырье, получаемое при обвалке и жиловке мяса и требующее длительной разварки. В фарш ливерной колбасы, как и в фарш паштетов, добавляют жир для приобретения мажущейся консистенции и клеящие вещества для придания необходимой вязкости. Для получения такой пластической структуры сырье необходимо варить. Образующийся при этом желатин застудневает при охлаждении и дает упругий, несколько непрочный пространственный каркас. Структура продукта становится прочной и упругой.

Сырье, применяемое для выработки ливерных колбас и паштетов, является хорошей средой для развития бактерий. В основном преобладают термоустойчивые и термофильные микроорганизмы, не погибающие при варке. Благоприятные условия для развития этой микрофлоры может создавать плохое санитарное состояние машин, оборудования, помещения, где обрабатывается сырье. Общая микробиальная обсемененность может достигать до 500 тыс. клеток в 1 кг фарша.

В настоящее время применяют два способа производства ливерных колбас: холодный и горячий. При холодном способе сырье варят, охлаждают до температуры, близкой к 0°С, а затем направляют в производство. Бульон, который добавляют при составлении фарша в куттере, тоже охлаждают до температуры, близкой к температуре застудневания. Температура после куттерования не должна превышать 10—15°С.

При горячем способе производства сырье после жидовки варят и направляют для выработки в горячем состоянии и следят за тем, чтобы температура его сохранилась вплоть до варки не ниже 50°С, а температура добавляемого после упаривания бульона—не ниже 80°С. В промышленности применяют,' в основном горячий способ, так как при нем можно организо-; вать непрерывно-поточное производство ливерных изделий.

Сырье, поступающее для производства ливерных колбас, жилуют, освобождая его от наиболее крупных частей, имеющих низкую пищевую ценность (жилы, хрящи, сухожилия, железы и т. д.). Затем мясо и субпродукты нарезают на куски и варят. Варкой преследуется две цели:, частичное обезвоживание и разрушение колагеновых волокон, богатых клейдающими свойствами.

Сырье, не содержащее грубых и прочных коллагеновых образований,мясо, щековина, печень), кратковременно варят (бланшируют) в течение 15—20\мин, а с грубыми коллагеновыми образованиями варят 3—4ч. Субпродукты, каждого вида варят в отдельности. Бульон, получаемый при варке, упаривают для повышения концентрации и добавляют в куттер при составлении фарша.

Вареное и бланшированное сырье освобождают от грубых соединительнотканных образований, хрящей и костей, измельчают на волчке, а потом на куттере. К концу измельчения в куттер добавляют соль, специи, бульон (до 20%), если это предусмотрено рецептурой.

Измельченный до однородной, хорошо связанной массы фарш шприцуют в кишечную оболочку. Варку производят в воде или паром 40—60 мин в зависимости от диаметра батона. Готовую продукцию охлаждают под душем. Для некоторых сортов колбас предусмотрено копчение 24 ч холодным способом.

Вследствие однородности фарша ливерных колбас процесс их производства механизирован на линии, разработанной ВНИКИМПом. Линия рассчитана на производство ливерных колбас 111 сорта из мякотных субпродуктов. Из-за совмещения процессов бланшировки и измельчения в центробежной машине АВЖ резко сокращаются как время, так и транспортные расходы. Для транспортирования используют шнековые транспортеры и ротационные насосы. Выход готовой продукции на этой линии выше на 25% в сравнении с обычным способом.

Производство зельцев сходно с производством ливерных колбас, только в зельцах твердую часть фарша измельчают на небольшие кусочки, а монолитная масса связывается застывшим бульоном, который получают из субпродуктов, богатых клейдающими веществами. Используемые для зельцев мясо, щековину, свиные головы солят с добавлением нитрита и сахара. Затем головы варят 2—4 ч, охлаждают, отделяют мягкие ткани от костей. Бульон упаривают. Твердую часть фарша нарезают на куски 15—20 мм, а клейдающие измельчают на волчке. В мешалке составляют фарш, добавляя специи и бульон (6 л бульона на 100 кг фарша). Фарш наполняют в пузыри или широкие оболочки, варят в воде при температуре 85—90°С в течение 1—2 ч до температуры в центре 72°С. После варки прессуют 10—12 ч при температуре 3—4°С. После прессования продукт опускают в кипяток на 3 мин с целью удаления с поверхности жира и застывшего бульона.

Сохранение естественной тканевой структуры этих продуктов в отличие от сырых видов колбас обусловлено значительно меньшей степенью влияния на нее микробиальных и автолитических процессов. После подсушивания в готовых изделиях уменьшается жесткость и утрачиваются некоторые характерные двойства сырого продукта. Так же, как и при сушке колбас, с течением времени уменьшается неравномерность распределения коптильных веществ между внешними и внутренними слоями продукта. Часть коптильных веществ переносится во внешнюю среду. Эти явления продолжаются и в течение всего времени последующего хранения копченых продуктов.

КОМБИНИРОВАННЫЕ КОЛБАСНЫЕ ИЗДЕЛИЯ

В течение последних лет ученые и специалисты разных стран направляют свои усилия на создание комбинированных мясопродуктов, сочетающих в себе традиционные потребительские свойства и возможность использования в них полноценного сырья вместе с другими белоксодержащими веществами животного и растительного происхождения. Проведенные исследования показали перспективность разработок технологии высококачественных биологически полноценных комбинированных мясопродуктов, в рецептуру которых входят различные виды белоксодержащего сырья: молочные белки, плазма крови убойных животных, субпродукты II категории, белки сои, хлопчатника, подсолнечника, пшеницы, мясной обрези, костного белка и др.

Преимущества этого способа производства мясопродуктов состоят в возможности расширения производства наиболее популярных видов традиционной мясной продукции: более полном использовании мясного сырья (безотходное производство), основанном на привлечении дополнительных его источников — мяса после механической обвалки, субпродуктов II категории; перспективе использования белоксодержащих препаратов животного и растительного происхождения; снижении загрязнения окружающей среды.

Решение задачи создания полноценных комбинированных мясопродуктов необходимо увязывать с развитием нового направления в пищевой технологии — проектированием продуктов питания. Проектирование пищи —это сложная для решения проблема — компромисс между многими требованиями к пищевым продуктам. Таких ограничений много: химический состав, комплекс органолептических показателей в сочетании с привычками людей, традициями, рациональными особенностями. Стойкость при хранении, упаковка, пищевая и биологическая ценность, сбалансированность по всем компонентам, доступность продуктов питания также имеют важное значение при решении этой проблемы.

Разработка теоретических основ создания комбинированных продуктов с учетом значительного количества указанных ограничений возможна лишь на основе использования методов математического моделирования с широким применением ЭВМ.

Рост производства комбинированных мясопродуктов связан не только с экономией мясного сырья и рациональным использованием белковых препаратов. Одной из основных целей их создания является получение новых продуктов высокого качества, обладающих сбалансированными для различных профессионально-возрастных групп населения медико-биологическими показателями.

При производстве комбинированных мясопродуктов возникают новые процессы: структурирование (образование микроструктуры), текстурирование (образование макроструктуры). В ряде случаев создают из белковых препаратов пищевые волокна, которые в готовом продукте наиболее полно воссоздают традиционную консистенцию.

Имеется ряд способов создания структуры и текстуры: дестабилизация пищевых систем ионами металлов, например Са; использование явления взаимодействия белок— полисахарид, в основном с использованием пектина; периодические замораживание и оттаивание продуктов, что приводит к концентрации белковой составляющей; фильерное и бесфильерное прядение пищевых волокон; экструзия и др.

Развитие этого направления находится в начальной стадии, поэтому технология в этой области еще не устоялась. По-видимому, предпочтительнее будет пока название «комбинированные продукты питания».

Общая принципиальная схема производства комбинированных мясопродуктов приведена на с. 345.

Модель комбинированных продуктов питания достаточно сложна, так как содержит ряд структурных элементов, характеризующую общую энергетическую ценность продукта, оптимизированные аминокислотные и жироэнергетические составы, соотношение жира и белка и ряд квалиметрических показателей. В общем объеме модели пока нет, но существуют отдельные ее элементы. Рассмотрим лишь один частный случай, касающийся белковой составляющей.

При разработке таких продуктов совершенно очевидна основополагающая роль медико-биологических аспектов. Поэтому, рассматривая вопрос, по какому принципу и в каких пропорциях применим тот или иной белковый ингредиент в рецептурах комбинированных продуктов, необходимо прежде всего учитывать эквивалентность заменяемого сырья по биологической ценности.

Многочисленные отечественные и зарубежные исследования показывают, что биологическая ценность пищевых белков, под которой по существующим в настоящее время представлениям понимают зависящую от их аминокислотного состава и других структурных особенностей степень задержки азота пищи в теле растущего организма или эффективность его использования для поддержания азотистого равновесия у взрослых, зависит в основном от содержания в них незаменимых аминокислот. Для наиболее полной утилизации белка важно не только наличие в достаточном количестве каждой из них, но и их соотношение.

Для сравнения различных белков, исходя из аминокислотного состава и неадекватности их использования в организме человека, необходимо отнести долю используемого количества незаменимых аминокислот к полному содержанию их в источнике белка. Полученная таким образом величина есть коэффициент использования белка, который определяется как отношение используемого количества незаменимых аминокислот данного белка к полному содержанию в нем незаменимых аминокислот. Существует еще ряд подобных коэффициентов, которые характеризуют использование белка.

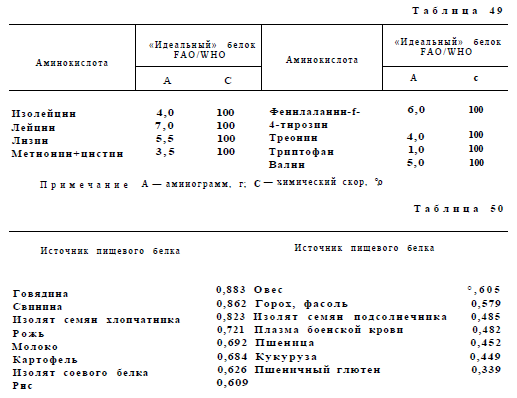

«Идеальный» белок FAO/WHO представлен в табл. 49. Коэффициент использования белка дан в табл. 50.

Данные табл. 49, 50 могут быть использованы при проектировании комбинированных мясопродуктов (конкретные модель и программу их расчета на ЭВМ изучают в лабораторном практикуме).

Технология приготовления фарша вареных колбасных изделий с применением белковых компонентов имеет свои особенности при использовании небольших доз (до 2%) соевые или молочные белки можно добавлять в колбасный фарш в сухом виде, при этом применяемое оборудование должно обеспечивать интенсивное измельчение и полную гидратацию белка.

Гидратация белковых препаратов. Для гидратации белковых препаратов на 1 ч. казеината натрия или изолированного соевого белка добавляют 4 ч. воды, на 1 ч. концентрированного соевого белка — 3 ч. воды. В куттер, куттер-мешалку или мешалку-измельчитель вводят воду, белковый препарат и обрабатывают в течение 2—4 мин. Для окрашивания гидратированных белковых препаратов добавляют 1—2% цельной пищевой крови или 0,5—1% ферментных элементов крови к массе гидратированных белков. Можно также добавлять 0,03% перца черного или белого и чеснока. Общая продолжительность обработки белков 3—5 мин.

Гель соевого белка или гидратированный казеинат используют непосредственно после его приготовления. Хранение при 0 — 4°С не более 24 ч. Использование соевого белка в виде геля имеет преимущество по сравнению с применением его в сухом виде, так как приводит к повышению выхода продукта в среднем на 1%, улучшая качество готового продукта.

С целью рационального использования жира-сырца, получаемого при жиловке мяса, и функциональных свойств белковых препаратов целесообразно применять белково-жировые эмульсии в количестве 10% к массе основного сырья. Для приготовления белково-жировых эмульсий жиросырье и белковый стабилизатор предварительно измельчают на волчке. Белковожировую эмульсию готовят холодным и горячим способами. Введение в фарш жира в связанном виде в составе белковожировых эмульсий позволяет значительно снизить появление жировых отеков при термической обработке колбасных изделий.

Приготовление комбинированных продуктов. При составлении фарша вареных колбас сырье (с учетом добавленных при посоле соли или рассола), воду и лед, белковые препараты, белково-жировые эмульсии и другие компоненты взвешивают в соответствии с рецептурой.

При приготовлении фарша вареных колбасных изделий I и II сортов с применением белковых компонентов животного и растительного происхождения сначала в куттере, куттер-мешалке, мешалке-измельчителе или других машинах для приготовления фарша обрабатывают нежирное сырье с добавлением соли, фосфатов, частиц воды, раствора нитрита натрия (из расчета только на мясное сырье), белковых препаратов в сухом или гидратированном виде, белкового стабилизатора или смеси субпродуктов. После 5—7 мин обработки вводят полужирную свинину, белково-жировую эмульсию, кровь цельную, форменные элементы, препарат гемоглобина, аскорбиновую кислоту или ее производные, пряности. Обработку продолжают в течение 3—5 мин, за 2—3 мин до конца обработки добавляют крахмал или муку. Общая продолжительность обработки фарша 8—12 мин.

После куттера или куттер-мешалки рекомендуется использовать машины тонкого измельчения. При этом продолжительность куттерования сокращается на 3—5 мин. Температура готового фарша 12—18°С.

Уровень введения отдельных белковых препаратов в рецептуру различных вареных колбасных изделий ограничен (до 3— 10%) вследствие снижения органолептических показателей готовых изделий, особенно таких, как консистенция, сочность, цвет. Одним из путей устранения этого недостатка является использование в рецептуре комбинированных колбасных фаршей белковых ингредиентов, образующих развитую микро- и макрокапиллярно-пористую структуру. В этой связи интерес представляет способность некоторых белковых фракций плазмы крови, дестабилизированных ионами кальция, образовывать пространственный каркас, являющийся структурной основой искусственно структурированных белковых продуктов. Вырабатывают несколько видов структурированных белковых заменителей мяса на основе плазмы крови в охлажденном и замороженном состояниях. В процессе изготовления плазму крови непосредственно после сепарирования (температура 30—353С). охлажденную или размороженную (температура—10-г-3°С) взбивают (аэрируют) с помощью высокооборотной пропеллерной мешалки или куттера в течение 3—5 мин. Согласно рецептуре в плазму крови вводят изолированный соевый белок или казеинат натрия пищевой, или соевый изолированный белок с казеинатом натрия пищевым, а также раствор хлорида кальция.

Коагуляцию фиксированной структуры искусственно структурированных белковых продуктов осуществляют в полиэтиленовых тазиках при —1ч-+2°С в течение 40—80 мин. Продукты охлаждают не более 12 ч с момента поступления в камеры охлаждения. После охлаждения до температуры в толще продукта 4 °С их направляют на промышленную переработку или на замораживание в морозильные камеры, туннельные морозилки или в морозильные аппараты до температуры в толще продукта —8°С. Искусственно структурированные белковые продукты в охлажденном состоянии хранят при —1ч-+2°С не более 48 ч, а в замороженном — при —23-. — 8°С — не более 4 мес.

Применение искусственно структурированных белковых продуктов в технологии вареных колбас позволяет высвобождать при их производстве значительное количество мясного сырья и обеспечивает значительный экономический эффект.

В настоящее время разработаны новые мясные продукты, в рецептуру которых входят искусственно структурированные белковые продукты. Технология их изготовления имеет ряд особенностей, в том числе и то, что структурирование происходит в самом процессе приготовления колбасы, а не отдельно.

Технологический процесс изготовления некоторых видов колбас включает процессы аэрации белковых препаратов. После стандартной обработки мясного сырья (измельчение, выдержка в посоле) готовят фарш.

При этом предварительно в чашу куттера заливают плазму крови и осуществляют в течение 2—3 мин ее аэрацию, в процессе которой вносят соевый изолированный белок или казеинат натрия, добавляют 0,4—0,5 л 25%-ного раствора хлорида кальция и интенсивно перемешивают компоненты. Общая продолжительность процесса 3—4 мин. Затем в куттер загружают говядину, нитрит натрия (если его не добавляли при посоле), воду (лед) и куттеруют в течение 3—5 мин; вносят свинину, специи и продолжают обработку еще 2—3 мин до полной готовности фарша. Общая продолжительность обработки 8—12 мин.

Температура готового фарша должна быть не выше 12— 18 С. Дальнейшая обработка фарша производится в соответствии с технологической инструкцией по производству вареных колбасных изделий.

В соответствии с другой технологией предусматривается использование белковой эмульсии. При приготовлении эмульсии в куттере к казеинату натрия добавляют холодную воду (30—35%). обрабатывают 6—8 мин, добавляют пектин (если он нужен по рецептуре), обрабатывают 10—12 мин, вносят жир и куттеруют в течение 3—5 мин. Соль добавляют за 2—3 мин до окончания процесса. Для получения эмульсин можно использовать мешалки с последующим пропусканием через машины тонкого измельчения. Белковую эмульсию используют непосредственно после приготовления или хранения при температуре 0—4°С не более 3 сут. Последовательность обработки сырья при приготовлении фарша следующая. В куттере в. течение 2— 4 мин обрабатывают говядину с добавлением воды или льда, чеснока, пряностей, фосфатов, раствора нитрита. Затем вводят полужирную свинину и белковую эмульсию и обрабатывают 3—4 млн. В конце куттерования вносят аскорбинат натрия. Общая продолжительность обработки фарша на куттере 5— 8 мин. Шприцевание фарша, вязку батонов, термическую обра ботку, охлаждение проводят так же, как при изготовлении вареных колбас.

Структурирование белковых компонентов можно осуществлять и в куттере (в случае отсутствия готовых структурированных белковых продуктов). Для этого в чашу куттера заливают плазму крови и проводят ее аэрацию, в процессе которой вносят порошкообразный изолированный соевый белок, казеинат натрия или их смесь в любом соотношении. Затем вводят 25%- ный раствор хлорида кальция. Продолжительность аэрации 3—4 мин. Полученную массу перемешивают в мешалке с выдержанным в посоле мясом, измельченным клейдающим сырьем и пряностями. В этом случае процесс стабилизации структуры происходит в период последующей выдержки полуфабриката перед термообработкой.

Принцип комбинированных мясопродуктов используют как в колбасном производстве, так и при изготовлении рубленых полуфабрикатов и фаршевых консервов, в рецептуру которых вводят от 17 до 30% СБП.

ПОЛУФАБРИКАТЫ И БЫСТРОЗАМОРОЖЕННЫЕ ВТОРЫЕ БЛЮДА

В перспективных планах развития мясоперерабатывающих предприятий большое внимание уделяется опережающему развитию производства полуфабрикатов. Их ассортимент разнообразен. Предприятия вырабатывают фасованные мясо и субпродукты, полуфабрикаты, быстрозамороженные вторые готовые мясные блюда.