Теоретические основы термообработки. В процессе производства консервов для обеспечения стабильности продукта при хранении используют такие способы термообработки, как стерилизация, пастеризация, тиндализация.

Стерилизация — одна из основных операций технологического процесса производства консервов, которую проводят, нагревая продукт до температуры выше 100°С, для подавления жизнедеятельности микроорганизмов либо для их полного уничтожения.

Основными источниками загрязнения консервов до стерилизации являются мясное сырье, вспомогательные материалы и специи. В среднем общая бактериальная обсемененность содержимого консервов может достигать 102 клеток в 1 г (см2) при регламентируемом уровне от 10 до 2-105 бактерий.

Цель стерилизации — уничтожение тех форм микроорганизмов, которые могут развиваться при обычных условиях хранения и вызывать при этом порчу консервов либо образовывать опасные для здоровья человека продукты своей жизнедеятельности (токсины). К этим видам микрофлоры относят представителя токепгенных спорообразующнх анаэробов Cl. botulinur и гнилостные анаэробы Cl. sporogenes, Cl. perfringens, Cl. putrificuni. Кроме анаэробов, в консервах находятся аэробы, термоустойчивые и термофильные микроорганизмы, большинство из которых после стерилизации в консервах не развиваются и в санитарном отношении являются безвредными.

Нагрев мяса при температуре 134°С в течение 5 мин уничтожает практически все виды спор, включая и споры наиболее термоустойчивых микроорганизмов. Однако воздействие повышенных температур приводит к необратимым глубоким химическим изменениям продукта, обусловливающим снижение его качества и пищевой ценности. В связи с этим наиболее распространенная и предельно допустимая температура стерилизации мясопродуктов ниже 135 °С (в пределах 120 °С). При этом подбирают такую продолжительность нагрева, которая обеспечивает достаточно эффективное обезвреживание споровых форм микробов и резкое снижение их жизнедеятельности.

Правильно выбранный и научно обоснованный режим стерилизации (температура и продолжительность ее воздействия) должен гарантировать высокое качество консервируемого продукта при наличии определенной степени стерильности (так называемой «промышленной стерильности»), при которой полностью отсутствуют возбудители ботулизма и другие токсигенные и патогенные формы, а количество неопасных для здоровья человека микроорганизмов не превышает установленных норм.

Не исключается наличие в стерилизованных консервах единичных спор мезофильных бацилл типа Вас. subtil is (сенная палочка). Вас. mesentericus (картофельная палочка) и Вас сеreus. Однако для поддержания высокого санитарно-гигиенического уровня консервного производства степень обсемененности сырья до стерилизации спорами этих микроорганизмов не должна превышать 103 на 1 г, что обеспечивает содержание остаточной микрофлоры не более 1 споры на 10 г готового консервированного продукта.

Таким образом, промышленной стерилизацией не всегда достигается абсолютная стерильность консервов, но обеспечивается их доброкачественность и стойкость к хранению.

Влияние нагрева па микрофлору. Нагрев при температурах выше 100°С уничтожает в основном вегетативные формы микроорганизмов и большую часть споровых, что обусловлено денатурацией белков протоплазмы живых клеток и разрушением ферментов. Одновременно под воздействием термообработки перерождаются сохранившиеся споры, их способность к прорастанию резко снижается. Количество остаточной микрофлоры зависит как от уровня температуры, так и от продолжительности термообработки.

Период, в течение которого при данной температуре стерилизации погибают микроорганизмы, называют временем отмирания. Понятие «время отмирания» является условным, так как, во-первых, мгновенно нагреть систему, содержащую микробы, до температуры собственно стерилизации практически невозможно и, во-вторых, даже после самых жестких условий стерилизации в объектах могут быть обнаружены живые микробные клетки, хотя и в очень малых концентрациях. Однако в реальных условиях стерилизации содержимое консервов прогревается не одномоментно, а постепенно: теплопередача идет от периферии банки к центру. При этом центральная часть начинает стерилизоваться при заданной температуре значительно позже, чем периферийные слои.

В связи с непрерывностью теплового воздействия на продукт при расчете времени отмирания ориентируются на микрофлору, находящуюся в центральной части банки, и отсчет времени ведут с момента достижения температуры собственно стерилизации в наиболее удаленном от периферии месте, находящемся вблизи геометрического центра банки. Микрофлора начинает погибать уже при температурах, значительно ниже заданной температуры стерилизации, поэтому при определении летального эффекта это обстоятельство также необходимо принимать во внимание.

В реальных условиях стерилизации консервов значение времени отмирания зависит не только от температуры собственно стерилизации, но и от характеристики микрофлоры, состава консервов, условий технологической обработки и ряда других факторов.

Условия отмирания для данного вида микроорганизмов всегда определяются соотношением «температура —время».

Для каждого вида микроорганизмов существует обратная зависимость между временем отмирания и температурой при одинаковом стерилизующем эффекте, т. е. с повышением температуры стерилизации время отмирания снижается в геометрической прогрессии.

Каждый вид микрофлоры обладает своим собственным временем отмирания в силу различной устойчивости к нагреву. Термоустойчивые и термофильные микроорганизмы могут приспосабливаться к высоким температурам. При этом в присутствии термофильных мезофильные микроорганизмы часто также приобретают термоустойчивость. Как правило, споры анаэробов отмирают медленнее, чем споры аэробов. Из анаэробов наиболее опасен Cl. botulinum, токсин которого даже в малых дозах смертелен для человека.

Споры палочки Сl, botulinum выдерживают кипячение в течение 3—б ч, при 105 °С они гибнут через 2 ч. Дробная стерилизация не освобождает мясопродукты от спор. Устойчивость их к нагреванию зависит от состава среды. Токсин Cl. botulinum очень сильный, не разрушается под влиянием пищеварительных соков, но инактивируется через 30 мин при 80 °С. Не только различные виды, но и различные штаммы одного и того же вида образуют споры с различной резистентностью к воздействию высоких температур. Например, период инактивации спор различных штаммов Cl. botulinum при 110°С от 7 до 16 мин. Термоустойчивость спор, выросших в стерилизованном мясе, в 3 раза выше, чем у спор, культивированных на сыром.

Увеличение количества микрофлоры в единице объема стерилизуемого продукта требует удлинения времени отмирания. Основываясь на положении, что с физико-химической точки зрения процессы, вызывающие гибель микробной клетки под влиянием повышенных температур, представляют собой мономолекулярную реакцию белков протоплазмы, считают, что скорость уничтожения микробов может быть описана математическим выражением первого порядка.

Споры отмирают по стадиям: на первой (стадия быстрого отмирания) уничтожается более половины спор, находящихся в продукте; на второй число жизнеспособных спор уменьшается по логарифмической кривой; в третьей скорость отмирания небольшого количества оставшихся спор уменьшается. Данное обстоятельство принимают во внимание при расчете условий стерилизации консервов графоаналитическими методами.

В производственных условиях определение степени бактериальной обсемененности консервов перед стерилизацией производят ежедневно: один раз в смену на каждой линии и по каждому виду вырабатываемой продукции. Максимально допустимое количество микробных клеток в банках не должно превышать 2-105 бактерий в 1 г.

Дополнительным нормативным показателем, характеризующим санитарное состояние производства, может служить общее количество сапрофитных микробов на рабочих поверхностях технологического оборудования: при наличии свыше 1000 микробных клеток в 1 мл смыва санитарное состояние производства считают неудовлетворительным.

В большинстве случаев устойчивость микроорганизмов к нагреву увеличивается с возрастом. Старые культуры имеют более высокую приспособляемость к изменяющимся внешним условиям и могут выдерживать значительно более жесткие режимы стерилизации.

Влияние физико-химических и теплофизических свойств продукта на выбор режима стерилизации. Уровень времени отмирания для микроорганизмов зависит от вида консервируемого продукта, его химического состава, физико-химических свойств.

Чем больше жира в консервах, тем более жестким должен быть режим стерилизации, в связи с тем что жир, обволакивая споры, образует так называемую «жировую капсулу». Наличие плотной гидрофобной капсулы вокруг бактериальной клетки препятствует подходу к ней влаги и тем самым затрудняет гидратационную коагуляцию белков. В таких условиях термообработка микробной клетки приобретает характер «сухого» нагрева, к которому микрофлора более устойчива. Споры сенной палочки погибали в бульоне при 106°С через 10 мин, в то время как в жире их инактивация происходила через 60 мин при 150—160 °С.

При оценке устойчивости микроорганизмов к нагреву существенное значение имеет реакция среды. В кислой среде микроорганизмы ие только плохо развиваются, но и плохо переносят действие высоких температур, быстро погибая при нагре-1 ванни. В частности, максимальная термоустойчивость наибо-. лее опасного для здоровья человека Cl. botulinum отмечается- при pH 6,3—6,9, а у спор Вас. subtilis — при pH 6,8—7,7. В связи с этим мясо-растительиые консервы, имеющие pH 4,5— 5,0, стерилизуют при более мягких режимах по сравнению с режимами, принятыми для мясных консервов (pH 5,8 и выше).. Имеет значение и природа среды, создающей определенный, уровень pH. Наиболее сильным ингибирующим действием на микроорганизмы при адекватных значениях pH имеет молочная кислота. Значительно слабее эффект в присутствии уксусной и лимонной кислот.

Фитонциды, содержащиеся в некоторых видах растительного сырья (лук, чеснок, гвоздика, коренья) и обладающие бактерицидным действием, снижают способность спор к прорастанию.

Небольшие количества поваренной соли в продукте (1,5— 3,0%) повышают устойчивость микроорганизмов к нагреву, а количества соли в пределах 8—10% понижают ее. Присутствие повышенных количеств (свыше 8%) поваренной соли способствует проявлению его высаливающего действия, в результате чего склонность белков протоплазмы микробных клеток к коагуляции возрастает и время отмирания уменьшается. Содержание сахара в низких концентрациях также оказывает защитное действие на споры.

Присутствие воздуха в консервах стимулирует устойчивость и последующее развитие остаточной микрофлоры, а также ход окислительных процессов в продукте.

Углекислый газ и аммиак, образующиеся как при гидролизе белковых веществ, так и в результате жизнедеятельности микрофлоры, угнетают споры, задерживают их развитие.

Повышение содержания влаги в продукте, с одной стороны, способствует увеличению коэффициента теплопроводности содержимого, с другой стороны, параллельное увеличение показателя аw приводит к росту резистентности микрофлоры к нагреву.

Степень эффективности проводимой стерилизации во многом зависит от теплофизических свойств консервов. В целом коэффициент теплопроводности пищевых продуктов невелик, поэтому они прогреваются относительно медленно. При этом продукты более жидкой консистенции прогреваются при прочих равных условиях быстрее, так как тепло при стерилизации не редается в основном за счет конвекции. В густых и плотных но консистенции продуктах теплопередача осуществляется преимущественно кондуктивным путем.

Скорость проникновения тепла в глубь продукта, предопределяющая величину стерилизующего эффекта, зависит от физических свойств продукта и материала тары, геометрических размеров и толщины банки, начальной и конечной температур Продукта, его состояния в процессе термообработки (покой или перемешивание), температуры нагрева.

Свинина прогревается быстрее говядины, жировая ткань — медленней мышечной. Коэффициент теплопроводности стеклянной тары почти в 30 раз меньше, чем жести.

Чем больше размер банки, меньше ее удельная поверхность И больше радиус, тем более длительное время необходимо для стерилизации. Продолжительность прогрева банок одинаковой формы, но разных размеров приблизительно пропорциональна квадрату радиуса банки. В консервных банках небольшого объема получают продукт с лучшими органолептическими свойствами и прозрачным бульоном, что обусловлено менее продолжительным периодом собственно стерилизации, равномерностью прогрева и охлаждения продукта. Чем выше начальная температура содержимого банки, тем меньше времени требуется для ее стерилизации. Скорость прогрева консерва пропорциональна перепаду температур автоклава и продукта в банке.

Процесс стерилизации консервов можно ускорить, вращая банки при термообработке. В зависимости от конструктивных особенностей аппаратов байки вращаются при стерилизации либо вдоль своей продольной оси, либо с донышка на крышку. Последний способ наиболее эффективен. Интенсификация теплообмена в ротационных стерилизаторах происходит вследствие перемешивания продукта и возникновения вынужденной конвекции. Ротационная стерилизация способствует улучшению качества получаемых консервов вследствие снижения степени перегрева периферийных слоев продукта, понижения термоустойчивости бактерий под воздействием принудительного колебания (или вращения) среды их обитания. Ротационная стерилизация перспективна применительно к кусковым консервам типа «Мясо тушеное», «Гуляш» и т. и., но не приемлема для использования при производстве продукции с густой консистенцией (паштеты).

Изменение в мясе при высокотемпературном нагреве. Режим стерилизации является важнейшим фактором, определяющим качество консервов. По характеру воздействия на продукт стерилизация, представляющая собой процесс термообработки при температурах выше 100°С, сохраняет особенности влажного нагрева. При этом в мясе происходят такие важные и характерные изменения, как тепловая денатурация растворимых белковых веществ, сваривание и гидротермический распад коллагена соединительной ткани, окисление и гидролиз жира, изменение витаминов, экстрактивных веществ, структуры и органолептических показателей. Однако по сравнению с нагревом при умеренных температурах стерилизация в значительной степени катализирует скорость гйдро'; литических процессов основных компонентов мяса, глубина которых возрастает с увеличением продолжительности стерилизации и повышением температуры.

Гидролиз высокомолекулярных азотистых веществ. В, результате воздействия стерилизации в мясе может происходить глубокая деструкция растворимых белковых веществ дополипептидов. При этом часть полипептидов гидролизуется до низ' комолекулярных азотистых оснований. Имеют место процессы дезаминирования и декарбоксилирования некоторых аминокислот, сопровождающиеся разрушением и потерей части из них. в том числе и незаменимых.

При стерилизации говядины, например, уровень распада незаменимых аминокислот составляет около 11%,. Наиболее чувствительны к нагреву триптофан, лизин, гистидин, цистин (потери свыше 20%), у лейцина, метионина, аргинина, треонина — потери 1—4%. Для мяса характерно, что его нагрев при температуре 120—135°С в течение 1 ч 50 мин сопровождается снижением содержания двухосновных аминокислот в 2—2,5 раза, аргинина — в 3,5 раза. В присутствии кислорода воздуха скорость разложения большинства аминокислот, особенно серосодержащих, возрастает. На степень потерь отдельных аминокислот влияет не только режим нагрева, но и реакция среды. При 105 °С в течение 48 ч при кислотном гидролизе триптофан разрушается полностью, сильно уменьшается количество серина и треонина. В сывороточном альбумине нагрев при 100 °С в течение 1 ч при pH 7,5 приводит к деструкции около 5% аминокислот.

Повышение температуры и увеличение продолжительности нагрева вызывают усиление гидротермического распада коллагена до глютина и гидролиз глютина до глютоз.

Изменения коллагена при стерилизации играют положительную роль, так как сваренный коллаген лучше переваривается, образует бульоны, застудневающие при охлаждении до состояния желе. Образующиеся питательные бульоны хорошо связывают воду. Скорость и степень распада коллагена при тепловой обработке резко возрастают с увеличением степени измельчения соединительной ткани. Благодаря гидролизу коллагена в мышечной ткани продукт становится более «нежным». В связи с этим в консервном производстве широко используют мясо I и II сортов, содержащее значительное количество соединительной ткани.

В сырье, подвергнутом предварительной варке, бланшировке или обжариванию, степень дезагрегации коллагена после стерилизации может достигать 40—60%. Однако чрезмерно жесткие режимы стерилизации вызывают глубокий гидролиз глютина с образованием низкомолекулярных соединений, снижающих способность бульонов к студнеобразованию. Одновременно связи между пучками мышечных волокон нарушаются, мясо разволокняется, становится сухим, крошливым.

В целом температуры, характерные для процесса стерилизации консервов; отрицательно сказываются на пищевой ценности, белковых веществ, особенно растворимых. С повышением, температуры и длительности нагрева возрастает степень коагуляционных изменений, причем чем выше степень агрегирования, тем медленнее идет переваривание денатурированного белка пищеварительными ферментами: переварпваемость и усвояемость стерилизованного мяса ниже, чем у вареного.

Использование необоснованно жестких режимов стерилизаций приводит к значительному снижению уровня пищевой ценности продукта.

Высокое качество мясных консервов грубых структур можно сохранить при температуре до 120°С. Для большинства деликатесных консервов максимально допустимая температура стерилизаций не должна превышать 100—104°С, для сосисок, ветчины, бекона — около 100°С (не ниже).

Изменения жиров. В условиях стерилизации существенно ускоряется гидролиз триглицеридов и насыщение двойных связей радикалов жирных кислот гидроксильными группами. Присутствие свободных жирных кислот интенсифицирует образование оксиеоединений. Свидетельством этих изменений являются рост кислотного числа и уменьшение йодного и роданового чисел. Воздействие повышенных температур может приводить также к термической полимеризации и окислению жиров. Образующиеся при этом карбонильные соединения с длинной цепью обладают токсическими свойствами.

Присутствие белковых веществ в мясе в некоторой степени тормозит ход окислительных и гидролитических процессов, что, очевидно, обусловлено антиокислительным действием некоторых аминокислот.

Рассмотренные изменения жиров под воздействием стерилизации дают основания полагать, что высокотемпературная обработка приводит к снижению биологической ценности жира.

Изменения экстрактивных веществ. При стерилизации имеют место два диаметрально противоположных процесса: накопление экстрактивных веществ в результате распада высокомолекулярных соединений и уменьшение их количества вследствие распада под влиянием нагрева. Как следствие этого, состав летучих веществ и их концентрация в стерилизованном мясе отличаются от их состава в мясе вареном, что приводит к появлению у продукта специфического запаха — «аромата автоклава» .

В то время как в мясе, нагретом при температурах ниже 100 °С, решающая роль в аромато- и вкусообразованин принадлежит глютатнону, глютамипу, глютаминовой и адениловой кислотам, развитие в консервированных мясопродуктах «привкуса стерилизации» обусловлено в основном накоплепнём"ко- нечных продуктов гидротермического распада белков—г/ммиа-' ка, углекислого газа, сероводорода, меркаптанов. Аммиак -образуется вследствие дезамнннрования аминокислот. УглеКйсЛый* газ выделяется при разрушении бикарбоиатиой "н углеводной- систем мяса, а также при декарбоксплировании аминокислот. Водород, сероводород и меркаптаны накапливаются при распад де-серосодержащих аминокислот и глютатпона. Количество 'Образовавшегося сероводорода возрастает по мере увеличения' температуры стерилизации и сдвига pH в щелочную сторону, (выше 6.0).

На процесс образования специфических запаха и вкуса у консервированного мяса существенно влияет также присутствие альдегидов, летучих жирных кислот и продуктов меланоидинообразования. Скорость реакции меланоидинообразования пн тенсифпцпруется как высокими температурами стерилизации, так и увеличением количества свободных аминокислот и глюкозы. Воздействие повышенных температур катализирует гидролиз гликогена и полисахаридов: нагрев при 10З°С в течение 1 ч приводит к снижению количества гликогена на 22—25% при параллельном увеличении содержания глюкозы.

При стерилизации распадаются фосфорсодержащие белки и липиды, что сопровождается уменьшением доли органических нерастворимых фосфорных соединений. Инозиновая кислота, образующаяся в результате распада адениловой кислоты, также распадается с образованием рибозы и гипоксантина.

Наличие рассмотренных процессов существенно влияет на формирование органолептических показателей консервированных мясопродуктов. Сущность и значимость их необходимо учитывать при выборе режимов стерилизации.

Изменение витаминов. Витамины весьма неустойчивы к нагреву, но так как они по своей структуре относятся к разным группам, то и разрушение отдельных витаминов при стерилизации различно. Степень потерь витаминов в значительной степени зависит от pH среды, присутствия кислорода, продолжительности и температуры нагрева.

Технологические пути улучшения качества консервов включают не только выбор оптимальных режимов стерилизации, но и разработку рецептур новых видов продукции с увеличенным содержанием сбалансированного по наличию незаменимых аминокислот белкового компонента, ограниченным количеством жира, обогащение изделий витаминами, макро- и микроэлементами.

Понятие о формуле стерилизации. Мгновенно нагреть консервируемый продукт до требуемой температуры с тем, чтобы выдержать определенное время отмирания микроорганизмов, невозможно. Банки загружают в аппараты периодического или непрерывного действия, прогревают установку и банки до температуры стерилизации, проводят стерилизацию в течение периода отмирания микроорганизмов, после снижения температуры аппарата банки выгружают, и цикл повторяется. Условную запись теплового режима аппарата, в котором стерилизуются консервы, называют формулой стерлизации.

Анализируя термограмму, можно прийти к выводам, имеющим существенное значение при определении необходимых условий стерилизации:

температура содержимого консервов в процессе нагрева изменяется во времени, причем консервы по объему прогреваются неравномерно;

при идентичных условиях нагрева жидкая часть консервов прогревается быстрее плотной;

наиболее трудно прогревается точка, расположенная несколько выше геометрического центра банки, так как теплопередача со стороны крышки тормозится (в невакуумированных консервах) наличием воздушного пузыря в незаполненном пространстве консерва;

температура по времени в центральной зоне консерва изменяется иначе, чем в самом аппарате (автоклаве).

Таким образом, значение величин А, В, С и Т в формуле стерилизации характеризует лишь режим работы аппарата и не отражает степени эффективности действия параметров термообработки на консервируемый продукт.

Несмотря на различия в характере изменения температуры по времени в центре консерва к в автоклаве (греющей среде), между ними существует зависимость при постоянных условиях (вид, размер, форма тары, состав и теплофнзические свойства продукта): уровень температуры в центре банки является функцией температуры греющей среды. Эта зависимость лежит в основе методов , графоаналитического расчета формул, стерилизаций, обеспечивающих установление таких параметров теплового режима преющей среды (температуры и продолжительности), которые бы создавали необходимый уровень термовоздействия для наиболее труднопрогреваемой части банки.

Так как технические характеристики автоклавов различаются незначительно, а температура продукта регламентируется условиями фасования на относительно постоянном уровне, значение величины А будет зависеть лишь от объема и вида тары. В связи с этим при работе на вертикальных автоклавах пользуются постоянными заданными значениями. А для жестяных банок, вместимостью до 1 кг — 20 мин, для банок большей вместимости — 30 мин, для стеклянных банок вместимостью 0,5 кг — 25 мин, вместимостью 1 кг —3 0 мин.

Значение величины С обусловлено необходимостью выравнивания давления в отстерилизозанной банке с атмосферным перед разгрузкой автоклава. Пренебрежение этапом снижения давления приводит к необратимой деформации жестяных банок или к срыву крышек со стеклянной тары.

Нагрев продукта в процессе стерилизации (этапы А и В) сопровождается увеличением внутреннего давления внутри банки, величина которого складывается из парциальных давлений водяных паров, воздуха и газов, выделяющихся из продукта под действием термообработки, а также давления, вызываемого тепловым расширением продукта. Величина избыточного внутреннего давления в герметичном объеме банки зависит от содержания влаги в содержимом банки, степени вакуумирования .чоисервов, степени расширения продукта в результате нагрева (1,04—1,07), а также от коэффициента заполнения банки и степени увеличения объема тары вследствие теплового расширения материала и вспучивания концов банок.

Степень теплового расширения материала тары (особенно у стекла) всегда ниже степени теплового расширения мясопродуктов, поэтому для компенсации объема свободного пространства устанавливают регламентируемые значения коэффициентов заполнения банок: для жестяных банок — 0,85—0,95, для стеклянных — меньше. Вместимость объема банки в процессе нагрева изменяется в основном в результате прогрева (вспучивания) концов, что позволяет увеличить объем свободного пространства на 15% (банка № 1) и 10% (банка № 14) и таким образом снизить уровень внутреннего давления.

Избыточное давление в банке по сравнению с давлением в автоклаве обусловлено в основном давлением присутствующего воздуха. При этом между величиной давления в банке и температурой стерилизации существует линейная зависимость. Вакуумирование банок, а также прогрев содержимого консервов перед укупоркой позволяют снизить величину внутреннего давления. Однако в любом случае его величина выше давления в автоклаве. Уровень перепада давлений в банке и в стерилизующем аппарате не должен выходить за определенные пределы, обусловленные прочностными свойствами материала тары и закаточных швов. Величины критического (допустимого) перепада давлений для жестяных банок установлены в зависимости от размера тары: с увеличением Диаметра банки снижается величина критического перепада давлений. При диаметре банки 72,8 мм значение Рг составляет 138 кН/м*, диаметре 153,1 мм соответственно 39 кН/м2. Во избежание деформации и разгерметизации жестяных банок больших типоразмеров и стеклянных банок, имеющих незначительный прогиб крышек, перепад давлений для них должен быть близким к нулю..

Для создания этих условий в автоклав при стерилизации . подают сжатый воздух или воду. Противодавление лучше создавать водой, имеющей высокий коэффициент теплопроводности и одновременно служащей греющей средой.

Необходимое для разгрузки автоклава снижение давления в аппарате до атмосферного по окончании стерилизации приводит к увеличению перепада давлений в банке и автоклаве, так как консервы сохраняют высокую температуру. По этой причине давление выравнивают постепенно, подавая в автоклав холодную воду под давлением, равным установившемуся в нем к концу стерилизации. В результате быстрого охлаждения консервов внутреннее давление падает, что позволяет осторожно понижать давление в самом автоклаве. Конечная температура охлаждения для жестяных банок перед их выгрузкой из автоклава установлена в пределах 40—45°С.

Период времени, необходимый для снижения давления в аппарате (величина С), регламентируется технологическими инструкциями, зависит от вида, типа, размеров банки и температуры стерилизации и составляет в среднем 20—40 мин.

Необоснованное сокращение периода снижения температуры и давления в автоклаве приводит к образованию дефектов банок («птичек», «хлопуш» и т. д.).

Принципы расчета режимов стерилизации консервов. Символика формулы стерилизации не дает представления о эффективности уничтожения микрофлоры в продукте. Кроме того, используемые для разных видов консервов режимы стерилизации даже при адекватных значениях -1 и С отличаются продолжительностью В и температурой Т, что затрудняет сопоставление их стерилизующего действия.

Знание микробиологических, биохимических и теплофизических основ тепловой стерилизации позволяет оценить влияние отдельных факторов и условий среды на степень выживаемости микроорганизмов, но не дает возможности точно установить значение В и эффективность того пли иного режима стерилизации. В практической же деятельности такая необходимость возникает при установлении формул стерилизации для консервов новых видов и при корректировке (оптимизации) традиционно установленных режимов обработки.

Существует несколько методов установления режимов стерилизации по степени инактивации микрофлоры и изменения пищевой ценности продукта.

При использовании каждого из них значения А и С принимают как величины постоянные (для данного типа автоклава и вида консервов), а величину В устанавливают произвольно, подвергая ее в последующем обоснованному уточнению.

С целью гарантирования микробиологической стабильности консервов при хранении при установлении формулы стерилизации ориентируются па создание условий отмирания дли микрофлоры в наиболее труднопрогреваемой части консерва— в центральной зоне банки.

Определение формулы стерилизации по величине стерилизующего эффекта. Используя в качестве критерия эффективности стерилизации степень инактивации микроорганизмов, формулу стерилизации определяют практическим, аналитическим и графическим методами.

В соответствии с практическим методом (методом заражения) в консервируемое сырье вводят определенное количество наиболее распространенного, термоустойчивого вида бактерий и при постоянных значениях А, С и Т, изменяя продолжительность В в широком диапазоне, определяют опытным путем (по степени инактивации микрофлоры) необходимый режим стерилизации. Данный метод трудоемок, дает большую ошибку.

При использовании аналитического и графического методов перед расчетом задаются следующими теоретическими предпосылками:

споры микроорганизмоз начинают отмирать в консерве при достижении температуры (в центре банки) в 100°С, причем их инактивация происходит в течение всего периода воздействия повышенных температур;

скорость отмирания спор зависит от температуры нагрева;

общий эффект отмирания представляет собой сумму отдельных, достигаемых в каждой точке термограммы (при температурах выше 100°С) стерилизующих эффектов;

Сущность аналитического метода заключается в установлении зависимости между температурами в автоклаве и в центре банки, на основе чего коррелируют режимы работы автоклава и условия отмирания микроорганизмов в консерве. Использование аналитического метода возможно лишь при условии прогрева консервов путем теплопередачи, когда зависимость между логарифмом разности температур в автоклаве и временем нагрева выражается прямой линией. Практическое применение аналитического метода требует определения значений некоторых величин, входящих в расчетную формулу, экспериментальным путем.

Наиболее распространен и точен графический метод расчета формулы стерилизации, основанный на построении термограммы стерилизации консерва, определении полученного общего эффекта инактивации спор и сопоставлении последнего с нормативным расчетным эффектом (F). Понятие стерилизующего эффекта было введено в консервное производство для приведения разных режимов к единому сравнимому показателю, представляющему интегральный эффект от действия температуры и продолжительности стерилизации. Стерилизующий эффект — это показатель надежности режима стерилизации консервов, выраженный в минутах, при определенной (условной) температуре. В качестве условной принята температура 121.1 °С (250°F).

В соответствии с изложенными принципами расчет производят следующим образом.

На первом этапе задаются постоянными значениями А, С и Т экспериментальной (предполагаемой) формулы стерилизации, вместимостью и формой банки, видом продукта, типом преобладающей в сырье микрофлоры, ее начальной и конечной (допустимой для готового консерва) концентрацией. Величину В устанавливают произвольно. В центральную зону продукта вводят термопару и. осуществляя работу автоклава по исследуемой формуле стерилизации, через определенные интервалы времени (обычно 5 мин) регистрируют изменение температуры в консерве и строят термограмму. При этом каждому участку термограммы (лежащей выше 100°С), характеризуемому значениями температуры и продолжительности, будет соответствовать определенный стерилизующий эффект.

Способы расчета изменения пищевой ценности продукта прн стерилизации. В основе научного обоснования режимов стерилизации лежит принцип максимального сохранения пищевой ценности содержимого при одновременном обеспечении возможности длительного хранения консервов. В связи с этим эффективность выбранной формулы стерилизации необходимо оценивать параллел!>ным расчетом стерилизующего эффекта и уровнем потерь пищевых веществ с последующим установлением оптимальных те.мпера- турно-временных параметров, удовлетворяющих обоим критериям.

Экспериментально установлено, что степень интенсивности термообработки, вызывающей снижение пищевой ценности консервируемого продукта, количественно можно охарактеризовать данными химического анализа с использованием так называемых химических индексов. Химические индексы дакл представление о потерях наиболее ценных в биологическом отношении пищевых веществ: уровне гидролиза мышечного белка и снижении количества общего азота, изменении концентрации тиамина, степени потерь гистидина и других чувствительных к нагреву веществ-индикаторов.

Находят уровни сохранения (и потерь) веществ-индикаторов (по сравнению с первоначальным содержанием) при стерилизации расчетным и экспериментальным путем прн различных режимах процесса и устанавливают формулу стерилизации, обеспечивающую по показателю химического индекса наименьшие изменения пищевой ценности. В частности, располагая графиком зависимости степени распада белка от условий нагрева можно методом графического интегрирования подсчитать изменения общего азота (или степень распада белков) при различных режимах стерилизации.

Подсчитав степень снижения количества общего азота для различных формул стерилизации, выбирают ту формулу, для которой абсолютное значение показателя оказалось меньшим.

Стерилизация ионизирующими облучениями. К ионизирующим излучениям относят катодные лучи — поток быстрых электронов, рентгеновские лучи и гамма-лучи ( 1020 Гц) Ионизирующие излучения обладают высоким бактерицидным действием и способны, не вызывая нагрева продукта, обеспечить полную стерилизацию.

Из радиоактивных излучений практическое значение имеют гамма-лучи, имеющие большую проникающую способность. Продолжительность стерилизации ионизирующими облучениями—несколько десятков секунд. Герметическая упаковка кон- серва может быть любого вида. Однако высокая интенсивность облучения приводит к изменению составных частей мяса. Кроме того, учитывая то обстоятельство, что после ионизационной обработки продукт внутри банки остается сырым, необходимо вслед за стерилизацией довести его до состояния кулинарной готовности одним из обычных способов нагрева.

Стерилизация горячим воздухом. Способ приемлем для использования в горизонтальных конвейерных или коаксиальных стерилизаторах, в которых банки передвигаются цепным транспортером при одновременном вращении вокруг своей оси либо катятся по направляющим через все зоны аппарата (прогрев—стерилизация — охлаждение). Горячий воздух температурой 120°С циркулирует в стерилизаторе со скоростью 8 -10 м/с. Данный способ дает возможность повысить теплопередачу от греющей среды конеерву, снизить вероятность перегрева поверхностных слоев продукта. При этом перепад между температурами стенки и центра банки составляет 1- 3°С.

Стерилизация в аппаратах периодического действия. Наиболее распространенным типом аппаратов периодического действия для стерилизации консервов являются автоклавы CP, АВ и Б6-ИСА. Автоклавы подразделяются на вертикальные — для стерилизации консервов, выпускаемых в жестяной и стеклянной таре, паром или в воде и горизонтальные- для стерилизации консервов в жестяной таре паром. Температуру и давление в автоклавах регулируют ручным методом или с помощью пневматических и электрических программных устройств — терморегуляторов.

В стерилизационном отделении автоклавы устанавливают группами и для создания поточности* в работе, организации загрузки и выгрузки корзин над автоклавами монтируют тель- ферный путь, соединяющий цех фасовки, отделения автоклавное и сортировки.

В автоклавные корзины банки укладывают вручную, посредством загрузки транспортером «навалом» (в водяной ванне или без нее), гидравлическими и гидромагнитными укладчиками. Разгрузку производят, опрокидывая автоклавные корзины. При укладке банок в автоклавные корзины следует учитывать, что консервы, содержащие желе, необходимо помещать крышками вниз и в таком виде стерилизовать, охлаждать и хранить. Жир, выплавленный из продукта при стерилизации, в таком случае собирается на донышках банок, что способствует улучшению органолептики готовой продукции.

Несмотря на постоянное совершенствование конструкций периодически действующих автоклавов, механизацию и автоматизацию некоторых операций, основными их недостатками являются большая неравномерность температурного поля, трудоемкость операции по его обслуживанию, низкий уровень эффективности использования воды и пара, периодичность работы.

Однако в автоклавах в силу их высокой маневренности можно вырабатывать одновременно широкий ассортимент изделий и быстро переходить с одного вида продукции на другой.

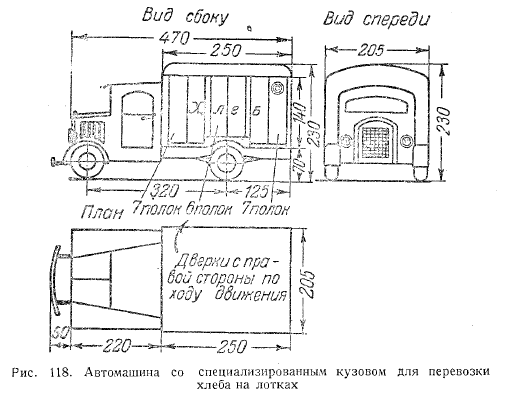

Один из путей совершенствования конструкции вертикального стерилизатора и организации процесса термообработки и охлаждения предложен фирмой «Оденберг» (Ирландия). Особенностями конструктивного исполнения этих автоклавов является наличие съемного нижнего дна, через которое выгружают банки по окончании стерилизации, и оснащение их системами подвода воды, пара и воздуха (рис. 118).

На первом этапе банки с консервами направляются по транспортеру к загрузочной горловине автоклава, предварительно заполненного водой, создающей «водяную подушку» и предотвращающей деформацию банок. По мере заполнения автоклава излишек воды сливается. По окончании загрузки автоклав герметизируют, после чего для вытеснения оставшейся воды подают пар (второй этап). При последующей продувке (третий этап) удаляется воздух; пар и конденсат выпускают через патрубок, расположенный в дне автоклава. Закрыв дренажный патрубок, давление и температуру в автоклаве поднимают до необходимого уровня и ведут собственно процесс стерилизации (четвертый этап). Закончив термообработку, перекрывают подачу пара (пятый этап) и вводят в автоклав под давлением воздух, который создает противодавление во время охлаждения. Холодную воду нагнетают через дно автоклава.

По окончании охлаждения в автоклаве устанавливают нормальное давление (шестой этап), открывают нижнюю крышку и выгружают банки. Кроме донной крышки, все остальные клапаны и люки остаются закрытыми, поэтому в аппарате возникает вакуумный эффект, при котором вода остается внутри автоклава.

После выгрузки нижнюю дверь закрывают, открывают верхний загрузочный люк и рабочий цикл повторяется. Стерилизованные консервы транспортируют на конвейере в зоны дополнительного охлаждения, установки в вертикальное положение, этикетировки и упаковки.

Линия «Оденберг» может включать в себя несколько автоклавов в модульном исполнении, что обеспечивает производительность от 50 до 1200 банок в минуту. Система оснащена автоматическими считывающими устройствами, ЭВМ, управление производит оператор.

В стерилизаторах-полуавтоматах «Ротомат» и «Атмос» консервы стерилизуют в специальных корзинах, вращающихся или качающихся вокруг горизонтальной оси.

В полуавтомате-стерилизаторе «Атмос» ротационного типа над стерилизациопной камерой размещается теплоизолированный бойлер для предварительного нагрева воды перед стерилизацией. В стерилизациопной камере находится перфорированный цилиндр с рельсами для перемещения сеток с консервами и прижимной плитой для удерживания консервов в сетках.

При стерилизации консервов подают пар и воду в бойлер, устанавливая необходимые значения температуры и давления, и одновременно задают па пульте управления длительность этапов стерилизации и охлаждения, режим вращения перфорированного барабана (л = 45—50 мин ). Сетки с консервами загружают вручную, фиксируют банки прижимной плитой и герметизируют камеру. Стерилизация начинается после открытия клапана, соединяющего бойлер со стерилизационной камерой, когда в нее начинает поступать горячая вода. По окончании этапа собственно стерилизации (при одновременном вращении банок) клапан, соединяющий бойлер с камерой стерилизации, вновь открывается и горячая вода протекает в бойлер под давлением холодной воды, подаваемой в камеру вы охлаждаются также при вращении банок по заданному режиму. Одновременно с охлаждением консервов в бойлере нагревается вода для стерилизации следующей партии.

Стерилизация в аппаратах непрерывного действия. Стерилизаторы непрерывного действия подразделяют на роторные, горизонтальные конвейерные, гидростатические. Первые два типа редко используют.

В гидростатических стерилизаторах непрерывного действия применен принцип уравновешивания давления в камере стерилизации с помощью гидравлических шлюзов. Эти аппараты — башенного типа, имеющие значительную высоту, но занимающие относительно небольшую площадь производственного помещения.

Используют несколько швов гидростатических стерилизаторов: «Сторк» с противодавлением, пневмогидростатический «Хуинстер» (Венгрия). А9-ФСА (рис. 120) и др.

В гидростатических стерилизаторах длина участков конвейера в зонах подогрева и охлаждения одинакова, поэтому формула стерилизации имеет симметричный вид А—В—А. Скорости движения конвейера изменяется в зависимости от времени собственно стерилизации. Температура стерилизации поддержива ется в результате регулирования положения уровня воды в ка мере стерилизации.

Гидростатический стерилизатор работает следующим образом. Банки загружают в банконосители бесконечного цепного конвейера, который подает их в шахту гидростатического (водяного) затвора-шлюза. После прогрева банки поступают в камеру парового стерилизатора, нагреваются до 120°С и попадают в зону водяного охлаждения, где температура консервов падает до 75—80°С. Выйдя из гидростатического затвора, банки поступают в камеру дополнительного водяного охлаждения (40— 50°С), после чего консервы выгружают из стерилизатора.

Гидростатические стерилизаторы оснащены автоматикой. В них предусмотрена схема очистки и охлаждения рециркуляционной воды. Гидростатические стерилизаторы имеют высокую производительность (до 254 банок в минуту), занимают относительно малую площадь (25—40 м2) при высоте 25 м.

Особенностью ппевмогндростатического стерилизатора «Хуинстеру является наличие ванны предварительного охлаждения, обе секции которой заполнены водой. В нижней части этой ванны давление воды достигает 2,5-105 Па, плавно уменьшаясь па выходе до 2,2- 105 Па. Температура и давление в ваннах стерилизатора регулируются индивидуально.

Пастеризация. Пастеризация является одной из разновидностей термообработки изолированного от внешней среды продукта, при которой уничтожаются преимущественно вегетативные формы микроорганизмов. В связи с этим при выработке качественных пастеризованных консервов к сырью предъявляют ряд дополнительных жестких санитарно-гигиенических и технологических требований. Для таких консервов обычно используют свинину в шкуре; контролируют величину pH сырья (для свч- шшы pH должна быть 5,7—6,2, для говядины —6,3—6,5). В процессе посола и созревания рекомендуется применение шприцевания рассолов, массирования и тумблироваиия. Сырье фасуют в эллиптические или прямоугольные металлические банки вместимостью 470, 500 и 700 г с одновременным закладыванием желатина (1%). После подпрессовки банки укупоривают на вакуум-закаточных машинах.

Пастеризацию производят в вертикальных либо ротационных автоклавах. Режим пастеризации включает время прогрева банок при 100°С (15 мин), период снижения температуры в автоклаве до 80°С (15 мии), время собственно пастеризации при 80°С (80—110 мин) и охлаждения до 20°С (65—80 мин). В зависимости от вида и массы консерва общая продолжительность процесса пастеризации составляет 165—210 мин; период прогрева центральной части продукта при 80°С —20—25 мин.

При пастеризации в продукте могут сохраняться термоустойчивые виды микроорганизмов, способные развиваться при температурах до 60 °С, а также термофильные виды с оптимумом развития при 53— 55°С. Для предотвращения повышения обсеменености микроорганизмами при изготовлении пастеризованных консервов необходимо как можно быстрее прогревать и охлаждать банки с тем, чтобы «пройти» температурный ОПТИМУМ развития микроорганизмов. Самой опасной считают температуру. 48.9—68.3 С. при которой происходит быстрый рост, некоторых видов термофильных бактерий. Если это время будет увеличено, то обсемененпость микроорганизмами повышается и возможен бактериологический брак.

Использование режимов пастеризации, состоящих из кратковременной термообработки продукта при температурах около 100°С (для интенсификации процесса прогрева консервов) и последующей выдержки при умеренных температурах (для доведения продукта до состояния кулинарной готовности и уничтожения микрофлоры), способствует не только сокращению общей продолжительности термообработки, но и обеспечивает большую сохранность питательных веществ. Быстрое повышение температуры наружных слоев в период прогревания приводит к уплотнению поверхностного слоя продукта в результате денатурации белков, что, в свою очередь, препятствует выделению бульона, т. е. продукт получается более сочным и нежным.

Количество желе в пастеризованных изделиях увеличивается (от 8.2 до 23,8%) с повышением температуры термообработки (от 66 до 94°С). Однако длительный нагрев ухудшает качество не только самого продукта, но и свойства желе (крепость, способность к застудневанию). Использование .температур свыше 100°С при термообработке пастеризованных консервов (в период прогрева) сопровождается ухудшением сочности продукта, рыхлостью, ухудшением консистенции.

Тнидализания представляет собой процесс многократной пастеризации. При этом консервы подвергают термообработке 2—3 раза с интервалами между нагревом в 20- 28 ч. Отличие тиндализации от обычной стерилизации заключается в том, что каждого из этапов теплового воздействия недостаточно для достижения необходимой степени стерильности, однако суммарный эффект режима гарантирует определенную стабильность консервов при хранении. Сущность тиндализации—чередование нагрева консервируемого продукта до температуры ниже 100°С с последующей выдержкой консерва при температуре 18—25°С.

При данном способе термообработки микробиологическая стабильность обеспечивается тем, что в процессе первого этапа нагрева, который недостаточен по уровню стерилизующего эффекта, погибает большинство вегетативных клеток бактерий. Часть из них вследствие изменившихся условий внешней среды успевает модифицироваться в споровую, более устойчивую фор му. В течение промежуточной выдержки (термостатировании) споры прорастают, а последующий нагрев вызывает гибель образовавшихся вегетативных клеток.

Так как степень воздействия режимов пастеризации и тин- дализации на составные части мясопродуктов менее выражена, чем при стерилизации, пастеризованные изделия имеют лучшие органолептические и физико-химические показатели. В отличие от стерилизованного пастеризованный продукт получается с малоизмененными первоначальными свойствами.

Пастеризованные (тиндализованные) консервы не являются «настоящими» консервами в полном понимании этого термина, так как содержат некоторые споры и термофильные бактерии. В связи с этим пастеризованные изделия относят к полуконсер- вам и ограничивают срок их хранения при температуре О—5°С и относительной влажности воздуха не выше 75% периодом б мес. Тиндализованные консервы («Говядина в желе», «Антрекот», «Солонина деликатесная», «Телятина»), срок хранения которых при температуре не выше 15°С ограничен одним годом со дня выработки, относят к «7 консервам». Условная запись режима пастеризации имеет вид, аналогичный с формулой стерилизации. В нее входит несколько формул тепловых режимов с указанием периодов выдержки консервов между нагревами. Пастеризованные консервы являются деликатесным видом изделий и включают консервы из свинины («Ветчина любительская», «Ветчина особая», «Ветчина рубленая», «Шейка ветчинная») к из говядины («Говядина пастеризованная»).