Продукты детского и диетического питания представляют собой специальные пищевые продукты, при разработке которых учтены особенности физиологии, биохимии и гигиены питания растущего детского организма (от первого года жизни и д.) 16—17 лет), а также больных, требующих нетрадиционного питания.

Консервы для детского питания, в том числе мясные, должны вырабатываться на специализированных заводах, цехах и отделениях, которые должны быть размещены в помещениях, обособленных от других производств или в отдельно стоящем зданий на территории мясокомбината. Технологические помещения должны отвечать повышенным санитарным требованиям.

Ассортимент. При разработке рецептур необходимо учитывать возрастные особенности обменных процессов детского организма и то, что у детей первого года жизни измельчения пищи в ротовой полости почти не происходит. В связи с этим по степени измельчения сырья для детей первого года жизни предусмотрен выпуск различных консервов: гомогенизированных («Малыш», «Малютка», «Чебурашка», «Крепыш» и др. с размерами частиц не более 800 мкм) для питания детей 6— 7-месячного возраста и больных; пюреобразных («Язычок*. «Мясное пюре», «Винни-Пух» и др. с размерами частиц 0,8—1,5мм) для детей 10—18-месячного возраста. Ассортимент консервов, предназначенный для питания детей от 1 года до 3 лет, в значительной степени расширен и приближен к нише взрослого организма, но учитывает физиологические особенности и характер метаболических процессов в этом возрасте.

Требования к сырью. Для выработки продуктов детского питания используют говядину, субпродукты, свинину, конину, мясо птиц (цыплят). Основным видом мясного сырья для выработки консервов для питания детей первого года жизни является мясо бычков в возрасте 12—20 мес, откормленных в промышленных комплексах. Из субпродуктов для питания детей раннего возраста используется печень, языки, мозги.

В целях повышения биологической ценности мясных консервов детского питания и адаптации их состава к физиологическим особенностям пищеварения и обмена веществ детей ран него возраста целесообразно комбинировать мясное сырье с другими видами белкового сырья (обезжиренное молоко, пахта, молочная сыворотка, гидролизованный овощной белок, соевый и яичный белки и др.).

Мясо птицы, особенно молодой, является хорошим источником полноценного белка, отличается низким содержанием соединительной ткани, что способствует более легкому перевариванию и усвоению белков детским организмом. Мясо цыплят механической обвалки имеет высокую биологическую ценность. Для выработки консервов для детского питания оно должно быть использовано в течение не более 2 ч. Температура воздуха в помещении не более 12°С.

Мясное сырье, используемое для производства коисервон для детей раннего возраста, периодически (не реже 4 раз и год) проверяется на содержание хлорорганических пестицидов (остатки ГХПГ и ДДТ), антибиотиков и не реже 2 раз в год на содержание солей тяжелых металлов (ртуть, свинец).

Технология. Общая технологическая схема производства мясных консервов детского питания представлена на с. 445.

Содержание жировой ткани в жилованной говядине для консервов «Малыш» не должно превышать 5%, для «Мясное пюре детское» должно составлять 6—9%. Содержание жировой ткани в жилованной свинине 10—15%.

При направлении тушек птицы на механическую обвалку их предварительно охлаждают до температуры 0—4°С или подмораживают до температуры —2ч — 3°С. При использовании обвалочной машины типа «Бихайв» при обвалке каждой партии птицы необходимо следить за тем, чтобы выход механически обваленного мяса не превышал 60% к массе обваливаемого сырья.

Гомогенизированные консервы. Одним из специфических технологических процессов производства мясных консервов для детского питания является предварительная термическая обработка мясного сырья, производимая, с целью получения однородной, мягкой, немонолитиой массы, легко проходящей через пищевод ребенка. Термическую обработку мясного сырья производят путем бланширования в воде с последующим отделением бульона декантацией. С целью интенсификации процесса предварительной термической обработки мясного сырья и повышения биологической ценности готового продукта традиционный процесс бланширования заменен более прогрессивным методом тепловой обработки—пароконтактным нагревом в установках непрерывного действия.

Тонкое измельчение, гомогенизация термически обработанного мясного сырья обеспечивают получение в готовом продукте вязкопластической консистенции. Необходимая устойчивость структуры консервов достигается не только механической обработкой, но и включением в рецептуру водосвязывающих веществ, например крахмала.

В установку, разработанную в МТИММПе (рис. 123), входят термокамера цилиндрического типа и центробежный распределитель сырья. Мясное сырье подают в термокамеру на распределительный диск. Вращающийся диск за счет центробежной силы распределяет сырье по внутренней поверхности камеры. Одновременно с сырьем в камеру поступает острый пар. Сырье, стекая под действием гравитационной силы по стенкам камеры в виде тонкого слоя, контактирует с острым паром и нагревается до заданной температуры. Тонкий слой сырья и высокие параметры теплоносителя значительно интенсифицируют процесс теплообмена. За счет конденсации пара продукт обводняется. При пароконтактном нагреве мясного сырья потерь массы не происходит.

При изготовлении консервов «Крепыш» сырое мясо цыплят механической обвалки обрабатывают в эмульгенераторе, где мясо должно быть нагрето до 70—75°С, и бланшируют в варочном котле с мешалкой (соотношение воды и мяса 1 : 1 -1,3), продолжительность нагрева 2—5 мин до 70 —75°С. Мясную массу из накопительной емкости подают в мешалкх. куда в соответствии с рецептурой добавляют компоненты или приготовленную эмульсию из масла, крахмала, соли и воды. Смесь тщательно перемешивают в течение 5 — 10 мне до равномерной консистенции.

Массу деаэрируют в аппаратах непрерывного действия при давлении 0,07 МПа, а затем подогревают до 80°С в трубчатом теплообменнике с самоочищающейся поверхностью, в котором продукт подогревается в тонком слое в течение 30—40°С. Такой кратковременный подогрев продукта позволяет сократить продолжительность его последую щей стерилизации в банке.

Подготовленную массу немедленно фасуют автоматическими наполнителями в банки массой нетто 100 г. Используют сборные банки № 10 из белой жести с защитным лаковым покрытием и штампованные № I из лакированных жести или алюминия.

Банки с продуктом укупоривают па вакуум-закаточной машине при давлении до 0,04 МПа. При использовании паровакуумпон закаточной машины в банку под крышку перед ее укупорнвапнем вспрыскивают пар,который вытесняет воздух из свободного пространства. После его конденсации в банке образуется вакуум (до 80 кПа).

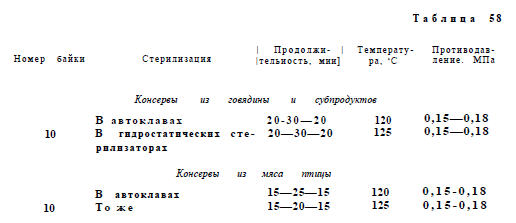

Продолжительность процесса производства консервов с момента окончания бланширования сырья до подачи банок па стерилизацию не должна превышать 1,5 ч, в том числе от процесса фасовки до начала процесса стерилизации — не более 30 мин. Режим стерилизации приведен в табл. 58.

Транспортную маркировку производят в соответствии с действующим ГОСТом и с дополнительным грифом «Детское питание». Консервы храпят при температуре от 0 до 20°С. Срок храпения консервов не более 1 года со дня выработки.

Крупно измельченные и пюреобразные консервы. С целью получения однородной, мягкой, немонолитной массы,легко проходящей через пищевод ребенка, обрабатывают сырье без удаления экстрактивных веществ, предварительно прошедших тепловую обработку на специализированных линиях непрерывного действия.

Жилованное охлажденное мясо или мясо мороженых блоков, измельченное на дробилках, или смесь этого сырья направляют для измельчения на волчок (диаметр отверстий решетки 5— 6 мм), затем в эмульситатор. В эмульситатор одновременно с мясом подаются вода и пар (до 35—45% к массе сырья). Полученную эмульсию (размер частиц 3—3,5 мм) температурой 65°С насосом подают в аппарат для пароконтактного нагрева до ПО—120°С. Из него продукт через редукционный клапан насосом с регулируемой скоростью поступает в емкость для мгновенного охлаждения, температура продукта снижается до 98— 100°С. Термообработанная мясная масса перекачивается в накопительную емкость, откуда дозируется в мешалку. Температура в накопительной емкости должна быть 80—85°С, выход массы после термообработки 135—145%.

При использовании в технологической схеме декантора процесс осуществляется следующим образом: термообработаиная мясная масса перекачивается в декантор. Частично обезжиренное и обезвоженное мясо непрерывно удаляют из декантора шнеконым устройством в промежуточную емкость, куда добавляют воду температурой 90—95°С. Мясную массу перекачивают в накопительную емкость. Обработка жидкой фракции и последующая обработка продукта аналогична принятой в производстве гомогенизированных консервов.

Продолжительность процесса производства консервов с момента окончания пароконтактного нагрева сырья до начала стерилизации не должна превышать 50—60 мин, в том числе продолжительность от процесса фасования до начала стерилизации не более 30 мин. Режим стерилизации и дальнейшая обработка продукта и тары аналогичны принятым в производстве гомогенизированных консервов.

Контроль качества готовой продукции. Консервы для детского питания исследуют по показателям: сухие вещества, жир, поваренная соль (каждую партию), белок—не реже 1 раза в 10 дней; соли ртути и хлорорганические пестициды — не реже 1 раза в квартал; соли свинца — для сборной жестяной банки не реже 1 раза в 10 дней при условии строго входного контроля банки и не реже 1 раза в квартал для всех других видов тары; соли олова — через 6 мес хранения консервов в случае использования жестяных банок.

Микробиологическому контролю подвергают каждую изготовленную партию. Определяемые показатели: мезофильные аэробные и факультативно-анаэробные бактерии (не более 50 микробных тел в 1 г продукта или на 1 см2 поверхности), мезофильные (не допускаются), термофильные (аналогично консервам общего назначения); для полуфабрикатов (фрикадельки и пельмени) и готовых к употреблению — общая бактериальная обсемененность не более 106, наличие бактерий группы кишечной палочки и патогенных микроорганизмов не допускается.