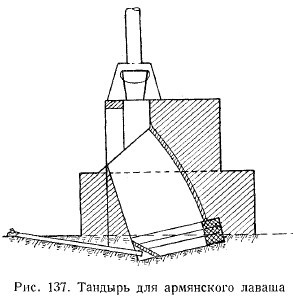

Сырье из приемных бункеров, трубопроводов, напольных или подвесных транспортных средств направляют на предварительную обработку, дозирование и загрузку в горизонтальные вакуумные котлы (рис. 137).

Загрузку производят в соответствии с рецептурами для разных видов кормовой муки и нормами загрузки котла. В каждой рецептуре предусматривается добавление к мягкому сырью определенного количества измельченной кости, которая предотвращает образование на стенках котла корки, ухудшающей теплопередачу. Наличие кости улучшает структуру разваренной массы, облегчая стекание жира в отцеживателе и выделение жира при прессовании. Глютин, образующийся при варке коллагенсодержащего сырья, способствует эмульгированию жира, а при сушке увеличивает вязкость и склеивает частицы, поэтому в составе загружаемого сырья не должно быть более 10% клейдающего сырья.

Тепловую обработку сырья сухим способом (без контакта с водой или острым паром) проводят в одну, две или три фазы, в зависимости от особенностей сырья:

в одну фазу под разрежением — при температуре ниже 100° (коагулированная кровь);

в две фазы — последовательно под давлением, а затем под разрежением при необходимости стерилизации или разварки сырья, содержащего немного влаги;

в три фазы — последовательно под разрежением, давлением и снова под разрежением для сырья, содержащего много влаги, жира, требующего стерилизации и разварки.

При значительном содержании в сырье жира и влаги предварительное обезвоживание его в первой фазе уменьшает возможность образования клеевого бульона, который затрудняет сушку шквары и способствует эмульгированию жира.

Разварка сырья во второй фазе происходит при избыточном давлении в котле, создаваемом парами воды, испаряющейся из сырья при нагреве. Избыточное давление в котле обеспечивает возможность проведения тепловой обработки при температурах выше 100°С, что ускоряет разварку и обезвреживание сырья от патогенной и условно-патогенной микрофлоры. Установлено, что для обезвреживания непищевого сырья в горизонтальных вакуумных котлах достаточен нагрев при температуре 120°С в течение 30 мин. В третьей фазе шквару сушат до содержания влаги 8—10%- Создаваемое внутри котла разрежение обеспечивает интенсивное удаление влаги и сокращает продолжительность сушки. Поддержание сравнительно невысокой температуры (80°С) процесса благоприятно влияет на сохранение качества жира и шквары. Окончание сушки шквары в горизонтальных вакуумных котлах определяют по показаниям термометра, так как температура продукта может характеризовать его влажность при постоянном давлении.

Распространенным методом определения содержания влаги шквары является измерение электрического сопротивления, которое зависит от содержания влаги. На этом принципе основана работа прибора КХШ-3, предназначенного для автоматического определения конца сушки шквары.

Непищевое сырье содержит значительное количество воды, большая часть которой (до 60%) удаляется при сушке в горизонтальных вакуумных котлах. Образующиеся при этом соковые пары уносят в конденсаторы некоторое количество тепла. Разработана схема установки, в которой соковые пары через циклон направляются через два последовательно установленных теплообменника. Вода, нагреваемая в них за счет тепла соковых паров, поступает в бак и используется на предприятии. Газы, несконденсировавшиеся в теплообменнике, направляются с помощью вентилятора на сжигание.

Вытопленный при переработке мягкого сырья жир сливают через 30—40 мин после начала сушки разваренной массы, а при переработке кости — после окончания разварки и стерилизации.

Высушенную шквару и оставшийся жир выгружают через открытую дверцу котла при обратном вращении мешалки в отцеживатели различной конструкции. В обогреваемых глухим паром отцеживателях при температуре 70—80 °С со шквары стекает жир в течение 2—3 ч. Шквара после стекания жира содержит 25—45% жира и до 8% влаги.

Обезжиривание шквары прессованием. В высушенной шкваре жир удерживается в порах шквары силами адсорбции, капиллярности и механически. Наиболее прочно связан со шкварой адсорбированный жир и жир, находящийся в микрокапиллярах шквары. Давление, создаваемое в шнековых прессах (до 392-105 Па), обеспечивает выделение жира из пор и микрокапилляров, но недостаточно для преодоления сил адсорбции и капиллярных сил. Таким образом, прессование не обеспечивает полного обезжиривания шквары.

Количество удаляемого из шквары жира можно увеличить, уменьшая долю наиболее прочносвязанного жира. Это достигается при использовании свойства шквары и избирательной адсорбции, в силу которой вода вытесняет значительное количество прочносвязанного жира.

Повышение начального содержания влаги шквары до некоторого оптимального значения приводит к увеличению количества отделяемого при прессовании жира. При дальнейшем росте содержания влаги изменение пластических свойств шквары приводит к закупорке каналов, вследствие чего не происходит максимального обезжиривания.

При выделении жира прессованием оптимальное содержание влаги в говяжьей шкваре составляет 9—10%, в свиной — 6— 7%. При более высокой влажности (более 10%) пластичность шквары возрастает настолько, что шквара выдавливается через щели зеерного цилиндра в виде мазеобразной массы. При низкой влажности (менее 4%) шквара рассыпается и выходит через щели зеерного цилиндра вместе с жиром в виде фузы.

На степень обезжиривания влияет и температура шквары. Повышение температуры уменьшает вязкость жира, повышает скорость его истечения из шквары. Повышение температуры выше определенного уровня приводит к увеличению доли прочносвязанного жира. С учетом повышения температуры шквары в результате трения о стенки зеера в шнековых прессах нагревать ее перед прессованием следует до 70—80 °С.

Давление, создаваемое напором плоскостей вращающегося шнека и противодействием шквары, достигает 392-105 Па. Размер отверстия диафрагмы пресса регулируется в зависимости от состава, влажности и температуры шквары в пределах 8— 12 мм.

Содержание жира в отпрессованной шкваре составляет 8— 11% при содержании влаги 10%.

Для обезжиривания мясокостной шквары на предприятиях мясной промышленности применяют шнековые прессы Б6-ФОА производительностью 800 кг/ч прессованной шквары и Е8-ФОБ производительностью 300 кг/ч.

Обезжиривание влажной шквары на центрифуге. При производстве мясокостной муки в горизонтальных вакуумных котлах с промежуточным обезжириванием влажной шквары на центрифуге перед загрузкой в котел сырье не сортируют на жирсодержащее и жировое.

Схема процесса производства представлена на рис. 139. После разварки и стерилизации сырья проводят частичное обезвоживание массы под разрежением 53—66 кПа в котле до содержания влаги 35—40%. Подсушенную необезжиренную шква- ру выгружают из котлов и с помощью шнеков подают в накопитель, расположенный над центрифугами ФПН-1001У-3. Работающие попеременно центрифуги обеспечивают обезжиривание шквары, которая затем подается скребковым транспортером и распределительным шнеком в накопительные бункера.

Недостатком этого способа переработки сырья является дополнительный расход тепла на нагревание шквары.

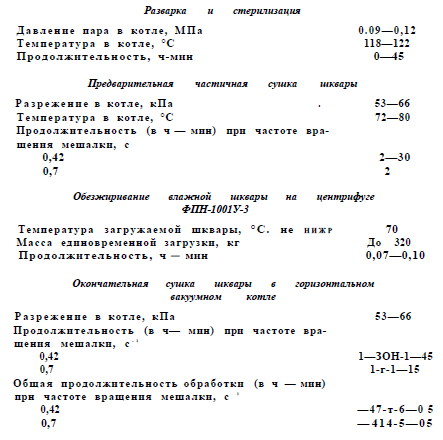

Параметры тепловой обработки сырья в горизонтальном вакуумном котле, обезжиривания влажной шквары на центрифуге и окончательной сушки приведены ниже.

Степень обезжиривания шквары на центрифугах отстойного типа зависит от содержания влаги, состава шквары (исходное содержание жира, кости и мягких клейдающих веществ) и температуры.

При влажности шквары менее 15% остаточное содержание жира после центрифугирования составляет 17—25%. Наиболее полное обезжиривание шквары происходит при влажности 35— 40%.

Степень обезжиривания шквары зависит от ее температуры. При температуре 60°С и влажности шквары 35—40% получается мясокостная мука I сорта, удовлетворяющая требованиям стандарта (содержание жира не менее 11%). При более высокой температуре (до 90 °С) такую муку можно получить при начальной влажности шквары 28—45%.

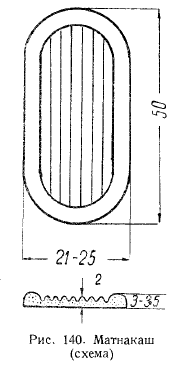

Схема отстойной центрифуги для обезжиривания шквары представлена на рис. 140. Разваренная и частично обезвоженная в горизонтальном вакуумном котле масса по лотку загружается во вращающийся ротор с частотой вращения 4,16 с. Частоту вращения ротора после загрузки доводят до рабочей (24,16 с ) и обезжиривают шквару в течение 7—10 мин. Обезжиренная шквара, срезанная ножом, осыпается на транспортирующее устройство под центрифугой и направляется на сушку в горизонтальные вакуумные котлы. Максимальная загрузка ротора 320 кг, длительность цикла обработки 10—12 мин.

При вращении ротора шквара прижимается к стенке центробежной силой. При этом жир вытесняется к центру и частично вверх, проходит через фильтрующую ткань, стекает в лоток и собирается в приемник. Получаемый кормовой и технический жир имеют высокое качество.

Для интенсификации процесса сушки обезжиренной на центрифуге шквары предложен способ обработки ее в дробильносушильном аппарате при высокой температуре теплоносителя. Шквару обрабатывают на непрерывнодействующих установках РЗ-ФДУ и Я5-ФДБ. Используют также установку АВМ-0,65, применяемую при производстве травяной муки. При одновременном измельчении и обезвоживании предварительно подсушенной обезжиренной шквары значительно увеличиваются линейные размеры и поверхность пор. С уменьшением размера частиц при измельчении увеличивается их общая поверхность. Место способствует массообмену между материалом и сушильным агентом.

При переработке непищевого сырья с использованием установок РЗ-ФДУ и Я5-ФДБ разварка и предварительное обезвоживание сырья до содержания влаги 35—45% производятся в горизонтальных вакуумных котлах. Подготовленная масса поступает для обезжиривания в центрифуги, затем направляется в бункер-накопитель, куда подается кость-паренка, коагулят крови и другое сырье. Смесь сырья из бункера-накопителя проходит через электромагнитный сепаратор для удаления метал- лопримесей и с помощью питателя поступает в дробильно-сушильный аппарат установки. Шквара измельчается быстровра- щающимися ножами ротора рабочей камеры. Из теплогенератора в камеру подается горячий воздух, который захватывает высушенные частицы и за счет разрежения, создаваемого вентилятором, выносит их в сепаратор. Мелкие частицы увлекаются потоком теплоносителя и попадают в циклон. Более крупные частицы (размером свыше 3 мм) осаждаются в нижней части сепаратора и через бункер-питатель возвращаются в дробильносушильный аппарат. Температура теплоносителя на входе в сушильную камеру 300—400 °С, на выходе — 80—120 °С. Продолжительность сушки 10—20 с. Влажность кормовой муки на выходе из установки составляет 7—9%.

Переработка технического сырья с двухстадийной сушкой при использовании дробильно-сушильного аппарата осуществляется по схеме, представленной на рис. 141, а. Разварка и стерилизация сырья для мясокостной муки проводятся по режимам, установленным при переработке сырья в горизонтальных вакуумных котлах с промежуточным обезжириванием шквары на центрифугах. Разваренная масса измельчается на дробилке В2-ФДБ и шнеком подается для обезжиривания на центрифугу ФПН-1001У-3. Выделенный жир поступает для очистки на центрифугу ОГШ-321-К5 и далее из приемной емкости насосом подается для окончательной очистки на сепараторы РТОМ-4,6.

Обезжиренная масса из центрифуг подается через питатель- дозатор в дробильно-сушильный аппарат (рис. 141,6), где масса дробится быстровращающимися лопатками-билами ротора. Величина зазора между подвижными билами и неподвижными ножами, укрепленными на корпусе измельчителя, регулируется, что позволяет изменять степень измельчения и скорость обезвоживания частиц. Сушильный агент с температурой около 300 °С нагнетается в аппарат, нагревает и обезвоживает раздробленные частицы, уносит их в циклон для разделения. Производительность линии 360 кг/ч кормовой муки.

Для ускорения процесса обезвоживания разваренного в горизонтальных вакуумных котлах мясокостного сырья применяют также агрегат АВМ-0,65. Предварительная обработка'сырья аналогична производству кормовой муки на установках РЗ-ФДУ и Я5-ФДБ. Смесь обезжиренной шквары и других компонентов сырья направляется для сушки в непрерывнодействующий агрегат АВМ-0,65. Теплоноситель температурой 200—420 °С, нагретый при сжигании в камере распыленного форсунками жидкого топлива, нагнетается в сушильный барабан, в котором в течение 30—40 мин сырье высушивается. Сырье, перемещающееся в барабане по трем концентрическим цилиндрическим поверхностям, нагревается поступающим теплоносителем и после обезвоживания транспортируется в циклон. Высушенная масса, осевшая в циклоне, через шлюзовой затвор-дозатор подается в дробилку и после измельчения уносится потоком воздуха в циклон. Па циклона кормовая мука поступает в мешки или направляется в накопительные емкости.