Технологическая система предприятия мясной и молочной промышленности представляем собой совокупность технологических процессов и установок, связанных между собой сетью материальных потоков сырья и продуктов. Система должна обеспечить выработку продукции заданного ассортимента, количества и качества с оптимальным использованием сырьевых и производственных ресурсов.

Сложность принятия оптимальных решений обусловлена возможным несоответствием между требуемым выпуском продукции и его сырьевым обеспечением, неравномерностью поступления сырья и стохастичностью его параметров, отсутствием или недостаточностью нужных компонентов для выработки того или иного запланированного вида продукта, лимита энергии, производственных холодильных емкостей и складских помещений и временных ограничений по срокам накопления, хранения и реализации сырья и продукции. При этом продукция мясоперерабатывающего производства разбивается на две большие части — натуральные мясопродукты, получаемые в результате сравнительно простой технологической обработки определенной части туш (окорок, шейка, карбонат, корейка, грудинка, язык, почки, свинокопчености, полуфабрикаты и пр.) и направляемые в реализацию в однозначно определенном варианте изготовления, и комбинированные мясопродукты — колбасные изделия, рубленые полуфабрикаты (котлеты, фарши, паштеты, пельмени и другие кулинарные изделия), которые можно получить из различных видов сырья и разными способами.

Промежуточные продукты могут быть использованы в различных направлениях, с вариацией технологических режимов, рецептур и процессов составления смесей и в конечном итоге изменением набора эффективных технологий с оптимальным сочетанием норм выработки продукции.

Технолог должен. использовать эти возможности варьирования (многовариантность) для выбора оптимального по экономическим, производственным и временным критериям комплекса технологических процессов, схем и системы в целом, определив при этом возможности максимального соответствия планового выпуска продукции сырьевым и производственным ресурсам (в случае дефицита сырья) или обеспечивая максимальный выпуск продукции, безогходность, снижение себестоимости и т. п.

Сложность технологической системы с ее стохастичностью, мпогокомпонентностью, разветвленностью и цикличностью технологических потоков, процессов и схем не позволяет отыскать оптимального решения из огромного числа допустимых вариантов без комплексного математического и имитационного моделирования ее на ЭВМ с «проигрыванием» и оценкой бесконеч иого множества решений в оперативных условиях управления производством.

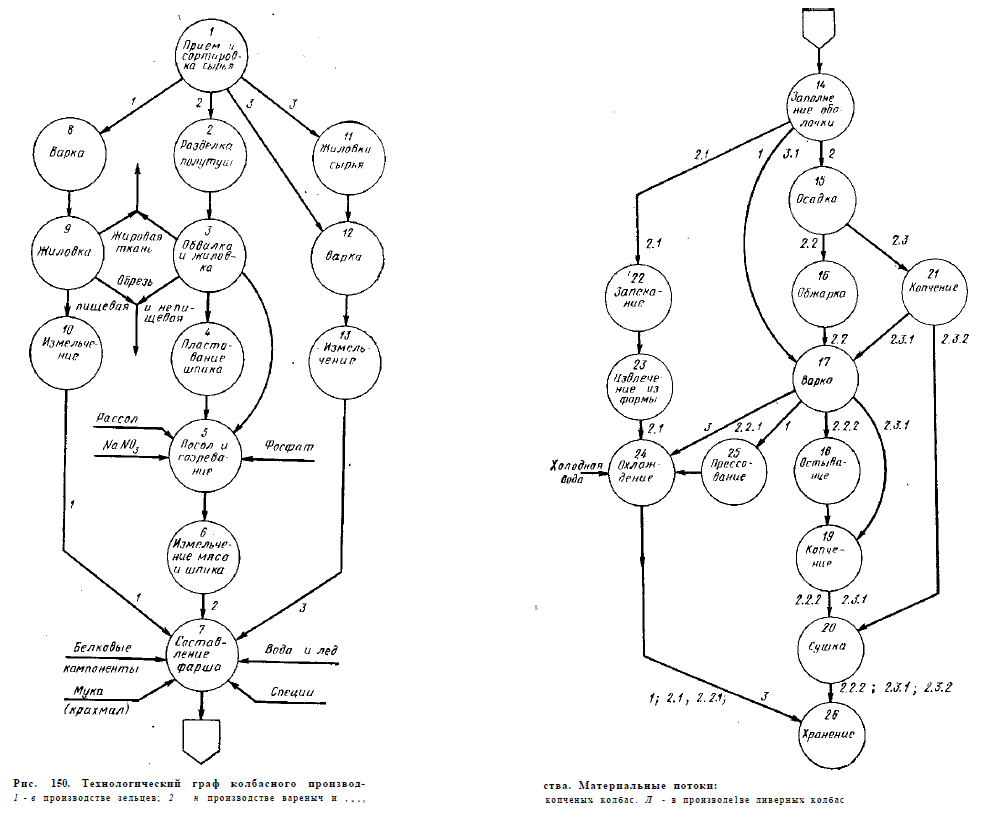

Технологическую систему можно представить в виде направленного технологического графа, узлы которого отражают технологические операции и процессы, а ветви—линии передачи сырья и продуктов. При этом выходной поток (продукт) одного узла является входным потоком (сырьем) для другого смежного узла. Промежуточные узлы графа могут иметь один вход и несколько выходов при разветвлении потоков, например, в процессах переработки скота и также несколько входов и один выход, например, в сфере производства комбинированных мясопродуктов (рис. 150) с многокомпонентными рецептурами.

Технологическая система мясоперерабатывающего предприятия охватывает две главные производственные сферы:

сфера разделки туш на конечные и промежуточные натуральные мясопродукты, описываемая древовидным разветвляющимся графом;

сфера сбора комбинированных мясопродуктов, охватывающая колбасное, полуфабрикатов и консервное производство и представляемая ветвящимся графом с перекрестными связями и циклами и числом выходных потоков (ветвей), равным количеству выпускаемых продуктов.

Каждый поток описывается набором физико-химических показателей и параметров, отражающих вид и свойства исходных, промежуточных и конечных продуктов (состав, расход, структурно-механические характеристики,тепло- и электрофизические параметры и т. и.). Технологический процесс в том или ином узле описывается математической моделью в виде систем уравнений, связывающих характеристики входных и выходных потоков данного узла. Наряду с этим описание узла дополняется указанием возможных типов аппаратов и технологического оборудования, его эксплуатационных и конструктивных параметров, условий окружающей среды, технологических вариантов исполнения операции, норм расходов прочих ресурсов, необходимых для выполнения данной технологии.

Представление технологической системы, определяющей способ производства в виде технологического графа, дает возможность:

- в совокупности систематизировать различные технологические варианты распределения и переработки продукта после каждого производственного этапа;

- упорядочить параметрическое описание входных и выходных продуктов, потоков, и технологических процессов для каждого узла;

- проанализировать общую структуру материальных потоков мясоперерабатывающего предприятия по уравнениям материального п энергетического балансов;

- оценить распределение основных компонентов и параметров материальных потоков в соответствии с их исходным запасом или состоянием и переходом в различные виды продуктов или выходные стоки;

- выбрать возможные структурные варианты технологической системы как способа производства в заданных условиях и ограничениях.

Наряду с этим технологический граф определяет информационную основу-базу данных для математического моделирования и оптимизации производственных процессов методами аналитического описания и системного анализа, планирования эксперимента и математической статистики, математического программирования и исследования операций.

На основе технологического графа и параметрических описаний (параметрических моделей) входных и выходных потоков, продуктов и процессов каждого узла можно составить матричную математическую модель технологической системы, описывающую множество параметров состояния и функциональных связей между ними в форме квадратной матрицы.

Для обнаружения возможного зацикливания причинно-следственных связей формируется массив номеров диагональных элементов, входящих в траекторию взаимодействия. При совпадении хотя бы двух элементов этого массива печатается сообщение «цикл» и следует переход к анализу отклонения следующего фактора, упорядоченного в массиве следствий. После перебора всех элементов массива следствий алгоритм выходит на останов.

Таким образом, в форме матрицы можно компактно и систематизирование описать любой структурно-сложный процесс взаимодействия параметрических групп с определением формальной процедуры его анализа.

Изложенный подход можно применять для разработки программного обеспечения информационной диалоговой системы имитационного моделирования и анализа многофакторных и многосвязных технологических процессов мясной промышленности, описываемых большим объемом оперативных данных.