Мука, отличающаяся хорошими хлебопекарными качествами, дает хороший хлеб.

Хороший хлеб—Это хлеб достаточного объема, правильной формы, с коркой, нормально окрашенной и не имеющей трещин, с эластичным и сухим наощупь мякишем, хорошо разрыхленным и обладающим мелкой, равномерной и тонкостенной пористостью. Для пшеничного хлеба дополнительным показателем его качества является цвет мякиша: чем светлее мякиш, тем более ценится хлеб потребителем. Хлеб должен быть вкусным и ароматным.

Качество хлеба зависит как от режима технологического процесса приготовления хлеба, так и от свойств муки.

Свойства муки, обусловливающие качество хлеба, представляют собой хлебопекарные качества муки.

Хлебопекарные качества пшеничной муки в основном определяются:

- газ о образующей способностью муки, т. е. способностью ее выделять при брожении теста, приготовленного из нее, то или иное количество углекислого газа;

- «силой» муки — свойством образовывать тесто, обладающее газоудерживающей способностью, т. е. способностью удерживать то или иное количество углекислого газа, выделяющегося при брожении теста, которое влияет на разрыхленность теста и объем выпекаемого из него хлеба; физическими свойствами теста обусловливается и его способность расплываться, от которой зависит поведение теста в расстойке и форма (расплывчатость) подового хлеба;

- цветом муки и способностью ее к потемнению в процессе приготовления из нее хлеба, определяющими цвет мякиша хлеба.

Газообразующая способность муки

Как указано выше, под газообразующей способностью муки понимают способность муки выделять при брожении теста (замешенного из исследуемой муки, воды и определенного количества дрожжей) углекислый газ.

Можно, например, условиться считать показателем газообраюзующей способности муки количество углекислого газа (в миллилитрах), выделившегося за 5 час. брожения теста, приготовленного из 100 г муки, 10 г дрожжей и 60 мл воды при 30°.

Факторы, обусловливающие газообразующую способность муки

В процессе спиртового брожения, вызываемого в тесте дрожжами, под действием зимазного комплекса дрожжей происходит разложение молекулы гексозы на две молекулы углекислого газа и спирта по следующей формуле:

С6Н1206 — 2С2Н5ОН 2С02.

Эта формула, определенная еще в 1815 г., не отражая достаточно сложного пути превращения гектозы в спирт и углекислый газ, дает, однако, правильную картину количественного соотношения и природы исходного и конечных продуктов процесса спиртового брожения. Зимаза дрожжей, или, точнее говоря, зимазный комплекс ферментов дрожжей, имеет температурный оптимум, лежащий в пределах 28—30°. Исходя из этого, определение газообразующей способности ведут обычно при 30°.

Дрожжевая клетка, обладая зимазным комплексом, содержит в достаточной мере активную мальтазу, расщепляющую молекулу мальтозы на две молекулы d-глюкозы, а также сахаразу, расщепляющую молекулу сахарозы на молекулу d-глюкозы и молекулу d-фруктозы,

Поэтому при достаточном количестве дрожжей в тесте интенсивность процесса его брожения, а следовательно и газообразования, определяется количеством в тесте сбраживаемых сахаров (глюкозы, фруктозы, мальтозы и сахарозы).

Количество сбраживаемых сахаров в тесте зависит: 1) от количества в муке ее «собственных» сахаров, перешедших в муку из зерна и содержащихся в муке еще до замеса теста, и 2) от сахарообразующей способности муки, т. е. способности ее образовывать в тесте мальтозу в результате действия амилаз на крахмал муки.

Собственные сахара муки

Рядом исследований было установлено, что в зерне пшеницы и в пшеничной муке содержится очень незначительное количество непосредственно восстанавливающих сахаров (глюкозы, фруктозы и мальтозы), колеблющееся в пределах от 0,1 до 0,37%.

Количество сахарозы в зерне и муке значительно больше и колеблется в пределах от 0,89 до 3,67 %•

Следует, однако, отметить, что в пшеничной муке количество сахарозы ниже, чем в зерне (по данным Островского и лаборатории Биохимического института Академии наук на московском хлебозаводе им. И. В. Сталина — менее 2,1%). Это объясняется разным содержанием сахарозы в различных частях зерна пшеницы. Так, например, по данным Кретовича из общего количества сахарозы, содержащейся в образце исследованного зерна, в его зародыше находилось 34,4%, в периферических слоях зерна — 36,8%, а в центральной части зерна — всего лишь 29,8% сахарозы.

Поэтому совершенно естественно, что чем ниже выход муки, тем меньше в ней периферических частичек и частичек зародыша и тем меньше количество содержащейся в ней сахарозы.

Таким образом можно считать, что в пшеничной муке в зависимости от ее свойств и выхода общее количество сбраживаемых сахаров будет колебаться в пределах 1—2,5%, причем доля редуцирующих сахаров в этих цифрах очень невелика (в среднем около 0,25 % ).

Сахарообразующая способность муки

Сахарообразующая способность муки—способность образовывать в тесте то или иное количество мальтозы — обусловливается действием амилолитических ферментов муки на ее крахмал и зависит от количества и соотношения в муке α-амилазы н β-амилазы, а также от размеров, характера и состояния частичек крахмала муки.

Альфа-амилаза зерна и муки, иначе называемая декстриногенамилазой, превращает крахмал в основном в декстрины и в меньшей мере — в мальтозу.

Температурный оптимум декетринируклцего действия α-амилазы лежит в пределах 60—70°; инактивирование а-амилазы происходит лишь при нагревании ее до 85°; чем выше кислотность среды, тем ниже смещаются эти температуры.

Альфа-амилаза резко замедляет свое действие по мере увеличения кислотности среды.

Оптимум pH'для α-амилазы лежит в пределах 5,65—5,85.

В муке из нормального, непроросшего зерна пшеницы α-амилаза или совсем не содержится или содержится практически в ничтожном количестве. По мере прорастания зерна количество ее резко возрастает.

Бета-амилаза зерна и муки, иначе называемая сахарогенамилазой, действуя на крахмал, образует в основном мальтозу и в значительно меньшей мере декстрины.

Температурный оптимум β-амилазы значительно ниже и лежит в пределах 49—54°. Инактивируется β-амилаза при 70°. Оптимум pH для β-амилазы лежит, по Клинкенбергу, в пределах 4,55—5,15.

Количество β-амилазы как в проросшем, так и в непроросшем зерне пшеницы велико и достаточно для того, чтобы результат действия р-амилазы в муке определялся не ее количеством, а размерами и состоянием крахмальных частичек. Несколькими исследованиями, в частности работами Глазунова, установлена прямая зависимость эффекта действия β-амилазы от рода и состояния крахмального субстрата.

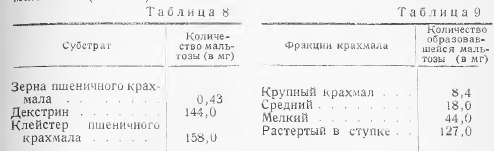

Так, например, при действии β-амилазы в сравнимых условиях на разные субстраты были получены следующие количества мальтозы (табл. 8).

Интенсивность действия β-амилазы (табл. 8) на декстрины более чем в триста раз превышает интенсивность действия ее на зерна пшеничного крахмала.

Действие β-амилазы на фракции пшеничного крахмала, различные по величине зерен, иллюстрируются данными табл. 9.

Сахарообразующая способность муки из нормального, непроросшего зерна, в котором имеется избыточное количество β-амилазы, в основном определяется крупнотой и состоянием частичек муки и крахмала. Чем мельче размолота мука, чем мельче крахмальные зерна муки, чем больше поврежденных и раздробленных при размоле зерен крахмала, тем больше сахарообразующая способность муки.

Роль механически поврежденных зерен крахмала в сахарообразущей способности его позднее (1938—1940 гг.) изучалась отдельными исследователями, установившими, что размер частичек муки (или промежуточных продуктив размола) в ряде случаев является фактором, менее влияющим на сахарообразующую способность муки, нежели количество поврежденных и характер повреждения крахмальных зерен. Исключительный интерес представляет специфический характер повреждения зерен крахмала при размоле зерна на мельнице и прямая зависимость между количеством этих специфическим образом поврежденных крахмальных зерен и сахарообразующей способностью муки (подробнее см. стр. 73—75).

При размоле зерна проросшего или с примесью проросшего сахарообразующая способность муки резко возрастает вследствие значительного содержания в проросшем зерне α-амилазы, которая продуцирует в значительных количествах декстрины, очень легко переводимые β-амилазой в мальтозу.

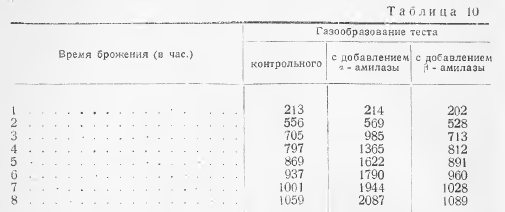

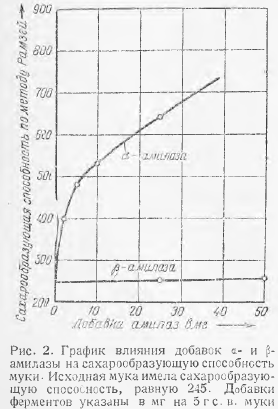

В нашей лаборатории в 1937 г. были проведены опыты по выявлению влияния добавок препаратов α- и β-амилазы на газообразующую способность некоторых образцов муки, В табл, 10 приводятся цифры, характеризующие газообразование теста из 100 г муки первого сорта (с диастатической активностью по Рамзей равной 104), 60 мл воды и 3 г дрожжей, при 30° за 8 час. без добавления препаратов и с добавлением 0,1 г препарата α- и β -амилазы.

Как видно из табл, 10, после добавления препарата α-амилазы интенсивность газообразования за 8 час. почти удвоилась, в то время как добавление такого же количества препарата β-амилазы практически почти не давало эффекта. Эти цифры, а также график, приведенный на рис. 2, наглядно подтверждают избыток в муке β-амилазы и большой эффект добавления α-амилазы на сахарообразующую и газообразующую способность муки.

При оценке роли α -амилазы в технологическом процессе нельзя, однако, забывать, что декстрины, образуемые ею, придают тесту липкость. α-амилаза действует на крахмал по месту его гидрофильных точек, вследствие чего мякши хлеба из муки со значичительным содержанием α-амилазы обладает плохой водоудерживающей способностью и «сыроватостью наощупь».

Сахарообразующая способность муки зависит в известной мере от состояния белковых веществ муки, от их физических свойств и присутствия или отсутствия продуктов их гидролиза. Синевский (1925), Опарин и Курсанов (1929) и др. констатировали усиление активности амилаз зерна и солода в результате специфического действия некоторых продуктов гидролитического распада белковых веществ под действием папаина.

В 1937 г. при изучении действия папаина на физические свойства теста мы наблюдали резкое увеличение газообразования при добавлении папаина в тесто.

Объяснить этот факт можно тем, что в результате протеолиза в тесте как бы высвобождаются из белкового «окружения» амилазы и углеводный субстрат для их действия.

Сахарообразующую способность муки принято характеризовать по диастатической активности ее, определяемой по методу Рамзей. Показателем диастатической активности считают количество миллиграммов мальтозы, образовавшейся в водно-мучной болтушке из 10 г муки и 50 мл воды за час ее настаивания при 27°.

Естественно, что при этой методике определяется не диастатическая (амилолитическая) активность муки, не количество и активность ее амилолитических ферментов, а сахарообразующая способность муки, зависящая не только от количества амилазы, но и от размеров и состояния частичек муки и крахмала.

Значение собственных сахаров и сахарообразующей способности муки

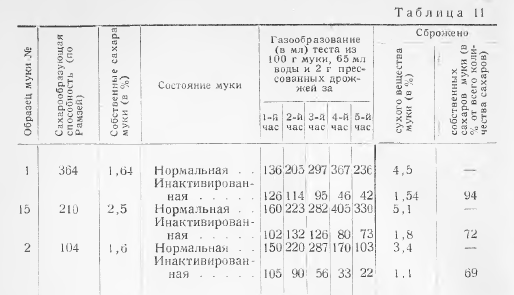

Для выявления роли собственных сахаров и сахарообразующей способностью муки Островским были поставлены опыты, сводившиеся к определению динамики газообразования в тесте, приготовленном из нормальной муки с искусственно инактивированными ферментами.

Газообразование в тесте из нормальной муки обусловливалось как собственными сахарами муки, так и ее сахарообразующей способностью. Газообразование в тесте из инактивированной муки шло за счет только собственных сахаров муки, бесспорно влияющих на интенсивность газообразования.

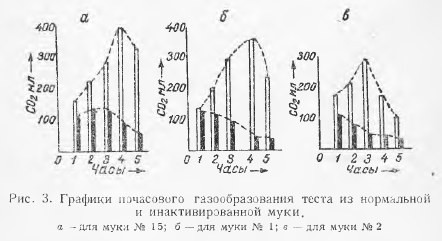

Так, например (табл. 11 и рис. 3), суммарное газообразование за все 5 час. опыта в тесте из неактивированной муки № 15 с 2,5% сбраживаемых сахаров было равно 1400 мл, в то время как в тесте из муки № 1, имевшей немного большую сахарообразующую способность, но меньшее количество собственных сахаров, оно было равно 1241 мл. Однако если обратиться к почасовой величине газообразования в тесте из нормальной и инактивированной муки, то легко установить, что собственные сахара в основном расходуются в первые 2—3 часа брожения, В последние часы брожения теста, например за 5-й час, величина газообразования за счет собственных сахаров муки ничтожна как по абсолютным количествам (22—73 мл), так и по доле в общем газообразовании за этот час (18% в тесте из муки № 1, 22% — из муки № 15 и 21 % — из муки № 2). Успех же технологического процесса решается газообразованием именно в последние часы, во время расстойки и выпечки.

Таким образом, газообразующая способность муки, завися в известной мере от количества в муке ее собственных сахаров, в основном все же определяется сахарообразующей способностью муки.

Технологическое значение газообразующей способности муки

Газообразующая способность отражает количество в муке, собственных сахаров и ее сахарообразующую способность.

Зная суммарную величину газообразования за весь период брожения теста и газообразование по отдельным часам брожения, можно определить ход брожения теста, ход расстойки теста и окраску корки готового хлеба.

Мука с низкой газообразующей способностью даст тестю, сахара которого будут в основном сброжены в первые часы его брожения. Недостаточная сахарообразующая способность такой муки не обеспечит в тесте к концу его брожения такого количества сахаров, которое обеспечивало бы нормальный ход брожения в процессе расстойки и форсированное брожение в первый период нахождения теста в печи. Хлеб из такого теста будет недостаточного объема и плохо разрыхлен.

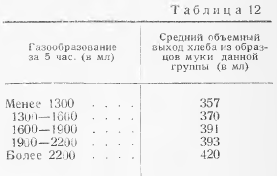

Влияние газообразующей способности муки на объемный выход хлеба хоришо иллюстрируется приводимыми в табл. 12 цифрами, средними для большого числа выпечек из муки с хорошей клейковиной (саботы Теумина,ВНИИЗ 1940 г.).

Цвет корки хлеба в значительной мере определяется количеством в тесте к моменту выпечки несброженных «остаточных» сахаров, которые при прогреве корки в печи карамелизуются, придавая ей золотисто-коричневую окраску, ценимую потребителем. Опыт показывает, что для получения хлеба с хорошо окрашенной коркой необходимо, чтобы количество остаточных сахаров в тесте было не менее 2—3%; в противном случае хлеб получается с бледноокрашенной коркой, несмотря даже на высокую температуру или более длительную, чем обычно, выпечку. Поэтому пекари муку с низкой газообразующей способностью называют «крепкой на жар».

Зависимость окраски корки пшеничного хлеба, выпеченного из муки первого сорта, от газообразующей способности муки подтверждается цифрами, приведенными в табл. 13

Эти цифры отражают результаты 95 выпечек из copтa, проводившихся химиком Кассовой в 1938—1939 гг. в лаборатории московского хлебозавода Железнодорожного района.

Цвет корки характеризуется по пятибалльной шкале, причем баллом 1 оценивается самая бледная корка, баллом 3 — нормально окрашенная, баллом 5 наиболее интенсивно окрашенная, баллы 2 и 4 относятся к соответствующей промежуточной окраске корки. Как видно изданных табл. 13, чем больше газсобразующая способность муки, тем интенсивнее окрашена корка хлеба.

Способы определения газообразующей способности муки.

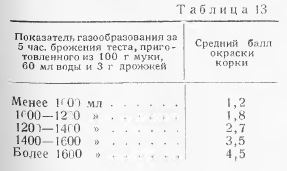

Для определения газообразующей способности муки за последние 20—30 лет предложено значительное количество приборов и методов. Некоторые из этих приборов рассчитаны на одновременное определение и газообразующей и газоудерживающей способности муки. Ниже рассматриваются приборы, предназначенные для определения газообразующей способности.

Наиболее распространенные приборы этого рода образуют две основные группы.

- приборы, основанные на определении количества выделяющегося при брожении теста углекислого газа волюмометрическим путем — по объему газа при постоянном его давлении;

- приборы, в которых количество газа определяется манометрическим путем — по давлению газа при постоянном его объеме.

Волюмометреческий способ определения газообразующей способности муки. Сущность прибора, рекомендованного Главхлебом МПП СССР для применения в лабораториях хлебозаводов на основании работ кафедры технологии хлебопечения МТИХиКП и Биохимического института Академии наук СССР, заключается в следующем.

В сосуд 1 (рис. 4,а) с хорошо пригнанной резиновой пробкой помещают порцию испытуемого теста. Сосуд 1 посредством двух согнутых под прямым углом стеклянных трубок и одной резиновой соединен с сосудом 2, который наполнен насыщенным раствором поваренной соли. Сосуд 2 плотно закрыт резиновой пробкой, в которой имеются два отверстия с проходящими через них стеклянными трубками. Первая из них, соединяющая сосуды 1 и 2, короткая, и ее конец находится над поверхностью раствора поваренной соли. Вторая стеклянная трубка — длинная и оканчивается почти на дне сосуда 2. Эта трубка имеет Г-образную форму, и другой конец ее расположен над мерным цилиндром.

Сосуд 1 с тестом помещают в термостат при температуре 30°. По мере брожения из теста выделяется углекислый газ, который, находясь в замкнутом пространстве, вытесняет из сосуда некоторое количество раствора поваренной соли в мерный цилиндр 3.

Объем вытесненного раствора поваренной соли практически соответствует объему выделенного в процессе брожения газа.

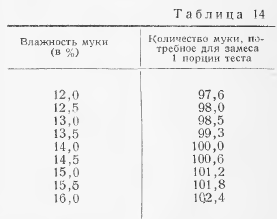

Тесто для определения газообразующей способности муки приготовляют при влажности муки в 14% из 100 г муки, 60 мл воды и 10 г дрожжей. При другой влажности муки количество ее, требующееся для замеса одной порции теста, определяется по табл. 14.

Температура воды должна быть такой, чтобы конечная температура теста была 30°. Замешенное тесто раскатывают в жгутик и опускают в сосуд, в котором его уминают на дне скалкой. После этого сосуд помещают в термостат и закрывают резиновой пробкой, через которую пропущена резиновая трубка, соединяющая сосуд с остальной частью прибора. Предварительно следует проверить, нет ли где-нибудь неплотности, через которую во время опыта может утекать газ. Прибор необходимо привести в порядок и добиться точной его работы.

После того как прибор собран и заполнен тестом, фиксируют время начала опыта, подставляют мерный цилиндр и через каждый час определяют и записывают накопившееся в нем количество солевого раствора. Наблюдение ведется в течение 5—6 час. Необходимо следить, чтобы мерный цилиндр за это время не переполнялся раствором и прибор не давал утечки газа.

Несколькимй исследованиями, в том числе работами, проведенными в нашей лаборатории в 1935 г., было установлено, что при незначительном проценте дрожжей в тесте (1—2%) качество их (подъемная сила) заметно сказывается на величине газообразования теста из одной и той же муки. Кроме этого, при небольшом проценте дрожжей и высокой сахарообразующей способности муки величина газообразования определяется уже не газообразующей способностью муки, а количеством дрожжей.

Исходя из этих соображений, в приведенной выше методике и принято применение 10% дрожжей (по отношению к весу муки). Практика показала, что в качестве сосуда для определения газообразования можно использовать стандартные широкогорлые бутылки из-под молока емкостью по 0,5 л. При этом целесообразно навеску теста уменьшить вдвое (при влажности муки в 14% тесто приготовляют из 50 г муки, 30 мл воды и 5 г дрожжей). Для того, чтобы сопоставить цифры с получающимися при брожении теста из 100 г муки, следует количество выделившегося углекислого газа умножить на два.

Манометрический способ определения газообразующей способности муки. Прибор (рис. 4,6) представляет собой алюминиевый сосуд, который герметически закрывается крышкой при помощи поворачивающегося на резьбе зажимного кольца. К одному из отверстий крышки присоединена манометрическая стеклянная трубка, нижняя часть коленообразного изгиба которой заполняется ртутью. Между двумя ветвями этой трубки, заполненными ртутью, помещена свободно передвигаемая вверх и вниз градуированная в (миллиметрах) деревянная рейка. Для завертывания и отвертывания зажимного кольца служит изображенный на рисунке фасонный ключ.

На крышке сосуда имеется специальный клапан для выравнивания давления внутри замкнутого сосуда с атмосферным.

Рекомендуется следующая методика определения газообразующей способности муки с помощью этого прибора.

В сосуд насыпают 10 г исследуемой муки и замешивают шпателем с 7 мл дрожжевой болтушки, в которой должно находиться 0,3 г прессованных дрожжей хорошего качества. Следует отметить, что в более поздних работах рекомендуется для ускорения определения газообразующей способности муки применять 10% (от веса муки) дрожжей.

Сосуд с замешенным тестом закрывают крышкой и переносят в термостатическую ванну, температура воды в которой автоматически поддерживается на уровне 30°. Через 5 мин. клапан на крышке приоткрывают и выравнивают давление внутри прибора с атмосферным давлением. С этого момента опыт считается начавшимся. Через определенные промежутки времени фиксируют давление в приборе, определяя его при помощи рейки по разности уровня ртути в двух коленах трубки и выражая это давление в мм рт. ст.; по этому давлению судят о величине газообразования.

Определение газообразующей способности муки с помощью ферментографа. На рис. 4,в изображена схема односекционного ферментографа.

Кусочек теста, замешенного из испытуемой муки, воды и дрожжей (и, смотря по рецептуре, еще соли, сахара и иных возможных ингредиентов теста), помещают в резиновый баллончик 1 из тонкой и легко растягиваемой резины. Баллончик находится в металлическом каркасе, подвешенном на цепочке 2 к рычагу очень чувствительной весовой системы, снабженной двумя указателями. Один указатель в виде подвижной стрелки расположен над градуированной шкалой 3 прибора. Другой указатель представляет собой рычаг пишущего регистрирующего механизма, имеющий на конце перо 4.

Металлический каркас с находящимся в нем резиновым баллоном с тестом висит на цепочке, находясь в середине сосуда 5 с водой, температура которой поддерживается термостатом на строго определенном, заранее устанавливаемом уровне (в пределах от 20 до 50°) и контролируется термометром 6.

Кусочек бродящего теста выделяет углекислоту, остающуюся в пределах резинового баллона прибора (безразлично, осталась ли эта углекислота в куске теста или выделилась из него).

«Подводный вес» подвешенной системы изменяется в зависимости от количества выделившейся углекислоты в прямом соответствии с общеизвестным законом Архимеда (1 см - углекислого газа примерно в 500 раз легче 1 см3 воды, вытесняемой им).

Изменение «подводного веса» соответственно отражается указателями весового механизма как перемещением стрелки по градуированной шкале, так и перемещением записывающего рычага 4 самопишущего прибора.

Для определения газообразующей способности муки с помощью ферментографа предлагается брать кусок теста весом 400 г. После того как резиновый баллон с куском теста указанного веса закреплен в подвесном металлическом каркасе, стрелку весов с помощью соответствующего противовеса устанавливают на нуль как на шкале, так и на ленте самопишущего прибора. После этого тесту дают бродить в течение часа, причем перо самопишущего прибора вычерчивает на ленте кривую газовыделения. По истечении часа тесто в баллоне проминают вручную, чтобы накопившуюся за час брожения углекислоту удалить через отверстие, специально для этого приспособленное.

После этого баллон с тестом помещают на его место в подвешенном на цепочке колоколе и стрелки прибора снова устанавливают на нуль. Начинается второй час испытания, и т. д. с обминкой теста и установкой стрелки на нуль после каждого часа брожения. Испытание производится обычно в течение 5—6 час. (в зависимости от принятой методики определения).

Запись результатов испытания образца муки на ленте прибора (ферментограмма) изображена на рис, 5 и представляет собой серию кривых, характеризующих величину и динамику газообразования за отдельные часы брожения теста.

Ферментограф, как показали опыты, проведенные автором (1935 г.), дает показания, не отвечающие точно действительному количеству выделяющегося углекислого газа.

Для контроля газообразующей способности муки в условиях лаборатории хлебозавода или центральной мучной лаборатории наиболее целесообразно применение волюмометрического метода и аппаратуры, описанной выше и изображенной на рис. 4,а.

Нормативы показателя газообразующей способности будут различны для муки различных сортов.

«Сила» (газоудерживающая способность) муки

Газоудерживающей способностью называют способность муки образовывать тесто, удерживающее то или иное количество углекислого газа, выделяющегося в тесте при его брожении. Способность теста удерживать то или иное количество газа обусловливается его физическими свойствами.

Способность же муки образовывать тесто, обладающее теми или иными физическими свойствами, в мировой производственной и исследовательской практике принято обозначать термином «сила муки».

Сильной мукой принято называть муку, способную поглощать при замесе большое количество воды и образующую тесто, которое в процессе замеса и последующего брожения несколько замедленно достигает оптимума своих физических свойств. При дальнейшем брожении теста из сильной муки физические свойства его очень медленно ухудшаются, и поэтому тесто хорошо сохраняет свою форму (не расплывается) в расстойке и при выпечке. Сильная мука обычно имеет большую газоудерживающую способность.

Слабой считают муку, тесто из которой быстро, подчас еще в процессе замеса, достигает оптимума своих физических свойств, поглощая при этом сравнительно мало воды, но также быстро затем ухудшает свои физические свойства в процессе дальнейшего брожения. В расстойке и при выпечке подовые хлебы из такой муки склонны к расплыванию. Газоудерживающая способность слабой муки обычно низка.

Таким образом, понятие «сила» муки, характеризующее физические свойства теста, является понятием, определяющим и газоудерживающую, и формоудерживающую, и водопоглотительную способность муки.

Факторы, обусловливающие силу муки

Общепризнано, что сила муки в основном зависит от ее белковой части. Поэтому в мировой практике торговли зерном, а также в практике мукомольного и хлебопекарного производства зерно и муку (одного и того же сорта) расценивают тем выше, чем больше содержание в ней белковых веществ.