Мы приводим здесь сжатое описание только самых основных типов хлебопекарных печей, распространенных в хлебопекарной промышленности СССР.

Все хлебопекарные печи можно разбить на две группы:

1) печи периодического действия, в которых пекарная камера служит и топочной камерой и поэтому выпечку хлеба необходимо периодически прерывать для топки или подтопки печи,

2) печи непрерывного действия, в которых пекарная камера используется только для выпечки хлеба, а топка отделена.

Печи периодического действия

Из печей периодического действия в хлебопекарной промышленности наиболее распространена так называемая «жаровая» печь, с жаровыми каналами над сводом.

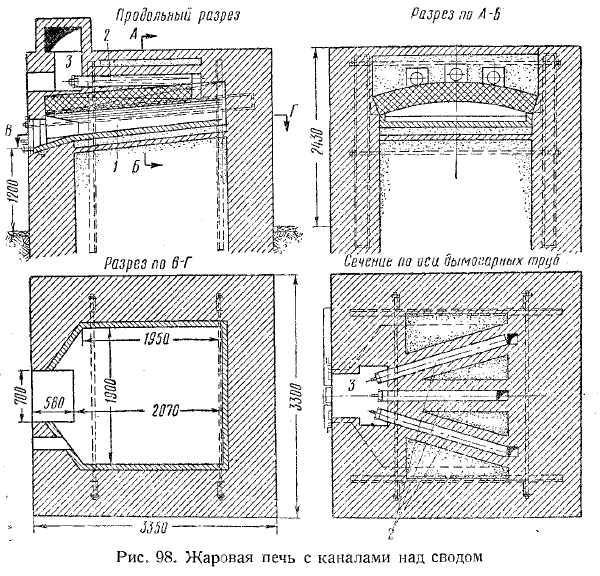

Жаровая печь с жаровыми каналами над оводом, схематически изображенная на рис. 98, представляет собой печь,у которой пекарная камера 1 служит и топочной камерой. Дымовые газы сжигаемою в пекарной камере топлива выходят из нее по трем жаровым каналам 2, начинающимся в верхней задней части пекарной камеры и идущим над сводом камеры в вертикальный дымоход 3. Жаровые каналы можно закрывать душниками. Пекарная (она же и топочная) камера закрывается дверцей.

Расположение Жаровых каналов над сводом улучшает тягу и способствует использованию части тепла отходящих по этим каналам дымовых газов для прогревания свода печи.

Под печи слегка наклонен к посадочному отверстию; непосредственно перед посадочным отверстием устраивается так называемая «горка», т. е. крутой подъем пода на небольшом расстоянии от дверцы печи.

Наклон пода и «горка» у устья печи удерживают пар в печи.

При выпечке хлеба в жаровой печи работа сводится к чередованию топки печи, выпечки в ней хлеба, подтопки ее, выпечки хлеба, новой подтопки или топки, выпечки и т. д. Топка жаровой печи дровами сводится к следующим процессам:

- укладывание мелконаколотых и подсушенных дров на под печи,

- сжигание дров на поду печи,

- выстойка закрытой печи с раскаленными углями для равномерного распределения тепла по всем участкам пода и свода,

- выгребание угля из печи,

- зачистка пода, охлаждение перегретых мест пода и увлажнение пекарной камеры с помощью мокрого помела.

Подтопка печи сводится к тем же операциям, что и топка печи, но топлива сжигается меньше, поэтому все процессы менее длительны.

В табл. 74 приводим примерную длительность отдельных процессов топки или подтопки жаровой печи.

После того, как жаровая печь вытоплена, можно в течение 3—4 час. выпекать хлеб, затем печь необходимо снова протопить или подтопить. После подтапливания печи хлеб можно выпекать в течение уже меньшего периода времени.

При выпечке хлеба в жаровых печах следует иметь в виду, что температура пекарной камеры более высока в начале выпечки и постепенно снижается к концу. Для этого сперва выпекают сорта хлеба, требующие более высокой температуры, а затем изделия, выпекаемые при более низкой температуре.

При выпечке только одного сорта пшеничного хлеба в первую очередь сажают в печь изделия, «крепкие на жар», т. е. из теста с наименьшим содержанием несброженных сахаров (с увеличенным процентом дрожжей или увеличенным временем брожения) .

Производительность жаровой печи с площадью пода в 8,5 м2 при дровяном отоплении и выпечке пшеничных батонов развесом 1 кг достигает 2,3 т в сутки.

Печи непрерывного действия

Жаровые печи периодического действия все больше и больше вытесняются несоизмеримо более удобными в эксплоатации печами непрерывного действия.

Существуют десятки различных систем и конструкций хлебопекарных печей непрерывного действия. По типу пода можно различать следующие группы печей непрерывного действия:

- со стационарными (неподвижными) подами,

- с выдвижными подами,

- конвейерные печи.

Печи со стационарными подами также имеют несколько конструкций и систем. В качестве примера мы приводим ниже описание канальной печи «ХР», созданной нашими русскими печными мастерами-самородками Рясиным и Ивановым и являющейся одной из лучших печей этого типа.

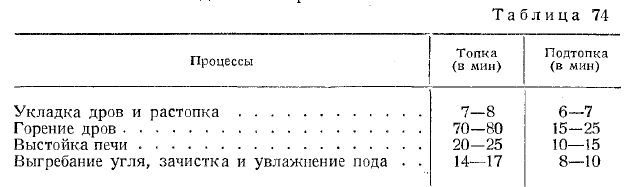

Канальная печь марки «ХР». Канальная печь со стационарным подом марки «ХР», схематически изображенная на рис. 99, представляет собой печь, у которой пекарная камера 1 совершенно отделена от топочной камеры 2.

Эта печь называется канальной потому, что ее пекарная камера обогревается теплом топочных газов, проходящих из топки по жаровым каналам (ходам) 3, расположенным под подом и над сводом пекарной камеры. Пройдя жаровые каналы, отходящие дымовые газы поступают в дымоход 4. Для использования тепла отходящих газов они могут быть пропущены под водогрейным котелком 5.

В задней части пекарной камеры для ее увлажнения расположена испарительная коробка, представляющая собой металлическое корытце, заполненное металлическим ломом. Вода, выпускаемая в эту испарительную коробку из расположенной над ней трубы с отверстием, попадая на нагретый металлический лом, испаряется и увлажняет пекарную камеру.

Суточная производительность печи «ХР» с площадью пода в 7,4 м2 при выпечке пшеничных батонов весом 1 кг достигает 5,8 т в сутки.

Печи с выдвижными подами широко распространены на хлебозаводах Советского Союза. По числу подов различают двух- и трехъярусные печи с выдвижными подами.

Трехъярусные печи с выдвижными подами насчитываются на наших хлебозаводах единицами, поэтому мы их описание не приводим.

Двухъярусные печи с выдвижными подами производились « Союз п р од м а ши ной» (печи марки «ХВ») и Укрторгстроем (печи марки «УТС»). В качестве примера даем описание более распространенной печи марки «ХВ».

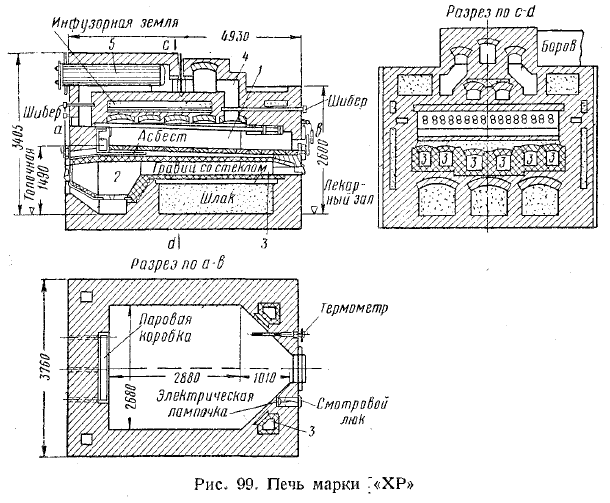

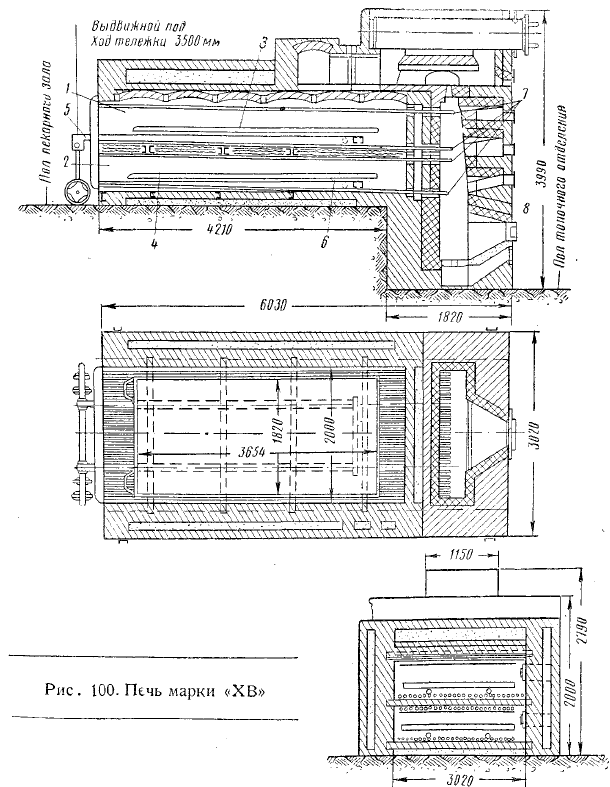

Печь марки «ХВ». Двухъярусная печь с выдвижными подами марки «ХВ» (рис. 100) имеет две пекарных камеры 1 я 2, расположенных одна над другой. В каждой пекарной камере имеются металлические выдвижные поды 3 я 4, выдвигаемые из нее на подвижных каретках 5 я 6. Поды представляют собой металлические листы, укрепленные на металлической раме размером 3,654 X 1,820 м (площадью 6,65 м2).

Пекарные камеры печи «ХВ» обогреваются трубками Перкинса 7, передающими тепло из топочной камеры 8 в пекарную камеру. Трубки Перкинса поедставляют собой цельнотянутые стальные трубки с внешним диаметром около 30—40 мм и толщиной стенок от 5 до 7 мм; трубки заварены с обоих концов и наполнены приблизительно на 1/з своего объема дестиллированной водой. Трубки эти укладывают в печи по длине таким образом, что основная их часть находится в пекарной камере, а меньший конец выходит в топочную камеру. Трубки укладывают в печи с таким расчетом, чтобы они имели наклон в сторону топочной камеры, обычно равный 12%о.

Вода внутри трубок вследствие их наклона всегда стекает в концы, расположенные в топке; под действием тепла топочных газов концы трубок нагреваются, передавая тепло воде. Когда температура воды в трубках достигает 100°, начинается кипение воды, и образовавшийся пар, заполнив свободное от воды пространство, создает в трубке все возрастающее давление, под действием которого начинает подниматься температура кипения воды, а следовательно, и температура пара и самой трубки в части, находящейся в пекарной камере. Установлено, что температуру воды и пара в трубке необходимо повысить до 300—320°, чтобы довести температуру пекарной камеры до 240—250°. Соответственно с этим давление пара в трубке должно возрасти до 87—115 атм.

Передача тепла из топочной в пекарную камеру осуществляется трубками Перкинса таким образом: вода, находящаяся в конце трубки, выходящей в топочную камеру, под действием тепла топочных газов превращается в пар (при температуре, соответствующей давлению в трубке), поглощая при этом известное количество тепла, который поднимается в выше находящуюся часть трубки, расположенную в пекарной камере, и здесь конденсируется, отдавая свое тепло через стенки трубки пекарной камере, температура которой ниже температуры пара, соответствующей давлению в трубке.

Вода, конденсирующаяся в трубках от передачи тепла пекарной камере, ввиду наклона трубок стекает в концы их, выходящие в топочную камеру, здесь опять испаряется и в виде пара снова переходит в часть трубки, расположенную в пекарной камере, отдает там свое тепло, конденсируется, опять стекает в конец трубки, выходящий в топку, и т. д.

Концы трубок Перкинса, выходящие в пекарную камеру, могут быть изогнуты в любом направлении с непременным условием, чтобы любой участок трубки имел минимальный уклон в направлении, обеспечивающем свободный сток конденсата в конец трубки, выходящий в топку.

Трубки Перкинса, наполненные дестиллированной водой, не могут поднять температуру пекарной камеры выше известного предела. Предел этот определяется критической температурой 374°, при которой вся вода без дополнительного поглощения тепла переходит в пар. Следовательно, температура в трубке Перкинса никогда не должна доводиться до критической, а температура пекарной камеры при работе на печах с трубками Перкинса не должна никогда быть выше 320°, так как уже и эта температура ставит под угрозу целость трубок. Печи со стационарными подами и обогревом пекарной камеры трубками Перкинса обычно имеют в пекарной камере два ряда трубок, из которых верхний ряд расположен под самым сводом пекарной камеры, а нижний — под ее подом. За последние годы печи «ХВ» подвергались некоторым рационализаторским переделкам: увеличены несколько поды надставкой их с торца, улучшена изоляция дверец пекарной камеры для более равномерного ее нагрева, поверхность трубок Перкинса в части пекарной камеры, прилегающей к топочной стенке, экранирована асбестовыми прокладками и т. п. На некоторых хлебозаводах, выпекающих формовой хлеб, металлические поды были сняты, и формы хлеба, склепанные в секции, равные ширине пода, ставились для выпечки непосредственно на раму пода. В результате этого мероприятия значительно увеличилась производительность печи.

Суточная производительность печи «ХВ» при выпечке ржаного формового хлеба весом 1,4—2 кг в штуке достигает 12 т.

Конвейерные печи. Конвейерные печи за последние годы все шире внедряются на советских хлебозаводах. Из большого количества типов и конструкций конвейерных печей мы ниже остановимся лишь на следующих, наиболее распространенных у нас печах:

а) ленточной конвейерной, марки «ХПЛ»,

б) люлечной, марки «АЦХ»,

в) люлечно-подиковой, марки «ФТЛ-2»,

г) карусельной, марки «ФТЛ-7,

д) двухъярусной с гибким рамочным подом марки «ХПГ»,

е) двухъярусной с круглыми подами марки «ХПК».

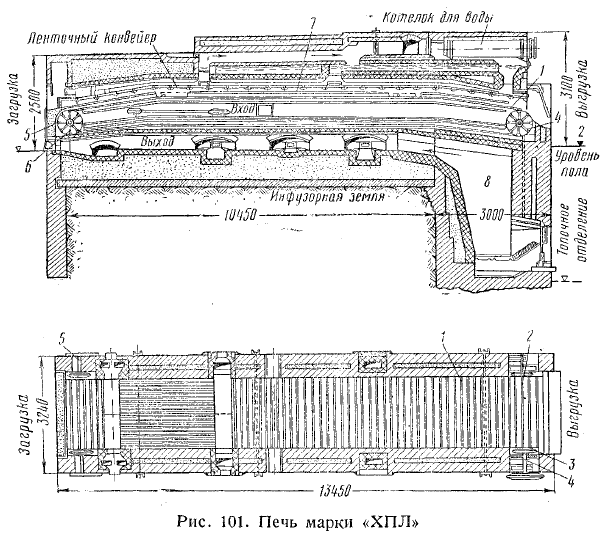

Ленточная конвейерная печь марки «ХПЛ». Ленточной эта печь (рис. 101) названа потому, что ее под 1 представляет как бы бесконечную ленту пластинчатого транспортера, состоящую из отдельных пластин-плит, укрепленных концами на звеньях двух бесконечных роликовых цепей. Ленточный под приводится в движение цепными колесами 2 и 3, сидящими на ведущем валу 4 печи, приводимом в движение через соответствующий приводной механизм. Вал 5 с цепными колесами 6 является холостым — ведомым валом.

Скорость движения ленточного пода может регулироваться и устанавливаться с таким расчетом, чтобы куски теста, посаженные на под в конце печи, пройдя пекарную камеру 7, вышли бы на разгрузочном конце печи нормально пропеченными. Выпеченный хлеб сходит с пода и по наклонному лотку поступает на ленточный транспортер, уносящий его в хлебохранилище завода.

К пластинам пода печи «ХПЛ» прикреплены плиты из талькохлоритового камня.

Пекарная камера печи «ХПЛ» обогревается теплом дымовых газов из топочной камеры 8, поступающих в жаровые каналы, расположенные под нижним и над верхним перекрытием и в боковых стенках пекарной камеры. Для использования тепла отходящих газов предусмотрен водогрейный котелок. Обращает на себя внимание форма верхней ветви пода, приподнятого в средней части пекарной камеры выше уровня дверец — посадочного и выходного отверстий пекарной камеры. Такую форму придают поду, чтобы лучше удержать пар в печи и чтобы поверхность хлеба лучше увлажнялась.

Ширина пода печи «ХПЛ» 2 м, длина 12 м и полезная площадь 24 м2.

Суточная производительность печи «ХПЛ» при выпечке пшеничных батонов развесом 0,5 кг в штуке достигает 25 т.

В печи «ХПЛ» можно выпекать как подовой, так и фор!Мовой и листовой товар, крупноштучный и мелкоштучвый.

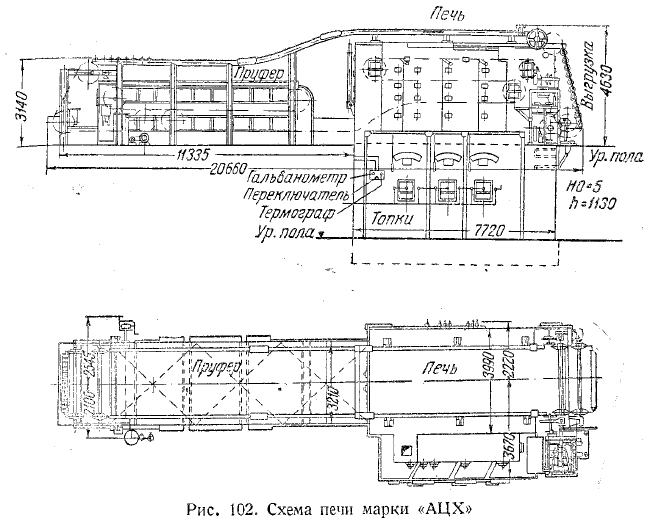

Люлечная печь марки «АЦХ». Людечные конвейерные печи отличаются от ленточных конвейерных печей тем, что к бесконечным цепям, приводимым в движение цепными блоками ведущего вала, вместо прикрепленных к ним плит сплошного ленточного пода, свободно подвешены люльки. Для люлечной печи марки «АЦХ» (рис. 102) характерно то, что печь представляет собою часть единого и неразрывного агрегата, состоящего из пруфера (расстойного шкафа) для окончательной расстойки и собственно печи. Одни и те же две бесконечные цепи с подвешенными к ним люльками проходят от места загрузки их тестом сперва пруфер, а затем и печь.

На схеме (рис. 102) видно, что цепи с люльками, выйдя из печи, поднимаются наверх, проходят над печью и над пруфером, перед пруфером опускаются вниз, проходят его, делают несколько оборотов и затем перемещаются по низкому переходу в печь и попадают сперва в нижнюю пекарную камеру, затем возвращаются назад по средней камере, опять проходят вперед по верхней камере и выходят из печи вниз, огибая цепные блоки ведущего вала печи. Куски сформованного теста в загрузочном месте пруфера укладывают в формы, лежащие в люльках. Пройдя пруфер, люльки с формами, заполненными тестом, переходят в печь и, пройдя последовательно три ее пекарные камеры, выходят из печи и после перехода через ведущим вал разгружаются их выпеченного хлеба. Дальнейший ход цепей с люльками и пустыми формами до места заполнения их кусками теста является участком холостого хода. Формы, склепанные по несколько штук, остаются в люльках все время; их вынимают только, чтобы освободить от готового хлеба, и тут же опять ставят на место в ту же люльку.

Люльки печи «АЦХ» сделаны для выпечки в них формового хлеба. На некоторых хлебозаводах в этих люльках приспособились выпекать листовой подовый хлеб. Для этого в люльки вместо форм укладывают железные листы» Пекарные камеры печи «АЦХ» обогреваются трубками Перкинса.

Суточная производительность люлечной печи марки «АЦХ» определяется в 48 т при выпечке ржаного формового хлеба весом 1,5-1,6 кг и при укладывании в люльки по 18 форм, однако стахановцы некоторых хлебозаводов достигли при работе на этой печи производительности до 55 т в сутки.

Реконструкция печей «АЦХ». В результате стахановского движения, по предложению инженеров Михелева, Ли- фенцева и других, в конструкцию печей «АЦХ» были внесены серьезные изменения, увеличившие производительность этих печей более чем вдвое.

Этот результат был получен путем увеличения количества пекарных камер в печи, числа ходов цепи в печи и в пруфере и соответствующим увеличением количества люлек и нагревательных поверхностей.

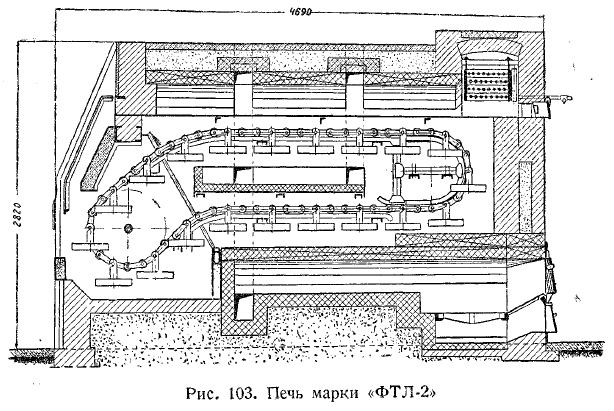

Люлечно-подиковая печь марки «ФТЛ-2». Люльки люлечно- подиковых печей представляют маленькие подики, подвешенные к бесконечным цепям (рис. 103).

Печь марки «ФТЛ-2» сконструирована работниками Физикотехнической лаборатории ВНИИХ, лауреатами сталинской премии Краснопевцевым и Лавровым и представляет люлечно-подиковую конвейерную печь с канальным обогревом пекарной камеры. Конвейер этой печи имеет только один ведущий вал с цепными блоками, приводящими в движение цепи с подвешенными к ним подиками. Вместо холостого ведомого вала, в задней части печи устроены соответствующие направляющие, огибаемые цепями.

Печь имеет 20 люлек-подиков длиной 1,92 м и шириной 0,35 м. Общая площадь всех 20 поди ков 13,44 м2.

Продолжительность одного оборота печи можно регулировать в пределах от 10 до 80 мин. Для использования тепла отходящих газов в печи предусмотрен водяной экономайзер. Для получения пара в кладке печи имеются специальные испарительные коробки. Суточная производительность печи при выпечке пшеничных батонов достигает 14—15 т.

Эта удобная в эксплоатации печь приспособленная к выпечке изделий широкого ассортимента, находит все большее распространение на наших хлебозаводах.

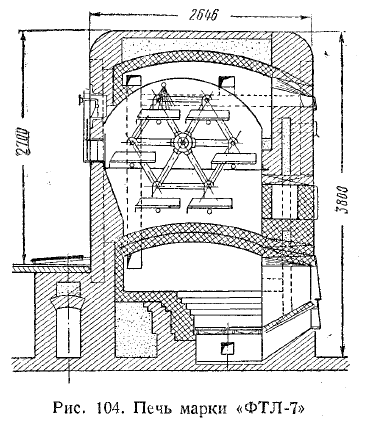

Печь марки «ФТЛ-7». Печь «ФТЛ-7», сконструированная в 1938 г. сотрудниками Физико-технической лаборатории ВНИИХ Краснопевцевым, Маклюковым, Ивановым и Толмачевым (рис. 104), представляет собой карусельную люлечно-подиковую печь с 6 люльками- подиками длиной 1,95 м и шириной 0,56 (M, общей площадью 6,55 м2.

Ширина печи 3,5, длина 2,65 м, высота от пола пекарного зала 2,7 м и от пола топочного помещения 3,8 м. Заглубления топочной части иногда совсем не делают. Для увлажнения пекарной камеры имеются две парообразовательные секции с поверхностью нагрева 6,3 м2.

Конвейер печи приводится в движение механическим приводом от электромотора мощностью 0,52 квт. Продолжительность оборота конвейера печи, регулируемая с помощью электромеханического реле, включенного в систему привода, может изменяться в пределах от 6 до 80 мин. Это делает печь «ФТЛ-7» универсальной, рассчитанной на выпечку хлеба как мелкого, так и крупного развеса.

Испытание печи «ФТЛ-7» показало, что в ней можно выпекать как французские булки и батоны, так и формовой ржаной хлеб.

Суточная производительность печи во время испытания при этом ассортименте колебалась в пределах от 6 до 7,25 т. Расход пара на увлажнение пекарной камеры колебался в пределах 79—85 кг на тонну готовой продукции.

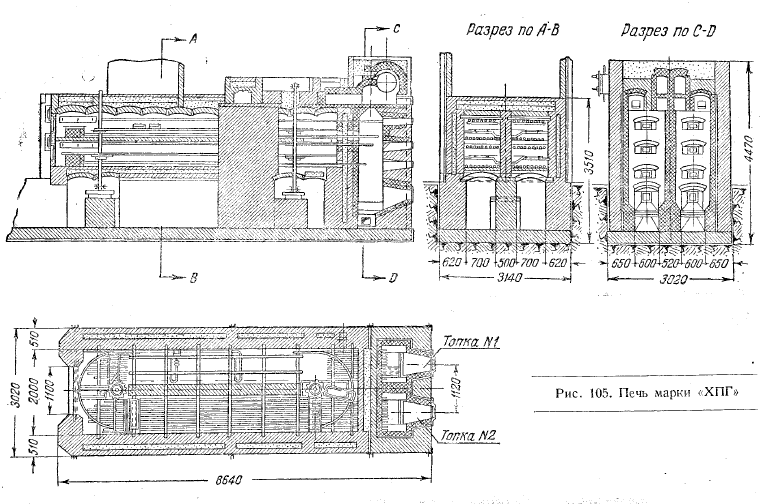

Печь марки «ХПГ». Двухъярусная печь с гибким рамочным подом марки «ХПГ» конструкции Гриншпуна (рис. 105) имеет Две пекарные камеры, расположенные одна над другой и обогреваемые трубками Перкинса. В каждой камере гибкий цепной рамочный под состоит из бесконечной роликовой цепи, к звеньям которой прикреплены рамки. Цепи приводятся в движение цепными блоками вертикального ведущего вала, расположенного в передней части печи. В задней части пода расположен ведомьш вертикальный вал, также с цепными блоками. Рамки, одним концом прикрепленные к цепи, другими концами скользят по направляющим из углового железа.

Между ведущим и ведомым валами находится кирпичная стенка, разделяющая каждую пекарную камеру по ее длине на две части. Левая половина пекарных камер, по которой проходят рамки с только что посаженным тестом, обогревается трубками Перкинса сильнее, чем правая половина пекарных камер, в которых происходит допекание хлеба.

На конвейере каждой пекарной камеры имеется по 34 рамки размером 276 X 800 мм. Общая площадь всех 68 рамок составляет 15,12 м2.

На рамку пода вдвигается либо лист соответствующих размеров для выпечки листового товара, либо секция склепанных между собой 6 форм для выпечки формового хлеба. Для использования тепла отходящих газов печь снабжена водогрейным котелком. Время выпечки может колебаться в пределах от 6,5 До 65 мин.

Производительность печи марки «ХПГ» при выпечке ржаного формового хлеба весом 1,1 кг установлена в 18,4 т в сутки.

Печь приспособлена для выпечки листового или формового товара.

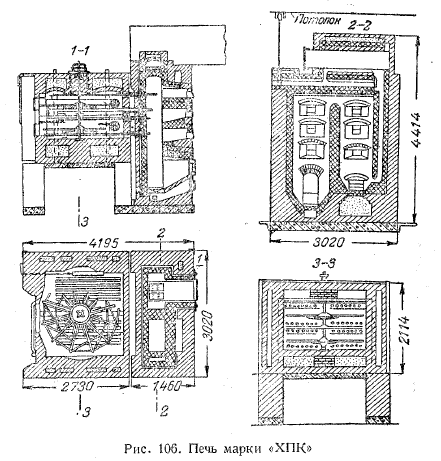

Печь марки «ХПК». Двухъярусная печь с круглыми рамочными подами марки «ХПК» системы Гриншпуна и Левина (рис. 106) представляет собой печь с двумя пекарными камерами, расположенными одна над другой, обогреваемыми трубками Перкинса. На вертикальном валу, проходящем через центр обеих пекарных камер, смонтированы жесткие рамочные круглые (правильнее двенадцатигранные) поды, каждый из которых состоит из двенадцати жестко скрепленных между собой секторов-рамок; на рамки вставляются листы с выпекаемыми изделиями. Отличительной особенностью этой печи является способ привода конвейера в движение, заключающийся в повороте вала с подами не мотором, а вручную. Общая рабочая поверхность 24 рамок обоих подов 4 м2.

Печь рассчитана на выпуск изделий широкого^ ассортимента при условии их выпечки на листах (или в формах). Суточная производительность печи при выпечке пшеничных батонов весом 0,5 кг достигает 6 т.