Резервуарный непрерывный способ производства игристых вин был предложен Г. Г. Агабальянцем в 1940 г. В основу способа были положены представления о шампанизации как о своеобразном биохимическом и физико-химическом процессе и принципиальные положения непрерывного спиртового брожения, разработанные С. В. Лебедевым. Следует отметить, что процесс шампанизации существенно отличается от бродильного процесса спиртового производства, так как основной целью является не обеспечение максимального выхода спирта, а получение игристого вина с определенной композицией вкусовых, букетобразующих и других веществ, обусловливающих высокие органолептические качества, игристые и пенистые свойства. Указанное диктует необходимость решения следующих технологических вопросов:

- ограничение скорости брожения, так как ставится задача добиться не максимальной бродильной энергии дрожжей, а создать оптимальные условия для формирования качественных показателей игристого вина: накопления связанных форм СО2, поверхностно-активных веществ, ароматобразующих и других компонентов, улучшающих вкус, букет, игристые и пенистые свойства;

- проведение вторичного брожения при повышенном давлении, в связи с чем необходимо по-новому подойти к аппаратурному оформлению и обеспечению непрерывности потока, разработать технологические режимы процесса в установке непрерывной шампанизации;

- обеспечение ламинарного режима движения шампанизируемого вина в аппаратах и коммуникациях с целью создания оптимальных условий для накопления в игристом вине связанных форм диоксида углерода, предотвращения турбулизации и дегазирования;

- точное регулирование температурного режима на отдельных стадиях вторичного брожения, обработки холодом и др., что необходимо как для жизнедеятельности дрожжей, так и для формирования высокого качества, сохранения образовавшегося СО2, обеспечения стабильности Продукции;

- создание условий для нормального воспроизводства дрожжей, так как при отсутствии кислорода и повышенном давлении размножение Дрожжей затрудняется и возникает необходимость раздельного проведения процесса культивирования дрожжей и вторичного брожения.

Указанные специфические требования были положены в основу при разработке технологических режимов производства игристых вин непрерывным способом.

Впервые экспериментально возможность получения игристых вин непрерывным способом была доказана в лабораторных условиях Е. М. Козенко в 1945 г. Производственные испытания способа были проведены Г. Г. Агабальянцем и А. А. Мержанианом в 1950 г. на Горьковском заводе игристых вин. С 1954 г. способ испытывался Г. Г. Агабальянцем, А. А. Мержанианом и С. А. Брусиловским на Московском заводе шампанских вин. Была смонтирована опытная установка, состоящая из трех частей: загрузочной, бродильной и приемной [14, 15]. В загрузочную часть входили резервуар для бродильной смеси, насос, фильтр, напорный резервуар и автоматический регулятор уровня. Бродильная часть включала 6 акратофоров системы Фролова-Багреева, последовательно соединенных между собой трубопроводами, с расположенными вну^ три и доходящими до горловины сливными трубами с воронкообразным расширением. Вино поступало в бродильный аппарат по трубопроводу снизу и стекало сверху по сливной трубе. Приемная часть состояла из двух параллельно соединенных акратофоров, теплообменника для охлаждения шампанизированного вина и регулирующего вентиля. Газовые камеры напорного, бродильных и очередного приемного резервуаров были соединены газопроводом.

Результаты производственных испытаний показали необходимость совершенствования технологических режимов и аппаратурного оформления. Было рекомендовано перед шампанизацией удалять из купажа кислород биологическим методом-, затем добавлять резервуарный ликер, нагревать до 40 °С, выдерживать 1–2 сут, нагревать до 50 °С и выдерживать 2–3 ч. Этот прием был направлен на улучшение качества, ускорение созревания, обогащение купажа продуктами автолиза, уничтожение посторонней микрофлоры. После тепловой обработки было решено бродильную смесь охлаждать до 10 °С и давлением диоксида углерода направлять ее после фильтрации в напорные резервуары. Учитывая, что наблюдался унос дрожжей из бродильных резервуаров, а размножение дрожжей по технологическим соображениям было признано нецелесообразным, было предложено проводить размножение дрожжей в отдельных апаратах и дозировать дрожжевую разводку в поток. Исследования показали [15], что минимальная концентрация дрожжевых клеток в шампанизируемом вине составляет 2,5–3,5 млн./мл. Для воспроизводства дрожжей была смонтирована установка, включающая 3 дрожжанки, работающие попеременно. Для обеспечения полного сбраживания сахара и исключения затухания бродильного процесса в последних резервуарах наряду с введением дрожжевой разводки необходимо было интенсифицировать процесс брожения. Для этого в двух последних резервуарах было предложено [15] установить насадки из полиэтиленовых колец. Опытным путем было выяснено, что такой прием в 2–2,5 раза увеличивает количество сброженного сахара. Задержка дрожжей на насадке вызывает повышение концентрации клеток и создает условия для автолиза дрожжей при длительной эксплуатации резервуаров. Одновременно обеспечивается осветление вина, так как концентрация клеток при прохождении через насадки снижается в 8–10 раз. В опытах, проведенных на Киевском заводе игристых вин [95], насадки были введены во все бродильные резервуары в возрастающем количестве от первого к последнему резервуару. Исследования показали [4], что в зоне насадок активность ферментов, содержание азотистых, поверхностно-активных веществ в 4–6 раз выше, чем в шампанизируемом вине, которое, проходя через эту зону с высокой концентрацией дрожжей различного физиологического состояния, обогащается ценными компонентами. В процессе испытаний были установлены оптимальные технологические режимы вторичного брожения в потоке [15].

В начале внедрения способа установка обеспечивала получение игристого вина марки полусухое. В дальнейшем для получения на одной установке различных марок было предложено добавлять в шампанизированное вино экспедиционный ликер. Исследования показали [4, 30], что наличие в шампанизируемом вине остаточного сахара тормозит процесс автолиза дрожжей и восстановление альдегидов.

С целью моделирования биохимических процессов, происходящих при бутылочной шампанизации, в условиях резервуарной непрерывной шампанизации было предложено [4] проводить полное сбраживание сахара, а полученное шампанизированное вино марки брют выдерживать в резервуарах с насадками для задержки дрожжей и их автолиза при многолетней эксплуатации установки. Этот способ сбраживания на брют был впервые внедрен Н. Г. Джурикянц на Алма-Атинском заводе шампанских вин и в дальнейшем был принят всеми заводами страны. Сбраживание бродильной смеси, содержащей такое количество сахара, которое необходимо для прохождения процесса вторичного брожения и формирования типичных свойств игристых вин, обеспечило ряд технологических преимуществ. При непрерывной шампанизации создались условия, близкие к бутылочной шампанизации, появилась возможность дополнительно выдерживать шампанизированное вино с дрожжами после завершения процесса брожения, реальным стал выпуск на одной установке игристых вин всех марок, включая брют, при одновременном повышении качества марок с низким содержанием сахара, появилась перспектива выпуска выдержанных игристых вин, упростились контроль и регулирование процесса, повысилась производительность установки.

Этот способ создал предпосылки для дальнейшего совершенствования технологии и аппаратуры непрерывной шампанизации. Были предложены способы производства выдержанных игристых вин в потоке [5, 16, 44], способ сбраживания в резервуарах большой вместимости с насадками и др. В настоящее время непрерывное производство игристых вин осуществляют в системе последовательно соединенных аппаратов, в одноемкостном аппарате, в спаренной установке, включающей резервуары с насадками для задержки дрожжей.

10.1. ШАМПАНИЗАЦИЯ ВИНА В СИСТЕМЕ

ПОСЛЕДОВАТЕЛЬНО СОЕДИНЕННЫХ АППАРАТОВ

Для шампанизации вина в потоке в промышленности использовались различные виды установок: линии шампанизации, включающие 5–6 аппаратов, спаренные и строенные линии. Вначале в линии два последних аппарата заполняли насадками из полиэтиленовых колец, которые служили для задержки дрожжей, ускорения сбраживания сахара и автолиза дрожжей. После внедрения способа сбраживания на брют в линии стали использовать бродильные аппараты без насадок и один аппарат с насадками, служащий для задержки дрожжевых клеток, их автолиза, обогащения шампанизированного вина продуктами автолиза и ускорения ферментативных реакций после вторичного брожения. Этот тип линии принят в настоящее время.

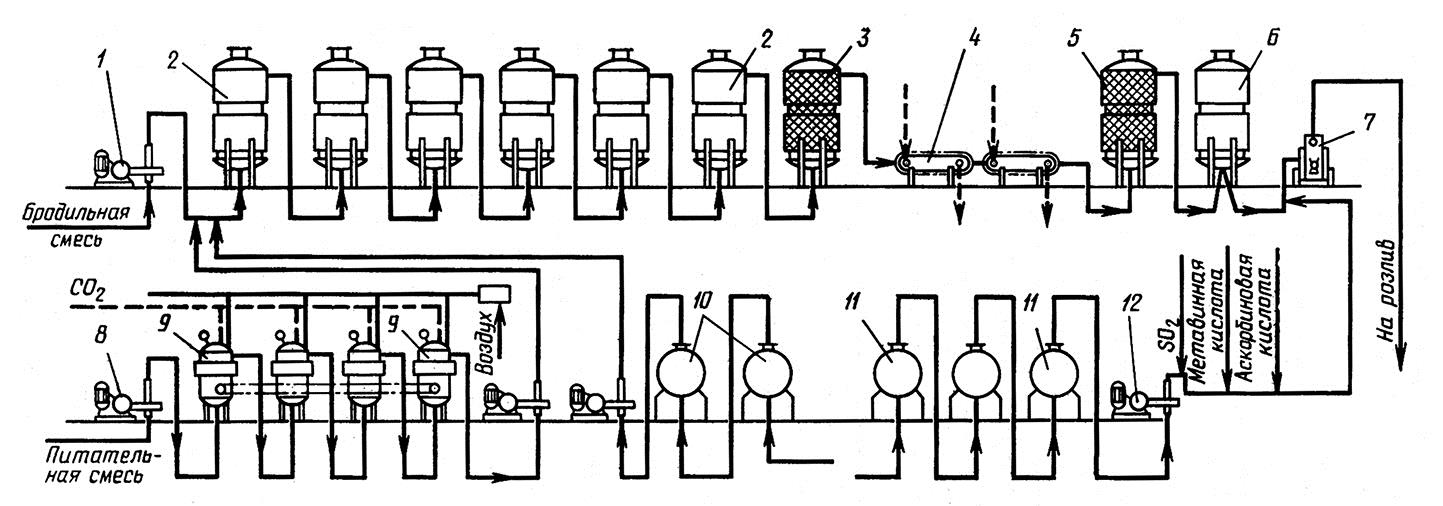

Современная установка для шампанизации вина в системе последовательно соединенных аппаратов (ее еще называют типовой установкой) включает (рис. 30) 6–7 аппаратов для вторичного брожения; аппарат с насадкой для задержки дрожжей и контакта шампанизированного вина с автолизующимися дрожжевыми клетками в течение не менее 36 ч; теплообменный аппарат для охлаждения шампанизированного вина; термос-резервуар с насадками для выдержки охлажденного шампанизированного вина в течение не менее 24 ч; приемный аппарат для выдержки готовых игристых вин перед розливом; трубопроводы с запорной аппаратурой; фильтр 7 для фильтрации игристых вин; дозирующие насосы 1, 8 и 12; резервуары для культивирования дрожжей; цистерны 10 и 11 для выдержки соответственно резервуарного и экспедиционного ликеров.

Рис. 30. Установка для шампанизации вина в непрерывном потоке

в системе последовательно соединенных аппаратов:

1, 8, 12 – дозирующие насосы; 2 – аппараты для вторичного брожения; 3 – аппарат с насадкой для задержки дрожжей;

4 – теплообменник для охлаждения шампанизированного вина; 5 – термос-резервуар с насадками;

6 – приемный аппарат для выдержки готовых игристых вин; 7 – фильтр; 9 – резервуары для культивирования дрожжей;

10 – цистерны для выдержки резервуарного ликера; 11 – цистерны для выдержки экспедиционного ликера .

Перед началом эксплуатации проверяют состояние внутренней поверхности емкостей и их защитного покрытия. Затем аппараты и трубопроводы промывают 1,5–2,0%-ным раствором кальцинированной соды, горячей и холодной водой. После проверки аппаратов микробиологом их подвергают гидравлическому испытанию на герметичность согласно Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением, утвержденным Госгортехнадзором СССР. Далее аппараты и коммуникации 2–3 ч стерилизуют 0,2%-ным раствором сернистой кислоты и промывают холодной водой до полного удаления следов сернистой кислоты, а оставшуюся воду вытесняют диоксидом углерода. После этого начинают загрузку аппаратов бродильной смесью, содержащей 22 г/л сахара, и дрожжевой разводкой из расчета обеспечения в 1 мл смеси 2–3 млн. клеток. Вначале заполняют последний резервуар с насадкой, далее после сбраживания 2–3 г/л сахара с интервалом 2–3 сут заполняют остальные бродильные аппараты от последнего к первому. После сбраживания сахара в резервуаре с насадками и последнем бродильном резервуаре и забраживания в первом бродильном аппарате установку подготавливают для пуска потока. С этой целью начинают дозировать в первый бродильный аппарат бродильную смесь и дрожжевую разводку, ликвидируют газовые камеры в бродильных аппаратах и аппарате с насадкой путем полного заполнения аппаратов и повышения давления до 500 кПа, начиная от первого к последнему, создают необходимое противодавление диоксида углерода в приемных аппаратах, которое должно быть на 20–30 кПа выше давления, равновесного концентрации СО2 в шампанизированном вине. После указанной подготовки открывают вентиль перед теплообменником и осуществляют пуск потока.

Купаж виноматериалов после удаления кислорода- нагревают до 50–60 °С, выдерживают 5–24 ч, дозируют в него резервуарный ликер из расчета содержания сахара в бродильной смеси 22 г/л, смесь охлаждают до 10–15 °С, фильтруют или сепарируют и направляют на вторичное брожение. Перед по: отуплением в первый бродильный аппарат в бродильную смесь вводят дрожжевую разводку из расчета содержания в 1 мл смеси 3–5 млн. клеток. Бродящая смесь перетекает из первого во второй и дальнейшие резервуары. Процесс вторичного брожения проводят при температуре 10–12 °С, но не выше 15 °С, в каждом резервуаре сбраживают примерно одинаковое количество сахара, в установке должно быть сброжено не менее 18 г/л сахара.

Продолжительность процесса шампанизации 17 сут, что соответствует коэффициенту потока k=0,00245 [k=V0/V1, где V0 – количество бродильной смеси и дрожжевой разводки, поступающее на шампанизацию в течение 1 ч, дал; V1 – общая вместимость бродильных аппаратов и аппарата с насадками (за вычетом объема насадки), дал].

Выходящее из последнего бродильного аппарата шампанизированное вино направляют в аппарат с насадкой, на которой задерживаются дрожжи, автолизованные в процессе длительной эксплуатации установки. Проходя через слой дрожжевых клеток, иммобилизованных на насадке, шампанизированное вино обогащается продуктами жизнедеятельности и автолиза дрожжей, ферменты дрожжей ускоряют ферментативные реакции в вине. Повышенная концентрация клеток, оптимальная температура, отсутствие сахара и другие факторы обусловливают ускоренное прохождение биохимических процессов, положительно влияющих на качество игристых вин. По экономическим соображениям контакт шампанизированного вина с иммобилизованными дрожжами ограничен. Минимальная продолжительность контакта с дрожжами установлена 36 ч; при увеличении срока выдержки качество игристых вин повышается.

После вторичного брожения и выдержки с дрожжами шампанизированное вино подвергают охлаждению в теплообменнике до температуры минус 3–4 °С и направляют в термос-резервуары с насадкой, в которых выдерживают при этой температуре не менее 24 ч. По окончании обработки холодом вино фильтруют на изобарических и изотермических фильтрах и направляют в приемные аппараты, в которые дозируют экспедиционный ликер до требуемых кондиций по содержанию сахара.

После выдержки в приемных аппаратах не менее 6 ч игристое вино при необходимости дополнительно фильтруют и направляют на розлив.

10.2. ШАМПАНИЗАЦИЯ ВИНА В МНОГОКАМЕРНОМ АППАРАТЕ

В типовой установке были использованы акратофоры щтеиы А. М. Фролова-Багреева вместимостью 600 дал. Однако Г. Г. Агабальянц подчеркивал необходимость разработки бродильных аппаратов специальной конструкции для непрерывной шампанизации. Особое значение он придавал улучшению массообмена, равномерному распределению клеток в аппарате, обеспечению постоянства средней линейной скорости шампанизируемого вина. В связи с этим были проведены специальные работы по совершенствованию аппаратурного оформления процесса, созданию новых аппаратов для производства игристых вин непрерывным, способом [14, 96].

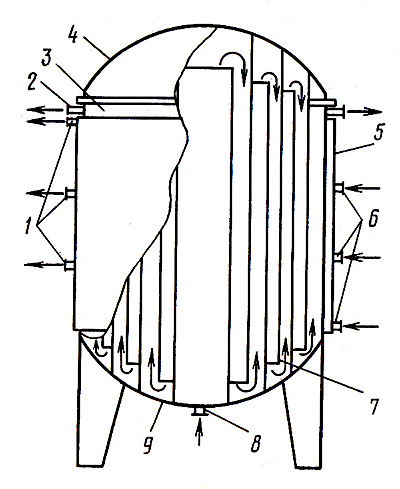

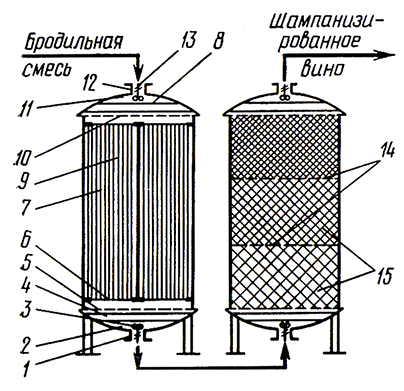

На основании лабораторных исследований различных моделей бродильных аппаратов был создан и внедрен в промышленность одноемкостный многокамерный аппарат. Аппарат имеет цилиндрическую форму со сферическими днищем и крышкой, снаружи он снабжен рубашкой для регулирования температуры (рис. 31). Внутри аппарата концентрично установлены цилиндры, половина из которых основанием прикреплена к верхней сфере, а другая половина – к нижней. Противоположные основания цилиндров не закреплены, и через образующиеся кольцевые зазоры перетекает бродящее вино.

Рис. 31. Одноемкостный многокамерный бродильный аппарат:

1 – патрубки для выхода хладоносителя; 2 – патрубок выхода шампанизированного вина;

3 – корпус; 4 – крышка; 5 – рубашка; 6 – патрубок входа хладоноснтеля;

7 – цилиндрические перегородки; 8 – патрубок входа бродильной смеси; 9 – нижнее днище

Площади поперечного сечения центрального цилиндра и кольцевых камер равны, что позволяет обеспечить стабильную линейную скорость потока. Объем каждой секции аппарате равен объему акратофора; таким образом, производительность аппарата и типовой установки равны и составляют 7 дал/ч. Все элементы аппарата, соприкасающиеся с вином, изготавливают из материалов, не требующих специальных покрытий. Так, на Московском заводе шампанских вин установлен аппарат из нержавеющей стали.

Вторичное брожетме проводят следующим образом. Бродильную смесь, содержащую 20–22 г/л сахара, и дрожжевую разводку подают в нижний патрубок центральной камеры. Поток бродящей смеси поднимается вверх и через кольцевой переточный зазор поступает в верхнюю зону кольцевой камеры, опускается а нижнюю часть и через следующий переточный кольцевой зазор поступает в следующую кольцевую камеру и т. д. Последовательно пройдя кольцевые камеры, шампанизированное вино с дрожжами направляется далее в резервуар с насадками. Давление в аппарате поддерживают на 20–30 кПа выше давления, которое равновесно концентрации СО2 в игристом вине на выходе из аппарата. Температуру регулируют путем охлаждения шампанизированного вина в последней кольцевой камере с помощью рубашки охлаждения.

Производственные испытания показали, что динамика основных физико-химических и биоахических показателей в аппарате и типовой батарее, состоящей из 7 акратофоров, примерно одинакова, концентрация дрожжевых клеток в различных зонах колеблется от 3 до 6 млн./мл, физиологическое состояние клеток практически не изменяется. Анализ производственных образцов игристых вин различных марок также свидетельствует об идентичности состава вин, получаемых в аппарате и типовой установке. Качество этих вин, по данным Центральной дегустационной комиссии, также близко.

Внедрение одноемкостных многокамерных аппаратов обеспечило увеличение съема продукций с единицы производственной площади, дало экономический эффект. Вместе с тем эти аппараты достаточно дороги, так как изготовляются из сплавов титана или нержавеющей стали. В дальнейшем в промышленности начали использовать более простые и дешевые бродильные аппараты большой вместимости, изготовленные из черного металла с внутренним защитным покрытием стеклоэмалью.

10.3. ШАМПАНИЗАЦИЯ ВИНА В АППАРАТАХ

БОЛЬШОЙ ВМЕСТИМОСТИ С НАСАДКАМИ ДЛЯ ЗАДЕРЖКИ ДРОЖЖЕЙ

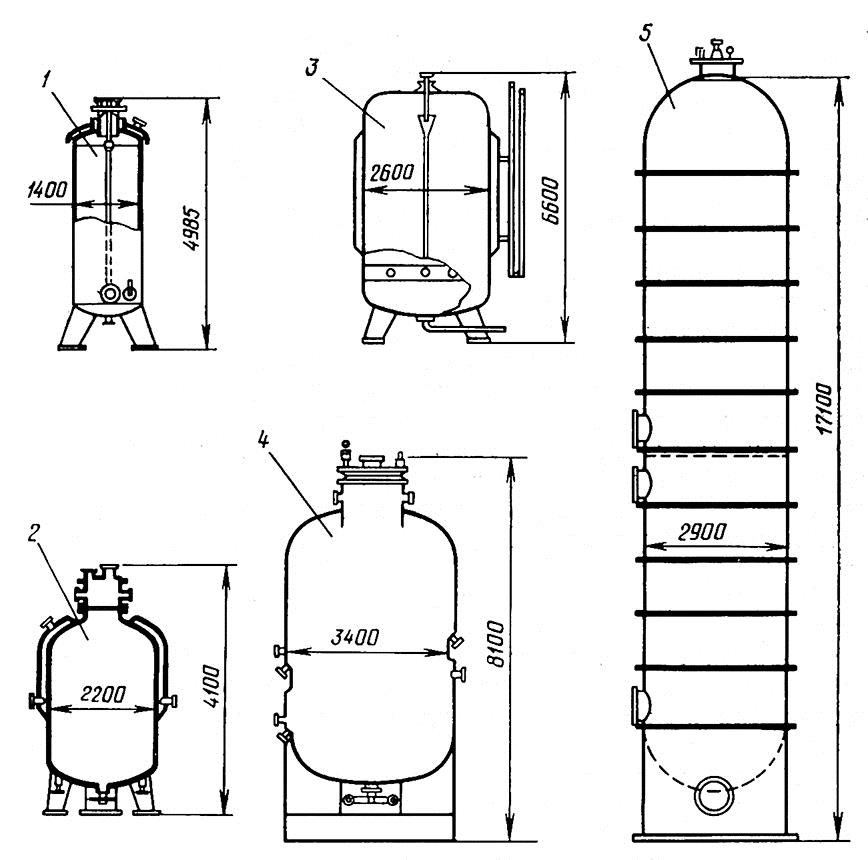

Строительство заводов по производству 20 и 50 млн. бутылок игристых вин в год потребовало применения аппаратов большой вместимости, На рис. 32 приведены принципиальные схемы резервуаров различной вместимости. При этом одновременно ставилась задача совершенствования технологий и интенсификации биохимических и физико-химических процессов при шампанизации. Было предложено осуществлять шампанизацию в одноемкостном однокамерном аппарате, заполненном Насадками [А. с. 582279 (СССР). – Б. И., 1977, Л% 44]. Применение насадки способствует увеличению, поверхности контакта фаз, обусловливает Проведение шампанизации в условиях повышенной концентрации в среде дрожжевых клеток, интенсифицирует процессы. Скорость вторичного брожения и другие процессы формирования качественных особенностей шампанского во многом зависят от способности вина смачивать поверхности наполнителей и наличия центров кавитационной десорбции СО2 [60]. Наличие насадки, задерживающей дрожжевые клетки, способствует ускорению брожения, накоплению дрожжей и их автолизу, осветлению шампанизированного вина. Производственные испытания этого способа, получившего название «шампанизация вина в условиях сверхвысокой концентрации дрожжей», были начаты в 1973 г. на Московском заводе шампанских вин совместно с Отраслевой научно-исследовательской лабораторией технологии игристых вин. В этом аппарате совмещаются процесс вторичного брожения и обогащения вина биологически активными веществами дрожжей («биогенерации»). В дальнейшем были предложены усовершенствованные технологические схемы шампанизации вина в аппаратах с насадками [А. с. 730805 (СССР).–Б. И., 1978, № 8; А. с. 687116 (СССР).–Б. И., 1979, № 35; А. с. 700542 (СССР).–Б. И., 1979, № 44].

Рис. 32. Аппараты для шампанизации вина различной конструкции и вместимости (в м3):

1 – 5; 2 – 8; 3 – 25; 4 – 50; 5 – 100

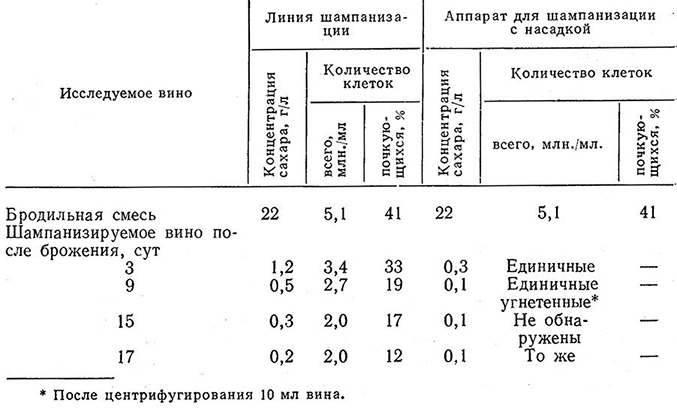

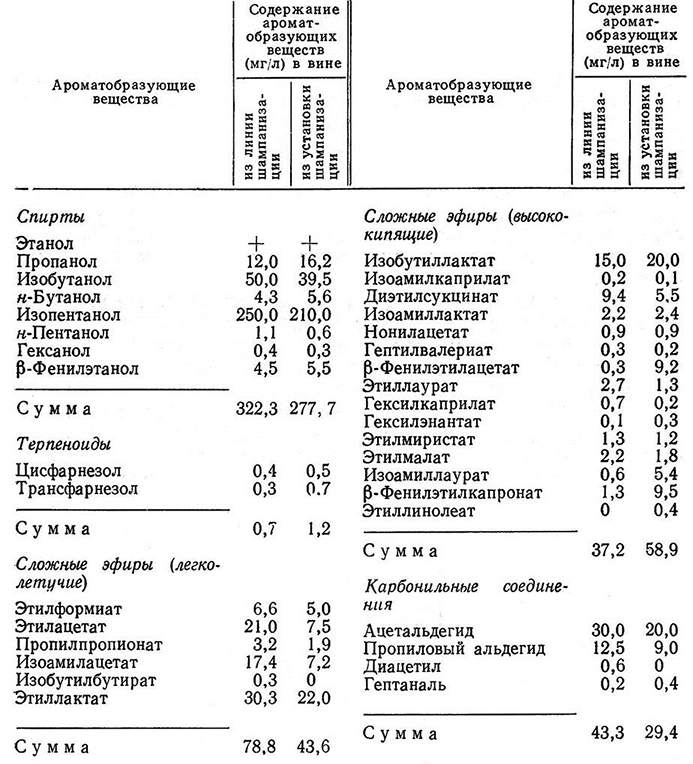

Результаты исследований показали [96, 101], что сбраживание сахара в установке с насадками заканчивается на 9-е сут, тогда как в типовой батарее – на 17-е сутки; в выходящем из установки шампанизированном вине дрожжевые клетки обнаруживаются лишь после центрифугирования (табл. 23). Отмечается также быстрое восстановление альдегидов, диацетила, большее накопление ферментов, улучшение пенистых и игристых свойств. Учитывая, что образующийся при вторичном брожении диоксид углерода растворяется главным образом непосредственно в зоне активных дрожжей [60], насадка с иммобилизованными дрожжевыми клетками способствует накоплению связанных форм СО2. Задержка дрожжей и их автолиз вызывает улучшение биохимических и физико-химических показателей и повышение качества игристых вин. Газохроматографический анализ показал (табл. 24), что при повышенной концентрации дрожжей в вине накапливается меньше ацетальдегида, пропионового альдегида, этилацетата, высших спиртов, больше терпеноидов и высококипящих сложных эфиров, в частности синтезируется этиллинолеат, который, по мнению А. К. Родопуло, обусловливает «подсолнечный» тон в выдержанном шампанском.

Таблица 23

Таблица 24

Проверка различных видов насадки показала, что все виды насадок положительно влияют на процесс вторичного брожения, однако адгезия клеток на природных сорбентах, в частности буковых и дубовых роликах (стружке), выше. Более полно сахар выбраживает в аппаратах, заполненных насадкой на 75 и 100 % [101]. Повышенная концентрация дрожжевых клеток в резервуарах с насадками дает возможность осуществлять вторичное брожение при пониженной температуре. Оптимальной является температура 10 °С, при которой получаются вина с более тонким и гармоничным букетом и вкусом. При повышенной температуре протекают глубокие восстановительные процессы, в вине появляется сероводородный тон, особенно при частых остановках потока вина [96].

Как показали исследования [15а], дрожжевые клетки в резервуаре с насадкой размещаются неравномерно. Так, на высоте 0,5 м концентрация дрожжей снижается в 6–10 раз по сравнению с начальной и составляет 0,5 млн./мл, на высоте 2 м обнаруживается 0,25 млн./мл, на высоте 3,5–4 м – единичные клетки. В результате такого явления не обеспечивается полное выбраживание сахара, на выходе из аппарата в течение 4 лет эксплуатации средняя сахаристость шампанизированного вина составила 6,7 г/л, иногда снижаясь до 2,5–4 г/л. Игристое вино, получаемое в одноемкостном аппарате с насадкой, отличается прозрачностью, мягким вкусом, недостаточной насыщенностью, отсутствием тонов, характерных для шампанского. В дрожжевых осадках, отобранных из зоны насадки, содержалось 14–20 г/л сахара, что является доказательством наличия в аппарате застойных зон, оказывающих отрицательное влияние на качество и благоприятных для развития инфицирующей микрофлоры.

Указанное свидетельствует о необходимости совершенствования аппаратурного оформления процесса вторичного брожения в резервуарах с насадками. Использование для непрерывной шампанизации резервуаров, применяемых при периодическом способе, и насадок, распространенных в химической промышленности, на определенном этапе было обоснованным. Вместе с тем целесообразно разработать аппараты такой конструкции, которые бы удовлетворяли требованиям непрерывного метода.

Недавно был предложен аппарат [77], представляющий собой герметичный резервуар, внутри которого расположены S перфорированные перегородки: в нижней, центральной и верхней частях; между перегородками размещена насадка; кроме того, в зонах ввода бродильной смеси и отвода шампанизируемого вина установлены мешалки. Это необходимо для обеспечения полного вытеснения шампанизируемого вина из аппарата,, т. е. создания «поршневого потока», с целью равномерного распределения поступающей в аппарат смеси по его поперечному сечению, а также создания и стабилизации потока, близкого к поршневому, по всей длине аппарата.

В принципе, согласно законам гидродинамики в резервуаре, имеющем стенки, поршневое течение вязкой жидкости даже в ламинарном режиме невозможно из-за возникающих касательных напряжений у стенок и молекулярной диффузии. Речь, таким образом, может идти о создании такой конструкции, которая бы позволила обеспечить режим, близкий к идеальному вытеснению. Согласно результатам исследований [77] для этой цели в аппаратах должны быть установлены продольно и поперечно секционирующие перегородки, устройства для равномерного распределения бродильной смеси и шампанизируемого вина на входе и исключения застойных зон на выходе. Кроме того, должны быть исключены рубашки для охлаждения, так как конвекционные токи, образующиеся даже при «мягком» режиме охлаждения, (при перепаде температуры 3 °С) вызывают перемешивание жидкости в аппарате и таким образом исключают возможность поршневого потока. Наличие насадки хотя и способствует улучшению гидродинамики процесса, полностью не ликвидирует застойные зоны, так как неравномерность потока в аппаратах остается значительной. Вот почему необходимы устройства для распределения потока перед насадкой, которая должна быть не ниже начала цилиндрической части аппарата.

Было показано также, что при прохождении жидкости через слой насадки толщиной 2,6–3,1 м наступает явление каналообразования. В связи' с этим высота слоя насадки должна быть не более 3 м. В аппаратах большой вместимости для предупреждения образования стержневых струй необходимо устанавливать специальные устройства через каждые 3 м слоя насадки. Учитывая, что дрожжевые клетки в шампанизируемом вине осаждаются со скоростью менее 2,2 см/ч,. средняя скорость вина, исключающая накопление осадков в нижней части, при потоке снизу вверх должна быть не менее 2,5 см/ч. Однако в аппаратах вместимостью 550 дал средняя линейная скорость движения равна 0,79 см/ч, в аппаратах вместимостью 2500 дал – 1,35 см/ч, в аппаратах вместимостью 5000 дал – 1,51 см/ч. При наличии насадки указанные величины еще ниже. По этой причине дрожжевые клетки оседают на дно аппарата, при продолжительной эксплуатации слой дрожжей все более увеличивается и уплотняется. Таким образом, конструирование аппаратов для непрерывной шампанизации – достаточно сложная проблема.

Для полного сбраживания сахара, исключения «проскока» непревращенных компонентов бродильной смеси, моделирования условий бутылочной шампанизации при непрерывном способе было предложено проводить шампанизацию в спаренных установках [96]. По мнению Н. Г. Саришвили, наиболее целесообразно шампанизацию проводить в двух последовательно соединенных аппаратах, в первый из которых бродильная смесь подается сверху. Это создает условия для однонаправленного потока двухфазной системы вино – дрожжи. В нижней части аппарата устанавливается насадка, на которой задерживаются молодые дрожжи; угнетенные клетки отделяются от насадки и с потоком вина перетекают во второй аппарат с насадкой. Продолжительность контакта вина с автолизуемыми дрожжами во втором аппарате увеличена в 4 раза за счет сокращения сроков вторичного брожения в 1,7 раза. Наличие не менее 650 млн./мл автолизуемых дрожжей во втором аппарате и контакт с ними вина в течение 8 сут дали возможность смоделировать условия 3-го периода бутылочной шампанизации, интенсифицировать биохимические процессы после вторичного брожения.

Установка состоит из двух аппаратов для шампанизации (первый заполнен насадкой высотой слоя 0,7–1,0 м, второй – на 60–70% высоты), теплообменного аппарата для охлаждения шампанизированного вина, термос-резервуаров с насадками для выдержки охлажденного шампанизированного вина, приемного аппарата для выдержки резерва готовых игристых вин и подачи их на розлив, фильтра. Бродильную смесь, содержащую 3–5 млн./мл дрожжевых клеток, подают в верхнюю зону 1-го аппарата, шампанизируемое вино из нижней части 1-го аппарата, содержащее не более 6 г/л сахара, поступает в нижнюю часть 2-го аппарата, в котором происходит обогащение биологически активными веществами дрожжей и формирование качественных особенностей шампанского. Процесс шампанизации, при котором сбраживается не менее 18 г/л сахара, проводится при температуре не выше 12 °С, температура регулируется путем охлаждения в выносном теплообменнике поступающей бродильной смеси. Шампанизированное вино из 2-го аппарата через теплообменник-охладитель направляется в термос-резервуары для обработки холодом при температуре минус 3–4 °С и выдержки не менее 24 ч, затем -г- в приемные резервуары, где в него дозируется экспедиционный ликер. Вино с ликером выдерживают не менее 6 ч и направляют на розлив с предварительной фильтрацией (при необходимости).

С. А. Брусиловский [15а] считает, что более целесообразно использовать спаренную установку, в которой 1-й аппарат не содержит насадки и служит для вторичного брожения, а 2-й заполнен насадкой и используется для задержки клеток, их автолиза, обогащения вина компонентами дрожжей и интенсификации ферментативных процессов – биогенерации. По его мнению, процессы вторичного брожения и биогенерации нельзя совмещать, так как они требуют различных, частично взаимоисключающих условий. При вторичном брожении в вине содержится сахар, а биогенерация возможна при полном отсутствии сахара в шампанизируемом вине. Направление потока в 1-м аппарате сверху вниз вызывает ускоренное осаждение дрожжевых клеток, так как движение вина с дрожжами и дрожжевых клеток под действием силы тяжести совпадают. На выходе из 1-го аппарата с насадкой в вине содержится 6–8 г/л сахара, тогда как при использовании 1-го аппарата без насадки и подаче вина снизу вверх содержание сахара в вине составляет 3–5 г/л. Вместе с тем и в этом варианте заметно неполное выбраживание, что связано с явлениями «проскока». Сравнение двух спаренных установок, в одной из которых 1-й аппарат был без насадки, а другой с 5% насадки, показало [71], что различий в кинетике вторичного брожения в аппарате без насадки и в аппарате, заполненном насадкой, не наблюдается. В шампанизируемом вине, прошедшем зону насадки, больше угнетенных клеток, ниже концентрация альдегидов и выше – аминного азота, чем в вине из аппарата без насадки.

Рис. 33. Спаренная установка для непрерывной шампанизации вина

Условия для полного вытеснения жидкости, исключения «проскоков» и «застойных зон» созданы в установке [77], состоящей из двух аппаратов (рис. 33). 1-й бродильный аппарат представляет собой вертикальный цилиндрический резервуар 2 с патрубком 12 для ввода бродильной смеси, патрубком 1 для отвода шампанизируемого вина, перфорированными перегородками 5 и 10, разделяющими резервуар на 3 секции (входную 11, выходную 4 и основную 9), мешалками 3 и 13, системами отбойных пластин 8, ограничивающими зоны перемешивания. В основной секции 1-го аппарата установлена продольно-секционирующая насадка 7 в виде коаксиальных цилиндров, образованных эластичной пленкой, закрепленной на складном каркасе 6. Конструкция 2-го аппарата, служащего для задержки дрожжей (биогенерации), аналогична. В отличие от 1-го бродильного аппарата в основной секции 2-го аппарата вместо пленочной применяется неупорядоченная элементная насадка 15 с перфорированными перегородками 14, исключающими стержневые струи.

Совершенствование аппаратуры и технологии непрерывной шампанизации продолжается, ведутся поиски оптимальных технологических режимов, разрабатываются новые конструкции аппаратов и новые технологические приемы, позволяющие приблизить качество игристых вин, получаемых непрерывным способом, к качеству бутылочного шампанского.

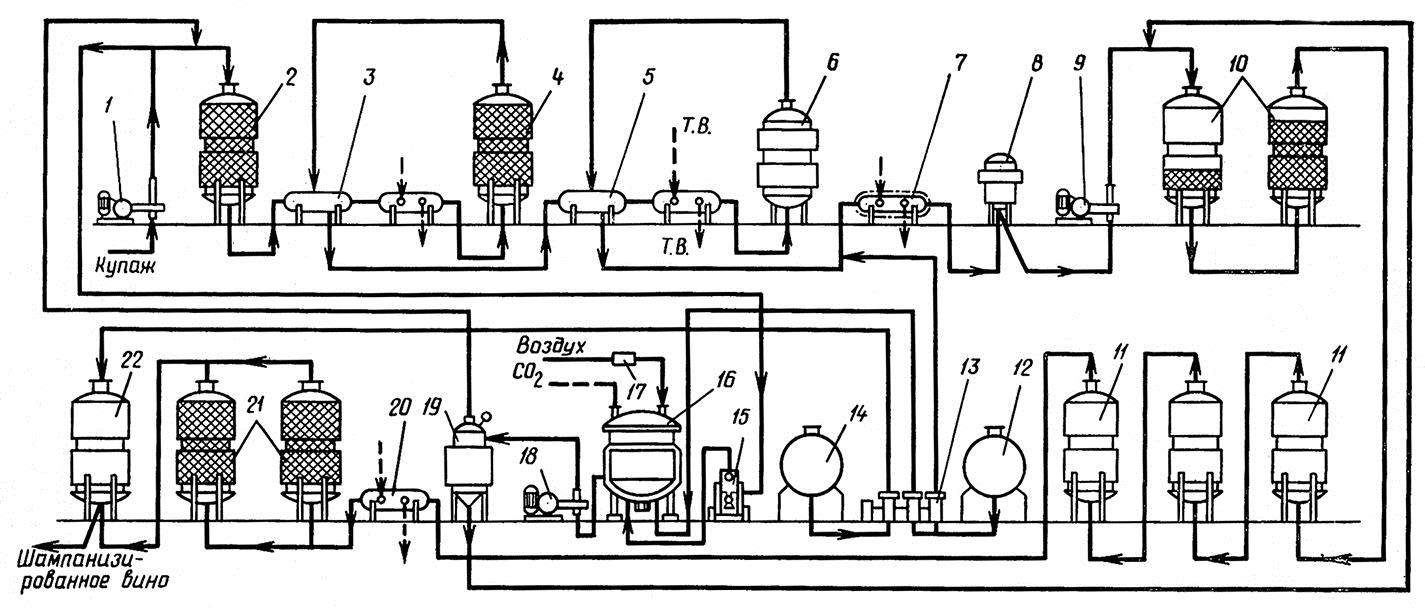

Рис. 34. Аппаратурно-технологическая схема производства шампанского

в условиях повышенной концентрации дрожжей:

1, 9, 18 – дозирующие насосы; 2 – ферментатор; 4, 21 – резервуары для обработки холодом;

3, 7, 20 – теплообменники-охладители; 5 – теплообменник-подогреватель; 6 –резервуар для обработки теплом;

8, 15 – фильтры; 10 – аппарат для вторичного брожения и биогенерации; 11 – резервуары для выдержки;

12, 14 – резервуары для ликеров резервуарного и экспедиционного; 13 – дозирующий агрегат;

16 – аппарат для приготовления дрожжевой разводки; 17 – воздушный фильтр; 19 – активатор;

22 – приемный резервуар10.4. обработка и розлив шампанизированного вина

На рис. 34 приведена аппаратурно-технологическая схема [101], принятая на многих заводах. Купаж шампанских виноматериалов непрерывно насосом 1 подают в резервуар с насадками (ферментатор) 2. Дрожжевую разводку готовят в аппарате 16 и направляют в активатор 19. В активаторе поддерживается избыточное давление, равное давлению в аппаратах 10 для шампанизации, и происходит адаптация дрожжей к условиям шампанизации. Одновременно они концентрируются и охлаждаются до температуры 8–10 °С. Полученную дрожжевую разводку разделяют на два потока, один из которых подают в бродильную смесь, а другой – в шампанизируемое вино. Культуральную жидкость, содержащую 2–3 млн./мл клеток дрожжей, из активатора 19 вводят в резервуар 2, в котором происходит биологическая ассимиляция кислорода при температуре 10–12 °С. Купаж с дрожжами, выходящий из резервуара 2, охлаждают до минус 2–3 °С и выдерживают до 48 ч в аппарате 4 с насадкой для повышения стойкости к кристаллическим помутнениям. Далее купаж нагревают до 55– 60 °С, выдерживают до 24 ч, вводят в него резервуарный ликер, охлаждают до 6–7 °С и после фильтрации насосом-дозатором перекачивают на шампанизацию в спаренную установку, состоящую из двух аппаратов 10. В 1-м аппарате происходит вторичное брожение, во 2-м – задержка дрожжей и формирование качественных особенностей шампанского (биогенерация). Минимальная продолжительность процесса шампанизации в спаренной установке 17 сут, коэффициент потока 0,00245. Шампанизированное вино поступает далее в батарею резервуаров 11 для выдержки, после чего охлаждается до минус 3–4 °С, выдерживается 24 ч в аппаратах 21, дозируется экспедиционным ликером до требуемых кондиций и хранится в приемных аппаратах 22 перед розливом.

Применение описанного способа позволяет интенсифицировать процессы формирования типичных качеств игристых вин, сократить капитальные затраты, увеличить съем продукции с единицы производственной площади, дает значительный экономический эффект.

Шампанизированное вино подвергают ряду дополнительных технологических обработок: выдержке, обработке холодом, теплом, фильтрации; в него дозируют экспедиционный ликер. Готовое игристое вино разливают в бутылки, которые укупоривают, выдерживают в складе контрольной выдержки и направляют на оформление.

Выдержка шампанизированного вина в резервуарах с насадками стала возможной после внедрения способа сбраживания на брют. Этот прием нашел широкое применение в промышленности и в настоящее время используется в различных технологических схемах [80, 96, 104]. В дальнейшем наряду с выдержкой в резервуарах с насадками было предложено просто выдерживать вино после шампанизации длительные сроки – 1–2 года [16]. Дополнительная выдержка шампанизированного вина с дрожжами позволяет воспроизвести при производстве игристых вин непрерывным способом условия длительной послетиражной выдержки в бутылках и таким образом на новом техническом уровне получать выдержанные игристые вина.

Б. А. Филиппов и сотр. [44] проводили выдержку шампанизированного вина в цистернах под избыточным давлением 500 кПа в течение 7 мес при 10, 20 и 30 °С. Исследованиями было установлено, что при 10 °С созревание протекает медленно, вино сохраняет сортовой аромат и грубость во вкусе. Процессы созревания ускоряются при 20–30 °С, в вине отмечается развитый букет, гармоничный вкус, появляются тона выдержки. Поэтому было рекомендовано проводить выдержку шампанизированного вина брют в потоке 2–3 мес при 25–30 °С. Этот метод был внедрен на Одесском заводе шампанских вин в 1973 г.

Биохимические процессы, протекающие при выдержке, могут быть интенсифицированы путем термической обработки шампанизированного вина с дрожжами [5]. Как показали исследования, при обработке такого вина холодом происходит обогащение вина ферментами дрожжей, а при последующей тепловой обработке создаются оптимальные условия для их действия.

На основании экспериментальных данных был предложен способ производства выдержанных шампанских вин в резервуарах [5], согласно которому шампанизированное вино с дрожжами выдерживают в несколько стадий при различных режимах: вначале охлаждают до минус 5–6 °С и выдерживают 5 сут, затем нагревают до 40–48 °С и выдерживают 2 сут, после чего охлаждают и выдерживают при 10–12 °С 1–2 мес в системе последовательно соединенных резервуаров, заполненных автолизующимися дрожжевым» клетками.

Было предложено [А. с. 589250 (СССР). – Б. И., 1978, № 31] в шампанизированное вино добавлять дрожжевую разводку для поддержания концентрации клеток в вине 20–30 млн./мл, выдерживать вино с дрожжами, а затем обрабатывать теплом и холодом.

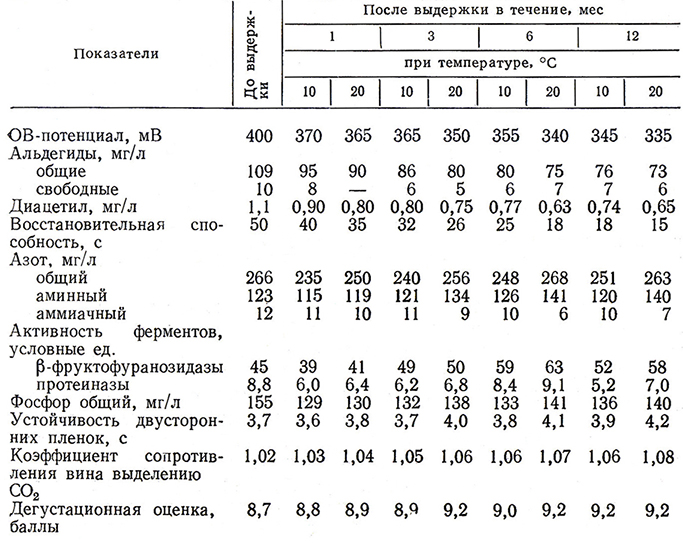

Н. Г. Саришвили и Т. И. Лебедева [92] поставили производственный опыт по выдержке шампанизированного вина, полученного в установке с иммобилизованными клетками, в течение 12 мес при различных температурах. Было выяснено (табл. 25), что повышение температуры выдержки обусловливает ускорение биохимических процессов формирования игристых вин, в частности восстановления альдегидов и др., однако при длительной выдержке появляются тона, не свойственные шампанскому. В процессе выдержки в шампанизированном вине накапливаются сложные эфиры и терпеноиды. Лучшим был признан образец, выдержанный при 20 °С в течение 3 мес. Проведенные исследования дают основание заключить, что в настоящее время может быть организован промышленный выпуск выдержанных игристых вин на установках непрерывного действия.

Таблица 25

После вторичного брожения и выдержки с дрожжами игристое вино подвергают охлаждению в теплообменнике до минус 3–4°С и направляют в термос-резервуары с насадками, в которых выдерживают при этой температуре не менее 24 ч. Обработка шампанизированного вина холодом проводится для повышения его стойкости к кристаллическим помутнениям, снижения потерь СО2 при розливе и предупреждения разрушения связанных форм диоксида углерода. Вследствие быстрого охлаждения в теплообменнике сокращается продолжительность процесса и предупреждается явление гистерезиса растворимости винного камня. Наличие насадки в резервуаре создает благоприятные условия для ускоренного осаждения солей винной кислоты. Указанные факторы позволяют применять ускоренный режим обработки шампанизированных вин.

По окончании обработки холодом игристое вино фильтруют на изобарических и изотермических фильтрах и направляют в приемные аппараты, куда дозируют экспедиционный ликер до требуемых кондиций по содержанию сахара. После выдержки в приемных аппаратах не менее 6 ч игристое вино при необходимости дополнительно фильтруют и направляют на розлив.

При фильтрации и розливе игристых вин теряется значительное количество диоксида углерода, разрушаются связанные формы СО2 [60], одновременно ухудшаются игристые и пенистые свойства. Такое нежелательное явление, называемое «дешампанизация», вызывается динамическими воздействиями, временным нарушением герметичности системы вино – СО2. Значительные потери СО2 и игристых вин при розливе происходят при вспенивании, нарушении герметичности, соприкосновении с твердыми несмачиваемыми вином материалами и шероховатыми поверхностями, при повышении температуры, турбулизации потока.

Применение более совершенного оборудования по обработке и розливу игристых вин, совершенствование технологии и внедрение способа непрерывной шампанизации позволило сократить потери СО2 на этой стадии [40]. Так, при обработке шампанизированного вина холодом и последующей фильтрации потери составляют 0,1–0,3 г/л; в процессе розлива при нормальном режиме теряется 3% СО2, при вспенивании – 5%, а при доливе вручную – до 25 %. В приемных резервуарах и во время розлива содержание СО2 возрастает в среднем на 20 % вследствие поглощения СО2 вином из газовой фазы. При обработке холодом и фильтрации ухудшаются пенообразующие свойства вследствие удаления холодонестойких поверхностно-активных веществ и части коллоидов [60]. Вот почему Г. Г. Агабальянц неоднократно ставил вопрос о проведении розлива игристых вин без фильтрации.

Розлив игристых вин сопровождается интенсивным массо- обменом, происходит дробление струи, образование пленки жидкости на внутренней поверхности бутылки, абсорбция вином кислорода воздуха. Эти нежелательные явления усиливаются при неблагоприятном гидродинамическом режиме розлива [60]. При наличии неровностей на внутренней поверхности разливочных устройств возникает турбулизация струи, которая захватывает воздух и вносит его в вино. При свободном падении струи вина, которое возникает при неправильной конструкции соска-наполнителя, образуется пена. Вспенивание усиливается при розливе игристых вин в оборотные бутылки, поверхность которых имеет микрошероховатости. При вспенивании скорость абсорбции вином кислорода резко возрастает.

В пустой бутылке содержится значительное количество кислорода, нежелательное воздействие которого удается нивелировать при вакуумировании и заполнении бутылки диоксидом углерода. При этом одновременно уменьшается аэрация и в надвинном пространстве бака разливочной машины [4]. Было испытано удаление воздуха из бутылок раствором сернистой кислоты с последующим выдавливанием раствора диоксидом углерода [112], что снизило содержание кислорода с 21 до 1,4 %. Растворившийся в вине кислород далее вступает в химическое взаимодействие с компонентами и ухудшает качество игристых вин.

Существенное значение имеет температура бутылки. Снижения потерь СО2 при розливе можно добиться путем предварительного охлаждения бутылок [58]. При розливе игристых вин в бутылки, охлажденные до –2 °С, происходит более медленное выделение СО2, сохраняются высокие игристые и пенистые свойства. После заполнения бутылок и при транспортировке их на укупорку также теряется диоксид углерода (около 1 %) [112].

Для стабилизации игристых вин против микробиальных и белковых помутнений была испытана тепловая обработка [94]. Шампанизированное вино марки брют нагревали при 40–60 °С в течение 72 ч. Было установлено, что тепловая обработка придает определенную зрелость, улучшает букет, повышает игристые и пенистые свойства. Рациональный режим тепловой обработки изменяется в широких пределах и зависит от состава вина, возраста и вида предварительной обработки.

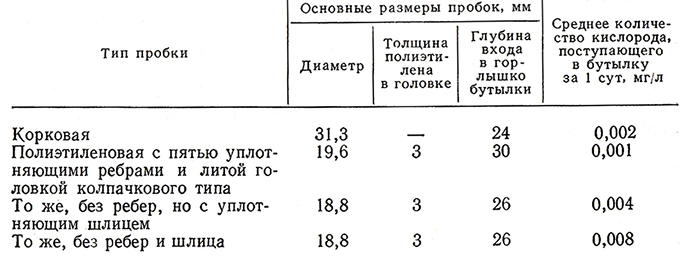

Прошедшее различные виды обработок и разлитое в бутылки шампанизированное вино укупоривают и направляют на контрольную выдержку. От вида укупорки также во многом зависит сохранность и качество игристых вин при дальнейшей выдержке. Укупорка должна предотвращать утечку газов и вина из бутылки, проникновение воздуха через материал пробки или вследствие неплотностей укупорки. Герметичность укупорки зависит от вида, формы и конструкции пробок [60]. Наилучшую герметизацию бутылок с игристым вином обеспечивают специальные корковые пробки, бархатные и полубархатные. Из полиэтиленовых хорошая герметичность достигается при укупорке пробкой с закрытым дном сферической формы с пятью уплотняющими кольцами. Повышенное давление СО2 в бутылке при плохой укупорке не исключает проникновения кислорода через неплотности или через тонкий слой полиэтилена, поскольку парциальная упругость О2 в бутылке близка к нулю [60]. Средняя скорость поступления кислорода в бутылки с игристым вином, укупоренные корковыми пробками, составляет 0,02–0,06 мг/л за месяц, при использовании полиэтиленовых пробок она в несколько раз выше, за исключением полиэтиленовой пробки с уплотняющими ребрами и головкой(табл. 26). Указанное свидетельствует о том, что в случае использования полиэтиленовых пробок Следует применять данную конструкцию, обеспечивающую хорошую герметичность укупорки.

Таблица 26

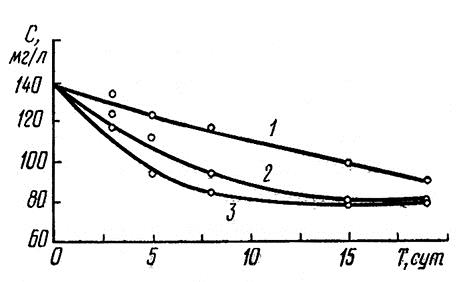

После укупорки в процессе контрольной выдержки и хранения в шампанском также протекают различные процессы. Для снижения отрицательного эффекта действия кислорода, попадающего в игристое вино, А. С. Вечером и В. М. Лозой было предложено введение SO2 и аскорбиновой кислоты. Добавка этих веществ к экспедиционному ликеру дала хорошие результаты [15]. Однако в случае хранения игристых вин при высоких температурах аскорбиновая кислота может принимать участие в карбониламинных реакциях [7] и вызывать потемнение и ухудшение их качества. С повышением температуры выдержки скорость расходования аскорбиновой кислоты в игристых винах увеличивается (рис. 35).Сотрудниками кафедры виноделия ВЗИППа и Московского завода шампанских вин были проведены исследования изменения биохимических, физико-химических и органолептических показателей готового шампанского в процессе контрольной выдержки при температурах 12, 20, 30 и 40 °С. Результаты исследований показали, что в процессе выдержки наблюдается снижение ОВ-потенциала, причем особенно интенсивно в начальный период. Это, по-видимому, связано с введением в готовое шампанское SO2 и аскорбиновой кислоты, которая после розлива и укупорки бутылок начинает окисляться, восстанавливая при этом окисленные компоненты вина. При 12 °С этот процесс продолжителен, при 20 и особенно при 30 °С окислительно-восстановительные процессы протекают быстрее. Результаты проведенных исследований и дегустаций показали, что контрольная выдержка готового шампанского при низких температурах (10-12 °С) требует длительного срока для протекания процессов созревания шампанского после розлива. При температуре 20–22 °С формирование вкуса и букета значительно ускоряется. Даль- нейшее повышение температуры выдержки до 30 С вызывает большие потери диоксида углерода и появление ^свойственных шампанскому тонов термообработки.

Рис. 35. Изменение содержания аскорбиновой кислоты

при контрольной выдержке шампанского при температуре (в°С):

1 – 12; 2 – 20, 3 – 30

Одно из основных назначений контрольной вы держки шампанскргр заключается в обнаружении возникающих помутнений. В связи с использованием современных способов стабилизации и тщательной обработки шампанских виноматериалов химические помутнения возникают крайне редко. Помутнения микробиологического характера (при искусственном введении в вино дрожжевых клеток и молочнокислых бактерий); либо не возникают вообще, либо обнаруживаются па пятые сутки, причем более отчетливо в случае выдержки; при 20 и 30 °С.

Кристаллические осадки в винах представлены смесью калиевой и кальциевой солей винной кислоты или только тартратом кальция. В белых винах содержание солей калия составляет в среднем 190–560 мг/л, солей кальция – 70– 140 мг/л.

Для улучшения условий контроля шампанского на склонность к микробиологическим и кристаллическим помутнениям следует отдельные образцы выдерживать в лабораторных условиях ври 20–30 °С в течение 3–5 сут, использовать механические воздействия, контролировать мутиость шампанского не только визуально, но и нефелометрически. Рекомендуется [5] повысить температуру в складе контрольной выдержки до 20– 22 °С, что будет способствовать более быстрому созреванию шампанского скорейшему выявлению брака и помутнений. В этом случае становится возможным сокращение срока контрольной выдержки шампанского до 5 сут, что дает существенный экономический эффект.

Для сокращения срока контрольной выдержки на Одесском заводе шампанских вин была применена термокамера [107], выдержка в которой при 30–40 °С в течение 1 сут дала возможность проверять герметичность укупорки бутылок и повысить микробиальную стойкость вина.

Использование вместо контрольной выдержки усовершенствованных бутылочных пастеризаторов способствует предотвращению дрожжевых помутнена, сохранению концентрации СО2, несколько улучшает качество. Положительные результаты получены при внедрении бутылочного туннельного пастеризатора фирмы «Эяцингер» (ФРГ) производительностью 8 тыс. бутылок в час на Очаковском заводе [1111]. Готовая продукция в течение 60 мин проходит через 5 секций, в которых поддерживается температура соответственно 30, 40–45, 50–55, 40–45 и 30 °С. Установлено, что основные физико-химические показатели вина, содержание СО2, давление не изменяются, несколько увеличивается восстановительная способность, снижается содержание диацетила и альдегидов. После пастеризации в игристом вине исчезает дрожжевой тон, развивается зрелый букет, дегустационная оценка повышается на 0,1–0,3 балла.

Для биологической стабилизации шампанского в бутылках применены электромагнитные поля СВЧ диапазона [84].

Таким образом, на заключительной стадии производства игристых вин непрерывным способом также имеется ряд интересных вопросов, которые требуют своего решения. Совершенствование технологических процессов и аппаратурного оформления даст возможность добиться повышения качества и сохранности готовой продукции.