Технология Цимлянского игристого с момента возникновения отличалась оригинальностью и самобытностью. Хотя условия для производства были простейшими, отсутствовало специальное оборудование, не было представления о сущности процессов, происходящих при получении виноматериалов и вторичном брожении, на протяжении многих десятилетий цимлянские виноделы сумели создать своеобразный тип вина, которому не было аналогов в мире. К сожалению, трудоемкость и отсутствие научных основ производства в начале XX в. явились причиной спада выпуска Цимлянского игристого. С целью сохранения этого оригинального типа вина А. М. Фролов-Баг- реев приложил немало усилий для его восстановления и организации промышленного производства на научной основе. Разработкой промышленной технологии игристого занимались помимо А. М. Фролова-Багреева Г. Г. Агабальянц, Л. Н. Нечаев, Ф. Ф. Абакумов, В. Н. Исраэлян, В. Г. Пономарев, А. А. Мержаниан, Г. К. Калустов и др.

В настоящее время производят Цимлянское игристое «Казачье» по «староказачьей» технологии и Цимлянское игристое брожением в резервуарах. Выпускает эти вина Цимлянский завод игристых вин.

17.1. ВИНОГРАД И ВИНОМАТЕРИАЛЫ

Основными сортами винограда для приготовления Цимлянского игристого являются Цимлянский черный и Плечистик. Однако эти сорта дают невысокие и нестабильные урожаи. В связи с этим были проведены исследования [68, 69] по замене их другими сортами, более устойчивыми и урожайными. Было испытано более 30 сортов красных и розовых виноматериалов: Буланый, Кабассия, Краснянский, Серексия черная, Красностоп золотовский, Каберне-Совиньон, Кизиловый, Матраса, Махбор цибил, Мускат гамбургский, Пино буше и др. Указанные виноматериалы в чистом виде и в купажах давали оригинальные и качественные игристые вина, но лишь высокосахаристый и экстрактивный Красностоп золотовский и малоэкстрактивный, но танинный Буланый не меняли характерного аромата и букета Цимлянского игристого [68, 69].

Важное значение в формировании букета, вкуса, игристых свойств виноматериалов для Цимлянского игристого имеет способ их получения. Виноматериалы наиболее высокого качества получаются при брожении с погруженной «шапкой», а Цимлянское игристое – при купажировании двух частей Цимлянского черного и одной части Плечистика [12, 69]. Такое вино после 8–10-месячной выдержки становится мягким, гармоничным, с хорошим терново-вишневым ароматом и тонкими тонами чайной розы. Возникновение тонкого приятного аромата связывается с образованием фенилэтилового спирта. Качество игристого не ухудшается при включении в состав некоторых купажей до 30 % Красностопа золотовского. Однако этот сорт винограда малоурожаен и не имеет широкого распространения. Использование в купажах виноматериалов из сортов Буланый, Матраса, Хиндогны и Цимладар делает игристое вино простым. Сорт Каберне-Совиньон также не может быть использован в купажах Цимлянского игристого ввиду резкого изменения типичности вина в букете и во вкусе.

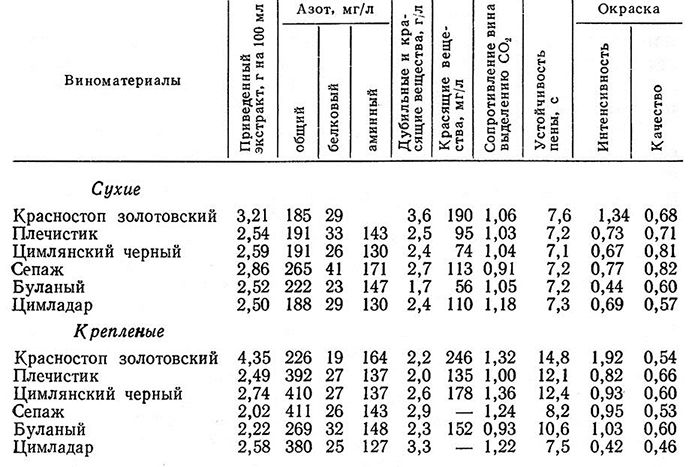

Исследование физико-химических показателей ряда сортовых виноматериалов для Цимлянского игристого показало (табл. 45) [57], что цимлянские виноматериалы разных сортов мало различаются по пенообразующей способности. В слабоградусных десертных виноматериалах по сравнению с сухими более высока устойчивость пены. Десертные сортовые цимлянские виноматериалы от соответствующих сухих отличаются более высоким сопротивлением выделению СО2. За исключением сорта Буланый, у всех крепленых виноматериалов этот показатель больше единицы. Наилучшим сочетанием достаточно высокой устойчивости пены т с хорошей способностью задерживать СО2 отличаются виноматериалы из Красностопа золотовского – сухой и десертный.

Таблица 45

Сухие виноматериалы основных промышленных сортов: Плечистика, Цимлянского черного и сенажа – имеют яркую и интенсивную окраску. Близок к ним сортовой виноматериал из Красностопа золотовского. В сухих виноматериалах Буланый Цимладар интенсивность окраски наиболее слабая.

По сравнению с сухими виноматериалами интенсивность окраски крепленых киноматериалов (за исключением Цимладара) выше, а качество ниже. Снижение качества окраски объясняется большим увеличением оптической плотности при λ = 520 им, чем при λ = 420 нм. В крепленых виноматериалах по сравнению с сухими выше содержание антоцианов.

Антоцианы полнее извлекаются из-кожицы винограда при спиртовании мезги, чем в процессе брожения. На усиление интенсивности окраски вин определенное влияние оказывают также дубильные вещества, содержание которых у большинства крепленых виноматериалов несколько выше, чем у сухих. По экстрактивности сухие и десертные виноматериалы близки.

Сухие цимлянские виноматериалы характеризуются сравнительно небольшим содержанием азотистых веществ. Десертные виноматериалы отличаются значительно большим содержанием общего азота и несколько меньшим белкового. Концентрация аминного азота у них невысока и приблизительно одинакова. Из аминокислот в наибольшем количестве в цимлянских виноматериалах содержатся пролин, аргинин и тирозин.

Таким образом, в целом для цимлянских виноматериалов характерно умеренное количество азотистых, дубильных и красящих веществ при относительно большом содержании экстракта, в том числе поверхностно-активных веществ, о чем свидетельствуют величины 𝒯.

В начале промышленного производства Цимлянского игристого было предложено составлять купаж из 4-х компонентов, получаемых из винограда сортов Цимлянский черный и Плечистик: красный сухой виноматериал крепостью 12–13 % об.; недоброд крепостью 11 % об., сахаристостью 6 %; сусло крепостью 16% об., сахаристостью 18%, приготовленное путем нагрева мезги и спиртования; сусло сахаристостью 23%, приготовленное путем нагрева мезги без крепления. Соотношение этих компонентов в купаже было 1:1:1: 0,7.

Позднее в связи с созданием Цимлянского водохранилища и изменением климатических условий, а также новыми посадками винограда в районе Цимлы вновь возникла необходимость в совершенствовании технологии. В. Г. Пономаревым было предложено использовать в купаже недоброд из увяленного винограда, недоброд из винограда обычного сбора и крепленый виноматериал, приготовленный спиртованием мезги.

В настоящее время для производства Цимлянских игристых вин используют 3 вида виноматериалов: сухие, крепленые и недоброды.

Сухие виноматериалы приготавливают путем переработки винограда, содержащего не менее 18 % сахара, по технологии красных столовых вин. Виноград раздавливают с отделением гребней, мезгу сбраживают, направляют в стекатель и затем в пресс. Получаемый виноматериал выдерживают.

Крепленые виноматериалы получают из винограда с содержанием сахара не ниже 20%. Виноград раздавливают, гребни отделяют, мезгу подбраживают до содержания сахара 2–3 %, после чего в нее добавляют спирт-ректификат, повышая спиртуозность до 13–15 % об. Затем сброженно-спиртованную мезгу перемешивают и настаивают 3 сут, после чего снимают с осадков и выдерживают.

Недоброды получают из винограда сахаристостью более 20 %, предпочтительно предварительно увяленного на кустах. Виноград дробят с отделением гребней, в мезгу добавляют 80–100 мг/л SO2 и настаивают 5–6 ч. Проводят брожение на мезге с погруженной «шапкой» при температуре не выше 28 °С. При остаточном содержании сахара 6–12 % виноматериал отделяют от мезги, охлаждают до температуры 0 °С и направляют в термос-резервуары для осветления. После осветления виноматериал снимают с осадков с фильтрацией и направляют в термос-резервуары на хранение при температуре не выше 0 °С и строгом микробиальном контроле.

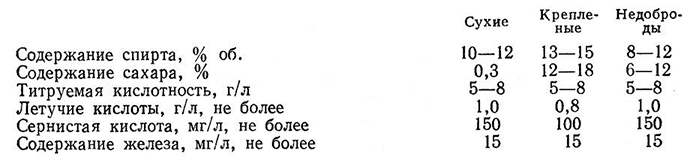

Виноматериалы для производства Цимлянских игристых вин согласно Технологической инструкции [97] должны отвечать следующим требованиям:

17.2. ТЕХНОЛОГИЯ ЦИМЛЯНСКОГО ИГРИСТОГО «КАЗАЧЬЕ»

Цимлянское игристое «Казачье» в настоящее время готовят бутылочным способом. Для вторичного брожения используют купаж сухих, крепленых виноматериалов и недобродов. Хорошее качество Цимлянского получается при использовании тиражной смеси с содержанием спирта 12–12,5 % об. и сахара 10–11 %, составленной из двух компонентов: красного сухого виноматериала крепостью 12–13 % об., полученного по технологии красных столовых вин, и десертного виноматериала крепостью 10–12% об. и сахаристостью 18–20%, полученного креплением сусла на мезге с предварительным подбраживанием 2–3 % сахара [45].

Обработку купажных материалов осуществляют на Цимлянском заводе игристых вин. Поступающие с пунктов первичного виноделия виноматериалы после анализов и дегустации объединяют в крупные партии по сортам (ассамблируют) и оклеивают желатином. В отличие от сухих и крепленых виноматериалов недоброды следует обрабатывать и хранить при температуре ниже 0 °С. Согласно Технологической инструкции [97] в купаже должно быть не менее 40 % недобродов. Виноматериалы выдерживают на клею до 15 сут, снимают с осадков с фильтрацией, хранят 10–15 сут, после чего используют для купажа.

Состав купажа определяют на основании дегустации пробных купажей. После перемешивания купаж охлаждают до 0 °С, оклеивают желатином или рыбным клеем и выдерживают в термос-резервуарах 2 недели. Затем осветлившийся купаж снимают с осадков, фильтруют и оставляют для отдыха на холоде в течение 1 мес. В этот период купаж анализируют, дегустируют, после чего используют для приготовления тиражной смеси.

Дрожжевую разводку готовят, как описано в гл. 3. Используют селекционированные расы дрожжей. Повышенное содержание в купажах для Цимлянского игристого фенольных веществ задерживает развитие в них дрожжей [17, 57, 61]. Для сбраживания купажей рекомендуются штаммы Ц-1а и производственный [45]. Дрожжевую разводку готовят на красном сухом вине с содержанием сахара 5 %.

Тиражную смесь готовят смешиванием купажа и дрожжевой разводки. Содержание сахара в смеси должно быть 9–11 %, концентрация дрожжей –10–20 тыс. клеток в 1 мл. Тиражную смесь разливают в бутылки, оставляя воздушную камеру высотой 2–3 см, укупоривают пробкой и надевают скобу. Бутылки с вином оставляют на брожение в бродильных камерах при 10–15 °С. Брожение продолжается 30–40 сут. Практикуют также постепенное понижение температуры воздуха в камере по мере сбраживания сахара и охлаждение к концу до 2–3. Понижение температуры и кислородное голодание дрожжей позволяют остановить брожение в определенный момент и обеспечить необходимый остаточныйсахар в готовом вине. Для контроля брожения через каждые 5–7 сут отбирают пробы бутылок, бродящее вино из которых подвергают химическому и микробиологическому анализу.

После сбраживания 20–22 г/л сахара игристое вино направляют на ремюаж, который проводят в помещении со стабильно низкой температурой (нe выше 12 °С). Ремюаж продолжается около 30 сут. Сведенный на пробку осадок замораживают в горлышке бутылок в рассольной камере, заием проводят дегоржаж, не допуская излишнего выбрасывания вина вместе с осадком. После дегоржажа бутылку укупоривают обычно корковой пробкой и укладывают в штабещля для контрольной выдержки при. температуре 17–20 °С в течение 15–20 сут. В период контрольной выдержки проводят химические и микробиологический анализы, а также дегустацию. Готовую продукцию направляют на отделку.

17.3. РЕЗЕРВУАРНЫЙ СПОСОБ ПРОИЗВОДСТВА

ЦИМЛЯНСКОГО ИГРИСТОГО

При производстве Цимлянского игристого резервуарным способом используют бродильную смесь, состоящую из купажа виноматериалов, ликера и дрожжевой разводки. В состав купажа включают сухие, крепленые виноматериалы и не менее 30 % недобродов. Обработку виноматериалов и купажа проводят, как описано выше (см. п. 17.2). Оптимальное соотношение сортовых виноматериалов в бродильной смеси следующее (в %): Цимлянский черный – 33–35, Плечистик – 33–70, Красностоп золотовский 20–50, Цимладар и Буланый – до 10 [57]. Готовят Цимлянское игристое по схеме, приведенной на рис. 42. При подготовке виноматериалов к шампанизации сухие обработанные виноматериалы смешивают с дрожжевой разводкой, смесь с 4, млн./мл клеток дрожжей охлаждают в теплообменнике до –2°С, выдерживают 1 сут и фильтруют. Для удаления кислорода виноматериалы пропускают через резервуары с насадкой с высокой концентрацией дрожжей. При обработке вина с дрожжами холодом повышается выход ферментов из дрожжей, улучшаются вкус и букет Цимлянского игристого [57]. Положительно влияет на качество готового вина и тепловая обработка с дрожжами при 40 °С.

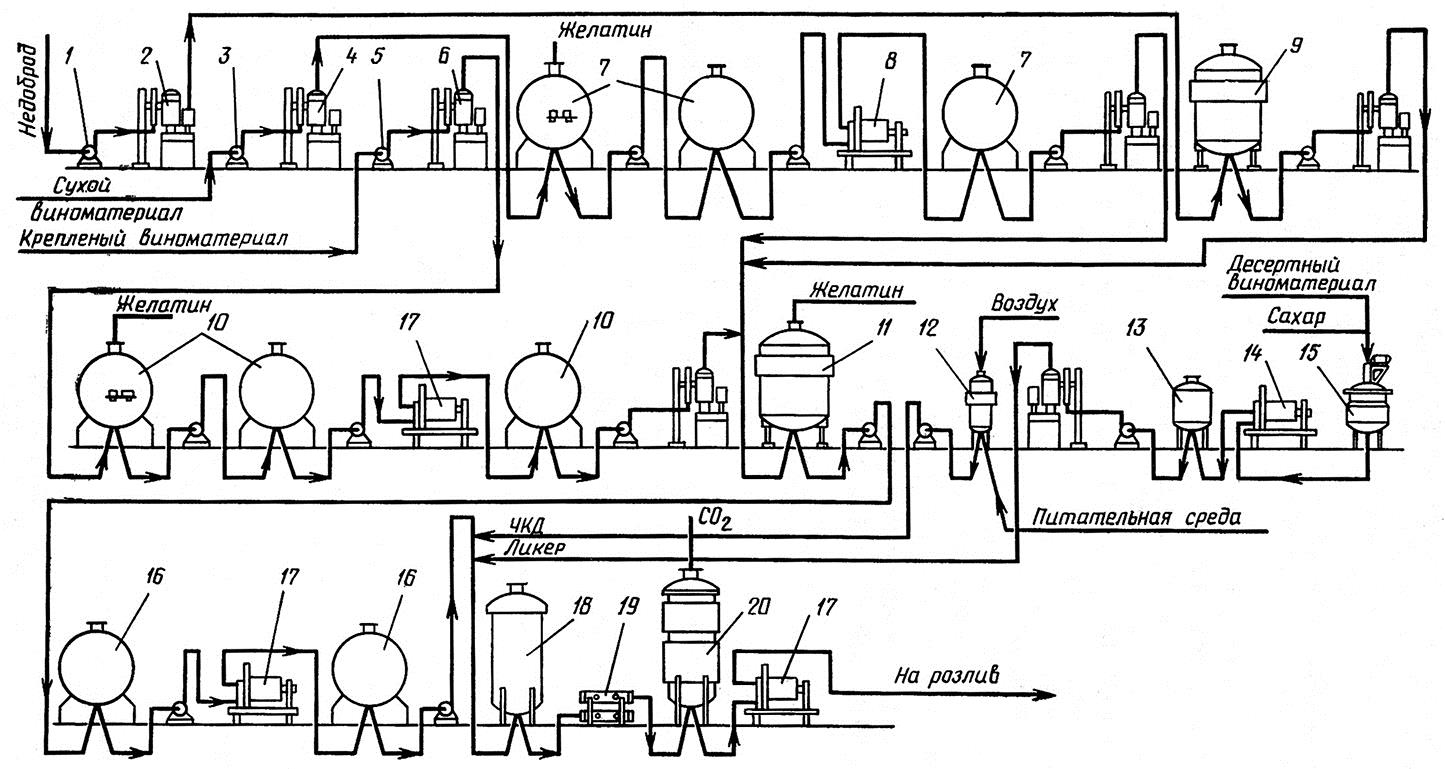

Рис. 42. Аппаратурно-технологическая схема производства Цимлянского игристого резервуарным способом:

1, 3, 5 –насосы; 2, 4, 6 – счетчики; 7 – цистерны для приемки и обработки сухих виноматериалов;

8, 14, 17 – фильтры; 9 – резервуар для приемки и обработки недобродов;

10 – цистерны для приемки и обработки крепленых виноматериалов; 11 – резервуар для купажа;

12 – резервуар для дрожжей; 13 – резервуар для выдержки ликера; 15 – резервуар для приготовления ликера;

16 – резервуар для купажа; 18 – бродильный аппарат; 19 – теплообмениик-охладитель; 20 – приемные аппараты

Крепленые десертные виноматериалы (12% об. спирта, 18% сахара) целесообразно длительно выдерживать в герметических металлических емкостях при –2 °С [57]. При этом улучшаются их технологические свойства, заметно снижаются ОВ-потенциал, содержание растворенного кислорода и перекисей.

В связи с тем что хранение больших количеств недобродов на производстве вызывает затруднения и связано с дополнительными затратами, в начальный период освоения резервуарного способа бродильную смесь готовили из сухого виноматериала и ликера, полученного на его основе, т. е. был заимствован опыт производства белых игристых вин.

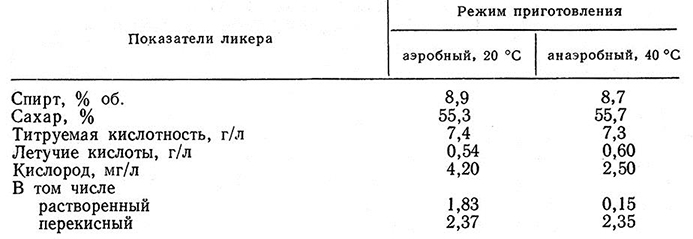

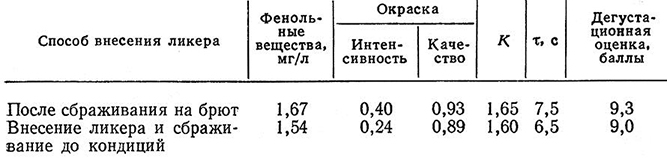

С 1968 г. по предложению специалистов завода игристых вин Цимлянского винсовхоза ликеры стали готовить на основе крепленых виноматериалов, вырабатываемых из винограда Цимлянский черный и Плечистик. Это позволило намного повысить качество ликера. Проведя сравнительный анализ различных методов приготовления ликеров, А. А. Мержаниан и сотр. предложили следующую технологию: низкоспиртуозный десертный виноматериал загружают в реактор, из которого воздух предварительно вытесняют диоксидом углерода или азотом; виноматериал в течение 20 мин барботируют азотом для удаления кислорода, включают мешалку и задают необходимое количество сахарозы; смесь подогревают до 40 °С, что сокращает продолжительность растворения сахарозы в вине и повышает качество ликера; через 3 ч, когда получится однородная смесь, ликер фильтруют и направляют на выдержку в отдельные или последовательно соединенные емкости. Качество ликера, приготовленного по этой технологии, выше, чем по ранее применявшимся (табл. 46).

Таблица 46

Ликер для Цимлянского игристого должен обладать сортовым ароматом и вкусом, характерным для цимлянских сортов винограда, и способствовать формированию типичных качеств вкуса и букета Цимлянского игристого. Вот почему так важен подбор виноматериалов и способ приготовления, исключающий окисление и трансформацию основных ароматобразующих компонентов.

Большое значение имеет также и метод внесения ликера. По данным А. А. Мержаниана и сотр., при выбраживании на брют и последующем внесении экспедиционного ликера обеспечивается более высокое качество Цимлянского игристого и лучшие физико-химические свойства (табл. 47). Ликер, вносимый после вторичного брожения, в большей мере передает игристому вину характерные качества, так как букетистые, вкусовые, поверхностно-активные и другие вещества не претерпевают трансформации при брожении.

Таблица 47

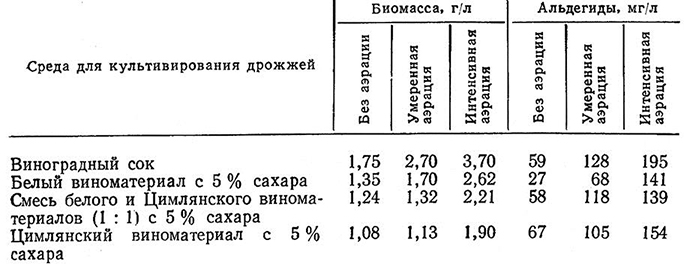

Культивирование дрожжей для красных игристых вин имеет ряд особенностей, связанных с избытком фенольных веществ, замедляющих развитие дрожжей. Установлено (табл. 48) [57], что накопление биомассы зависит как от состава питательной среды, так и от режима аэрации. При использовании в качестве питательной среды цимлянского виноматериала дрожжи размножаются хуже, чем на белых виноматериалах. Интенсивная аэрация помимо увеличения выхода дрожжей вызывает и значительное накопление альдегидов, особенно в среде красного вина. На основе исследований был предложен следующий способ приготовления дрожжевой разводки. Дрожжи выращивают на среде белых виноматериалов, после чего адаптируют их к условиям красных виноматериалов. Для этого после культивирования разводку охлаждают до 3–4 °С и отстаивают при этой температуре 1 сут. Белый виноматериал декантируют и заменяют равным объемом красного виноматериала с 1,5–2,0 % сахара, полученного смешиванием сухих и крепленых цимлянских виноматериалов. После перемешивания винно-дрожжевую суспензию оставляют на 1 сут. За это время дрожжи ассимилируют растворенный в вине кислород и адаптируются к среде красного вина. Таким образом получается дрожжевая разводка с оптимальным составом и максимальной концентрацией и активностью дрожжевых клеток.

Таблица 48

Вторичное брожение приготовленной бродильной смеси осуществляют периодическим или непрерывным способами.

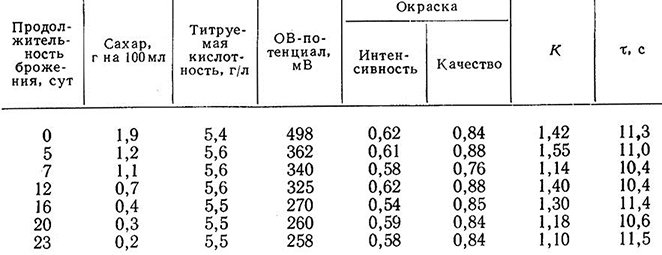

Периодический способ предусматривает брожение (как описано в гл. 9), охлаждение и выдержку на холоде. Общая продолжительность всего процесса не менее 20 сут. В процессе вторичного брожения цимлянских виноматериалов происходит снижение ОВ-потенциала, особенно в первые сутки (табл. 49). Уменьшаются также показатели удельного сопротивления выделению СО2 К и устойчивости пены т, что связано с потреблением дрожжами поверхностно-активных веществ. Интенсивность и качество окраски существенно не изменяются.

Таблица 49

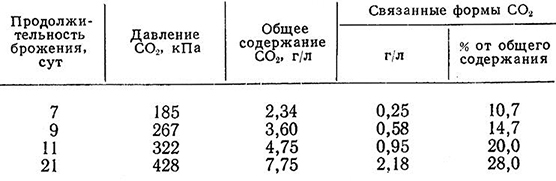

При введении автолизатов процесс вторичного брожения интенсифицируется. Накопление связанных форм СО2 происходит на протяжении всего процесса (табл. 50). В первый период до достижения давления СО2 в вине 260 кПа связанный диоксид углерода накапливается с относительно малой скоростью. Во второй период, когда равновесное давление СО2 становится выше критического уровня и образующийся СО2 прекращает разрушаться, накопление связанных форм ускоряется.

Таблица 50

После окончания вторичного брожения Цимлянское игристое с дрожжами охлаждают до минус 4–5 °С, выдерживают 2 сут, фильтруют и разливают в бутылки. Контрольную выдержку готового вина проводят не менее 5 сут.

Непрерывный способ производства Цимлянского игристого был разработан А. А. Мержанианом, Ю. Д. Тагунковым, Г. К. Калустовым.

Сухой виноматериал обрабатывают холодом при минус 2–2,5 °С с предварительным введением дрожжей из расчета 3– 4 млн./мл, выдерживают 2–3 сут, фильтруют и направляют в напорный резервуар для подачи на вторичное брожение. В напорном резервуаре проводят деаэрацию путем барботирования азотом.

Дрожжевую разводку готовят принятым способом на белых виноматериалах. После накопления 70–80 млн./мл дрожжевых клеток разводку охлаждают и отстаивают, жидкую фазу декантируют, а к остатку дрожжей добавляют цимлянский виноматериал сахаристостью 5–6%. После суточного настаивания, в течение которого обеспечивается биологическая деаэрация виноматериалов и адаптация дрожжей, разводка готова к употреблению.

В пусковой период бродильные аппараты после их тщательной мойки и дезинфекции последовательно, начиная от последнего, загружают бродильной смесью обычного состава сахаристостью 2,2%. Загрузку ведут через каждые 4–5 сут с таким расчетом, чтобы к моменту заполнения первого резервуара в последнем процесс закончился.

После загрузки бродильных резервуаров бродильную смесь перед началом брожения подвергают деаэрации путем барботирования азотом. Затем диоксидом углерода, подаваемым из рессивера, давление в приемном резервуаре доводят до 500 кПа и, поддерживая его на этом уровне, последовательно соединяют все бродильные резервуары, предварительно заполнив газовые камеры над вином, начиная с первого бродильного резервуара.

Непрерывную подачу всех компонентов (сухого виноматериала, ликера и дрожжевой разводки) на вторичное брожение осуществляют с помощью плунжерных насосов. Сухой виноматериал при необходимости подогревают с помощью теплообменника, установленного на винопроводе от напорного резервуара. Ликер в бродильную смесь задают с учетом сбраживания на брют, т. е. из расчета 2–2,2 % сахаристости. Содержание дрожжевых клеток в бродильной смеси должно составлять 3–4 млн./мл; температуру в резервуарах с насадками поддерживают на уровне 9–10 °С, в начальных резервуарах– 15–16, в конечных – 9–11 °С. При скорости потока шампанизированного вина 9,2 л/ч и коэффициенте потока К = 0,19 процесс шампанизации длится 23–24 сут.

Слабоградусные десертные виноматериалы после обработки и хранения при температуре 0–2 °С направляют на приготовление ликера. Процесс проводится в условиях, предотвращающих аэрацию. При этом смесь барботируют азотом с целью удаления растворенного кислорода. Приготовленный ликер сахаристостью 55–60 % после фильтрации разливают в эмалированные емкости и выдерживают при 8–10 °С не менее 1 мес, после чего направляют на приготовление бродильной смеси.