ПРОИЗВОДСТВО СУХИХ И ПОЛУСУХИХ КОЛБАС

История вопроса

Изготовление сухих и полусухих колбас началось очень давно, приблизительно в 1500 году до нашей эры; это действительно один из древнейших способов сохранения мяса, известных человеку. Хотя об этом и не знали на протяжении многих столетий, этот вид продуктов являлся следствием процесса ферментации. Многие виды современных продуктов ферментируются, и с момента изобретения этого процесса мало что изменилось.

С развитием науки и технологии человек открыл, что процесс ферментации является следствием деятельности микробов, однако первый патент по использованию стартовой культуры был выпущен только в 1940 году, а в промышленном масштабе стартовые культуры стали применяться только с 1958 года.

Как только человек научился управлять окружающей средой и процессами изготовления ферментированных колбас, он узнал, что изменения, которые превращают сырое мясо в стабильный пищевой продукт, можно вызывать вновь и вновь. Однако без контроля процесс носит изменчивый характер, и в результате получаются продукты не только плохого качества, но и небезопасные для потребления.

Стабильность при хранении

Хранение и стабильность ферментированных мясопродуктов прямо соотносятся с активностью воды (aw) и/или pH.

В нижеприведенной таблице даны сроки хранения мясопродуктов в зависимости от pH и/или активности воды.

КЛАССИФИКАЦИЯ СУХИХ И ПОЛУСУХИХ КОЛБАС

Существует несколько видов классификации сухих и полусухих колбас. Поскольку большая часть этих продуктов пришла из Европы, то в целом их можно разделить на две группы: германскую и итальянскую.

Колбасы германского типа имеют следующие тенденции:

Полусухие, aw0,85-0,91

Относительно мелкий размер частиц

Обычно копченые

Набиваются в оболочки небольшого диаметра

Относительно резкий кисловатый вкус - pH 4,8-5,2

Колбасы итальянского типа имеют следующие характеристики:

Сухие, aw ^ 0,85

Размер частиц варьирует от очень мелких до довольно крупных Некопченые

От маленького диаметра, как у пепперони, до крупного, как у мортаделлы Вкус не очень резкий - pH 5,0-5,3

Для обозначения разницы между сухими и полусухими колбасами можно руководствоваться следующими основными факторами.

Полусухие колбасы

Ферментируют при повышенных температурах, обычно 90-110 град Ф /32-43 град С/ в коптильных камерах

Ферментируют, понижая pH до 4,8-5,0 /Летняя колбаса, тюрингер, сервелат/ или еще ниже - до 4,3-4,7 /ливанская болонья/

Коптят

Подвергают тепловой обработке при 135-144 град. Ф /57-62 град. С/

Готовы к употреблению в короткий срок /2-3 дня для созревания/

Более влажные. В готовом виде дают выход 75-95%

Сухие колбасы;

Ферментируют при более низких температурах 60-80 град. Ф /16-27 град.

С/в осадочной камере

Ферментируют до понижения pH не ниже 5,0

Обычно не подвергают копчению

Сушат при низкой температуре 50-70 град. Ф /10-21 град. С/ в помещении

с контролируемой влажностью

Готовы к употреблению через 21 день /пепперони/ - 120 дней /салями

крупного диаметра/

Сухие и покрыты восковым налетом, выход в готовом виде - 60-75%

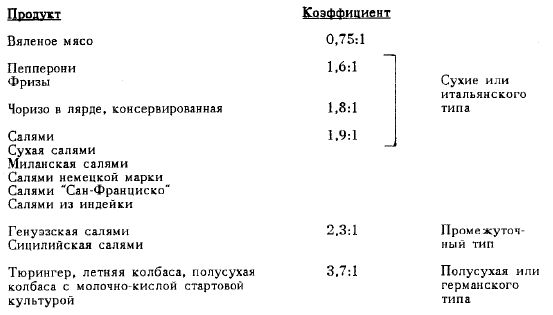

При другом способе разделения или классификации ферментированных колбас учитывают максимальные соотношения влаги: белка, одобренные Министерством сельского хозяйства США. Эти соотношения приводятся в следующей таблице, взятой из программного документа Министерства сельского хозяйства США.

Коэффициенты Влага: Белок

В приложении 1 приведены описания различных видов сухих и полусухих продуктов, взятые из руководства Министерства сельского хозяйства США по этикетированию.

ПРИГОТОВЛЕНИЕ СУХИХ И ПОЛУСУХИХ КОЛБАС

Выбор СЫРЬЯ

Говядина и свинина, используемые для производства ферментированных продуктов, особенно тех, которые подвергаются сушке, должны быть от взрослых, зрелых животных. Мясо должно быть сухим, твердым и, особенно в случае свинины, темным. Жир в обоих видах сырья должен быть белым и плотным, особенно у свинины. Следует использовать только скелетную мышечную ткань, свободную от сухожилий, обломков костей, толстой соединительной ткани, побитостей и т.п. pH мяса должно быть в пределах 5,4-6,0. Общая бактериальная обсемененность не должна превышать 105. Мясо с высокой степенью обсемененности, даже если на вид в хорошем состоянии, может дать продукт плохого качества, особенно по вкусу, из-за усиленного размножения бактерий на ранних стадиях ферментации.

При использовании замороженного мяса следует помнить, что свинину не следует хранить в морозильнике свыше шести месяцев, а говядину - свыше девяти. Мясо, которое хранилось в замороженном состоянии свыше указанных сроков, может вызвать проблемы, связанные с окислительной прогоркаемостью.

Температура говядины во время технологической обработки должна быть в диапазоне 10-35 град. Ф /от -12 до 1 град С/, свинины - 4-17 град. Ф /-15 до -S град. С/.

Микробиологическое качество сырья

Мясо должно быть высшего качества, поскольку продукт хранится продолжительное время в условиях, идеальных для размножения микроорганизмов, вызывающих порчу. Кроме того, продукт не подвергается тепловой обработке, достаточной для замедления роста микробов. Перед потреблением ферментированные продукты не варят и не разогревают.

"Возраст", сьрья с точки зрения химии

"Возраст" мясного сырья, особенно жирного, оказывает огромное влияние на качество конечного продукта.

Жир в процессе приготовления сухих и полусухих продуктов имеет достаточно времени для окисления. В мясе, особенно в том, которое до ферментации хранили в морозильной камере в течение произвольного срока, в любом случае началась реакция самоокисления, поэтому во время созревания и реализации неизбежна быстрая прогоркаемость продукта.

Температура сырья

В идеальных условиях нежирное сырье следует охладить до 28 град. Ф /-2 град. С/, а жирное - до 0-5 град. Ф /-17-15 град. С/, в этом случае удается достичь хорошего качества измельчения и предотвратить размазывание жира. Во время набивки температура продукта не должна превышать 28-30 град. Ф /-2-1 град. С/.

Измельчение

Существует несколько видов оборудования для измельчения замороженных блоков мяса на подготовительном этапе производства ферментированных продуктов.

Существует гидроагрегат для измельчения блоков на частицы в виде хлопьев, он представляет собой вращающийся барабан с ножами, которые нарезают мясо тонкими хлопьями, толщина регулируется. Этот агрегат в основном предназначен для продуктов эмульсионного типа, однако он не пригоден для ферментированных продуктов с фаршем крупного измельчения.

Еще один гидроагрегат применяют для нарезания мясных блоков ломтиками, он работает по принципу гильотины, причем толщина ломтиков, отрезаемых от мясного блока, также регулируется.

Еще одной разновидностью оборудования для предварительного измельчения мясных блоков является мощный волчок.

Кроме того, имеется роторная машина, работающая по принципу клешни: она разрывает замороженные блоки на куски меньших размеров.

Аналогична предыдущей машина "Велати", которую применяют для обработки круглых, квадратных и прямоугольных блоков мяса. Преимущество этой машины состоит в том, что она не рвет и не мнет мышечные волокна, как другие машины, и имеет очень высокую производительность.

Смешивание и измельчение до нужного размера

В практике приготовления ферментированных колбас, особенно сухих, большое значение для внешнего вида и качества готовых продуктов имеют чистый срез и равномерность измельчения. Существует несколько систем, которые можно применять для перемешивания мяса со специями, посолочными агентами, стартовыми культурами и т.д.

Куттер

Подготовленное замороженное мясо измельчают в куттере на низкой скорости, а затем добавляют соль, посолочные агенты и специи.

Слишком быстрое введение соли может вызвать экстракцию белка, который придаст смеси ненужную клейкость.

Перемешивание/повторное измельчение

При применении этой системы желательно перемешать предварительно измельченное нежирное сырье для однородности фарша. Затем продукт измельчают на волчке до нужного размера частиц и смешивают с солью, посолочными агентами, специями, стартовой культурой и т.д. Продолжительность перемешивания должна быть минимальной, чтобы с одной стороны обеспечить равномерное распределение частиц в фарше, а с другой - не допустить сильной экстракции белка и слипания частиц.

В одной из итальянских систем используется волчок-мешалка для смешивания и предварительного измельчения нежирного мяса и жира. После этого фарш измельчается до нужного размера частиц, проходя через воронку, в которую равномерно подаются соль, посолочные агенты, специи и т.д. Затем смесь проходит через "распределитель", где она осторожно перемешивается, или подается непосредственно в вакуумную мешалку до окончательного перемешивания перед набивкой.

Немясные ингредиенты

Существует целый ряд немясных ингредиентов, которые необходимы для производства ферментированных сухих и полусухих колбас. Далее приводится перечень наиболее важных ингредиентов и описание их функций при изготовлении ферментированных колбас.

Соль

Соль - это самый важный ингредиент при производстве ферментированных сухих и полусухих колбас. Роль соли в составе ферментированных колбас сводится к следующему:

- Придание вкуса;

- Ингибирование естественной микрофлоры;

- Обеспечение сохранности продукта;

- Снижение активности воды;

- Связывание вследствие экстракции солерастворимых белков;

- Действует как про-окислитель (соль должна быть свободна от ионов меди или железа, которые вызывают быстрое проявление окислительной прогоркаемости).

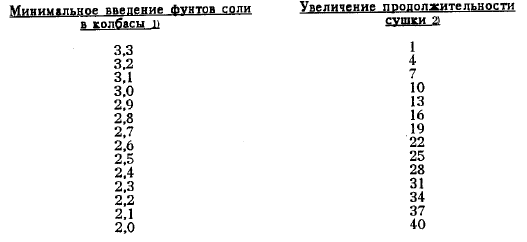

При изготовлении сухих колбас соль вводят на уровне 3,3 фунта на 100 фунтов мяса, если не применяются альтернативные методы контроля трихинелл. По мере высыхания продукта этот уровень увеличивается, достигая в некоторых продуктах 6%.

Углеводы

В ферментированных продуктах в основном применяют три источника углеводов:

Глюкозу

Сахарозу

Лактозу

Помимо выполнения роли основного вкусового ингредиента или подсластителя, различные углеводы функционируют следующим образом:

Обеспечивают субстрат для роста микроорганизмов, вырабатывающих молочную кислоту, придают продукту характерный кисловатый вкус.

Создание связуемости продукта вследствие снижения pH и денатурации мясных белков.

Развитие аромата продукта.

Смягчение соленого вкуса некоторых продуктов с высоким содержанием соли.

Недавно проведенные исследования показали, что для снижения pH на 1 единицу требуется приблизительно 1% сахара. Поэтому рекомендуется использовать в основном 1% сахара, если исходный pH продукта составляет 6,0. Однако, если исходный pH равен 5,8 или меньше, то достаточно использовать 0,75% сахара.

Сахароза и глюкоза

Глюкоза, будучи моносахаридом, является более легко ферментируемым сахаром и утилизуется всеми микроорганизмами, вырабатывающими молочную кислоту.

Сахароза, хотя и не ферментируется всеми молочно-кислыми микроорганизмами, она инвертирует в глюкозу и фруктозу в условиях снижения pH во время ферментации, вызывая дополнительное образование кислоты, если молочнокислые бактерии инактивированы. Сахарозу часто используют как подслащивающий агент в сочетании с декстрозой, который ферментируется в первую очередь.

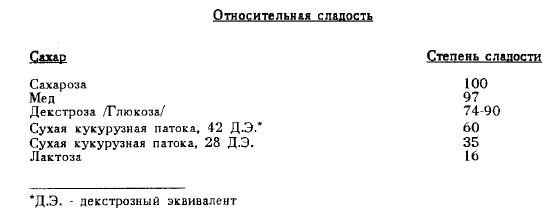

В данной таблице приведена относительная сладость различных сахаров:

Нитрит и Нитрат

При производстве ферментированных колбас обычно используются натриевые и/или калийные соли нитрата и нитрита. В последнее время чисто нитритные посолочные смеси вытеснили смешанные нитритно-нитратные смеси. Однако, некоторые специалисты считают, что нитрат является источником медленно высвобождающегося нитрита, ответственного за поддержание цвета, но процесс этот медленный и довольно изменчивый.

В случае использования смешанной стартовой культуры, содержащей micrococcus, желательно применять посолочную смесь с нитратом, поскольку указанный микроорганизм является активным восстановителем нитрата и зависит от этой реакции как частичного источника энергии.

В функции нитрита в колбасе входит 'посол" продукта и обеспечение тем самым его цвета, вкуса и текстуры, характерных для колбас. В ходе ферментации в присутствии вырабатываемой кислоты нитрит преобразуется в окись азота. Окись азота вступает в реакцию с пигментами миоглобина или гема, образуя азотнокислый миоглобин, и красный цвет, ассоциируемый с ферментированными сухими продуктами. В случае летней колбасы или других продуктов, которые подвергаются тепловой денатурации, этот пигмент превращается в нитрозогемохром или приобретает классический "розовый цвет".

В ферментированных колбасах нитрит оказывает также бактериостатическое воздействие, ингибируя рост Clostridium botui'mum. Считают, что для абсолютной безопасности продукта в этих целях нужно использовать 150 ррт /15 мг%/.

Нитрит также ингибирует рост коагулазно-положительных стафилококков, микроорганизмов, которые вызывают пищевые отравления. Нитрит ингибирует размножение тех микроорганизмов, которые вызывают порчу или позеленение продуктов, таких как Pseudomonas spp. и Lactobacillus viridescens.

Другим положительным качеством нитрита является то, что он действует как антиокислитель, и поэтому способен предотвратить окислительную прогоркаемость, что очень важно для некоторых видов ферментированных колбас.

Уровни использования нитрита и нитрата в колбасных продуктах строго регулируются и контролируются со стороны Министерства сельского хозяйства США, поскольку эти препараты при передозировке чрезвычайно токсичны.

УСКОРИТЕЛИ ПРОЦЕССА ПОСОЛА

Для ускорения процесса посола широко используются следующие вещества: аскорбиновая кислота, аскорбат натрия, эриторбиновая кислота, эриторбат натрия, лимонная кислота и цитрат натрия. Это мощные восстановительные агенты, которые облегчают преобразование нитрита в окись азота и метмиоглобина в миоглобин, что обеспечивает образование азотнокислого миоглобина, или красного цвета в изделиях. При нагревании этот пигмент преобразуется в нитрозогемохром, приобретая классический розовый цвет, характерный для посоленных продуктов. Остаточные уровни нитрита и ускорители посола продляют цветовую стабильность пигмента, препятствуя ухудшению состояния нитрозогемохрома.

Для обеспечения перечисленных функций ускорители посола вводятся на уровне 0,055%.

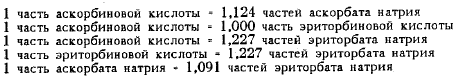

Для вычисления эквивалентной антиокислительной способности можно применять следующую таблицу:

Хотя эти вещества и не обязательны в ферментированных сухих продуктах, они, тем не менее, могут повысить стабильность цвета продуктов, подвергаемых нарезке и упаковке, или тех, которые выставляют на витринах и прилавках магазинов.

СПЕЦИИ

Доказано, что в 1550 году до нашей эры египтяне использовали специи ь только для сохранения пищевых продуктов, но и для бальзамирования умерших.

Некоторые специи, такие как чеснок, корица, гвоздика, горчица, лук и хрен в относительно небольших концентрациях бактериостатичны. Известно, что специи, в частности паприка, красный, черный и белый перец, оказывают стимулирующий эффект, в особенности на деятельность молочнокислых бактерий. Обычно молочнокислые бактерии сильнее поддаются стимуляции, чем педиококки. Существует мнение, что специи, в которых имеются высокие уровни марганца, наиболее эффективны.

Некоторые специи, такие как розмарин и шалфей, в мясопродуктах действуют как антиокислители.

Натуральные специи могут содержать очень большое число бактерий, от одного миллиона до ста миллионов на грамм. Поэтому рекомендуется при использовании натуральных специй, особенно, в ферментированных продуктах, отдавать предпочтение только “стерилизованным" специям.

Натуральные специи эффективно используются для улучшения внешнего вида продуктов. Натуральные специи могут отличаться друг от друга по вкусу в зависимости от региона произрастания, и даже от урожая. Большое влияние на вкус мясных продуктов оказывает продолжительность и условия хранения специй.

ЭКСТРАГИРОВАННЫЕ МАСЛА И ЭФИРНЫЕ МАСЛА

Масла и экстракты эфирных масел, используемые для любых целей, должны быть стерильными. Визуального эффекта они как правило не создают, за исключением паприки, которая слегка изменяет цвет продуктов. Эти вещества создают цельную и своеобразную вкусовую гамму.

Важно обеспечить правильное хранение специй. Натуральные специи должны храниться в прохладном сухом помещении и не слишком долго. Чтобы чувствовать уверенность в свежести и качестве специй, всегда используйте систему инвентаризации FIFO. В случае натуральной паприки и перцев, их лучше всего хранить в холодильнике в условиях пониженной влажности и освещенности.

Масла и эфирные масла более стабильны, но их все же следует хранить в прохладном, сухом и темном помещении.

Во многих европейских странах широко распространено использование плесневых культур. Среди типичных примеров промышленных плесневых штаммов можно назвать Penicillium candidum, Р. nalgiovensis и Р. crysogenum.

Эти плесени не только образуют белый слой на поверхности колбас, но и помогают компенсировать колебания в условиях сушки, что обеспечивает равномерную сушку продуктов.

Плесени влияют также на вкус колбас путем ферментного преобразования карбоксильных соединений в карбонильные. Р. candidum и Р. nalgiovensis вырабатывают протеолитические ферменты, влияющие на вкус и запах конечных продуктов.

Предпочтительными способами обработки колбас плесневыми культурами являются либо погружение колбас в раствор, содержащий плесневую культуру, либо распыление раствора на поверхность колбас.

ИНГИБИТОРЫ ПЛЕСЕНЕЙ

Многие изготовители колбас предпочитают не иметь плесени на поверхности изделий. Зачастую очень трудно предотвратить загрязнения и, как вследствие образование плесени на поверхности продуктов. Один из распространенных дефектов продуктов вследствие роста диких плесеней - это образование афлатоксинов и нарушение целостности как натуральных, так и искусственных оболочек из белковых волокон.

Для распыления на поверхности и для полного погружения колбас Министерством сельского хозяйства США разрешены для использования два соединения, это 3,5%-ный раствор пропилпарабена и 5%-ный раствор сорбата.

БАКТЕРИАЛЬНЫЕ СТАРТОВЫЕ КУЛЬТУРЫ

Для обеспечения нужной ферментации обйчно используются бактериальные культуры, которые непатогенны, гомоферментативны /не производящие газа/, и способны вырабатывать молочную кислоту. Обычно для производства ферментированных колбас используются различные штаммы молочнокислых бактерий, педиококки, микрококки, стафилококки и в некоторых случаях дрожжи.

Промышленные стартовые культуры выпускаются как в жидком замороженном виде, так и в виде лиофилизованных концентратов. Среди преимуществ использования стартовых культур можно назвать:

- введение большого количества инокулята известного микроорганизма,

- достижение более стабильного вкуса и текстуры,

- осуществление контроля за сроками ферментации и падением pH,

- обеспечение безопасности продукта за счет создания условий, предотвращающих размножение некоторых патогенных микроорганизмов, таких как Staph, aureus.

ПОДКИСЛИТЕЛИ

Использование непосредственного подкисления, как средства снижения pH в продукте, является альтернативой бактериальной ферментации. Однако этот метод не всегда дает желаемые результаты, и применение его требует определенного мастерства. Быстрое подкисление мясопродукта путем прямого введения кислоты часто дает продукт без должной степени связывания, а также дефекты в текстуре и вкусе.

Глюконодельталактон /ГДЛ/ - один из подкислителей, разрешенных Министерством сельского хозяйства США. Когда ГДЛ контактирует с водой, он образует глюконовую кислоту. Министерство сельского хозяйства США разрешает вводить ГДЛ на уровне 1%, что обеспечивает снижение pH на 0,5 единиц. Однако, при введении 1% ГДЛ возникают нежелательные проблемы со вкусом продукта. Добавление 0,5% ГДЛ дает вкус более или менее приемлемый, но этого количества недостаточно для стабильности продукта и образования характерного вкуса ферментированного продукта.

Министерство сельского хозяйства США также разрешает вводить натриевокислый пирофосфат на уровне 0,5%, но это снижает pH только на 0,2 единицы. В результате вкус становится приемлемым, но pH слишком высок.

Также разрешено использовать для этих целей органические кислоты, такие как уксусная, лимонная, молочная, фосфорная и винная. Эти кислоты вводятся в инкапсулированном виде для замедленного высвобождения, но здесь возникают другие проблемы, связанные со слишком резким вкусом, текстурными свойствами и с этикетированием, но это уже относится к сбыту.

НАБИВКА И ОБОЛОЧКИ

Для набивки сухих и полусухих колбас используются разные виды натуральных и искусственных оболочек. Очень важно придерживаться рекомендованных диаметров оболочек, потому что недостаточная или чересчур плотная набивка могут вызвать серьезные недостатки выпускаемых продуктов.

Недостаточная набивка способствует образованию воздушных пузырей между оболочкой и мясом, кроме того, она дает сильную усадку, что портит внешний вид изделий.

Чересчур плотная набивка портит форму продукта, из-за нее лопаются оболочки, или с конца оболочки соскальзывают клипсы, поскольку мясо имеет тенденцию к расширению во время ферментации.

При использовании натуральных оболочек нужно внимательно проверять их качество и тщательно промывать.

Искусственные оболочки перед набивкой следует замачивать, строго следуя инструкциям изготовителей. Неправильно вымоченные оболочки не расправятся во время набивки, но расширятся потом, и окажется, что продукт набит недостаточно плотно.

Загрязнение сырья - это особенно актуальная проблема для сухих колбас, в этой связи следует правильно подбирать диаметр цевки колбасного шприца и поддерживать температуру набиваемой смеси на уровне 28-30 град. Ф /от -2 до -1 град. С/.

ФЕРМЕНТАЦИЯ

После набивки продукт следует инкубировать таким образом, чтобы создать оптимальные условия температуры и влажности для развития бактерий, превращения углеводов, выработки молочной кислоты и других органических соединений, чтобы в условиях конкурирующего ингибирования ограничить рост нежелательных микроорганизмов.

Обычно для сухих продуктов температура инкубирования варьирует от 60 до 80 град. Ф /15-26 град. С/ при относительной влажности 85-95%. Время зависит от вида применяемого микроорганизма и температуры инкубации, составляя 24-96 часов.

Полусухие продукты ферментируют при более высоких температурах, от 80 до 115 град. Ф /26-46 град. С/. Относительная влажность и в этом случае должна быть 85-95%. Время, за которое достигается желаемый уровень pH, зависит от используемого микроорганизма и варьирует от 8 до 36 часов.

Если применяется дым, то это происходит на более поздних стадиях процесса после снижения уровня влажности. Подача дыма при высокой влажности на влажную поверхность продуктов может вызвать образование белкового покрытия, которое замедлит процесс сушки.

СУШКА

Полусухие продукты обычно доводят до готовности в коптильне и редко досушивают в помещениях с контролируемой температурой. Сухие колбасы, напротив, редко подвергают воздействию температуры свыше 80 град. Ф /26 град. С/, и после установления в них желаемого уровня pH, высушивают в тщательно контролируемых условиях.

После периода инкубации сухие колбасы переносят в помещения для сушки в течение 20-120 дней в зависимости от диаметра и заданных характеристик конечного продукта. В отличие от помещения для созревания или ферментации, здесь обеспечивается легкое движение воздуха, 0,05-0,1 м/сек. Такое медленное движение воздуха затрудняет поддержание нужной температуры и влажности. По этой причине очень важно подобрать оптимальную конструкцию сушильного оборудования.

Температура в сушилке варьирует от 55-65 град. Ф /12-18 град. С/, а влажность - от 67 до 80% или выше на ранних стадиях сушки.

Потеря массы при правильной сушке как правило составляет 0,7% в день.

ОБРАБОТКА ПРОТИВ ТРИХИНЕЛЛ

При использовании свинины для изготовления сухих или полусухих колбас Министерство сельского хозяйства США требует, чтобы соблюдались все условия для уничтожения организма Trichanella spiralis.

Полусухие колбасы можно прогревать до 144 град. Ф /62 град. С/ в центре продукта. Для продуктов, которые не подвергаются достаточной тепловой обработке, Министерство сельского хозяйства США разрешает использование проверенной свинины, которая предварительно подвергалась замораживанию на определенный срок и при определенной температуре. Можно применять как альтернативу метод N6, опубликованный в Федеральном своде законодательств. Сюда входит сочетание нескольких условий, включая продолжительность сушки, концентрацию соли, температуру до сушки и т.д.

ЗАКОНОДАТЕЛЬСТВО СЛУЖБЫ ИНСПЕКТИРОВАНИЯ И БЕЗОПАСНОСТИ ПИЩЕВЫХ ПРОДУКТОВ /МЯСО,ПТИЦА/МИНЕСТРЕСТВА СЕЛЬСКОГО ХОЗЯЙСТВА США

Параграф 318.10

Предписанные способы обработки свинины и продуктов, содержащих свинину, с целью уничтожения трихинелл

(а) (1) Все виды сырой свинины, включая сырую некопченую колбасу, содержащую свиную мышечную ткань и свинину в виде бекона и щековины, и другие подобные продукты за исключением тех, которые попадают под действие параграфа (Ь) этого раздела, классифицируются как продукты, которые обычно дома или в местах общественного питания перед потреблением подвергают серьезной тепловой обработке. Поэтому специальной обработки против трихинелл для этих продуктов проводить не требуется.

(2) Свинину от туш или частей туш, по анализу не содержащих трихинелл, как описано в параграфе (е) или (f) этого раздела, обрабатывать для уничтожения трихинелл не нужно.

(б) Продукты, перечисленные в данном параграфе, и подобные продукты, содержащие свиную мышечную ткань /за исключением свиного сердца, свиных желудков и свиной печени/, а также нежирную свинину в числе других ингредиентов, нужно подвергнуть эффективной тепловой обработке, охлаждению или посолу для уничтожения живых трихинелл в условиях официального заведения, где готовят эти продукты, применяя методы, предписанные данным разделом. В перечень этих продуктов входят: болонья, сосиски, венская и другие вареные колбасы; копченые колбасы; колбаса "кноблаух" (чесночная колб.); мортаделла; все виды летней или сухой, колбасы, включая меттвурст (сырокопченая колб.); ароматизированные свиные колбасы типа тех, которые в качестве ароматизатора содержат вино или похожие вещества; вяленые свиные колбасы; колбасы, содержащие соленую и/или копченую свинину; вареные хлебы; жареная, запеченная, сваренная на пару или в воде ветчина, передний окорок или пикник/бескостный передний окорок; ветчина итальянского типа; ветчина вестфальского типа; верхний край бескостного копченого переднего окорока; вяленые мясные рулеты; капоколло /посоленный вареный бескостный свиной лопаточный край/; коппа; сырой или вяленый бескостный край переднего окорока, окорока, корейки, передние окорока, пикники, т.е. бескостные передние окорока и аналогичные свиные отруба в оболочках или других контейнерах, в которых обычно производится сбыт деликатесных готовых мясопродуктов /за исключением ветчины шотландского типа/; продукты из свинины, панированные хлебом; соленые бескостные свиные корейки; бескостный бекон из спинной части; бекон, который используют для завертывания в него патти, бифштексов и аналогичных продуктов; свинокопчености типа окороков, кореек, передних окороков /за исключением копченых окороков и пикников из переднего окорока, которые готовят специальным образом и предназначают для сбыта в тропические страны или поставляют Армии/; фаршевые мясные смеси, содержащие свинину и говядину, телятину, ягнятину, баранину или козлятину и другие продукты, представляющие собой смесь свинины и других ингредиентов, и которые по определению официального представителя в момент подачи заявки на этикетирование подпадают под действие данного параграфа части 317 законодательства, или становящиеся таковыми при последующей переклассификации продуктов, должны быть приготовлены таким образом, чтобы потребитель мог безопасно съесть этот продукт без тщательной тепловой обработки, положившись на приемлемость внешнего вида продукта или по другой причине. Посоленные бескостные корейки перед отправкой с предприятия, где производился посол, должны быть подвергнуты предписанной обработке против трихинелл.

(с) Обработка состоит в прогревании, охлаждении или посоле следующим образом:

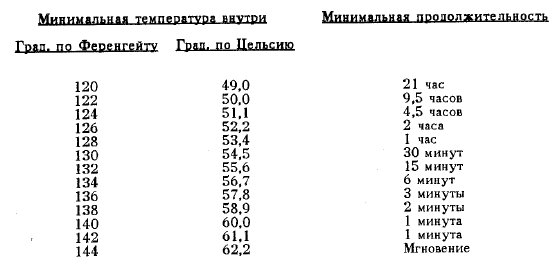

(1) Нагревание (i) Все части свиной мышечной ткани должны пройти тепловую обработку в соответствии с одним из сочетаний времени и температуры, приведенных в таблице.

(ii)Время и температуру следуем контролировать с помощью калиброванного регистрационного прибора, соответствующего требованиям параграфа <d) этого раздела, за исключением случаев, подпадающих под действие параграфа (с) (1) (iv).

(iii) Время увеличения температуры продукта от 60 до 120 град. Ф /16-49 град. С/ не должно превышать 2 часов, если только продукт не посолен и не ферментирован.

(iv) Время в сочетании с температурой от 138 до 143 град. Ф /59-61 град. С/ нет необходимости контролировать, если минимальная толщина продукта превышает 2 дюйма /5,1 см/, и если охлаждение продукта не применяют в течение 5 минут после того, как продукт достиг температуры 138 град. Ф /58,9 град. С/.

(v)Предприятие или заведение, где готовится продукт, должны придерживаться такой технологии, при которой все части продукта прогреваются равномерно. Очень важно, чтобы каждый батон колбасы, ветчины или другого продукта, обработка которого производится посредством нагревания в воде, был полностью погружен в воду в течение всего периода тепловой обработки, и чтобы производилась проверка температуры внутри самых крупных кусков в партии, в местах скученного расположения колбасных цепочек, в кусках, находящихся в самом прохладном месте варочного аппарата или чана.

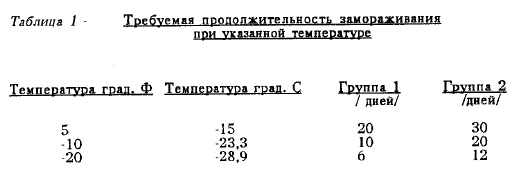

(2) Охлаждение. На любой стадии приготовления и после предварительного охлаждения до температуры не выше 40 град. Ф /4 град. С/, или предварительного замораживания, все части мышечной ткани свинины или продукты, содержащие эту ткань, должны быть подвергнуты непрерывному воздействию температуры не выше той, которая указана в таблице 1, причем продолжительность такого охлаждения при определенной температуре зависит от толщины мясного куска или батона, или от диаметра или внутренних параметров контейнера.

- В группу 1 входят продукты в виде отдельных кусков, по толщине не превышающие 6 дюймов /15 см/ или продукты на полках, положенные слоем также не толще 6 дюймов, либо продукты в решетчатых ящиках или коробках не глубже 6 дюймов, либо мясо в виде замороженных блоков не толще 6 дюймов.

- В группу 2 входят продукты в виде больших кусков, слоев в контейнерах и без них толщиной свыше 6 дюймов, но не больше 27 дюймов /67,5 см/, а также продукты в контейнерах типа бочек и бочонков различной емкости, но по высоте /толщине/ не превышающие 27 дюймов /67,5 см/.

- Продукты, подтвергающиеся такому охлаждению, или контейнеры с продуктами должны быть расположены таким образом, чтобы в морозильнике между кусками и слоями мяса, блоками, ящиками, коробками, бочками и бочонками было обеспечено свободное прохождение воздуха, чтобы температура мяса была везде равномерно снижена до 5, -10 град. Ф или -20 град. Ф, в зависимости от конкретного случая /15, -23,3 или -28,9 град. С/.

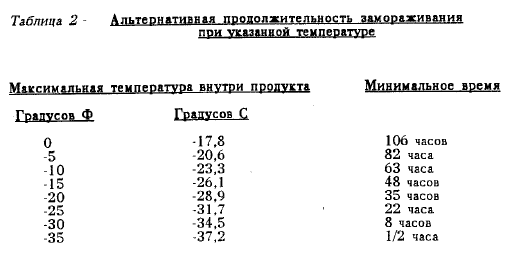

- Вместо методов, приведенных в таблице 1, обработка может состоять в промышленной сушке замораживанием, или в замораживании с контролем температуры в середине мясных кусков в соответствии с продолжительностью времени и температурой, приведенными в таблице 2.

- Во время периода обработки охлаждением продукты следует держать отдельна от других продуктов в специальных помещениях или отсеках, надежно закрытых или запечатанных в соответствии с требованиями официальной программы. Помещения или отсеки, в которых содержится продукт, подвергаемый замораживанию, должны быть оснащены точными термометрами, расположенными на уровне или выше уровня расположения самого верхнего слоя продукта, проходящего обработку, но вдали от катушек охлаждения. После завершения предписанного замораживания свинины, предназначенной для использования в продуктах, входящих в параграф (Ь) этого раздела, свинину следует хранить под наблюдением инспектора до тех пор, пока из нее не приготовят готовую продукцию, перечисленную в параграфе (Ь), или до тех пор, пока ее не перевезут под контролем в рамках программы в другое заведение, где из нее приготовят указанные продукты.

- Свинину, которую подвергали воздействию низких температур, как указано в данном подразделе, можно перевозить в опломбированных железнодорожных вагонах, опломбированных грузовиках, трейлерах, или в запечатанных закрытых контейнерах в другие официальные заведения и предприятия, расположенные в той или иной местности, для изготовления из указанной свинины продуктов, перечисленных в параграфе (Ь) этого раздела. Эти транспортные средства и контейнеры должны быть опломбированы, транспортировка свинины должна осуществляться в соответствии с параграфом 325 этого подраздела.

(3) Посол - (i) Колбасы. Колбасы можно набивать в натуральные оболочки, гидроцеллюлозные оболочки, мешки из ткани. Ни на одной из стадий обработки колбас с целью уничтожения живых трихинелл, за исключением тех, которые предусмотрены методом 5, не следует покрывать эти оболочки парафином или подобным веществом, а также не следует мыть колбасы во время предписанного периода сушки. При приготовлении колбас следует использовать один из нижеприведенных методов.

Метод 1. Мясо следует измельчить на волчке или в куттере на кусочки, не превышающие 3/4 дюйма (1,8 см) в диаметре. Смесь для сухого посола, содержащую не менее 3 1/3 фунтов соли на каждые 100 фунтов мяса, следует тщательно перемешать с измельченным мясом. После набивки колбасы, диаметр которых не превышает 3 1/2 дюйма (9 см) в момент набивки, следует выдержать в сушильной комнате не менее 20 дней при температуре не ниже 45 град. Ф за исключением колбас "пепперони", для которых, если они набиты в оболочки диаметром 1 3/8 дюйма (3 см), период сушки можно сократить до 15 дней. Однако в любом случае колбасы не следует удалять из сушилки раньше, чем через 25 дней с момента введения посолочных материалов, за исключением колбас "пепперони" указанного диаметра, которые можно удалять из сушилки через 20 дней после введения посолочных агентов. Колбасы в оболочках шире 3 1/2 дюймов (9 см), но не шире 4 дюймов (10 см) в момент набивки, следует выдерживать в сушильной комнате не менее 35 дней при температуре не ниже 45 град. Ф (8 град. С), однако в любом случае колбасы не следует удалять из сушилки раньше, чем через 40 дней с момента соединения мяса с посолочными агентами.

Метод 2. Мясо следует измельчить на волчке или в куттере на кусочки, не превышающие 3/4 дюйма (1,8 см) в диаметре. Смесь для сухого посола, содержащую не менее 3 1/3 фунтов соли на каждые 100 фунтов мяса, следует тщательно перемешать с измельченным мясом. После набивки колбасы, диаметр которых не превышает 3 1/2 дюйма (9 см) в момент набивки, следует коптить при температуре не ниже 80 град. Ф (26 град. С) в течение не менее 40 часов, и наконец выдержать не менее 10 дней в сушилке при температуре не ниже 45 град. Ф (8 град. С). В любом случае не следует удалять колбасы из сушилки ранее, чем через 18 дней после введения в мясо посолочных агентов. Колбасы в оболочках шире 3 1/2 дюймов (9 см), но не шире 4 дюймов (10 см) в момент набивки, следует после копчения выдерживать в сушильной комнате не менее 25 дней при температуре не ниже 45 град. Ф (8 град. С), однако в любом случае колбасы не следует удалять из сушилки раньше, чем через 33 дня с момента соединения мяса с посолочными агентами.

Метод 3. Мясо следует измельчить на волчке или в куттере на кусочки, не превышающие 3/4 дюйма (1,8 см) в диаметре. Смесь для сухого посола, содержащую не менее 3 1/3 фунтов соли на каждые 100 фунтов мяса, следует тщательно перемешать с измельченным мясом. После смешивания с солью и другими посолочными материалами и перед набивкой измельченное мясо следует выдержать при температуре не ниже 34 град. Ф (1,1 град. С) не менее 36 часов. После набивки колбасы нужно выдержать при температуре не ниже 34 град. Ф в течение дополнительного периода времени, так чтобы общее время с момента смешивания мяса с посолочными агентами составило не менее 144 часов, или колбасы следует выдержать определенное время в посолочно-рассолочной среде крепостью не менее 50 град, /определять солемером/ при температуре не ниже 44 град. Ф (6,7 град. С). И наконец, колбасы, диаметр которых не превышает 3 1/2 дюйма (1,8 см) в момент набивки, следует коптить не менее 12 часов. В течение этого периода температура в коптильной камере должна быть не ниже 90 град. Ф (32 град. С), а в течение четырех последующих часов этого периода температура в коптильне должна быть не ниже 128 град. Ф (53 град. С). Колбасы в оболочках шире 3 1/2 дюйма (9 см), но не шире 4 дюймов (10 см) на момент набивки, после посола по описанному методу следует коптить не менее 15 часов. Температура в коптильной камере в течение этого 15-часового периода должна быть не ниже 90 град. Ф (32 град. С), а в течение 7 последующих часов этого периода должна поддерживаться на уровне 128 град. Ф (53 град. С). При регулировании температуры в коптильне для обработки колбас в соответствии с данным методом, температуру до 128 град. Ф следует повышать постепенно, в течение не менее 4 часов.

Метод 4. Мясо следует измельчить на волчке или в куттере на кусочки, не превышающие 1/4 дюйма (6 мм) в диаметре. Смесь для сухого посола, содержащую не менее 2 1/2 фунта соли на каждые 100 фунтов мяса, следует тщательно перемешать с измельченным мясом. После смешивания с солью и другими посолочными материалами и перед набивкой измельченное мясо следует выдержать в виде компактной массы толщиной не более 6 дюймов (15 см) при температуре не ниже 36 град. Ф (2,2 град. С) не менее 10 дней. По завершении периода выдерживания колбасы следует набить в оболочки или матерчатые мешки диаметром не более 3 1/3 дюйма (8,3 см) на момент набивки. После этого колбасы нужно выдержать в сушилке при температуре не ниже 45 град. Ф (8 град. С) весь остаток 35-дневного периода от момента смешивания мяса с посолочными агентами. В любой момент после набивки, если оператор процесса сочтет это целесообразным, продукт можно прогреть на водяной бане не более 3 часов при температуре не ниже 85 град. Ф (29 град. С) или прокоптить при температуре не ниже 80 град. Ф (26 град. С); можно сделать и то, и другое. Время, которое потребуется на прогревание и копчение, будет добавочным к 35-дневному периоду выдерживания продукта.

Метод 5. Мясо следует измельчить на волчке или в куттере на кусочки, не превышающие 3/4 дюйма (1,8 см) в диаметре. Смесь для сухого посола, содержащую не менее 3 1/3 фунтов соли на каждые 100 фунтов мяса, следует тщательно перемешать с измельченным мясом. После набивки колбасы следует выдержать не менее 65 дней при температуре не ниже 45 град. Ф (8 град. С). Оболочку колбас, приготовленных в соответствии с данным методом, на любой стадии процесса, до или во время периода выдержки можно покрыть парафином или другим веществом, одобренным администратором Службы.

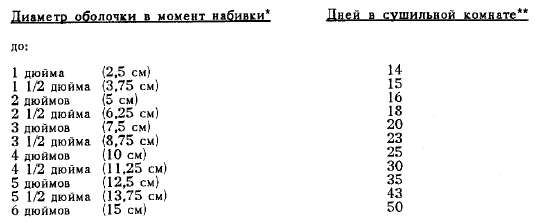

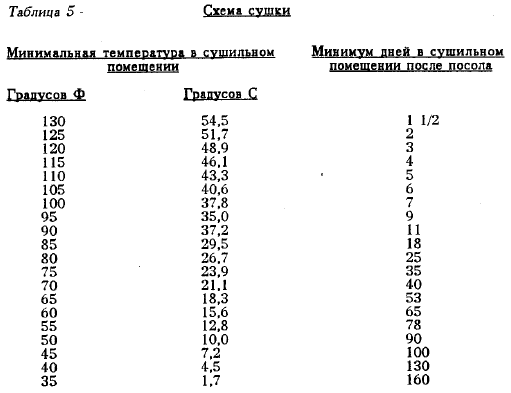

Метод 6 (А). Неполные требования. Мясо следует измельчить на волчке или в куттере на кусочки, не превышающие в диаметре три четверти дюйма (1,8 см). Сухую посолочную смесь, содержащую не менее 3,33 фунта соли на каждые 100 фунтов фарша, исключая массу сухих ингредиентов, следует тщательно перемешать с измельченным мясом. После введения посолочной смеси колбасы выдерживают, а затем сушат. Период выдерживания длится минимум 48 часов при температуре не ниже 35 град. Ф (1,7 град. С). Можно выдерживать колбасу в течение всего указанного срока, можно выдержать частично до сушки и после сушки в виде продления периода сушки. Во время сушки колбасы следует выдержать в сушилке при температуре не ниже 50 град. Ф (10,0 град. С) в течение времени, указанного в таблицах ЗА, ЗВ и 4. Продолжительность сушки, установленная в пункте (с) (3) (i) (А) может быть изменена в соответствии с параграфами (с) (3) (i) (В) и (с) (3) (1) (С) данного раздела.

Таблица ЗА - Продолжительность выдерживания колбас в сушильной комнате в соответствии с методом 6

‘Продолжительность сушки для колбас, поперечное сечение которых имеет не круглую, а приплюснутую или овальную форму, следует определять, исходя из самого большого диаметра данной колбасы.

“Продолжительность сушки можно изменять в соответствии с таблицами ЗВ и 4.

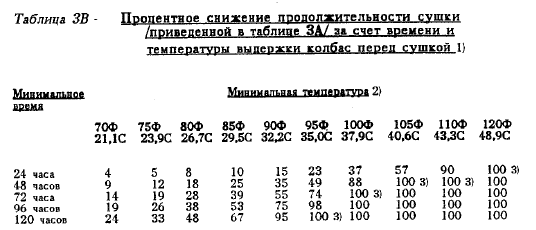

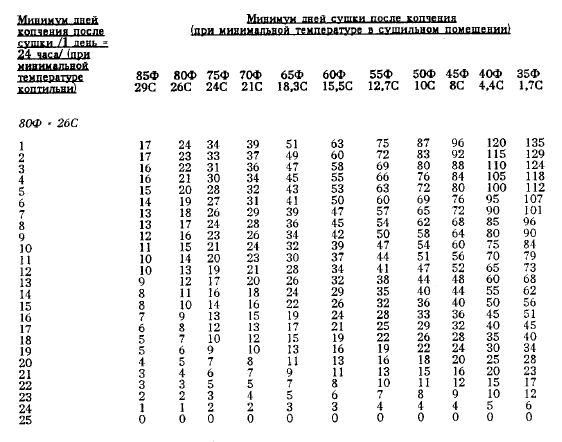

(В) Снижение продолжительности сушки.Во время периода выдерживания колбасы можно коптить или ферментировать. Если во время периода выдержки колбас после введения посолочных агентов температуру помещения повышают перед сушкой до 70 град. Ф (21,1 град. С), последующую продолжительность сушки в соответствии с данным методом можно снизить, пользуясь схемой, приведенной в таблице ЗВ. Интерполяцию значений делать не разрешается.

- При вычислении количества дней, на которое уменьшить цикл, число с любыми дробями округляют до следующего меньшего целого числа и вычитают его из требуемой продолжительности сушки. Например: колбасе, набитой в оболочку диаметром 3 дюйма (7,5 см) требуется провисеть в сушилке 20 дней (см. Таблицу ЗА). Если разрешить колбасу ферментировать после введения посолочных агентов в течение 48 часов при 80 град. Ф (26 град. С), то 20-дневный период сушки можно сократить на 18 процентов (по данным Таблицы ЗВ). 18 процентов от 20 дней составит 3,6 дней. Двадцать дней минус три дня равно 17 дней. Поэтому для данной колбасы общая продолжительность сушки составит 17 дней.

- Для тех колбас, соотношение влаги и белка в которых после сушки составит 2,3:1 или менее, можно учитывать либо температуру помещения, либо температуру внутри продукта. Для всех других колбас следует учитывать только температуру внутри продукта.

- Трихинеллы будут уничтожены во время ферментации или копчения при указанной температуре и времени. Поэтому для продуктов, обработанных таким образом, сушки не требуется.

(С) Зависимость продолжительности сушки от снижения сппепжяния соли. Допустимо снижать содержание соли менее 3,33 фунтов на каждые 100 фунтов колбасы (за исключением сухих ингредиентов типа солей, сахаров и специй), если продолжительность сушки увеличить в соответствии со схемой, приведенной в таблице 4.

ОБРАБОТКА КОЛБАС ПРОТИВ ТРИХИНЕЛЛ ПО МЕТОДУ 6

Таблица 4 - Зависимость продолжительности сушки от снижения содержания соли

Требуемый процент увеличения продолжительности сушки /Таблица ЗА/ в связи с введением соли менее 3,33 фунтов на 100 фунтов массы колбас)

1) Вычислите содержание соли для 1 столбца следующим образом: умножьте количество фунтов соли по рецептуре на 100. Затем разделите это число на общую массу колбасы по рецептуре и отнимите массу сухих ингредиентов, затем округлите полученное число до следующего меньшего 0,1 процента. Проценты можно заменить на фунты.

Пример: 120 фунтов свинины, 3,56 фунтов соли, 2 фунта специй, 0,5 фунта вина, 1 фунт воды со стартовой культурой, 0,8 фунта сахара, 0,12 фунта нитрита натрия; общая масса - 127,872 фунта.

(3,56 х 100) / (127,872 - 3,56 - 2 - 0,8 - 0,12) - 356/121,5 = 2,93

Поэтому продолжительность сушки колбасы нужно увеличить на 13 процентов.

2) При вычислении того, сколько дней следует добавить к общему периоду сушки, дроби следует округлять до следующего 'большего целого числа и прибавлять полученное число к общей продолжительности сушки.

Пример: Колбасе, набитой в оболочки диаметром 3 1/2 дюйма (8,75 см) требуется провисеть в сушилке 23 дня (данные взяты из таблиц). Если мы ввели не 3,33, а 2 фунта соли на каждые 100 фунтов колбасы, то продолжительность сушки требуется увеличить на 40 процентов /взято из Таблицы 4/, или на 9,2 дня. 9,2 округляем до 10 и прибавляем к 23 дням, итого получится 33 дня. Таким образом, колбасу нужно поместить в сушильную комнату на 33 дня.

(ii) Капокколо (капикола. капакола). Бескостный лопаточный край свинины для капокколо нужно посолить сухой посолочной смесью, содержащей не менее 4 1/2 фунта соли на каждые 100 фунтов массы мяса, и выдержать не менее 25 дней при температуре не ниже 36 град. Ф (2,2 град. С). Если посолочные материалы вводятся в мясо при перемешивании, то можно добавить небольшое количество рассола. Во время периода посола куски свинины можно осматривать и по желанию добавлять в них рассол или сухую соль. Бескостный лопаточный край во время посола не следует подвергать никакой обработке для удаления соли из мяса, за исключением промывания поверхности продукта. После набивки продукт нужно коптить не менее 30 часов при температуре не ниже 80 град. Ф (26 град. С), и выдержать в сушилке не менее 20 дней при температуре не ниже 45 град. Ф (8 град. С).

(iii) Коппа. Бескостный лопаточный край свинины для коппы нужно посолить сухой посолочной смесью, содержащей не менее 4 1/2 фунта соли на каждые 100 фунтов массы мяса, и выдержать не менее 18 дней при температуре не ниже 36 град. Ф (2,2 град. С). Если посолочные материалы вводятся в мясо при перемешивании, то можно добавить небольшое количество рассола. Во время периода посола куски свинины можно осматривать и по желанию добавлять в них рассол или сухую соль. Бескостный лопаточный край во время посола не следует подвергать никакой обработке для удаления соли из мяса, за исключением промывания поверхности продукта. После набивки продукт нужно выдержать в сушилке не менее 35 дней при температуре не ниже 45 град. Ф (8 град. С).

(iv) Окорока и пикники из передних окороков. При посоле окороков или пикников из передних окороков можно использовать любой из нижеприведенных методов:

Метод I. Задние и передние окорока нужно посолить методом сухого посола и выдержать не менее 40 дней при температуре не ниже 36 град. Ф (2,2 град. С). Продукты следует положить в соль из расчета 4 фунта соли на каждые 100 фунтов мяса и тщательно натереть солью всю поверхность кусков. По желанию продукты можно нашприцевать рассолом. По меньшей мере один раз в течение периода посола продукты следует осмотреть и по необходимости добавить еще соли, чтобы каждый кусок был ею покрыт. После удаления продуктов из солевой смеси их можно вымачивать в воде с температурой не выше 70 град. Ф (21 град. С) не более 15 часов, во время этого срока воду можно один раз сменить. Никакой другой обработки для удаления соли из продуктов применять не следует, разрешено лишь промывание поверхности мяса. Затем окорока сушат или коптят не менее 10 дней при температуре не ниже 95 град.Ф (35 град. С).

Метод 2. Продукты следует посолить методом сухого посола и выдержать при температуре не ниже 36 град. Ф (2,2 град. С) из расчета не менее 3 дней на каждый фунт сырой массы каждого куска. Продолжительность посола каждой партии таких продуктов, смешанных с посолочной смесью, нужно вычислять, исходя из массы самого крупного куска в партии. Продукты, посоленные по данному методу, следует шприцевать посолочным рассолом крепостью не менее 100 град, /по солемеру/, причем в голяшку следует нашприцевать не менее 112 г (4 унции) раствора, и такое же количество - вдоль кости со стороны пашины (femur). Продукты следует поместить в соль из расчета 4 фунта соли на каждые 100 фунтов мяса, тщательно натереть солью всю поверхность кусков. По меньшей мере один раз во время периода посола продукты следует осмотреть и по необходимости добавить еще соли, чтобы каждый кусок был ею покрыт. После удаления продуктов из солевой смеси их можно вымачивать в воде с температурой не выше 70 град. Ф (21 град. С) не более 4 часов, однако никакой другой обработки для удаления соли из продуктов применять не следует, за исключением промывания поверхности мяса. Затем продукты следует сушить или коптить не менее 48 часов при температуре не ниже 80 град. Ф (26 град. С), и выдержать в сушилке не менее 20 дней при температуре не ниже 45 град. Ф (8 град. С).

Метод 3. Задние и передние свиные окорока (передний окорок целиком или в виде части) массой до 20 фунтов (9 кг) нужно посолить методом сухого посола и выдержать не менее 40 дней при температуре не ниже 35 град. Ф (1,7 град. С), в течение этого периода продукт должен быть покрыт солью. Для задних и передних окороков, масса которых превышает 20 фунтов, продолжительность посола составляет не менее 40 дней плюс два дополнительных дня на каждый лишний фунт сверх 20. Время нахождения окороков в фазе “равновесия" может заменить время в посоле, однако на срок не более 10 дней.

Использованный здесь термин "равновесие" означает диффузию соли в мясе после удаления излишков соли с поверхности продукта. Задние и передние окорока нужно поместить в такое количество соли, чтобы ее было достаточно для покрытия каждого куска. Кроме того, следует положить дополнительное количество соли на нежирную поверхность каждого отруба. По меньшей мере один раз во время процесса посола окорока нужно перевернуть и покрыть свежим слоем соли. При помещении в посолочную смесь окорока можно также нашприцевать посолочным рассолом крепостью не менее 100 град, (по солемеру). По завершении посола и стадии "равновесия" окорока можно душировать для удаления соли с поверхности, однако никакой другой обработки с целью удаления соли из мяса проводить не следует. После посола свиные передние и задние окорока можно сушить или коптить, или и то, и другое в соответствии с временно-температурными схемами, приведенными в Таблице Бив Таблице 6.

ОБРАБОТКА НЕКОПЧЕНЫХ ПЕРЕДНИХ И ЗАДНИХ ОКОРОКОВ ПРОТИВ ТРИХИНЕЛЛ

ОБРАБОТКА КОПЧЕНЫХ ПЕРЕДНИХ И ЗАДНИХ ОКОРОКОВ ПРОТИВ ТРИХЕНЕЛЛ

(v) Бескостные свиные корейки и заднепоясничные части свиной туши. Вместо прогревания или охлаждения свиных кореек с целью уничтожения в них живых трихинелл, корейки можно выдерживать в посолочной смеси не менее 25 дней при температуре не ниже 36 град. Ф (2 град. С) в соответствии с одним из нижеприведенных методов:

Метод I. Использовать смесь для сухого посола, содержащую не менее 5 фунтов соли на каждые 100 фунтов мяса.

Метод 2. Использовать посолочный рассол крепостью не менее 80 град, (по солемеру), исходя из 60 фунтов рассола на каждые 100 фунтов мяса.

Метод 3. Использовать посолочный рассол в сочетании с сухим посолом в соответствии с методом 1 подраздела (v) при условии, что посолочный рассол имеет крепость не ниже 80 град, (по солемеру). После удаления из посолочной смеси корейки можно вымачивать в воде не более 1 часа при температуре воды не выше 70 град. Ф (21 град. С) или душировать, однако после посола их не следует подвергать никакой другой обработке для удаления соли.

После посола корейки нужно коптить не менее 12 часов. Минимальная температура коптильни не должна опускаться ниже 100 град. Ф (38 град. С), а в течение четырех часов подряд - не ниже 125 град. Ф (52 град. С).

И наконец, продукт нужно выдержать в сушилке не менее 12 дней при температуре не ниже 45 град. Ф (8 град. С).

(4) Администратор оценивает целесообразность применения дополнительных методов обработки при соответствующей заявке со стороны изготовителей и одобряет данный метод по своему усмотрению с учетом того, чтобы данная процедура могла контролироваться инспектором, и чтобы ее безопасность была адекватно подтверждена данными, полученными в ходе экспериментальной проверки, и отраженными в протоколе, который предварительно рассматривается и принимается Министерством сельского хозяйства США.

(d) Общие инструкции. Для того, чтобы были соблюдены требования данного раздела, коптильные камеры, сушильные помещения и другие помещения и камеры, используемые для обработки свинины с целью уничтожения живых трихинелл, должны быть оснащены точными автоматическими регистрационными термометрами, которые устанавливают специальный оператор-представитель официальной службы.

Контролеры-электрики имеют право осматривать такие автоматические регистрационные термометры, установленные в коптильных камерах, сушилках и т.д. с целью проверки точности и надежности их работы, и заменять неисправные.

(е) Требования по использованию техники исследования сборных образцов свинины для обнаружения трихинелл таковы:

- Конкретное предприятие или заведение должно представить для одобрения региональному директору предложенную процедуру идентификации и группировки туш, отбора и составления образцов, анализа образцов (включая название и адрес лаборатории), получения результатов теста, перетестирования отдельных туш, выявления и идентификации туш с положительной реакцией и четкое отделение зараженных туш, проверенных и не проверенных на наличие трихинелл туш.

- Предприятие или заведение для проведения тестирования должно пользоваться услугами лаборатории, одобренной администратором. Это одобрение основывается на адекватности средств, реагентов и оборудования, а также на компетентности персонала и надежности техники исследования сборных образцов, которую использует лаборатория для обнаружения трихинелл.

- Для образца берется не менее 5 грамм мышечной ткани диафрагмы или ткани языка (от каждой туши) и не менее 10 граммов другой мышечной ткани. Образцы могут быть сборными, в этом случае общая масса образца не должна превышать ШО г. Процедура отбора проб и подготовки образцов находятся под контролем инспекции.

- Свинина или продукты, приготовленные из тестированной свинины, не должны вывозиться с официального предприятия без обработки, пока назначенный инспектор не получит заключение из лаборатории о том, что тестированная свинина свободна от трихинелл.

(f) Одобрение других процедур тестирования свинины на трихиноз.

Администратор должен рассматривать любой из предложенных изготовителем аналитических методов и может одобрить его, если данный метод способен обнаружить не менее 98 процентов случаев трихиноза в свиной мышечной ткани при плотности 1 пузырек на грамм мышечной ткани диафрагмы с уровнем достоверности 95 процентов. Любые из таких заявок и предложений должны быть подкреплены данными и информацией, которые Администратор сочтет целесообразным для представления. Если метод одобрен, то письменное подтверждение этого должно быть передано в Федеральное регистрационное бюро, и метод будет внесен в данный раздел.