Любой вид посола нужно производить таким образом, чтобы посолочные ингредиенты были равномерно распределены в мышечной ткани мяса. Посолочные агенты вводятся в различных соотношениях, и в тех же или аналогичных пропорциях они должны присутствовать в конечном мясопродукте.

Диффузия

Мясо обладает клеточной структурой, а клеточные мембраны устроены таким образом, что они препятствуют проникновению сквозь них твердых частиц. Они пропускают лишь некоторое количество жидкости и растворенного в ней материала. Проникновение рассола в мясо называется диффузией, а под факторами, влияющими на скорость диффузии, следует понимать весь механизм распределения посолочной смеси в мясе. Если этот механизм изучен, то можно обеспечить равномерность посола продуктов. Ведь невозможно, смешав мясо с посолочными агентами, тут же рассчитывать на то, что рассол распределится в нужных местах и в нужной концентрации.

Если втереть сухую соль в поверхность окорока для приготовления продукта типа "Вестфальский окорок", то потребуется около недели, чтобы соль проникла в мясо на 3 см (1,18 дюйма). Если поместить окорок в 60%-ый посолочный рассол, то на то же расстояние, т.е. 3 см, соль проникнет за один день. Поэтому, если взять окорока диаметром 18 см (7,08 дюйма), то для просаливания их до центра потребуется 3 недели для сухого посола и 3 дня - для мокрого посола, причем концентрация соли в центре продукта составит только 1%. Концентрация соли на поверхности будет выше, приблизительно 3%. Если вынуть окорок из рассола, то концентрация соли на поверхности и в толще мышечной ткани медленно достигнет равновесия, а если оставить мясо в рассоле, то концентрация увеличится и на поверхности, и внутри.

В современной мясной промышленности используются многоигольчатые шприцы с расстоянием игл 3 см (1,18 дюйма) и смесь посолочных ингредиентов инъецируют непосредственно в мясо. Чтобы рассол равномерно распределился между точками, требуется менее одного дня. Здесь так же используется принцип диффузии, но сокращено расстояние, которое требуется преодолеть рассолу.

На практике не все так просто. Современные шприцевальные установки дают отклонения приблизительно в 20% от требуемого уровня введения рассола в любую из точек отруба.

Чтобы достичь равномерного распределения соли, можно дня на два оставить окорока в рассоле, однако это очень дорого с точки зрения использования площадей холодильника и постоянного внимания к процессу для получения равномерно просоленного продукта. Чем больше мы узнаем о механизме диффузии рассола в мясе, тем больше механических средств сможем использовать, чтобы помочь этому процессу.

Диффузия отдельного посолочного ингредиента,такого как соль,является функцией концентрации, времени и температуры.

Если увеличить концентрацию соли в рассоле с 60 до 80%, то увеличится скорость диффузии соли в мясе пропорционально увеличению ее концентрации. С увеличением времени посола мясо продолжает абсорбировать соль с одинаковой скоростью, таким образом через 2 часа концентрация соли в мясе будет в два раза выше, чем через 1 час посола, а при выравнивании содержания соли в мясе скорость диффузии замедляется.

Повышение температуры также ускоряет диффузию, но обычно от этого мало пользы, поскольку посол необходимо производить при пониженной температуре, чтобы предотвратить размножение микроорганизмов. Мы экспериментировали с посолочными рассолами, имеющими температуру 40 град. С (104 град. Ф), пятаясь нашприцевать ими полузамороженное мясо, но опыт не удался. Скорость диффузии практически не зависит от того, вдоль или поперек мышечных волокон проходит рассол. Диффузия проходит намного труднее в жире и соединительной ткани.

При рассчитанной концентрации рассола и фиксированной температуре можно ожидать равномерного распределения посолочной смеси в мясе. Однако процесс этот осложняется тем, что в жирном мясе он протекает медленнее, чем в нежирном, и в толстых кусках медленнее, чем в тонких, поэтому к моменту просаливания толстых жирных кусков тонкие нежирные куски оказываются пересоленными. Кроме того, установка может давать отклонения в количестве шприцуемого рассола. Расположение отверстий в иглах также имеет большое значение, если, например, они расположены очень высоко, то тонкие куски получат меньше рассола.

При посоле продукта с костью нужно учитывать, что вокруг некоторых костей просаливание мышечной ткани проходит труднее. Непросоленные участки, например, вокруг лопаточной кости, могут ухудшить качество продукта или испортить его, поэтому в этом случае необходимо индивидуально шприцевать некоторое количество рассола в заведомо трудные участки, и только потом подавать окорока на многоигольчатые шприцевальные установки. Чрезмерное накачивание окороков на установке является решением проблемы. Увеличение давления может вызвать образование глубоких дыр в мышечной ткани, и как результат произойдет большая потеря при варке. Посолочный рассол может образовать отеки в полостях между мышцами, а они имеют тенденцию раскрываться после варки. При работе с необваленными отрубами мяса нежелательно излишне "накачивать* их рассолом и форсировать этот процесс, поскольку всегда есть риск отделения мяса от кости и отслоения жира от мяса. Однако, при этом можно получить бескостную ветчину, легко отделив кости от мяса, или отделить, если нужно, лишний жир.

Если пользоваться проверенным старым способом введения нужного количества посолочной смеси, как по объему, так и по концентрации ингредиентов, и предоставить продукту определенное время для выдержки, в результате обязательно получите равномерный посол. Если попытаетесь ускорить операцию, то придется полагаться не только на диффузию, а применять и другие методы.

Прежде всего следует произвести сортировку сырья для шприцевания по массе или по толщине. Сортировка и механическое воздействие на сырье, т.е. его обработка в массажерах и тумблерах, даст прекрасный результат; в некоторых случаях совершенно невозможно отличить цельнокусковую ветчину от формованной. При выборе оборудования для предприятия следует принимать в расчет все критерии: удобство в работе, ремонт и профилактику его, производительность (продолжительность цикла обработки), возможности помещения и надежность.

Массажеры

обработки), возможности помещения и надежность.

Массажеры состоят из фиксированного контейнера, оснащенного вращающейся мешалкой. Мешалка монтируется на вертикальном или горизонтальном валу и может иметь две, три или четыре лопасти. Лопасти вращаются со скоростью 6-24 оборотов в минуту. В течение нескольких часов осуществляется механическое воздействие на мясные частицы, в результате мышечные волокна расслабляются, посолочные ингредиенты проникают в мышечную ткань быстрее, чем при обычной процедуре посола. Расслабление мышечных волокон позволяет миозину перемещаться к поверхности мяса, вследствие чего во время тепловой обработки он помогает связыванию частиц, превращая их в единый кусок.

Тумблеры

Это оборудование отличается от массажеров тем, что контейнеры не фиксируют, а вращаются вокруг своей оси. Наиболее распространены машины емкостью от 500 до 1000 литров. Контейнер в форме барабана оснащен несколькими внутренними перегородками, которые поднимают мясо и сбрасывают его с самой высокой точки. Эти установки сообщают мясу кинетическую энергию. Барабан обычно оснащен роликами, его можно передвигать от пункта шприцевания до пункта механической обработки.

Вращаясь, барабан постоянно поднимает и сбрасывает мясо, перемешивает его, слегка разрыхляя поверхность мясных кусков. Мясные волокна изгибаются и рвутся, что позволяет посолочным ингредиентам проникать в мышечную ткань и экстрагировать миозин. Степень нарушения и разрыхления поверхности не столь велика, как при использовании массажеров.

Вакуум

И массажеры, и тумблеры могут быть выполнены в виде вакуумных систем. Удаление воздуха во время цикла тумблирования предотвращает попадание кислорода в мясо и улучшает стабильность цвета конечного продукта. При использовании вакуума качество экстрагированного миозина улучшается. Белковое покрытие не так сильно выражено в конечном продукте, однако "швы" продукта при использовании вакуума определенно прочнее.

Механика тумблирования

Первой и наиболее важной причиной использования тумблирования является обеспечение более быстрого проникновения посолочных ингредиентов, а также ускоренного преобразования миоглобина в нитрозомиоглобин, в результате чего готовый продукт приобретает более стабильный цвет. Соль и фосфаты способствуют высвобождению миофибриллярных белков, которые как бы 'склеивают" отдельные мясные частицы. В остальном проникновение посолочного рассола зависит от вида, возраста и состояния мяса, температуры и осмотического давления, вызываемого рассолом.

Во время цикла тумблирования мясные волокна постоянно перекручиваются, сарколемма рвется, высвобождаются ядра и пространства в перимизии заполняются растворенным белком, капельками жира и другими ингредиентами. После продолжительного тумблирования миофибриллы отделяются и кусочки мяса начинают терять свою текстурную целостность. Если мясо тумблировать очень долго, то его текстура будет полностью разрушена. Однако требуется лишь частичное нарушение текстуры, особенно для мяса от старых животных. Это частичное нарушение текстуры дает после тепловой обработки более нежный продукт.

Тумблирование в прерывистом цикле сводит к минимуму нарушение текстуры, но значительно увеличивает скорость посола. Тено и сотр. утверждали, что количество выделяющегося белка увеличивается с увеличением продолжительности массирования, однако они сделали вывод, что в присутствии 2% соли и 0,5% фосфата большая часть белка высвобождается в течение первых 8 часов. И именно в этот срок происходит все наиболее важные изменения в мясе.

Это мнение совпадает и с нашими наблюдениями о том, что реструктурированный продукт обладает прекрасным качеством, если мясо тумблировать в эффективном тумблере вместе с растворенными фосфатами даже менее 8 часов. Тумблирование мяса и повышенное выделение миозина исключают необходимость использования посторонних связующих агентов для связывания мясных частиц. Эти добавки используются скорее для повышения растворимости белков и влагоудерживающей способности мяса, а также для улучшения текстуры конечного продукта. Отлично диспергируются в посолочном рассоле изоляты соевого белка. Вязкость их довольно низка, поэтому их можно шприцевать в мышечную ткань. При использовании современной техники реструктурированный продукт не отличить от цельнокускового, причем первый дает выход на 30-35% выше сырой массы. Даже без добавления изолята соевого белка выход после варки значительно повышается.

Сравнение систем массирования и тумблирования

Массажеры открытого типа имеют очень простую конструкцию, для них требуется не очень большое капиталовложение, профилактика довольно проста, они не занимают много места. Техника массирования одинакова для большинства продуктов, продолжительность тоже. Установку обычно располагают в посолочном цехе так, чтобы к ней были подведены троллеи для подачи мяса. Эти установки в основном монтируются на подставках, однако из-за такого приподнятого положения загрузка мяса вручную довольно затруднительна. Кроме того, лопасти могут загонять крупные куски мяса в углы установок, имеющих прямоугольную или квадратную форму. Крупные куски мяса типа плоских участков мякоти нижней части бедра невозможно нормально обработать, поскольку лопасти рвут мясо. Большая площадь поверхности позволяет продукту поглощать кислород, и вследствие этого цветовая стабильность конечного продукта может ухудшиться.

Из-за приподнятого положения установки ее довольно трудно мыть, поэтому имеется опасность загрязнения продуктов. Это также относится и к стационарным вакуумным массажерам. Место вхождения вала в крышку или стенку контейнера предполагает наличие прокладок. Эти прокладки быстро изнашиваются и требуют регулярной замены.

Мобильный тумблер (обычно вакуумного типа) состоит из множества контейнеров, которые движутся в прерывистом цикле вдоль рельсового пути по круглой или по овальной траектории ("Ланген Индастриз"). По прибытии к месту тумблирования контейнер разгружается и цикл тумблирования начинается. Такие установки требуют большой площади и больших начальных капиталовложений. Кроме того, между контейнерами, содержащими разные продукты, может начаться перекрестное обсеменение, как и в случае перехода от обработки ветчины к говяжьей солонине в рамках одного цикла. Некоторые установки тумблируют мясо под вакуумом, но в период остановки выпускают вакуум. Для таких установок требуется механическое сочленение в момент прибытия контейнера к тумблеру. Износ прокладок и профилактика оборудования - самые трудные моменты этой системы.

Уже много лет производители мясопродуктов пользуются тумблерами из нержавеющей стали типа бетономешалок. Это оборудование установлено на очень многих предприятиях, его использование дает удовлетворительные результаты. Загружать такой тумблер довольно легко, если решить проблему подачи сырья по конвейеру от многоигольчатого шприца в тумблирующую установку. Если тумблер помещен на напольные весы, то можно установить процент введения посолочной смеси и по необходимости добавить недостающее количество. Управление установкой обычно осуществляется вручную, поскольку слишком длительная обработка может привести к нарушению структуры продукта. Как недостаток можно назвать то, что мясо абсорбирует слишком большое количество воздуха, следствием чего является ухудшение текстуры и другие аналогичные недостатки конечного продукта. Тумблеры барабанного типа функционируют аналогичным образом и имеют те же проблемы.

Наиболее эффективной системой является вакуумный тумблер. Он состоит из стационарной рамы и одного или нескольких мобильных барабанов, оснащенных внутренними перегородками специальной конструкции, позволяющей производить обработку мяса разного вида - от маленьких кусочков до цельных мышц. Барабаны имеют ролики, позволяющие их перемещать либо к обвалочному столу, либо к шприцевальной установке. Цикл тумблирования может контролироваться таймерами и программироваться на любой вид продукции. Таймер должен контролировать:

- продолжительность цикла,

- продолжительность оборота,

- продолжительность остановки,

- тумблер должен быть оснащен устройством для установления количества оборотов в минуту.

Установка конструкции такого типа проста, техническое обслуживание ее минимально, кроме того, система может быть расширена добавлением барабанов по мере необходимости, перегородки особой конструкции придают мясу механическую, а также кинетическую энергию, сочетая в себе преимущества массажеров и тумблеров.

РЕСТРУКТУРИРОВАННЫЕ МЯСОПРОДУКТЫ

Реструктурированные мясопродукты можно классифицировать по степени измельчения мяса и по способу реструктурирования. Ниже приводится описание различных реструктурированных мясопродуктов, которые, в соответствии с классификацией, могут быть следующими:

- Разделенные на части и формованные продукты изготавливают из мышц, зачищенных от толстых пленок, которые тендеризуют и соединяют вновь, чтобы сформовать более крупный кусок мяса, аналогичный по размеру цельной мышце.

- Крупноизмельченные и формованные продукты изготавливают из мяса, нарезанного на крупные куски или измельченного на волчке через приемный нож. Из сырья тщательно удаляют соединительную ткань и жир. До измельчения мясо можно подвергнуть механической тендеризации.

- Для приготовления продуктов, реструктурированных из хлопьев, мясо нарезают в виде хлопьев на машине "Комитрол", для продуктов, реструктурированных из фарша, сырье измельчают на волчке.

В класс реструктурированных продуктов можно также включить большую часть колбас - от сухих колбас с фаршем крупного измельчения до колбас эмульсионного типа, у которых вновь образованная структура не имеет ничего общего с исходными кусками мяса. Однако в данной главе речь пойдет о других продуктах.

Реструктурированные продукты можно классифицировать и по другому принципу, а именно по способу связывания мясного сырья. Таких способов разработано много, самым старым и самым распространенным способом является экстрагирование солью миофибриллярных белков для образования связующей матрицы. Эффективность солерастворимого белка можно усилить использованием соевых белков, молочных белков, яичного альбумина или любыми другими функциональными растительными белками или камедью.

Можно использовать разные методы экстрагирования солерастворимых миофибриллярных белков в зависимости от способа измельчения мясного сырья. Разделенное на части вдоль или крупно нарезанное поперек мясо обрабатывают обычно в тумблере или массажере, а соль вводят в виде рассола, в который добавляют фосфаты, сахар и посолочные агенты. В продуктах этого типа соль и фосфаты используются не только для экстракции белка, но и для повышения влагоудерживающей способности продукта во время варки или копчения. Для облегчения проникновения и распределения рассола используют либо шприцевание на многоигольчатых установках, либо механическую тендеризацию мяса. Если продукт изготавливают из мелко' измельченного сырья, то соль, фосфаты и специи добавляют в сухом виде непосредственно в фарш и перемешивают все в лопастном блендере. При другом способе мясо в замороженном виде нарезают в виде хлопьев, процент добавляемой соли в этом случае ниже. Если во время процесса перемешивания большая часть сырья Остается замороженной, то можно снизить уровень добавления соли. Соль концентрируется на поверхности хлопьев. Это позволяет экстрагировать достаточное количество миофибриллярного белка для связывания хлопьев воедино. Для адекватного перемешивания хлопьев мороженого мяса рекомендуется использовать лопастной блендер с Z-образными лопастями.

При изготовлении невареных и непосоленных продуктов с применением системы связывания солью возникает реальная проблема потери красного цвета, характерного для свежего продукта, и ухудшения вкуса при хранении в замороженном виде при температуре выше -20 град. С. Для некоторых продуктов эту проблему поможет решить панировка из жидкого теста или хлеба. Другая трудность заключается в том, что связывание эффективно проявляется только при варке продукта, а с сырьем приходится работать, когда оно находится в замороженном состоянии. Однако в зависимости от характера продукта после тепловой обработки его можно охлаждать или замораживать. Текстура этих продуктов варьирует, она может создавать впечатление цельномышечной ткани, а может напоминать колбасу.

Бессолевые системы связывания основываются на введении компонентов, способных связывать мясные частицы, подобно структурным мясным белкам. Соевые и молочные белки дают реакцию связывания при тепловой обработке, а альгинатная камедь с системой поперечного связывания застывает при охлаждении. Однако в этом случае для достижения оптимальных результатов обработку следует проводить в строго регламентированных временных рамках.

Пшеничная клейковина

Для приготовления рулетов из ветчины и других готовых мясопродуктов в мясной промышленности обычно используется желатин. Желатин - это чистый белок, который в охлажденном виде обладает связующими свойствами. Однако при нагревании желатин тает, теряя свои адгезивные свойства. Мясной продукт из крупных кусочков, связанный желатином, может развалиться, если его нарезать ломтиками в горячем виде. В качестве связующих добавок использовали и другие продукты, такие как крахмал, соевая мука и т.п. Каждый из них обладает определнным свойством, нежелательным для производства высококачественных мясных продуктов. Либо адгезия недостаточна и продукт распадается на части при нарезании его ломтиками до или после варки, либо полученный продукт имеет непривлекательный вид.

Пшеничная клейковина придает компонентам мясных продуктов достаточную степень адгезии. Пшеничная клейковина - это белковый компонент пшеничной муки, который получают при разделении муки (содержащей в целом от 8 до 15% белка) на составляющие: пшеничный крахмал и клейковину. Наиболее соответствует указанным целям клейковина, продаваемая под маркой Р-80. Этот продукт содержит 80% белка.

Пример 1;

Свиную обрезь диаметром 1 дюйм (2,54 см) посыпали клейковиной и подпрессовали в форме. Затем формованное мясо заморозили и нарезали ломтиками в замороженном состоянии толщиной не более чем для обычной бескостной свиной отбивной. Ломтики свинины при нарезании сохранили целостность. Полученный продукт обжарили, при этом куски мяса имели текстуру, идентичную свиным отбивным. Швы, образованные коагулированным белковым связующим агентом, были едва различимы в продукте, и продукт в готовом виде сохранил полную целостность.

Пример 2

Говяжья вырезка - очень дорогой продукт, причем только из двух третей вырезки можно получить бифштексы нужного диаметра. Кончик вырезки довольно тонок, и использовать его адекватно довольно сложно, потому что стоимость его высока. Чтобы решить эту проблему, говяжью вырезку нарезали на горизонтальные пласты и тонкий конец вырезки вложили внутрь. Предварительно его посыпали сухой пшеничной клейковиной, чтобы достичь желаемого уровня адгезии. Затем вырезку нарезали на бифштексы. В результате этого способа обработки получили бифштексы одинакового размера от края до края вырезки. Продукт имел привлекательный внешний вид, и ни при нарезке, ни при обжаривании не распался на части.

СОСТАВЛЕНИЕ РЕЦЕПТУРЫ РАССОЛА

Акт балансировки

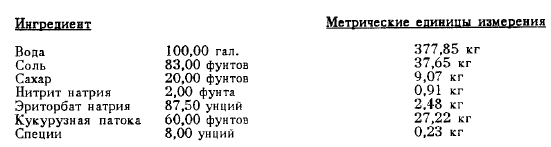

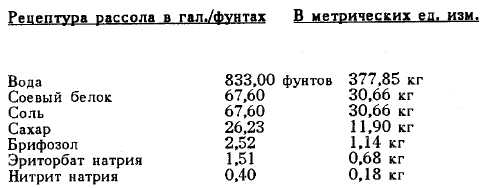

В США труднее сбалансировать рассол, чем в любой другой стране мира, поскольку американские производители для составления рецептур все еще пользуются галлонами, фунтами и унциями. Поэтому начнем именно с этого.

В США рецептура выглядит следующим образом:

На первой стадии балансировки рассола нужно преобразовать содержание всех ингредиентов в общепринятые единицы измерения.

На второй стадии нужно определить общую массу всех ингредиентов.

На третьей стадии устанавливают процентное содержание всех ингредиентов.

В посолочных цехах обычно посолочный рассол готовят в специальном смесительном чане, заполняя его определенным количеством рассола X до специальной отметки. В данном случае эта отметка соответствует 100 галлонам.

Масса одного галлона воды составляет 8,33 фунта (3,78 кг).

Сначала умножим 100 галлонов рассола на массу одного галлона.

100 гал. х 8,33 фунта /масса 1 галлона/ = 833 фунта /3153 литра/.

Затем преобразуем массу ингредиентов из унций в фунты. 1 фунт = 16 унций. По данной рецептуре масса эриторбата натрия составляет 87,5 унций.

87,5 разделить на 16 = 5,47 фунтов /2,48 кг/. 8 унций специй составляет 0,5 фунта.

Теперь, когда сделаны все необходимые преобразования, мы можем сложить все ингредиенты, чтобы установить их процентное содержание.

Вода - 833 фунта /377,85 кг/, соль - 83 фунта /37,65 кг/, сахар - 20 фунтов /9,07 кг/, нитрит натрия - 2 фунта /0,91 кг/, эриторбат натрия - 5,47 фунта /2,48 кг/, кукурузная патока - 60 фунтов /27,22 кг/, специи - 5 фунтов /0,23 кг/.

Общая масса рассола составляет 1003,97 фунтов /455,40 кг/. Разделив массу каждого ингредиента на общую массу рассола, мы установим процентное содержание каждого ингредиента, что крайне необходимо для правильной балансировки рассола.

Задание: Установите процентное содержание каждого ингредиента.

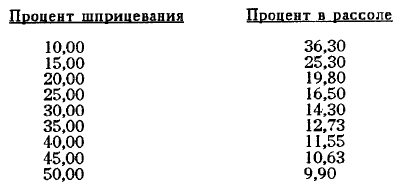

Дальше нужно установить процентное содержание каждого ингредиента рассола, попавшего в мясо. Для этого уравнения нам нужно знать процент шприцуемого рассола.

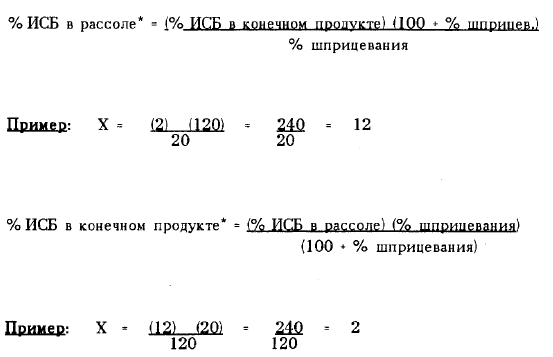

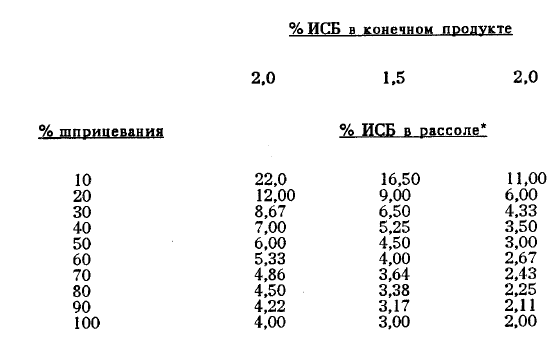

УСТАНОВЛЕНИЕ ПРОЦЕНТНОГО СОДЕРЖАНИЯ ИНГРЕДИЕНТОВ РАССОЛА В МЯСЕ

После установления процента каждого ингредиента в рассоле, можно приступить к следующему этапу акта балансировки, т.е. установить процентное содержание ингредиентов рассола в мясе. Это необходимо, если нужно увеличить или уменьшить уровень шприцевания и сохранить неизменными вкусовые особенности продукта.

По нашим расчетам уровень содержания кукурузной патоки в рассоле составляет 5,98%.

Эту цифру получили следующим образом: 60 фунтов кукурузной патоки по рецептуре разделили на общую массу рассола 1004 фунта, округлили и в результате получили 5,98%.

Чтобы установить процентное содержание этого ингредиента в мясе, нужно использовать простое уравнение.

Разделить процент патоки в рассоле на 100 плюс процент шприцевания и затем умножить полученное число также на процент шприцевания. Уровень шприцевания составляет 20%.

- 100 плюс 20 равно 120.

- 5,98 разделить на 120 равно 0,0498.

- 0,0498 умножить на 20 равно 0,996.

Таким образом, после шприцевания в мясе содержится 0,996% кукурузной патоки.

Установите процентное содержание в мясе следующих ингредиентов:

Соль =

Сахар =

Специи =

Нитрит натрия =

Эриторбат натрия =

Вода =

УВЕЛИЧЕНИЕ ИЛИ СНИЖЕНИЕ СОДЕРЖАНИЯ ИНГРЕДИЕНТОВ В РАССОЛЕ

После установления процентного содержания ингредиентов в мясе можно приступить к окончательным расчетам.

Например:

При использовании данного рассола уровень содержания кукурузной патоки в мясе составляет 0,996%. Уровень шприцевания составляет 20% , а теперь нужно увеличить этот уровень до 30%.

Расчет довольно прост, потому что математика точная наука и она позволяет производить обратные расчеты.

Только что мы использовали следующее уравнение: 5,98% (количество патоки в рассоле) разделили на 100 плюс 20 (итого 120) и умножили на 20, определив процент патоки в мясе, 0,996.

Теперь, когда мы определили, что патока содержится в мясе на уровне 0,996%, нужно составить обратное уравнение, используя новый уровень шприцевания.

0,996% патоки в мясе умножим на 100 плюс 30 (новый уровень шприцевания) и разделим на 30 (новый уровень шприцевания).

Пример; 0,996 к 130 : 30 - 4,32% кукурузной патоки в рассоле.

Измените исходную рецептуру для всех ингредиентов с учетом увеличения уровня шприцевания с 20 до 30%.

Новый уровень шприцевания 30%.

Соль =

Кукурузная патока »

Сахар =

Специи =

Нитрит натрия =

Эриторбат натрия =

Вода =

Теперь измените рецептуру для шприцевания на уровне 10%.

КАК ПЕРЕВЕСТИ РЕЦЕПТУРУ В ФУНТЫ И ГАЛЛОНЫ

В предыдущих занятиях нам удалось охватить и понять основной объем материала. Теперь научимся выражать новые значения в фунтах, галлонах и унциях, так, чтобы составитель рассола (назовем его Феликс) мог их понять.

Вспомните, что Феликс заполняет чан для рассола до отметки, соответствующей 100 галлонам. Таким образом, 833 фунта, т.е. масса 100 галлонов воды, есть величина постоянная.

Если вы правильно понимаете материал, то процент сухих ингредиентов будет ниже. Таким образом, общая масса 100 галлонов рассола будет меньше. Процент воды увеличится с 83,3% до 87,71%. Новую массу 100 галлонов рассола вычислить очень просто.

- Сначала сложите процентное содержание всех сухих ингредиентов, которое было установлено на предыдущих занятиях.

- Теперь вычтите эту сумму из 100, получцв новый процент воды в рассоле. Поскольку Феликс заполняет чан до отметки 100 галлонов, а 100 галлонов весят 833 фунта, разделите 833 на новый процент воды, который вы установили, и вот на вашем калькуляторе мгновенно появится новая масса рассола.

Пример: 833 : 0,8771 = 950 фунтов /новая масса 100 галлонов рассола/.

Теперь просто умножьте установленные проценты для 30%-ного уровня шприцевания на 950 и вы получите величины в фунтах и галлонах, а если необходимо - в унциях, если умножите на 16.

Впишите правильное количество:

Вода - 833 фунта = 100 галлонов

Соль =

Сахар =

Нитрит натрия =

Эриторбат натрия =

Кукурузная патока =

Приправы =

А теперь составим наш собственный рассол.

СОСТАВЛЕНИЕ НОВОЙ РЕЦЕПТУРЫ

Общая информация

Для составления новой рецептуры вам нужно знать, какую усадку (потери) дает продукт во время тепловой обработки.

Изолят соевого белка содержит 88% белка.

В стопроцентно нежирном мясе /по визуальной оценке/ значение белка равно

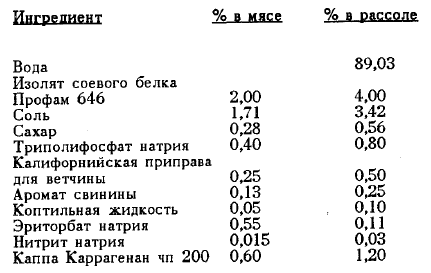

Феликс хочет приготовить говяжью солонину из нижней части говяжьего бедра, подвергнув ее посолу и варке, при этом процентное содержание выбранных им ингредиентов составляет:

Соль = 2,00%

Сахар = 0,25%

Чеснок = 0,30%

Триполифосфат натрия = 0,5%

Нитрит натрия = 200 частей на миллион

Эриторбат натрия - 500 частей на миллион

Феликс считает, что его продукт во время варки даст усадку 12%.

Он хочет выразить рецептуру в галлонах, фунтах и унциях.

Он сделает 100 галлонов рассола.

Нитрит и эриторбат растворятся, поэтому нужно знать их уровень шприцевания.

Нужно установить, какой процент в рецептуре рассола занимают нитрит и эриторбат с учетом того, что их содержание выражено в ppm /частях на миллион/.

0,02% = 2 части на 10 000

0,05% - 5 частей на 10 000

Поскольку продукт даст 10%-ную усадку после тепловой обработки, нужно в него ввести на 10% меньше рассола. Усадка продукта всегда вычисляется только как потеря влаги.

Поскольку Феликс хочет, чтобы в продукте после тепловой обработки осталось 2% изолята соевого белка, а он содержит только 88% белка, то прежде всего нужно вычислить процент введения белка через рассол.

Требуемые 2% делим на 88% = 2,27% в рассоле. Верно?

Нет! Феликсу нужны 2% в конечном продукте после варки. 2 х 0,88 = 1,76 в мясе с поправкой на потерю влаги. Правильно? - Нет! Изолят соевого белка содержит только 88% белка. Таким образом, 1,76 нужно вновь разделить на 88%. Ответ будет 2.

Поскольку соль на 100% состоит из соли, то первое уравнение здесь применить можно. 2 х 0,88 /вычтите 12 из 100 и передвиньте знак десятичной дроби на два знака влево/ = 1,76.

Запомните, что количество, требуемое по рецептуре, нужно умножить на сто плюс процент шприцевания и разделить также на процент шприцевания.

1,76 х 150 (100 * 50) : 50 = 5,28% в рассоле.

Установите процентное содержание ингредиентов в рассоле и затем преобразуйте их в галлоны, фунты и/или унции.

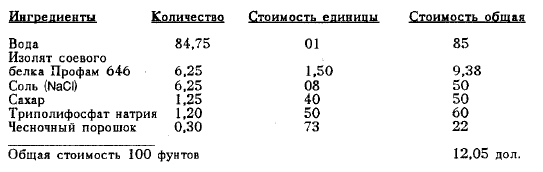

ОКРУГЛЕННЫЕ /в большую сторону/ ЗНАЧЕНИЯ СТОИМОСТИ РАССОЛА

Стоимость 1 фунта составляет 0,12 дол.

КРАТКИЙ ОБЗОР ПРОБЛЕМ ПОСОЛА

Посол

Существует множество способов посола сортовых отрубов мяса, но все они по сути являются модификациями двух основных процедур: 1. сухого посола и 2. мокрого посола. Большинство фирм предпочитает способ 2 - посол в рассоле. При сухом посоле к мясу добавляют различные посолочные агенты, обычно это соль, сахар, нитрит и/или нитрат, которые вводят в мясо без добавления воды. При таком способе посола посолочные агенты вытягивают достаточное количество влаги из самого мяса, в результате образуется рассол, который и осуществляет проникновение ингредиентов посолочной смеси в мясо посредством диффузии. При мокром посоле посолочные ингредиенты растворяют в воде, получая посолочный рассол, который по сути действует таким же образом, что и мясной сок, выделившийся в результате воздействия на него посолочных агентов сухой смеси. В данном разделе мы не будем касаться сухого посола, поскольку применение соевых белков рассчитано на мокрый посол сортовых и полусортовых отрубов. Мы также не будем обсуждать посол в чанах посредством осмоса и сконцентрируем наше внимание на способах шприцевания.

Словарь терминов

Ингредиенты для посолочных рассолов:

Нитрит натрия

Чтобы не путаться в множестве терминов и объяснений, можно предложить простое определение для этого ингредиента: химическое вещество, которое придает посоленному мясу розовый или красный цвет после тепловой обработки. Кроме того, это наиболее эффективная добавка против Clostridium botuiinum. Уровень введения этого агента ограничивается правительственными органами.

Эриторбат натрия, аскорбиновая кислота; аскорбат натрия

Эти вещества используют для ускорения проявления цвета под действием нитрита.

Фосфаты натрия

Используют для повышения выхода продукта после тепловой обработки.

Использование всех указанных ингредиентов контролируется Министерством сельского хозяйства США.

Сахар, соль, специи, ароматизаторы

Используются для улучшения вкуса продуктов и не ограничиваются законодательно за исключением паприки. Паприку разрешено использовать на уровне 1%, не больше. Если этот уровень выше 1%, то ее следует обозначить в этикетке как пищевой краситель.

Изолят соевого белка

Изолят соевого белка - это ингредиент, который разрешен для использования в посоленных мясопродуктах из цельной мышечной ткани.

Артериальный посол

Говорят, что артериальный посол был изобретен одним предпринимателем из Бостона, который решил, что принципы бальзамирования можно применить для посола мяса. Русские тоже утверждают, что именно они изобрели этот процесс. Тем не менее, он существует.

Иглу вставляют непосредственно в артерию и закачивают посолочный рассол, который заполняет артерии и капилляры. Для этого метода не подходит шприцевание изолятом соевого белка. Такой рассол будет слишком вязким и не сможет проникнуть в систему капилляров, вследствие этого посол будет неравномерным и будет сопровождаться образованием отеков. В принципе с этой проблемой справиться можно, хотя и довольно трудно. Можно использовать иглу с множеством отверстий, но в этом случае вводить рассол не в артерию, а подкожно.

Инъецирование рассола многоигольчатыми шприцами

Существует несколько моделей машин для шприцевания продуктов из цельных мышц посолочными ингредиентами. В большинстве шприцевальных установок предусмотрены серии смещенных по отношению друг к другу игл. Отруба мяса продвигаются по конвейеру под иглами и шприцуются посолочными агентами и ароматизаторами, содержащимися в рассоле. Регулируя скорость конвейерной ленты, количество уколов в минуту и давление, при котором поступает рассол, можно достичь очень точного уровня дозировки рассола, шприцуемого в мышечную ткань. Для некоторых продуктов, сбыт которых осуществляется в сыром виде, существуют законодательные ограничения в уровне шприцевания. Вареные продукты могут быть шприцованы до процента восстановления "сырой массы' после тепловой обработки. "Сырая масса" - это общепринятый термин, который обозначает масс|у сырья до шприцевания.

После шприцевания мясопродукты обычно хранят в контейнере с таким же посолочным рассолом в течение нескольких дней. Продукт “отдыхает" и равномерно пропитывается рассолом перед тепловой обработкой.

Температуру в посолочных цехах /раньше их называли подвалами, потому что они находились под землей/ следует поддерживать на уровне 3,3 град. С.

В настоящее время после посола продукт помещают в тумблер или массажер и доводят до готовности в течение того же рабочего дня. Тумблер или массажер значительно ускоряют распределение посолочного рассола в мышечной ткани, при этом экономится время, необходимое для достижения осмотического равновесия. Тумблирование и массирование помогают также в создании заданного вкуса. Ранее, до использования тумблеров и массажеров, производители мясопродуктов больше полагались на диффузию соли и постепенное развитие вкуса. В наши дни производитель за сутки может произвести посол, массирование или тумблирование продукта, его вакуум-упаковку и варку. Тумблирование или массирование - интегральная часть технологии введения соевых белков в мясопродукты, так как с помощью этих приемов достигается равномерное распределение соевых частиц в мышечной ткани.

ПРИГОТОВЛЕНИЕ РАССОЛА

КОНТРОЛЬ ТЕМПЕРАТУРЫ

Оставьте 15-20% требуемый по рецептуре воды, пока не введете и не растворите в основном объеме воды все необходимые ингредиенты. Остальную воду следует вводить в виде льда для охлаждения рассола.

РАСТВОРИМОСТЬ

Всегда вводите ингредиенты в строгой последовательности: сначала наиболее трудно растворимый ингредиент и в конце - наиболее легко растворимый.

ПОСЛЕДОВАТЕЛЬНОСТЬ ВВЕДЕНИЯ

- 80% воды по рецептуре

- Изолят соевого белка

- Фосфаты

- Сахар, специи

- Нитриты и/или нитраты

- Аскорбат или эриторбат

- 20% воды по рецептуре в виде льда

С помощью электрической или воздушной мешалки рассол с изолятом соевого белка можно приготовить за 15-20 минут.

ЛАКТАТ

Лактат натрия или калия, используемый в сочетании с одобренными Министерством сельского хозяйства США посолочными агентами может продлить при правильном его применении продолжительность хранения мясопродуктов из цельномышечной ткани скота на 50%.

Натуральные лактаты - это растворы, содержащие 60% твердых веществ. Минимальный уровень для эффективного замедления роста микробов в мясе скота составляет 2,00% твердых веществ относительно массы мяса. Поскольку твердые вещества составляют 60% раствора, то уровень введения в жидком виде равен 3,3%.

Для правильного инъецирования мясопродуктов типа ветчины, пастрамы и т.д. научно-исследовательский отдел фирмы "Арчер Дэниелс Мидлэнд" подготовил таблицу, в которой приведен процент лактата /марки АР ЛАК/, вводимого в рассол при различных уровнях шприцевания для обеспечения 2,00%-ного содержания твердых веществ в мясе.

ИНСТРУКЦИИ ПО ПРИГОТОВЛЕНИЮ РАССОЛА

Приготовить рассол несложно, если вы запомните одно простое правило:

Вводите все ингредиенты соответственно их способности к растворению.

Самым труднорастворимым ингредиентом раствора при приготовлении посолочного рассола, усиленного изолятом соевого белка, является сама соя.

Последовательность перемещения

- В 80% воды по рецептуре добавьте изолят соевого белка и перемешивайте до однородного состояния и исчезновения комков.

- Добавьте фосфаты и перемешивайте до полного растворения.

- Добавьте соль.

- Введите специи, ароматизаторы и приправы.

- Добавьте посолочные агенты.

- Введите лед.

20% от общей массы воды по рецептуре следует вводить в виде льда для контроля температуры.

20 галлонов воды = 166 фунтов. Таким образом, заполните чан до отметки 80 гал. и добавьте 166 фунтов льда, чтобы получить 100 галлонов рассола.

Литр равен килограмму. Поэтому наполните чан до отметки 80 литров и добавьте 20 кг льда, чтобы получить 100 литров рассола.

ИЗОЛЯТ СОЕВОГО БЕЖА /ИСБ/

*Следует также принять в расчет потерю при тепловой обработке продукта.

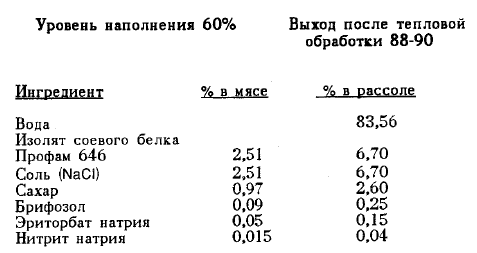

ИЗОЛЯТ СОЕВОГО БЕЛКА /ИСБ/

ТАБЛИЦА ПЛЯ СОСТАВЛЕНИЯ РЕЦЕПТУРЫ РАССОЛА

ВИД ПРОДУКТА:

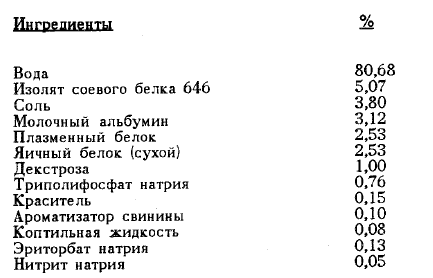

Копченая ветчина

формованная

Файл: свинина

Шприцевание изолятом

ВИД ПРОДУКТА

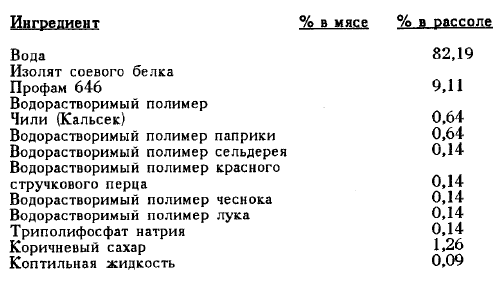

Свиные ребрышки Чили По-Техасски, бескостные

Уровень наполнения 25%

ВИД ПРОДУКТА:

Ветчина по-японски

Уровень наполнения 65%

ВИД ПРОДУКТА:

Диетическая ветчина, содержащая камедь

Уровень наполнения - 100%

Выход после тепловой

обработки 90-100%