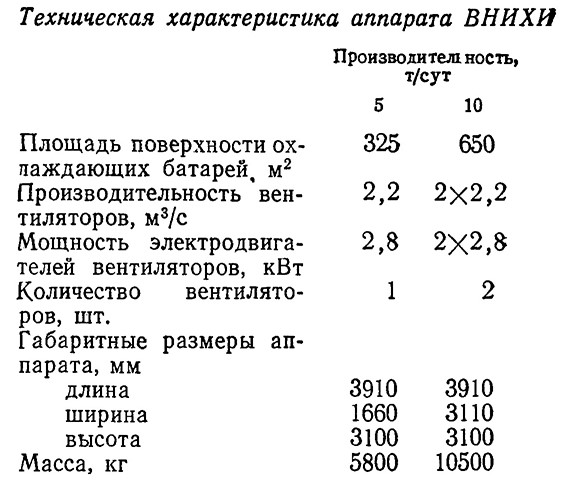

ДВУХТУННЕЛЬНЫЕ МОРОЗИЛЬНЫЕ АППАРАТЫ ВНИХИ

Широко распространены три модели аппарата данного типа. Замораживаемый в этих аппаратах продукт укладывают на противни, которые устанавливают на многоярусную тележку таким образом, что между противнями остается зазор. Тележки с противнями закатывают в теплоизолированную камеру (в туннели, образованные оребренными батареями). В теплоизолированной камере с помощью вентиляторов создается движение воздуха поперек оси перемещения тележек. Воздух, проходя через оребренные батареи, охлаждается до температуры –30° С и направляется в зазоры между противнями на тележках, омывая при этом противни с продуктом снизу и сверху со средней скоростью 3,5–4,0 м/с.

Продолжительность замораживания пищевых продуктов (в ч) в аппаратах этого типа при температуре воздуха –30 ч –32° С приведена ниже.

Рыба

в раскладку толщиной 60–70 мм 2,5

в блоках толщиной 60–65 мм 4–5

Куры непотрошеные 4

Гуси непотрошеные 4,5

Утки потрошеные 2,5

Субпродукты в блоках толщиной 150 мм 8 (печень и сердце) 7

Начальная температура продукта 7–10° С, конечная – 18° С.

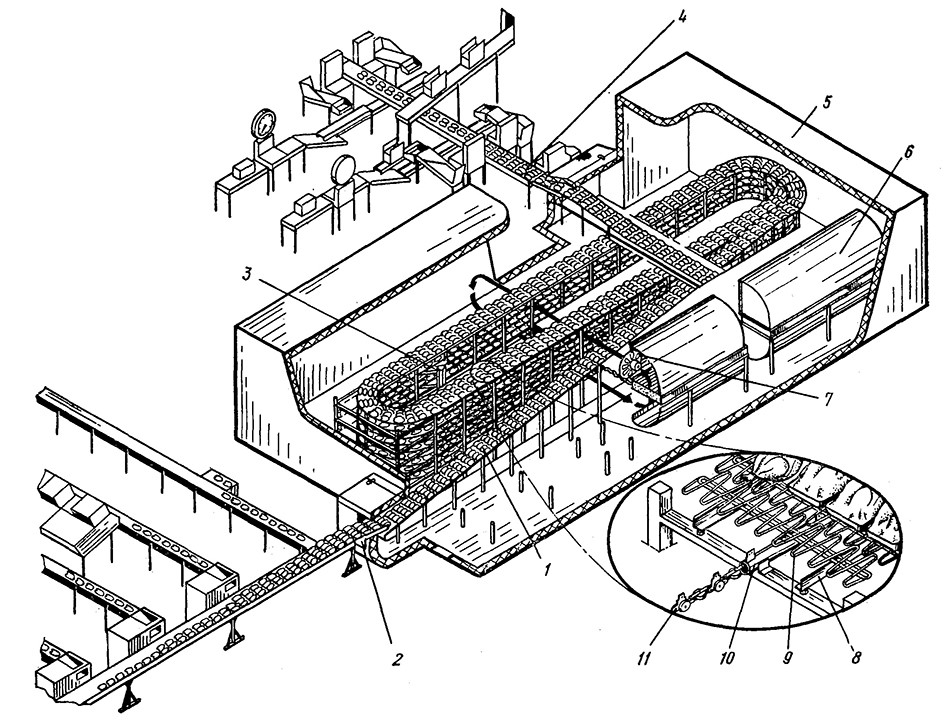

Отдельные варианты аппарата различаются между собой компоновкой и размещением оребренных батарей, а также устройством и расположением вентиляторов.

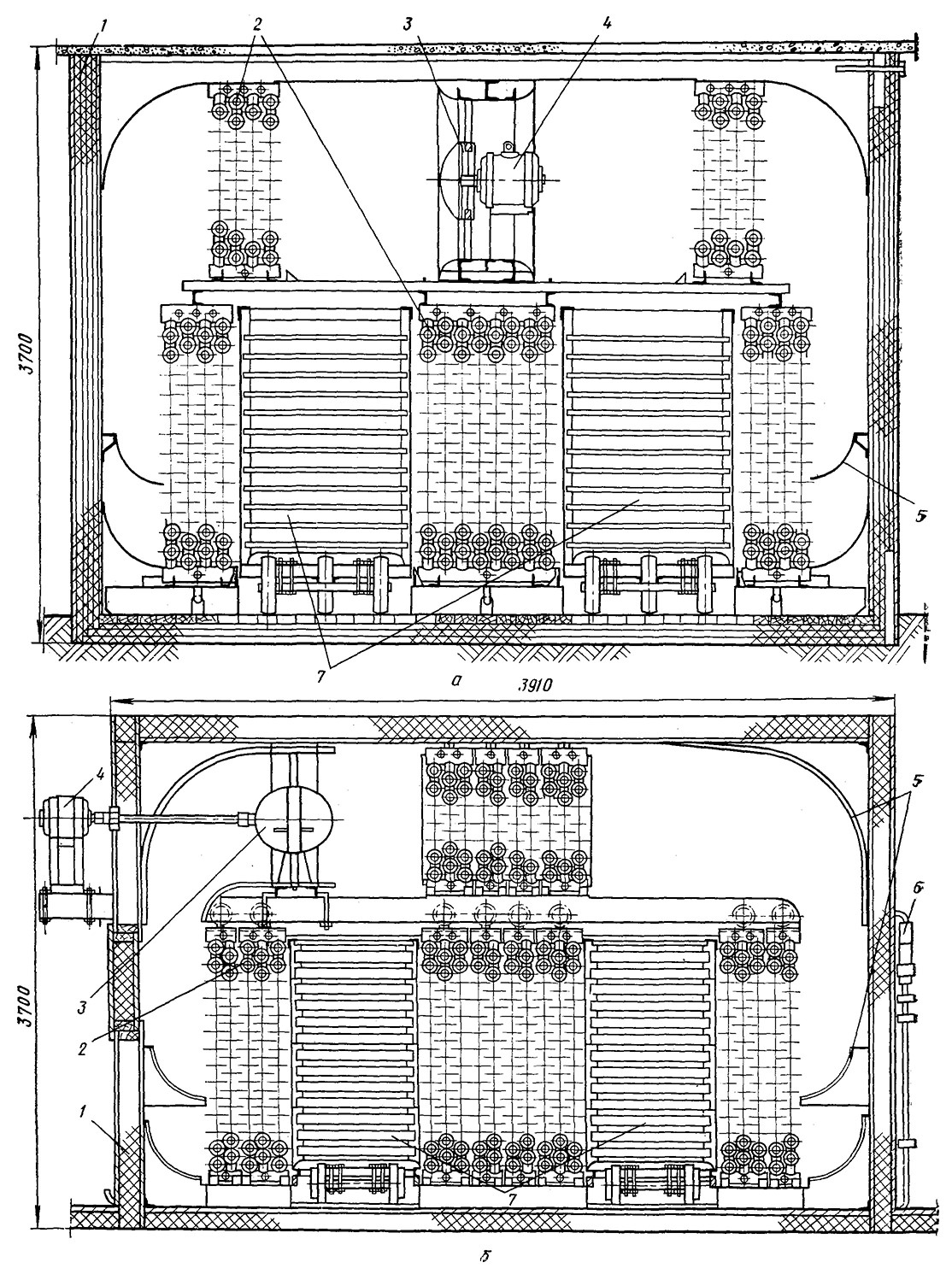

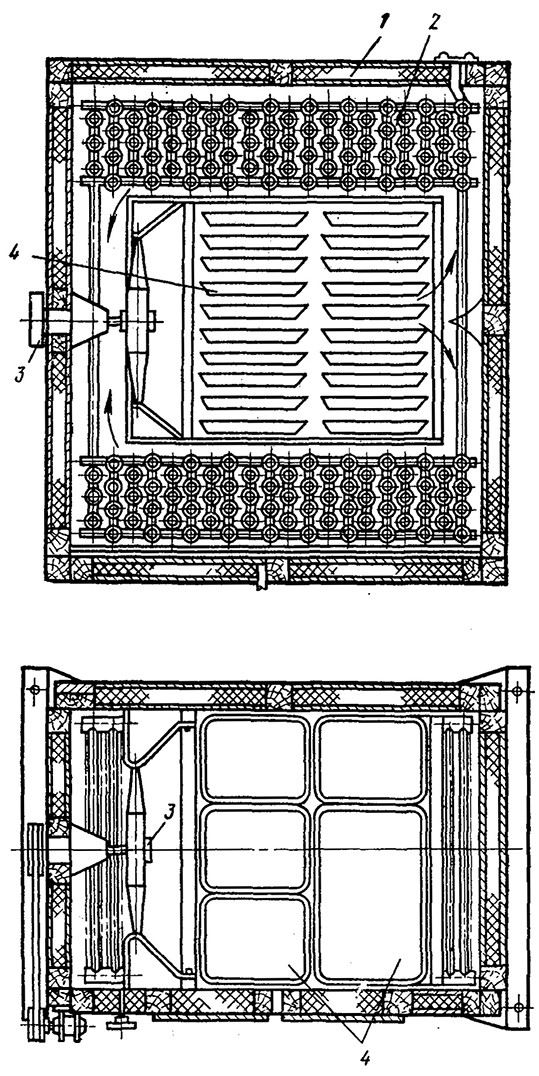

Аппарат (рис. II–1, а) имеет производительность 5 и 10 т/сут (в туннеле размещают соответственно одну или две тележки с продуктом). Охлаждающие батареи состоят из горизонтальных труб с навитыми спиральными ребрами из стальной ленты. Две батареи расположены в верхней части аппарата и три – в нижней. Между верхними батареями установлено один или два осевых вентилятора в зависимости от производительности аппарата. Электродвигатели вентиляторов расположены непосредственно внутри аппарата. Вентиляторы реверсивного действия могут изменять направление движения воздуха, в результате чего достигается равномерное замораживание продукта по всему объему морозильного аппарата. Подача жидкого аммиака в охлаждающие батареи автоматизирована (с помощью поплавкового регулятора уровня или соленоидного вентиля и дистанционного указателя уровня по высоте оси верхнего ряда труб нижних батарей). Жидкий аммиак поступает в нижние коллекторы верхних батарей; неиспарившаяся его часть переливается в нижние батареи. При повышении уровня аммиака в нижних батареях до оси верхнего ряда труб подача аммиака прекращается.

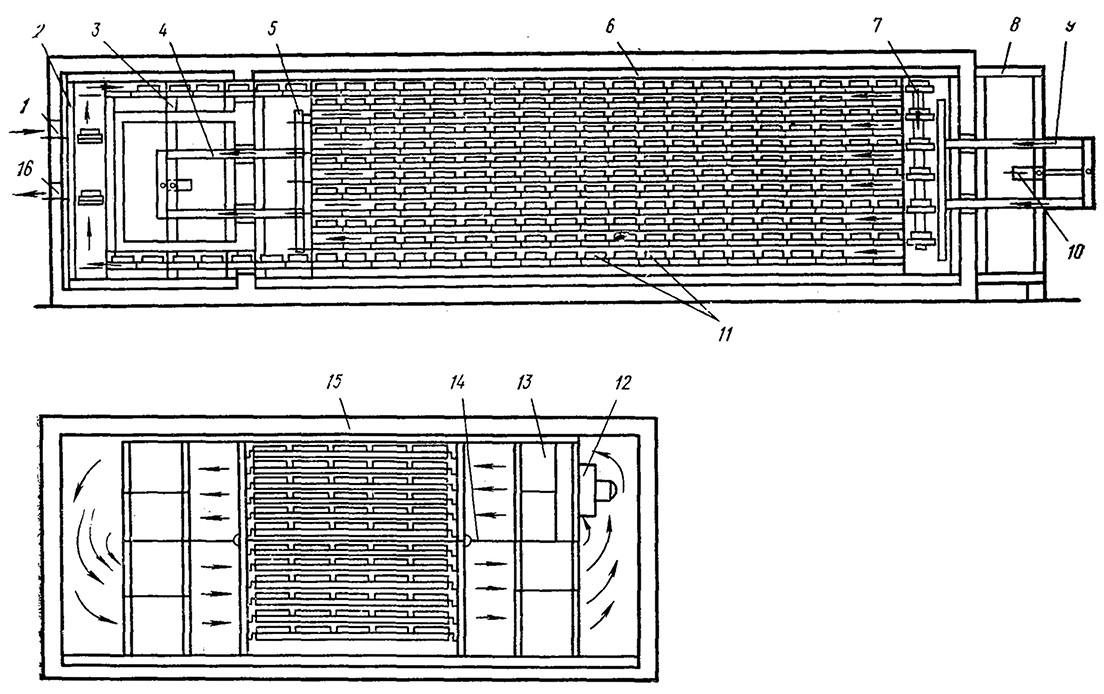

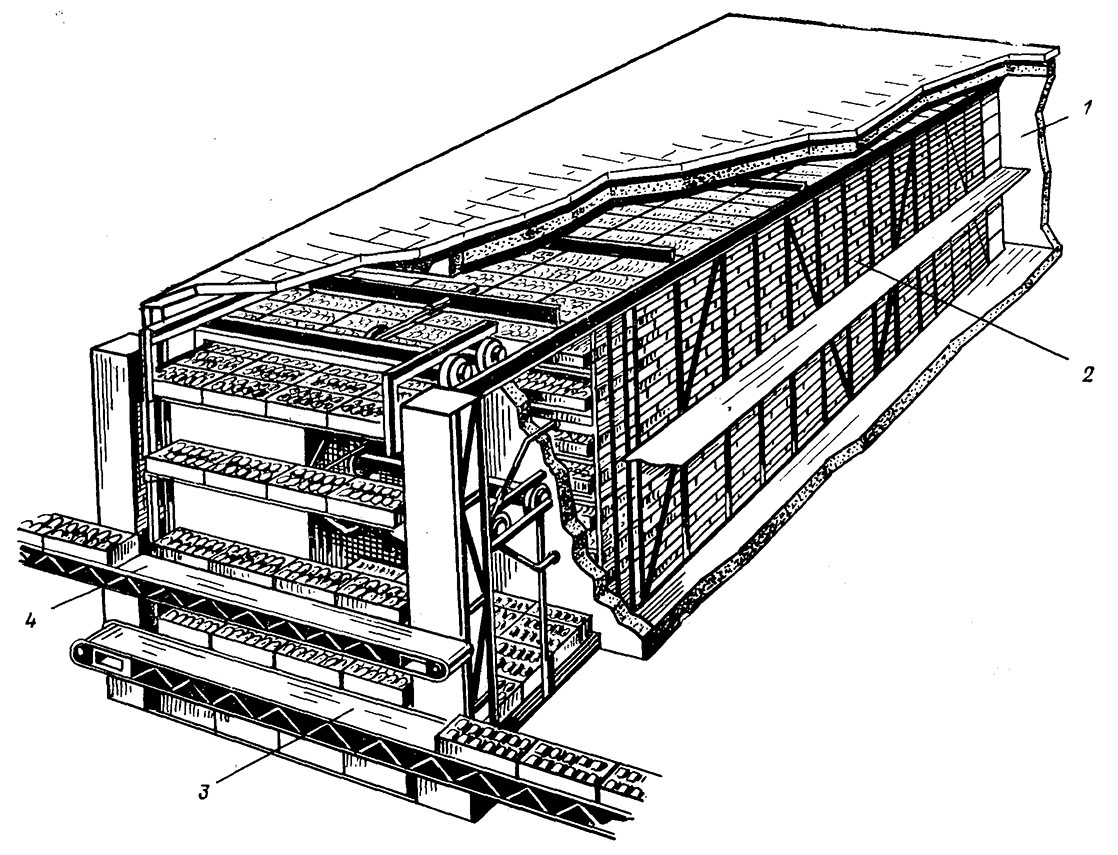

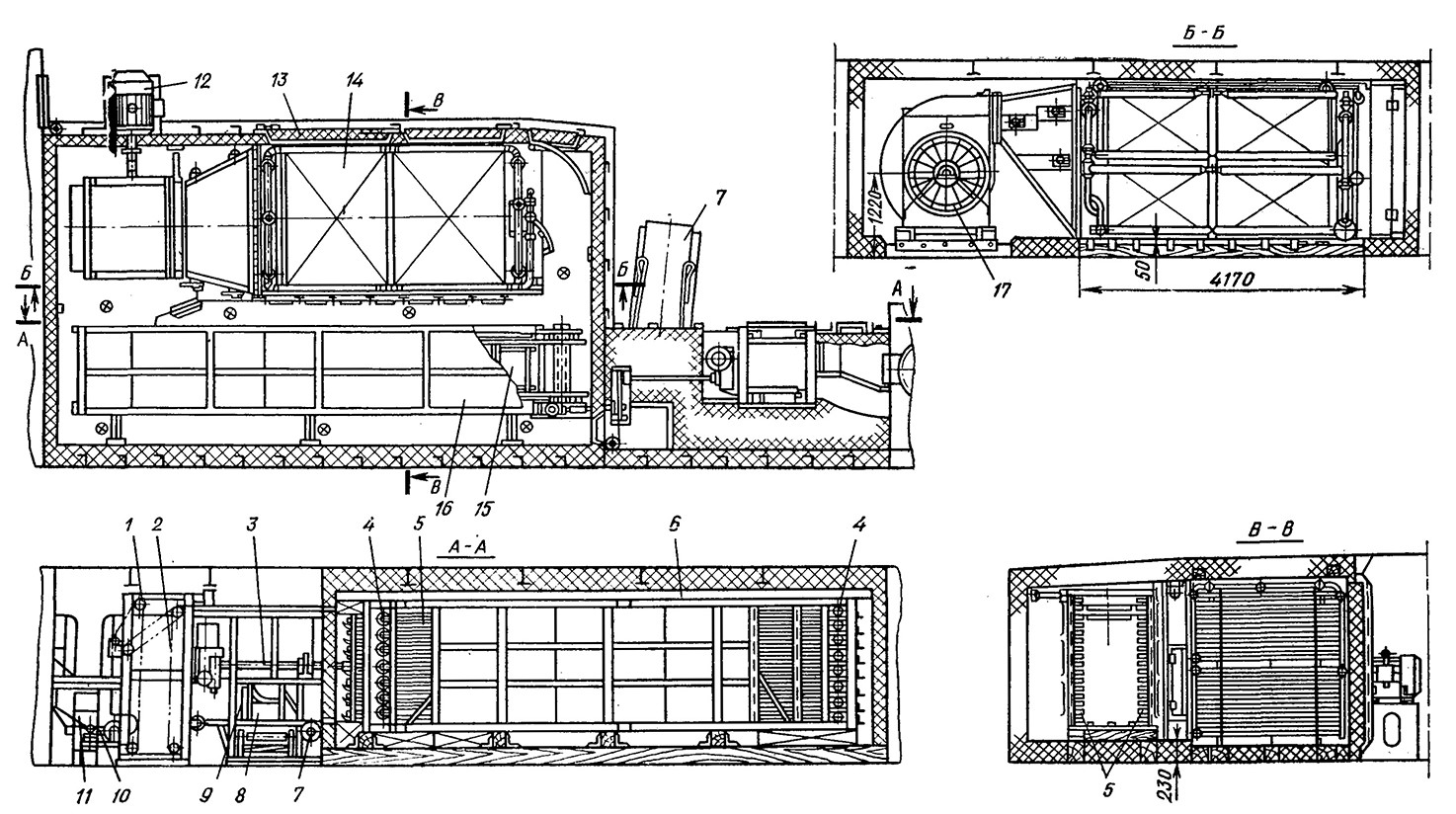

Рис. II–1. Двухтуннельные морозильные аппараты типа СА с интенсивным движением воздуха:

а, б, в – модели аппарата: 1 – теплоизолированная камера; 2 – охлаждающие батареи; 3 – вентилятор; 4 – электродвигатель;

5 – направляющие для воздуха; 6 – дистанционный указатель уровня; 7 – тележки.

Модель аппарата, изображенная на рис. II–1, б, отличается от предыдущей тем, что в верхней части ее установлена одна оребренная батарея вместо двух, а электродвигатель вентилятора вынесен за пределы теплоизолированной камеры, в результате чего повышается надежность работы электродвигателя и снижаются требования к его исполнению.

Модель аппарата, показанная на рис. II–1, в, наиболее распространена. Все охлаждающие батареи аппарата расположены в нижней его части – 10 секций между туннелями и по 5 секций с их внешней стороны.

При такой компоновке используются однотипные охлаждающие оребренные батареи и упрощается система заполнения их жидким аммиаком. Секции батарей аппарата двух- и трехрядные. Шаг оребрения двухрядных секций 13,5 мм, трехрядных – 20 мм. Компоновка батарей из секций с различным шагом ребер при реверсивном движении воздуха обеспечивает такое распределение инея на поверхности батарей, при котором достигается длительная работа аппарата без удаления снеговой шубы.

Батареи оттаивают один раз через 5–6 дней непрерывной работы аппарата парами аммиака, отбираемыми после маслоотделителя (перед конденсатором), при одновременном •сливе жидкого аммиака из батарей в ресивер. Продолжительность оттаивания составляет 30–40 мин при температуре паров аммиака не ниже 20° С.

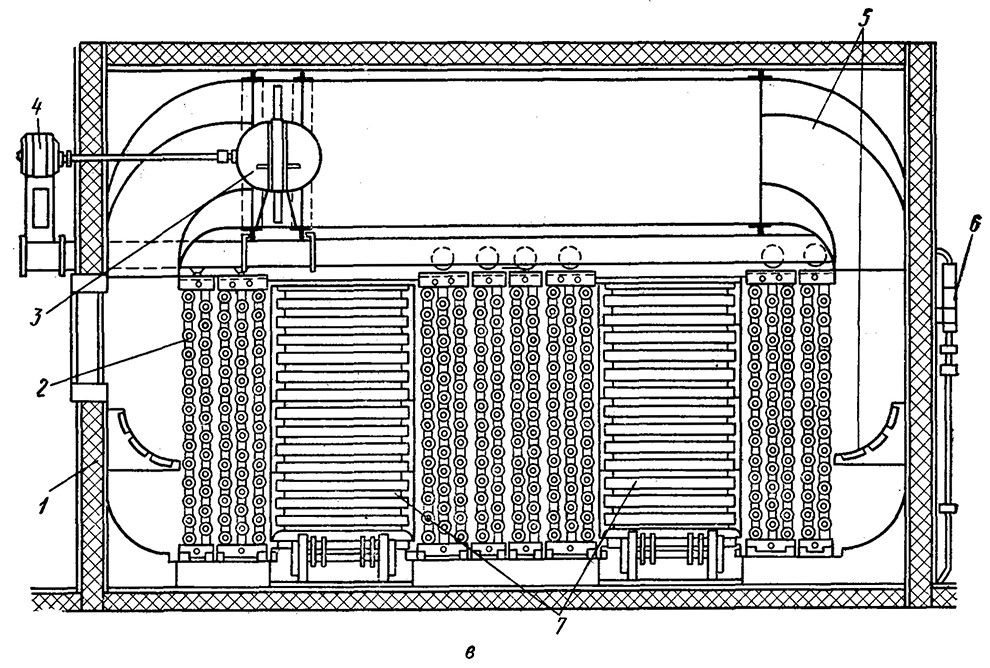

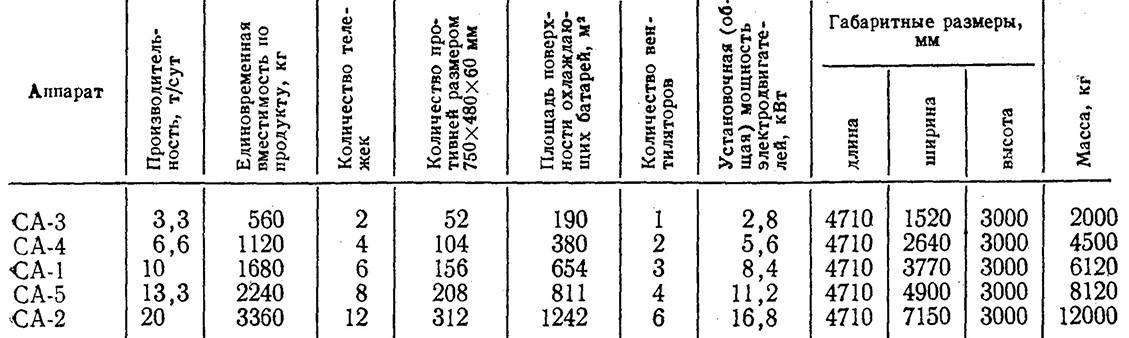

Производительность аппаратов от 3 до 20 т/сут в зависимости от количества тележек, размещенных по длине туннеля (табл. II–1). Тележка разделена на две части, в каждой из которых установлено по 13 противней размерами 760 х 480 х 60 мм. Единовременная вместимость тележки при загрузке противней мелкой рыбой и замораживании ее в виде блоков составляет 400 кг, а частиковой рыбой толщиной 60–70 мм – 275 кг.

Таблица II–1

Техническая характеристика двухтуннельных морозильных аппаратов типа СА

Тележки загружают в аппарат через дверные проемы в теплоизолированном корпусе с определенным интервалом. В каждый туннель через определенный интервал времени вводят •по одной тележке и одновременно с обратной стороны выводят по одной тележке с замороженным продуктом.

Морозильные аппараты данной конструкции используют для замораживания рыбы, субпродуктов, птицы, плодов, ягод и овощей и других продуктов.

Аппараты просты по устройству, надежны в работе и долговечны. Однако периодичность действия и трудоемкость обслуживания делают их неудобными для использования на предприятиях с высокой степенью механизации и автоматизации технологических процессов.

МОРОЗИЛЬНЫЙ АППАРАТ ШКАФНОГО ТИПА

В камере щитовой конструкции, изолированной пенопластом, расположены два воздухоохладителя, состоящие из батарей с оребренными трубами (рис. II–2). Под каждым воздухоохладителем установлен поддон для сбора и отвода талой воды. Между воздухоохладителями смонтирован стеллаж, состоящий из 10 направляющих полок, на которые загружают алюминиевые штампованные противни с рыбой. Размеры одинарных противней 480 х 390 х 50 мм, двойных 1020 х 390 х 50 мм. Двустворчатая дверь на передней стенке шкафа предназначена для загрузки и выгрузки противней с рыбой, а два люка – для доступа к воздухоохладителям.

Техническая характеристика аппарата шкафного типа

Производительность, т/сут 2,0

Площадь поверхности охлаждающих батарей воздухоохладителей, м2 100

Производительность вентилятора, м3/с 2,0

Мощность электродвигателя вентилятора, кВт 1.7

Температура воздуха, °С –25

Скорость движения воздуха между противнями, м/с 3,6

Габаритные размеры, мм:

Длина 2280

Ширина 1450

Высота 2392

Масса, кг 2500

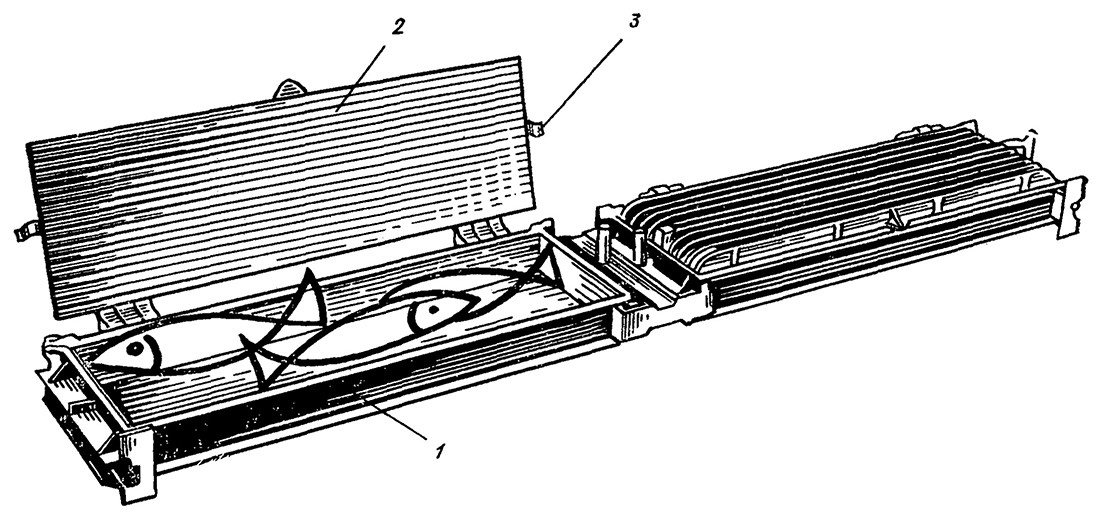

Рис. II–2. Морозильный аппарат шкафного типа Гипрорыбпрома:

1 – морозильный шкаф; 2 – охлаждающие батареи;

3 – вентилятор с электродвигателем; 4–противни с продуктом.

Аппарат применяют на малых рыбоморозильных судах. Использование этих аппаратов ограничено из-за небольшой производительности и отсутствия устройств для механизированной загрузки и выгрузки.

Шкафные морозильные аппараты судового типа изготовляют с противнями размером 800 x 250 x 60 мм, а также без стеллажей » противней для замораживания крупной рыбы в подвешенном состоянии.

ГРАВИТАЦИОННЫЕ КОНВЕЙЕРНЫЕ

МОРОЗИЛЬНЫЕ АППАРАТЫ ГКА-2 И ГКА-4

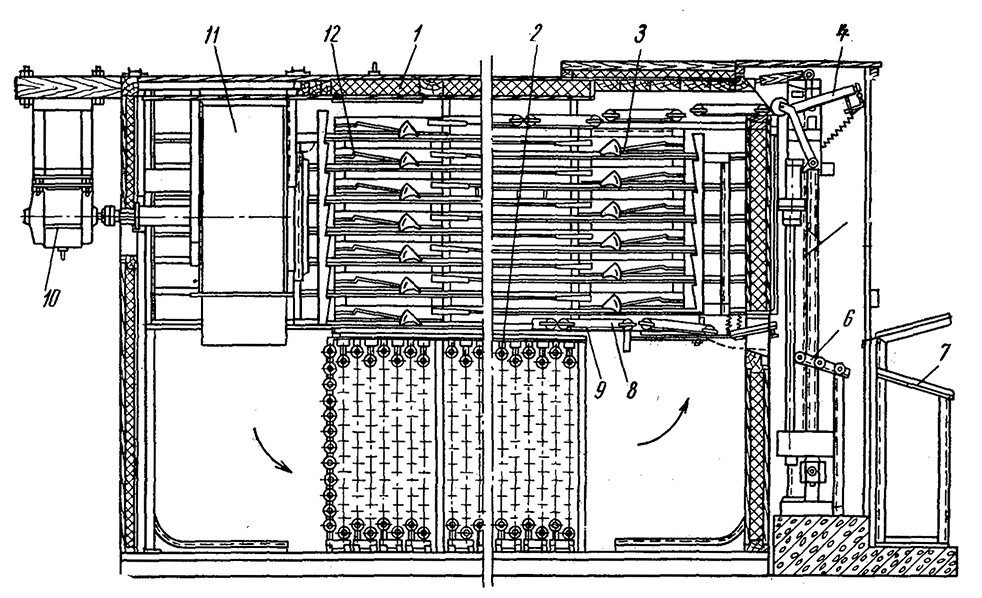

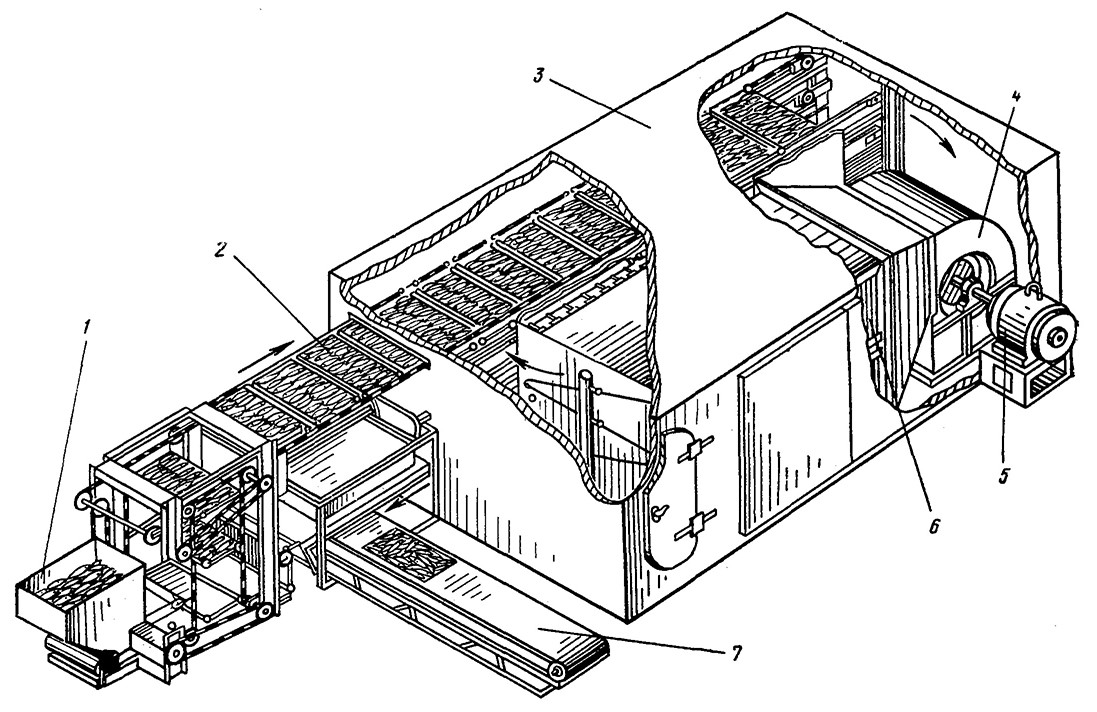

Аппарат ГКА-2 (рис. II–3) представляет собой теплоизолированную камеру, в верхней части которой расположены грузовой отсек и вентилятор с электродвигателем, а в нижней – охлаждающие батареи. Около передней, торцевой, стенки аппарата установлен агрегат привода загрузочно-разгрузочного стола и гребенок. При включенном электродвигателе винты вращаются, а стол, закрепленный шарнир- но на двух обоймах, движется по этим винтам вверх или вниз.

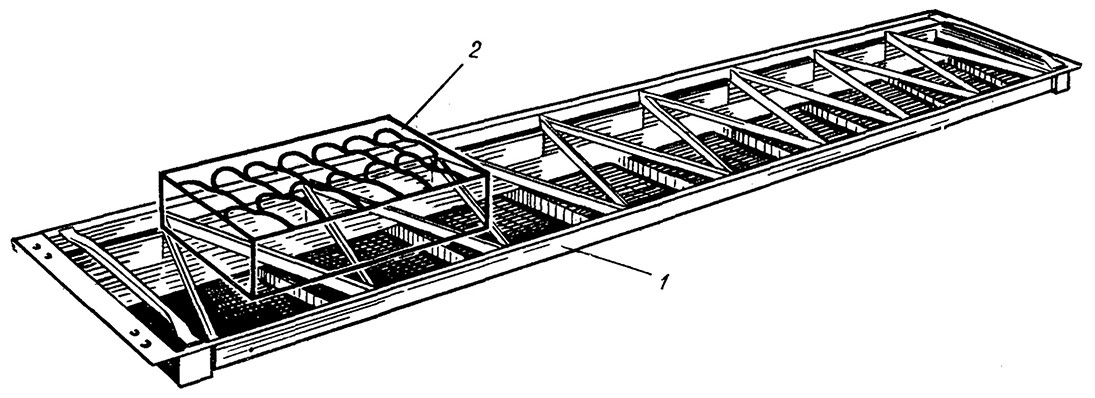

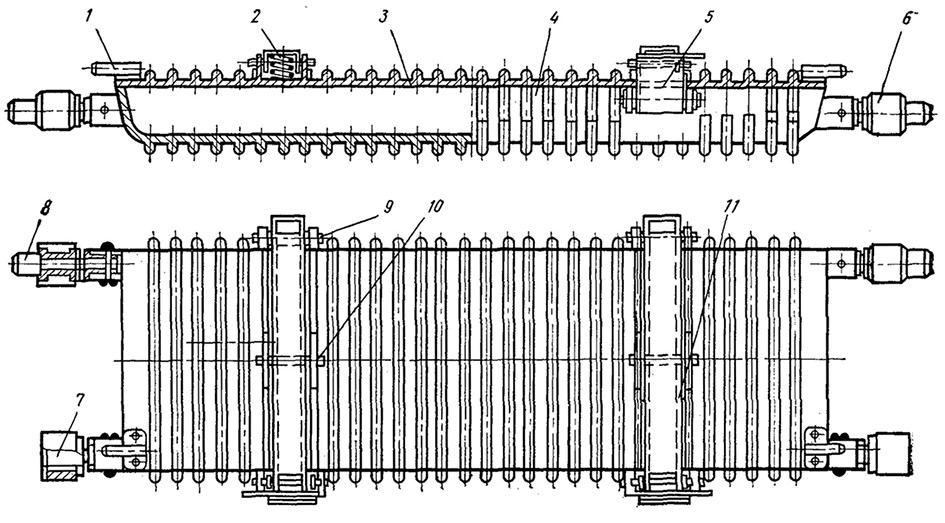

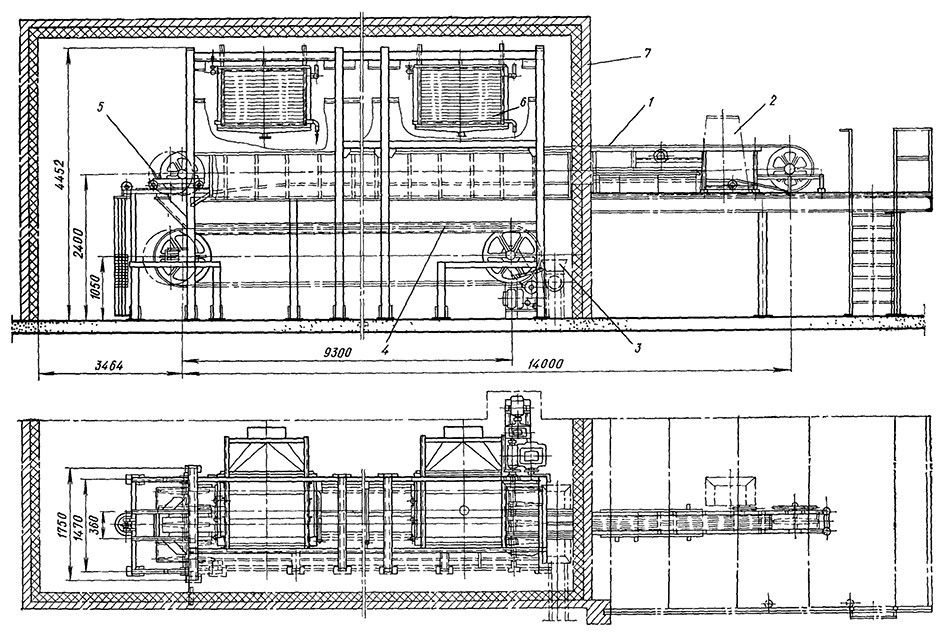

Рис. II–3. Гравитационный, конвейерный морозильный аппарат ГКА-2:

1 – теплоизолированная камера; 2 – охлаждающие батареи; 3 –передние гребенки;

4 – стол; 5 – винты; 6 – неподвижный пюпитр; 7 – приемное устройство;

8 – каретки с противнями; 9 – горизонтальная перегородка; 10 – электродвигатель;

11 – вентилятор; 12 – задние гребенки.

Свежий продукт (в упаковке или россыпью), уложенный на противни, транспортером подается к аппарату и вводится на каретку, расположенную на платформе стола, который поднимается по винтам. В верхнем положении стола каретка с противнями подается толкателем на верхние направляющие полк» морозильного аппарата. Каретки продвигаются зигзагообразно сверху вниз по всем направляющим полкам (ярусам) аппарата с помощью гребенок. В аппарате с обеих сторон установлено по две гребенки, движущиеся попеременно, но попарно: две передние гребенки отходят назад и плавно опускают находящиеся на их зубьях каретки с уровня четных полок на уровень нечетных, а затем продвигают их по нечетным полкам; в это время две задние гребенки (со стороны вентилятора) принимают крайние каретки с этих полок на свои зубья. В следующем полуцикле передние гребенки неподвижны, задние движутся, опуская каретки и перемещая их по четным полкам. Стол при опускании открывает заслонку нижнего окна и принимает выкатившуюся с нижних (последних) направляющих полок каретку с противнями. При дальнейшем опускании стола в рамку каретки входит наклонный неподвижный пюпитр. Противни с замороженным продуктом задерживаются на пюпитре и соскальзывают на приемную площадку. Пустая каретка остается на платформе опускающегося стола для повторной загрузки противнями, когда стол вновь начнет подниматься но винтам. Средняя температура воздуха в аппарате –30 ÷ 35° С при температуре кипения аммиака –40° С.

Продолжительность замораживания блоков продукта толщиной 60 мм составляет 4 ч (от начальной температуры продукта 15° С до конечной в центре –18° С).

Расстояние между полками (ярусами) 100 мм позволяет замораживать рыбу в блоках толщиной 60–70 мм, горошек в коробках высотой 50 мм, кулинарные изделия и другие продукты толщиной 60–70 мм в упаковке или россыпью. Для замораживания птицы и продуктов в блоках толщиной 1100–120 мм расстояние между полками можно увеличить до 150 мм.

Техническая характеристика аппарата ГКА-2

Производительность при –40° С по рыбе, кг/ч 1000

Площадь поверхности охлаждающих батарей, м2 925

Производительность вентилятора, м3/с 7,5

Мощность электродвигателя вентилятора, кВт 10

Средняя температура воздуха в аппарате, ° С –35

Количество противней, шт. 216

Скорость движения воздуха, м/с 7

Установочная мощность электродвигателя привода конвейера, кВт 1

Габаритные размеры аппарата, мм:

Длина 7590

Ширина 2500

Высота 3280

Масса металлических частей, кг 15000

Аппарат ГКА-4 более совершенной конструкции, чем ГКА-2, выполнен по той же принципиальной схеме.

Аппарат ГКА-4 обладает большей надежностью и долговечностью конвейера, улучшенными монтажными и эксплуатационными характеристиками.

Основные конструктивные особенности аппарата ГКА-4 по сравнению с аппаратом ГКА-2 следующие:

- более прочный, собираемый на болтах каркас, все элементы которого, изготовляемые на заводе, обусловливают необходимую точность его сборки на месте монтажа аппарата;

- использование вместо четырех роликов на каждой каретке двух шарикоподшипников, установленных по ее продольной оси симметрии;

- более мощный привод гребенок;

- улучшенная конструкция гребенок и их направляющих;

- наличие специального узла для автоматической подачи противней в аппарат с ленты подающего транспортера;

- увеличенный диапазон скоростей движения конвейера, который позволяет менять продолжительность пребывания продукта в морозильной камере от 50 до 330 мин и, следовательно, расширять ассортимент замораживаемых в аппарате продуктов;

- возможность установки различного количества полок (14, 12, 10 и 8) с расстоянием между ними по высоте 70, 90, 120 и 160 мм из расчета максимальной толщины продукта;

- облегчение доступа к узлам механизма конвейера благодаря проходам, выполненным внутри изолированной камеры;

- увеличение вдвое производительности вентиляторной установки и, следовательно, производительности аппарата ГКА-4 на 25% по сравнению с производительностью аппарата ГКА-2;

- наличие узла для принудительного вывода кареток из аппарата.

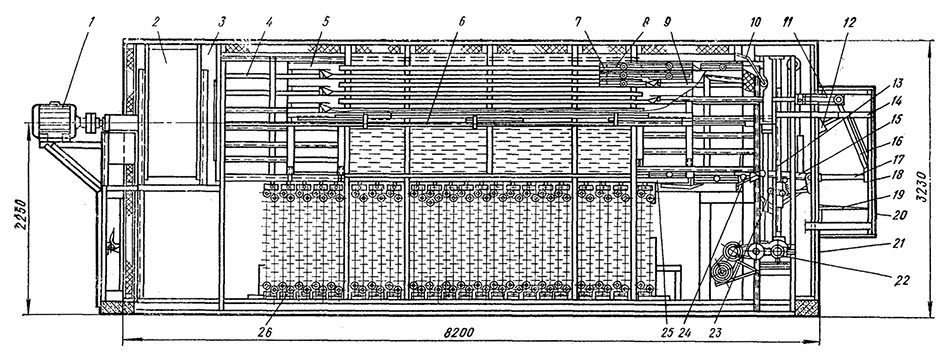

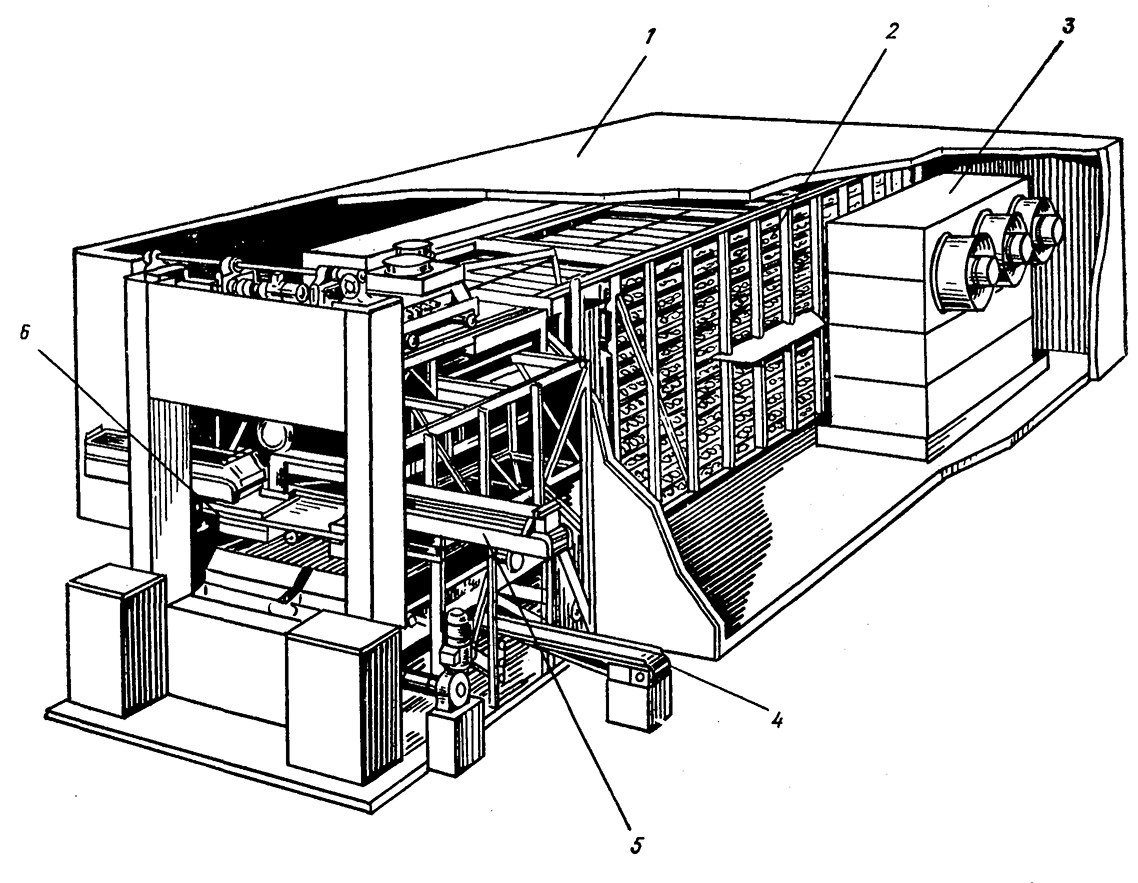

Конструкция аппарата при установке четырнадцати полок показана на рис. II–4. В верхней части теплоизолированной камеры находятся грузовой отсек и вентилятор с приводом от электродвигателя. В нижней части размещены охлаждающие батареи. По направляющим перемещаются каретки, на каждой из которых располагаются два противня с продуктом.

Рис. II–4. Гравитационный конвейерный морозильный аппарат ГКА-4:

1 – электродвигатель; 2 – вентилятор; 3 – теплоизолированная камера; 4 – направляющие полки; 5 – гребенки задние;

6 – привод гребенок; 7 – каретки; 8 – противни; 9 – гребенки передние; 10 – заслонка верхняя; 11 – тяга; 12 –грузы; 13 – винты стола;

14 – узел ввода; 15–платформа стола; 16 – рычаг ввода; 17 – лапы; 18 – верхняя платформа; 19 – устройство для проскальзывания;

20 – нижняя платформа; 21 – тамбур; 22–привод; 23 – пюпитр; 24 – заслонка нижняя; 25 – узел вывода;

26 – охлаждающие батарейным воздухом, движение которого через грузовой отсек

и охлаждающие батареи по замкнутому контуру вдоль аппарата создается вентилятором.

При работе аппарата два противня с продуктом сдвигаются с верхней платформы, входящей в состав узла ввода, на каретку, которая находится на платформе стола, поднимаемого с помощью винтов. В верхнем положении стол открывает верхнюю заслонку и вводит каретку с противнями в аппарат на верхние направляющие. Каретки совершают зигзагообразный путь сверху вниз по всем направляющим с помощью двух передних и двух задних гребенок. В это время продукт замораживается в результате теплообмена с холодным воздухом, движение которого через грузовой отсек и охлаждающие батареи по замкнутому контуру вдоль аппарата создается вентилятором.

Опускаясь, стол открывает нижнюю заслонку, и каретка с противнями выталкивается узлом вывода с нижних направляющих аппарата на платформу стола. При дальнейшем движении стола вниз противни с замороженным продуктом задерживаются на наклонном неподвижном пюпитре и соскальзывают на нижнюю платформу узла ввода, расположенного в тамбуре камеры аппарата. Пустая каретка остается на платформе стола и поднимается для следующей загрузки. Движение передних и задних гребенок попеременное: когда стол поднимается, движутся передние гребенки, когда опускается – задние. Передние гребенки перемещают крайние каретки с четных направляющих на нечетные и продвигают по ним каретки назад. Задние гребенки перемещают крайние каретки с нечетных направляющих на четные и продвигают по ним каретки вперед. Когда передние гребенки движутся вперед, тяга поворачивает рычаг ввода и два противня сдвигаются в пустую каретку, которая стоит на поднимающемся столе. Ввод противней в каретку начинается, когда она еще находится ниже верхней платформы, и заканчивается, когда каретка располагается над ней. Рычаг снабжен пантографом, удерживающим лапы вертикально. Грузы, положение которых можно регулировать, отводят рычаг в исходное положение. Противни со свежим продуктом подаются к узлу ввода верхней ветвью ленточного транспортера, а противни с замороженным продуктом – нижней.

Вентиляционная установка состоит из центробежного вентилятора Ц4-70 № 10 и электродвигателя мощностью 17 кВт с частотой вращения 16 1 /с (960 об/мин). Батареи выполнены из труб с витыми ребрами (три с шагом оребрения 30 мм, пять с шагом 20 мм и четырнадцать с шагом 13,5 мм). Общая площадь поверхности батарей 1000 м2. Батареи оттаивают горячими парами аммиака.

Габаритные размеры аппарата ГКА-4 9840 х 3500 х 230 мм. Конструктивная схема аппарата позволяет уменьшать его длину на величину, кратную ширине каретки, не изменяя основные детали и узлы. Габаритные размеры укороченной модели аппарата ГКА-4 7740 х 3500 х 3230 мм. Данные, характеризующие работу морозильных аппаратов ГКА-4 н ГКА-4К, приведены в табл. II–2.

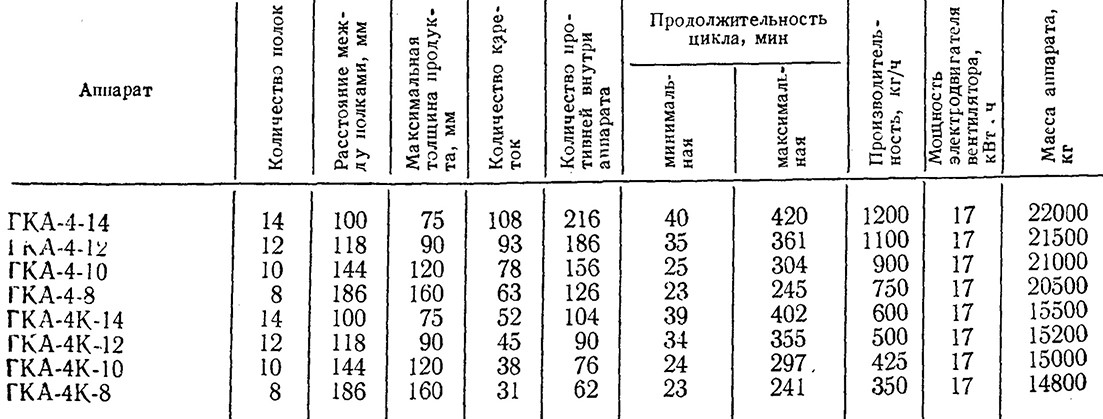

Таблица II–2

Техническая характеристика аппаратов ГКА-4 и ГКА-4 К

КОНВЕЙЕРНЫЙ АППАРАТ ФИРМЫ «ЛИНДЕ» (ФРГ)

Аппарат (рис. II–5) предназначен для замораживания продуктов в блоках или в упаковке.

Рис. II–5. Схема конвейерного морозильного аппарата фирмы «Линде» (ФРГ):

1 – окно для ввода продукта; 2 – подъемное устройство; 3 – стойка для крепления переднего гидравлического цилиндра;

4 – передняя, толкающая рама; 5 –передний лифт; 6 – конвейер; 7 – задний лифт; 8 – стойка для крепления заднего гидравлического цилиндра;

9 – задняя толкающая рама; 10 – гидравлический цилиндр; 11 – каретка или блок-форма; 12–вентилятор; 13 – охлаждающие батареи;

14 – перегородка; 15 – теплоизолированная камера; 16 – окно для вывода продукта

Загрузка и разгрузка осуществляется в передней части аппарата. Замораживаемый продукт подается на подъемный механизм аппарата через загрузочное окно (вручную или автоматически с помощью загрузочного механизма). С помощью подъемного механизма каретка с продуктом поднимается до уровня верхней направляющей. Затем толкающее приспособление, приводимое в действие передним гидравлическим приводом, проталкивает каретку с продуктом в аппарат по верхним направляющим на (расстояние, равное ширине одной каретки. При этом на другом конце направляющих крайняя каретка с продуктом переходит на верхнюю полку заднего опускающего устройства. Одновременно передняя толкающая рама проталкивает каретки с продуктом с полок переднего опускающего устройства и по нечетным направляющим (считая сверху). Крайние каретки, расположенные на другом конце этих направляющих, переходят на полки заднего опускающего устройства. Затем заднее опускающее устройство перемещает находящиеся на нем каретки с продуктом вниз на расстояние, равное расстоянию между направляющими полками, так что каретки с продуктом оказываются на уровне четных полок. В то же время переднее опускающее устройство, освобожденное от продукта, поднимается на такое же расстояние, в результате и его полки располагаются на уровне тех же направляющих. Затем приводится в движение задняя толкающая рама, и каретки с продуктом сталкиваются с полок опускающего устройства на четные направляющие, а каретки, находящиеся на этих направляющих, продвигаются в сторону переднего опускающего устройства на расстояние, равное ширине одной каретки. При этом крайние каретки переходят с направляющих на свободные полки переднего опускающего устройства. Толкающая рама отходит в сторону загрузочного и разгрузочного окон. После этого переднее опускающее устройство перемещается вниз, а заднее опускающее устройство поднимается на соответствующее расстояние. Переднее толкающее устройство продвигает каретки продукта по нечетным направляющим в сторону заднего опускающего устройства. Одновременно заднее толкающее устройство отходит назад. Таким образом продукт движется через аппарат с верхних до нижних направляющих полок. Во время срабатывания заднего толкающего устройства каретка с продуктом, перемещаясь по нижним направляющим полкам, попадает на полки подъемного устройства, с помощью которого подаются на уровень разгрузочного окна. В то время как каретка находится на уровне разгрузочного окна, продукт выталкивается из аппарата, освобожденная каретка поднимается до уровня загрузочного окна, где загружается замораживаемым продуктом.

Аппарат снабжен вентиляторами и воздухоохладителями для охлаждения и циркуляции воздуха. Воздухоохладители с вентиляторами располагают сбоку от конвейера или сверху.

В зависимости от вида продукта для его замораживания применяют различные формы. При замораживании рыбы аппарат оснащают оребренными двойными блок-формами (рис. II–6), каждая из которых вмещает 10 кг рыбы. В аппаратах, предназначенных для замораживания штучных продуктов, например птицы в ящиках, используют специальные каретки (рис. II–7).

Рис. II–6. Оребренная блок-форма к аппарату «Линде» для замораживания продуктов блоками:

1 – форма; 2 – крышка; 3 – пружинный замок.

Рис. II–7. Каретка к аппарату «Линде» для замораживания продуктов в различных упаковках:

1 – каретка; 2 – продукт в упаковке.

В аппаратах для замораживания рыбы в конце нижней направляющей устанавливают устройство для автоматического открывания блок-форм, переворачивания их и оттаивания блока продукта для отделения его от блок-формы. Продукт из аппарата (рис. II–8) отводится в сторону ленточным конвейером, а освобожденные от продукта блок-формы подаются на загрузку. Для загрузки и дозировки рыбы в блок-формы аппарат снабжают весовым дозировочным устройством.

Рис. II–8. Общий вид аппарата «Линде» для замораживания продуктов в блок-формах:

1 – теплоизолированная камера; 2 – замораживающий конвейер; 3 – воздухоохладитель;

4 – транспортер для вывода замороженных блоков; 5 – транспортер для подачи продукта; 6 – дозатор.

В аппарате для замораживания штучных продуктов (рис. II–9), подача продукта к аппарату и отвод замороженного продукта от аппарата осуществляются ленточным конвейером.

Рис. II–9. Общий вид аппарата «Линде» для замораживания штучных продуктов:

1 – теплоизолированная камера; 2 – замораживающий конвейер;

3– транспортер для отвода замороженного продукта; 4 – транспортер для подачи продукта.

Наименьший цикл работы привода (проталкивание на ширину одной каретки) длится 25 с. Производительность таких аппаратов 1000–8000 кг/ч.

Скорость движения воздуха над продуктом составляет 3–6 м/с.

В аппаратах производительностью более 2000 кг/ч холодильным агентом обычно служит аммиак, система циркуляции холодильного агента – насосная.

В аппаратах меньшей производительности можно применять фреон-22, подаваемый в воздухоохладители через ТРВ или с помощью насосной системы циркуляции.

Аппараты автоматизированы, работа гидропривода надежна.

При производительности (по рыбе) 2000 кг/ч аппарат обслуживают пять рабочих, включая занятых упаковкой замороженного продукта.

КОНВЕЙЕРНЫЕ МОРОЗИЛЬНЫЕ АППАРАТЫ

LBH «КЮЛЬАВТОМАТ» (ГДР)

Аппараты LBH (воздушного типа) предназначены для замораживания блоков рыбы или рыбного филе на судах и в стационарных условиях или для замораживания субпродуктов, жилованного мяса в блоках, фруктов и овощей. Производительность конвейерных морозильных аппаратов типа LBH «Кюльавтомат» 700–1350 кг/ч. При работе морозильных аппаратов на аммиаке применяют насосную систему циркуляции холодильного агента, при работе на фреоне-22 – безнасосную.

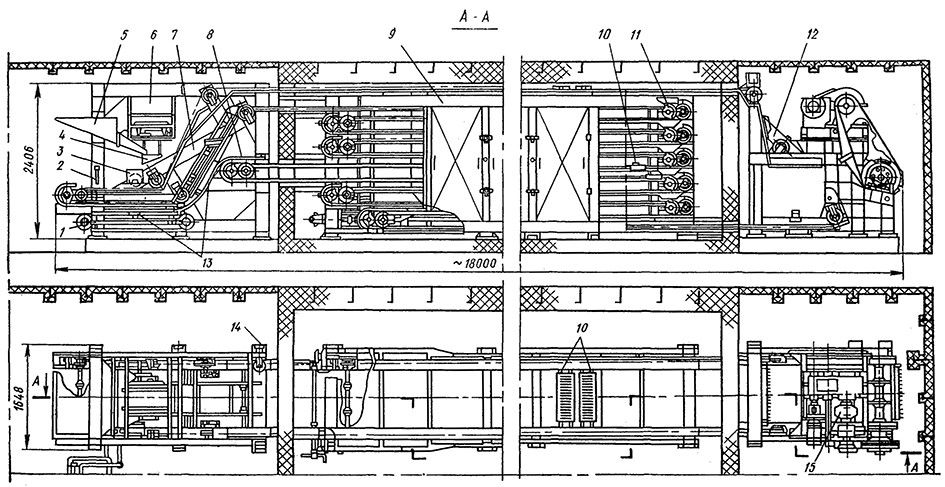

Аппарат LBH25-1 (рис. II–10) состоит из теплоизолированного корпуса, в котором расположены четыре секции несущего каркаса, приводное и поворотное устройства. Загрузочно-разгрузочное устройство, устройство для оттаивания продукта от блок-форм и щит управления находятся вне корпуса. Грузовой конвейер состоит из двух параллельных цепей, на которых закрепляются блок-формы. Между верхней и нижней ветвями конвейера размещены охлаждающие батареи и вентиляторы. В первой секции каркаса установлены охлаждающие батареи из гладких вертикальных труб и два вентилятора, в каждой из трех других секций – оребренные охлаждающие батареи и три вентилятора. Вентиляторы первой и четвертой секций расположены на левой стороне, а вентиляторы второй и третьей секций – на правой. Вентиляторы просасывают воздух через охлаждающие батареи и нагнетают его в поперечном направлении в пространство между блок-формами. По обеим сторонам конвейера в теплоизолированном корпусе оставлены проходы шириной 700 мм дляосмотра и ремонта конвейера и охлаждающих батарей с вентиляторами. Камеры с различным направлением движения воздуха разделены дверями в проходах. Отверстия для прохода блок-форм в первой секции, а также между первой и второй секциями снабжены лабиринтными уплотнениями из морозостойкой резины, что предотвращает потери холода.

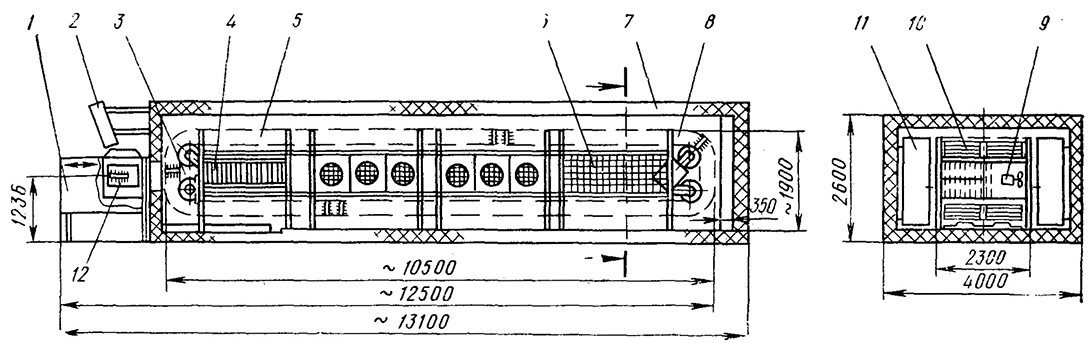

Рис. II–10. Конвейерный морозильный аппарат LBH25-1 «Кюльавтомат»:

1 –загрузочно-разгрузочное устройство; 2 – щит управления; 3– приводная станция; 4 – гладко-трубные охлаждающие батареи;

5 – конвейерная цепь; 6 – оребренные охлаждающие батареи; 7 – теплоизолированный корпус; 8 – поворотное устройство;

9 – вентилятор; 10 – блок-форма; 11 – двери в проходе; 12 – устройство для обогрева блок-форм.

Оребренные блок-формы с оребренными крышками изготовлены из алюминиевого сплава. Блок-форма имеет два отделения с размерами 972 х 242 х 60 мм каждое и рассчитана на замораживание в ней двух блоков по (10 кг. Габаритные размеры блок-формы: 1820 х 343 х Х97 мм. Всего в аппарате 198 блок-форм. Блок-формы крепятся в вертикальном положении к звеньям цепей специальными захватами, что позволяет автоматически вводить блок- форму в линию конвейера и выводить из нее при разгрузке и загрузке.

Конвейер приводится в импульсное поступательное движение гидравлическим приводом.

Аппарат снабжен специальным управляющим устройством, с помощью которого автоматически осуществляются следующие процессы:

- установка блок-формы с продуктом на конвейерные цепи;

- импульсное движение конвейерных цепей; снятие блок-формы с замороженным продуктом с конвейерных цепей и подача ее в оттаивательное устройство;

- обогрев блок-формы в оттаивательном устройстве;

- подача блок-формы в поворотно-опрокидывающее устройство для извлечения из нее блока продукта

С помощью реле времени можно изменять продолжительность простоя конвейера за один такт продвижения конвейерных цепей, который составляет (от 40 до 120 с), а также продолжительность оттаивания блок-форм.

Аппарат работает следующим образом. Два рабочих заполняют порожнюю блок-форму продуктом и закрывают ее крышками с замками. После заполнения блок-форма автоматически подается в захваты на цепях конвейера и транспортируется в морозильную камеру. Проходя через морозильную камеру, продукт в блок-формах, обдуваемых холодным воздухом, замораживается. На выходе из морозильной камеры блок-формы автоматически снимаются с цепей конвейера и подаются в оттаивательное устройство, где обогреваются паром (излишний пар отсасывается специальным устройством) или водой. Затем блок-форма опрокидывается на 180°, и блок выпадает из блок-формы. Порожняя блок-форма вновь наполняется продуктом, и рабочий цикл повторяется.

Холодильным агентом служит аммиак, система циркуляции насосная (кратность циркуляции 3–4).

Батареи оттаивают горячими парами аммиака. Гладкотрубные батареи, расположенные в первой секции, на которых осаждается основное количество влаги, можно оттаивать отдельно, без остановки аппарата, что позволяет увеличить интервалы между оттаиваниями остальных батареи.

Скороморозильный аппарат LBH25-1 представлен на рис. II–11.

Рис. II–11. Модель морозильного аппарата LBH25-1 «Кюльавтомат»:

1 – вентилятор; 2 – охлаждающие батареи; 3 – конвейер.

Техническая характеристика аппарата LBH25-1

Номинальная производительность при замораживании рыбы от 10 до –22° С, кг/ч 1000

Площадь поверхности воздухоохладителя, м2 1400

Расход холода, кВт (ккал/ч) 140,7 (121000)

Температура кипения аммиака, ° С –40

Установочная мощность электродвигателей, кВт 35

Габаритные размеры аппарата, мм

Длина 13100

ширина 4000

высота 2600

Масса (без изоляции), кг 16500

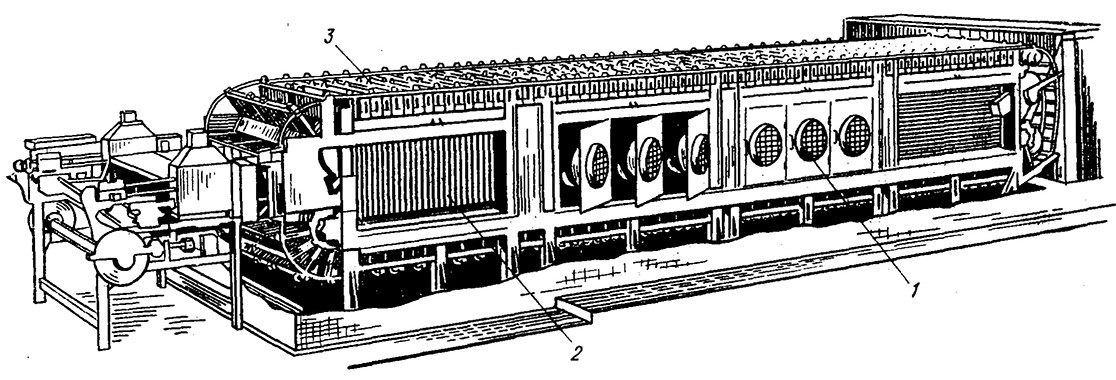

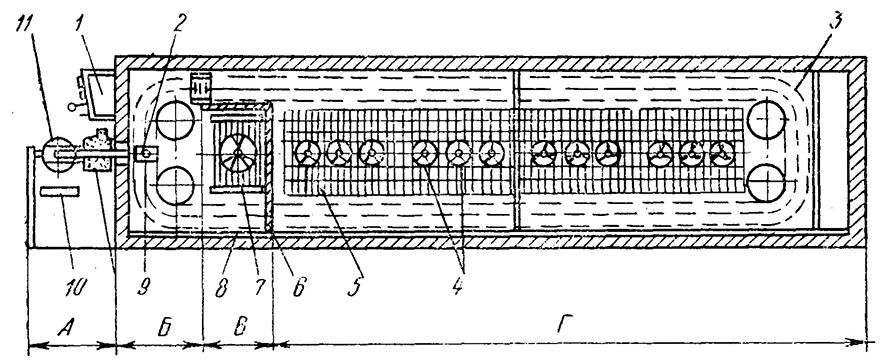

Морозильный аппарат LBH31.5 наиболее современный аппарат этого типа (рис. II–12) имеет производительность 1350 кг/ч при замораживании до –25° С в центре блока. Аппарат LBH31,5 состоит из секций загрузки и разгрузки А, привода конвейера Б, предварительного отделения влаги В и замораживания Г.

Рис. II–12. Схема аппарата LBH31.5 «Кюльавтомат»:

1 – щит управления; 2 – блок-форма; 3 – конвейерные цепи; 4 – вентиляторы; 5 – оребренные охлаждающие батареи;

6 – уплотнение; 7 – гладкотрубные охлаждающие батареи; 8 – обогреваемый поддон;

9 – паровая ванна для оттайки блок-форм; 10 – транспортер; 11 – поворотный барабан.

А – зона загрузки и разгрузки; Б – зона привода конвейера; В – зона предварительного отделения влаги; Г – зона замораживания.

Блок-форма заполняется продуктом на поворотном барабане из дозировочного устройства (в каждый отсек блок-формы загружается около 10 кг). Затем блок-форма вставляется в захваты на конвейерной цепи. При этом автоматически закрывается крышка на блок-форме. Конвейерные цепи с блок-формами движутся импульсно. Блок-формы последовательно проходят через зоны Б, В и Г. Зона В отделена от зоны Б металлической перегородкой. Зоны В и Г отделены одна от другой изолированной перегородкой; в местах прохода блок-форм имеются лабиринтные уплотнения. В зоне В вода стекает с наружной поверхности блок-формы и замерзает в зазоре между блок-формой и крышкой, что предотвращает попадание влаги в зону Г. Поддон для сбора влаги в зонах Б и В обогревается теплым рассолом до 1–2° С. В зоне Г продукт замораживается, в торцевой части аппарата блок- формы изменяют направление движения и затем движутся на верхней ветви грузового конвейера в обратном направлении к месту разгрузки. Охлаждающие батареи и вентиляторы, расположенные между ветвями конвейера, поддерживают температуру воздуха в зоне Г равной 35° С.

Возвращающиеся блок-формы, проходя через зону В, не обдуваются воздухом, так как в этой зоне температура воздуха выше температуры замороженного продукта. В зоне Б блок-форма принимает положение разгрузки, которое совпадает с положением загрузки. В этой позиции блок-форма автоматически снимается с захватов цепей и поступает в паровую ванну, а по окончании процесса оттаивания – в поворотный барабан, где переворачивается после автоматического открывания крышки, в результате чего блок замороженного продукта выпадает на транспортер, а блок- форма вновь переворачивается и загружается свежим продуктом.

Зона замораживания разделена перегородкой на две части, в которых воздух движется в разных направлениях. В результате попеременного обдувания блок-форм в противоположных направлениях достигаются интенсификация процесса замораживания, а также равномерность замораживания правого и левого блоков в блок-форме.

В аппарате применены оребренные блок-формы, сваренные из прессуемых алюминиевых оребренных элементов с толщиной стенки 6 мм.

Опыт эксплуатации аппаратов LBH на судах рыбной промышленности показал высокую надежность их в эксплуатации.

АВТОМАТИЗИРОВАННЫЕ КОНВЕЙЕРНЫЕ МОРОЗИЛЬНЫЕ АГРЕГАТЫ АСМА

Автоматизированные морозильные агрегаты АСМА предназначены для замораживания рыбы в блоках. Аппараты АСМА имеют различную производительность.

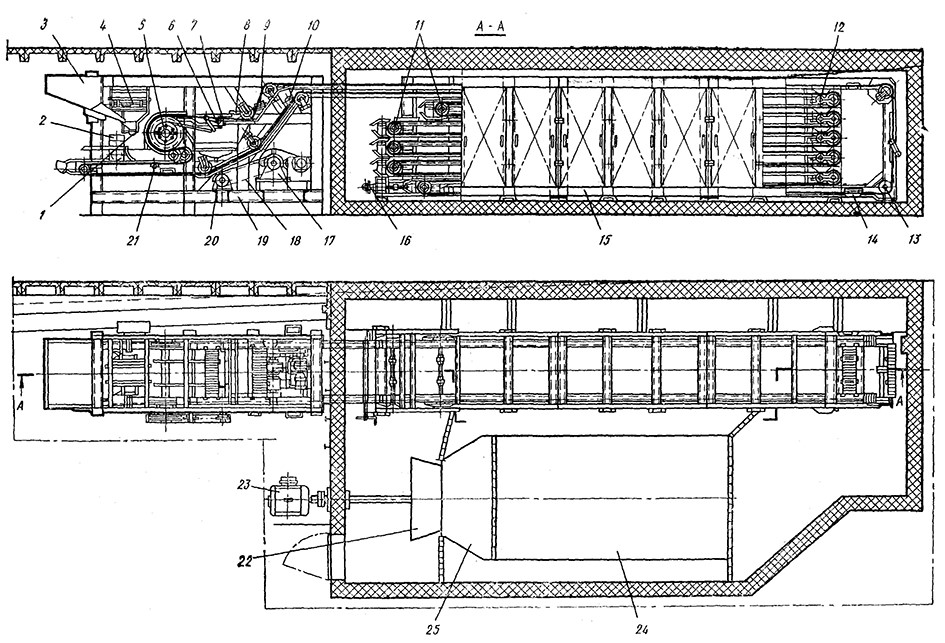

Агрегат АСМА производительностью 1000–1100 кг/ч показан на рис. II–13 и II–14.

Рис. II–13. Морозильный агрегат АСМА производительностью 1000–1100 кг/ч:

1 – элеватор; 2 – конвейерные цепи; 3 – привод конвейера; 4 – направляющие звездочки; 5 – направляющие; 6 – теплоизолированная камера;

7 – разгрузочный транспортер; 8 – опрокидыватель; 9 – электронагреватель; 10 – транспортер-питатель; 11 – бункер; 12 – электродвигатель вентилятора;

13 – теплоизолированные двери; 14 – охлаждающие батареи; 15 – блок-форма; 16 – грузовой конвейер; 17 – вентилятор.

Рис. II–14. Морозильный агрегат АСМА производительностью 1000–1100 кг/ч:

1 – дозатор; 2 – грузовой конвейер; 3 – теплоизолированная камера; 4 – вентилятор;

5 –электродвигатель; 6 – воздухоохладитель; 7 – разгрузочный транспортер.

Грузовой конвейер состоит из двух параллельных цепей, образующих 14 горизонтальных участков, на которых перемещаются блок-формы, последовательно переходя с верхней ветви на нижнюю, С помощью специального устройства блок-формы плавно переходят с яруса на ярус, сохраняя горизонтальное положение. Каждая блок-форма имеет четыре ролика, два из которых связаны при помощи пальцев с цепями конвейера, а два других свободно катятся по направляющим. Цепи грузового конвейера соединены с блок-формами через каждые 381 мм. Общая длина каждой рабочей цепи 114,3 м (106,4 м находятся в теплоизолированной камере). Скорость движения конвейера можно регулировать в пределах, которые соответствуют продолжительности пребывания блок-форм внутри теплоизолированного контура (от 1 ч 40 мин. до 3 ч 44 мин). Конвейер приводится в действие от двухскоростного электродвигателя мощностью 4,5/2,8 кВт с частотой вращения 24/16 в секунду (1450/970 в минуту) через двухступенчатый червячный редуктор, цепную передачу и общий промежуточный вал. Тяговые звездочки расположены в передней части аппарата, а звездочки в задней части являются направляющими и натяжными.

При выходе из аппарата блок-формы, шарнирно связанные с цепями конвейера только одной стороной, переворачиваются с помощью опрокидывающего устройства.

Перевернутая блок-форма орошается теплой водой или нагревается электрогрелкой, затем снимается крышка, а блок выпадает из блок-формы на разгрузочный транспортер и подается для глазирования, после чего упаковывается.

Снятые крышки вручную подаются к месту загрузки блок-форм. Освобожденные блок-формы вновь перевертываются и поступают к месту загрузки. Рыба из моечной машины поступает на весы, а с них – в распределительный бункер, из которого высыпается в блок-форму. Рабочий вручную выравнивает рыбу в блок-форме и надевает на нее крышки. Далее загруженные блок-формы элеватором поднимаются на верхний ярус и вводятся в аппарат.

Воздухоохладитель выполнен в два яруса по высоте из труб диаметром 25 мм с пластинчатыми ребрами. Шаг ребер переменный: 26, 15 и 10 мм.

Воздухоохладитель оттаивают горячими парами аммиака, одновременно обогревая поддон путем орошения горячей водой.

Циркуляция воздуха в аппарате вдоль конвейера обеспечивается одним центробежным вентилятором с двусторонним всасыванием.

Техническая характеристика агрегата АСМА

Производительность, кг/ч 1000–1100

Площадь поверхности воздухоохладителя, м2 1950

Производительность вентилятора, м3/с 16,8

Установочная мощность электродвигателя вентилятора, кВт 42

Продолжительность замораживания рыбы от температуры 20° С до температуры –18° С, ч 3

Средняя температура воздуха °С –38

Средняя скорость движения воздуха в грузовом конвейере, м/с 7–8

Размеры блок-форм, мм 795 x 245 x 55

Масса блока, кг 10

Габаритные размеры аппарата, мм

Длина 8900

ширина 5150

высота 2800

Масса, аппарата кг 25000

Морозильные агрегаты АСМА производительностью 700 кг/ч имеют 116-ярусный конвейер; рыбу замораживают в открытых блок- формах размером 795 х 248 х 60 мм.

В модернизированном морозильном агрегате АСМА сохранено продольное движение воздуха, воздухоохладитель размещен параллельно грузовому конвейеру (рис. II–15). Проход между воздухоохладителем и грузовым конвейером можно отделять от конвейера специальными заслонками, что позволяет оттаивать воздухоохладитель без полной разгрузки аппарата.

Рис. II–15. Конвейер модернизированного агрегата АСМА:

1 – конвейер для подачи крышек блок-форм к месту загрузки; 2 – рычаг для закрытия замков блок-форм; 3 – загрузочный бункер;

4 – бункер для взвешивания; 5 – бункер-накопитель; 6 – весы; 7 – загрузочная часть конвейера; 8 – устройство для съема крышек с блок-форм;

9 – конвейер; 10 – блок-формы; 11 – устройство для принудительного перехода; 12 – разгрузочная часть конвейера с приводом;

13 – крышка блок-формы; 14 – устройство для открывания замков блок-форм; 15 – привод конвейера.

Грузовой конвейер состоит из 12 ярусов, из которых один (верхний) холостой. Аппарат загружают с одной стороны, а разгружают с другой.

Техническая характеристика модернизированного агрегата АСМА

Производительность, кг/ч 1000–1100

Площадь поверхности воздухоохладителя, м2 2100

Продолжительность замораживания рыбы от 20° С до –25°С, ч 3

Средняя температура воздуха, °С –37

Размеры блок-форм, мм 800 x 250 x 60

Номинальная масса блока, кг 10

Количество блок-форм в аппарате 421

Масса, кг 20600

В модернизированном агрегате движение цепей конвейера и привода глазировочного устройства осуществляется при помощи гидродвигателя (вместо электродвигателя) через двухступенчатый цилиндрический редуктор. Узлы загрузки и выгрузки блок-форм расположены с противоположных сторон, что создает удобные условия для компоновки технологической линии. Аппарат оснащен камерой между конвейером и бортом судна с устройством для замораживания крупной рыбы. Подача крышек блок-форм к месту загрузки рыбы механизирована. Для сокращения продолжительное замораживания вначале (примерно до половины высоты средней части конвейера) продукт замораживается в закрытых блок-формах, затем блок-формы выходят за пределы морозильной камеры, где крышки автоматически снимаются и специальным транспортером подаются к месту загрузки, а блок-формы возвращаются в морозильную камеру, и продукт замораживается в открытых блок-формах.

Крышки блок-форм оттаивают с помощью кварцевых ламп. Открытые блок-формы проходят до нижней ветви конвейера и выводятся из теплоизолированной камеры в разгрузочную часть, где блоки отделяются от блок-форм путем орошения последних водой. Блок продукта попадает в глазировочный аппарат, а порожние блок-формы поднимаются на верхнюю (холостую) ветвь конвейера, отделенную от нижних рабочих ветвей сплошным коробом, и по ней направляются к месту загрузки. Открывание и закрывание блок-форм контролируются специальным устройством. Основным недостатком этой модели аппарата является наличие холостой ветви конвейера, а также большие притоки наружного воздуха в аппарат через загрузочное и разгрузочное отверстия и отверстие для вывода блок-форм при снятии крышек.

Усовершенствованная модель агрегата АСМА (рис. II–16) имеет оребренные блок-формы (рис. II–17). В этом агрегате для входа и выхода блок-форм из изолированной камеры служит одно отверстие, расположенное в верхней части камеры.

Рис. II–16. Усовершенствованный агрегат АСМА:

1 – бункер для взвешивания; 2 – бункер загрузочный; 3 – бункер-накопитель; 4 – весы; 5 – главный приводной вал; 6 – устройство для контроля за невыпадением блоков;

7 – устройство для открытия крышек блок-форм; 8 – устройство для водяной оттайки блок-форм; 9 – цепь тяговая; 10 – устройство для смазки тяговых цепей;

11 –промежуточный вал с устройством для принудительного перехода блок-форм; 12 – Устройство для принудительного перехода блок-форм;

13 – вал с переводным устройством; 14 – блок-формы;. 15 – каркас конвейера в морозильной камере; 16 – устройство для натяжения тяговых цепей;

17 – привод конвейера; 18 – цепь приводная; 19 – каркас конвейера вне теплоизолированной камеры; 20 – вал промежуточный;

21 – устройство для контроля за закрытием блок-форм;22 – вентилятор; 23 – электродвигатель вентилятора; 24 – воздухоохладитель; 25 – диффузор.

Рис. II–17. Блок-форма усовершенствованного агрегата АСМА:

1 – зацеп; 2 – пружина; 3 – крышка; 4 – корпус; • 5 – курок; 6 – ролик; 7 – ось ведомая; 8 – ось ведущая; 9, 10 – оси; 11 – траверса.

Все 12 ветвей конвейера являются рабочими. Сварная блок-форма изготовлена из алюминиевых оребренных элементов. Она состоит из корпуса, откидной крышки и роликов для передвижения по направляющим. Крышка крепится к корпусу блок-формы двумя траверсами. Пружины, расположенные между крышкой и траверсами, в сочетании с замками создают подпресеовку продукта. Эти агрегаты выпускают для работы как на аммиаке, так и на фреоне-22.

Воздухоохладители оттаивают через 6–8 сут работы. Производительность осевого вентилятора 22 м3/с. Агрегат работает следующим образом.

Рыба из накопительного бункера подается в бункер для взвешивания, откуда пересыпается в загрузочный бункер. Из загрузочного бункера рыба загружается в блок-формы, движущиеся под ним. После загрузки крышки блок-форм закрываются. Контроль закрывания крышек осуществляется автоматическим устройством. Закрытые блок-формы поднимаются по наклонной направляющей и через проем вводятся в морозильную камеру, в которой перемещаются последовательно по всем ярусам сверху вниз. В торцевой части аппарата блок-формы с нижней ветви поднимаются на верхнюю и движутся в перевернутом состоянии к месту вывода из теплоизолированной камеры. На выходе из камеры блок-формы орошаются водой с помощью устройства для оттаивания, далее автоматически открываются крышки; и блок продукта выпадает из блок-формы на разгрузочный транспортер, а порожняя блок-форма направляется к месту загрузки.

Техническая характеристика усовершенствованного агрегата АСМА

Производительность при замораживании рыбы от 20 до –25° С, кг/ч 1100

Площадь поверхности воздухоохладителя, м2 2100

Производительность вентилятора, м3/с 22

Продолжительность замораживания, ч 3

Средняя температура воздуха, –37 °С

Размеры блок-формы, мм 800 х 250 х 60

Количество блок-форм 341

Габаритные размеры конвейера аппарата, мм

длина 15570

ширина 1682

высота 2380

Масса, кг 18810

АВТОМАТИЗИРОВАННЫЙ КОНВЕЙЕРНЫЙ

МОРОЗИЛЬНЫЙ АППАРАТ ГИПРОРЫБПРОМА

Аппарат предназначен в основном для замораживания рыбы блоками толщиной 60 мм.

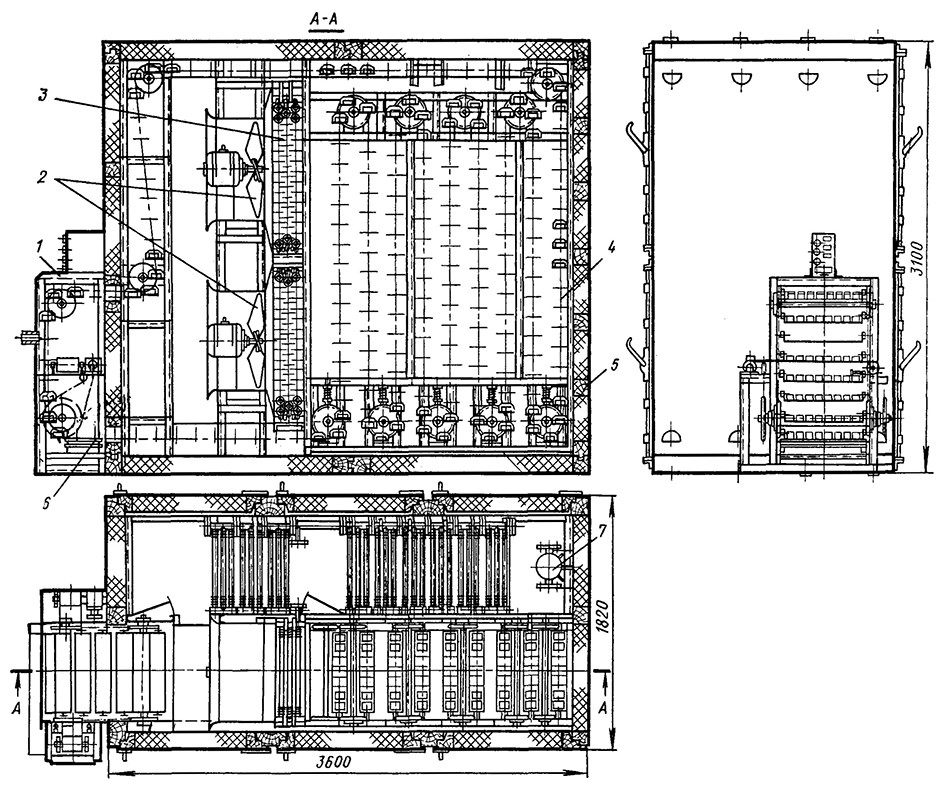

Аппарат (рис. II–18) состоит из теплоизолированного корпуса, разделенного внутри двумя перегородками на три отсека. В средней части расположены охлаждающие батареи с двумя осевыми вентиляторами, размещенными один над другим. Каждый вентилятор приводится в действие непосредственно от электродвигателя с частотой вращения 16,3 об/с (980 об/мин). Электродвигатели расположены вне теплоизолированного корпуса. По обе стороны от воздухоохладителя расположены конвейеры, каждый из которых представляет собой подъемный и спускной лифты. Лифты выполнены из вертикальных цепных транспортеров с длиной звена 1120 мм. Каждый лифт состоит из двух таких транспортеров, расположенных с двух сторон потока противней с продуктом. Каждый цепной транспортер состоит из двух параллельных бесконечных цепей со звездочками на общих нижнем и верхнем валах. На звеньях цепей укреплены продольные полки, на которые опираются отбортованные края противней. Верхний ряд противней перемещается с подъемного лифта на спускной штанговым транспортером с толкателями. Таким же транспортером, расположенным в нижней части лифтов, подаются противни на подъемный лифт, а также выдаются противни с замороженным продуктом из аппарата со спускного лифта.

Рис. II–18. Автоматизированный рыбоморозильный аппарат Гипрорыбпрома:

1 – загрузочный механизм: 2 – теплоизолированная камера: 3 – привод механизмов передвижения;

4 – транспортер верхний;5 – привод механизмов подъема и спуска; 6 – транспортер нижний;

7 – лифт спускной; 8 – лифт подъемный; 9 – вентиляторная установка; 10 – охлаждающие батареи.

Привод механизмов осуществляется от трех электродвигателей мощностью 1 кВт, с частотой вращения 15,5 об/с (930 об/мин), работающих импульсно в определенной последовательности. Два привода управляют движением штанговых конвейеров. Третий привод создает движение подъемных и опускных лифтов. Противни, заполненные продуктом, подаются к загрузочным механизмам и воздействуют через специальный упор на концевой выключатель; при этом производится пуск штанговых транспортеров с толкателями. Штанговые транспортеры продвигают противни с продуктом на расстояние, соответствующее ширине одного противня. Затем штанги совершают возвратное движение и продвигают следующие противни, поступившие на загрузочное устройство. При этом противни, поданные в аппарат вначале, продвигаются в глубь аппарата еще на одну позицию. Это происходит до тех пор, пока не заполнится нижний рядна подъемном лифте. В одном ряду на лифтах располагаются пять противней.

После накопления пяти противней включается привод лифтов и этот ряд противней поднимается на подъемном лифте на расстояние между продольными полками лифтов, равное 120 мм. Далее накапливается новый ряд противней, который поднимается на такое же расстояние. Когда подъемный лифт окажется целиком заполненным противнями при работе штанговых транспортеров, верхний ряд противней передвигается с подъемного лифта на спускной с такой же ритмичностью, как при загрузке противней в аппарат. Когда спускной лифт целиком заполнится, противни из его нижнего ряда будут последовательно по одному выталкиваться штанговым транспортером из аппарата одновременно с загрузкой противней со свежим продуктом на подъемный лифт. Таким образом, каждый противень с продуктом совершает путь, соответствующий продолжительности замораживания.

Продукт замораживается в результате омывания противней сверху и снизу холодным воздухом, движущимся через зазоры между рядами противней на подъемном и спускном лифтах. Воздух, пройдя через оба конвейера с продуктом, засасывается вентиляторами и прогоняется через охлаждающие батареи воздухоохладителя. Выходя из воздухоохладителя, воздушный поток раздваивается и направляется через конвейеры с продуктом к всасывающей стороне вентиляторов.

Техническая характеристика аппарата Гипрорыбпрома

Производительность, кг/ч 1000–1100

Площадь поверхности воздухо охладителя, м2 1460

Производительность вентиляторов, м3/с 2 х 8,3

Установочная мощность электродвигателей, кВт 23

Средняя температура воздуха, °С –30

Скорость движения воздуха, м/с 7

Продолжительность замораживания, ч 4

Размер противня, мм 800 x 500 x 60

Масса блока рыбы, кг 18

Интервал поступления противней, с 50

Габаритные размеры аппарата, мм

длина 6100

ширина 4812

высота 3200

Масса, кг 33538

КОНВЕЙЕРНЫЙ МОРОЗИЛЬНЫЙ АППАРАТ

ДЛЯ ЗАКАЛКИ МОРОЖЕНОГО

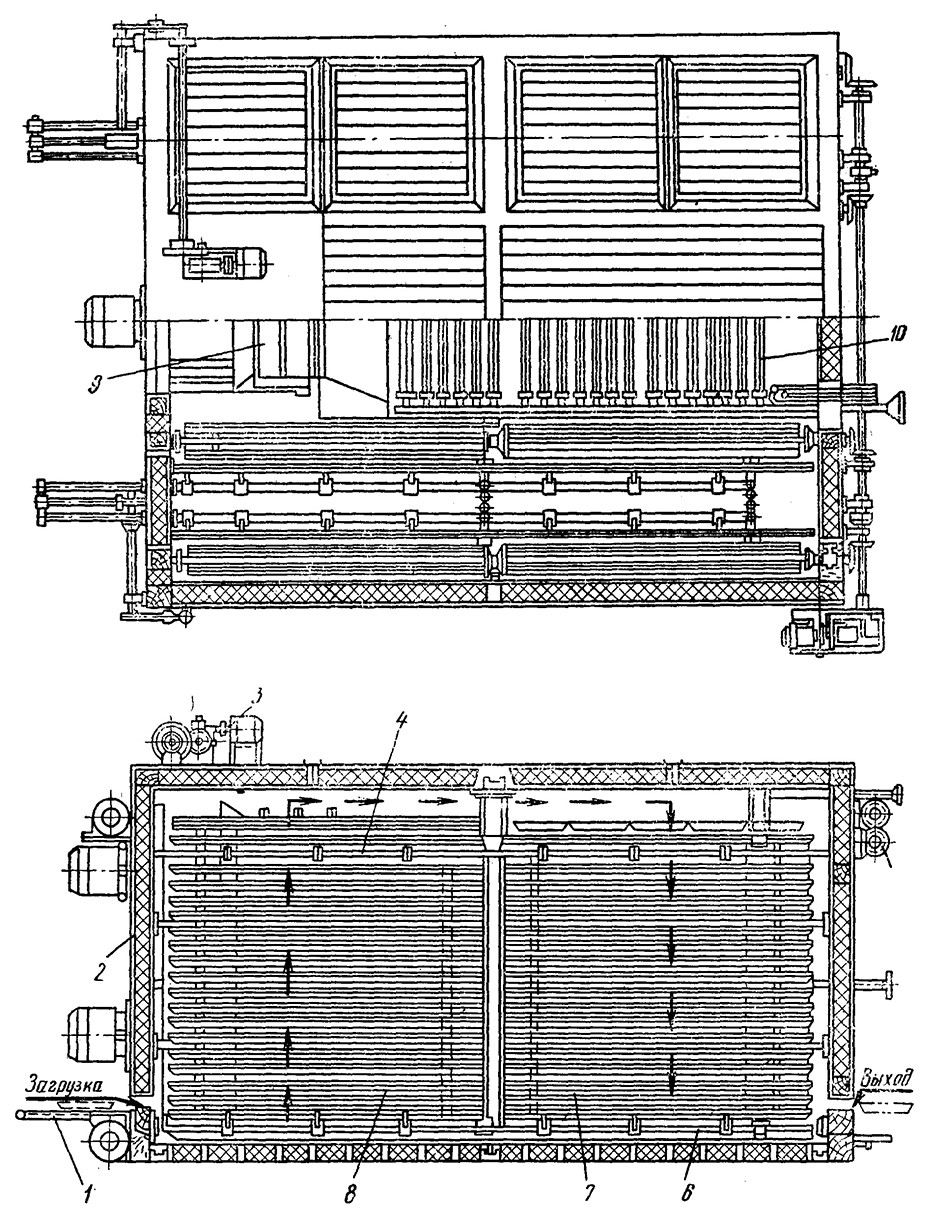

Аппарат (рис. II–19) состоит из теплоизолированной камеры, в которой размещены грузовой конвейер с люльками, два осевых вентилятора, охлаждающие батареи и отделитель жидкого аммиака. Конвейер снабжен устройством для загрузки и разгрузки. Камера собрана из щитов, представляющих собой деревянные каркасы, заполненные теплоизоляционным материалом и обшитые оцинкованным железом. Для прохода ветвей конвейера на передней стенке теплоизоляционной камеры сделаны специальные окна.

Рис. II–19. Конвейерный морозильный аппарат для закалки мороженого:

1 – устройство для загрузки и разгрузки грузового конвейера; 2 – вентиляторы с электродвигателями; 3 – охлаждающие батареи;

4 – грузовой конвейер с люльками; 5 – теплоизолированная камера; 6 – нагревательное устройство; 7 – отделитель жидкости.

Загрузка и разгрузка конвейера осуществляются на вертикальном участке, смонтированном на каркасе загрузочного устройства. На каждой люльке размещаются по восемь брикетов мороженого. При загрузке и разгрузке аппарата брикеты мороженого подводятся к аппарату и выводятся из него узкими поперечными транспортерами. По восемь брикетов одновременно подается на люльки аппарата с загрузочного транспортера в месте загрузки и сталкивается с люльки на разгрузочный поперечный транспортер (расположенный ниже) в месте разгрузки. Скорость движения разгрузочного ленточного транспортера (94,3 мм/с) позволяет выводить восемь брикетов через 7 с.

Для предотвращения примерзания брикетов к люльке перед разгрузочным устройством предусмотрен электронагреватель, нагревающий люльку до 1°С.

Брикеты мороженого замораживаются в результате теплообмена с холодным воздухом, циркулирующим в аппарате по замкнутому контуру. Воздух проходит через охлаждающие батареи и, выходя из них, поворачивает через проем в перегородке между воздухоохладителем и конвейером в грузовое пространство. Пройдя через отсек конвейера в направлении к загрузочной стороне, направляется в другой проем в перегородке и вновь засасывается вентиляторами для подачи к охлаждающим батареям. Каждая секция охлаждающих батарей состоит из сребренных труб с шагом ребер 12,5 и 8,5 мм.

Грузовой конвейер обычно приводится в действие от автомата для фасовки мороженого посредством цепной передачи с соблюдением синхронности движения люлек с загрузочно-разгрузочными операциями. Для удобства обслуживания аппарата в боковых и торцевых теплоизолированных щитах предусмотрены двери.

Техническая характеристика аппарата для закалки мороженого

Производительность, кг/ч 360

Площадь поверхности охлаждающих батарей, м2 303

Производительность вентиляторов, м3/с 2 х 0,8

Мощность электродвигателей, кВт 2x1

Средняя температура воздуха, °С –28

Габаритные размеры аппарата, мм

длина 3600

ширина 1820

высота 3100

Масса, кг 6570

КОНВЕЙЕРНЫЙ МОРОЗИЛЬНЫЙ АППАРАТ ФИРМЫ «ФРИГОСКАНДИЯ» (Швеция)

ДЛЯ ЗАМОРАЖИВАНИЯ ГОТОВЫХ БЛЮД И КУЛИНАРНЫХ ИЗДЕЛИЙ

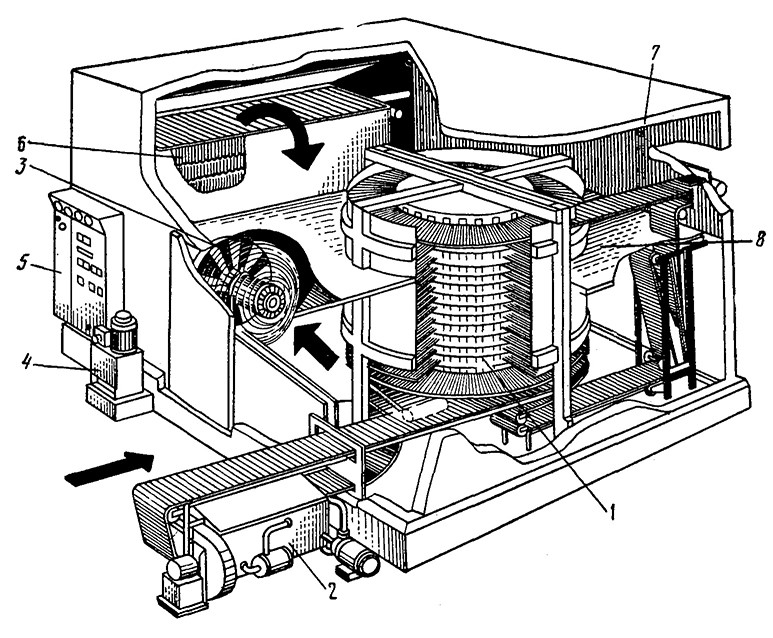

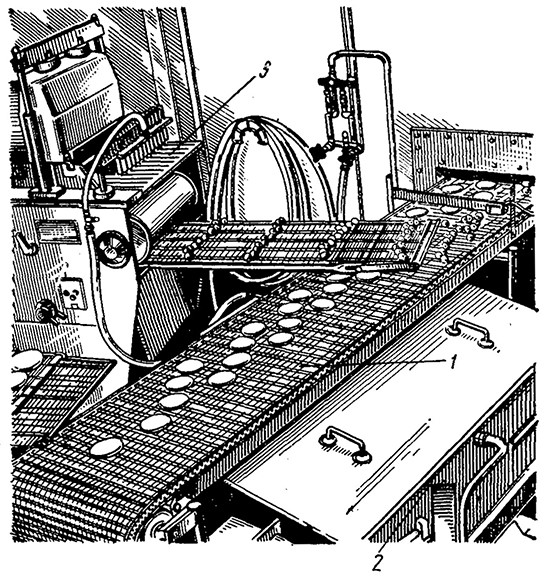

Аппарат (рис. II–20) предназначен для замораживания штучных продуктов, продолжительность замораживания которых от 10 мин. до 3 ч.

Рис. II–20. Конвейерный морозильный аппарат для замораживания готовых блюд

и кулинарных изделий фирмы «Фригоскандия» (Швеция):

1 – грузовой конвейер; 2 – устройство для мойки транспортерной ленты; 3 – вентилятор; 4 – привод;

5 – щит управления; 6 – охлаждающие батареи; 7 – теплоизолированная камера; 8 – перегородка

В этом аппарате можно замораживать такие продукты, как мясные и рыбные полуфабрикаты, кусочки цыпленка, готовые блюда в формочках, изделия булочные и из теста, мороженое в стаканчиках.

Продукты поступают непосредственно с продуктовой линии на конвейер аппарата, который транспортирует их в зону замораживания.

В теплоизолированной камере транспортерная лента движется вокруг вертикального барабана по спирали снизу вверх. С верхней части барабана транспортерная лента выводится через ограждение аппарата, поворачивает вокруг роллеров и вновь направляется в теплоизолированную камеру. В месте поворота транспортерной ленты вне камеры продукт сходит с транспортерной ленты и направляется на упаковку. Свободная транспортерная лента через теплоизолированную камеру возвращается к загрузочной стороне, предварительно пройдя устройство для автоматизированной мойки. Воздух охлаждается воздухоохладителем, расположенным рядом со спиральным барабаном.

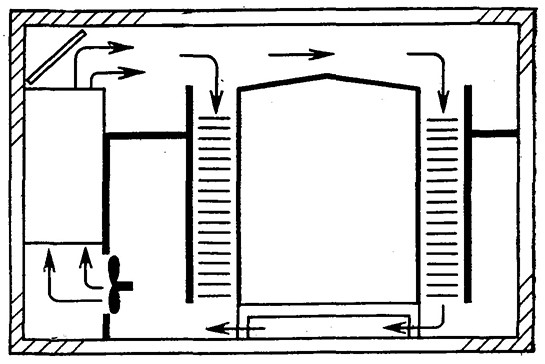

Осевые вентиляторы, расположенные внизу, нагнетают воздух через охлаждающие батареи вверх. Внутренний объем теплоизолированной камеры разделен горизонтальной перегородкой на две части; наружный кожух спирального барабана в сочетании с этой перегородкой образует канал для движения воздуха через пространство, в котором перемещается транспортерная лента с продуктом. В нижней части аппарата воздух выходит из спирального барабана и направляется к всасывающей стороне вентиляторов. Схема движения воздуха в аппарате показана на рис. II–21.

Рис. II–21. Схема движения воздуха в конвейерном морозильном аппарате

для замораживания готовых блюд и кулинарных изделий фирмы «Фригоскандия» (Швеция)

Скорость транспортера можно плавно изменять в пределах, обеспечивающих необходимую продолжительность замораживания для различных продуктов.

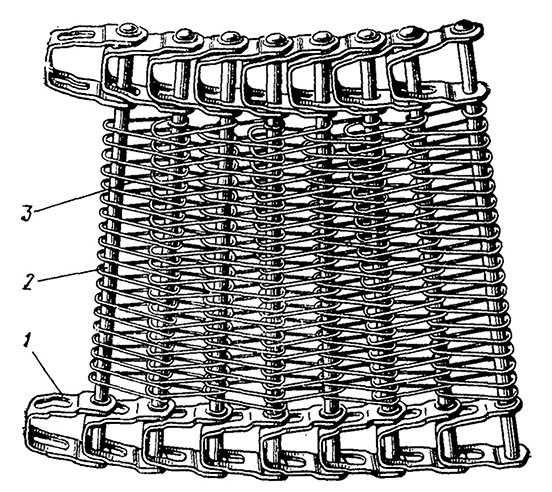

Конструкция аппарата основана на использовании транспортерной ленты (рис. II–22), элементы которой обладают относительной подвижностью в горизонтальной плоскости. Все элементы конвейера, соприкасающиеся с продуктом, выполнены из нержавеющей стали.

Рис. II–22. Конструкция транспортерной ленты в конвейерном морозильном аппарате

для замораживания готовых блюд и кулинарных изделий фирмы «Фригоскандия» (Швеция):

1 – звено цепи; 2 – пруток; 3 –проволочная спираль.

В процессе замораживания продукт сохраняет свое положение относительно транспортерной ленты. Эта особенность позволяет одновременно замораживать различные продукты, продолжительность замораживания которых одинакова, сохраняя при этом определенное направление потока каждого из них в общем технологическом процессе, что дает возможность использовать один аппарат в сочетании с несколькими линиями для производства различных быстрозамороженных продуктов. Загрузочная часть аппарата показана на рис. II–23.

Рис. II–23. Загрузочная часть конвейерного морозильного аппарата

для замораживания готовых блюд и кулинарных изделий фирмы «Фригоскандия» (Швеция):

1 – грузовой конвейер; 2 –агрегат для мойки конвейера; 3 – формовочный автомат.

При замораживании большинства продуктов иней с батарей воздухоохладителя оттаивают два раза в неделю без отепления зоны замораживания продукта, как правило, горячими парами хладагента. В отдельных случаях предусматривают и водяную систему оттаивания. В качестве хладагента используют аммиак или фреон-22. Температура воздуха в аппарате –40° С. Изготовляют пять вариантов аппарата с различной шириной транспортерной ленты. От ширины ленты зависит диаметр барабана. Минимальный диаметр по оси транспортерной ленты 2,2 м. При этом габаритные размеры аппаратов (в м) следующие:

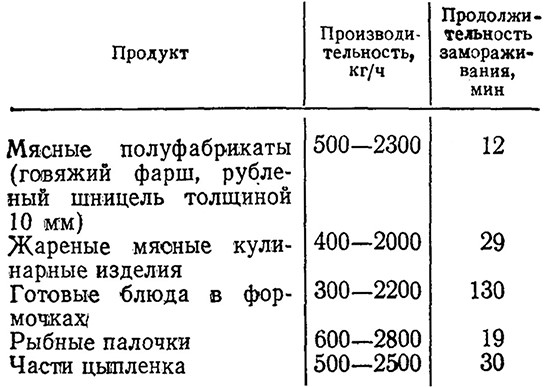

Производительность этих аппаратов и приблизительная продолжительность замораживания некоторых продуктов приведены в табл. II–3.

Таблица II–3

Техническая характеристика

аппарата фирмы «Фригоскандия» (Швеция)

Аппараты подобной конструкции выпускают и другие зарубежные фирмы, например, фирма «FRICK EUROPA» изготовляет аппарат, получивший название «Spiro-flex».

КОНВЕЙЕРНЫЙ МОРОЗИЛЬНЫЙ АППАРАТ ФИРМЫ «ЛЬЮИС» (США)

ДЛЯ ЗАМОРАЖИВАНИЯ ШТУЧНЫХ ПРОДУКТОВ

Аппарат (рис. II–24) предназначен для замораживания штучных продуктов, таких, как мороженое в стаканчиках, мясные полуфабрикаты, птица в упаковке, готовые блюда, кондитерские, хлебобулочные изделия.

Рис. II–24. Конвейерный морозильный аппарат

для замораживания штучных продуктов фирмы «Льюис» (США):

1 – морозильный конвейер; 2 – загрузочный транспортер; 3 – привод с предохранительным устройством от перегрузок; 4 – разгрузочный транспортер; 5 – теплоизолированная камера; 6 – воздухоохладитель; 7 – вентилятор; 8 – боковая направляющая шина; 9 – проволочная полка морозильного конвейера; 10 – направляющая труба для цепи; 11 – цепь морозильного конвейера.

Аппарат состоит из теплоизолированной камеры, в которой размещены грузовой конвейер спирального типа, воздухоохладители с вентиляторами для создания циркуляции холодного воздуха внутри аппарата.

Особенностью конвейерного морозильного аппарата является то, что конвейер выполнен из одной ветви цепи, направляющей для которой служит труба с прорезью по образующей в верхней часта. Проволочные полки для размещения продукта закреплены на цепи двумя винтами. Продольные шины по обе стороны от цепи поддерживают края полок. Цепь имеет ролики в вертикальной и горизонтальной плоскостях, в результате чего цепь движется в направляющей трубе с малым сопротивлением. Конструкция конвейера позволяет осуществлять много поворотов, не применяя сложных направляющих и приводных устройств, в виде большого количества звездочек. Изменяя общую длину цепи и направляющих за счет длины прямолинейных участков, можно компоновать аппараты различной производительности.

Цепь конвейера, направляющая для цепи, полки выполнены из нержавеющей стали, боковые направляющие для полок – из пластмассы.

Мойка, очистка и смазка цепи производится автоматически в процессе работы аппарата.

Продукты с технологических конвейеров поступают на загрузочный роликовый конвейер, с которого передаются на морозильный конвейер. Морозильный конвейер совершает внутри теплоизолированной камеры путь по спирали сверху вниз и в нижней части выводится из нее в сторону. Здесь конвейер делает поворот на 180°, и продукты перемещаются на разгрузочный конвейер, с которого направляются к местам упаковки, взвешивания и маркировки. Привод конвейера аппарата снабжен устройством, автоматически останавливающим конвейер при возникновении нагрузок, превышающих допустимые. При этом сигнализирующее устройство указывает место, в котором произошло заедание.

В местах ввода и вывода продукта из теплоизолированной камеры установлены специальные уплотнители, предупреждающие попадание теплого воздуха в аппарат и выход из него холодного воздуха.

АППАРАТ ДЛЯ ЗАМОРАЖИВАНИЯ ПЕЛЬМЕНЕЙ

НА СТАЛЬНОЙ ЛЕНТЕ ТРАНСПОРТЕРА

Аппарат замораживания пельменей на стальной ленте производительностью 160 кг/ч (рис. II–25) состоит из изолированного туннеля, внутри которого смонтированы два ленточных транспортера (верхний и нижний).

Рис. II–25. Аппарат для замораживания пельменей на стальной ленте транспортера:

1 – верхний транспортер; 2 – пелъменоделательный автомат; 3 – сборник для замороженных пельменей; 4 – нижний транспортер;

5 – нож для срезания пельменей с ленты верхнего транспортера; 6 – воздухоохладитель; 7 – теплоизолированная камера.

На стальной ленте верхнего транспортера, выходящего из морозильного туннеля пельменоделательный автомат СУБ-2Н штампует пельмени. Нижний транспортер работает только в туннеле. С помощью вентиляторов четырех воздухоохладителей воздух циркулирует поперек туннеля и, следовательно, поперек обеих транспортерных лент, на которых находятся пельмени. Температура воздуха в аппарате –30, –35° С, скорость движения воздуха, омывающего пельмени, 2–3 м/с. При этих параметрах продолжительность замораживания пельменей 40 мин.

На стальной ленте верхнего транспортера пельмени вводятся в морозильный туннель и, подходя к другому его концу, замерзают с поверхности и примерзают к ленте. Специальные ножи срезают пельмени с ленты верхнего транспортера и направляют их на ленту нижнего. На этом конвейере пельмени дрмораживаются до ––10 ÷ –15° С (в толще) и сбрасываются с ленты в сборник, из которого они перегружаются на выходящий из туннеля разгрузочный конвейер.

Техническая характеристика аппарата для замораживания пельменей на стальной ленте транспортера

Производительность по замораживанию пельменей, кг/ч

Габаритные размеры, мм 160

длина с обслуживающей площадкой 20000

ширина 3700

высота 4630

Параметры верхнего транспортера

длина между шкивами, мм 14000

ширина ленты из нержавеющей стали, мм 250

диаметр шкивов, мм 700

скорость движения, (привод от пельменного автомата) м/с 2–3

Параметры нижнего транспортера

длина между шкивами, мм 9300

ширина ленты из нержавеющей стали, мм 1200

диаметр шкивов, мм 900

скорость движения, об/мин 0,5–0,63

мощность электродвигателя, кВт 1,1

Параметры воздухоохладителей

количество воздухоохладителей из оребренных труб 4

площадь поверхности воздухоохладителя, м2 108

производительность осевого вентилятора воздухоохладителя, м3/с 3,3

напор вентилятора, Па (мм вод. ст.) 245 (25)

мощность электродвигателя вентилятора, кВт 1,5

Масса аппарата, кг 10300

АППАРАТ СМА-1 ДЛЯ ЗАМОРАЖИВАНИЯ ПЕЛЬМЕНЕЙ

НА ЛОТКАХ (ПОДКЛАДКАХ)

На непрерывно действующем аппарате СМА-1 производительностью 80 кг/ч пельмени замораживаются на металлических лотках в потоке холодного воздуха.

Аппарат (рис. II–26) представляет собой разборную теплоизолированную камеру, в которой установлен цепной роликовый конвейер с укрепленными на нем через каждые 40 мм проволочными лопастями. По обеим сторонам конвейера размещены испарители, выполненные из медных оребренных труб диаметром 16 мм. Через испарители и конвейер в поперечном направлении продувают воздух, причем каждая ветвь конвейера охлаждается тремя воздушными потоками.

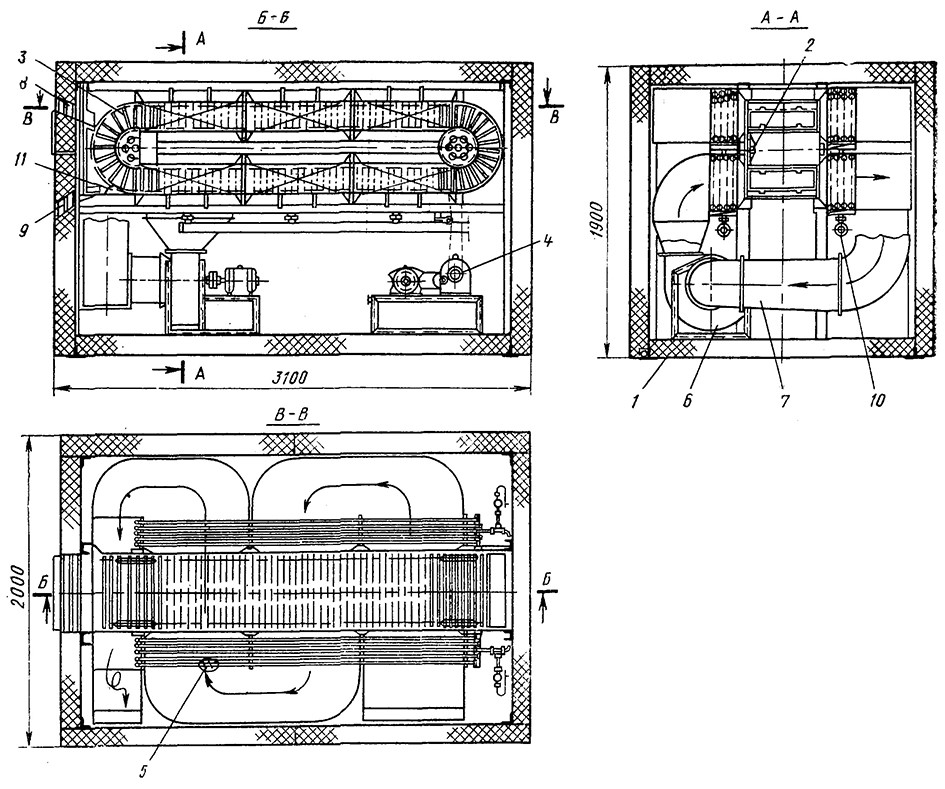

Рис. II–26. Морозильный аппарат СМА-1 для замораживания пельменей:

1 – корпус; 2 – конвейер; 3 – лопасти конвейера; 4 – привод конвейера с вариатором скорости; 5 – испарители;

6 – центробежный вентилятор ЭВР-2; 7 – воздуховоды; 8 – загрузочное окно; 9 – разгрузочное окно; 10 – водостоки; 11 – разгрузочное устройство.

Под конвейером смонтированы вентилятор, двухступенчатый червячный редуктор и бесступенчатый клиноременный вариатор скорости привода конвейера. Испарители (воздухоохладители) снабжены кожухами и поддонами, в результате чего достигается эффективная обдувка батарей воздухом и отвод талой воды, которая удаляется с помощью системы устройств для оттаивания.

В электрическую схему аппарата включены блокирующее устройство и световой сигнализатор, оповещающий о неисправности механизмов. На линии всасывания холодильного агрегата установлено реле давления. Температура в камере контролируется однопозиционным термостатом. У одной из торцевых стенок аппарата расположены фреоновые магистрали, дренажные коллекторы, приборы автоматического регулирования работы холодильной машины и соленоидные вентили для оттаивания испарителей. Аппарат обслуживается двухступенчатым фреоновым агрегатом ФДС- 1М.

При производстве пельменей на единой технологической линии лотки с отштампованными на них пельменями поступают с конвейера формовочного автомата ВПМ-Ц на загрузочный стол, шарнирно укрепленный на передней панели аппарата СМА-1. Стол наклоняется при помощи синхронизирующего механизма, и лоток передается на лопасть движущегося конвейера. Через 15–20 с лоток принимает вертикальное положение, в котором транспортируется к месту выгрузки. При вертикальном положении лотков пельмени удерживаются на них, так как прилипают к ним при штамповке и примерзают, проходя через камеру. Скорость движения конвейера регулируется вариатором с таким расчетом, чтобы продукт находился в аппарате 23–35 мин. Проходя по нижней ветви конвейера, лотки с пельменями удерживаются остановами, укрепленными на лопастях конвейера. Когда лоток подходит к месту выгрузки, разгрузочное устройство направляет его из межлопастного пространства в приемник.

Быстрое замораживание пельменей достигается в результате создания значительной скорости движения воздуха, обдувающего лотки с продуктом, расстояние между которыми составляет 40 мм. Примерзшие пельмени отделяются при автоматическом встряхивании лотков.

Техническая характеристика аппарата СМА-1

Производительность, кг/ч 80

Температура воздуха, °С –30

Скорость движения воздуха у лотков с пельменями, м/с 1,6

Холодопроизводительность компрессора

при температуре кипения фреона 22–45° С, Вт (ккал/ч) 14000 (12000)

Мощность электродвигателя, кВт

Конвейера 0,6

Вентилятора 1,7

Производительность вентилятора ЭВР-2, м3/с 0,4

Количество лотков с пельменями на конвейере 125

Продолжительность замораживания пельменей до –14° С, мин 23–35

Габаритные размеры аппарата, мм

Длина 3100

Ширина 2000

Высота 1650

Масса аппарата с изоляцией, кг 800

Аппарат прост, надежен и удобен в эксплуатации, он обслуживается одним рабочим. При производительности 80 кг/ч расход электроэнергии на выработку 1000 кг пельменей составляет 20,6 кВт-ч; потери от замораживания продукта 0,78%.

Линии для производства пельменей, укомплектованные формовочным автоматом ВПМ-1 и скороморозильным аппаратом СМА-1, предназначены для мясокомбинатов малой мощности и предприятий общественного питания.