Конструкции этих аппаратов основаны на использовании метода флюидизации. Метод флюидизации заключается в том, что продукт замораживается в неупакованном виде и каждая его частица переходит во взвешенное состояние в потоке холодного воздуха, поступающего снизу вверх.

В процессе замораживания все частицы продукта находятся в постоянном движении, в результате чего достигается хорошее перемешивание их.

В зависимости от скорости потока воздуха, количества и вида продукта флюидизация может быть полной, частичной или будет отсутствовать вообще.

Аппараты, основанные на использовании метода флюидизации, в которых замораживаются и нефлюидизируемые продукты, часто называют аппаратами для замораживания продуктов россыпью. Аппараты, предназначенные для замораживания продуктов россыпью, компактны, просты по устройству и хорошо вписываются в непрерывные технологические линии.

Существуют аппараты с транспортирующим устройством для продукта в виде перфорированного лотка или в виде непрерывного сетчатого конвейера.

Аппараты с перфорированными лотками предназначены для замораживания только флюидизируемых продуктов, а аппараты с сетчатым конвейером имеют более широкое применение.

АППАРАТ ФИРМЫ «ЛЬЮИС» (США)

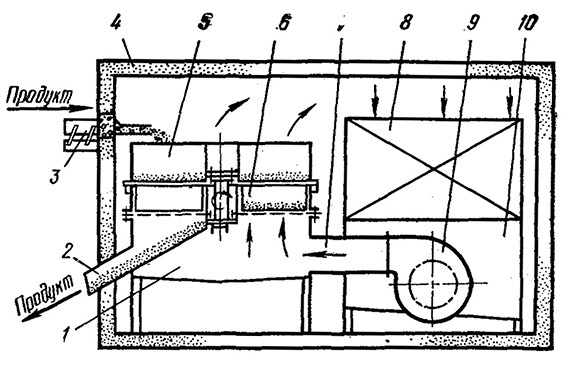

Аппарат (рис. II–27) состоит из морозильной камеры, в которой размещены охлаждающие батареи с вентиляторами и конвейер с сеткой из нержавеющей стали. Конвейер выводится из камеры и со стороны загрузки и со стороны разгрузки. Это облегчает загрузку и разгрузку продукта, а также создает возможность санитарной обработки ленты конвейера, не нарушая непрерывности процесса замораживания.

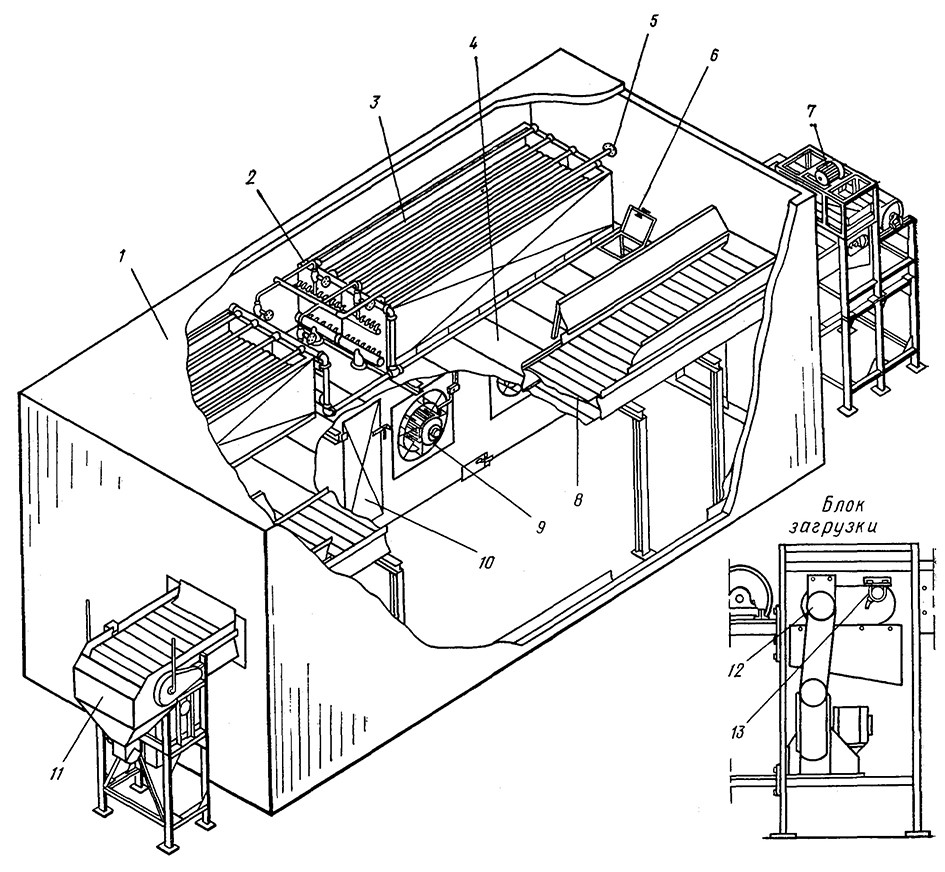

Рис. II–27. Морозильный аппарат фирмы «Льюис» (США):

1 – морозильная камера; 2 – ороситель для оттайки охлаждающих батарей; 3 – охлаждающие батареи; 4 – горизонтальная перегородка (настил);

5 – жидкостная линия к охлаждающим батареям; 6 – люк; 7 – загрузочное устройство; 8 – грузовой конвейер; 9 – вентиляторы; 10 – дверь;

11 – разгрузочное устройство; 12 – осушительное устройство конвейера; 13 – моечное устройство конвейера.

Лента конвейера не имеет боковых цепей и поддерживающих роликов и боковыми сторонами скользит по направляющим на каркасе. Ширина ленты 1220 мм.

Аппарат работает следующим образом. Продукт подается на конвейер аппарата загрузочным устройством, тип которого зависит от замораживаемого продукта. При загрузке от продукта отделяется попавшая с ним влага и продукт, обдуваемый (воздухом, слегка подсушивается с поверхности. На конвейерной сетке продукт транспортируется в морозильную камеру, где под сетку через охлаждающие батареи вентиляторами подается холодный воздух, который, проходя через слой продукта, отнимает от него тепло и направляется к охлаждающим батареям и вентиляторам. Выходя из морозильной камеры, замороженный продукт пересыпается на другое транспортирующее устройство, которое направляет его на расфасовку, или ссыпается непосредственно в емкость (мешки, короба) для последующей отправки в камеры хранения.

Аппараты выполняют секционными. Длина каждой секции 3 м. Каждая секция содержит самостоятельный воздухоохладитель с вентиляторами. Компонуя различное число секций, можно собирать аппараты с различной производительностью (табл. II–4).

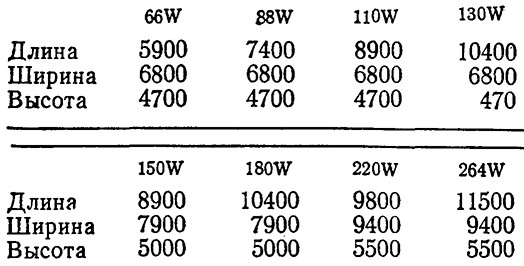

Таблица II–4

Габаритные размеры аппаратов фирмы «Льюис» (США), мм

Батареи воздухоохладителей можно оттаивать водой один раз в смену одновременно или поочередно, не нарушая работы аппарата. Продолжительность оттаивания 15 мин. В аппарате предусмотрено устройство для непрерывной мойки и сушки ленты конвейера, расположенное вне изолированной камеры со стороны загрузки,

Высота слоя продукта на конвейерной ленте при замораживании поддерживается различной в зависимости от способности продукта переходить во взвешенное состояние. При этом продукты, легко переходящие во взвешенное состояние (флюидизируемые), такие, как кукуруза, зеленый горошек, загружаются слоем высотой 30–40 мм; продукты частично переходящие во взвешенное состояние, такие, как зеленая фасоль,–слоем высотой 80– 120 мм и продукты, не переходящие во взвешенное состояние, например жареный картофель, – слоем высотой до 200 мм.

Продолжительность замораживания (в мин) от начальной температуры 20° С до конечной минус 18° С приведена ниже.

Горошек 3

Кукуруза 3

Клубника 9–23

Нарезанная зеленая фасоль 5–12

Жареный картофель 8–12

Нарезанная морковь 6

Креветки 8–15

Рыбные палочки 15

Рыбное филе (толщиной до 30 мм) 30

Черника 4–5

Конструкция аппарата позволяет замораживать в нем штучные продукты, различные полуфабрикаты и кулинарные изделия.

Интенсивная теплоотдача от продукта к воздуху дает возможность использовать одноступенчатую холодильную установку без заметного увеличения продолжительности замораживания. Обычно средняя температура воздуха в аппарате поддерживается –26° С. Общая потребляемая мощность составляет около 95 кВт на 1000 кг/ч замороженного продукта.

Площадь поверхности воздухоохладителя (при 2000 кг/ч) 1600 м2.

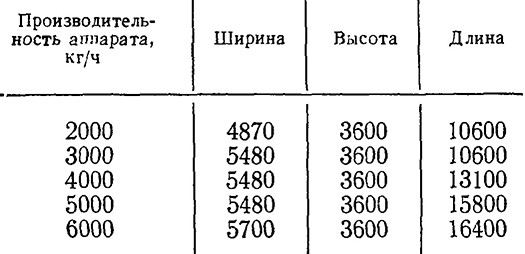

Аппараты изготовляют и с двумя конвейерами (рис. II–28). Такие аппараты позволяют замораживать одновременно два различных продукта.

Рис. II–28. Морозильный аппарат фирмы «Льюис» (США) с двумя конвейерами:

1 – конвейер для одного продукта; 2 – конвейер для другого продукта;

3 – разделительная перегородка.

АППАРАТ ФИРМЫ «ФРИГОСКАНДИЯ» (ШВЕЦИЯ)

Аппараты предназначены для замораживания продуктов достаточно однородной формы, россыпью с диаметром частиц до 40 мм или длиной до (125 мм, таких, как зеленый горошек, нарезанные бобы, кубики и ломтики моркови, цельные и нарезанные грибы, полужареный и бланшированный картофель, клубника, черника, красная смородина, дольки яблок, мелкая рыба, очищенные креветки и мясные кубики.

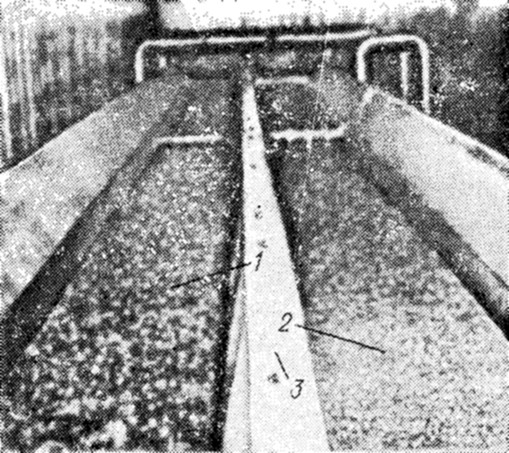

Выпускают аппараты моделей М и W. Производительность аппаратов модели М (рис. II–29) меньше, чем у аппаратов модели W (рис. II–30). Эти модели отличаются компоновкой. Аппарат модели М состоит из теплоизолированной камеры, в которой размещены воздухоохладители с вентиляторами и перфорированный лоток для транспортировки продукта при замораживании, расположенный непосредственно над воздухоохладителем. Как показано на рис. II–29, центробежные вентиляторы смонтированы на уровне пола и присоединены непосредственно к напорной камере. Воздух из вентиляторов подается в напорную камеру, проходит через охлаждающие батареи, перфорированный лоток, по которому движется продукт, через слой продукта и возвращается к всасывающим патрубкам вентиляторов. Компоновка аппарата модели W несколько другая: воздухоохладители расположены сбоку от конвейерной части аппарата. Центробежными вентиляторами воздух нагнетается в напорную камеру, проходит через перфорированный лоток, по которому движется продукт, через слой продукта, далее через охлаждающие батареи воздухоохладителей и возвращается к всасывающим патрубкам вентиляторов.

Рис. II–29. Морозильный аппарат модели М фирмы «Фригоскандия» (Швеция):

1 – теплоизолированная камера; 2 – заслонка; 3 – перфорированный лоток;

4 – воздухоохладитель; 5 – загрузочное устройство; 6 – вентиляторы.

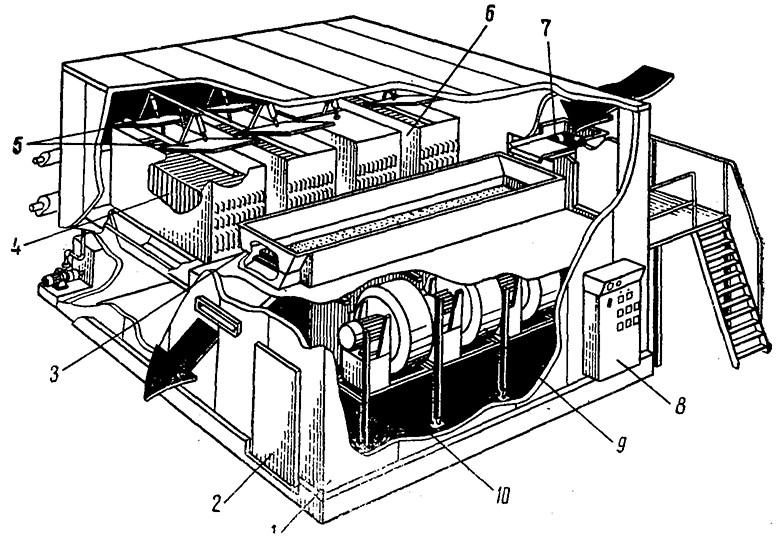

Рис. II–30. Морозильный аппарат модели W «Фригоскандия» (Швеция):

1 – теплоизолированная камера; 2 – дверь; 3 – перфорированный лоток; 4 – батареи воздухоохладителя;

5 – оросительное устройство для оттайки; 6 – корпус воздухоохладителя; 7 – загрузочное устройство;

8 – щит управления; 9 – вентиляторы; 10 – всасывающая камера вентиляторов.

Компоновка аппарата модели W несколько другая: воздухоохладители расположены сбоку от конвейерной части аппарата. Центробежными вентиляторами воздух нагнетается в напорную камеру, проходит через перфорированный лоток, по которому движется продукт, через слой продукта, далее через охлаждающие батареи воздухоохладителей и возвращается к всасывающим патрубкам вентиляторов.

Все модели аппаратов дайной конструкции основаны на чисто флюидизационном методе замораживания, при котором продукт находится во взвешенном состоянии в потоке воздуха и, как на воздушной подушке, транспортируется через аппарат.

Перфорированный лоток выполнен с небольшим уклоном, что заставляет продукт перемещаться вдоль лотка к месту его разгрузки. На выходе из лотка есть небольшой порог, с помощью которого можно регулировать высоту слоя продукта, а следовательно, и производительность аппарата. Иногда (например, яри замораживании продуктов неправильной формы или имеющих форму длинного бруска, таких, как нарезанные ломтики моркови и цветной капусты размерами более 50 мм и гарнирный картофель) перфорированный лоток снабжают встряхивающим устройством. Слабое возвратно-поступательное движение лотка, создаваемое встряхивающим устройством, способствует равномерному прохождению потока воздуха через слой продукта.

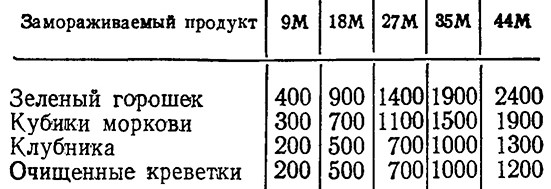

Аппараты модели М выпускают пяти типоразмеров (табл.II–5).

Таблица II–5

Производительность аппаратов типа М, кг/ч

Габаритные размеры аппаратов модели М (в мм) приведены ниже.

Эти размеры относятся к ограждающим конструкциям аппарата.

Общая установочная мощность электродвигателей в аппаратах 9М, 18М, 27М, 35М, 44М составляет соответственно: 15, 25, 35, 45, 55 кВт.

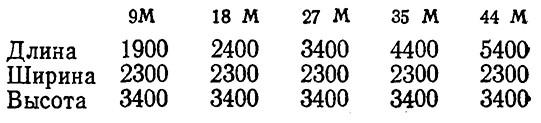

Аппараты модели W выпускают восьми типоразмеров (табл. II–6).

Таблица II–6

Производительность аппаратов модели W, кг/ч

Габаритные размеры аппаратов модели W (в мм) приведены ниже.

Эти размеры относятся к ограждающим конструкциям аппарата.

Продолжительность замораживания гарнирного картофеля от начальной температуры 15° С до конечной температуры –18° С в таких аппаратах составляет 10 мин. Температура воздуха в аппаратах поддерживается минус 35–40° С.

В аппаратах модели М предусматривают периодическое, один раз в смену, оттаивание охлаждающих батарей воздухоохладителей путем орошения поверхности водой. Расход воды на оттаивание составляет от 250 до 650 л/мин в зависимости от производительности аппарата.

В аппаратах модели W применяют автоматическое оттаивание водой, для чего в конструкции воздухоохладителей используют специальные оросительные устройства.

Как правило, в аппаратах применяют насосную циркуляцию холодильного агента.

Аппараты могут быть укомплектованы блочными холодильными машинами, работающими на фреоне-22. Все аппараты могут быть оборудованы тележечной секцией, для туннельного замораживания.

Аппараты подобной конструкции выпускают и другие зарубежные фирмы (например, известен аппарат «Freez-рак» фирмы «FRICK EUROPA»).

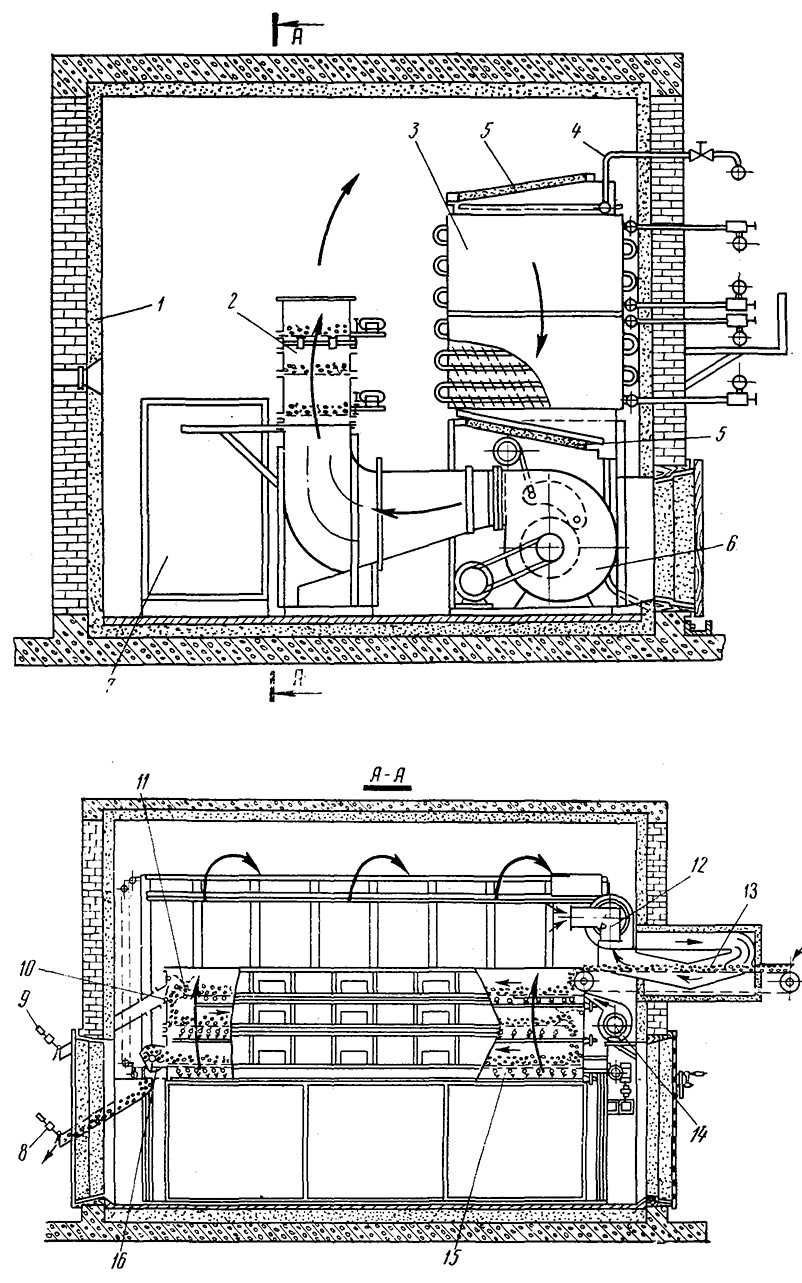

АППАРАТ АЗФ-1 (БОЛГАРИЯ)

Аппарат предназначен в основном для быстрого замораживания плодов и овощей россыпью. Однако в нем можно замораживать и упакованные продукты, а также продукты, разложенные на тележках-стеллажах, размещаемых в туннельной части, предусмотренной для этой цели.

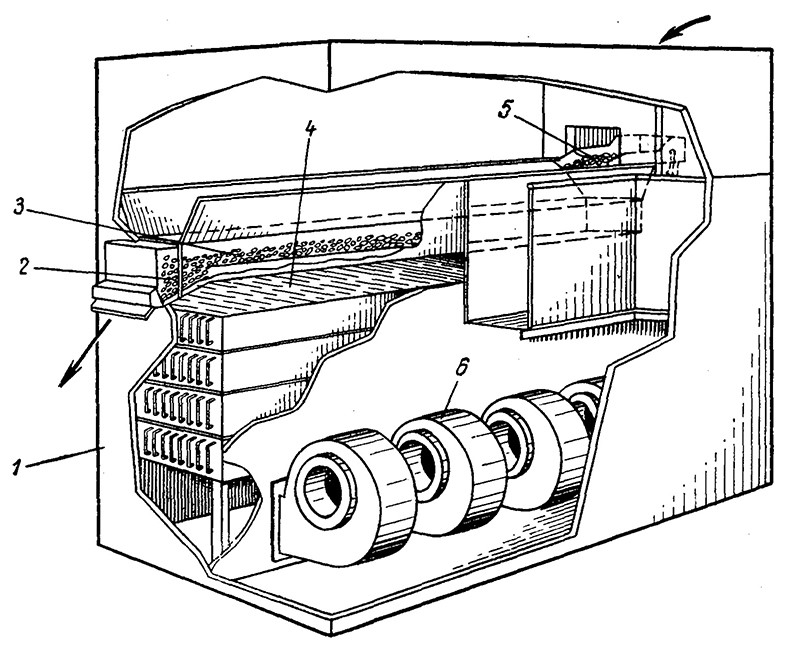

Аппарат (рис. II–31) представляет собой теплоизолированную камеру, в которой размещены устройство для транспортировки продукта, воздухоохладитель, центробежные двух- скоростные вентиляторы, туннель для замораживания продуктов на тележках-стеллажах, в теплоизолированной камере- выполнены двери, обеспечивающие доступ к вентиляторам, смотровые окна, а также двери для входа в аппарат или для загрузки и выгрузки тележек- стеллажей при замораживании в туннельной части аппарата более крупных или упакованных продуктов. Устройство для транспортировки продукта состоит из трех решеток, расположенных друг над другом в виде ярусов, – верхняя (начальная), средняя и нижняя.

Рис. II–31. Морозильный аппарат АЗФ-1 (Болгария):

1 – теплоизолированная камера; 2 – устройство для транспортировки продукта; 3 – воздухоохладитель;

4 – водяное устройство для оттайки; 5 – подвижный теплоизолированный щит;

6 – вентилятор; 7 – тележечная секция; 8 – нижний выпускной клапан; 9 – верхний выпускной клапан; 10 – двухпозиционный клапан;

11 – регулируемый порог, 12 – вентилятор; 13 – питатель; 14 – вентилятор; 15 – жалюзи; 16 – вращающийся шибер.

Мелкие плоды и овощи (горошек, малина, резаная стручковая фасоль и др.), продолжительность замораживания которых невелика, замораживаются только на верхней решетке и выгружаются из аппарата на ее конце через верхний выпускной клапан. В случае замораживания более крупных продуктов, продолжительность замораживания которых выше, используются все три решетки. При соответствующем переключении двухпозиционного клапана продукт последовательно ссыпается с верхней решетки на среднюю, а затем на нижнюю и выгружается через нижний выпускной клапан с помощью вращающегося шибера. Под каждой решеткой расположены жалюзи, которые позволяют изменять угол атаки струи воздуха на решетку, а следовательно, и на продукт. Поскольку продукт перемещается вдоль решетки потоком воздуха, проходящего через слой продукта, то, изменяя угол наклона лопаток жалюзи, можно регулировать продолжительность замораживания продукта. Для регулирования высоты слоя продукта служат регулируемые пороги в конце верхней и средней решеток.

Чтобы избежать прилипания частиц мокрого и теплого продукта к верхней решетке при его подаче, начальному участку верхней решетки придается вибрационное движение. Для этой же цели служит вентилятор. Загружается продукт в аппарат с помощью питателя, представляющего собой сетчатый конвейер, заключенный в теплоизолированном кожухе. Предварительно продукт подсушивается и охлаждается холодным воздухом, подаваемым вентилятором.

Циркуляция воздуха в аппарате осуществляется шестью центробежными вентиляторами, присоединенными всасывающей стороной к общей камере под воздухоохладителем. Каждый вентилятор приводится в движение от двухскоростного электродвигателя, что позволяет достаточно точно регулировать параметры воздуха в зависимости от размеров замораживаемого продукта. Для регулирования производительности вентиляторов предназначены и шиберы, установленные во всасывающих патрубках. Из вентиляторов воздух нагнетается под нижнюю решетку и последовательно проходит через слой продукта на нижней, средней и верхней решетках, а затем поступает сверху в охлаждающие батареи воздухоохладителя и далее во всасывающие патрубки вентиляторов. Воздухоохладитель выполнен ш ребристых труб с различным шагом ребер (наибольшим у верхних рядов труб, наименьшим– у нижних), поскольку на первых рядах труб осаждается большее количество инея. Для уменьшения влияния гидростатического давления холодильного агента на температуру испарения секции воздухоохладителя выполнены из двух батарей, размещенных одна над другой. Холодильным агентом служит аммиак.

Воздухоохладитель разделен по длине на восемь секций, изолированных одна от другой. Это позволяет оттаивать отдельные секции воздухоохладителя в процессе работы аппарата. Во время оттаивания секцию отключают от холодильной установки и перекрывают сверху и снизу закрывающимися клапанами, передвигающимися на роликах. Оттаивание производится водопроводной водой (каждая секция воздухоохладителя оборудована орошающим устройством). Аппарат позволяет менять продолжительность замораживания продукта от 3 до 30 мин (для большинства продуктов продолжительность замораживания составляет от 4 до 12 мин). В этом аппарате можно замораживать такие продукты, как зеленый горошек, стручковую фасоль (в нарезанном и цельном виде), черешню, вишню, морковь, нарезанную кубиками, томаты, абрикосы, цветную капусту, сливы, перец, а также мягкие и нежные плоды –• малину и землянику.

Техническая характеристика аппарата АЗФ-1

(Волгария) Производительность, кг/ч 1 000

Общая установочная мощность электродвигателей, кВт 60

Требуемая холодопроизводительность компрессора

при температуре кипения аммиака –40° С, кВт (ккал/ч) 162,8 (140000)

Средняя температура воздуха, °С от –25 до –30

Продолжительность замораживания продукта (в зависимости от «го размера), мин от 3 до 30

Габаритные размеры, мм

длина с питающим устройством 11300

без питающего устройства 8150

ширина 5650

высота 5600

Расход воды на оттаивание, м3/ч 1

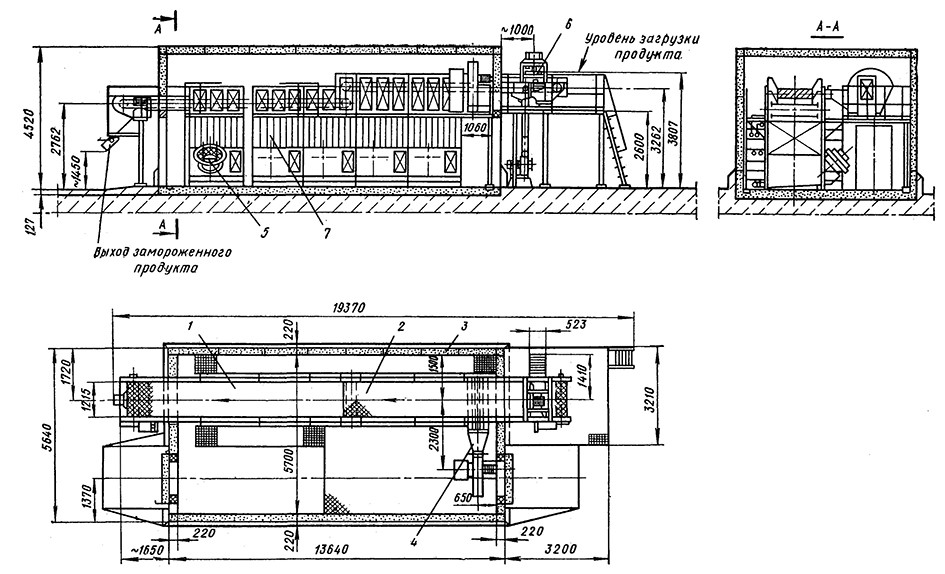

АППАРАТ ZFT-1 (ПОЛЬША)

Аппарат предназначен для замораживания плодов и овощей россыпью, а также упакованных продуктов или продуктов россыпью на ситах, помещенных на тележки.

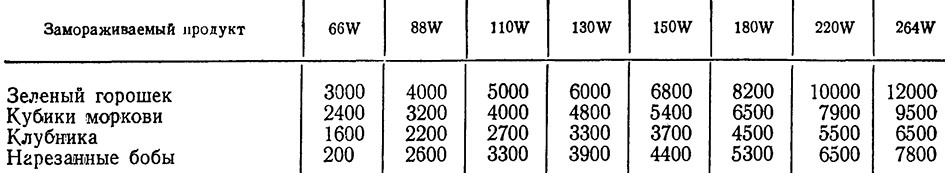

Аппарат (рис. II–32) представляет собой теплоизолированную камеру, в которой размещены конвейер предварительного замораживания, конвейер окончательного замораживания, воздухоохладитель, вентилятор. Перед камерой установлен вибрационный питатель, с помощью которого продукт распределяется на конвейере предварительного замораживания. Дополнительный вентилятор у входа конвейера предварительного замораживания в камеру подает воздух под слой продукта в начале ввода его в холодный контур. Мощность электродвигателя вентилятора 7,5 кВт, частота вращения 25 об/с (И500 об/мин). Конвейеры предварительного и окончательного замораживания выполнены из кислотостойкой металлической сетки шириной 1300 мм с оцинкованными пластинчатыми цепями с обеих сторон. Каждый конвейер имеет систему мойки и очистки сетки, включающую центробежный вентилятор мощностью 1 кВт с частотой вращения 50 об/с (3000 об/мин), нагнетательное сопло, душирующее устройство и ванну для сбора и удаления воды. Привод конвейеров раздельный. Каркас конвейеров собран из 7 одинаковых секций, каждая из которых содержит напорную воздушную камеру, батарею воздухоохладителя, устройство для поддержания сетки, батарею воздухоохладителя, устройство для поддержания сетки конвейеров, вентилятор и поддон для сбора и удаления воды.

Рис. II–32. Морозильный аппарат ZFT-1 (Польша):

1 – конвейер окончательного замораживания; 2 – конвейер предварительного замораживания;

3 – теплоизолированная камера; 4 – вентилятор; 5 – вентилятор; 6 – питатель; 7 – воздухоохладитель.

После предварительной обработки замораживаемый продукт поступает на вибропитатель, который после отделения влаги распределяет продукт по всей ширине сетки и конвейера предварительного замораживания. Далее продукт на сетке поступает в теплоизолированную камеру, где вначале омывается воздухом, нагнетаемым дополнительным вентилятором. При этом предварительно охлаждаются и подсушиваются сетка конвейера и поверхностный слой продукта, что предупреждает смерзание частиц продукта и примерзание их к сетке. При дальнейшем продвижении продукт обдувается холодным воздухом, нагнетаемым через воздухоохладитель под сетку основными вентиляторами. С конвейера предварительного замораживания продукт ссыпается на конвейер окончательного замораживания и в конце туннеля – в разгрузочный бункер. На воем пути движения сквозь слой продукта продувается холодный воздух. Воздух всасывается вентиляторами из свободного объема, нагнетается сначала в воздухоохладитель, проходит сквозь сетку и слой продукта и вновь возвращается к всасывающей стороне вентиляторов. Воздухоохладитель выполнен из оребренных труб с переменным шагом ребер 15 и 20 мм.

В аппарате используется насосная циркуляция аммиака с верхней подачей в воздухоохладитель. Батареи оттаивают, подавая в них горячие пары 'аммиака или орошая их водой. Камера щитовой конструкции изолирована полистиролом. В камере имеется туннель для замораживания продуктов на тележках, по торцам которого расположены две двери.

Отличительной особенностью аппарата является наличие двух отдельных конвейеров, что при осыпании продукта с одного на другой способствует перемешиванию частиц продукта при замораживании. Кроме того, самостоятельный привод каждого конвейера повышает маневренность аппарата.

Техническая характеристика аппарата ZFT-1 (Польша)

Производительность аппарата (по клубнике), кг/ч 2000

Площадь поверхности воздухоохладителя, м2 2600

Количество основных вентиляторов 7

Производительность вентиляторов, м3/с 7 x 8,4

Установочная мощность электродвигателей вентиляторов, кВт 7 х 11

Общая установочная мощность электродвигателей, кВт 93

Продолжительность замораживания, мин от 7 до 30

Скорость движения конвейера, м/мин

предварительного замораживания 2,5–0,75

окончательного замораживания 1,4–0,35

Продолжительность оттаивания воздухоохладителя, мин 15–20

Габаритные размеры аппарата, мм

Длина 13640

ширина 5640

высота 4520

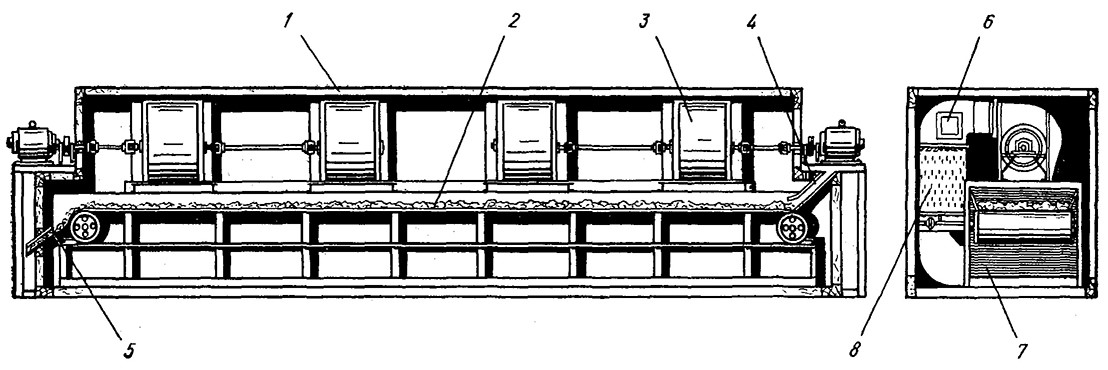

АППАРАТ А9-К0А

Аппарат предназначен для замораживания гарнирного картофеля, а также других продуктов растительного происхождения россыпью.

В аппарате можно замораживать такие продукты, как зеленый горошек, черешня, смородина, клубника, слива, а также томаты, сладкий перец, персики. Аппарат (рис. II–33) состоит из теплоизолированной камеры, сетчатого транспортера, четырех воздухоохладителей, вентиляторов, загрузочного и разгрузочного люков.

Сетчатый транспортер имеет приводной и натяжной барабаны. Несущим органом служит плетеная сетка одинарная с ромбическими ячейками из нержавеющей проволоки. По боковым сторонам сетка прикреплена к пластинчатым тяговым цепям.

Рис. II–33. Схема морозильного аппарата А9-К.ОА:

1 – теплоизолированная камера; 2 – сетчатый транспортер; 3 – вентиляторы; 4, 5 – загрузочный и разгрузочный люки; 6 – диффузор; 7 – напорная камера; 8 – воздухоохладители.

Воздухоохладители выполнены из медных труб диаметром 24 х 1,5 мм, на которые насажены алюминиевые ребра толщиной 0,5 мм, шаг ребер переменный –15, 10 и 5 мм. Все трубы расположены в шахматном порядке и соединены калачами, образуя 14 вертикальных змеевиков. Для равномерного распределения холодильного агента (фреона) по змеевикам предусмотрен подвод и отвод его с двух сторон: подвод – двумя распределителями типа «паук», отвод – двумя коллекторами из трубы диаметром 55 х 2,5 мм. К верхнему фланцу на обшивке воздухоохладителя крепится диффузор, а нижним воздухоохладитель крепится к каркасу. Боковые стороны воздухоохладителя, свободные от калачей, закрыты съемными листами. Циркуляция воздуха осуществляется четырьмя центробежными вентиляторами типа Ц9-55 № 8. Каждый вентилятор приводится в движение от электродвигателя мощностью 10 кВт.

Нагнетательные патрубки вентиляторов присоединены к воздухоохладителям через диффузоры.

Аппарат загружают через люк, представляющий собой короб с заслонкой, выполненные из нержавеющей стали. Заслонка для регулирования толщины слоя продукта на сетчатом транспортере шарнирно прикреплена к коробу. Высота слоя продукта может регулироваться в пределах 30–200 мм.

Каркас конвейера обшит листовой сталью и образует воздухонапорную камеру под сеткой конвейера.

Привод конвейера расположен вне теплоизолированной камеры и состоит из цепной передачи, двух редукторов и электропривода типа ПМУ-4-7. Скорость движения конвейера плавно регулируется от 0,262 до 2,62 м/мин. Каждый воздухоохладитель подключается к отдельной холодильной машине. В аппарат поступает продукт с относительно высокой температурой, поэтому в начале конвейера предусмотрена зона охлаждения с температурой воздуха 0 ÷ –3° С, которую обслуживает воздухоохладитель с холодильным агрегатом ХМ-ФУ40 с температурой кипения фреона-12 –10° С.

Продукт замораживается с помощью других трех воздухоохладителей с холодильными машинами ХМ-22ФУ200/3, работающих на фреоне-22 при температуре кипения –40° С и создающих температуру воздуха в этой зоне –33° С.

Продукт с подготовительной линии загружается на конвейер аппарата через загрузочный люк. С противоположной стороны аппарата замороженный продукт высыпается из разгрузочного люка на транспортер для расфасовки и упаковки или непосредственно в короба и мешки, которые подаются к месту разгрузки. Под слой продукта, проходящего через камеру, нагнетается холодный воздух, приводящий его во взвешенное состояние. Отеплявшийся воздух всасывается вентиляторами и подается через воздухоохладители в напорную камеру. Устройство зоны предварительного охлаждения с высокой температурой воздуха исключает возможность примерзания продукта к сетке конвейера и смерзания отдельных частиц между собой в момент загрузки. Кроме того, при этом теплоотдача от продукта к воздуху осуществляется по принципу противотока, что весьма существенно при замораживании продуктов, поступающих в аппарат с высокой начальной температурой, таких, как полужареный картофель. Мойка конвейера производится периодически (обычно один раз в смену) водой с помощью шланга, через лазы в боковой стенке теплоизолированной камеры. Вода стекает в поддон и отводится через сливные трубы. Перед пуском аппарата включаются вентиляторы и сетка конвейера просушивается. Воздухоохладители оттаивают также периодически водой с помощью орошающих устройств, смонтированных в диффузорах, при остановленных аппарате и холодильных машинах. Продолжительность оттаивания 15–20 мин.

Техническая характеристика аппарата А9-К0А

Производительность (по полужареному гарнирному картофелю), кг/ч 1000

Площадь поверхности воздухоохладителя, м2 1260

Суммарная производительность вентиляторов, м3/с 21

Суммарная установочная мощность электродвигателей вентиляторов, кВт 40

Температура продукта, 0 С

начальная 40-50

конечная –18

Продолжительность замораживания, мин от 4 до 40

Установочная мощность привода конвейера, кВт 1

Габаритные размеры аппарата, мм

ширина 3450

длина 12350

высота 4100

Мясса, кг 14600

АППАРАТ СФАР-800

Аппарат предназначен для замораживания ягод, плодов и овощей россыпью в потоке холодного воздуха.

Аппарат (рис. II–34) состоит из теплоизолированной камеры, где размещено транспортирующее устройство для продукта, состоящее из барабана и камеры с перфорированным дном. Воздухоохладитель и вентиляторы смонтированы на каркасе, имеющем соединенный с ними поддон. Воздух в камеру и барабан поступает по воздухоотводам через диффузор. Для подачи продукта используется вибрационный питатель, для отвода из аппарата замороженного продукта – разгрузочный лоток. Продукт подается питателем в радиальные ячейки вращающегося барабана. В конце оборота барабана каждая перфорированная створка, которая служит днищем ячейки, открывается с помощью копира, и продукт пересыпается в камеру на перфорированное дно между лопастями, прикрепленными снизу к барабану.

Рис. II–34. Схема морозильного аппарата СФАР-800:

1 – диффузор; 2 – разгрузочный лоток; 3 – питатель; 4 – теплоизолированная камера; 5 – барабан;

6 – камера с перфорированным дном; 7 – воздуховод; 8 – воздухоохладитель; 9 – вентилятор; 10 – каркас.

С помощью копира створки барабана закрываются, и ячейки вновь загружаются продуктом.

При вращении барабана продукт лопастями перемещается по перфорированному дну камеры до радиального проема, через который ссыпается в разгрузочный лоток. Во время вращения барабана и перемещения продукта в камере снизу через диффузор подается холодный воздух, который сначала проходит через слой продукта в камере, а затем в барабане.

Далее воздух просасывается вентиляторами через воздухоохладитель и по воздуховодам подается в диффузор.

Скорость вращения барабана зависит от вида продукта и может плавно регулироваться. При этом продолжительность замораживания можно изменять в пределах от 4 до 36 мин.

Техническая характеристика аппарата СФАР-800

Производительность, кг/ч 400–800

Установленная мощность электродвигателей, кВт 7,4

Температура продукта, ° С

Начальная 20

Конечная –18

Температура воздуха, °С –30

Площадь поверхности воздухоохладителя, м2 600

Количество вентиляторов 2

Количество циркулирующего воздуха, м3/с 3,6

Холодильный агент аммиак, фреон-22

Габаритные размеры, мм

Длина 4200

ширина 3800

высота 3000

Масса, кг 7000