На современных мясокомбинатах холодильной обработке подвергается все вырабатываемое мясо и мясопродукты.

Понятие «холодильная обработка» включает в себя проведение процессов охлаждения, подмораживания, замораживания и размораживания полутуш мяса, а также их доохлаждение, домораживание или доотепление с выравниванием температуры по всему объему.

Наиболее полноценным по питательным и вкусовым качествам является охлажденное мясо. Мягкость, сочность и аромат охлажденного мяса обусловлены процессом, который называется созреванием. Этот сложный физико-химический процесс возникает в мясе под влиянием его ферментов.

Длительность созревания зависит от температуры хранения мяса: чем выше температура, тем скорее завершается процесс. Однако по гигиеническим соображениям, как уже указывалось, процесс созревания лучше всего проводить при температуре 0–4° С. Созревание при повышенной температуре возможно лишь при условии применения специальных методов обработки поверхности туш (ультрафиолетовое облучение), препятствующих развитию микробов.

Охлажденные мясные туши и полутуши реализуют либо направляют на промышленную переработку или в морозильные камеры. Двухфазный способ замораживания заключается в замораживании предварительно охлажденного мяса. Накопившиеся в настоящее время данные научных исследований и практические наблюдения показали, что для сохранения высокой на- тивности компонентов тканей мяса и особенно белковых веществ при длительном хранении его лучше замораживать в парном состоянии – однофазным способом. Быстрое замораживание парного мяса, что имеет место при однофазном способе, устраняет возможность больших изменений в свойствах белков, зависящих от авто- литических процессов. При оттаивании такого мяса наблюдаются меньшие потери сока за счет того, что белки легко регидратировались жидкостью. Потери мясного сока меньше в среднем на 20%, а потери белков – на 15–20% по сравнению с мясом двухфазного замораживания.

В быстрозамороженном мясе резко снижаются окислительные изменения липоидов. Этим объясняется более продолжительная сохранность естественного запаха и вкуса мяса, замороженного однофазным способом.

При любом способе замораживания (однофазном или двухфазном) этот процесс должен производиться при низких температурах (–25°С и ниже). Это обеспечивает меньшие физико-химические изменения в структуре ткани и большую сохранность питательных свойств, мяса при размораживании. Объясняется это тем, что при медленном замораживании (температура камер от –8 до –10° С) вода выделяется из клеток в межклеточное пространство, а затем замерзает в виде больших кристаллов, которые деформируют ткань. При быстром, замораживании жидкость замерзает очень быстро, не успевая выделяться в межклеточные пространства. В этих случаях образуются мелкие кристаллы и создаются условия, приводящие к максимальной обратимости процесса при размораживании (всасывание клетками оттаявшей воды).

Холодильную обработку говяжьего и свиного мяса в полутушах, бараньего в тушах и субпродуктов всех видов животных на рамах производят в воздухе помещений камерного или туннельного типа в подвешенном к троллеям подвесных путей состоянии, по которым они передвигаются конвейерами или вручную. Вся поверхность полутуш, таким образом, оказывается в окружении воздуха, при этом наиболее толстые их части (бедра) располагаются вверху.

Теплообмен между воздушной средой и полутушами мяса тем интенсивнее, чем выше температурный напор и больше скорость движения воздуха около полутуш. Поэтому в современных камерах и туннелях для холодильной обработки мяса воздух с более низкой температурой и с наибольшей скоростью движется в зоне размещения бедренных (наиболее толстых) частей полутуш. Такая интенсификация процессов приводит к снижению естественной убыли массы мяса, лучшему сохранению его товарного качества и увеличению производительности камер холодильной обработки и, как следствие, к существенному снижению издержек производства.

Камеры (или туннели) для холодильной обработки мяса выпускают цикличного я непрерывного действия. Емкость камер цикличного действия рассчитывается не более как на полусменную производительность цеха первичной переработки скота (ЦППС), а непрерывного – на всю выработку мяса за смену. Благодаря постоянной загрузке и разгрузке камер и непрерывной работе приборов охлаждения температурные режимы в камерах непрерывного действия более стабильны, чем в камерах цикличного действия.

Температура и скорость движения воздуха в камерах холодильной обработки мяса должны быть равномерны по всей площади.

Загрузку мяса на подвесные пути камер производят с помощью конвейеров или вручную – циклично или непрерывно, с одновременной подсортировкой полутуш по категориям упитанности и массе.

На каждый подвесной путь размещают при возможности туши одной категории с примерно одинаковой массой. Крупные полутуши размещают в зоне с наинизшей температурой и наиболее интенсивным движением воздуха.

Мясо на подвесные пути размещают с интервалами между полутушами или тушами и на рамах в 30–50 мм.

На погонном метре подвесного пути размещают по 2–3 говяжьих, 3–4 свиных полутуши или раму с бараньими тушами. Нагрузка на 1 пог. м пути составляет для говядины 250 кг, для свинины и баранины – 200 кг.

Выгрузку мяса из камер холодильной обработки мяса производят с помощью разгрузочного конвейера или вручную по подвесным путям.

При цикличной работе камер в полный цикл входит время, затраченное на загрузку, холодильную обработку, выгрузку и подготовку камер для последующего цикла. Продолжительность загрузки и выгрузки устанавливается в паспорте предприятия в зависимости от графика работы цеха первичной переработки скота (ЦППС), средств механизации грузовых работ я емкости камер.

При непрерывной работе камер для охлаждения парного мяса, или для его замораживания однофазным способом, загрузка мяса ведется по отдельным ниткам подвесных путей, в строгой последовательности их расположения в камерах по согласованному в ЦППС графику, т. е. поточно и по возможности синхронно с работой боенского конвейера. Выгрузка мяса с подвесных путей производится в той же последовательности, что и загрузка; в первую очередь выгружается мясо, которое было загружено вначале.

В этих случаях для удобства грузовых работ выгрузка мяса должна опережать загрузку на 1–2 нитки подвесных путей, которые постоянно держатся свободными от мяса. Непрерывная работа рекомендуется в камерах, имеющих не менее 10 ниток подвесных путей.

Хранить мясо при параметрах воздуха, установленных для камер холодильной обработки мяса, не допускается.

Массу мяса, продолжительность процесса и температурный режим камер заносят в специальные журналы холодильной обработки мяса.

Для работы в камерах холодильной обработки мяса выделяют постоянные бригады грузчиков с необходимым инвентарем и комплектом спецодежды.

Охлаждение мяса

Задачей охлаждения мяса является понижение его температуры до криоскопической или близкой к ней.

При цикличной работе камер охлаждения температура воздуха в них перед загрузкой должна быть на 3–5° С ниже паспортной, после окончания загрузки камеры парным мясом температура воздуха может повыситься на 5° С выше паспортной и в конце охлаждения температура воздуха должна быть равна паспортной. Средняя температура воздуха за цикл работы камеры должна быть близка к паспортной.

При непрерывной работе камер охлаждения температура воздуха за весь цикл работы должна приближаться к паспортной; ее колебания в ту или другую сторону не должны превышать 2° С.

Способы и режимы охлаждения зависят от свойств охлаждаемых продуктов. Высокая температура и влажная поверхность мяса благоприятны для жизнедеятельности микроорганизмов и порчи мяса.

Быстрое охлаждение мяса в потоке холодного воздуха образует на поверхности туши корочку подсыхания, которая предохраняет от интенсивного развития микроорганизмов на поверхности и проникновения их в толщу мяса.

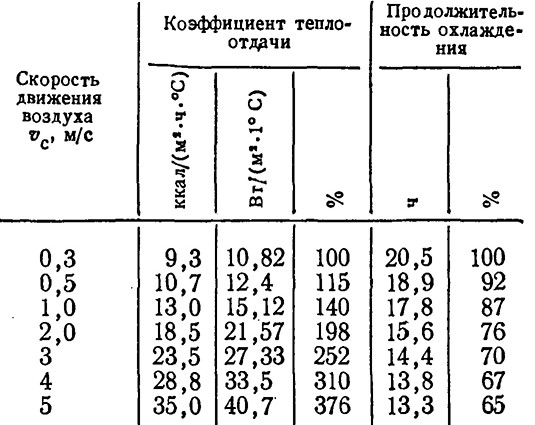

Приближенная зависимость продолжительности охлаждения мяса от скорости движения воздуха показана в табл. III–1.

Таблица III–1

Приближенная зависимость коэффициента теплоотдачи

и продолжительности охлаждения говяжьих полутуш

от скорости движения воздуха

Для интенсификации процесса оптимальные скорости движения воздуха у бедер полутуш составляют 1–2 м/с. При этом продолжительность охлаждения сокращается примерно на 15–25%.

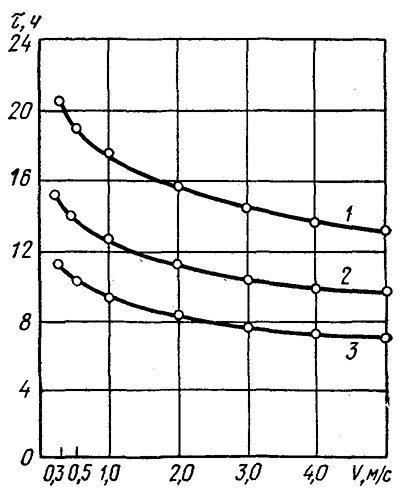

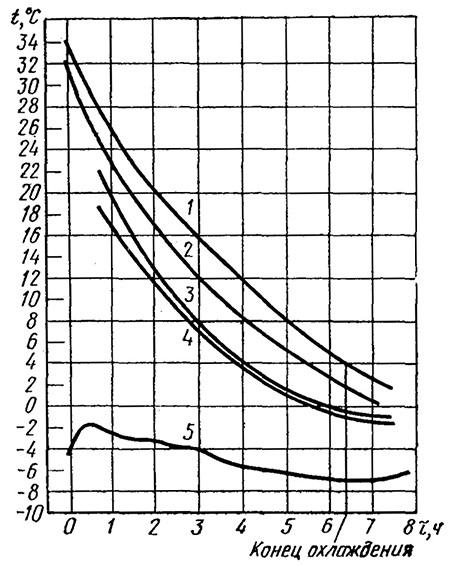

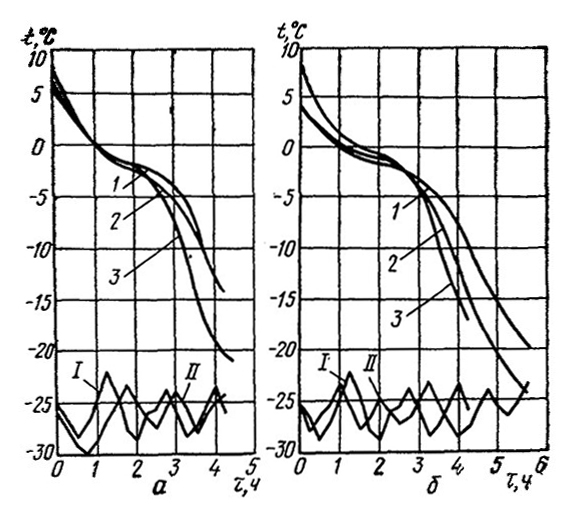

Зависимость продолжительности охлаждения говяжьей полутуши массой 80 кг с бедром толщиной 0,2 м от температуры и скорости движения воздуха показана на рис. III–1.

Рис. III–1. Зависимость продолжительности охлаждения говяжьей полутуши массой 80 кг

(толщина бедра 200 мм) от температуры и скорости воздуха.

Кривые 1 и 2 характеризуют продолжительность охлаждения полутуш с 38 до 4° С в воздухе температурой соответственно 0 и –5° С, движущемся со скоростью до 5 м/с. Снижение температуры воздуха в камере с 0 до –5° С ускоряет охлаждение. В этом случае продолжительность его даже при небольшой подвижности воздуха (0,3 м/с) сокращается по сравнению с охлаждением при 0°С с 21 до 15 ч, а при скорости движения воздуха 2 м/с – до 11 ч.

Еще больше сокращается длительность процесса при охлаждении мяса в толще бедра не до 4° С, а до 10° С (кривая 3). При скорости движения воздуха 2 м/с говяжьи полутуши охлаждаются всего лишь за 8,45 ч, т. е. в 2,4 раза быстрее, чем до 4° С при температуре воздуха 0° С и скорости его движения 0,3 м/с.

Чтобы мясо не подморозилось, его следует охлаждать до температуры поверхности полутуш, близкой к криоскопической (–1° С).

Таким образом, показателем предела охлаждения полутуш при интенсификации процесса следует считать не температуру в толще бедра (4°С), как это принято в данное время, а криоскопическую температуру поверхности полутуш (t = –1° С). Доведение температуры бедра до- 4° С при этом будет осуществляться во время хранения мяса при –1° С.

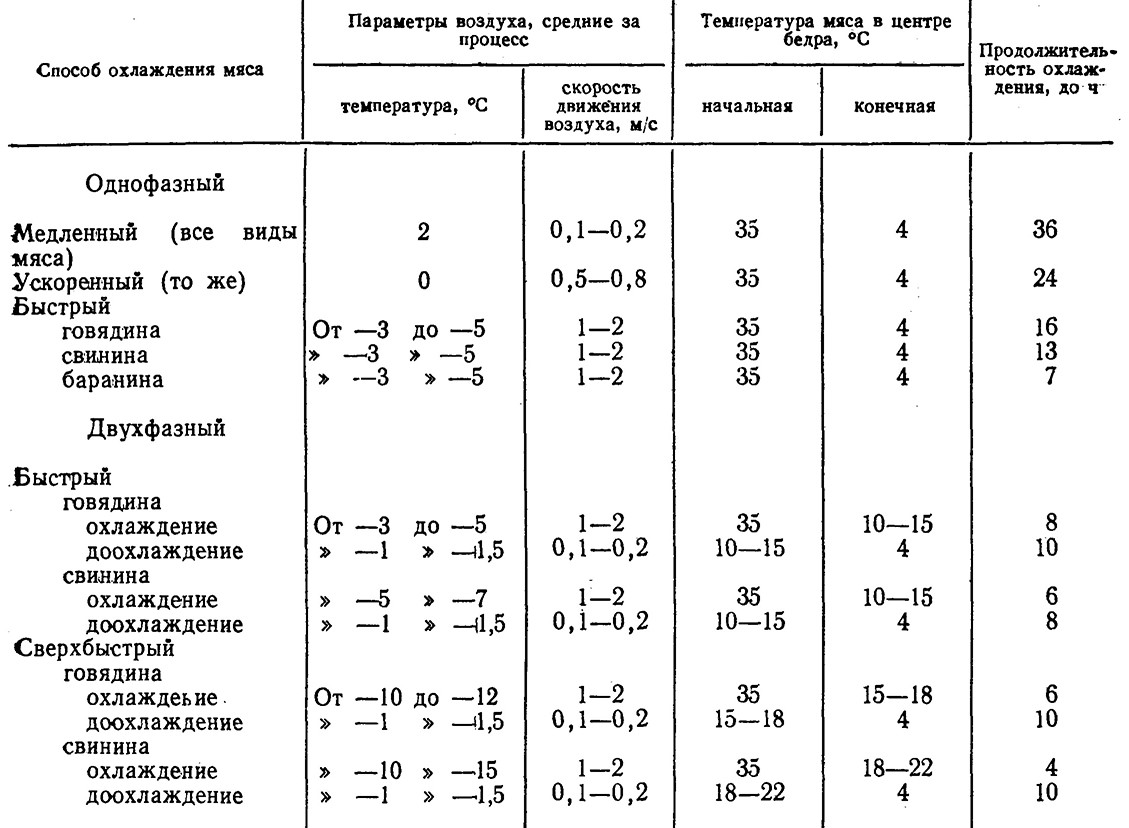

Мясо в полутушах охлаждают однофазным и двухфазным способами – медленно, ускоренно, быстро и сверхбыстро. Параметры охлаждения и продолжительности этих процессов показаны в табл. III–2.

Таблица III–2

Способы и режимы охлаждения мяса массой говяжьих полутуш до 110 кг и свиных до 80 кг

Чем ниже температура воздуха и выше скорость его движения в начальный период охлаждения полутуш мяса, тем они быстрее охлаждаются и меньше усыхают. Так, при однофазном медленном способе естественная убыль говядины, по данным ВНИИМПа, составляет 2%у при ускоренном – 1,59% и при быстром – 1,38%.

Наилучшие технологические показатели достигаются при сверхбыстром двухфазном охлаждении.

Вначале, например, говяжьи полутуши массой 100–110 кг охлаждают с 38° С до 15–18° С за 6 ч в воздухе температурой –10 ÷ 12° С, движущемся со скоростью 1–2 м/с. После этого мясо конвейерами перегружают в камеру хранения с температурой воздуха –1 ÷ 1,5° С и умеренной его скоростью, где за 10 ч температура мяса выравнивается и доводится до 4° С. Суммарные потери массы от усушки в этом случае составляют около 1% или снижаются по сравнению с однофазным ускоренным способом почти на 40%, потребные производственные площади сокращаются более чем в 2 раза, товарное качество мяса также более высокое. Кроме того, представляется возможным процесс охлаждения, проводить на конвейерах, работающих синхронно с ЦППС.

Термины «быстрый» и «сверхбыстрый» способы охлаждения условны, когда применяются к двухфазному способу охлаждения, так как по праву могут быть применены только к его первой части.

Охлаждение, которое в отечественной специальной литературе называют сверхбыстрым,, в иностранной литературе иногда называют шоковым.

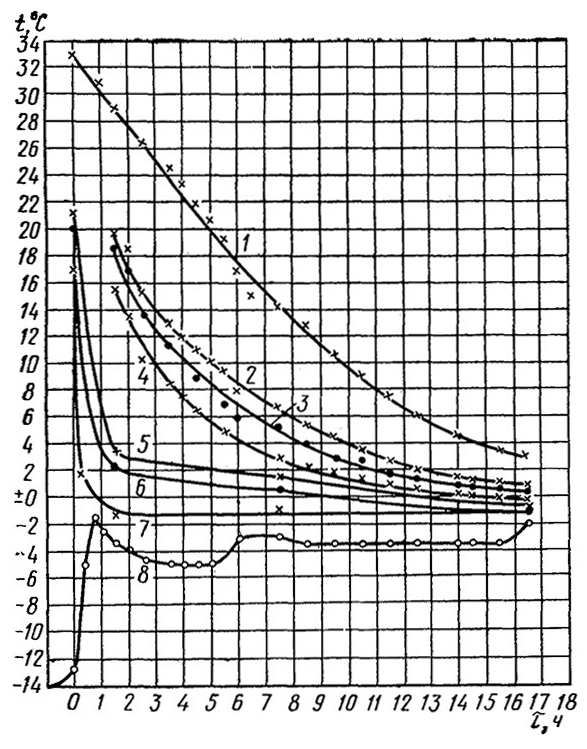

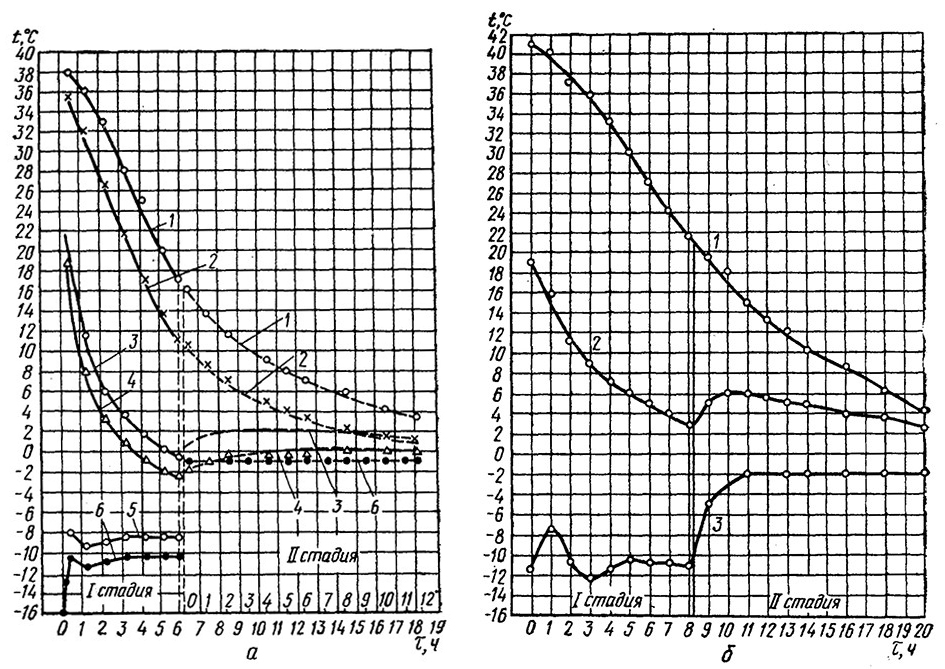

Температурные кривые процесса охлаждения мяса быстрым однофазным способом показаны на рис. III–2 и III–3, двухфазным – сверхбыстрым способом – на рис. III–4 и III–5. Как видно из рис. III–4 и III–5, первая и вторая стадии охлаждения осуществляются как в разных камерах (а), имеющих постоянно различные температуры воздуха, однако эти процессы могут осуществляться при необходимости в одной и той же камере при изменяющемся режиме воздуха (б).

Рис. III–2. Температурные- кривые процесса однофазного быстрого охлаждения говяжьей полутуши массой 100,8 кг

при средней температуре воздуха –5,7° С и скорости его движения 1,9 м/с:

1, 2, 3 и 4 – температура соответственно в центре бедра, на глубине 6, 4 и 2 см от поверхности;

5, 6 и 7 – температура на поверхности бедра, лопатки и пашины; 8 – температура воздуха в камере.

Рис. III–3. Температурные кривые процесса однофазного быстрого охлаждения баранины массой 26 кг

в камере с воздушным душированием туш:

1, 2 – температура соответственно в толще бедра и толще лопатки;

3, 4 – температура на глубине 1 см от поверхности бедра и лопатки; 5 – температура воздуха у бедер полутуш.

Рис. III–4. Температурные кривые процесса двухфазного сверхбыстрого охлаждения полутуш говяжьего мяса:

а – масса полутуши 77,5 кг, охлаждение в разных камерах:

1, 2 – температура в толще бедра и лопатки; 3, 4 – на поверхности бедра и лопатки; 5 – воздуха у бедер полутуш; 6 – воздуха в камерах;

б – масса полутуш 110 кг, охлаждение в одной и той же камере:

1 – температура в толще бедра; 2 – на поверхности бедра; 3 – воздуха у бедра.

Рис. III–5. Температурные кривые процесса двухфазного сверхбыстрого охлаждения свинины:

а – масса свиной жирной полутуши (без шкуры) 54,5 кг, охлаждение в разных камерах:

1, 2 и 3 – температура в толще бедра, лопатки и корейки; 4 – воздуха в камерах;

б – масса свиной мясной полутуши 62 кг. охлаждение в одной и той же камере:

1, 2 и 3 – температура соответственно в толще бедра, на поверхности бедра и воздуха в камере.

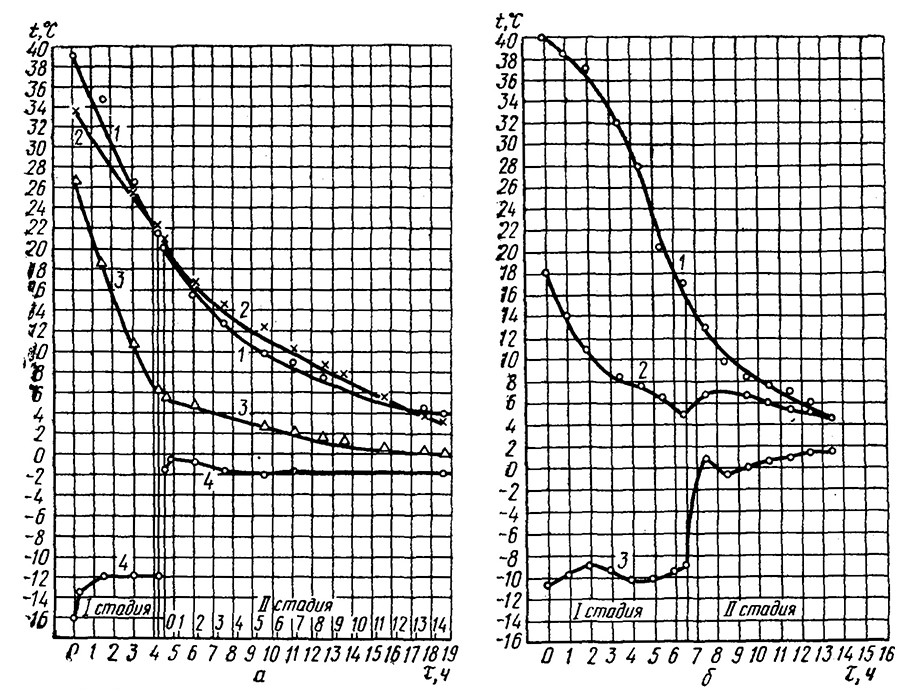

Зависимость продолжительности охлаждения говяжьих полутуш от их массы (с 38 до 4 и 10° С) в камере с воздушным душированием при температуре воздуха –5,2° С приведена на рис. III–6.

Рис. III–6. Длительность охлаждения полутуш в камере, работающей методом воздушного душирования,

в зависимости от их массы при температуре воздуха –5,2° С (у бедра –4,1° С)

и скорости его движения 1,9 м/с; 1–2 – полутуши говядины, охлаждение в толще бедра соответственно с 38 до 4 и 10° С.

В охлажденном мясе температура внутри самой толстой части туши должна быть не ниже 0 и не выше 4° С, а на поверхности – не ниже криоскопической (–1,5°С).

Во время охлаждения мяса меняются его консистенция, вкус и запах; поверхность мяса приобретает коричневатый оттенок, при этом потемнение происходит прежде всего в местах зарезов и обычно у мяса низкой упитанности быстрее, чем у высокой; вследствие испарения влаги с поверхности туш уменьшается масса мяса, величина которой зависит от вида скота, свойств и упитанности мяса, а также способов его охлаждения (табл. III–3).

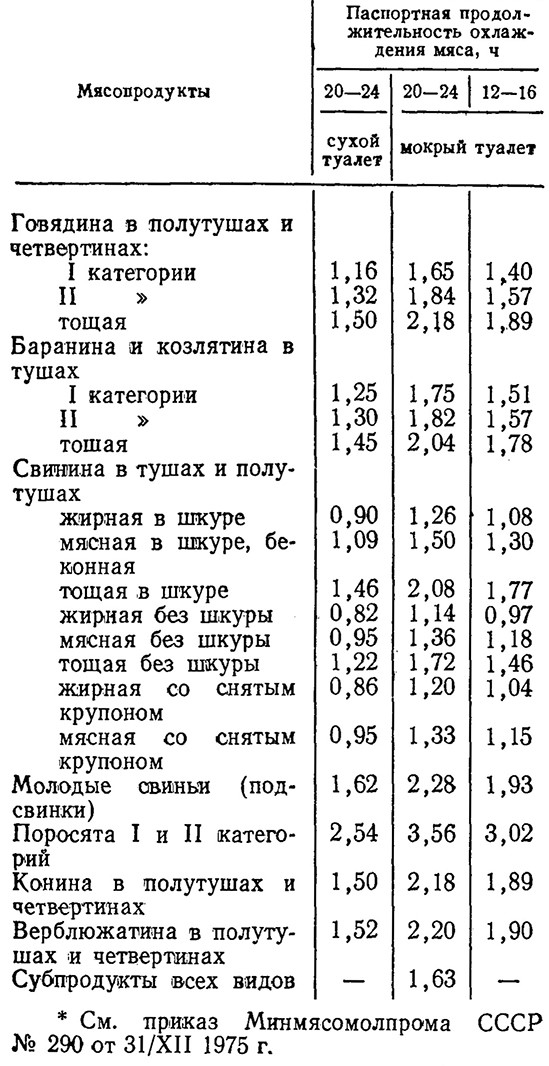

Приведенная в табл. III–3 паспортная продолжительность охлаждения 20–24 ч соответствует условиям охлаждения ускоренно – однофазным способом в обычных камерах; 12–16 ч – в камерах с быстрым – однофазным охлаждением (температура воздуха –3 ÷ 5° С, скорость движения воздуха 1,0–2,0 м/с.)

Таблица III–3

Нормы усушки при охлаждении парного мяса

и субпродуктов до 4° С в камерах холодильника, %

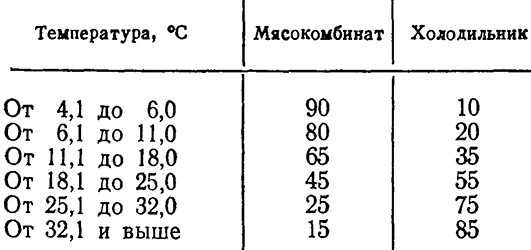

При доставке частично охлажденного или остывшего мяса с мясокомбината на холодильник автотранспортом и при охлаждении этого мяса на холодильнике до температуры не выше 4° С норма убыли на охлаждение мяса начисляется мясокомбинатом и холодильником в определенном проценте (табл. III–4) от нормы, указанной в табл. III–3, в зависимости от температуры мяса, зафиксированной в приемном акте, и паспортной продолжительности охлаждения мяса на холодильнике.

Таблица III–4

Норма усушки, начмсляемая на мясокомбинате и нахолодильнике

Температура мяса измеряется в толще бедра на глубине 6 см от поверхности. В каждой партии мяса температура измеряется технологом (товароведом или ветеринарным врачом) в присутствии представителей органов транспорта или поставщика не менее чем в шести тушах или полутушах и в акт заносится средняя температура.

При охлаждении туш, обернутых простынями, усушка снижается на 40% по сравнению с обычным способом.

С целью недопущения сверхнормативной естественной убыли приемку парного мяса на холодильник, осуществляемую на монорельсовых весах, производят так, чтобы масса одного отвеса была не менее 2/3 грузоподъемности весов, а длительность передвижения туш от места их мокрого туалета до весов холодильника в целях обеспечения стекания свободной воды с поверхности полутуш составляла 3–5 мин.

Контактное охлаждение мяса в полутушах в жидкой среде (ледяной воде, незамерзающей жидкости или рассоле) в промышленных масштабах не применяется вследствие изменения его цвета, ухудшения внешнего вида, опасности микробиальной обсемененности и больших издержек производства по сравнению с охлаждением в воздухе, хотя процесс охлаждения при этом существенно интенсифицируется. При охлаждении, например, свиных полутуш в рассоле температурой –4° С процесс снижения их температуры с 31–36° С до 4° С сокращается до 5,5 ч вместо 24 ч при охлаждении в воздушной среде температурой –2° С.

Подмораживание мяса

Подмороженным считается мясо, среднеобъемная температура которого на 1–2° С ниже криоскопической, что приводит к частичному обращению воды, имеющейся в мясе, в лед, отчего оно становится упругим, при падении не прогибается и поэтому может транспортироваться и храниться в штабелях. Исследованиями установлено, что такое подмораживание несущественно изменяет товарное качество мяса» но значительно удлиняет допустимую продолжительность его хранения и позволяет более рационально использовать охлаждаемый объем транспортных средств и холодильников. При поддержании температуры в мясе несколько ниже криоскопической хорошо сохраняются его естественные свойства и по товарному виду оно приближается к охлажденному.

Подмороженное мясо, которое называют переохлажденным, используется в основном для промышленной переработки на мясоперерабатывающих предприятиях, выпускающих крупнокусковые и мелкие полуфабрикаты, колбасно-кулинарные изделия, окорока, готовые блюда.

Примерная продолжительность подмораживания мяса в морозильных камерах до указанных температур приведена в табл. III–5.

Таблица III–5

Продолжительность подмораживания мяса в морозильных камерах

Толщина подмороженного слоя должна быть не более 2–2,5 см.

Подмороженное мясо из морозильных камер направляют в камеры хранения мясокомбината или загружают в холодильный транспорт с температурой воздуха –2° С с колебаниями ±0,5°С (вторая стадия), где в течение первых суток хранения или транспортировки происходит выравнивание температуры в мясных полутушах по всему их объему до –2° С с отклонениями ±0,5° С.

Естественная убыль мяса при подмораживании составляет в среднем для говядины 1,3%» свинины – 1% и баранины – 1,4%. При перевозках подмороженного мяса в железнодорожном и автомобильном охлаждаемом транспорте его усушка принимается 0,1% за сутки, а при хранении непосредственно после подмораживания – за первые сутки 0,3%, за двое суток 0,4% и за трое суток 0,5%. Усушка при последующем хранении принимается 0,02% за сутки.

Замораживание мяса

Замороженным считается мясо, средняя температура которого на 10° С ниже криоскопической. Криоскопичеокая температура свежего мяса от –0,8 до –1,2° С, крови –0,55° С.

В процессе замораживания примерно 85% влаги превращается в лед. Льдообразование условно считается законченным, когда в центре продукта достигается температура –4, –5° С, что соответствует средней температуре мяса–10,–15° С.

Понижение температуры продукта от 0 до –5° С составляет собственно процесс замораживания. Понижение температуры до 0°С принято называть охлаждением, а от –5° С и ниже – домораживанием.

Если начальная температура продукта выше 0°С, продолжительность замораживания увеличивается приблизительно на 1% на каждый градус. При доведении температуры в центре бедра полутуши до –10° С продолжительность замораживания возрастает по сравнению со временем, необходимым для замораживания до –5° С, примерно на 18%, до –12°С – на 22%, до –14°С –на 27%, до –16°С – на 33% и до –18° С – на 40%.

Мясо замораживают после предварительного охлаждения (двухфазный способ) и в парном виде (однофазный способ).

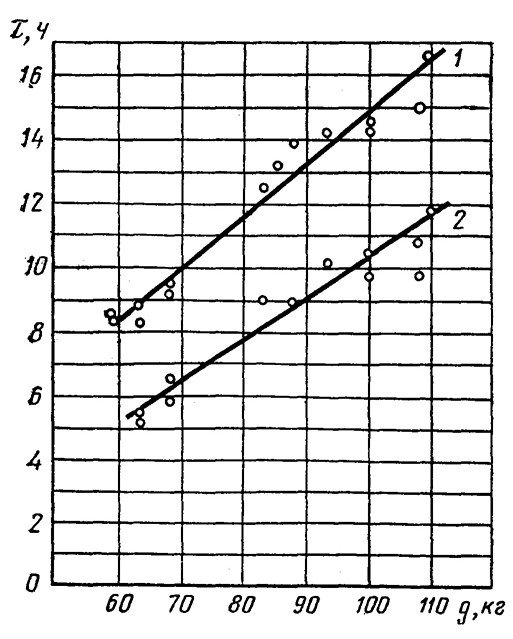

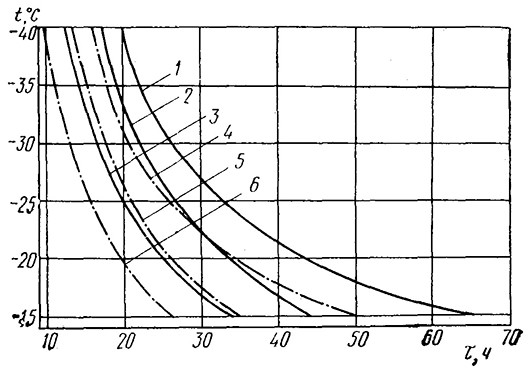

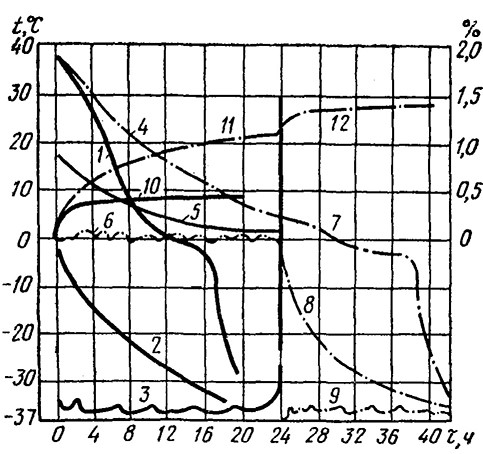

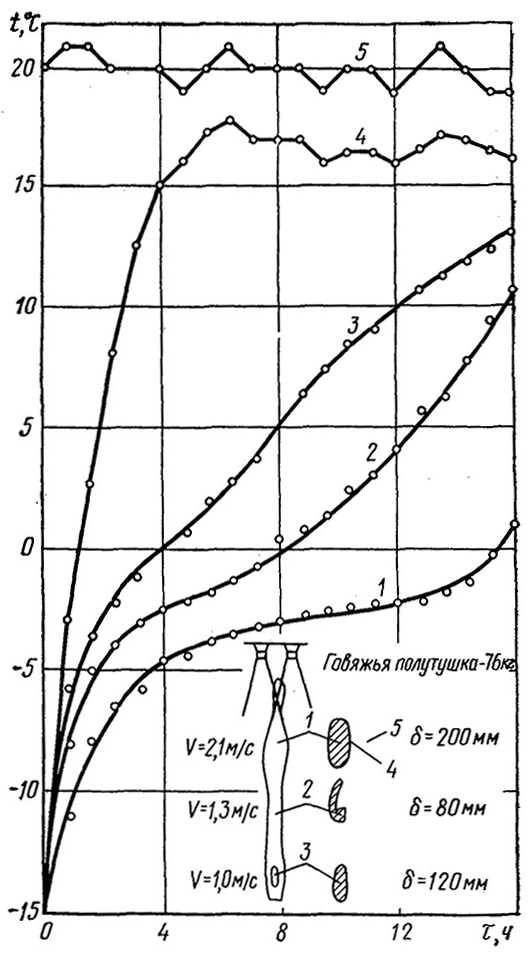

Продолжительность замораживания мясной полутуши зависит от температурного перепада между мясом и охлаждающим воздухом и скоростью движения воздуха у бедра (рис. III–7).

Рис. III–7. Зависимость продолжительности замораживания говяжьих полутуш

с толщиной бедра 200 мм от температуры и скорости движения воздуха:

1, 2 и 3 – замораживание парного мяса от 35° до –8" С, соответственно при естественном движении воздуха и при скорости 2 и 3 м/с;

4, 5 и 6 – замораживание охлажденного мяса ст 4 до –8° С соответственно при естественном движении воздуха и скорости 2 и 3 м/с.

Интенсификация замораживания мяса, следовательно, и увеличение производительности камер могут быть достигнуты понижением температуры воздуха или увеличением скорости его движения.

Снижение температуры воздуха в морозильной камере с естественным движением воздуха с –15° до –25° С сокращает время замораживания примерно в 2 раза, а при снижении температуры до –35° С – в 3 раза.

Если в действующей камере однофазного замораживания с тихим охлаждением температура воздуха не может быть понижена, то замораживание интенсифицируют увеличением скорости движения воздуха около бедер полутуш мяса. При температуре, например, –15° С и увеличении скорости воздуха до 2 или 3 м/с замораживание ускорится соответственно в 1,5 и 1,9 раза, а при –35° С – в 1,25 и 1,65 раза.

Увеличение скорости движения воздуха при более низких температурах (–35° С), таким образом, менее значительно влияет на продолжительность замораживания, чем при –15° С. Во всех случаях наибольшая эффективность достигается при увеличении скорости движения воздуха до 3 м/с.

Решая вопросы интенсификации работы морозильных камер, следует увязывать работу интенсифицированных камер и цеха первичной переработки скота (ЦППС). Камеры желательно проектировать так^ чтобы оборачиваемость их была кратной рабочим сменам за 16, 24, 32, 40 ч. Тогда они будут использованы максимально. Оборачиваемость, не кратная 8 ч, вызывает простои камер. Целесообразно устанавливать морозильные камеры однофазного замораживания непрерывного действия, где разгрузка и загрузка их мясом синхронно связаны с работой главного конвейера ЦППС. Мясо должно загружаться равномерно и непрерывно. Одновременно через вторые двери камеры также равномерно и непрерывно производится выгрузка замороженного мяса. Если такие камеры охлаждать приборами, которые могут Длительное время работать без остановки, а загрузку и выгрузку мяса производить с помощью конвейеров, то цикл оборачиваемости морозилок будет равен длительности замораживания мяса, что значительно улучшает технико-экономические показатели их работы.

На говяжьих полутушах перед замораживанием производят надрез между 11–12 ребрами до позвоночников. После замораживания полутуш, при снятии их с подвесных путей, по сделанному надрезу разрубают полутуши на четвертины и перевозят в камеру хранения. Мясо молодых животных замораживают в виде целых продольных полутуш (без надреза между ребрами).

Средняя температура воздуха в морозильной камере за цикл ее оборота должна приближаться к паспортной. В морозильных камерах цикличного действия температура воздуха перед началом работ и в конце процесса замораживания должна быть на 3–5° С ниже паспортной; в камерах, загружаемых непрерывно, – на уровне паспортной, а перед началом работы – на 2–УС ниже паспортной.

Загрузку парных полутуш в морозильную камеру производят непрерывно – потоком по мере их поступления с ЦППС и синхронно с работой его главного конвейера или циклично небольшими партиями по 10–15 полутуш.

Парное мясо при непрерывной загрузке вначале размещают на первом подвесном пути камеры, затем – на втором, третьем и т. д. или в другом строгом порядке.

На каждом пути размещают полутуши примерно одинаковых весовых категорий.

Приборы охлаждения морозильных камер должны работать на полную мощность непрерывно как в процессе замораживания, так и при загрузке-разгрузке камер, чтобы замораживание мяса началось сразу же после его поступления в морозильную камеру.

К началу работы утренней смены должна быть свободной и подготовленной к загрузке мясом либо часть путей, если морозильная камера имеет сменную или большую емкость, или одна из морозильных камер на полусменную или меньшую емкость.

Замораживание мяса считается законченным, когда температура в толще мышц бедра достигает –8° С, а на поверхности будет близкой к температуре воздуха в морозильной камере.

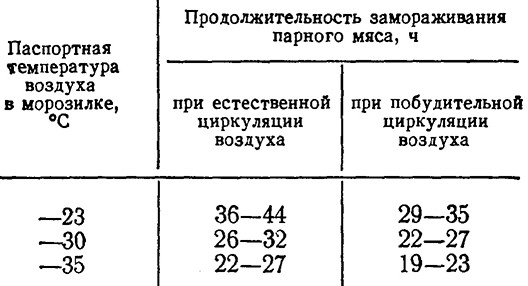

Продолжительность замораживания парных говяжьих полутуш массой от 70 до 110 кг до –8° С в толще мышц показана в табл. III–6.

Таблица III–6

Продолжительность замораживания парного говяжьего мяса

Продолжительность замораживания свиных полутуш и бараньих туш составляет соответственно 80 и 60% от продолжительности замораживания говяжьих полутуш.

По окончании замораживания мяса (достижение в толще бедра –8° С) останавливают работу вентиляционного оборудования морозильных камер.

Оборачиваемость морозильных камер (включая замораживание, грузовые работы и подготовку камер к дальнейшей работе) увязывается с графиком работы цеха первичной переработки скота.

Выгрузку мяса из камер производят немедленно по его замораживании и в той же последовательности, что и загрузку.

Продолжительность замораживания охлажденных говяжьих полутуш температурой от 4 до –8° С в толще мышц бедра представлена в табл. III–7.

Камеры замораживания охлажденного мяса работают циклично.

Таблица III–7

Продолжительность замораживания охлажденных полутуш говяжьего мяса

Оттаивание воздухоохладителей и батарей с уборкой снега производится во время или после разгрузки камер.

При однофазном способе замораживания по сравнению с двухфазным производительность труда грузчиков повышается в 2 раза, производственные площади сокращаются на 40%, усушка мяса снижается более чем вдвое.

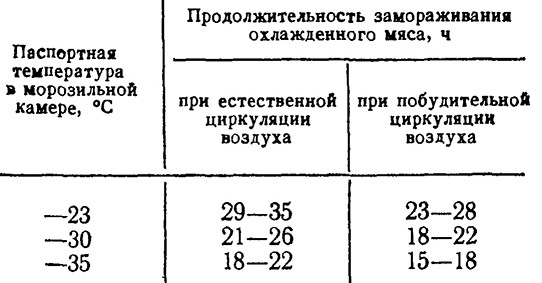

Температурные кривые и потери массы говяжьих полутуш с толщиной бедра 23 см при скорости движения воздуха 2 м/с и охлаждении их с 39–40° С до –15° С показаны на рис. III–8. Потери массы мяса, замороженного однофазным или двухфазным способом, тем меньше, чем быстрее завершается процесс замораживания. Так, например, при однофазном способе замораживания и продолжительности его 36 ч средняя усушка говяжьего мяса составляет около 1,82%, 24 ч–1,6% и 20 ч – 1,2%.

Рис. III–8. Температурные кривые и потери массы при замораживании говяжьих полутуш

с толщиной бедра 23 см при скорости воздуха 2 м/с:

1, 2, 3 – температура в толще бедра, на поверхности и воздуха при однофазном замораживании; 4, 5, 6 – при охлаждении

и 7, 8, 9 – при замораживании охлажденного мяса; 10– потери массы говяжьего мяса в процессе однофазного замораживания;

11, 12 – при охлаждении и замораживании двухфазным способом.

Интенсификация замораживания сопровождается увеличением перепада температуры между поверхностью и внутренними слоями полутуши.

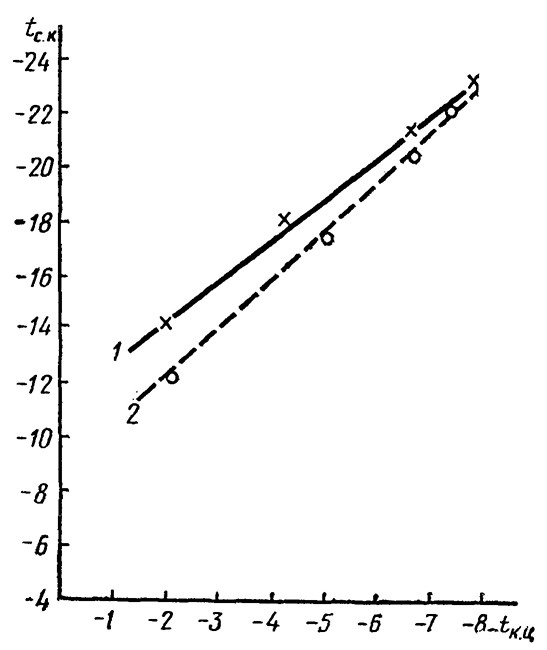

Зависимость между конечной и среднеобъемной температурой замороженной говяжьей полутуши и конечной температурой в толще ее бедра показана на рис. III–9. Эти данные относятся к процессу замораживания говяжьих полутуш воздушным душированием при температуре воздуха у бедер минус 26–31° С и скорости его движения 3–3,3 м/с. Конечная среднеобъемная температура бедра полутуш –18° С достигается в процессе быстрого замораживания, когда в толще бедра достигнута температура –5° С.

Рис. III–9. Зависимость среднеобъемной температуры бедра говяжьей полутуши (tск) от температуры

в его термическом центре (tкц) в морозильной камере с воздушным душированием туш; 1, 2 – серии опытов.

По сравнению с обычно принимаемой конечной температурой центра бедра –8° С замораживание до –5° С позволяет сократить продолжительность процесса на 20–30%, снизить усушку мяса на 16–20% и уменьшить отводимое тепло на 6–7%.

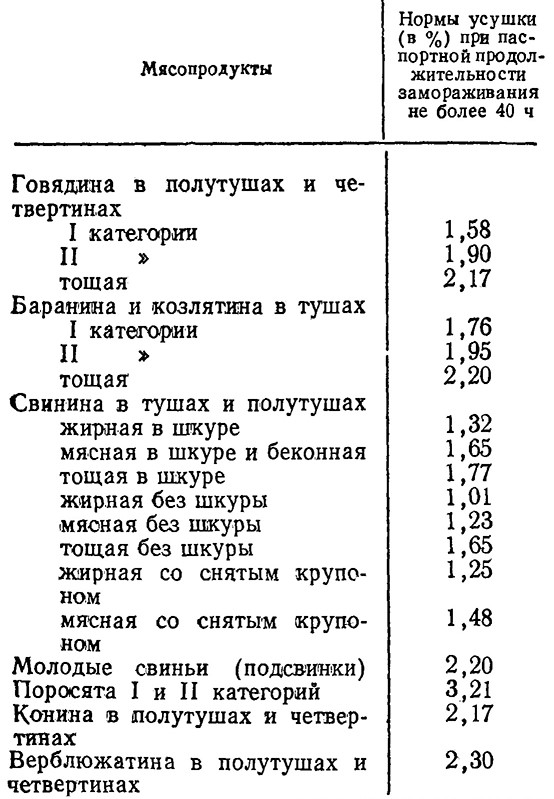

Действующие нормы усушки мяса и мясопродуктов разных видов животных и категорий упитанности за время их замораживания однофазным и двухфазным способами представлены в табл. III–8.

Таблица III–8

Нормы усушки при замораживании парного мяса с учетом мокрого туалета до –8° С

в толще мышц бедра в морозильных камерах холодильника (однофазный способ)

Паспортной продолжительностью замораживания мяса считается время, необходимое для понижения температуры в толще мяса до –8° С, при однофазном замораживании –от 35° С, а при двухфазном – от 4° С, без учета времени на загрузочно-разгрузочные работы.

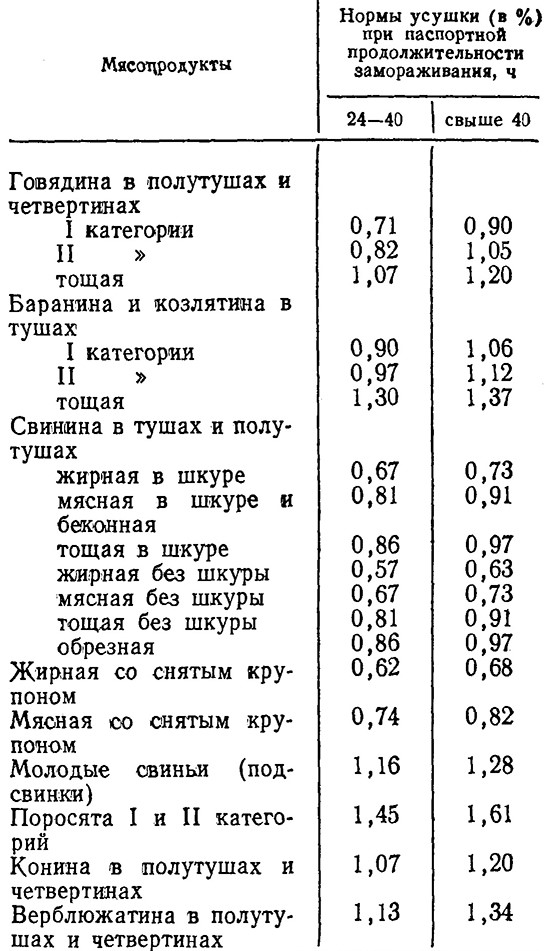

Таблица III–9

Нормы усушки при замораживании охлажденного мяса до –8° С

в толще мышц бедра в морозильных камерах холодильников

При замораживании охлажденного мяса в интенсифицированных туннелях за 12–18 ч нормы усушки исчисляются по нормам, указанным в табл. III–8, со снижением на 20%.

При поступлении на холодильник с другого предприятия мяса и субпродуктов всех видов и категорий в тушах, полутушах, четвертинах и блоках применяются следующие нормы усушки на их домораживание:

а) для частично оттаявших с температурой продукта выше –8° С, 0,25% к массе поступивших мясопродуктов;

б) для мясопродуктов с температурой –8° С и ниже при хранении их в камерах с температурой –15° С или ниже, 0,1% к массе поступивших мясопродуктов.

При поступлении на холодильник полностью оттаявшего мороженого мяса и субпродуктов (с температурой в толще мышц –1,5° С и выше) при их вторичном замораживании применяются нормы усушки, указанные в табл. III–8.

Замораживание мяса и субпродуктов в блоках

Мясо и субпродукты, хранящиеся на холодильниках и предназначаемые для последующей промышленной переработки в колбасно-кулинарные изделия, замораживают в блоках (табл. III–10, III–11). Для этого мясо снимают с костей и жилуют, а субпродукты очищают в соответствии с действующими технологическими инструкциями по их обработке.

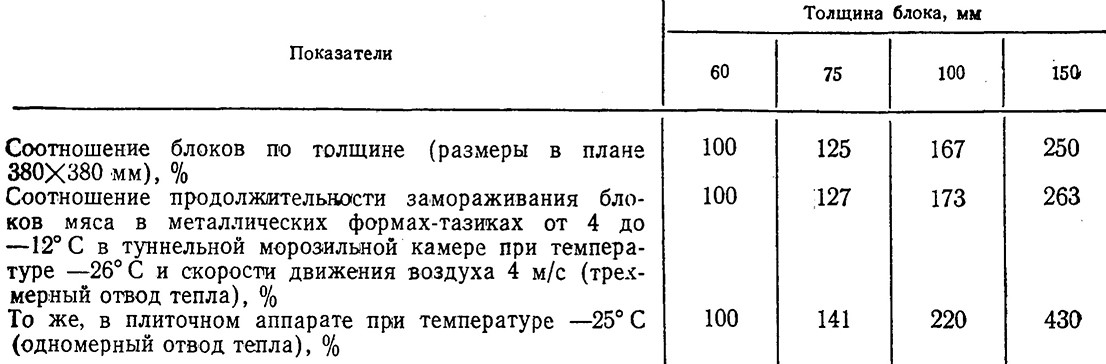

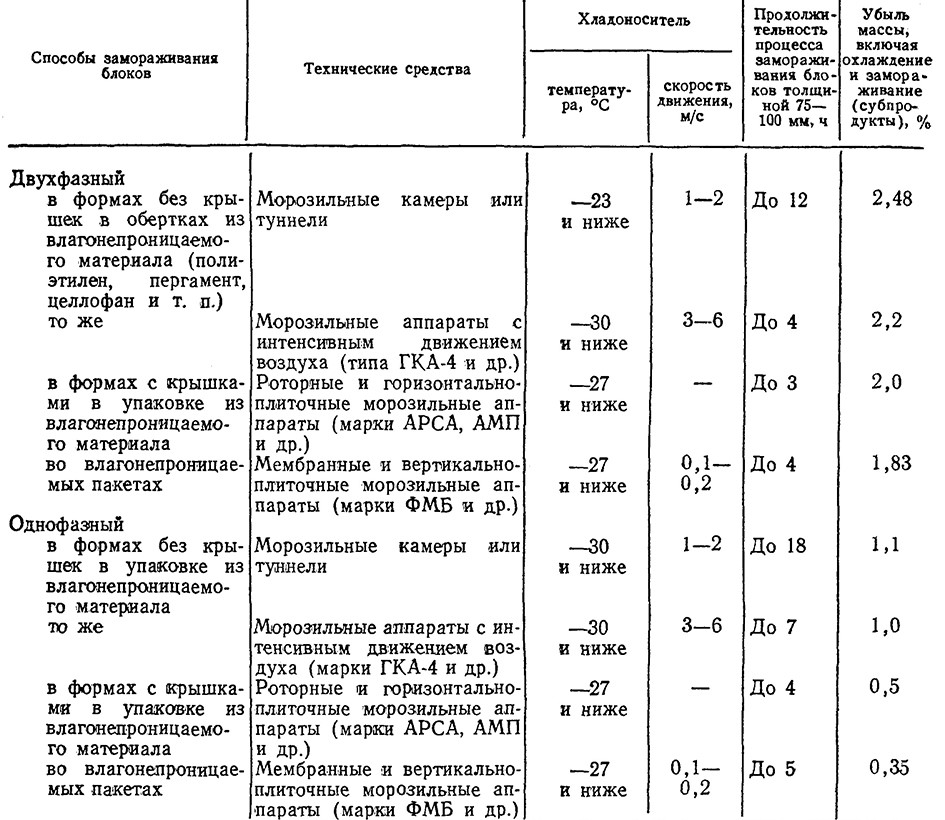

Таблица III–10

Продолжительность замораживания мясных блоков при различных условиях

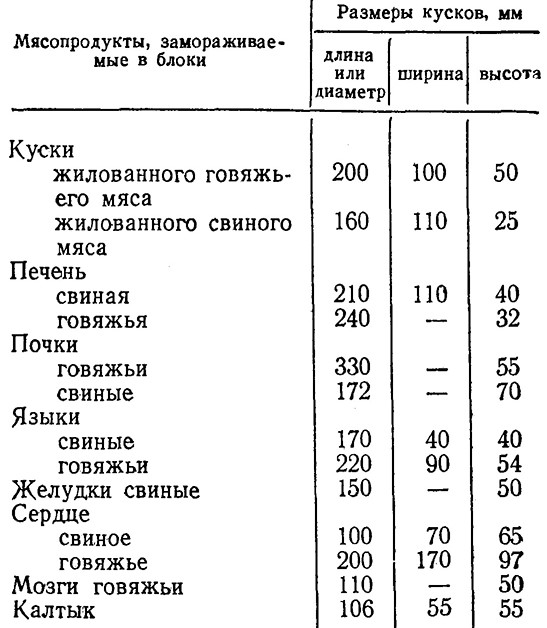

Таблица III–11

Размеры кусков жилованного мяса и некоторых субпродуктов

Толщину блоков выбирают в зависимости от продолжительности их замораживания и размера кусков жилованного мяса и мякотных субпродуктов, которые обычно не превышают величин, указанных в табл. III–11.

Оптимальная толщина блоков для перечисленных мясопродуктов равна 100 мм. При большой толщине блоки замораживаются в 1,5–2 раза дольше, а при меньшей – некоторые субпродукты и куски мяса приходится дополнительно измельчать, что нежелательно.

Блоки замораживают в упаковке в специальных морозильных аппаратах.

При хранении и перевозках блоки укладывают на поддонах в штабеля в 2–2,5 раза плотнее, чем мясо в полутушах.

Мясо в блоках в упаковке используют для промышленной переработки без предварительного размораживания, что устраняет потери массы; блоки легко фасовать на порции при розничной продаже.

Основные качества мясопродуктов сохраняются при высоких скоростях замораживания. Под скоростью замораживания понимают отношение толщины замороженного слоя в сантиметрах ко времени (в часах), в течение которого он образовался.

При современных технических средствах замораживание со скоростью 1,5–2,5 см/ч можно считать достаточно быстрым. В этом случае блоки толщиной 10 см замораживаются за 2,5–4 ч. Изменение температуры в термическом центре блоков охлажденной печени и бескостного мяса показано на рис. III–10.

Рис. III–10. Изменение температуры при замораживании в мембранном скороморозильном аппарате ФМБ:

а – блоки печени; б – блоки бескостной жилованной говядины;

1 – в парафинированных мешках из мешочной бумаги; 2 – то же, из целлофана; 3 – без упаковки;

I – температура рассола при замораживании мяса без упаковки; II – в упаковке.

Способы замораживания мяса и субпродуктов, используемые на мясокомбинатах, приведены в табл. III–12.

Таблица III–12

Способ замораживания мяса и субпродуктов в блоках

Блоки замораживают двухфазным и однофазным способами в воздухе камер и скороморозильных аппаратов и в аппаратах путем непрерывного контакта с хладагентом или хладоносителем (через металлическую стенку).

Лучшие технологические показатели достигаются при однофазном способе замораживания упакованных блоков в морозильных аппаратов плиточного типа.

Упаковка блоков не должна примерзать к мясу и деталям форм или аппаратов.

Выемка упакованных замороженных блоков из форм производится путем их встряхивания (без отепления форм и мяса).

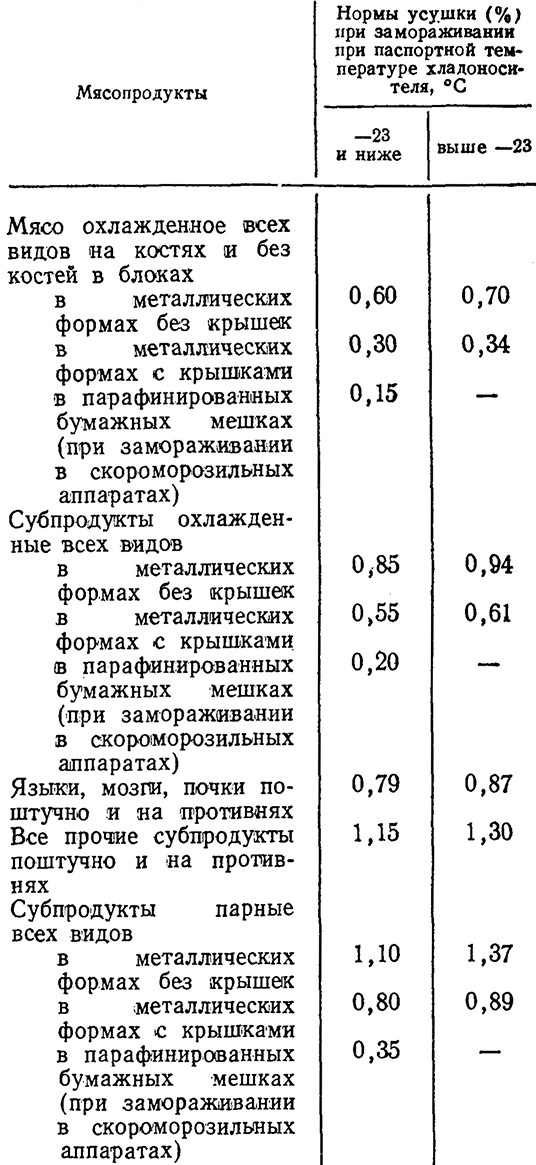

Выгрузка блоков из морозильных аппаратов марки ФМБ производится под действием силы тяжести автоматически, а из аппаратов марки АРСА – механическим путем. Нормы усушки при замораживании мяса с субпродуктов в блоках приведены в табл. III–13.

Таблица III–13

Нормы усушки при замораживании мяса и субпродуктов в блоках

Устройство и принцип работы, а также технические данные морозильных аппаратов, используемых для замораживания мяса и мясопродуктов в блоках, см. главу II.

Размораживание мяса

Размораживание достигается подводом тепла к мясу с повышением температуры выше криоскопической. Мясо, размороженное в воздушной среде, по товарному качеству приближается к охлажденному, но полного восстановления первоначальных свойств не достигается.

Размороженное мясо несколько дряблое. На его поверхности образуется корочка подсыхания красного и розового цвета, которая при размораживании во влажном воздухе впитывает влагу конденсирующуюся на ее поверхности. Вследствие этого масса мяса при размораживании увеличивается на 0,3–0,5%. При размораживании в очень сухом воздухе происходит усушка мяса. Во избежание этого мясо размораживают при относительной влажности воздуха 85–95%.

Размораживают мясо до температуры в термическом центре бедра полутуши 1° С в воздушной среде медленно, ускоренно и быстро, что зависит от температуры и скорости движения воздуха около полутуш.

Медленное размораживание мяса осуществляют ступенчато, в течение 3–5 дней. Сначала поддерживают температуру отепляющего воздуха ниже 0° С (в пределах от –5 до 0° С) в течение 8–10 ч. Затем температуру воздуха постепенно повышают, и к концу размораживания она достигает 8° С.

Относительная влажность воздуха при этом 90–95%, скорость его движения умеренная – 0,2–0,3 м/с.

После размораживания мясо подвергают туалету, затем взвешивают.

Размороженное до 1° С в толще бедра мясо направляют в камеры хранения с температурой воздуха –1° С.

Медленно размороженное мясо реализуют через торговую сеть.

Ускоренное размораживание мяса проводят при температуре воздуха 16–20° С, относительной влажности 90–95% и скорости движения 0,2–0,5 м/с.

При этих условиях размораживание мяса до 1° С в толще бедра продолжается (в ч): говяжьих полутуш 24–30; свиных 19–24; бараньих туш 14–18.

Быстрое размораживание мяса в полутушах и четвертинах осуществляют воздушным душированием при температуре воздуха 20° С, относительной влажности 85–95% и скорости его движения у бедер полутуш 1–2 м/с. Этот способ дает хорошие результаты.

Продолжительность размораживания мяса до ГС в толще бедра составляет (в ч): говяжьих полутуш 12–16; свиных полутуш 10–13; бараньих туш 7–10.

Наиболее целесообразно размораживать мясо быстро – методом воздушного душирования полутуш, так как быстро оттаянное мясо по товарному качеству ближе всего приближается к охлажденному и может быть использовано для производства колбасно-кулинарных изделий и для реализации через торговую сеть взамен охлажденного. Этот способ более экономичен также по эксплуатационным затратам и потребной производственной площади.

При равномерном и интенсивном движении воздуха около полутуш мяса сокращается продолжительность размораживания с обычных 24–30 ч до 12–16 ч. В результате лучше сохраняется естественный цвет мяса; значительно снижается микробиальная обсемененность; на поверхности образуется тонкая корочка; мышцы упругие; запах нормальный; увеличивается стойкость мяса при хранении; хорошо ассимилируется внутримышечная влага, что приводит к несущественным потерям сока при обвалке мяса (не более 0,5–0,8 %).

Температурное поле мяса, размороженного воздушным душированием, неравномерно (рис. III–11). Поверхностные слои мяса и его тонкие части имеют значительно более высокую температуру, чем в глубине мышц. Поэтому такое мясо рекомендуется помещать в камеру хранения с температурой воздуха –1° С, где температура всех частей полутуш выравнивает ся до 4° С в первые 10–12 ч хранения. Не следует, однако, без необходимости хранить размороженное мясо более суток.

Рис. III–11. Изменение температуры мяса говяжьей полутуши

при замораживании методом воздушного душирования:

1 – температура в толще бедра; 2 – в лопатке; 3 – в толще пашины;

4 – на поверхности бедра; 5 – воздуха в камере.

Товарное качество размороженного мяса лучше, если оно замораживалось в парном состоянии (однофазным способом) или не менее чем через 2 сут после убоя и при низких температурах (–30°С и ниже).

Для интенсификации размораживания мяса иногда применяют паровоздушную среду. Водяной пар, подаваемый в камеру, поддерживает температуру среды 20–25° С и конденсируется на поверхности полутуш, благодаря чему продолжительность размораживания сокращается до 10–15 ч. Товарное качество такого мяса снижается: полутуши приобретают блеклую окраску и влажную поверхность; мышцы мяса дряблые; масса мяса за время размораживания увеличивается на 3–4%; происходит заметное развитие микроорганизмов; при обвалке с костей мясо теряет 5–8% своей массы вследствие вытекания сока. Мясо, размороженное в паровоздушной среде, используют только для промышленной переработки; применение этого метода технологическими инструкциями не предусмотрено. В иностранной практике ограниченно используют размораживание в паровоздушной среде при вакууме.

Проводились опыты по размораживанию мяса непосредственно в воде температурой 10–20° С и путем непрямого контакта с водой через полиэтиленовую пленку. В первом случае продолжительность процесса вследствие высоких теплофизических свойств воды сократилась до 9–11 ч, а во втором – до 13–15 ч. Размороженное мясо было удовлетворительного качества. Однако эти методы не получили распространения в промышленности.

Размороженное мясо, предназначенное для реализации через торговую сеть, хранят в подвешенном виде в камерах с температурой воздуха – 1° С и относительной влажностью 90%. Скорость движения воздуха в грузовом объеме камеры должна быть в пределах 0,2–0,3 м/с. При этих условиях размороженное мясо хранится 3–4 дня. Удлинение срока хранения разрешается только инспекцией по качеству мяса.

Размороженное мясо, предназначенное для промышленной переработки и обмытое водой, хранится на подвесных путях в камерах накопления сырьевых цехов при температуре 4° С не более суток.