Помещения для холодильной обработки мяса в полутушах и тушах представляют собой камеры или туннели.

Целесообразнее строить помещения камерного типа, так как в межсезонный период их можно использовать для хранения мяса и мясопродуктов, использовать же узкие туннели для этих целей затруднительно.

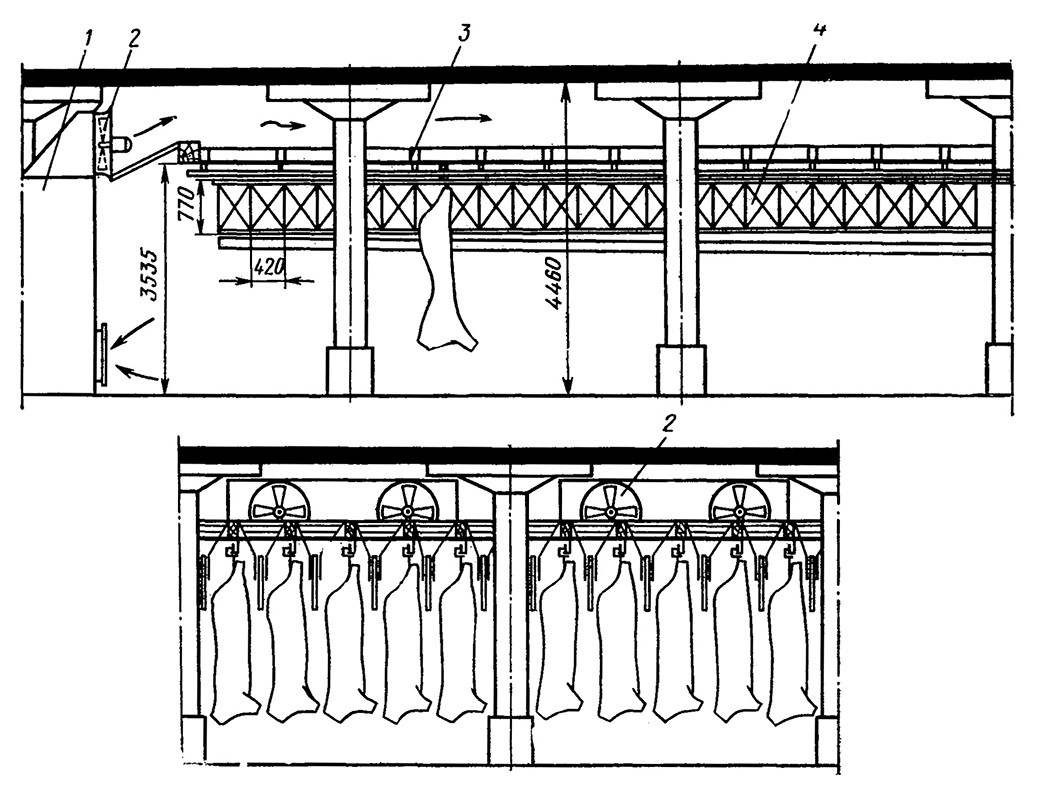

Камеры и туннели оборудуют однорельсовыми подвесными путями и цепными или штанговыми конвейерами, служащими для передвижения полутуш по путям, а их ограждающие конструкции термоизолируют.

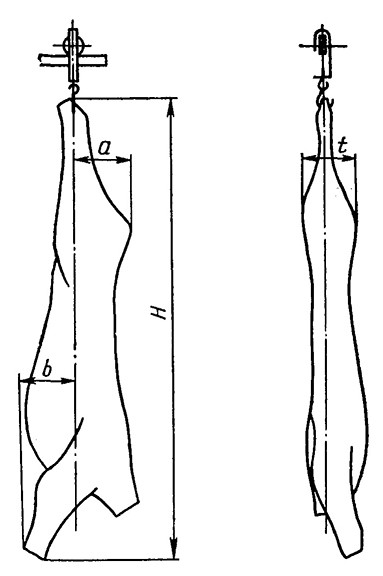

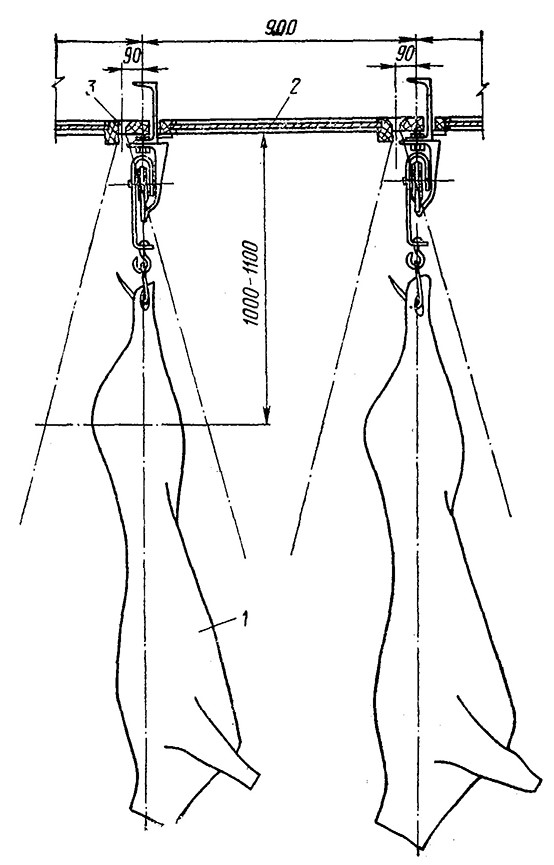

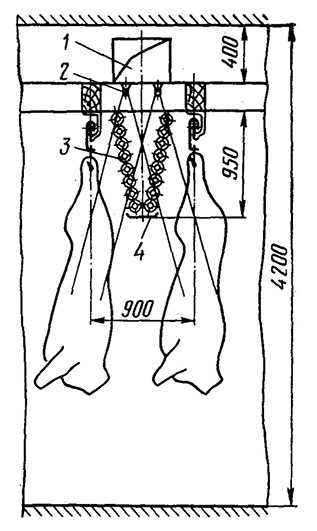

Схематично размеры полутуш говяжьего мяса, находящихся на подвесных путях, определенные опытным путем, указаны на рис. III–17, а цифровые значения их – в табл. III–21.

Рис. III–17. Схематичное изображение говяжьей полутуши,

находящейся на подвесном пути камеры холодильной обработки мяса.

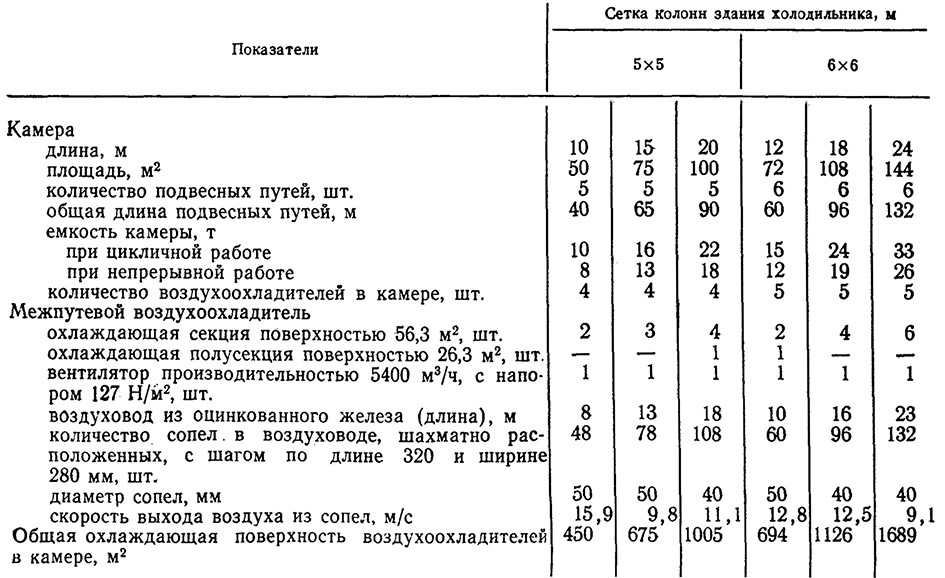

Таблица III–21

Размеры проекций говяжьих полутуш

Исходя из этих размеров, расстояние между подвесными путями делают 900–1100 мм, располагая их рельсы на высоте 3300 мм.

Для снижения потерь холода через двери камер холодильной обработки мяса их оборудуют воздушными завесами или шлюзами. Шлюзы снаружи снабжают изоляционными дверями, а внутри – двумя хлопушками из жесткого и прочного материала, желательно прозрачного или с окнами.

Двери-хлопушки состоят из двух створок, располагаемых одна от другой на расстоянии 1350 мм. При прохождении полутуш по подвесному пути створки хлопушки усилием конвейера, толкающего полутушу, раскрываются, а затем автоматически закрываются, как только полутуша выйдет из створок.

При этом, если первая хлопушка раскрыта, то вторая обязательно закрыта, и наоборот, что предотвращает утечку холодного воздуха из камер и приток теплого в камеру.

Охлаждение или отепление воздуха в помещениях холодильной обработки мяса осуществляют воздухоохладителями или калориферами, а его распределение – специальными системами.

СИСТЕМЫ РАСПРЕДЕЛЕНИЯ ВОЗДУХА

В ПОМЕЩЕНИЯХ ХОЛОДИЛЬНОЙ ОБРАБОТКИ МЯСА

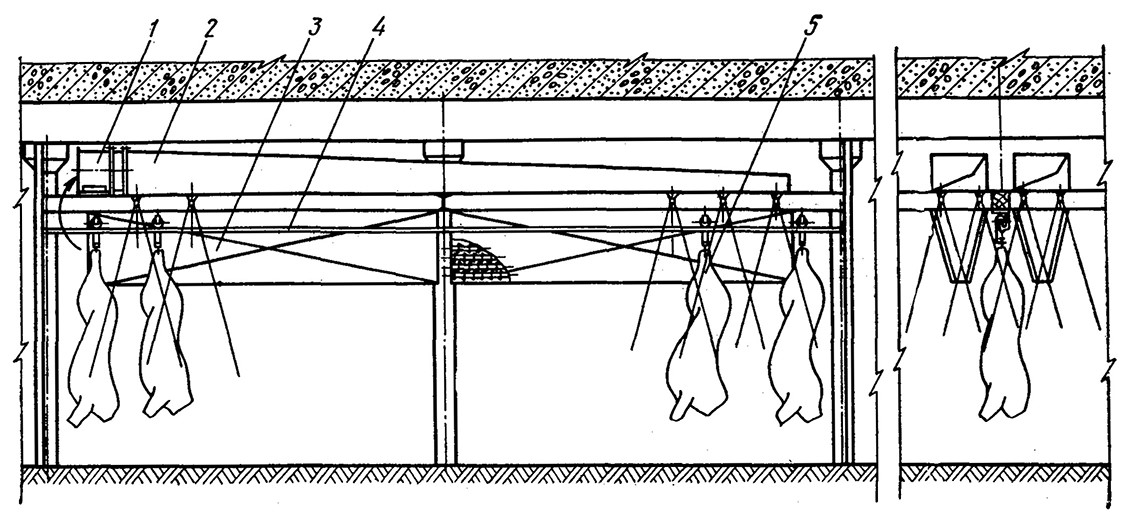

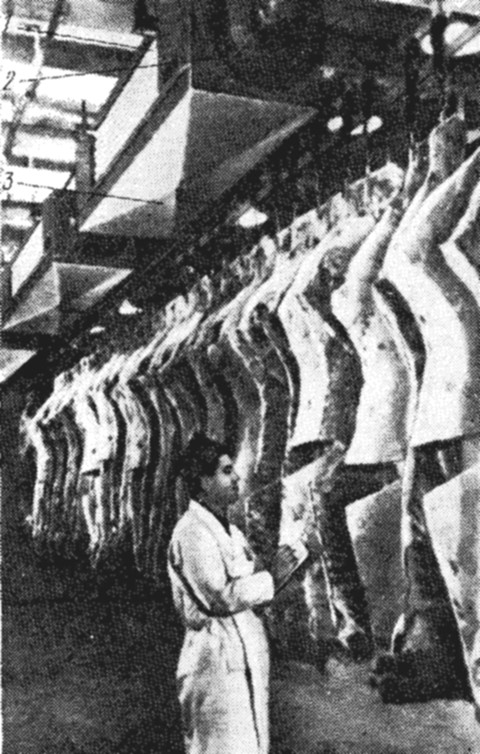

В камерах охлаждения, замораживания и размораживания полутуши мяса размещают на подвесных путях равномерно по всей их длине. При этом наиболее толстые задние части полутуш оказываются примерно на расстоянии 300 мм от головки рельсов подвесных, путей, а передние – на 200–500 мм от пола камер. При расположении полутуш строго по ниткам подвесных путей между ними образуются свободные от мяса узкие коридоры. Поперечное сечение камер представляет собой ряд полутуш с очень узкими коридорами и свободными пространствами над полутушами и под ними.

Коэффициент загрузки поперечного сечения камер составляет 15–18%, а продольного – 40–45%.

Необходимо, чтобы в камере холодный воздух равномерно подавался ко всем полутушам и перемещался с одинаковой скоростью; при этом желательно, чтобы основная масса воздуха направлялась на бедренные части полутуш.

Распределение воздуха в грузовом объеме холодильных камер осуществляют: через нагнетательные и всасывающие каналы; бесканальными (струйными) системами с подачей воздуха в пространство между потолком и каркасом подвесных путей; туннельными системами с продуванием грузового объема вдоль или поперек подвесных путей камеры; через щели ложного потолка с дутьем воздуха сверху вниз; вентилированием грузового объема камер потолочными воздухоохладителями; из сопел межпутевых воздуховодов, расположенных над полутушами (метод воздушного душирования).

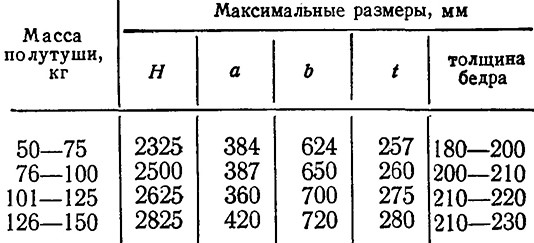

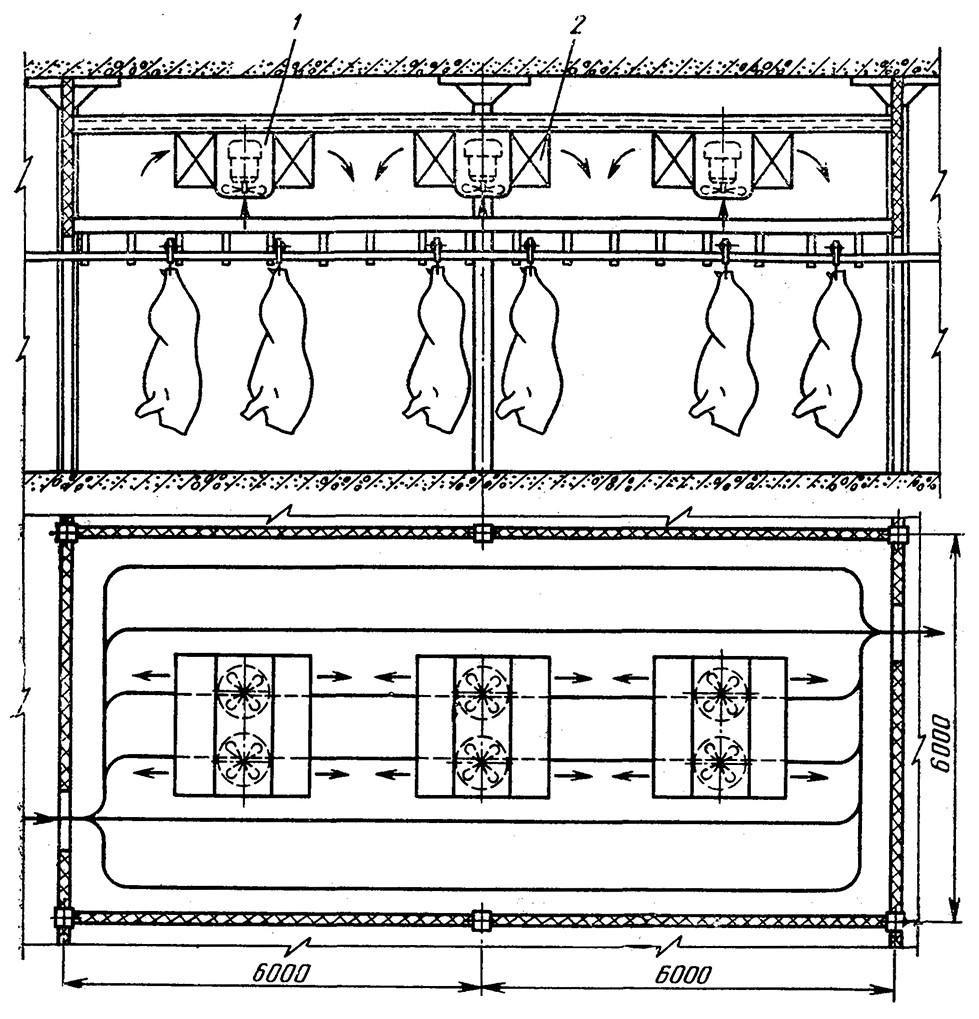

Канальная система воздухораспределения показана на рис. III–18.

Рис. III–18. Схема потоков воздуха в камере холодильной обработки мяса

при канальной системе воздухораспределения.

Нагнетательные и всасывающие каналы располагают под потолком у длинных стен камеры. Воздух, перемещаясь по каналам под влиянием скоростного напора, стремится пройти вдоль стенок воздуховодов. Если окна каналов не имеют специальных направляющих, то большая часть нагнетаемого воздуха поступит в глубь канала, при этом из первого выходного окна он выйдет под углом 3–5° к его оси, а из последнего – под углом 80–85°. Поэтому выходные окна оборудуют специальными направляющими лопатками, устраняющими явление сноса.

Струя холодного воздуха, выходя из выходного окна и направляясь к полу камеры, вначале расширяется, а затем соединяется со струями из соседних окон и, набегая на продольную стенку камеры, движется одним общим потоком. Струя, достигнув пола камеры, имеет большую массу, но значительно меньшую скорость движения, чем при выходе из окна.

Растекаясь по полу в глубь камеры, воздух отепляется и поднимается между тушами мяса, затем большая его масса (около 75–80%) направляется обратно к нагнетательному каналу, где подмешивается к струям. Другая часть воздуха (20–25%) движется к всасывающему каналу.

Зона действия всасывающих потоков незначительна и почти не влияет на движение воздуха в камере, так как к всасывающим отверстиям он притекает по направлениям, соответствующим сферическому объему. В связи с этим подвижность воздуха в первой половине камеры, находящейся ближе к нагнетательному каналу, оказывается больше (0,2–0,3 м/с), чем в части, примыкающей к центру камеры и всасывающему каналу (0,08–0,1 м/с).

Канальные системы распределения воздуха при современной технологии холодильной обработки мяса применяют лишь в камерах доохлаждения и хранения охлажденного, замороженного или размороженного мяса, а для осуществления самих этих процессов они не применяются.

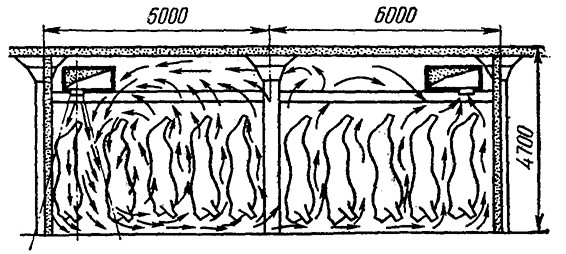

Циркуляция воздуха по камерам при бесканальной системе осуществляется за счет кинетической энергии воздушных струй, выбрасываемых из сопел.

В каждом междуколонном пролете по ширине охлаждаемых камер под потолком устанавливают одно или два сопла. Воздух подается вдоль камер в пространство между потолком и каркасом подвесных путей, а отсасывается у пола камер через отверстия в тех же торцевых стенах (рис. III–19).

Рис. III–19. Схема потоков воздуха в камере холодильной обработки мяса при бесканальной (струйной) системе.

Охлажденный и сжатый вентилятором воздухоохладителя воздух по выходе из сопел стремится сохранить прямолинейное движение. Однако вследствие трения воздушные струи увлекают за собой окружающий воздух и, расширяясь, теряют скорость тем больше, чем дальше находятся они от напорных сопел. Вследствие этого в охлаждаемых камерах по всему их объему происходит многократная вихреобразная рециркуляция воздуха.

Количество рециркулируемого воздуха при этом во много раз больше, чем подаваемого через сопла.

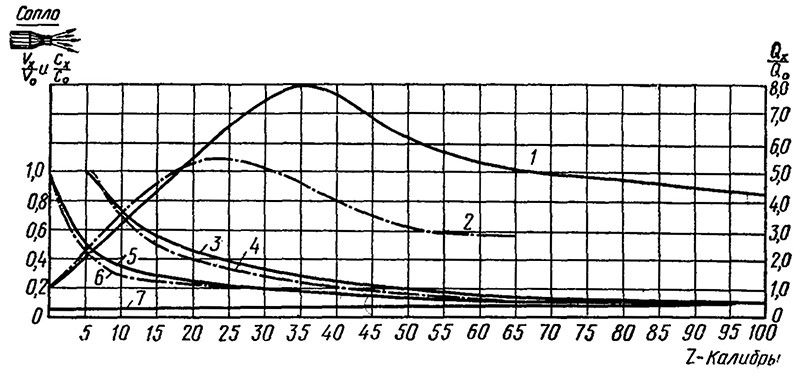

Скорости потоков и объемы воздуха, перемещаемого в пространстве между потолком и каркасом подвесных путей, представлены в виде кривых на рис. III–20.

Рис. III–20. Скорости и объемы потоков воздуха, перемещаемого воздушными струями

в верхней зоне камер охлаждения мяса (в относительных координатах):

1 – Qx/Q0 отношение объема движущегося воздуха к объему,

выброшенному из сопла с квадратным выходным отверстием;

2 – то же, для сопла диаметром 500 мм; 3 – Ʊxl Ʊ0 отношение осевой скорости воздушного потока

к первоначальной скорости при выходе из сопла квадратного сечения;

4 – то же, для сопла круглого сечения; 5 – Сх/С0 отношение средней скорости воздушного потока

к средней скорости при выходе из сопла квадратного сечения;

6 – то же, для сопла круглого сечения; 7 – отношение средней скорости воздушного потока

к средней скорости выхода воздуха из сопла в нижней зоне камеры (у пола)

для сопел квадратного и круглого сечения.

На расстоянии 4–5 калибров от сопел воздушные струи, расширяясь, увеличиваются в объеме уже в два раза, не приходя еще в соприкосновение с охлаждаемыми грузами. Благодаря этому представляется возможным в камеры охлаждения продуктов подавать переохлажденный воздух, не опасаясь подмораживания и излишней местной усушки груза. Существенным преимуществом струйного воздухораспределения является отсутствие сети воздушных каналов, нежелательных в пожарном отношении, а также с санитарной и технологической точек зрения. Затраты энергии на депрессию в воздуховодах отсутствует, а следовательно, расход электроэнергии благодаря этому уменьшается. Развитие воздушных струй, ограниченное потолком, стенами, полом, подвесными путями и грузами, в холодильных камерах составляет 70% от теоретической величины (для бесконечного свободного пространства).

При первоначальной скорости выброса воздуха из сопел 15–20 м/с его подвижность в грузовом пространстве камер холодильной обработки мяса при струйном (эжекторном) воздухораспределении составляет около 0,23–0,25 м/с – это интенсивнее по сравнению с канальной системой (0,08–0,09 м/с) более чем в 2,5 раза. Удельный расход электроэнергии на один объем циркулирующего в камере воздуха при струйном распределении меньше, чем при канальном, в 4,8 раза (0,0173 кВт на 1 м3/ч вместо 0,086 кВт на 1 м3/ч). Струйное распределение воздуха для камер охлаждения, замораживания и размораживания мяса целесообразнее канального. Однако условиям быстрого охлаждения полутуш мяса, когда они должны обдуваться со скоростью 1–2 м/с, струйная система все же неполностью удовлетворяет, поэтому ее рекомендуется применять главным образом в камерах доохлаждения и хранения мяса.

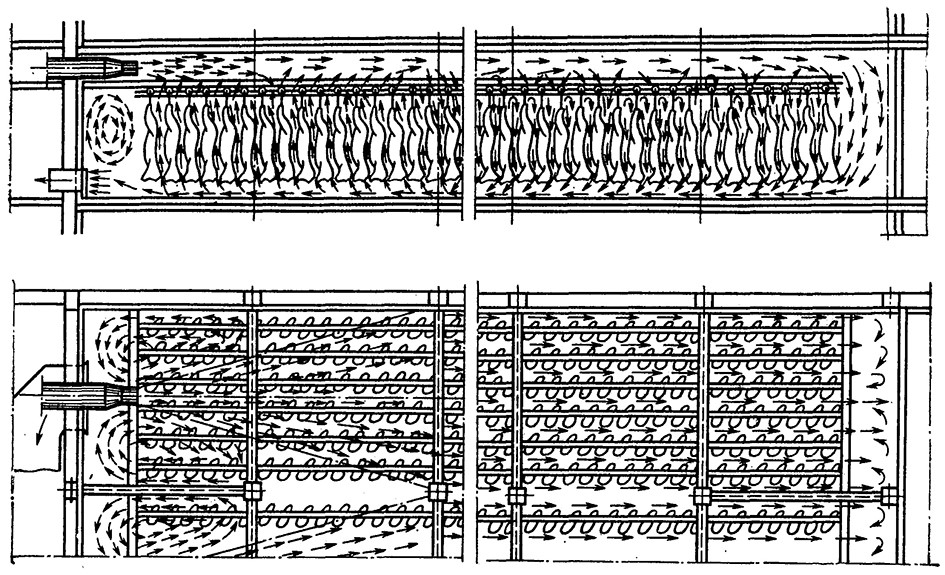

Туннели для холодильной обработки мяса в полутушах изготовляют с продольным движением воздуха – вдоль подвесных путей (живое сечение для прохода воздуха составляет 82–85%) и с поперечным движением воздуха (живое сечение для прохода воздуха составляет 55–60%).

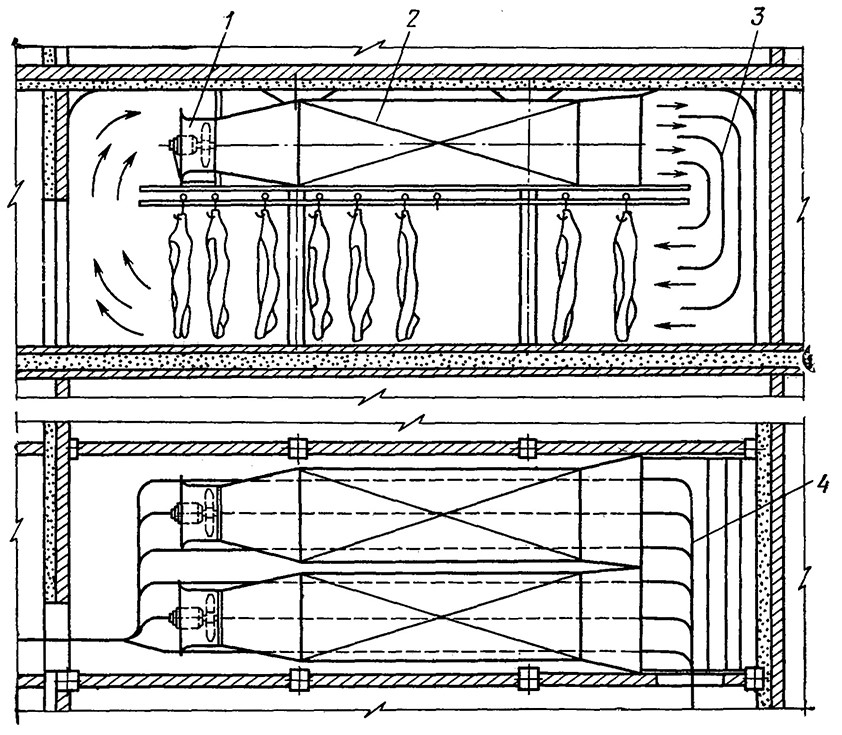

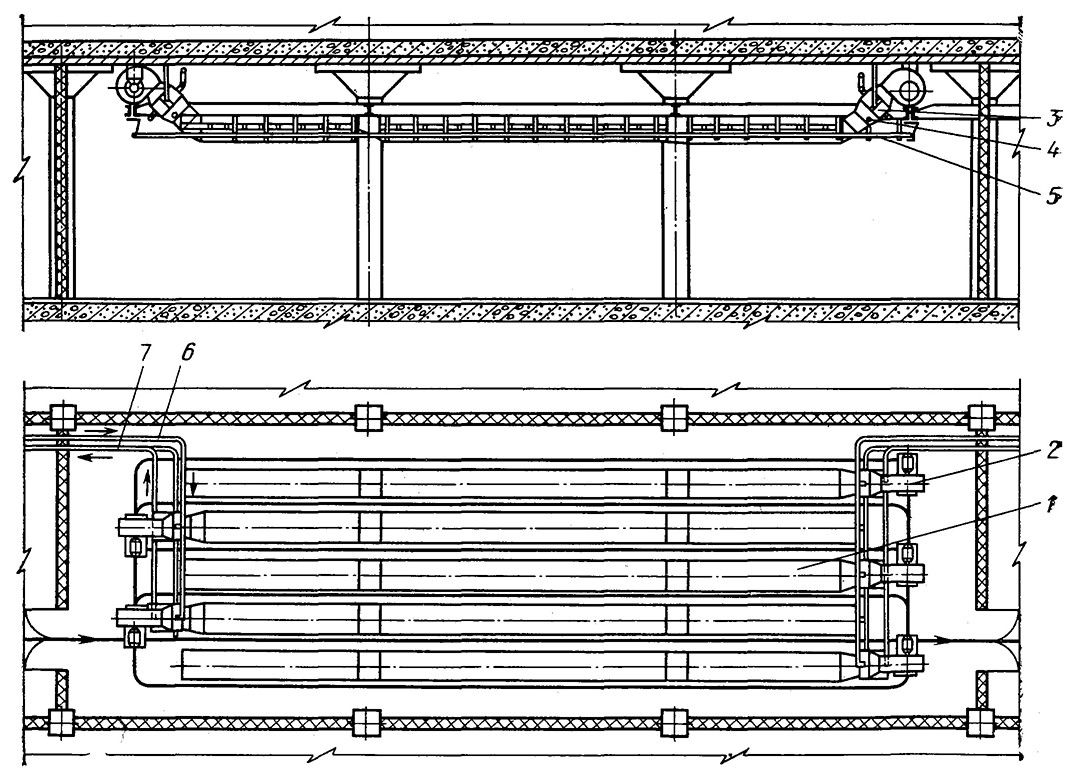

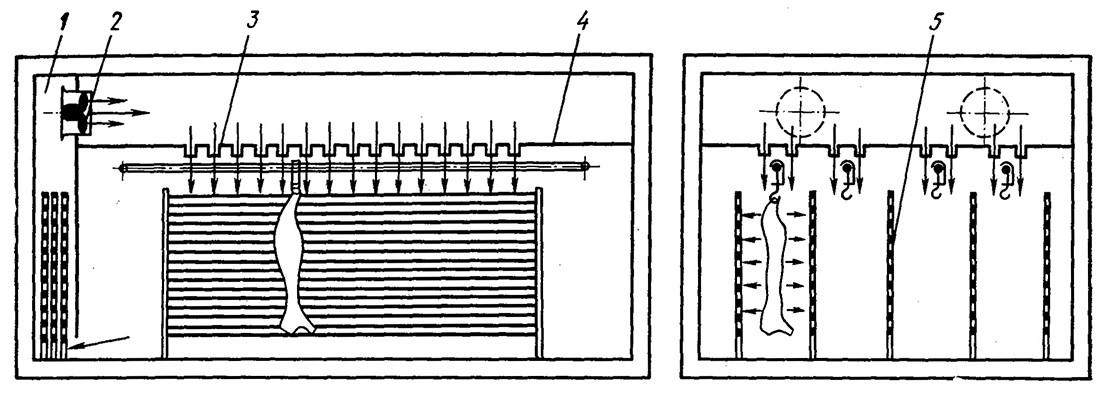

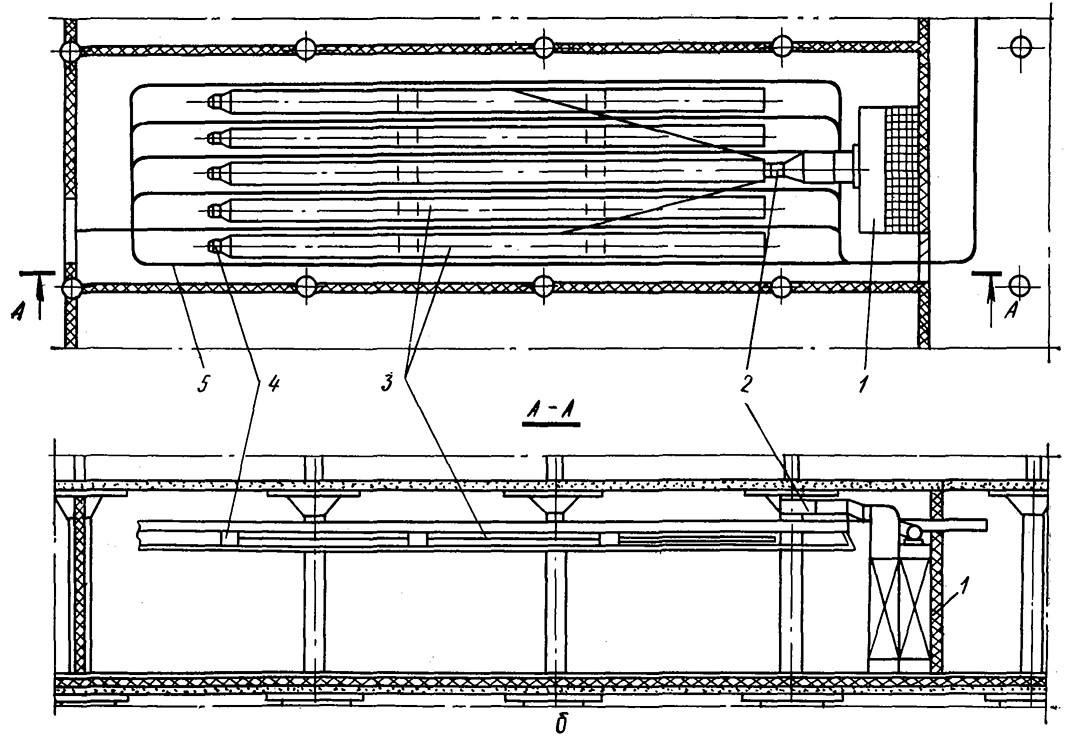

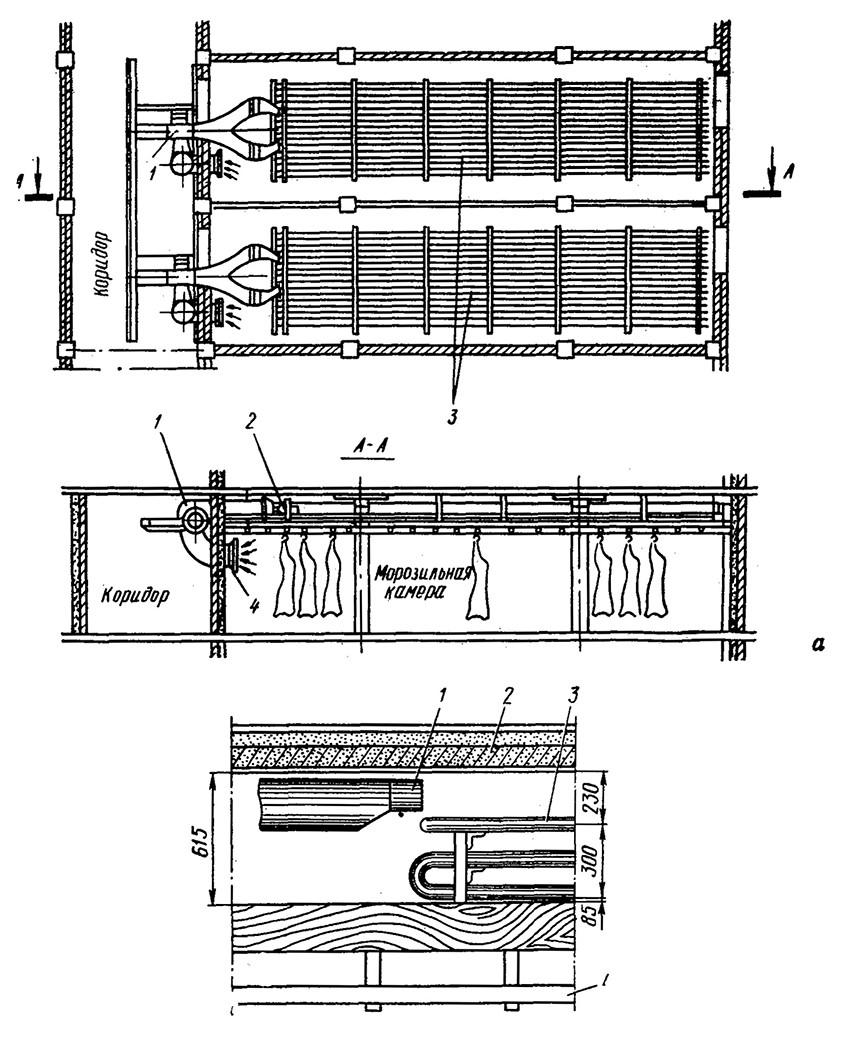

Скорость движения воздуха в туннелях с продольным продуванием воздуха обычно составляет от 2 до 5 м/с (рис. III–21). Поскольку полутуши мяса на подвесных путях экранируют друг друга, то потоки воздуха, сталкиваясь с первыми находящимися на их пути полутушами, разбиваются и затем движутся в пространствах, свободных от туш. Лицевые стороны первых полутуш, таким образом, обдуваются наиболее интенсивно. Кроме того, движущийся воздух имеет в начале туннеля значительно более низкую температуру, чем в его конце, следовательно, первые по пути движения воздуха полутуши обдуваются интенсивнее и более холодным воздухом, чем последние, что вызывает неравномерное охлаждение мяса. Разница в продолжительности холодильной обработки мяса для отдельных полутуш достигает 6 ч. Поэтому стали изготовлять туннели с несколькими потолочными воздухоохладителями (рис. III–22), а также туннели с поперечным движением воздуха.

Рис. III–21. Туннель для охлаждения мяса, оборудованный двумя параллельно установленными

потолочными воздухоохладителями продувного типа:

1 – вентилятор; 2– воздухоохладитель; 3 – направляющие для воздуха; 4 – подвесной путь.

Рис. III–22. Туннельная камера для однофазного замораживания мяса,

оборудованная двумя последовательно установленными воздухоохладителями продувного типа:

1 – охлаждающие змеевики; 2 – диффузор; 3 –вентилятор с электродвигателем;

4 – перегородка (над подвесными путями); 5–каркас подвесных путей; 6 – бесконечный конвейер.

Скорости движения воздуха у бедер полутуш при этих системах составляют 0,5–1 м/с. Туши в таких туннелях охлаждаются более равномерно, разница в продолжительности процесса составляет 1–4 ч.

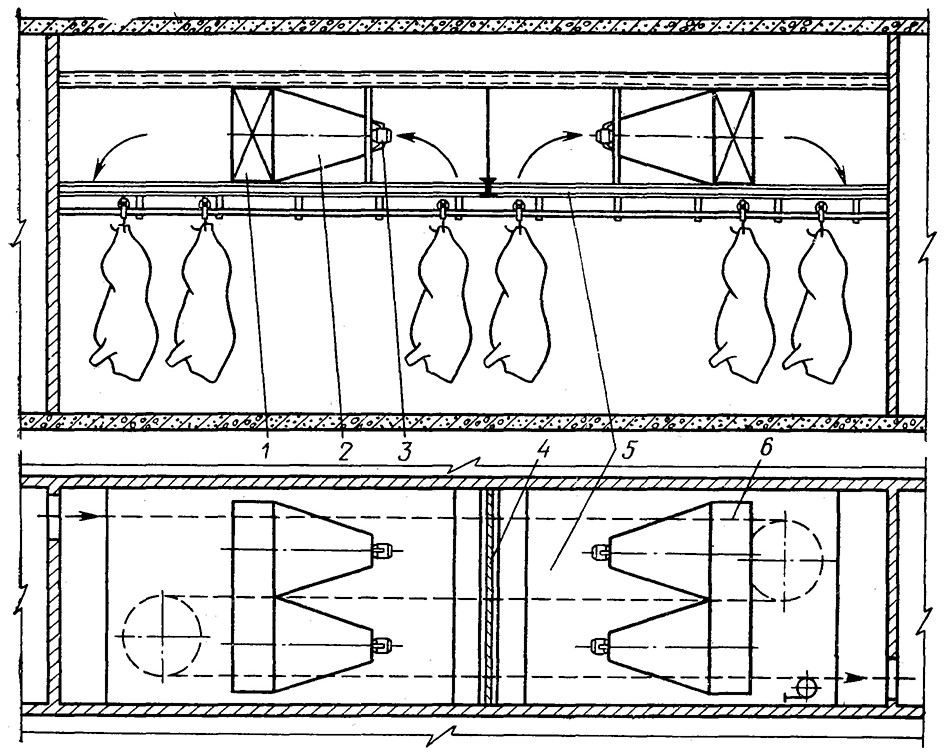

Широко распространен способ распределения воздуха в камерах холодильной обработки мяса через щели ложного потолка. Для получения ложного потолка промежутки между балками подвесных путей и ограждающими перегородками заполняют специальными щитами. В щитах, уложенных над рельсами подвесных путей, оставляют щели шириной 30 мм, располагая их вдоль рельсов на расстоянии 130 мм от их оси. Высота пространства ложного потолка в камерах многоэтажных холодильников составляет около 800 мм, а в одноэтажных холодильниках колеблется от 800 до 1400 мм в зависимости от наклона кровли.

Вентиляторы воздухоохладителей подают охлажденный воздух в пространство над ложным потолком, затем через ряд щелей он проникает в грузовое пространство камер, отепляется и вновь засасывается воздухоохладителем. Скорость выходящего из щелей воздуха около 5 м/с. Потоки воздуха из щелей перемещаются вниз, причем объем их увеличивается за счет подсоса воздуха камеры. С пониженной скоростью воздух обдувает полутуши мяса (рис. III–23).

Рис. III–23. Схема распределения воздуха по камере через щели ложного потолка:

1 – полутуша; 2 – ложный потолок; 3 – щель.

Средняя теоретическая скорость движения воздуха около бедер полутуш (на расстоянии 1000 мм от щелей) при указанных условиях должна составлять 1,2 м/с.

На некоторых мясокомбинатах камеры холодильной обработки мяса имеют потолочные воздухоохладители без воздухораспределительных устройств.

Схема охлаждения такой камеры показана на рис. III–24. На площади камеры 72 м2 размещено три потолочных воздухоохладителя. Воздух засасывается осевыми вентиляторами из центральной верхней части камеры, продувается через змеевики воздухоохладителей и затем выбрасывается в пространство между потолком и каркасом подвесных путей через специальные направляющие вдоль или поперек камеры (направо и налево). Дальнейшее движение воздуха не управляется.

Рис. III–24. Камера для охлаждения мяса, оборудованная потолочными воздухоохладителями продувного типа

с неорганизованным вентилированием грузового объема:

1 – вентилятор с электродвигателем; 2 – охлаждающий змеевик.

Исследование потоков воздуха показало, что его подвижность около бедер полутуш при такой системе охлаждения колеблется от 0,3 до 1,1 м/с, в среднем 0,54, а около пашин и лопаток – 0,47 и 0,36 м/с.

Из приведенных данных следует, что и эта система, несмотря на значительный расход электроэнергии, также не обеспечивает желательной для быстрого охлаждения мяса скорости движения воздуха около полутуш (1-2 м/с).

При воздушном душировании туши или полутуши мяса, подвешенные на подвесных путях, обдуваются воздушными струями, выбрасываемыми сверху вниз из сопел, вмонтированных в специальные металлические воздуховоды; размещенные над или между подвесными путями.

На практике осуществляют две схемы воздушного душирования мясных полутуш.

Непосредственное воздушное душированиег при котором струи воздуха, выходя из сопел,, направляются сверху вниз на мясные полутуши. Воздух камеры охлаждается обычными техническими средствами – воздухоохладителями или батареями. Устройство для непосредственного воздушного душирования состоит из системы воздуховодов, размещенных над подвесными путями или между ними с вмонтированными в них соплами и вентиляторами (рис. III–25 а, б). Вентиляторы всасывают воздух из камеры, затем выбрасывают его через сопла воздуховодов непосредственно на туши мяса.

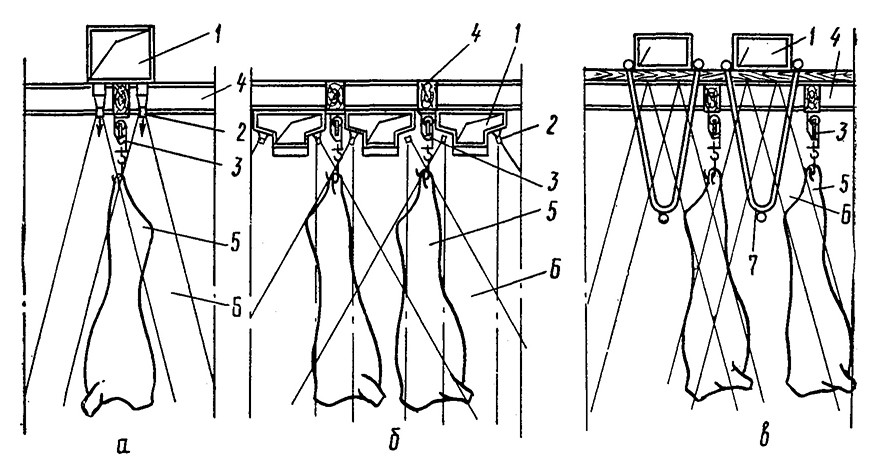

Рис. III–25. Устройства для воздушного душирования полутуш мяса:

а – через каналы, расположенные на каркасе подвесных путей; б – через каналы, подвешенные к каркасу подвесных путей;

в – с использованием межпутевых воздухоохладителей;

1 – душиру- ющий канал; 2 – сопло; 3 – подвесной путь; 4 – каркас подвесных путей; 5 – полутуша мяса;

6 – воздушная струя; 7 – охлаждающий змеевик.

Устройство для воздушного душирования с использованием межпутевых воздухоохладителей (рис. III–25 в) состоит из воздуховодов с соплами и вентиляторами, под которыми размещены охлаждающие змеевики из оребренных или гладкостенных труб. Вентиляторы засасывают воздух камеры и нагнетают его в воздуховоды, из которых через сопла выбрасывают вначале на охлаждающие змеевики, а затем на полутуши мяса. Межпутевые воздухоохладители одновременно направляют потоки воздуха и охлаждают воздух камер.

Все воздуховоды имеют сопла диаметром 40–50 мм, расположенные шахматно по 6 шт. на 1 м длины.

Струи воздуха, выходя из сопел и расширяясь за счет подсоса окружающего воздуха, сливаются своими пограничными слоями вблизи бедер полутуш. Их общий поток равномерно обдувает вначале и с наибольшей скоростью бедренные части полутуш, затем с меньшей скоростью лопаточные части.

При таком способе распределения воздуха равномерно обдуваются все полутуши, в результате чего обеспечивается одинаковая продолжительность их холодильной обработки. Кроме того, удельное количество циркулирующего воздуха и расход электроэнергии благодаря полезному использованию динамического напора воздушных струй, выбрасываемых соплами, в 1,5 раза меньше, чем, например, при щелевом распределении воздуха.

Скорость выброса воздуха из сопел душирующих каналов составляет около 10 м/с. Средние скорости воздушных потоков около туш в этом случае составляют: при непосредственном воздушном душировании в зоне бедер 1,84–2,11 м/с, пашин 0,7–1,5 и лопаток 0,38–0,50 м/с; при душировании с использованием межпутевых воздухоохладителей соответственно 1–1,55, 0,7–0,84 и 0,49–0,5 м/с.

При непосредственном воздушном душировании скорость движения воздуха у бедер полутуш выше, чем при душировании через змеевики межпутевых воздухоохладителей. Однако последние размещены вблизи бедер полутуш, поэтому охлаждение мяса осуществляется не только вследствие конвективной теплоотдачи, но и за счет лучеиспускания охлаждающих змеевиков воздухоохладителей. В результате этого продолжительность холодильной обработки туш примерно одинакова как при непосредственном воздушном душировании, так и при душировании с использованием межпутевых воздухоохладителей.

При непосредственном воздушном душировании циркуляция воздуха в камерах может быть одноступенчатой и двухступенчатой. Одноступенчатая циркуляция применяется, когда каждый душирующий канал имеет свой воздухоохладитель– калорифер, или воздух охлаждается батареями (рис. III–26). Если камера охлаждается центральным воздухоохладителем» целесообразно осуществлять двухступенчатую циркуляцию воздуха (рис. III–27). При этом охлажденный в воздухоохладителе воздух вначале подается в камеру между подвесными путями и потолком, откуда засасывается вентиляторами душирующих каналов и через их сопла выбрасывается в виде струй, движущихся сверху вНиз вдоль мясных туш. Охладив туши, воздух отепляется, засасывается вентилятором воздухоохладителя и, охладившись в нем, вновь направляется в камеру.

Рис. III–26. Камера для быстрого размораживания мяса

с непосредственным одноступенчатым воздушным душированием полутуш:

1 – воздуховод с соплами; 2 – центробежный вентилятор; 3 – калорифер; 4 – увлажнитель воздуха;

5 – подвесной путь; 6 – паропровод; 7 – отвод конденсатора.

Рис. III–27. Камера для быстрого охлаждения мяса

с непосредственным двухступенчатым воздушным душированием полутуш:

1 – напольный воздухоохладитель с осевыми вентиляторами; 2 – душирующий канал с соплами;

3 – вентилятор душирующего канала; 4 – подвесной путь.

При такой схеме достигается более равномерное распределение воздуха по площади камеры и снижается расход электроэнергии на депрессию в воздуховодах по сравнению с подачей воздуха непосредственно от воздухоохладителя по разветвленной сети воздуховодов.

Кроме того, при двухступенчатой схеме возможно создавать в камере потоки воздуха интенсивные (необходимые в процессе охлаждения мяса) и умеренные (используемые при хранении мяса). В первом случае работают все вентиляторы камеры (воздухоохладителя и душирующих каналов), а во втором – лишь вентиляторы воздухоохладителя, а вентиляторы душирующих каналов отключают.

При душировании туш с использованием межпутевых воздухоохладителей в камере осуществляется одноступенчатая циркуляция воздуха. Воздух камеры всасывается вентиляторами в душирующие каналы и, проходя по ним, выбрасывается через сопла обратно в камеру. Образуемые соплами воздушные струи вначале обдувают змеевики межпутевых воздухоохладителей и, понизив свою температуру и скорость, затем омывают туши мяса, перемещаясь сверху вниз. Обдувание туш в данном случае также равномерное по всему грузовому объему камеры.

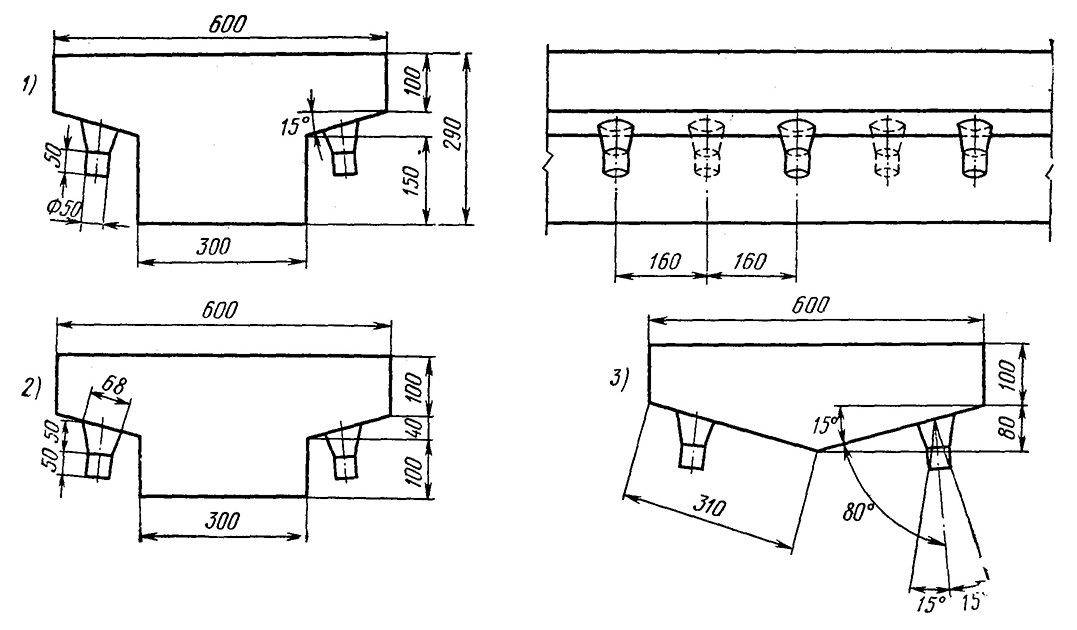

При непосредственном воздушном душировании сечение канала целесообразно делать многоугольным, постепенно или ступенчато уменьшающимся по всей длине с соотношением начального и конечного сечения как 2:1. Это достигается изменением высоты основания канала, а ширина его сохраняется постоянной. Сопла устанавливают на одном уровне по всей длине канала под углом 15°, для того чтобы выходящие из двух смежных сопел воздушные потоки сходились друг с другом, набегая на бедренные части полутуш (рис. III–28).

Рис. III–28. Конструкция душирующего канала, подвешиваемого к каркасу подвесных путей

(участки канала по длине):

1 – начальный; 2 – средний; 3 –конечный.

При охлаждении камер межпутевыми воздухоохладителями душирующие каналы выполняют прямоугольными. Нижняя плоскость каналов с соплами расположена на одном уровне, а верхняя плоскость по мере удаления от вентилятора изменяет свою высоту, чем и достигается плавное уменьшение сечения канала, необходимое для равномерной раздачи воздуха.

Камеры для размораживания мяса оборудуют душирующими каналами, имеющими свои вентиляционно-отопительные приборы или их подсоединяют к центральным камерам вентиляционно-отопительных агрегатов. Предпочтение отдают первому варианту, как более удобному в эксплуатации, поскольку каждый душирующий канал может работать независимо от других, что снижает расход электроэнергии на привод вентиляторов.

Подвесные пути в камерах размораживания обычно закольцованы, поэтому отопительно-вентиляционные приборы устанавливают над каркасом подвесных путей, присоединяя их к душирующим каналам с помощью отводов.

Если подвесные пути тупиковые, то вентиляционно-отопительные приборы устанавливают непосредственно в торце душирующего канала.

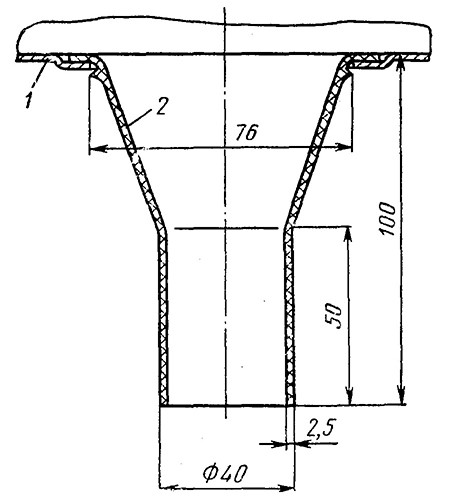

Каналы непосредственного воздушного душирования и для межпутевых воздухоохладителей камер холодильной обработки мяса изготовляют из листового алюминия или оцинкованного железа, а сопла – из пластического материала (рис. III–29).

Рис. III–29. Сопло из пластмассы,

вмонтированное в нижнюю плоскость душирующего канала:

1 – плоскость душирующего канала; 2 – сопла.

Заменять сопла отверстиями или щелями не разрешается, так как в этом случае нарушается характер воздухопотоков, что существенно ухудшает работу камер холодильной обработки мяса.

ПЛАНИРОВКИ ПОМЕЩЕНИЙ ДЛЯ ХОЛОДИЛЬНОЙ ОБРАБОТКИ МЯСА

Ниже приведены варианты планировки помещений для холодильной обработки мяса, отличающиеся оригинальностью решений.

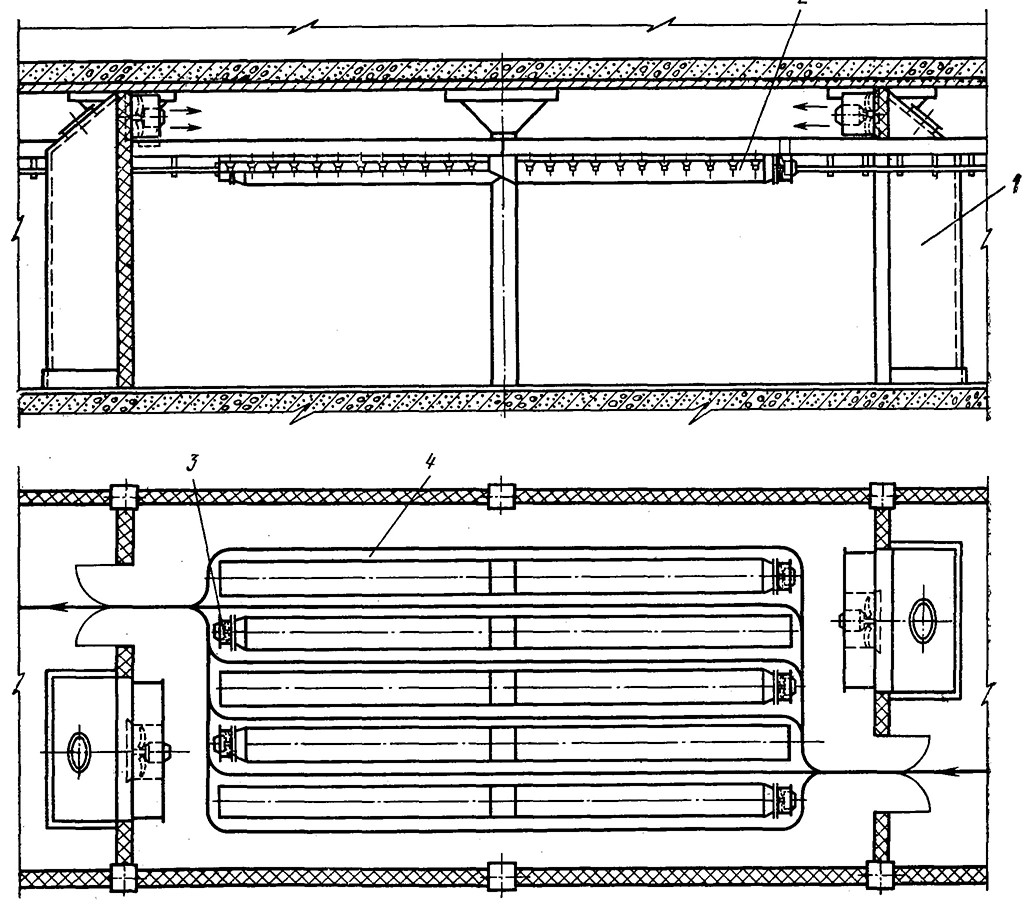

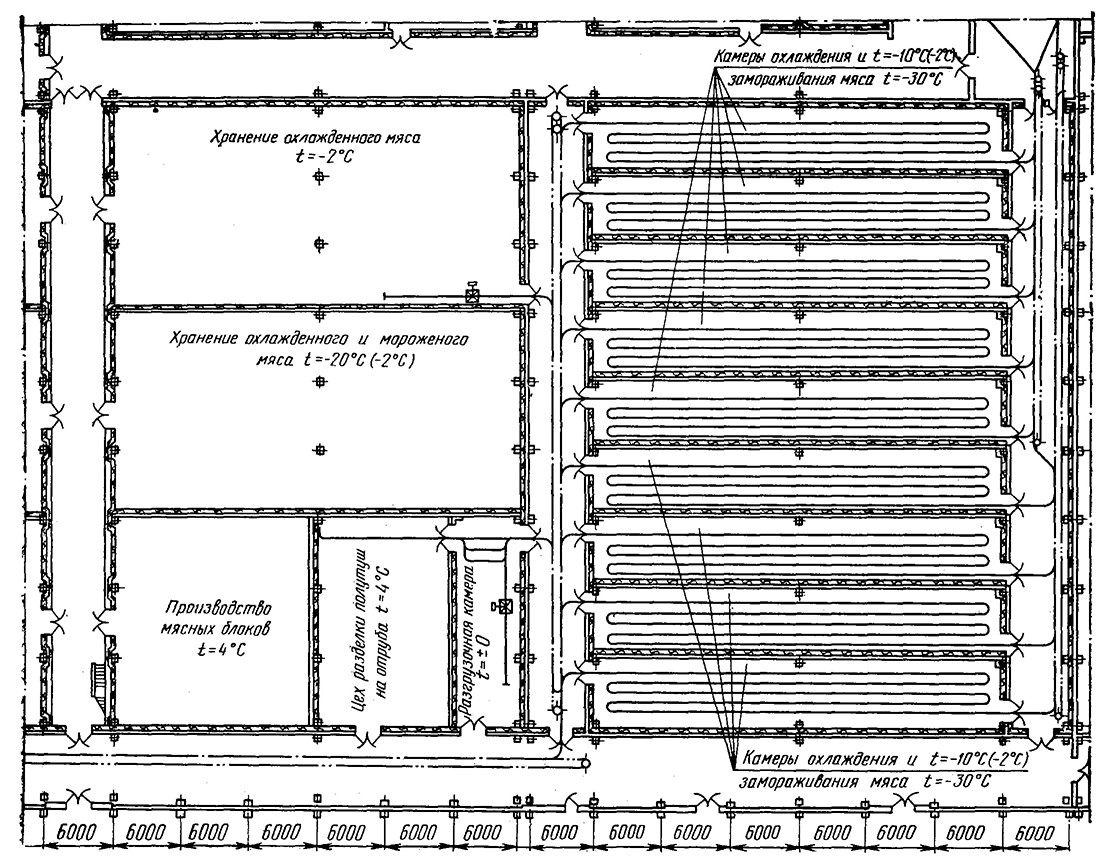

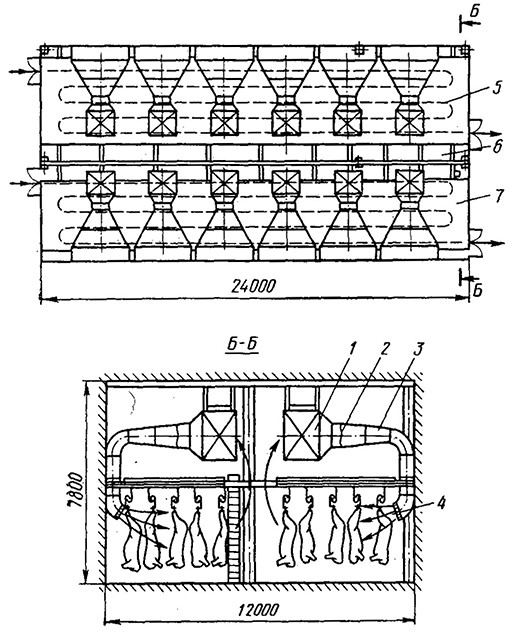

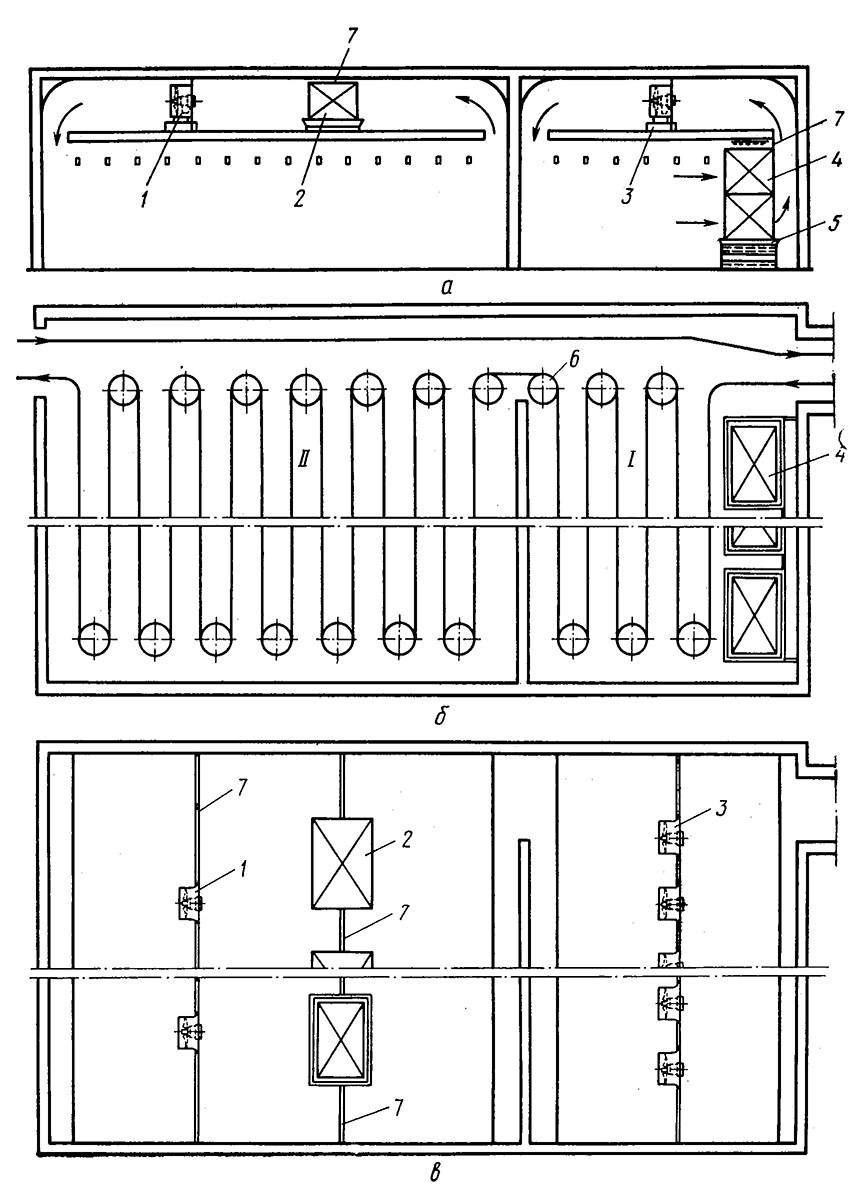

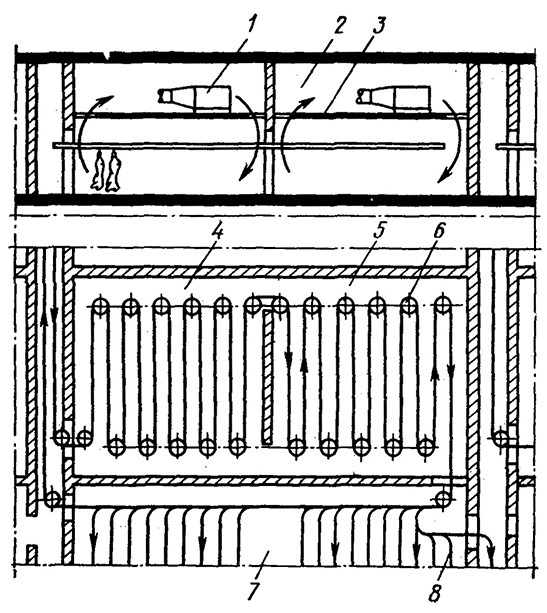

Планировка холодильника с универсальными камерами для холодильной обработки мяса показана на рис. III–30. В универсальных камерах парное мясо охлаждается сверхбыстрым способом при температуре воздуха –10 ÷ –15° С или замораживается при –30 ÷ 35° С. Доохлаждение и выравнивание температуры охлажденного мяса ведется в камере хранения при –1° С. Загрузка и выгрузка мяса из универсальной камеры осуществляются бесконечными подвесными цепными конвейерами, а передвижение мяса внутри самих камер – толкающими конвейерами, работающими синхронно с конвейером боенской переработки скота. Охлаждается камера подвесными воздухоохладителями продувного типа. Распределение воздуха туннельное, поперек подвесных путей (рис. III–31).

Рис. III–30. Планировка одноэтажного холодильника мясокомбината с универсальными камерами

для холодильной обработки мяса.

Рис. III–31. Оборудование и распределение воздуха в универсальной камере

для холодильной обработки мяса:

1 – охлаждающие змеевики; 2 – вентилятор; 3 – конфузор;

4 – нагнетательное щелевое сопло с лопатками для направления воздуха на бедра полутуш;

5 – толкающий конвейер; 6 – шелевой проем для всасывания воздуха нз камеры; 7 – ложный потолок.

Планировка камер для сверхбыстрого двух-стадийного охлаждения мяса, перемещаемого по подвесным путям бесконечным цепным конвейером, показана на рис. III–32.

Рис. III–32. Планировка камер для сверхбыстрого (двухстадийного) охлаждения мяса:

а – разрез камер; б – план камер; в – план размещения оборудования на ложном потолке камер;

1,3 – вентиляторы; 2, 4 – воздухоохладители; 5 – поддон; 6 – конвейерный подвесной путь; 7 – перегородка.

Камера сверхбыстрого охлаждения I оборудована напольными сухими воздухоохладителями, установленными вдоль его продольной стены. Циркуляция воздуха по камере и через воздухоохладители осуществляется вентиляторами, размещенными между перекрытием и ложным потолком, расположенным на каркасе подвесных путей.

Охлажденный воздух вентиляторами нагнетается к противоположной продольной стене и через проем в ложном потолке направляется в камеру I поперек по отношению к подвесным путям, на которых находятся мясные полутуши. Отепленный воздух затем просасывается через батареи воздухоохладителей, где охлаждается и затем вновь нагнетается в камеру. Воздухоохладители не имеют кожуха. Их охлаждающие батареи открыты, что удобно для оттаивания и обслуживания. Просасывание воздуха мимо охлаждающих батарей воздухоохладителей предотвращается перегородками. Охлаждение и циркуляция воздуха в камере доохлаждения мяса II осуществляются потолочными воздухоохладителями и вентиляторами, которые размещены между ложным потолком и перекрытием камеры II. Циркуляция воздуха в камере осуществляется также поперек путей, но со значительно меньшей скоростью движения около полутуш, чем в камере I.

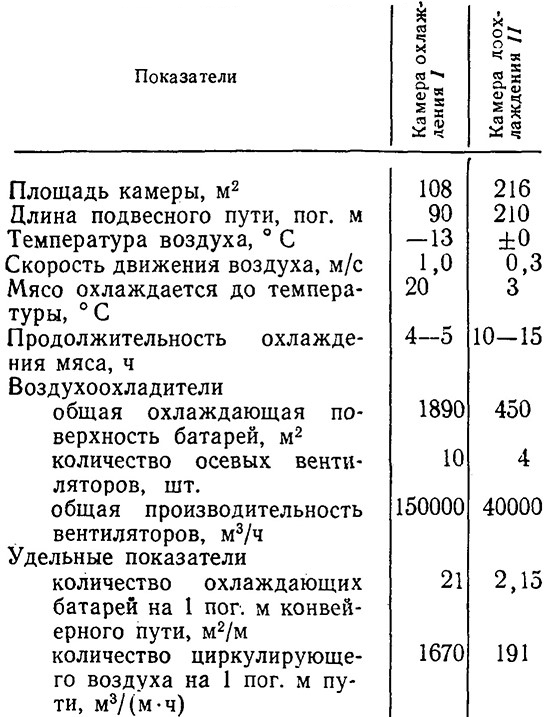

Технические характеристики камер сверхбыстрого охлаждения полутуш свиного мяса производительностью 5,15 т/ч приведены в табл. III–22.

Таблица III–22

Технические характеристики камер охлаждения (I)

и доохлаждения (II)

Оттаивание батарей воздухоохладителей" производится ежедневно после окончания охлаждения мяса и перегрузки его в камеру хранения. Оттаивание осуществляют вводом в- змеевики батарей горячих паров аммиака, а в камере сверхбыстрого охлаждения, кроме того, еще и орошением змеевиков водопроводной водой. Поддоны у всех батарей воздухоохладителей, разбрызгиватели воды и сливные трубопроводы во время оттаивания имеют электроподогрев.

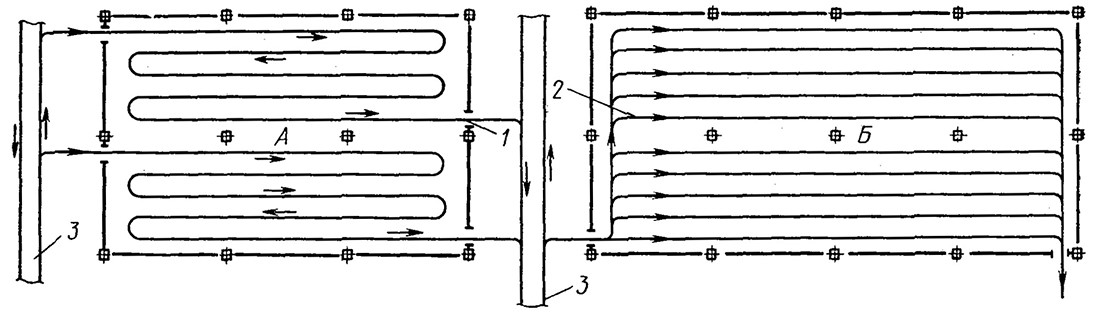

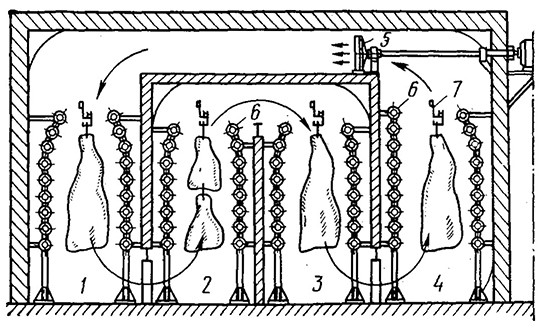

Камеры для сверхбыстрого двухстадийного охлаждения мяса показаны на рис. III–33. Мясо в камеру А, где осуществляется его сверхбыстрое охлаждение, загружают по змеевиковым подвесным путям при помощи штанговых конвейеров. Камера Б служит для хранения и выравнивания температуры мяса. Мясо к камере подают цепным конвейером, а перемещение его по подвесным путям камеры осуществляется вручную. Камеры охлаждаются напольными воздухоохладителями, установленными снаружи их, а распределение воздуха осуществляется в камере охлаждения А методом непосредственного воздушного душирования туш, а и камере хранения Б – бесканальным – струйным способом. В камере А полутуши массой 80–90 кг охлаждают при температуре воздуха –10 ÷ –12° С и скорости его движения 1–2 м/с от 38 до 18° С за 6 ч. В камере Б температура воздуха поддерживается на уровне –1,5° С и скорость его движения около 0,2 м/с. При этих условиях температура мяса снижается с 18 до 4° С в течение 10 ч.

Рис. III–33. Схема камер для сверхбыстрого двухстадийного охлаждения мяса.

А – камера охлаждения; Б –камера хранения;

1 – штанговый конвейер для загрузки парного мяса и выгрузки охлажденного; 2 – подвесной путь;

3 – бесконечный транспортерный конвейер.

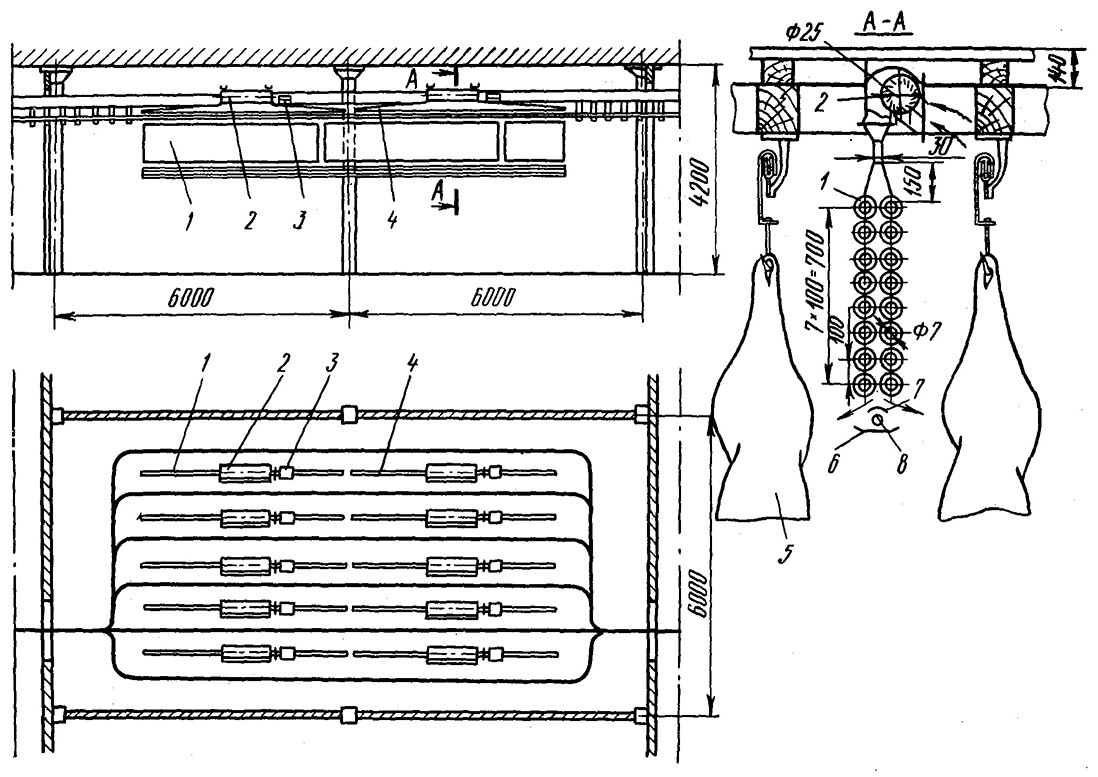

Схема камеры с шагом колонн 5 х 5 м для быстрого однофазного замораживания мяса, оборудованная типовыми межпутевыми воздухоохладителями ВНИИМПа, представлена на рис. III–34.

Рис. III–34. Схема камеры для однофазного замораживания мяса, охлаждаемой межпутевыми воздухоохладителями:

1 – вентилятор; 2 – душируюший канрл с соплами; 3 – охлаждающая секция из оребренных труб; 4 –подвесной путь; 5 – полутуши.

Ленинградский технологический институт холодильной промышленности разработал для камер охлаждения и замораживания мяса радиационную систему охлаждения, которая осуществлена на некоторых мясокомбинатах (рис. III–35). По этой системе радиационный тепловой поток составляет до 35–40% от конвективного, что интенсифицирует теплообмен и снижает естественную убыль мяса при его холодильной обработке.

Рис. III–35. Схема камеры для охлаждения мяса с радиационными батареями:

1 – воздухоохладитель: Р – вентилятор; 3 – ложный потолок со щелями; 4–радиационные батареи.

Охлажденный в воздухоохладителях воздух подается в пространство между перекрытием и ложным потолком и через щели шириной 30 мм выбрасывается в камеру на мясные полутуши.

Продолжительность охлаждения парного мяса говядины при средней температуре воздуха у бедер полутуш –3,5 ÷ 2,7° С и скорости его движения 1,6–1,8 м/с от 39 до 4° С составляет 13–14 ч. Усушка при охлаждении 1,05-1,1%.

Применяется также радиационный способ модулированного замораживания мяса, при котором скорость движения воздуха в морозильной камере в течение процесса изменяется трижды. Охлаждение мяса до криоскопической температуры (первая фаза) происходит путем конвективного тепло-массообмена и радиационного теплообмена мяса и батарей, установленных между подвесными путями, при температуре –30 ÷ –35° С с естественной циркуляцией воздуха. Замораживание мяса от –1 до –5° С (вторая фаза) осуществляют при той же температуре, но при усиленной циркуляции воздуха (скорость 5–6 м/с), что достигается включением в работу вентиляторов воздухоохладителя. Домораживание мяса и выравнивание температуры (третья фаза) вновь осуществляется при естественной циркуляции воздуха. Распределение воздуха по камере осуществляется методом воздушного душирования туш, предложенным ВНИИМПом (рис. III–36).

Рис. III–36. Камера для модулированного замораживания парного мяса:

1 – воздухоохладитель; 2 – вентилятор; 3 – сопла системы воздушного душировання туш;

4 – ложный потолок; 5 – охлаждающие радиационные батареи.

При модулированном замораживании снижается расход электроэнергии на работу вентиляторов. Усушка мяса при таком способе замораживания сокращается по сравнению с обычным однофазным замораживанием по свинине до 0,86% и по баранине до 1,08% против 1,06 и 2,1%.

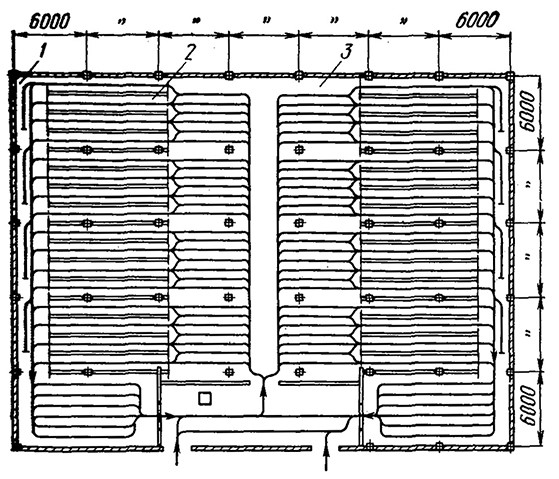

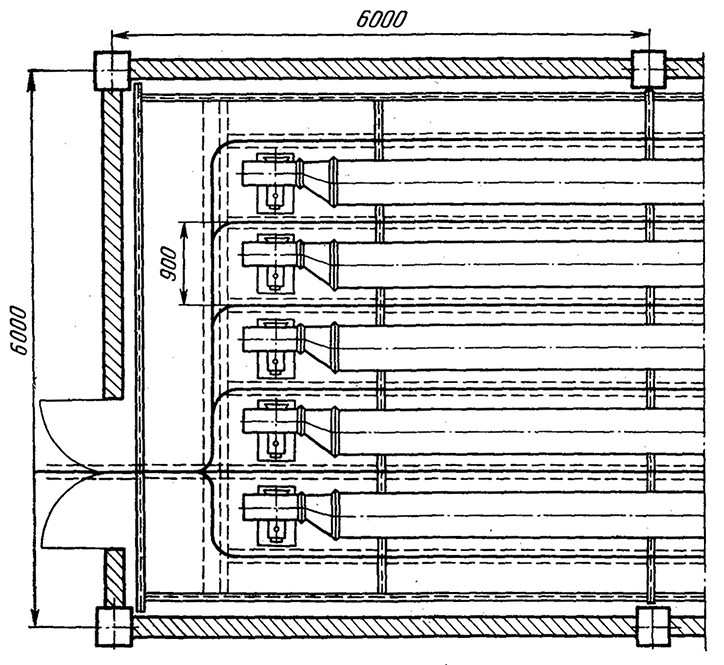

Туннельная скороморозильная камера ВНИХИ для замораживания мясных полутуш показана на рис. III–37. В конверте между колоннами здания (на площади 6X6 м) размещено четыре туннеля; в каждом туннеле имеется один подвесной путь для подвешивания и передвижения мяса. Вдоль стен каждого туннеля установлены пристенные оребренные батареи непосредственного испарения аммиака поверхностью охлаждения 130 м2. Морозильная камера имеет четыре осевых вентилятора производительностью по 12 000 м3/ч.

Рис.. III–37. Туннельная скороморозильная камера для мяса:

1, 2, 3, 4 – туннели с одним подвесным путем; 5 – вентилятор; 6 – охлаждающая батарея; 7 – подвесной путь.

Мощность привода каждого вентилятора 1,6 кВт. Нагнетаемый вентилятором воздух по особым воздуховодам, проложенным под потолком поперек туннелей, поступает в туннель 1 и перемещается в нем сверху вниз. Через открытую нижнюю часть перегородки воздух переходит в соседний туннель 2, где движется уже в обратном направлении – снизу вверх. Далее воздух через открытую верхнюю часть перегородки переходит в следующий туннель 3, опускается вниз и направляется в последний туннель 4, затем засасывается вентиляторами и т. д. Скорость движения воздуха по загруженным туннелям должна составлять около 3 м/с.

Загрузка и выгрузка мяса производятся цепным конвейером с толкателем. Каждый туннель имеет свой толкатель, приводимый в движение электродвигателем мощностью 0,6 кВт. Скорость конвейера 0,082 м/с. На 1 м подвесных путей туннельной морозильной камеры приходится: 29,0 м2 оребренных охлаждающих батарей, 2666 м3 циркулирующего воздуха в 1 ч и 0,36 кВт потребляемой мощности электродвигателей вентиляторов. При температуре воздуха –35° С продолжительность цикла работы морозильной камеры (с учетом загрузки и разгрузки) составляет 14 ч. Производительность туннельной хморозильной камеры при замораживании охлажденного мяса составляет до 10 г в сутки.

Планировка таких морозильных туннелей на мясокомбинате, замораживающем мясо однофазным способом, показана на рис. III–38.

Рис. III–38. План размещения туннельных скороморозильных камер ВНИХИ на мясокомбинате:

1 – разгрузочный коридор; 2 – морозильные туннели; 3 – накопитель мяса перед морозильными туннелями.

Схема работы универсальной камеры – для быстрого одностадийного охлаждения или однофазного замораживания мяса приведена на рис. III–39. Камера оборудована мощным напольным воздухоохладителем с двухступенчатой системой распределения воздуха, при этом достигается равномерное распределение воздуха по площади камеры и снижается расход энергии на депрессию в воздуховодах по сравнению с подачей воздуха непосредственно от воздухоохладителя по разветвленной сети воздуховодов.

Рис. III–39. Схема непосредственного двухступенчатого воздушного душирования мясных туш:

1 – воздухоохладитель; 2 – сопло вентилятора воздухоохладителя; 3 – душирующий канал;

4 – вентилятор душирующего канала; 5 – подвесной путь.

Планировка камер и ее оборудование для сверхбыстрого трехстадийного охлаждения мяса показаны на рис. III–40.

Рис. III–40. Оборудование камеры для сверхбыстрого трехстадийного охлаждения мяса:

1 – воздухоохладитель; 2 – проем в ложном потолке для циркуляции воздуха; 3 – ложный потолок;

4 – первая камера для охлаждения мяса с температурой –10° С; 5 – вторая камера с температурой –5° С;

6 – конвейер для полутуш; 7 – камера для выравнивания температуры и хранения мяса

с температурой воздуха –1° С; 8 – подвесные пути.

Первая и вторая стадии охлаждения полутуш осуществляются на бесконечном конвейере длиной 240 м, который работает синхронно с конвейером бойни. Этот конвейер перемещает туши из одного отделения камеры в другое и перегружает их на обычные подвесные пути камеры доохлаждения и хранения охлажденного мяса.

В первом отделении камеры температура воздуха –10° С, а во втором –5° С. Скорость движения воздуха в обоих отделениях около 1 м/с. Воздух движется поперек подвесных путей. Говяжьи полутуши перемещаются на конвейере со скоростью, обеспечивающей их охлаждение в толще бедер до 12–14° С, а на поверхности до 0 ÷ –1°С за 4 ч, а мясо других видов скота – за 3 ч.

Мясо такой температуры поступает на реализацию или остается для доохлаждения в течение 10–15 ч и краткосрочного хранения в камере, где поддерживается температура воздуха 0° С и скорость его движения 0,2–0,3м/с. Усушка мяса за обе стадии охлаждения составляет 0,6%. Охлаждение воздуха в каждом отделении камеры осуществляется сухими воздухоохладителями, установленными над ними на специальном техническом этаже. Воздух засасывается и нагнетается воздухоохладителями через проемы, сделанные в потолке у стен отделений камеры. Оттаивание инея с поверхности батарей воздухоохладителей производится комбинированно – горячими парами аммиака и орошением водой.

В камере доохлаждения и хранения охлажденного мяса применяются напольные воздухоохладители с бесканальным воздухораспределением.

ОБОРУДОВАНИЕ ДЛЯ ОХЛАЖДЕНИЯ ВОЗДУХА

В ХОЛОДИЛЬНЫХ КАМЕРАХ

Для поддержания оптимальной температуры, относительной влажности и скорости движения воздуха в грузовом объеме камер или туннелей, служащих для холодильной обработки и хранения мяса, используют воздухоохладители. По принципу действия они разделяются на «сухие», «мокрые» и «комбинированные» и выпускаются продувного или просасывающего типа. Отепленный и влажный воздух камер или туннелей продувается или просасывается через тепло-влагообменную зону, где охлаждается и осушается и затем выбрасывается обратно в камеру с заданной температурой и относительной влажностью, близкой к 100%.

В сухих воздухоохладителях воздух охлаждается и осушается в результате тепло-массо- обмена с наружной поверхностью змеевиков из оребренных или гладкостенных труб, собранных в батареи, внутри которых циркулируют хладагент или хладоноситель.

В мокрых воздухоохладителях теплообмен осуществляется непосредственным соприкосновением воздуха с распыленным хладоносителем или с насадкой (фарфоровые кольца и др.), омываемой хладоносителем.

В комбинированных воздухоохладителях этот процесс протекает как за счет омывания воздухом наружной поверхности охлаждающих змеевиков, так и в результате его соприкосновения с хладоносителем, который орошает охлаждающие батареи.

Ниже приведены особенности работы воздухоохладителей в камерах холодильной обработки мяса с кратким описанием их принципа действия и устройства.

Сухие воздухоохладители в мясной промышленности используют для камер охлаждения, замораживания и хранения мяса и мясопродуктов.

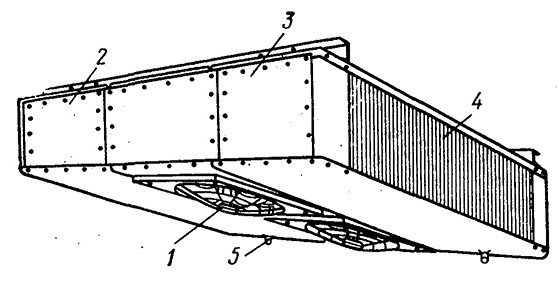

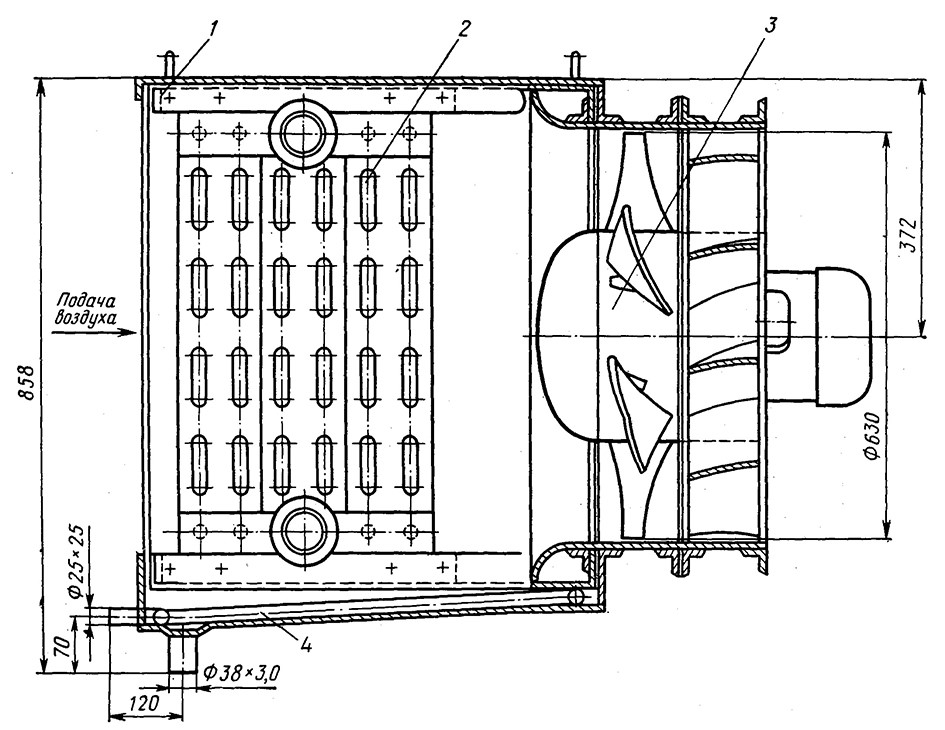

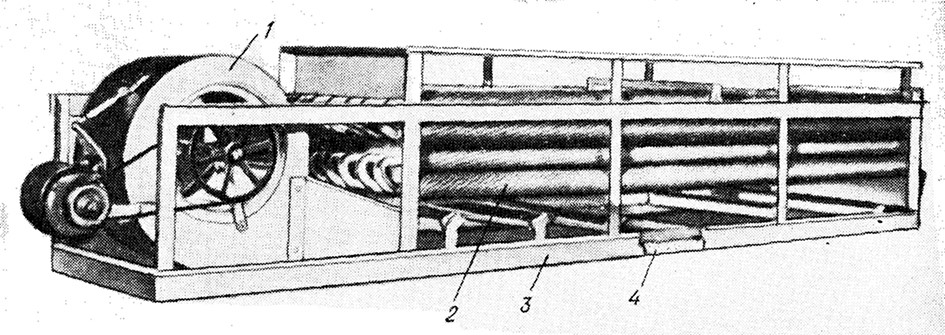

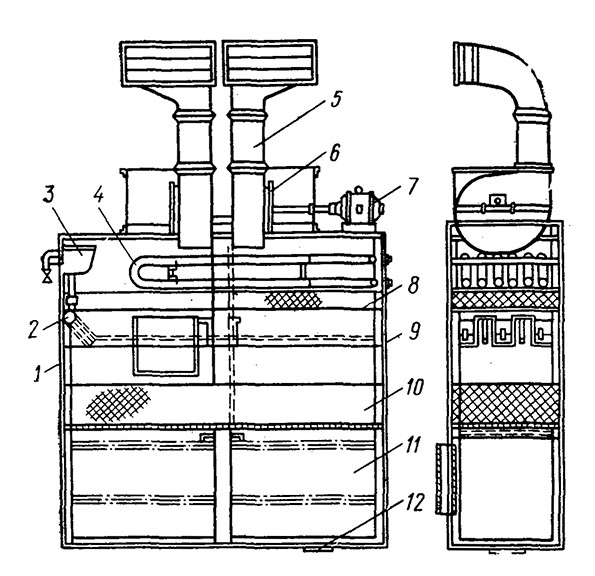

Воздухоохладители применяют потолочного (рис. III–41), постаментного (рис. III–42) и межпутевого типа (рис. III–43).

Рис. III–41. Сухие воздухоохладители ВНИХИ марки ВОП-ЮО и ВОП-150:

1 – вентилятор осевой; 2 и 3 – левая и правая аммиачные оребренные батареи;

4 – выход воздуха; 5 – патрубок для отвох а воды.

Рис. III–42. Постаментный сухой воздухоохладитель НИИхолодмаша

с поверхностью охлаждения 160 м2:

1 – охлаждающие змеевики; 2 – вентиляторы; 3 – блок всасывания воздуха.

Рис. III–43. Схема межпутевого сухого воздухоохладителя ВНИИМПа:

1 – воздуховод с вентилятором у его торца; 2 – сопла; 3 – оребренные змеевики; 4 – поддон.

Воздухоохладители (потолочные) ВОП-100 и ВОП-150 состоят из трех основных узлов, соединенных между собой на раме, за которую аппараты подвешиваются к потолку. В средней части воздухоохладители имеют по два вертикально установленных осевых многолопастных вентилятора, а в двух крайних частях – оребренные батареи из четырех секций каждая. Батареи из труб диаметром 25 х 2,5 мм имеют пластинчатые стальные ребра толщиной 0,4 мм, размещенные друг от друга в ВОП-100 на расстоянии 17,6 мм, а в ВОП-150 – через каждые 11,3 мм. Одно ребро охватывает два ряда трубок по шесть трубок в каждом ряду.

Засасываемый из камеры воздух проходит через охлаждающие батареи, после чего выбрасывается обратно в камеру через правый и левый (от вентиляторов) торцы воздухоохладительной коробки.

В воздухоохладителях ВОП-50 и ВОП-75 (также потолочные) в отличие от вышеописанных вентиляторы расположены горизонтально и воздух продувается через блок охлаждающих батарей, которые имеют ребра, размещенные соответственно через 13,4 и 8,6 мм.

Оттаивание змеевиков от снега производят горячими парами хладагента с. одновременным электрообогревом поддонов и сливных труб ТЭНами.

Воздухоохладитель ВОГ-230 размещается над ложным потолком хотодильных камер. Он состоит из четырех испарительных батарей, вентилятора, диффузора, оросителя и поддона для сбора талой воды. Поверхность охлаждения батарей 230 м2, из которых восемь секций имеют шаг ребер ,17,5 мм, а остальные – 13,4 мм; у воздухоохладителя один вентилятор- с подачей воздуха 16900 м3/ч. Габаритные размеры 2900 х 1910 х 1220 мм, масса 1426 кг.

На мясокомбинатах применяют также сухие воздухоохладители просасывающего типа с бесканальным распределением воздуха конструкции ВНИИхолодмаша.

Воздухоохладители состоят из нескольких изготовляемых на заводе блоков, легко собираемых на месте монтажа. Охлаждающие змеевики изготовляются из тонкостенных труб диаметром 22 х 1,2 мм. Каждые 4 трубы змеевиков имеют пластинчатое стальное ребро 130 х 130 х 0,3 мм, укрепленное на трубах с помощью гидравлической раздачи. Шаг оребрения у первых по ходу воздуха двух–четырех змеевиков составляет 15 мм, а у последующих– 7,5 мм. Шаг между трубами по ширине и длине – 65 мм. Расположение труб коридорное, обдув воздухом поперечный.

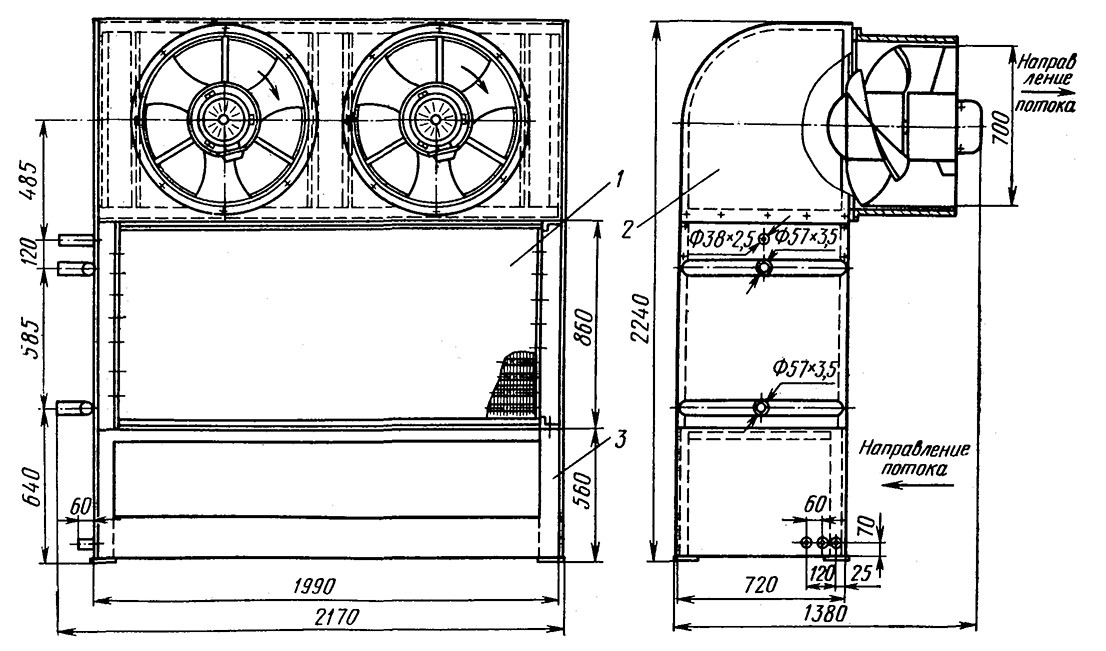

Воздухоохладители постаментные типа ПВО имеют три типоразмера, а навесные типа НВО – 5 типоразмеров.

Навесной воздухоохладитель с поверхностью охлаждения 160 м2 показан на рис. III–44.

Рис. III–44. Навесной сухой воздухоохладитель НИИхолодмаша:

1 – каркас с обшивкой; 2 – охлаждающие оребренные змеевики;

3 – осевой многолопастный вентилятор; 4 – поддон со сливной трубой.

Оттаивание змеевиков воздухоохладителей осуществляется горячими парами аммиака и орошением водой с удалением снега и воды на обогреваемый поддон. Воздухоохладители могут работать при верхней и нижней подаче аммиака в охлаждающие змеевики. Теплопередающие змеевики воздухоохладителей оцинкованы.

Охлаждающие оребренные змеевики воздухоохладителей изготовляют у аммиачных из стальных, а у фреоновых – из медных труб диаметром 16 мм; ребра у аммиачных змеевиков стальные, а у фреоновых – алюминиевые. Змеевики размещают в камере воздухоохладителей по высоте в 4, 6, 8 и 10 рядов. Ребра насаживают одновременно на несколько труб, их высота (глубина) составляет 230–380 мм, змеевики оцинковывают горячим способом.

Оттаивание змеевиков от снеговой шубы осуществляется циркуляцией по ним горячих паров хладагента, а у воздухоохладителей, работающих при низких отрицательных температурах, также и путем орошения наружной поверхности змеевиков водой. Корпуса, поддоны и другие детали аппаратов гальванизированы.

Воздухоохладители при непрерывной циркуляции от насоса, вмещают в 2 раза больше аммиака и имеют на 20–25% большую холо- допроизводительность, чем когда аммиак в них испаряется в результате расширения, после регулирующего клапана. Коэффициент теплопередачи охлаждающих змеевиков этих воздухоохладителей при испарении аммиака с помощью регулирующего клапана составляет 15–17, а при циркуляции жидкого аммиака, под действием насоса–18–20 ккал/(м2 • ч • ° С), или 17,5–20 и 21–23,5 Вт/(м2 • °С).

Межпутевые воздухоохладители ВНИИМПа широко используются для охлаждения камер холодильной обработки мяса на мясокомбинатах, когда площадь и высота помещений не позволяют установить обычные сухие постаментные или навесные воздухоохладители.

Змеевики этих воздухоохладителей не имеют коробки-обшивки и размещаются между бедрами полутуш и подвесными путями на всю их длину. Охлаждающие змеевики обдуваются воздушными струями, выходящими из сопел напорных воздуховодов, расположенных над змеевиками. Змеевики выполнены из труб с навивными ребрами и имеют в своем сечении V-образную форму. Змеевики, каналы с соплами и их вентиляторы работают в совокупности как сухие воздухоохладители с подачей воздуха в камеры методом воздушного душирования.

Наиболее равномерный обдув змеевиков воздухом достигается при расположении сопел в шахматном порядке по 6 шт. на 1 пог. м воздуховода; диаметр сопел 40–50 мм.

Межпутевые воздухоохладители имеют ряд преимуществ: размещаются под каркасом подвесных путей, не занимают, таким образом, полезную площадь пола камер; создают наибольшую подвижность воздуха в верху грузового объема камер, около толстых бедренных частей полутуш; охлаждающие змеевики открыты со всех сторон и легко доступны для очистки от снега простыми средствами; снятие снега со змеевиков одного воздухоохладителя не мешает работе других воздухоохладителей в данной камере; при остановке вентиляторов воздухоохладители продолжают охлаждать воздух в камере (в этом случае их змеевики работают как обычные батареи). Кроме того, межпутевые воздухоохладители охлаждают мясо не только путем конвекции, но и непосредственным лучеиспусканием, что увеличивает теплообмен и уменьшает усушку мяса.

Каждый межпутевой воздухоохладитель собирают из нескольких охлаждающих секций, воздуховода с соплами и осевого или центробежного вентилятора. Змеевики подвешивают вдоль подвесных путей под их каркасом, воздуховод размещают над змеевиками, вентилятор монтируют у одного из торцов воздуховода. Межпутевые воздухоохладители разработаны для камер с сеткой колонн 5х5и6х6ми Длиной 2, 3 и 4 пролета. Для этих камер принята одинаковая длина секций змеевиков – 3,4 м и дополнительная (полусекция) – 1,7 м.

Охлаждающая поверхность секции составляет 56,3 м2, полусекция – 26,3 м2. Диаметр труб 38 х 2,5 мм, шаг оребрения 13,3 мм, размеры ленты 30 X 1 мм. Змеевики секции и полусекции имеют 16 труб (по 8 труб в ряду). Жидкий хладагент подводится к ним снизу, а пары отсасываются вверху.

Рис. III–45. План части камеры, оборудованной межпутевыми воздухоохладителями

с центробежными вентиляторами

Воздуховод равномерной раздачи воздуха имеет прямоугольное сечение. Изготовляют его из оцинкованного железа или пластмассы и собирают также .по секциям, длину которых определяют при монтаже на месте. Переход от цилиндрической части вентилятора к прямоугольной осуществляется с помощью брезентовой вставки, которая одновременно служит гасителем вибрации воздуховода и глушителем шума.

Сопла изготовляют из пластмассы и устанавливают в воздуховодах, как показано на рис. III–29.

Вентиляторы либо осевые № 4, марки 06-320 производительностью 5400 м3/ч и напором 13 кг/м2 (127 Н/м2) с электродвигателями закрытого типа марки АОЛ2-12-2ВМС (влагоморозостойкого исполнения по ГОСТ 13562–65) мощностью 1,1 кВт, с частотой вращения 2960 об/мин, либо центробежные марки Ц4-70, № 4 на одном валу с электродвигателями марки АОЛ-2-12 мощностью 1,1 кВт, с частотой вращения 1400 об/мин.

Вентиляторы, установленные в торце воздуховодов, засасывают воздух из камеры и подают его вдоль каналов, затем через сопла каналов – на охлаждающие змеевики, а далее – на охлаждаемое мясо. План части камеры, оборудованной межпутевыми воздухоохладителями ВНИИМПа с центробежными вентиляторами, показан на рис. III–45. Снеговую шубу со змеевиков межпутевых воздухоохладителей снимают механическим путем после каждого цикла работы камер охлаждения или замораживания мяса. Через каждые 5–6 циклов работы камер снеговую шубу удаляют путем нагревания змеевиков перегретыми парами аммиака, вводимыми в змеевики, с последующим выдавливанием сконденсированных паров аммиака в дренажный ресивер.

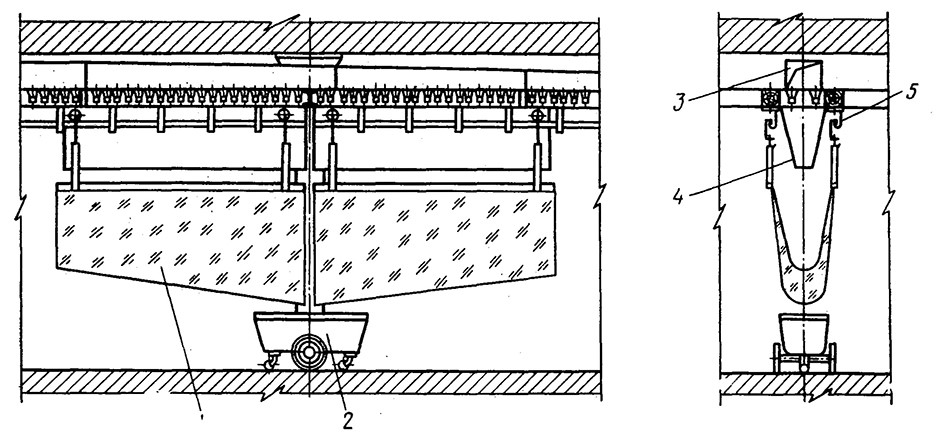

Снег и воду со змеевиков отводят в ванну тележки при помощи простыней из незамерзающих материалов (например, полиэтиленовой пленки), подвешиваемых под секциями и передвигаемых по подвесным путям (рис. III–46). Характеристика межпутевых воздухоохладителей для камер холодной обработки мяса, имеющих ширину в один межколонный пролет и высоту 4,2 м, приведена в табл. III–23.

Рис. III–46. Схема устройств для снятия снега с межпутевого воздухоохладителя:

1 – простыня из полиэтилена, подвешенная к троллеям подвесных путей; 2 – тележка для снега;

3 – воздуховод с соплами; 4 – охлаждаемая оребренная батарея; 5 – подвесной путь.

Таблица III–23

Техническая характеристика межпутевых воздухоохладителей

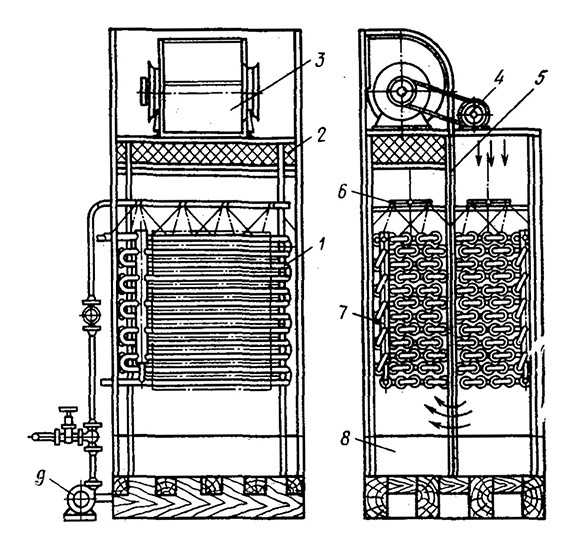

Конструкция межпутевого воздухоохладителя, модернизированная ВНИИМПом, показана на рис. III–47. Охлаждающие змеевики воздухоохладителей изготовляют из труб диаметром 38 мм с навивными ребрами толщиной I мм и высотой 30 мм, расположенными на расстоянии 20 мм один от другого. Охлаждающие змеевики установлены вертикально, что позволяет снимаемую с них снеговую шубу удалять через обогреваемый поддон. Обдуваются змеевики через щелевое сопло шириной 30 и длиной 3300 мм, подсоединенное к вентилятору марки Д17-43М. Вентилятор имеет ротор диаметром 125 мм и длиной 1100 мм, приводится от электродвигателя мощностью 0,4 кВт с частотой вращения 1000 об/мин. Скорость выхода воздуха из сопла составляет 6–8 м/с, что обеспечивает среднюю скорость обдува оребренных пучков труб 1,2–1,5 м/с, а бедер полутуш, находящихся на подвесных путях камер холодильной обработки мяса, – 0,7–0,9 м/с. Коэффициент теплопередачи этих межпутевых воздухоохладителей, определенный опытным путем, составляет (с учетом осаждения инея) 12–14 ккал/(м2 • ч • °С), или 13,9–16,3 Вт/(м2 • °С).

Рис. III–47. Межпутевые сухие воздухоохладители, модернизированные ВНИИМПом:

1 – охлаждающие змеевики; 2 – диаметральный вентилятор; 3 – электродвигатель;

4 – щелевое сопло; 5 – мясная полутуша; 6 – поддон для удаления снега; 7 – рассекатель воздушного потока;

8 – обогревающая поддон труба.

Воздухоохладитель продувного типа, показанный на рис. III–48, имеет длину (вместе с вентилятором) 2,6–3,2 м, ширину 0,5–0,65 м и высоту 0,5 или 0,57 м, если он снабжен разбрызгивающими воду форсунками.

Рис. III–48. Сухой воздухоохладитель продувного типа (со снятой боковой стенкой):

1 – центробежный вентилятор; 2 – оребреиные змеевики; 3 – поддон; 4 – изоляция.

Вентиляторы центробежные двухскоростные с конфузором. Они обеспечивают равномерную подачу воздуха под охлаждающие змеевики, вмонтированные вдоль корпуса обычно в 2–4 ряда. Воздух, пройдя через межреберные устройства змеевиков, охлаждается, осушается и через верхние щели, расположенные у обеих длинных сторон кожуха, нагнетается в камеру.

Выпускают также межпутевые сухие воздухоохладители, устанавливаемые между подвесными путями под их каркасом.

Воздух камеры засасывается через боковые продольные открытые стороны межпутевого воздухоохладителя и, просасываясь через его змеевики, нагнетается осевыми вентиляторами через их торцевые части обратно в камеру (рис. III–49).

Рис. III–49. Сухие межпутевые воздухоохладители в камере быстрого охлаждения мяса:

1 – охлаждающие змеевики; 2 – вентилятор; 3 – поддон воздухоохладителя.

Для интенсификации процесса замораживания мяса на действующих мясокомбинатах имеющиеся потолочные батареи в морозильных камерах заменяют на эжекторные воздухоохладители (рис. III–50, а) или же, сохраняя батареи, камеры оборудуют вентиляционными установками, превращая их в эжекторные воздухоохладители (рис. III–50, б).

Рис. III–50. Морозильная камера с эжекторными воздухоохладителями:

а – морозильная камера, оборудованная эжекторными воздухоохладителями:

1 – вентилятор; 2 – сопло эжектора; 3 –охлаждающие батареи; 4 – всасывающий канал.

б – схема установки сопла эжектирующего устройства в действующей морозильной камере:

1 – сопло эжектора; 2 – перекрытие; 3 – охлаждающая батарея; 4 – подвесной путь.

Эжекторные воздухоохладители представляют собой батарею из гладких труб, вдоль которых продувается воздух, выбрасываемый из сопел-эжекторов, устанавливаемых у торца батареи, со скоростью 15–25 м/с. При этих условиях трубы батарей обдуваются воздухом со средней скоростью 1–1,5 м/с, а скорость воздуха у бедер полутуш повышается до 0,4 м/с. Процесс замораживания мяса поэтому (при одной и той же поверхности батарей и температуре испарения аммиака) ускоряется по сравнению с прежним (тихим) процессом охлаждения примерно на 30%.

Мокрые воздухоохладители конструктивно подразделяются на оросительные (с насадками, орошаемыми хладоносителем) и разбрызгивающие. В качестве насадок применяют фарфоровые кольца, а разбрызгивают различные форсунки.

Мокрый вертикальный воздухоохладитель MBB-III просасывающего типа с насадкой из фарфоровых колец для камер охлаждения пар* ного мяса представлен на рис. III–51. Хладоноситель, охлаждаемый в испарителе, насосом подается в желоб воздухоохладителя, откуда направляется в распределители, с помощью которых равномерно орошает насадку из фарфоровых колец; пройдя через насадку, хпадоноситель сливается в поддон и поступает обратно в испаритель. Воздух из камеры всасываегся в коробку воздухоохладителя через окно у его основания, движется навстречу хладоносителю снизу вверх, проходит через орошаемую насадку, охлаждается, просасывается через огбойный слой колец (где из охлажденного воздуха отделяются капли хладоносителя) и затем вентиляторами выбрасывается обратно в холодильную камеру.

Рис. III–51. Мокрый вертикальный воздухоохладитель MBB-III:

1 – корпус воздухоохладителя; 2 – рассольный распределительный коллектор; 3 – бачок для рассола;

4 – нагревательная батарея; 5 – нагнетательный патрубок вентилятора; 6 – центробежный вентилятор;

7 – электродвигатель; 8 – сетка для колец; 9 – желоб для распределения рассола; 10 – фарфоровые кольца;

11 – окно для всасывания воздуха; 12 – патрубок для слива рассола.

Чем больше высота рабочего (орошаемого) слоя колец и степень их орошения, тем выше холодопроизводительность воздухоохладителя и больше сопротивление движению воздуха в нем.Поэтому высоту рабочего слоя колец обычно "принимают в пределах 200–300 мм, а отбойно- то (осушающего) слоя– 100–150 мм. Скорость движения воздуха в живом сечении воздухоохладителя составляет около 1 м/с. Фарфоровые кольца диаметром и высотой 25 мм со стенками 2–3 мм создают смачиваемую поверхность, равную 220 м2 на 1 м3 колец (55 000 шт., масса 570–600 кг). При этом они занимают лишь 8% объема и поэтому не оказывают большого сопротивления воздуху, который проходит через них и между ними достаточно равномерно.

Мокрые воздухоохладители с фарфоровыми кольцами выпускают также горизонтальными как продувного, так и просасывающего типов.

Достоинствами мокрых воздухоохладителей являются простота конструкции и отсутствие трубчатых змеевиков. Недостатки – разжижение (деконцентрация) хладоносителя влагой из охлаждающего воздуха и необходимость его систематической реконцентрации.

В мокрых форсуночных воздухоохладителях в качестве хладоносителя обычно применяют охлажденную воду. Такие воздухоохладители используют главным образом для кондиционирования воздуха в производственных помещениях мясокомбинатов. Они состоят из коробки, внутри которой создаются «факелы брызг» с горизонтальными осями. Воздух просасывается вентилятором через «факел брызг» и охлаждается, а вода нагревается. Для отделения увлеченных воздухом водяных капель в коробке воздухоохладителя устанавливают отбойники – элиминаторы, имеющие различную форму зигзагов.

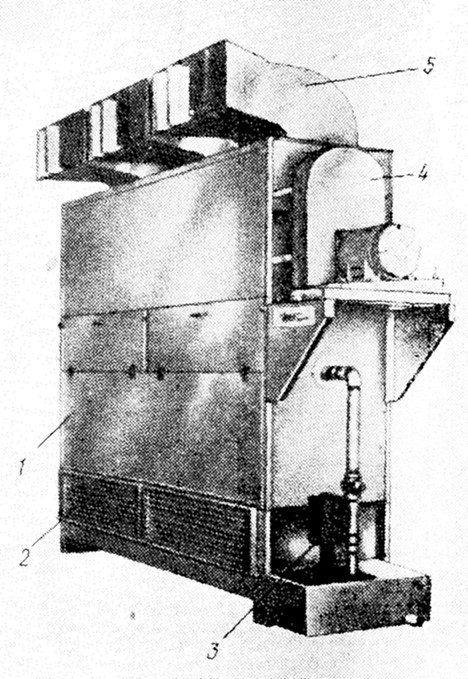

Комбинированные воздухоохладители действуют от теплообмена воздуха камер как с охлаждаемыми хладагентом змеевиками, так и непосредственно с хладоносителем, непрерывно орошающим эти змеевики. Комбинированный двухходовой воздухоохладитель просасывающего типа с центробежным вентилятором двустороннего всасывания показан на рис. III–52.

Рис. III–52. Комбинированный воздухоохладитель ВНИИМПа:

1 – охлаждаемые змеевики; 2 – отбойный слой фарфоровых колец или элиминаторы;

3 – центробежный вентилятор с двусторонним всасыванием; 4 – электродвигатель;

5 – перегородка; 6 – коллектор с форсунками для орошения змеевиков незамерзающей жидкостью;

7 – коллектор; 8 – поддон; 9 – насос.

В процессе работы комбинированного воздухоохладителя иней на охлаждающих змеевиках не образуется. Змеевики этих воздухоохладителей изготовляют из гладкостенных и оребренных труб непосредственного испарения хладагента. Змеевики хладоносителем орошаются через форсунки или зубчатые желоба с помощью насоса. Количество циркулирующего хладоносителя, орошающего змеевики, составляет 6–7,5 м3/ч на 1 м2 площади сечения воздухоохладителя. Капли, уносимые воздухом, улавливаются в элиминаторах, устанавливаемых перед вентиляторами или нагнетательными каналами воздухоохладителей. Вентиляторы используют обычно центробежные. Скорость воздуха, отнесенная к сечению коробки воздухоохладителя, не превышает 2 м/с. Корпус, змеевики и другие детали воздухоохладителей защищены от коррозии оцинковкой.

Комбинированные воздухоохладители имеют более высокие и устойчивые коэффициенты теплопередачи, чем сухие.

Они широко используются в камерах охлаждения мяса на мясокомбинатах США. Для этих воздухоохладителей фирма «Ниагара» применяет незамерзающую жидкость под названием «Ноу-Фрост»; она прозрачная и не корродирует металлы. Во время работы воздухоохладителя жидкость «Ноу-Фрост» разбавляется влагой, отнимаемой от воздуха, и ее концентрация снижается. Для поддержания определенной плотности этой жидкости в ряд орошаемых воздухоохладителей подключают специальные аппараты для реконцентрации незамерзающей жидкости, которые также поставляет фирма «Ниагара».

Комбинированный воздухоохладитель фирмы «Имеко» (США) представлен на рис. III–53. Он также снабжен насосом и трубопроводами с разбрызгивающей системой, установленной над охлаждающими змеевиками. В качестве незамерзающей жидкости используют растворы поваренной соли, хлористого кальция, этиленгликоля или пропиленгликоля. Змеевики воздухоохладителя выполнены из стальных труб диаметром 19 мм с ребрами из гофрированной стали. В собранном виде они покрываются слоем цинка. Корпус и вентиляторы также гальванизированы цинком.

Рис. III–53. Комбинированный воздухоохладитель напольного типа фирмы «Имеко»:

1 – корпус с вмонтированными в него охлаждающими змеевиками; 2 – окна для всасывания воздуха;

3 – насос для разбрызгивания незамерзающей жидкости;

4 – блок центробежных вентиляторов с их приводом; 5 – нагнетательные сопла.

Комбинированные воздухоохладители работают непрерывно в течение длительного времени, без оттаивания снега на трубах, так как иней на трубах не образуется.