Мясо на мясокомбинатах хранят в специальных камерах в четвертинах, полутушах и тушах в неупакованном виде; охлажденное – в подвешенном состоянии на троллеях подвесных путей, а замороженное – в штабелях, уложенных на деревянных решетках, или рейках. Вследствие разности парциальных давлений водяных паров с поверхности туш происходит испарение влаги, что вызывает усушку мяса. Для снижения усушки температура воздуха в камере хранения должна быть по возможности наиболее низкой, его относительная влажность – близкой к 100%, а скорость движения – умеренной (от естественной до 0,2 м/с).

Камеры для хранения охлажденного мяса в полутушах оборудуют подвесными путями" с такой же высотой головки рельса, как и в камере охлаждения. Полутуши из камеры охлаждения в камеру хранения транспортируют подвесными конвейерами, а размещают их по подвесным путям вручную или с помощью штанговых – толкающих – конвейеров. Воздух охлаждается воздухоохладителями, а распределяется бесканально-эжекторной системой или с помощью каналов. Эти системы создают умеренную подвижность воздуха в грузовом объеме (до 0,2 м/с), что обеспечивает достаточно равномерную по объему камеры стабильную температуру и относительную влажность воздуха.

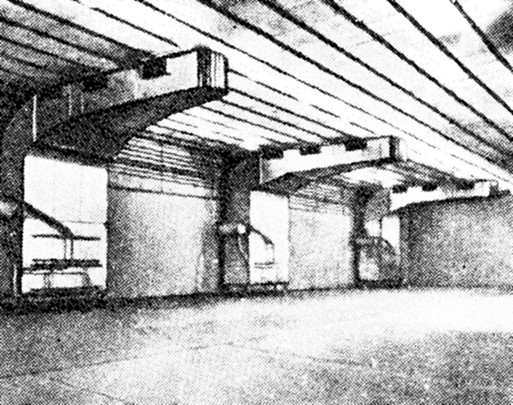

Упакованное охлажденное мясо в крупных отрубах и мелкой фасовке (в ящиках) хранят в стоечных поддонах, которые устанавливают в несколько ярусов. Такие камеры должны иметь воздушную систему охлаждения с усиленной циркуляцией воздуха в грузовом объеме (0,5– 0,6 м/с). Подвесных путей в них нет (рис. III–54). Камеры хранения замороженного мяса имеют полезную высоту 6 м и более. Это позволяет транспортировать и размещать полутуши и четвертины мяса (без упаковки и в упакованном виде) на стоечных поддонах, устанавливаемых в 3 и более ярусов. При хранении неупакованного мяса в штабелях их грузовая высота не превышает 4,5 м. При этом полутуши укладывают на гитары канатов или цепей, проходящих через каждые 1,5 м высоты и укрепленных на стеллажных стойках, размещаемых у капитальных стен, перегородок или колонн здания.

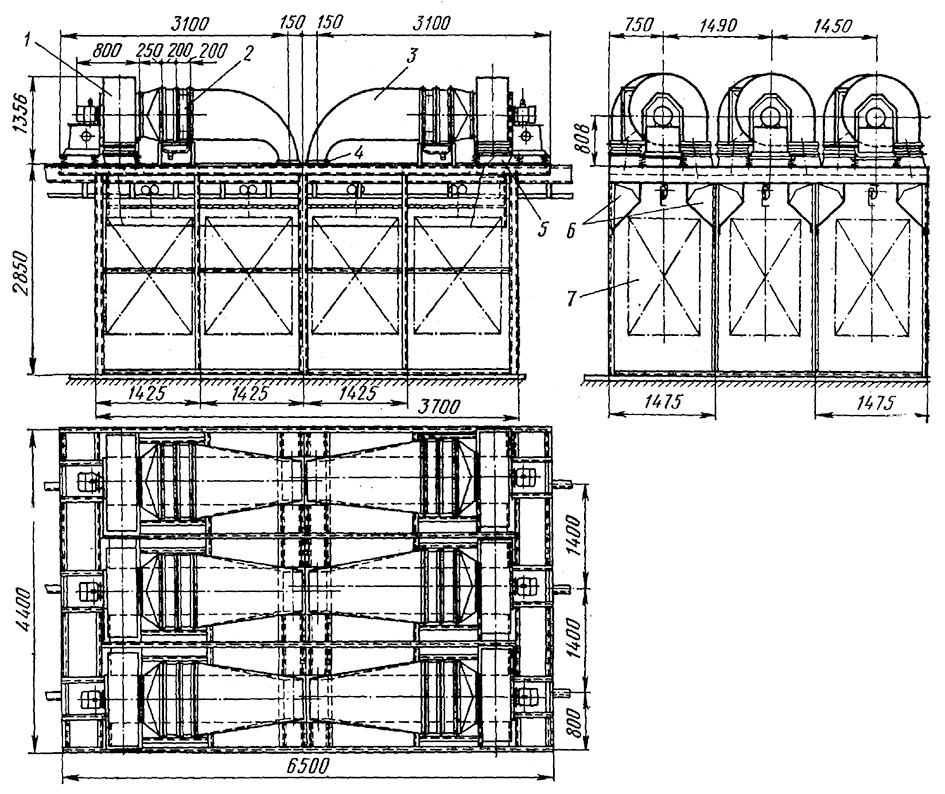

Рис. III–54. Камера для хранения отрубов охлажденного мяса, упакованных и затаренных в ящики,

оборудованная постаментными воздухоохладителями с однопольным распределением воздуха.

Камеры для хранения неупакованного замороженного мяса охлаждаются батареями непосредственного испарения хладагента, которые располагают на ограждающих конструкциях камер для локализации теплопритоков, что уменьшает усушку мяса. Батареи желательно размещать так, чтобы была возможность оттаивания их от снеговой шубы без освобождения камеры от груза (над проходами, у наружных стен, второстепенными проездами). Вместо батарей или в дополнение к ним иногда устанавливают воздухоохладители с распределением воздуха, обеспечивающим умеренную его циркуляцию в грузовом объеме камер (до 0,2 м/с).

Для снижения усушки мяса грузовые штабеля укрывают или экранируют стены камер, через которые происходит теплоприток.

Для поддержания стабильного температурно-влажностного режима двери камер хранения охлажденного и замороженного мяса должны иметь электрический обогрев против обледенения и воздушные завесы, предотвращающие поступление в камеры теплого воздуха из коридоров.

Для полной локализации теплопритоков через наружные ограждения камеры охлаждают посредством теплозащитных рубашек или панельных батарей, устанавливаемых у чердачных перекрытий и наружных стен холодильников.

Теплозащитная воздушная рубашка может быть с естественной и искусственной циркуляцией воздуха.

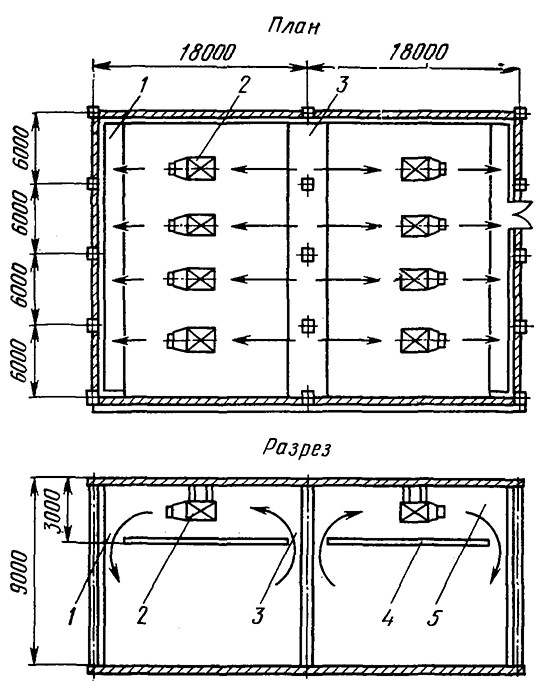

Полутуши, туши и четвертины замороженного мяса, упакованные в мешки из полимерного материала, а также замороженное мясо и субпродукты в упаковке и крупной таре целесообразно хранить в камерах с чисто воздушной системой охлаждения, обеспечивающей интенсивную подвижность воздуха в грузовом объеме камеры, благодаря чему достигается равномерность температурного поля по площади и по высоте камеры, надежный обдув всех упаковок и снижение температурного градиента между продуктом и мясом. Такие камеры охлаждают воздухоохладителями, которые обычно на многоэтажных холодильниках устанавливают внутри камеры, а на одноэтажных (имеющих большую высоту) – на специальных, так называемых технических этажах. Камера хранения замороженного упакованного мяса, охлаждаемая сухими навесными воздухоохладителями, установленными в межферменном пространстве одноэтажного холодильника показана на рис. III–55. Такие камеры внутри не имеют никакого оборудования или трубопроводов, что удобно для выполнения грузовых работ. Обслуживание воздухоохладителей (ремонт, удаление снеговой шубы и др.) производится без захода в камеру.

Рис. III–55. Схема воздушного охлаждения камеры хранения

замороженного мяса одноэтажного мясокомбината:

1 – нагнетательная щель; 2 – воздухоохладитель; 3 – всасывающая щель;

4 – ложный потолок; 5 – межферменное пространство здания.

ТЕХНИЧЕСКИЕ СРЕДСТВА ДЛЯ БЫСТРОГО ЗАМОРАЖИВАНИЯ

МЯСНЫХ БЛОКОВ, ПОЛУФАБРИКАТОВ И ГОТОВЫХ БЛЮД

Для быстрого замораживания мяса и мясопродуктов в блоках наиболее применимы скороморозильные аппараты непрямого контактного действия с вертикальными плитами и роторные при температуре плит от –25 до –35° С. Такие аппараты придают замораживаемым продуктам правильную форму блоков, формуя и упаковывая их до замораживания, и механизируют загрузку сырья и выгрузку блоков. В СССР для замораживания мяса и субпродуктов в блоках, в частности, используют линии мембранных аппаратов марки ФМБ и роторные агрегаты марки АРСА, УРМА и др.

Вертикальные плиты мембранных аппаратов охлаждаются хладоносителем, при этом тепло- притоки от внешней среды незначительны, поскольку стенки всех 18 плоскостей плит аппарата соприкасаются непосредственно с замораживаемым продуктом и лишь крайние плоскости последних плит соприкасаются с воздухом изолированной коробки аппарата. Это позволяет устанавливать линии ФМБ непосредственно в сырьевых цехах по ходу технологического процесса производства блоков.

Роторные агрегаты АРСА работают полу^ автоматически, степень механизации процесса замораживания блоков мяса в них выше, чем на линии аппаратов ФМБ. Однако теплопритоки из окружающей среды у них больше, чем у аппаратов ФМБ, так как продукт замораживается только тремя плитами, крайние стенки которых соприкасаются с окружающей атмосферой. Агрегаты охлаждаются аммиаком, циркулирующим в плитах через бронированные резиновые шланги, что требует установки их в специальных изолированных помещениях, оборудованных вентиляционными установками. Эти установки используют также для обдува агрегата теплым воздухом при его оттаивании от снега.

Агрегаты АРСА компактны и надежны, но требуют квалифицированного обслуживания.

Замораживание пельменей, фрикаделек и других неупакованных изделий целесообразно осуществлять в морозильных аппаратах с интенсивным движением воздуха температурой от –30 до –45° С.

Для этого удобны, в частности, аппараты с замораживанием продуктов на транспортерной ленте из нержавеющей стали, движущейся в потоке холодного воздуха.

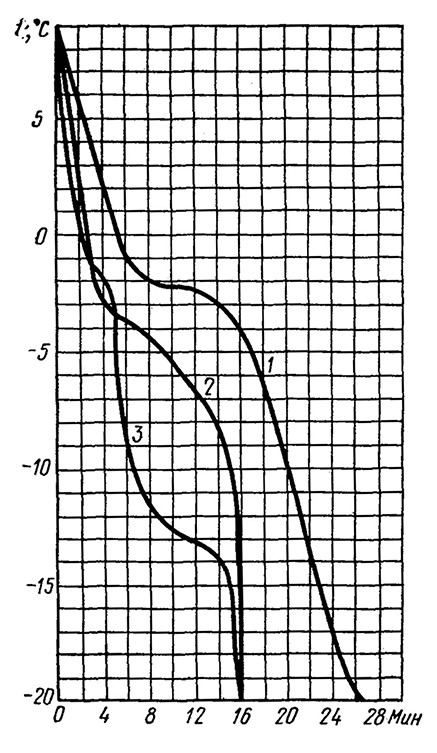

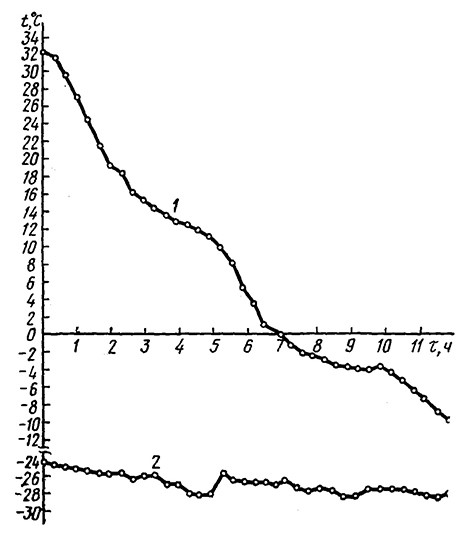

Кривые изменения температуры пельменей в процессе замораживания в таких аппаратах показаны на рис. III–56.

Рис. III–56. Кривые изменения температуры пельменей в процессе замораживания

при температуре воздуха –24° С, движущегося со скоростью 4 м/с:

1 – в центре пельменей; 2 – на поверхности; 3 – со стороны металлического лотка или стальной ленты.

Готовые мясные блюда и полуфабрикаты неправильной формы (неупакованные и в упаковках) замораживают также в потоке холодного воздуха. Для этого целесообразно, в частности, использовать морозильные аппараты гравитационного типа марки ГКА-4. Эти же аппараты применяют для замораживания штучных субпродуктов.

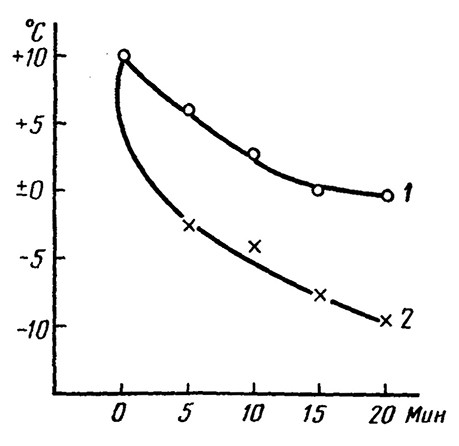

Замораживание шпика желательно производить в упаковке из непрозрачных материалов (парафинированная бумага, пергамент и т. п.). Пласты парного или охлажденного шпика, снятые с хребтовой и боковой частей свиных туш, упаковывают в парафинированные пакеты, формуют в блоки и замораживают на линиях ФМБ с мембранными скороморозильными аппаратами или в агрегатах АРСА. Кривые изменения температуры шпика в блоках при замораживании в аппаратах ФМБ показаны на рис. III–57.

Рис. III–57. Кривые изменения температуры блока шпика

при замораживании в мембранном аппарате ФМБ:

1 – температура в центре блока; 2 – температура хладоносителя.

Куски мяса, одинаковых размеров, но не более 5 x 5 x 5 см можно быстро замораживать или подмораживать в скороморозильных аппаратах флюидизационного типа. Изменение температуры таких кусков жилованного мяса при их подмораживании показано на рис. III–58.

Рис. III–58. Кривые изменения температуры в куске жилованного мяса размером 3 x 3 x 4 см,

подмороженного в аппарате флюидизационного типа при температуре воздуха –28° С,

движущегося со скоростью 2,5– 3 м/с:

1 – температура на поверхности кусков мяса; 2 – температура в толще куска.

Эндокринно-ферментное сырье следует замораживать быстро. Для этого используют морозильные аппараты с орошением или погружением сырья в жидкий азот, очищенный фреон, сухой лед и другие разрешенные Минздравом СССР хладагенты. Для этих же целей используют также скороморозильные шкафы, в которых поддерживается температура –40, –60° С с помощью холодильных установок двух- и трехступенчатого сжатия или каскадного типа.

Мясо и мясопродукты можно замораживать с помощью воздушной холодильной машины ТХМ, поддерживающей температуру хладоносителя (воздуха) около –100° С. Однако при замораживании продукт растрескивается. Использование воздуха температурой около –100° С и жидкого азота температурой – 196 °С для замораживания мелких кусков мясопродуктов, быстро промораживаемых на всю толщину, позволяет избежать растрескивания продукта или значительно сократить его.

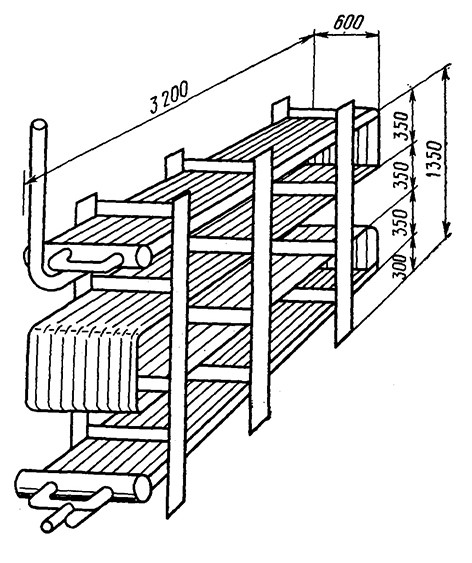

Быстрое замораживание отдельных частей мясных туш (ноги, головы, вымя и др.) можно производить на стеллажах непосредственного охлаждения, установленных в морозильных камерах с температурой воздуха от –30 до –45° С с побудительными движениями воздуха (рис. III–59).

Рис. III–59. Стеллаж непосредственного охлаждения для замораживания костных субпродуктов.

ТЕХНОЛОГИЯ И ТЕХНИКА ОХЛАЖДЕНИЯ ВАРЕНЫХ КОЛБАСНЫХ ИЗДЕЛИИ

Вареные колбасы, сосиски и сардельки охлаждают в подвешенном состоянии на рамах, перемещаемых по подвесным путям колбасных заводов. Вначале колбасы охлаждают под водяным душем, а затем их помещают в камеру с температурой воздуха 4° С и относительной влажностью 95%, где охлаждают с 40 до 12° С в течение 12 ч. После этого рамы перемещают в камеру хранения с температурой 8° С и относительной влажностью воздуха 85%. в которой температура колбас выравнивается, достигая 8° С по всему их объему.

Описанный традиционный способ охлаждения вареных колбасных изделий длителен, требует больших производственных площадей и сопровождается усушкой, составляющей до 2,2%,

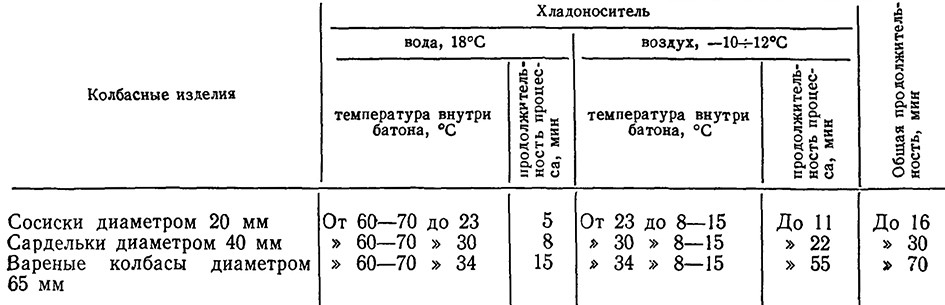

По предложению ВНИИМПа сосиски, сардельки и колбасы охлаждают на рамах комбинированным способом – вначале водой, а затем воздухом с отрицательной температурой (табл. III–24).

Таблица III–24

Параметры охлаждения вареных колбасных изделий

Нагрузка на одну раму для сосисок и сарделек–100 кг, для колбас – 200 кг. После варки колбасные изделия сразу же охлаждаются водой из специальных душирующих устройств. Охлаждение воздухом производится в специальных туннелях, оборудованных воздухоохладителями.

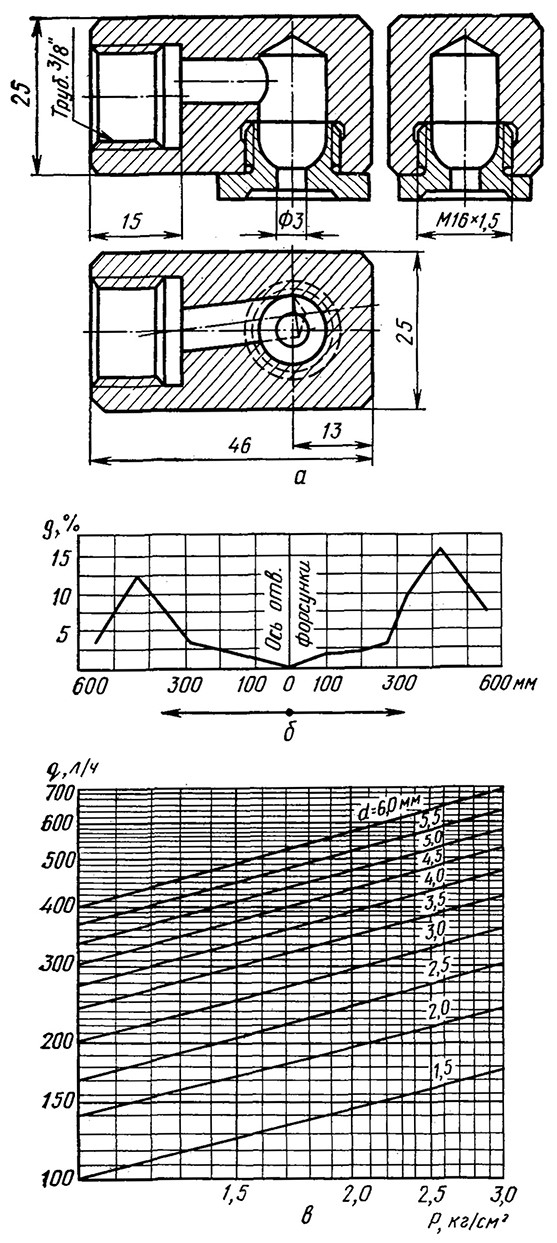

Колбасные изделия после варки поступают на охлаждение с температурой внутри батонов 60–70° С; охлаждаются изделия до температуры 23–24° С в центре батонов орошением водопроводной водой температурой 18° С, разбрызгиваемой форсунками в количестве до 50 л/мин на одну раму. Применяют мелкоразбрызгивающие центробежные форсунки с выходным отверстием 3 мм (рис. III–60). Для охлаждения каждой рамы устанавливают по 8 форсунок производительностью по 5 л/мин при давлении 2–2,5 кг/см2 (196–245 кПа). При охлаждении колбас в целлофановых оболочках орошение водой может вызвать расклеивание оболочек и попадание воды в образовавшиеся пространства под оболочкой, что нежелательно. Поэтому охлаждение водой колбас в целлофановой оболочке требует особой осторожности.

Рис. III–60. Пластмассовая форсунка и ее характеристика:

а – конструкция форсунки диаметром 3 мм; б – зависимость плотности факела д от его ширины;

в – производительность форсунки в зависимости от диаметра выходного отверстия и давления воды.

Рамы с колбасными изделиями из пароварочных камер под водяной душ транспортируют в течение 2–3 мин после окончания варки. Продолжительность охлаждения каждого вида колбасных изделий регулируется автоматически с помощью реле времени. Устройство для водяного охлаждения работает циклично.

По окончании водяного охлаждения рамы с колбасными батонами перемещают в туннель для охлаждения в потоке воздуха до температуры не выше 15° С и не ниже 8° С в центре батона. Температура воздуха при доохлаждении колбасных изделий поддерживается –10 ÷ –12° С. Циркуляция воздуха в туннеле воздушного охлаждения со скоростью в пределах 1,0–3,0 м/с должна обеспечивать равномерное обдувание всех колбасных батонов, размещенных на рамах. Нельзя допускать подмораживания поверхности колбас при их доохлаждении.

Продолжительность охлаждения каждого вида колбасных изделий в туннеле регулируется автоматически. Температуру охлажденных колбасных изделий измеряют дистанционно с помощью термопар или термометров сопротивления.

После охлаждения колбасных изделий рамы с готовой продукцией перемещают в камеру для хранения охлажденных колбас с температурой воздуха 8° С.

Потери массы при таком охлаждении в среднем по всем видам колбасных изделий составляют около 1,2%.

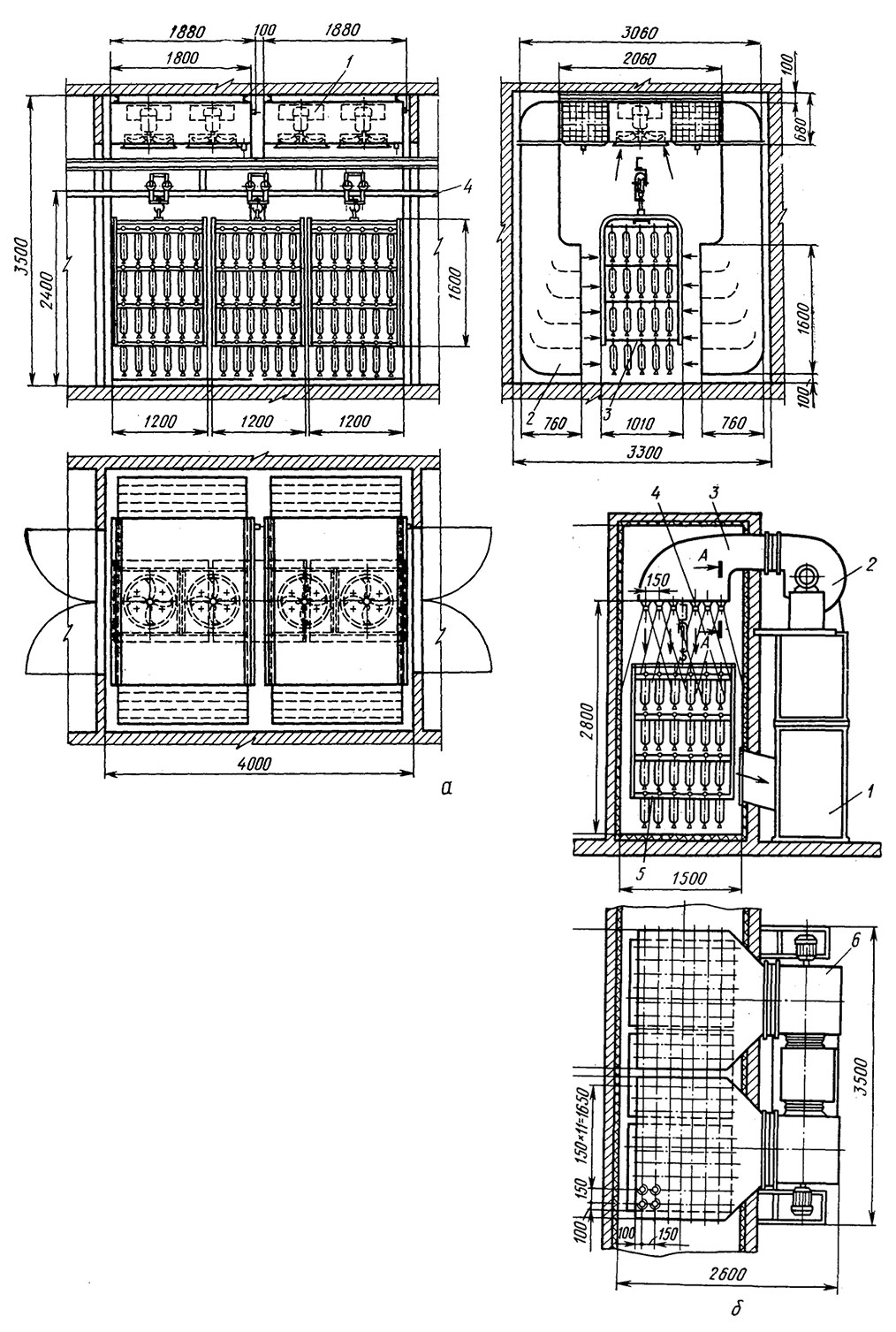

Аппарат для охлаждения колбасных изделий в воздухе (рис. III–61) представляет собой туннель (вариант а), вмещающий 3 колбасные рамы, которые охлаждаются двумя воздухоохладителями ВОП с поверхностью охлаждения по 150 м2 с двумя осевыми вентиляторами производительностью по 7450 м3/ч, напором 20 мм вод. ст. и мощностью электродвигателя 1,6 кВт. Вентиляторы всасывают воздух из туннеля, затем он омывает охлаждающие змеевики воздухоохладителя и поступает обратно в туннель через воздуховоды, равномерно распределяющие поток воздуха по высоте рамы. Воздух движется поперек колбасных батонов, подвешенных к полкам рам.

Рис. III–61. Туннели быстрого охлаждения вареных колбасных изделий для трех рам:

а – туннель, охлаждаемый потолочными воздухоохладителями ВОП-150:

1 – воздухоохладитель; 2 – распределительный воздуховод; 3 – рама с колбасой;

б – туннель, охлаждаемый постаментными воздухоохладителями:

1 – воздухоохладитель;. 2 – вентилятор; 3 – распределительный, воздуховод; 4 – сопла диаметром 35 мм;. 5 – рама с колбасой.

Колбасные изделия охлаждаются также в туннеле, вмещающем 3 рамы (вариант б), холодным воздухом, движущимся сверху вниз (воздушное душирование).

Охлаждение колбасных изделий осуществляется напольными воздухоохладителями с поверхностью охлаждения 210 м2, оборудованными двумя центробежными вентиляторами производительностью по 8000 м3/ч с напором 40 мм вод. ст. и электродвигателем мощностью 1,5 кВт.

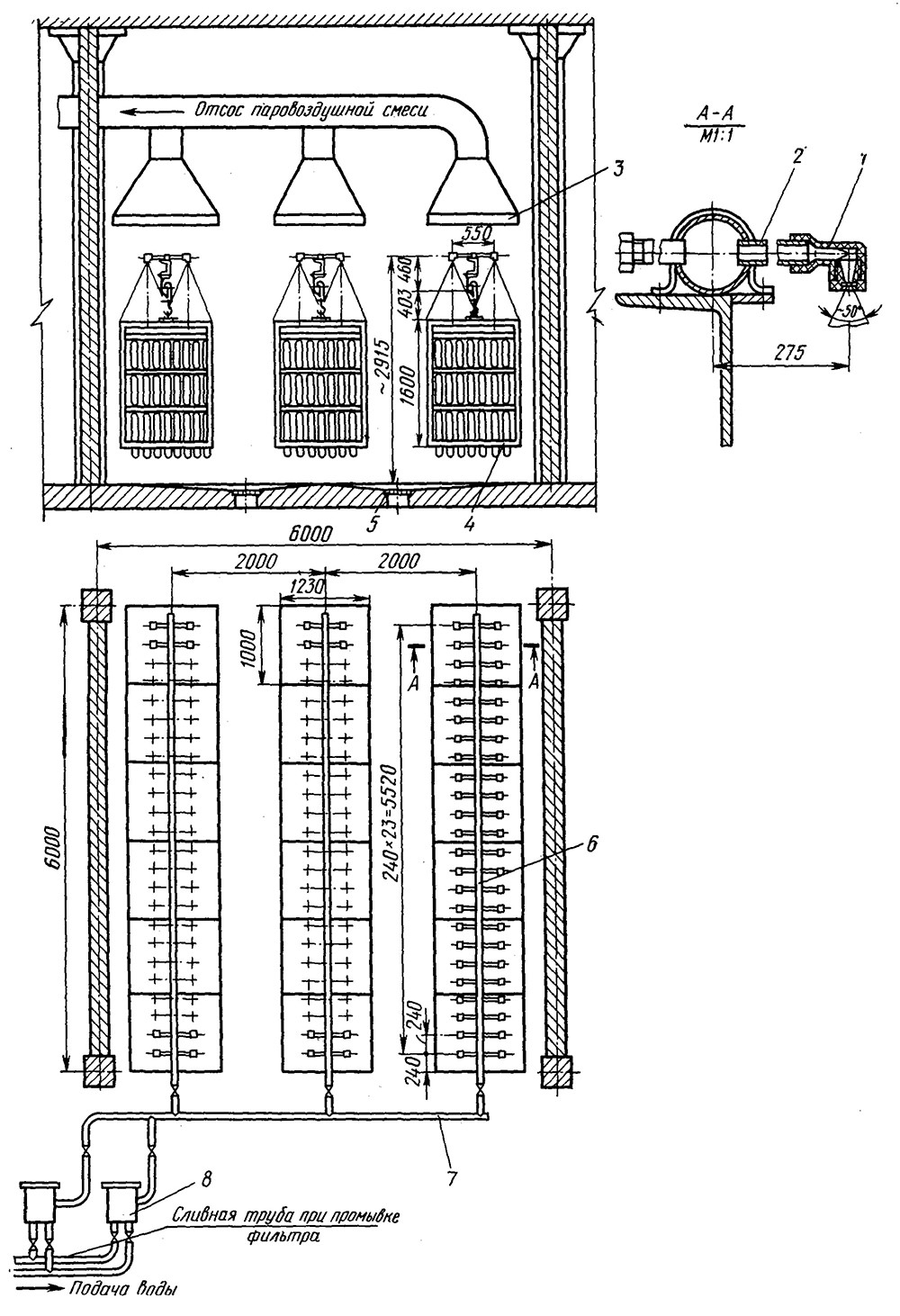

Схемы устройств для охлаждения вареных колбас диаметром 65 мм водой и воздухом, размещенных в конверте между колоннами здания (6 x 6 м) и имеющих площадь 36 м2, приведены на рис. III–62, III–63.

Рис. III–62. Принципиальная схема устройства для охлаждения вареных колбас водой в туннелях площадью 36 м2:

1 – форсунка центробежная; 2 – трубка диаметром 17 мм; 3 – зонт; 4 – рама колбасная; 5 – трап;

6 – труба диаметром 75 мм; 7 – труба диаметром 114 мм; 8 – фильтр водяной.

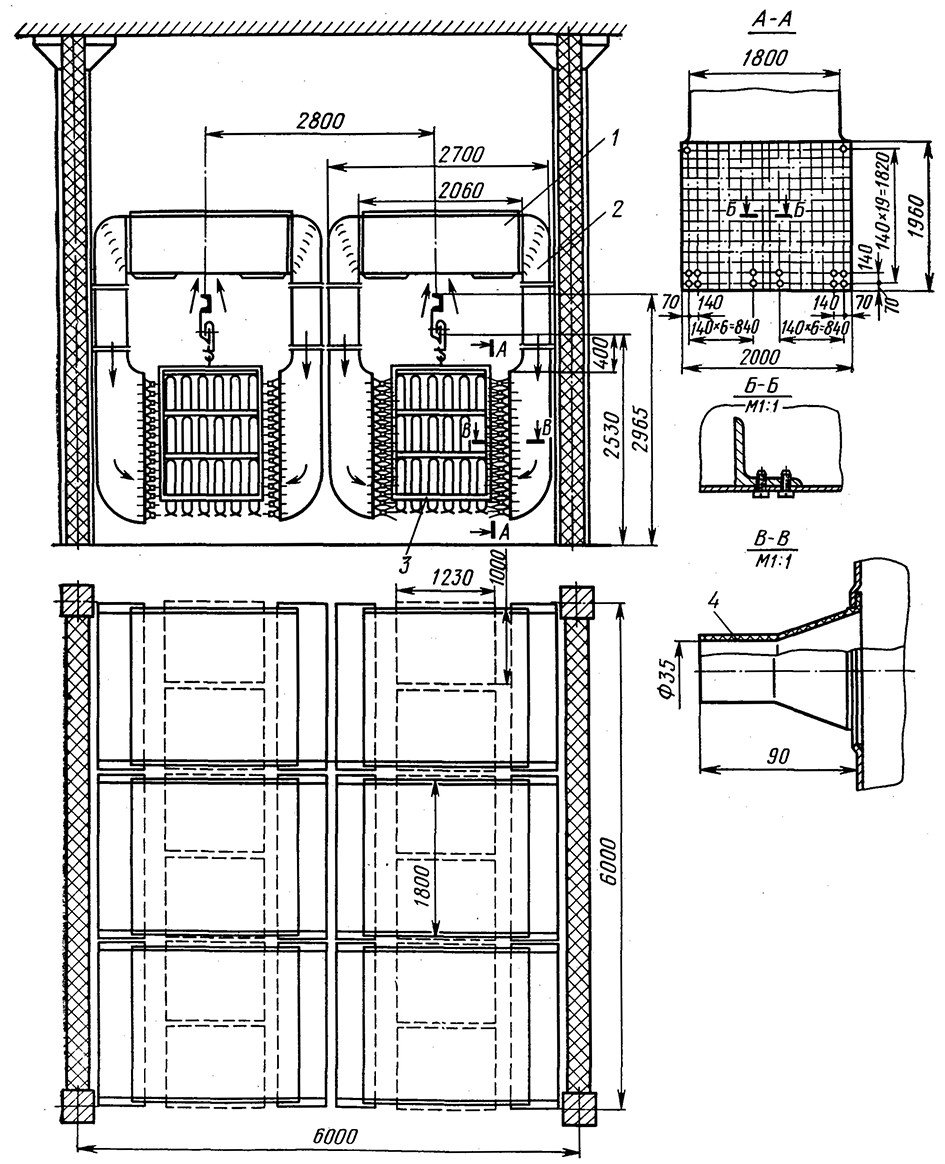

Рис. III–63. Принципиальная схема устройства для охлаждения вареных колбас воздухом в туннелях площадью 36 м2:

1 – воздухоохладитель ВОП-150; 2 – распределительный воздуховод;

3– колбасная рама; 4 – сопло пластмассовое диаметром 35 мм.

При охлаждении колбасных изделий водой на этой площади (см. рис. III–63) размещается 18 рам с массой колбас 2900 кг. Всего в устройстве имеется 144 форсунки диаметром 3 мм, которые за 15 мин орошения охлаждают колбасу с 60–70 до 34° С, при этом расход воды составляет около 10 м3.

В таком же конверте (6 х 6 м) при охлаждении колбас с 34 до 8–15° С воздухом температурой –10° С размещается 12 рам с массой колбасы 1980 кг. Охлаждение всех рам осуществляется шестью воздухоохладителями ВОП-150. Колбасные батоны обдуваются через полиэтиленовые сопла диаметром 35 мм, вмонтированные в нагнетательные воздуховоды.

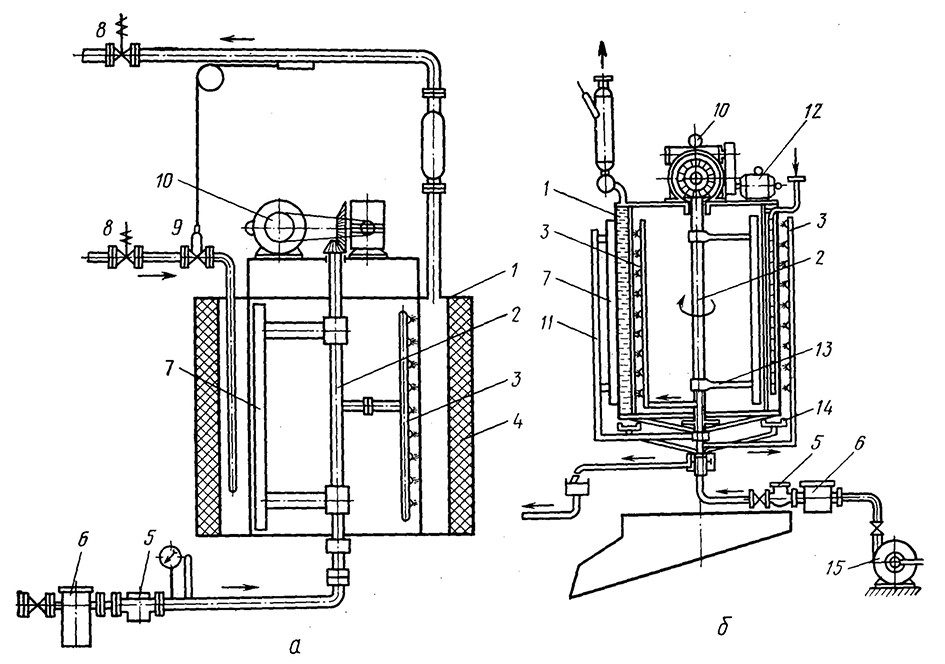

Аппарат для охлаждения вареных колбасных изделий показан на рис. III–64, вмещающий по 4 рамы с колбасами, сосисками или сардельками. Колбасные изделия охлаждаются обдуванием их воздухом температурой 2° С. Отепленный воздух засасывается из центра секции в окна всасывающих каналов 4, охлаждается при проходе через калориферы 2 (по которым циркулирует хладоноситель) и затем вентиляторами 1 центробежного типа нагнетается обратно через каналы, размещенные вдоль верхних углов секции 6. Колбасные изделия омываются потоками воздуха, движущимися сверху вниз и снизу вверх.

Рис. III–64. Аппарат для быстрого охлаждения вареных колбасных изделий Ленгипромясомолпрома:

1 – вентиляторы; 2 – калориферы для охлаждения воздуха; 3 – воздуховод;

4 – всасывающие каналы; 5 – канал нагнетательный; 6 – распределительный канал; 7 – рама с колбасой.

Секции работают циклично, Продолжительность охлаждения колбас 1 ч, сосисок – 0,4 ч. Отвод тепла от одной секции 16 800 ккал/ч (19 400 Вт), а количество циркулирующего воздуха (при 2 вентиляторах) 14 000 м3/ч.

Калориферы-охладители спирально-ребристые марки КФБО-8 с поверхностью охлаждения 47,04 м2. Габариты аппарата (для 12 колбасных рам): длина 6500 мм, ширина 4400 и высота 4200 мм.

ПРОИЗВОДСТВО ЛЬДА ДЛЯ КОЛБАСНЫХ ЗАВОДОВ

В процессе приготовления колбасного фарша для его охлаждения в куттеры добавляют пищевой чешуйчатый, или снежный^ лед, изготовляемый из водопроводной воды специальными льдогенераторами. Такие льдогенераторы устанавливают непосредственно в. машинных залах колбасных заводов или в. специальных помещениях, расположенных над. ними (в смежных с ними).

Современные льдогенераторы чешуйчатого, льда выпускают в комплекте с холодильными фреоновыми установками (табл. III–25). Работают они автономно и устанавливаются* непосредственно по ходу технологического! процесса по выработке колбасного фарша. Однако выпускают также льдогенераторы, охлаждаемые от центральных холодильных установок мясокомбинатов.

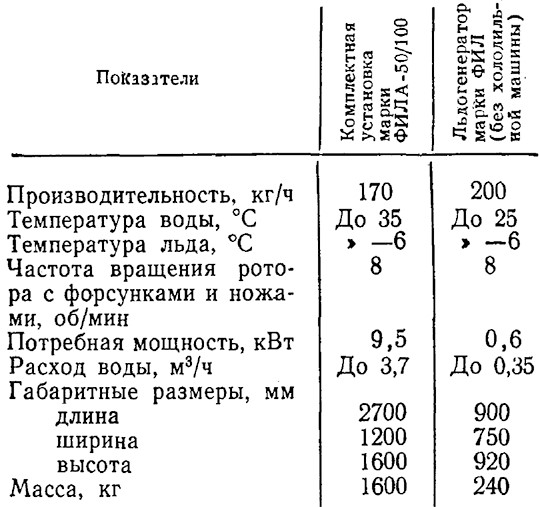

Таблица III–25

Техническая характеристика установки ФИЛА-50/100

и льдогенератора чешуйчатого льда ФИЛ

Автономные установки для производства чешуйчатого льда выпускают марки ФИЛА- 50/100 (рис. III–65). Установка состоит из компрессорно-конденсаторного холодильного агрегата, генератора чешуйчатого льда, приборов контроля, автоматики и защиты, а также системы рециркуляции воды. Все агрегаты и устройства установки смонтированы на общей раме и заключены в шкаф (закрытый вариант). Выпускают также установки в открытом исполнении. Установка работает на фреоне-22.

Рис. III–65. Установка для производства чешуйчатого льда марки ФИЛА-50/100:

1 – компрессорно-конденсаторный агрегат; 2 – льдогенератор; 3 – рециркуляционная станция; 4– станина;

5 – трубопровод подачи воды; 6 – трубопровод отвода паров хладагента; 7 – трубопровод слива воды;

8 – трубопровод подачи холодильного агента; 9 – блок автоматики.

Генератор чешуйчатого льда состоит из неподвижного полого цилиндра с двойными стенками. По центру цилиндра проходит вал, несущий форсуночные оросители для намораживания льда как на внутренней, так и на наружной поверхности цилиндра, и ножи для скалывания чешуек льда с обеих сторон цилиндра.

Вал вращается от электродвигателя через редуктор. Герметично с цилиндром соединен отделитель жидкого хладагента: генератор льда марки ФИЛ может поставляться без холодильной установки.

Промышленностью выпускаются также льдогенераторы Л-250 с одновременным намораживанием льда на внутренней поверхности испарителя. Льдогенератор состоит из испарителя, вала с режущим инструментом, трубки для подачи воды, водосборника, поддона, привода к валу и теплообменника.

Цилиндр-испаритель с двойными стенками, между которыми испаряется аммиак или фреон-12, монтируется неподвижным. В центре полого цилиндра установлен вращающийся вал, несущий режущие ножи и оросительную трубку для разбрызгивания воды только по внутренней поверхности цилиндра. Излишняя вода собирается в водосборнике и сбрасывается. Привод вала состоит из электродвигателя, червячного редуктора и пары шестерен. Вода под давлением поступает через вал в оросительную трубку, распыляется и намерзает на внутренней поверхности цилиндра льдогенератора (при температуре испарения хладагента –22° С). Намерзший тонкий слой льда срезается ножами в виде чешуек, которые падают в специальные противни, откуда полученный лед направляется на технологические нужды колбасного завода. Аппарат снабжен контрольно-измерительной аппаратурой.

__________________________________________________________________

Техническая характеристика льдогенератора Л-250

Производительность кг/ч 300

Холодильный агент аммиак или фреон

Температура кипения хладагента, °С –22

Температура льда, °С от –1 до –3

Температура воды, °С 15

Расход холода, ккал/ч 4200

Давление в испарителе, макс, 18 кг/см2

Частота вращения ножа 15 об/мин

Поверхность теплообмена, м2 0,5

Электродвигатель

Тип А02-32-4 (исп. М.101)

мощность, кВт 3,0

частота вращения, об/мин 1430

Габаритные размеры, мм

Длина 1590

Ширина 1330

Высота 1690

Масса, кг 1220

__________________________________________________________________

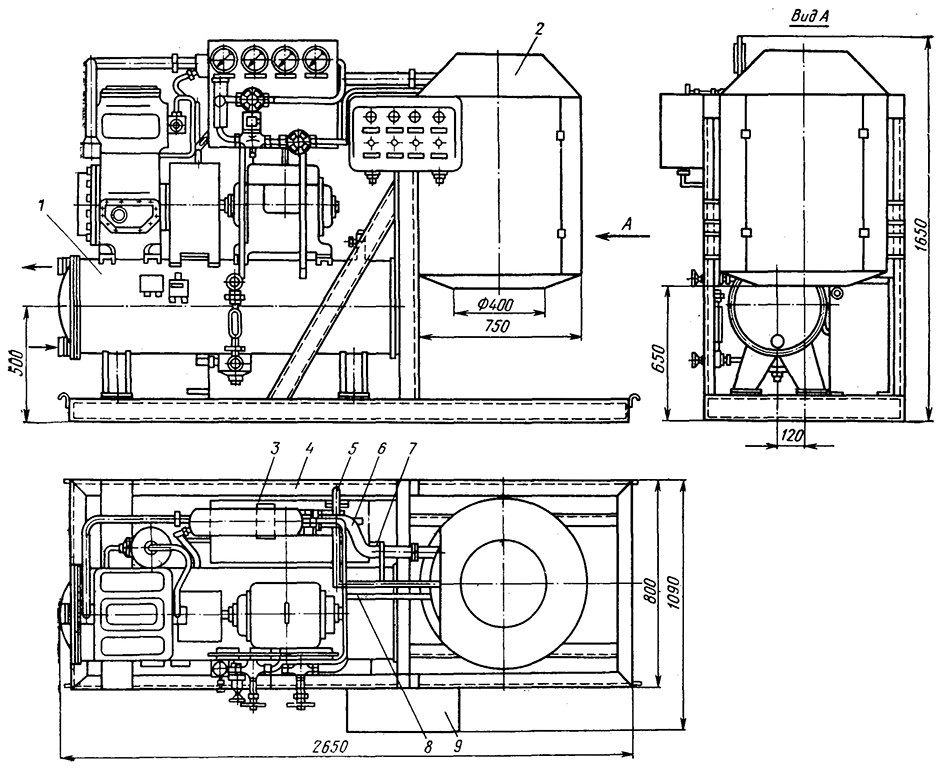

Схемы льдогенераторов чешуйчатого льда с односторонним и двусторонним намораживанием воды на стенки испарителя представлены на рис. III–66.

Рис. III–66. Схемы устройства льдогенераторов чешуйчатого льда:

а – с односторонним намораживанием льда на внутреннем цилиндре испарителя; б – с двусторонним намораживанием льда на испарителе:

1 – испаритель; 2 – вал; 3 – оросительное устройство; 4 – изоляция; 5 – водомер; 6 – фильтр для воды;

7 –режущее устройство; 8 – соленоидный вентиль; 9 – ТРВ; 10 – привод; 11 – наружный кронштейн;

12 – электродвигатель; 13 – внутренний кронштейн; 14 – водосборник; 15 – насос.

Льдогенераторы с двусторонним намораживанием сложнее в изготовлении и эксплуатации, но их технико-экономические показатели лучше. Плотность теплового потока при двустороннем намораживании достигает 18000 ккал/(м2 • ч) (21000 Вт/м2), а расход металла на 1 кг часовой производительности – 2–3 кг вместо соответственно 1000 ккал/(м2 • ч) (11 600 Вт/м2) и 4–5 кг при одностороннем намораживании льда на испарителе. Испытания показали, что при температурах кипения хладагента –22 ÷ –28° С, а воды 4–6° С и 12 оборотах ножевого вала в минуту чешуйчатый лед имеет температуру в пределах от –3 до –10° С, коэффициент теплоотдачи испарителя 366–372 ккал/(м2 • ч • град) [425– 435 Вт/(м2 • град)].

ОСНОВНЫЕ НОРМАТИВЫ ДЛЯ ПРОЕКТИРОВАНИЯ

ОХЛАЖДАЕМЫХ ПОМЕЩЕНИЙ ПРЕДПРИЯТИЙ МЯСНОЙ ПРОМЫШЛЕННОСТИ

Проектирование охлаждаемых помещений осуществляется в соответствии с нормами технологического проектирования (НТП–532/600), утвержденными Минмясомолпромом СССР 31 октября 1973 г. и согласованными с Госстроем СССР 22 ноября 1972 г. Нормы технологического проектирования обязательны при проектировании новых и реконструкции действующих предприятий мясной промышленности. Они не распространяются лишь на проекты временных, уникальных и специальных сооружений.

Согласно этим нормам в проектах должны предусматриваться наиболее современные технические решения, применение новой технологии и техники, типового оборудования и материалов, а также наиболее рациональные методы строительства и эксплуатации. При этом выбор и применение техники и технологии должны определяться технико-экономическими расчетами.

Холодильники мясной промышленности должны проектироваться в соответствии с действующей «Инструкцией по разработке проектов и смет для промышленного строительства», утвержденной Государственным комитетом Совета Министров СССР по делам строительства; утвержденными эталонами, которые определяют содержание, состав и объем всех проектных документов; действующими Государственными стандартами; правилами противопожарной охраны и техники безопасности и другими материалами, регламентирующими строительство, монтаж и эксплуатацию холодильников мясной промышленности.

В проектах должна предусматриваться установка серийно изготовляемого оборудования и приборов, поставка которых подтвержден» заказчиком.

Работа холодильников мясокомбинатов принимается круглосуточной в 3 смены.

Характеристика и технологические параметры

охлаждаемых помещений

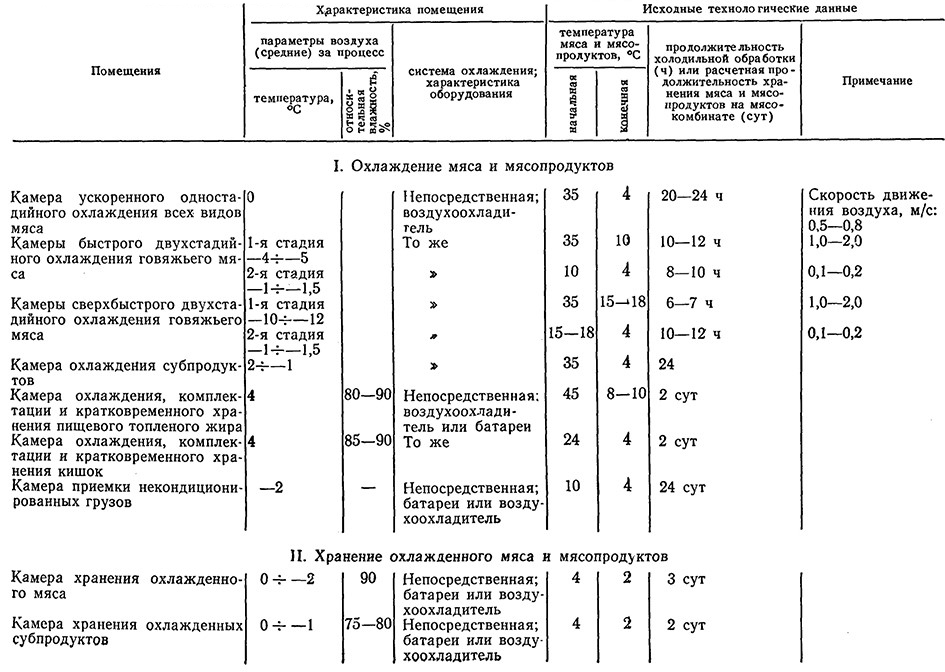

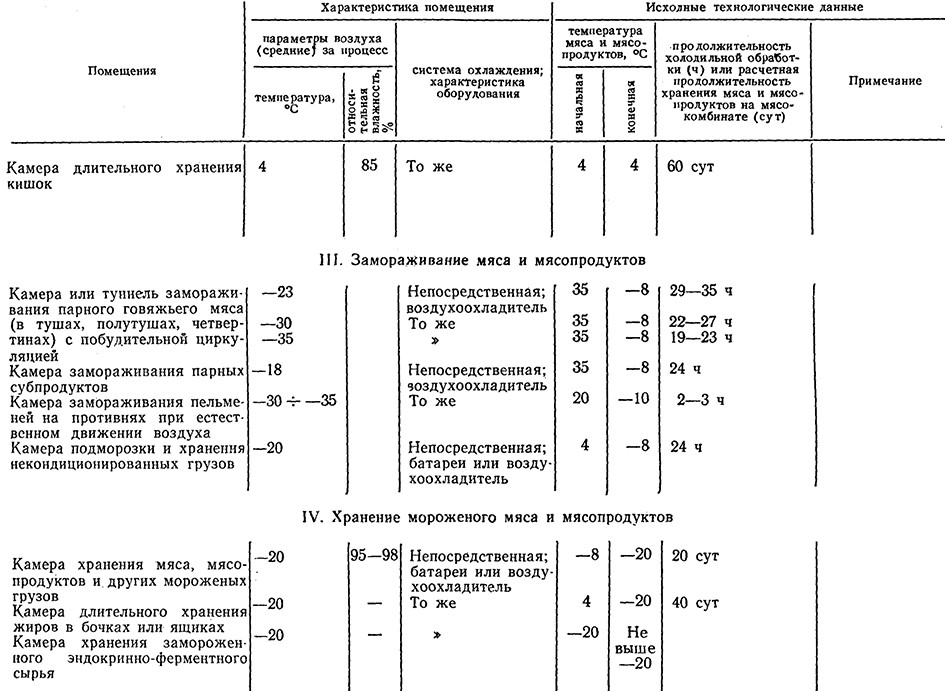

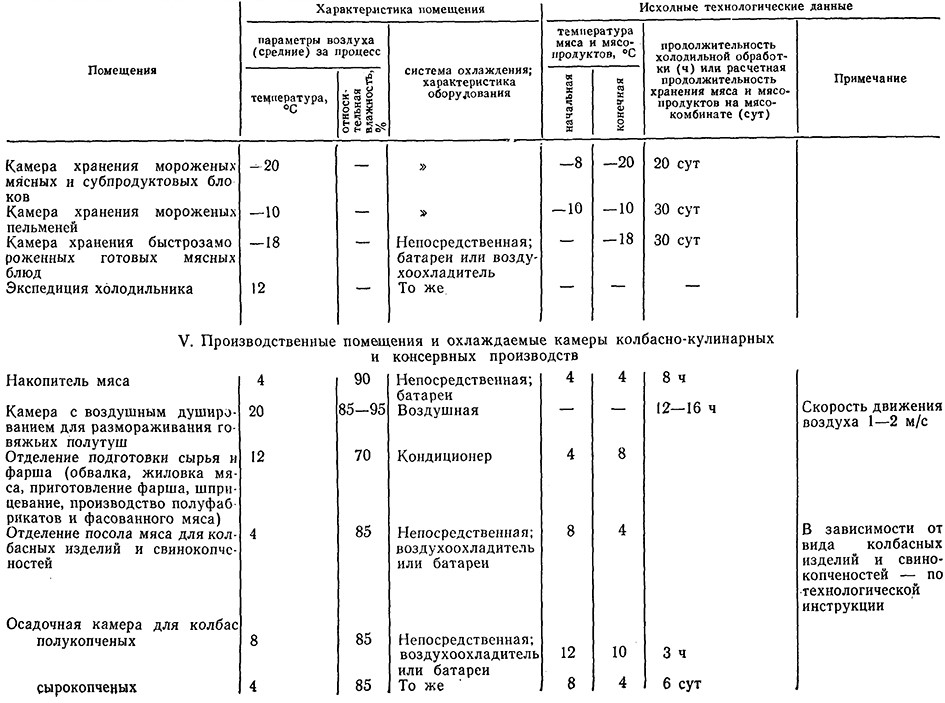

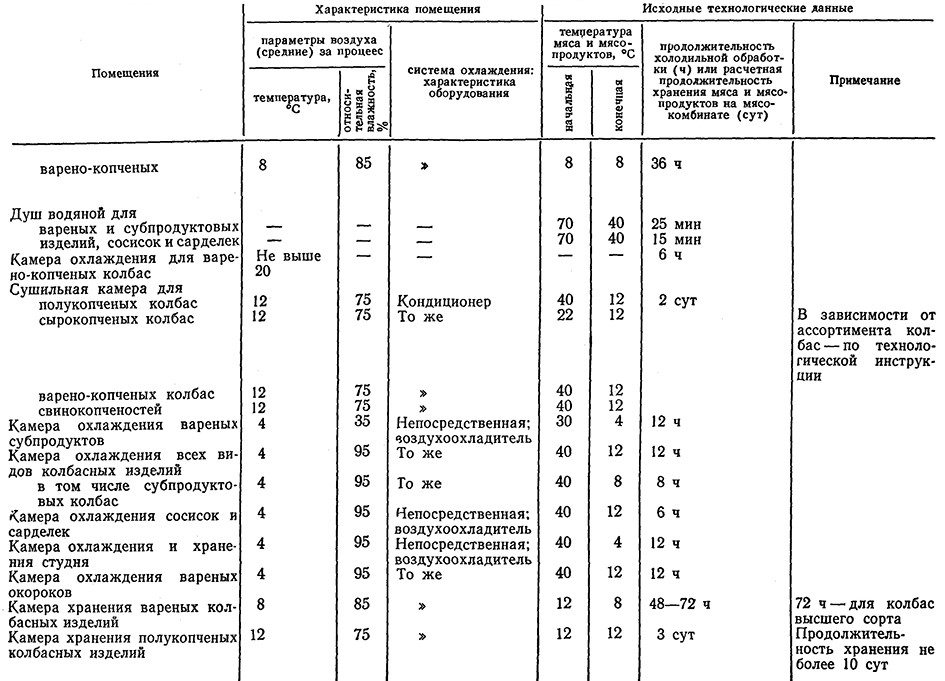

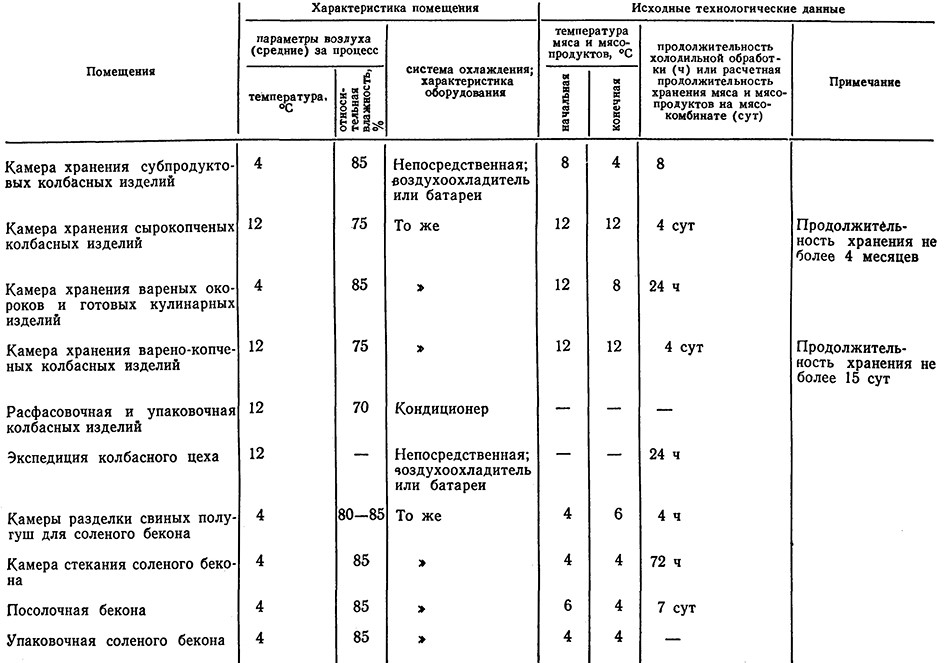

Данные, характеризующие параметры работы, оборудование охлаждаемых помещений и температуру мяса или мясопродуктов, охлаждаемых, замораживаемых или хранимых приведены в табл. III–26.

Таблица III–26

Характеристика и технологические параметры охлаждаемых помещений

Расчет площади камер холодильной обработки и хранения мяса

Потребную площадь камер охлаждения, подмораживания, замораживания и размораживания мяса и субпродуктов на подвесных путях Fстр (в м2) рассчитывают по формуле

![]()

где A – суточная производительность камер, т;

Т – продолжительность оборота камер, ч;

Р – нагрузка на 1 м грузовой длины подвесного пути, т/м;

24 – длительность суток, ч;

К – коэффициент пересчета от нагрузки на 1 пог. м подвесного пути к нагрузке на м2 строительной площади камер (К – 1,2).

Окончательную величину потребной площади камер холодильной обработки мяса и субпродуктов и их количество определяют с учетом графика оборачиваемости камер, который увязывают с работой конвейеров переработки скота мясо-жировых цехов.

При холодильной обработке мяса и субпродуктов в каких-либо специальных емкостях, например в контейнерах, тележках и т. п., величина Р принимается в тоннах на 1 м2 грузовой площади, а коэффициент К из формулы исключается.

Потребную площадь камер хранения охлажденного мяса и субпродуктов на подвесных путях Fстр (в м2) рассчитывают по формуле

![]()

где Q – емкость камер единовременного хранения мяса или субпродуктов, т;

Р – норма нагрузки на 1 м грузовой длины подвесного пути.

Если мясо или субпродукты хранят в таре, величину Р принимают в тоннах на 1 м2 грузовой площади, а коэффициент К из формулы исключается.

Потребную площадь камер для хранения мороженого мяса в штабелях (навалом) Fстр (в м2) определяют по формуле

![]()

где В – потребная вместимость камеры, т;

Н – высота укладки штабеля груза, которая принимается: для мороженого мяса, уложенного в штабель без крепления, 4,5 м; с креплением штабеля – до 6 м; для штабелей мяса и субпродуктов в блоках – 4 м; для кишок – 2 м; для жиров – 2 м;

K1 – средний коэффициент пересчета грузовой площади в строительную, который при ширине проездов в камере 1,2 м принимается равным 0,82, а при ширине проездов до 3 м – 0,77;

С – условия загрузки 1 м3 грузового объема: для мороженого мяса – 350 кг, мясных и субпродуктовых блоков – 600, а жиров и кишок – 540 кг.

Грузовой длиной подвесных путей в камерах холодильной обработки мяса считают участки путей между стрелками. Высота головки рельсов подвесных путей при транспортировке мясных полутуш равна 3300 мм, а субпродуктов на рамах и в ковшах – 2450 мм. Расстояние между осями подвесных путей для мясных полутуш составляет 900–1100 мм, а для рам с субпродуктами–1400 мм. Подвесные пути от грани колонн размещают на расстоянии не менее 500 мм. Расстояние между подвесными путями на автомобильной и железнодорожной платформах для удобства проведения грузовых работ принимают 1200 мм, а ширину платформы – не менее 6 м.

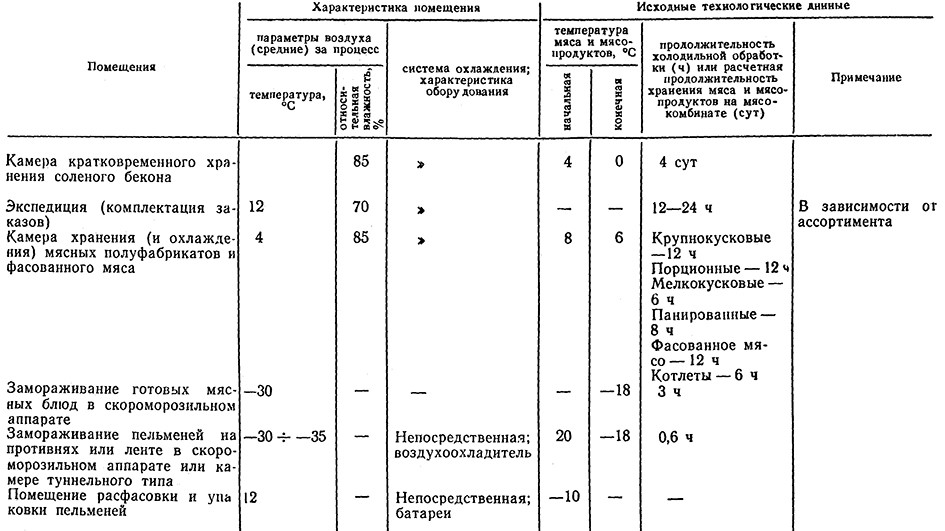

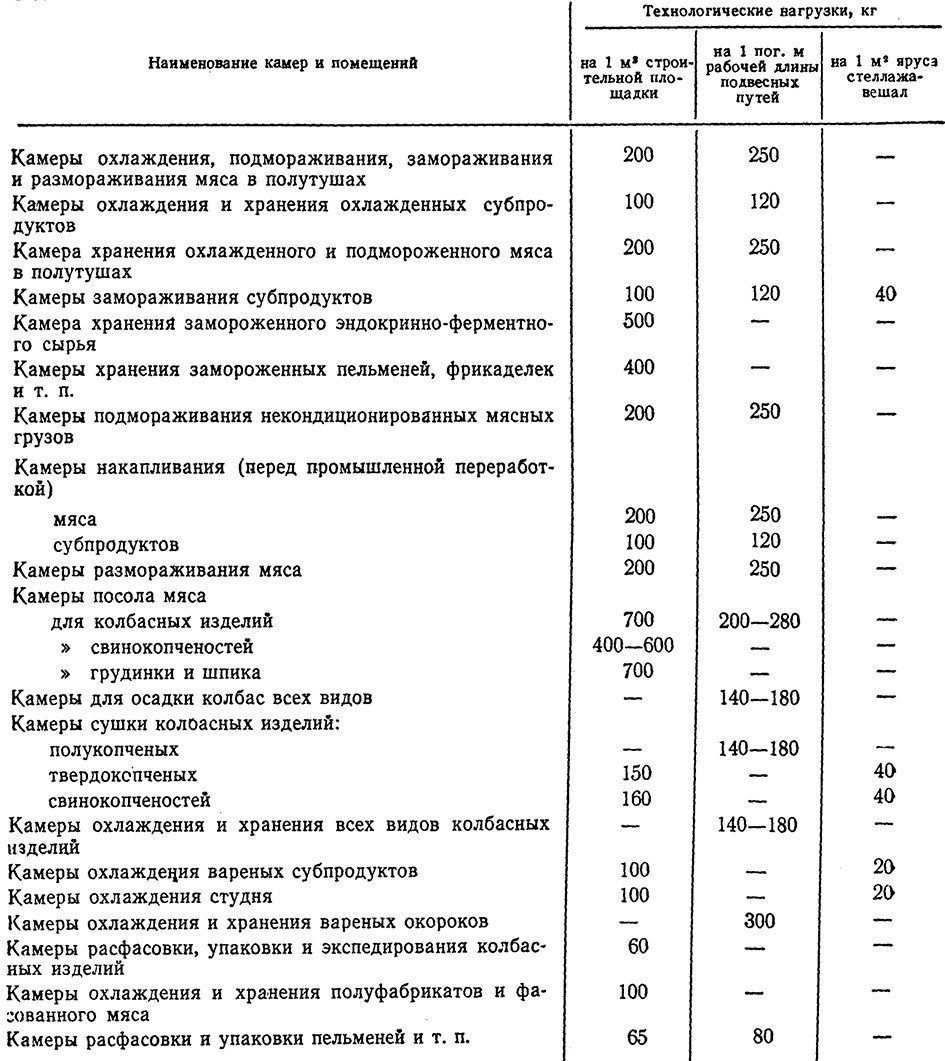

Полезные технологические нагрузки

Полезные технологические нагрузки для расчета площади охлаждаемых производственных камер и помещений мясокомбинатов приведены в табл. III–27.

Таблица III–27

Полезные технологические нагрузки некоторых производственных камер и помещений холодильников

____________________________________________________________________________

Нормативные нагрузки на пол охлаждаемых камер мясокомбинатов (в кг/м2)

Камеры охлаждения, подмораживания, замораживания и размораживания мяса в полутушах и субпродуктов, а также хранения их на подвесных путях 1000

Камеры хранения охлажденного мяса и субпродуктов на стеллажах и в контейнерах 1500

Камеры охлаждения и хранения пищевого топленого жира и кишок 2000

Камеры замораживания мясных и субпродуктовых блоков 1500

Камеры хранения мороженого мяса, эндокринно-ферментного сырья и субпродуктов в блоках при высоте штабеля

до 4 м 2500

» 6м 3000

Камеры хранения пельменей 1000

Экспедиции 1500–2000

Камеры для охлаждения всех видов колбас, сушилки для колбас 500

_______________________________________________________________________

Местные нагрузки от оборудования, а также транспортных и грузоподъемных механизмов в указанные нормы не входят и учитываются отдельно.

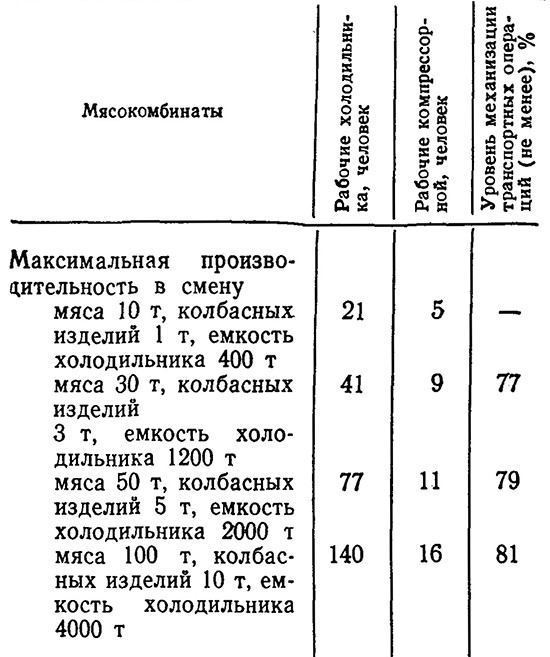

Примерные штаты и уровень механизации работ на холодильниках мясокомбинатов (табл. III–28)

Таблица III–28

Примерные среднегодовые штаты

рабочих основного производства

(без рабочих вспомогательных производств, ИТР и служащих)

и уровень механизации транспортных операций